装配质量对于飞机的安全性能至关重要[1],在航空碳纤维增强树脂基复合材料部件预装配中,对于空间受限的位置常常采用临时紧固件进行单边定位、夹紧[2]。临时紧固件提供的夹紧力,有利于消除零件间间隙、增加部件刚度、抑制机械加工过程中的窜动、促进密封剂的流通等[3]。但由于复合材料属脆性材料且临时紧固件与复材夹紧接触面较小,过大的夹紧力会给复材孔周带来损伤,严重影响零件的静态承载及动态疲劳性能,因此需要探明临时紧固件安装工艺与夹紧力之间的关系,从而在航空装配现场对临时紧固件的安装夹紧力进行控制。

临时紧固件的安装是一个典型的扭矩施加在螺纹上从而形成夹紧力的过程。近年来,国内外学者对于扭矩与夹紧力关系的研究多以螺栓为主要对象。王赛等[4]利用压力传感器设计了螺栓预紧力的简易测试装置,并证明了其有效性。邵国强等[5]利用阿特拉斯拧紧轴搭建了高精度螺栓连接试验台,能够模拟不同材料和不同规格的螺栓装配过程。Omiya 等[6]针对管道法兰的螺栓拧紧工艺进行了研究,重点讨论了拧紧顺序、扭矩偏差、垫片材料对螺栓预紧力的影响规律。董达善等[7]利用扭矩扳手和应变片研究了M36 高强度螺栓的扭矩系数。王晓斌等[8]利用德国Schatz 模拟装配试验系统研究了螺栓安装时的扭矩–预紧力曲线,并对比了拧螺栓与拧螺母的区别。赵兵等[9]搭建了航空发动机九级盘连接模拟装配环境,探究了充分润滑、局部润滑、无润滑对螺栓预紧力的影响规律,结果证明了润滑对于降低摩擦系数、提高系数稳定性的积极意义。李小强等[10]基于航空发动机中TC4 钛合金单螺栓连接工艺试验,利用瑞典Atlas Copco 的拧紧装配工具系统研究了不同拧紧策略对装配预紧力大小及稳定性的影响,并探索了螺栓预紧力短时衰减规律。

综上所述,国内外学者大多是采用电动拧紧系统对螺栓的拧紧工艺与预紧力的关系进行了研究,并重点讨论了预紧力离散度的影响因素等问题。然而在航空临时紧固现场,由于具有体积小、质量轻、成本低廉、操作方便、维护便捷等优点,气动安装工具仍是主流。与电动拧紧系统相比,气动工具由于气动冲击的特性,所输出的扭矩难免存在误差,因而会导致临时紧固件夹紧力的波动。这种输出的偏差特性是电动拧紧系统所没有的,因此现有的电动拧紧系统并不适用于临时紧固件的安装工艺研究。

本文设计了一种既能精确控制安装气压,又能准确测量安装扭矩与夹紧力的试验装置,以实现对临时紧固件安装工艺的探究。

1 临时紧固件结构

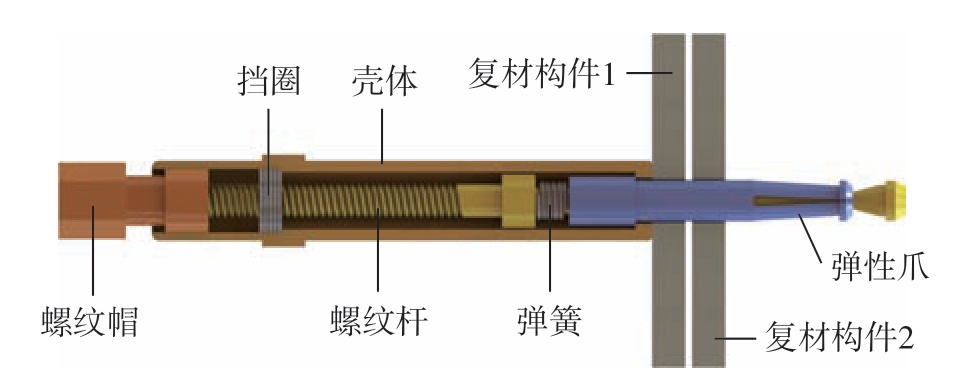

临时紧固件一般由壳体、弹性爪、螺纹杆、螺纹帽、挡圈、弹簧等组成,如图1所示,该型临时紧固件壳体内为六棱柱,底部装有橡胶保护套,其在临时紧固时与复材构件1 接触,保护复合材料不受损伤。弹性爪是临时紧固件的关键零件,其底部为向内收缩的圆形夹紧脚。螺纹杆上半部分加工有双螺纹,中间为六棱柱与壳体内形间隙配合,下半部分为圆柱光杆,底部为带锥面的挡头。弹簧装在螺纹杆六棱柱与弹性爪头部之间。螺纹帽外形为六棱柱,加工有内螺纹,当转动螺纹帽时,由于六棱柱限制了螺纹杆的周向转动,其只能轴向移动,挡头带动夹紧脚往后缩,此时因为弹簧给弹性爪提供推力,夹紧脚经锥面撑开,直到与挡头接触,随后在挡头的带动下,弹性爪收缩,钩住复材构件2,夹紧叠层结构。由于螺纹帽在螺纹柱上的可移动距离大于弹性爪最长伸出壳体距离,因此临时紧固件的夹紧行程范围为0 至弹性爪最长伸出壳体的距离,可以满足不同厚度叠层的临时紧固需求。

图1 临时紧固件结构图

Fig.1 Structure diagram of temporary fastener

2 临时紧固件安装工艺

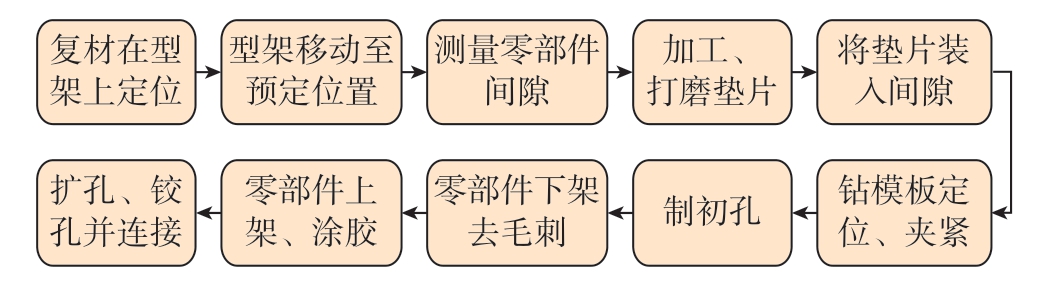

图2为一类典型的复材构件装配流程:(1)复材构件1 和2 在各自的型架上定位后,型架移动至预先设定好的位置;(2)测量此时复材构件1 和2 之间的间隙,加工、打磨垫片,并将垫片装入间隙内;(3)安装钻模板并制初孔,拆除复材构件,下架去毛刺;(4)将复材构件再次上架,涂密封剂,扩孔、铰孔并进行螺栓连接。其中,在安装钻模板时需用临时紧固件进行定位夹紧,后续制初孔、扩孔、铰孔时为避免制孔轴向力打开间隙,影响制孔质量,需每间隔一定距离就安装一个临时紧固件[11]。

图2 复材构件装配流程

Fig.2 Flow chart of assembly of composite materials

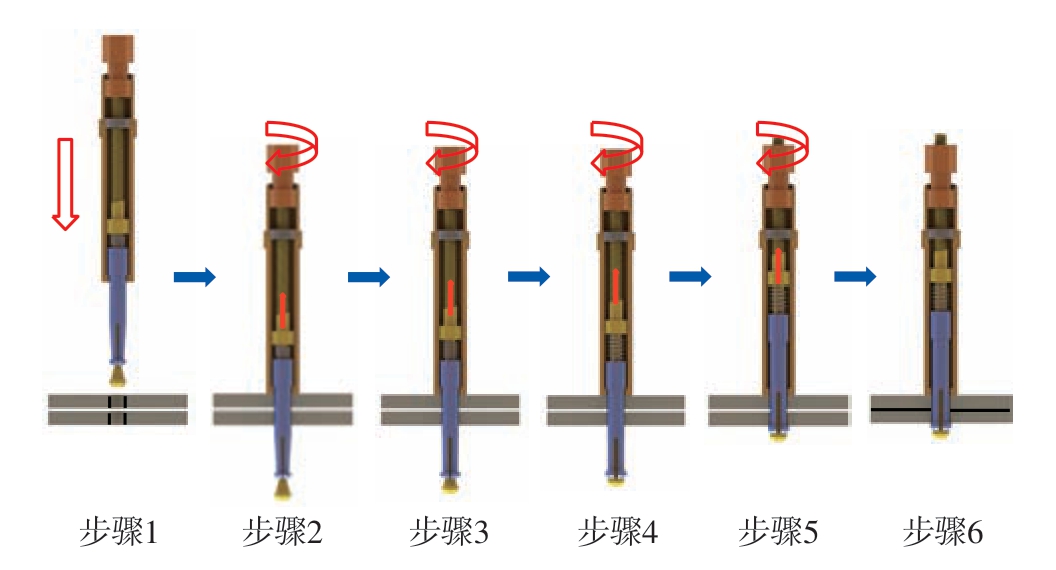

临时紧固件的具体安装操作及步骤如图3所示,安装临时紧固件时根据安装孔大小选择相应规格的临时紧固件并插入孔中,壳体带橡胶套的端面与复材构件1接触 (步骤2);拧紧气枪前端的内六角套筒与临时紧固件壳体上的六棱柱相配合,使得临时紧固件壳体在安装时保持静止,同时拧紧气枪内部的内六角套筒与螺纹帽相配合,带动螺纹帽顺时针旋转,螺纹杆在壳体内形的导向作用下,向上移动 (步骤3),继续旋转螺纹帽,夹紧脚由锥面撑开直到与挡头接触 (步骤4)。随后在挡头的带动下,弹性爪继续收缩,直至夹紧面与复材构件2 接触 (步骤5)。随着拧紧气枪的输出扭矩不断增大,临时紧固件的夹紧力也在不断增加,直至最大,气枪停止工作,临时紧固件的安装过程结束 (步骤6)。

图3 临时紧固件安装步骤

Fig.3 Installation steps of temporary fastener

拆卸临时紧固件时,将拧紧气枪前端的内六角套筒与临时紧固件壳体上的六棱柱相配合,气枪内部的内六角套筒带动螺纹帽逆时针旋转,螺纹杆在壳体内形的导向作用下向下移动,夹紧脚不断远离复材构件2 直到弹性爪上圆柱底面与壳体内表面接触;继续逆时针转动螺纹帽,螺纹杆向下移动,弹性爪在自身弹力作用下恢复为原始锥形;再将临时紧固件从孔中取出即可。

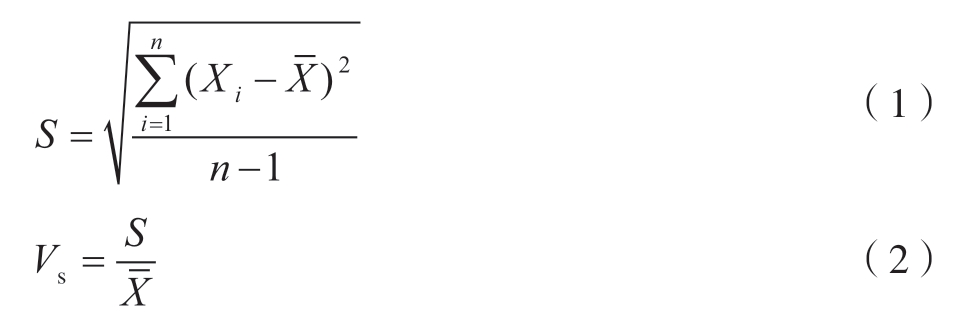

基于对夹紧力一致性的期望,工程上常用离散系数Vs 来表征临时紧固件的安装质量。离散系数又被称为变异系数,即

式中,S 为夹紧力测试数据的标准差;n 为样本数量;Xi为第i 个样本值; 为夹紧力测试数据的平均值。

为夹紧力测试数据的平均值。

3 测试与验证装置设计

3.1 需求分析

现阶段,航空临时紧固现场缺乏面向复材构件的临时紧固件安装工艺。在多次试安装中,均出现了夹紧力过小而间隙无法闭合,以及夹紧力过大导致复材孔周损伤的情况。因此,需要探究临时紧固件安装工艺与最终的夹紧力之间的关系,以为航空复材装配现场的临时紧固工艺的制定提供方法和依据。已知航空装配现场的临时紧固孔径为3.175~6.35 mm,现场常用的阿特拉斯–VISS.VPA7527D1 系列拧紧气枪的最大输入气压为0.9 MPa,最大输出扭矩为5 N·m。而本研究所用的临时紧固件,其最大所能施加的夹紧力为6 kN。因此,本装置的设计需求为:能够在0~0.9 MPa 范围内精确提供气压;扭矩检测范围大于5 N·m;压力检测范围大于6 kN。同时,装置应能适配不同类型的临时紧固件以及气动安装工具。

3.2 测试与验证装置总体结构

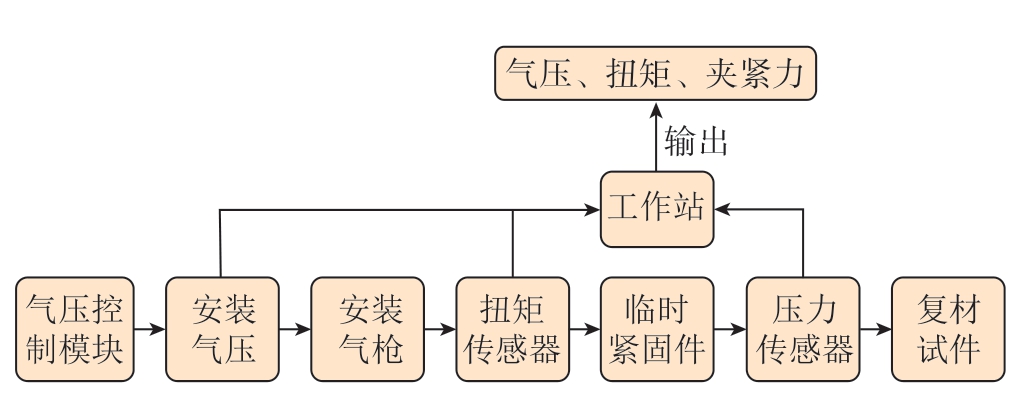

本研究设计思路如图4所示,气压控制模块精确输出气压至拧紧气枪中,拧紧气枪带动扭矩传感器转动,扭矩传感器带动临时紧固件转动,临时紧固件夹紧复材构件,所产生的夹紧力由压力传感器测得,然后气压控制模块、扭矩传感器、压力传感器等,将其所设或所测参数传输到工作站中,得到临时紧固件气压–扭矩–夹紧力之间的关系。

图4 测试台设计方案

Fig.4 Design of test bench

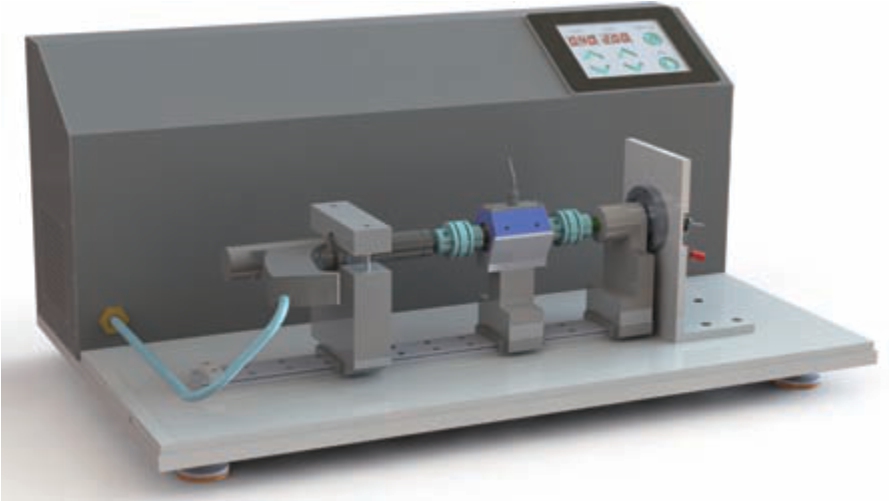

临时紧固件测试台整体外形呈方形(图5),拧紧气枪、传感器、临时紧固件等均布置在前侧,控制系统的硬件布置在后侧并用外壳包住,以便对控制硬件进行保护。其中,为便于操作者调节拧紧气枪的输入气压及气压通断时间,在外壳上嵌入一块触摸屏,可显示当前设定气压值大小和气压通断时间并对其进行修改。

图5 临时紧固件测试台总体设计图

Fig.5 Design drawing of temporary fastener test bench

临时紧固件测试台长度为800 mm,宽度为490 mm,高度为336 mm,底板下安装有4 个减震机脚,底板上加工有安装孔,扭矩–夹紧力采集系统安装在底板前半部分,底板后侧安装有电/气控制元件箱,其宽度为190 mm,右侧嵌有一块触摸屏,方便操作者左手推动拧紧气枪进行临时紧固件的安装,右手在触摸屏上进行操作。电/气控制元件箱由2 mm 厚的镀锌板弯折而成,侧板由螺丝连接到底板与箱体上,便于维修与检查。电/气控制元件箱内安装有控制系统硬件,能输出指定的气压,气压通过气管从电/气控制元件箱左下角传出,连接到拧紧气枪上。测试台的夹紧力测量范围为0~10 kN,扭矩测量范围为0~10 N·m,气压可调节范围为0~0.9 MPa,临时紧固件可测试规格范围为3.175~6.35 mm。

3.3 扭矩–夹紧力采集系统

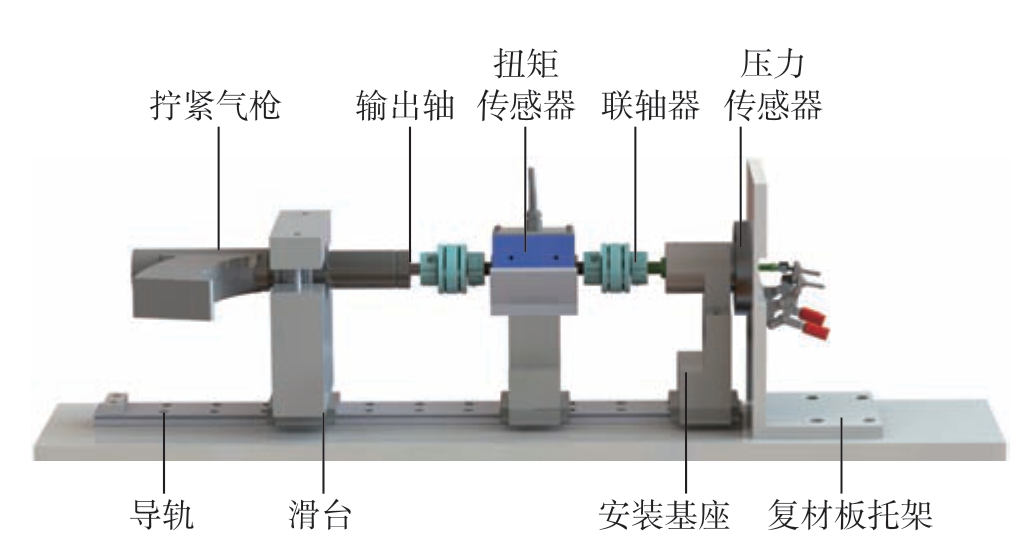

扭矩–夹紧力采集系统由拧紧气枪、输出轴、扭矩传感器、联轴器、压力传感器、复材板托架、导轨、滑台,以及保证拧紧气枪、扭矩传感器、压力传感器等共轴心的安装基座等组成(图6)。

图6 扭矩–夹紧力采集系统设计图

Fig.6 Design drawing of torque–clamping force acquisition system

拧紧气枪被上下两个“V”形块夹紧并定位,其安装有一根输出轴以传递扭矩。扭矩传感器通过双膜片式联轴器与输出轴和临时紧固件相连。压力传感器左侧受压面与临时紧固件基座接触,右侧受压面在安装时与复材板接触。当安装气压输出且操作者向右推动拧紧气枪时,联轴器将扭矩从拧紧气枪中传递到扭矩传感器中,扭矩传感器再传递到临时紧固件上,最终转化为复材构件所受夹紧力。压力传感器测出该夹紧力。为了能够让各部件在轴向上自由移动以便气枪和临时紧固件的更换,整个扭矩–夹紧力采集系统放置在导轨–滑台上。

3.4 气压控制系统

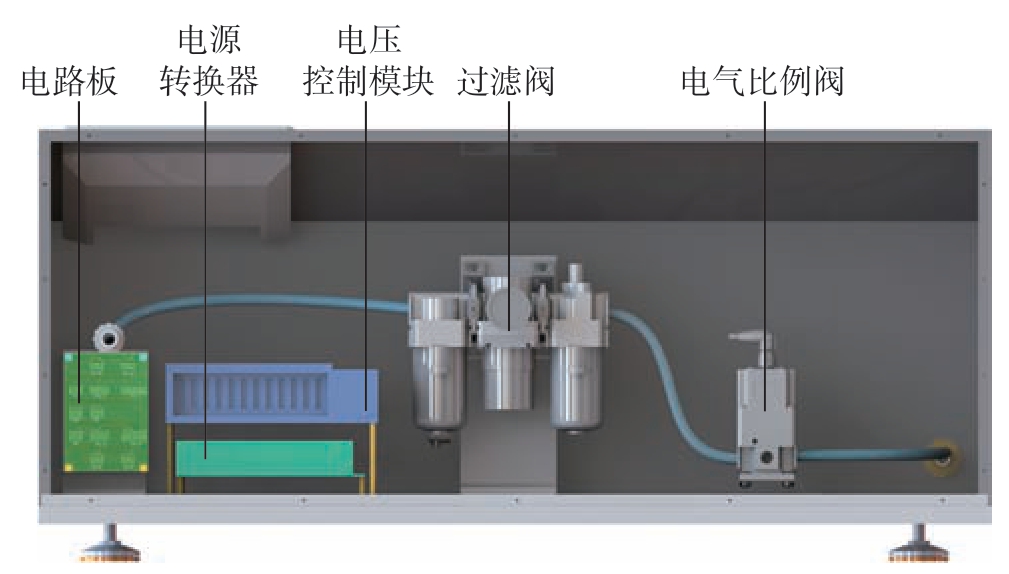

气压控制系统的主要作用是按照操作者所设置的气压大小及通断时间输出指定压力的高压气体。该控制系统的硬件主要分为两部分:面向操作者以供其输入气压大小及气压通断时间的硬件装置,其核心为一块14.2 cm×10.67 cm 的触摸屏;控制输出气压的大小及时间的硬件装置,其核心为电压控制模块以及电气比例阀。

如图7所示,在电/气控制元件箱内,自左向右分别是电路板、电源转换器、电压控制模块、过滤阀、电气比例阀。电源转换器可将220 V 交流电源转换为24 V直流电源,可给触摸屏、电压控制模块、电气比例阀供电。触摸屏通过RS232 接口发出指令到电压控制模块上,电压控制模块提供相应的电压到电气比例阀中。过滤阀的作用是对气体进行干燥、过滤,以保证电气比例阀的控制精度和使用寿命,外界的气管接入到过滤阀的左端,过滤阀的右端与电气比例阀的左端相连,电气比例阀的右端为气压出口,通过气管与拧紧气枪相连。电气比例阀根据电信号精准控制其输出气压大小。

图7 控制系统硬件图

Fig.7 Hardware diagram of control system

4 测量系统分析

测量系统分析是分析测量系统所带来的变异相对于工序过程总变异的大小,以确保工序过程的主要变异源于工序过程本身,而非测量系统[12]。常见的评估指标有精度和重复性等,下文将对此分别进行分析。

安装气枪通过输出轴与双膜片式联轴器将扭矩输出到扭矩传感器内,由于输出轴与安装气枪是内六角配合,不存在扭矩损耗,双膜片式联轴器修正可能存在的细微同轴度误差,其传递效率为99%,扭矩传感器经过校正后的测量误差为1%,其将扭矩输出到临时紧固件上的效率同样为99%,因此扭矩的测量精度为2.97%,满足需求。临时紧固件的夹紧力直接作用于压力传感器两端,压力传感器经过校正后的测量误差为1%,则夹紧力的测量精度为1%,满足需求。

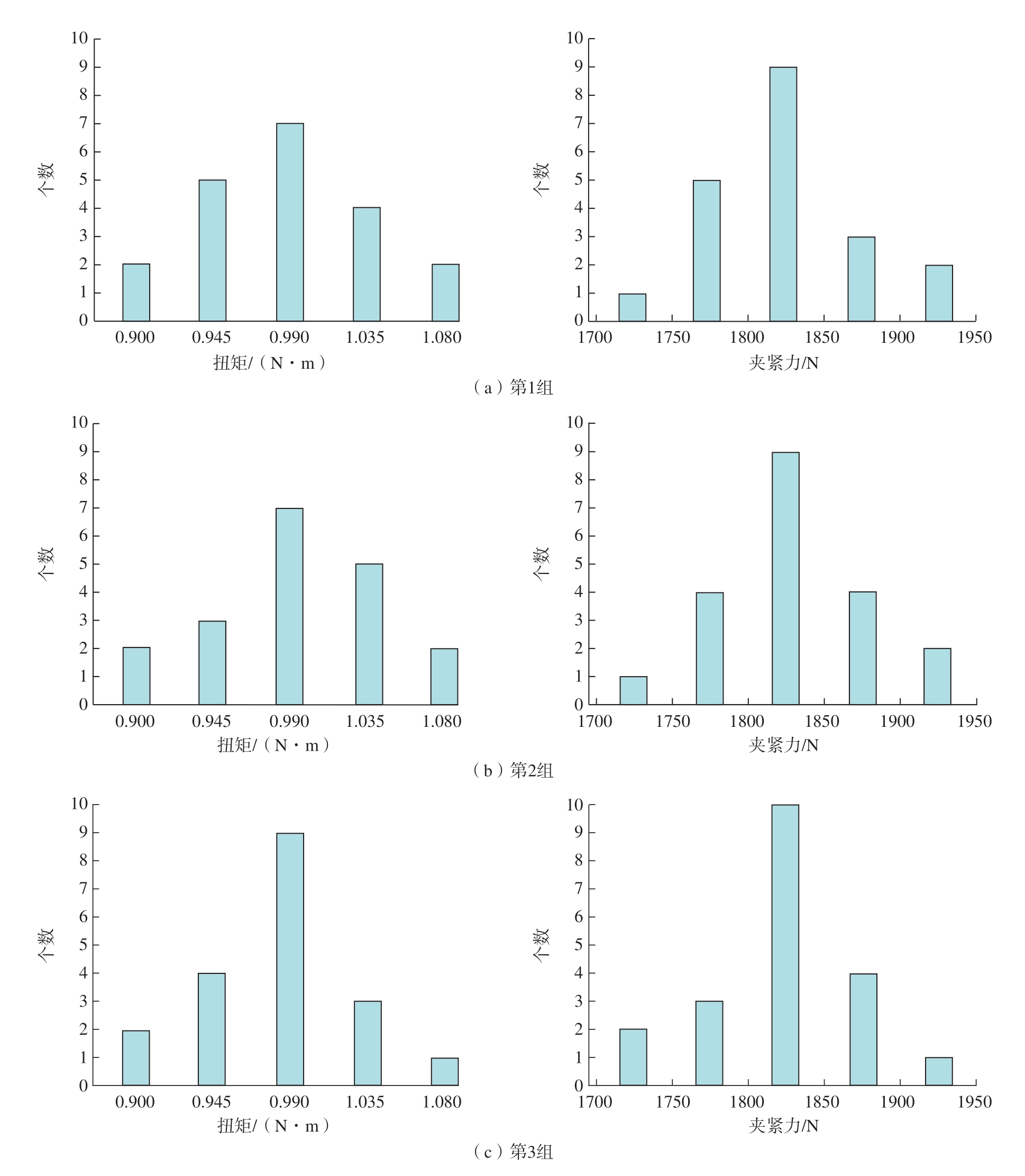

重复性指的是同一个操作者使用同一套测量设备,对同一个测量部件的同一特性在较短的时间间隔内进行多次测量,所得结果的一致性[13]。对于本测试台,当安装气压、安装气枪、联轴器、临时紧固件、复材板均不变时,让同一研究人员在室温20 ℃的条件下分别进行3 组临时紧固件安装试验,每组20 次,得到的扭矩、夹紧力见表1,分别画出6 组数据的分布直方图 (图8)。

图8 概率分布直方图

Fig.8 Histogram of probability distribution

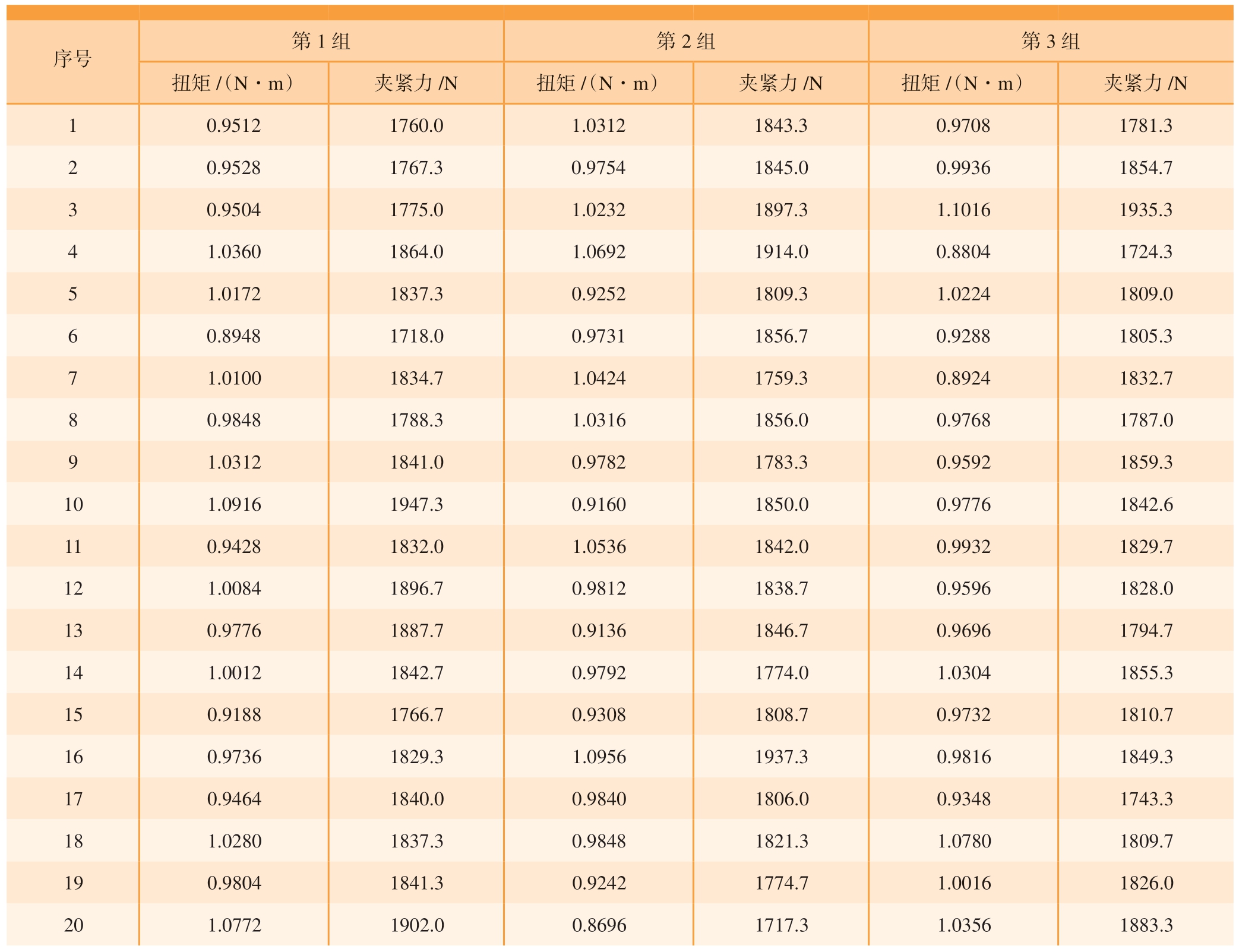

表1 测试数据记录表

Table 1 Test data record form

?序号第1 组第2 组第3 组扭矩/(N·m)夹紧力/N扭矩/(N·m)夹紧力/N扭矩/(N·m)夹紧力/N 1 0.95121760.01.03121843.30.97081781.3 2 0.95281767.30.97541845.00.99361854.7 3 0.95041775.01.02321897.31.10161935.3 4 1.03601864.01.06921914.00.88041724.3 5 1.01721837.30.92521809.31.02241809.0 6 0.89481718.00.97311856.70.92881805.3 7 1.01001834.71.04241759.30.89241832.7 8 0.98481788.31.03161856.00.97681787.0 9 1.03121841.00.97821783.30.95921859.3 101.09161947.30.91601850.00.97761842.6 110.94281832.01.05361842.00.99321829.7 121.00841896.70.98121838.70.95961828.0 130.97761887.70.91361846.70.96961794.7 141.00121842.70.97921774.01.03041855.3 150.91881766.70.93081808.70.97321810.7 160.97361829.31.09561937.30.98161849.3 170.94641840.00.98401806.00.93481743.3 181.02801837.30.98481821.31.07801809.7 190.98041841.30.92421774.71.00161826.0 201.07721902.00.86961717.31.03561883.3

皮尔逊相关系数常用于计算X 和Y 两组数据的相似度,其公式为

式中, 为X 数据的平均值,

为X 数据的平均值, 为Y 数据的平均值。分别计算出扭矩和夹紧力数据分布直方图之间的皮尔逊相关系数:

为Y 数据的平均值。分别计算出扭矩和夹紧力数据分布直方图之间的皮尔逊相关系数:

式中,PTij(i,j=1,2,3)为第i 组和第j 组扭矩数据分布直方图之间的皮尔逊相关系数;PFij(i,j=1,2,3)为第i 组和第j 组夹紧力数据分布直方图之间的皮尔逊相关系数。计算结果表明其值均大于0.8,说明3 组扭矩值及3 组夹紧力值的分布均具有较强的相似性,证明了本试验台测试系统具有良好的重复性,可用于临时紧固件安装工艺参数的测量。

5 不确定度评定

系统的不确定度评定的是测量结果的可信度。本研究利用高精度扳手输出扭矩,在室温20 ℃的条件下对试验所用的临时紧固件重复测量10 次,其名义值通过取平均值的方式获得,数据如表2所示。

表2 测量数据

Table 2 Test data

?

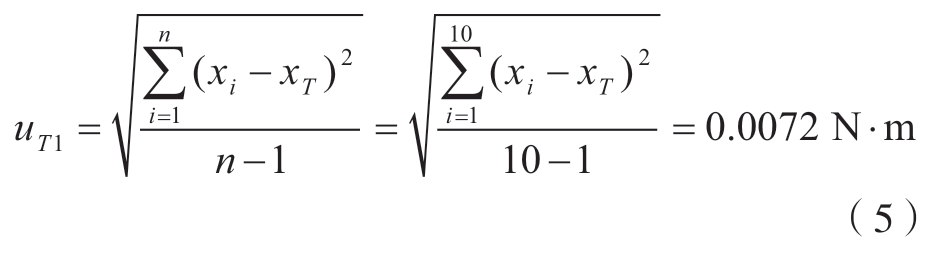

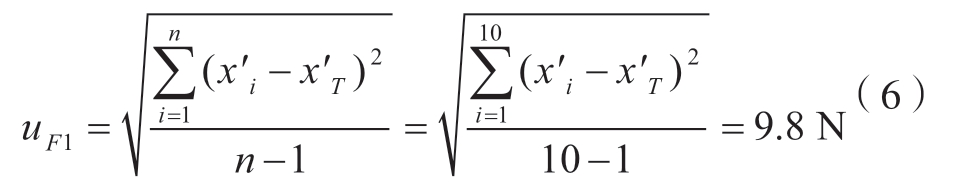

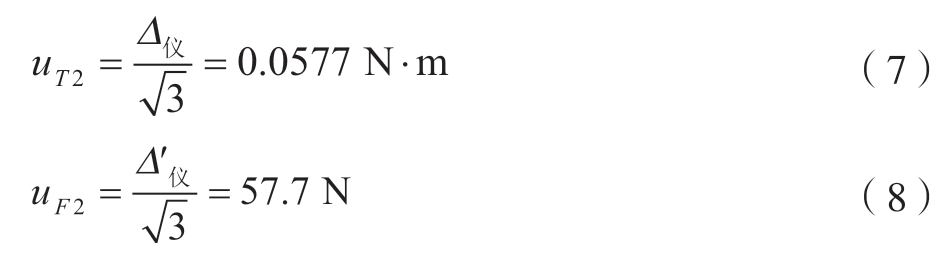

对扭矩的测量不确定度影响显著的因素有扭矩的测量重复性引起的不确定度uT1 和扭矩传感器系统不确定度uT2。对夹紧力的测量不确定度影响显著的因素有夹紧力的测量重复性引起的不确定度uF1 和力传感器系统不确定度uF2。从文献[14]中可知,不确定度uT1、uF1 应采用A 类评定方法,不确定度uT2、uF2 应采用B 类评定方法。

利用Bessel 公式计算有

式中,xi 为扭矩测量值;xT 为扭矩平均值;x'i 为夹紧力测量值;x'T 为夹紧力平均值。

传感器系统测量精度为1%,视其为平均分布,则不确定度计算为

式中,Δ仪为扭矩传感器测量误差;Δ'仪为压力传感器测量误差。

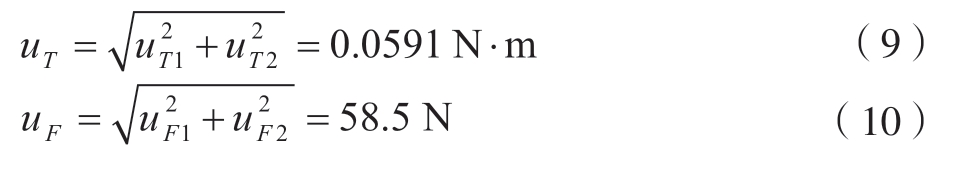

由于不确定uT1 与uT2,uF1 与uF2 之间相互独立,故合成标准不确定度为

6 结论

(1)为了探究气动安装工具输出效果的波动性,本研究设计并搭建了一种临时紧固件安装工艺测试与验证装置,其可方便地实现输入气压的调节、扭矩及夹紧力的输出、气动安装工具及临时紧固件的更换。

(2)对装置进行了测量系统分析,测得皮尔逊相关系数均值为0.924,验证了该系统的重复性。利用Bessel 公式计算了其扭矩测量不确定度为0.0591 N·m,夹紧力测量不确定度为58.5 N。结果证明了所设计装置可用于临时紧固件安装工艺参数的测量。

[1]范玉青.大型飞机总装配中的若干问题[J].航空制造技术,2012,55(1/2): 78–80.

FAN Yuqing.Problem on final assembly of large aircraft[J].Aeronautical Manufacturing Technology,2012,55(1/2): 78–80.

[2]SMITH S O,MCCLURE T.New blind,doweling,temporary fastener design and testing[C]//SAE Technical Paper Series.400 Commonwealth Drive,Warrendale: SAE International,2009.

[3]曲巍崴,唐伟,毕运波,等.避免强迫装配和提升效率的预连接工艺规划[J].浙江大学学报(工学版),2016,50(8): 1561–1569.

QU Weiwei,TANG Wei,BI Yunbo,et al.Pre-joining processes plan to avoid forced assemblies and improve efficiency[J].Journal of Zhejiang University (Engineering Science),2016,50(8): 1561–1569.

[4]王赛,胡国良,江美丹,等.螺栓预紧力测量装置的设计与应用[J].机械设计与制造,2015(9): 233–235,239.

WANG Sai,HU Guoliang,JIANG Meidan,et al.Design and application of measuring device of bolt pre-tightening force[J].Machinery Design &Manufacture,2015(9): 233–235,239.

[5]邵国强,朱林波,洪军,等.重卡螺栓连接扭矩–预紧力关系影响因素分析[J].西安交通大学学报,2015,49(10): 14–21.

SHAO Guoqiang,ZHU Linbo,HONG Jun,et al.The factors influencing torque-preload relationship of bolted joints in heavy truck[J].Journal of Xi’an Jiaotong University,2015,49(10): 14–21.

[6]OMIYA Y,FUJII M.Correlation on scatter between torque coefficient and bolt preload in pipe flange connection[C]//Proceedings of ASME 2016 Pressure Vessels and Piping Conference,Vancouver: 2016.

[7]董达善,陈佳亮,刘海洋,等.高强度螺栓扭矩系数研究[J].科学技术与工程,2017,17(16): 182–186.

DONG Dashan,CHEN Jialiang,LIU Haiyang,et al.Research on torque coefficient of high-strength bolt[J].Science Technology and Engineering,2017,17(16): 182–186.

[8]王晓斌,黄炽凯,严星,等.拧螺栓和拧螺母对螺纹轴向预紧力的影响研究[J].制造技术与机床,2019(6): 189–193.

WANG Xiaobin,HUANG Chikai,YAN Xing,et al.Study on the influence of screwing bolts and nuts on thread axial preload[J].Manufacturing Technology &Machine Tool,2019(6): 189–193.

[9]赵兵,张守阳,王辉,等.九级盘装配连接螺栓预紧力评估与分析[J].中国机械工程,2020,31(13): 1570–1576.

ZHAO Bing,ZHANG Shouyang,WANG Hui,et al.Evaluation and analysis on bolt pre-tightening forces of nine-stage disc assembly[J].China Mechanical Engineering,2020,31(13): 1570–1576.

[10]李小强,孟庆阔,杜一凡,等.拧紧策略对航空发动机单螺栓连接预紧力的影响[J].机械工程学报,2020,56(13): 231–241.

LI Xiaoqiang,MENG Qingkuo,DU Yifan,et al.Influence of tightening strategy on pre-tightening force of aero-engine single-bolt connection[J].Journal of Mechanical Engineering,2020,56(13): 231–241.

[11]ZAITSEVA N,LUPULEAC S,PETUKHOVA M,et al.High performance computing for aircraft assembly optimization[C]//2018 Global Smart Industry Conference (GloSIC).Piscataway,NJ: IEEE,2018: 1–6.

[12]叶卫民,赵德勇,刘沃野,等.测量系统分析方法评述及应用[J].统计与决策,2013(2): 83–86.

YE Weimin,ZHAO Deyong,LIU Woye,et al.Review and application of analysis method of measurement system[J].China Civil Engineering Journal,2013(2): 83–86.

[13]窦智.测量系统分析在制造业中的实际应用[J].电源技术,2009,33(11): 1022–1025.

DOU Zhi.Application of measurement system analysis in manufacturing[J].Chinese Journal of Power Sources,2009,33(11):1022–1025.

[14]刘新宇.大尺寸结构件检测方法研究及不确定度分析[J].航空制造技术,2015,58(7): 76–79.

LIU Xinyu.Research on measurement of large volume structure and uncertainty analysis[J].Aeronautical Manufacturing Technology,2015,58(7): 76–79.