工业机器人具有灵活性高、成本低等优点,已经被广泛应用于工业制造领域,但由于机器人存在刚性相对弱、空间分布差异大的局限性[1–2],使其在加工大尺寸变壁厚的复杂曲面件时易发生颤振,从而影响加工效率和质量。此外,机器人加工系统工作空间大且其模态特性与位姿存在关系[3],如何准确预测其位姿相关的全域模态特性,是机器人高效加工尤其是铣削加工中须需解决的问题之一。

国内外学者针对机器人加工系统动力学特性开展了相关研究。岳超[4]综合考虑了机器人关节静刚度、主轴装配区及刀具刚度建立了机器人整体刚度场,并分析了其在工件平面内的刚度性能分布。田莉莉[5]运用DH 法建立了六自由度串联工业机器人的运动学建模,分析了机器人姿态对固有频率的影响,并得出第2~ 4 关节的变化对机器人固有频率影响较大。Mousavi 等[6]给出了机器人动力学分析的简化模型,得出了机器人固有频率沿刀具路径变化较大的结论。Tunc 等[7]探究了六足机器人的不同区域固有频率及相应振幅的变化规律,发现两者在不同区间内均呈现出明显变化的趋势。随后,Tunc 等[8]在考虑到刀尖动力学的不对称性和位置依赖性的情况下,探究了进给方向对加工稳定性的影响。

在深入了解机器人模态特性的基础上,对于机器人模态特性的预测,主要有2 种方法:解析建模法和统计学习法。解析建模法主要通过理论分析、有限元建模等来预测机器人模态特性,但分析过程复杂建模困难;统计学习法是将理论与试验相结合,通过模态试验所辨识的模态参数进行统计学习,是大数据理论发展所新兴的趋势。Mousavi 等[9]使用3D 欧拉–伯努利梁单元建立了一个简化的多体模型,用于预测机器人的动态特性,并将柔性关节和柔性体方法与矩阵结构分析方法相结合,建立了预测姿态相关的自适应动力学模型。Nguyen等[10]提出了一种运行模态分析方法,用于识别机器人在运行过程中的频响函数,在此基础上提出了一种预测工作空间内机器人的模态特性的新方法。Chen 等[11]提出了一种新的扩展模型,用于计算六自由度机器人在任何姿态下刀尖的频响函数,并通过响应耦合子结构法将刀具和刀柄的频响函数耦合在内。深度学习神经网络作为一种处理大数据的有效方法,能有效处理多输入多输出问题,并已应用于图像和声学识[12]、机器人定位误差补偿[13]、复杂零件特征识别[14]等领域,也可用于机器人位姿相关的模态参数预测。机器人加工系统本体存在多阶模态,但国内外学者的研究主要还是考虑机器人的单模态,而考虑机器人整个工作空间、对多模态等因素的动力学特性研究和预测较少。此外,频响函数矩阵的交叉耦合项也会影响系统的动态特性[15]。

为准确获取机器人加工系统位姿相关的模态参数,本文考虑到多模态和交叉耦合项对动力学模型的影响,提出了一种基于深度神经网络的机器人加工系统全域多模态预测方法。首先,以使用多普勒测振仪进行模态试验所获取的位姿相关的频响函数为基础,采用超参数优化法建立的深度神经网络为预测模型;其次,以利用有理多项式法对频响函数辨识出的相关模态参数作为训练集,完成模型的训练和测试。最终通过设计试验验证了所提方法的准确性。

1 机器人加工系统模态特性分析

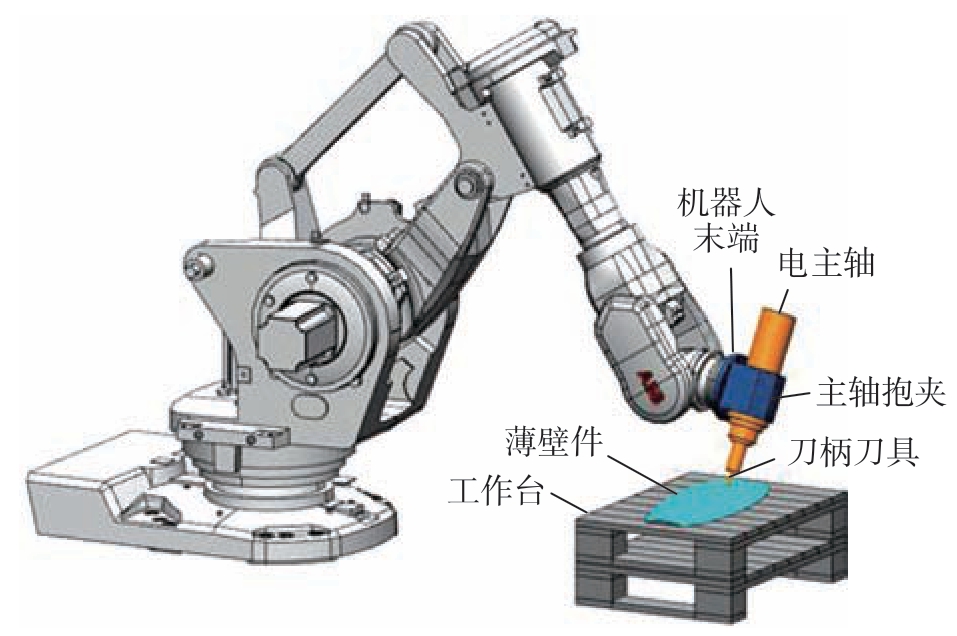

机器人加工系统由ABB IRB6660 工业机器人、末端执行装置等组成,具有工作空间大、运动灵活等优点,但在加工薄壁件过程中其自身弱刚性特点易诱发颤振,进而影响加工精度与质量。同时机器人加工系统的模态特性依赖于机器人的空间位姿,且难以通过模态锤击试验获取完整工作空间内的模态参数。因此,需要准确辨识机器人加工系统的各阶模态参数,并分析其空间变化规律分析,为后续机器人加工系统模态参数预测提供基础。机器人加工系统如图1所示。

图1 机器人加工系统

Fig.1 Robotic processing system

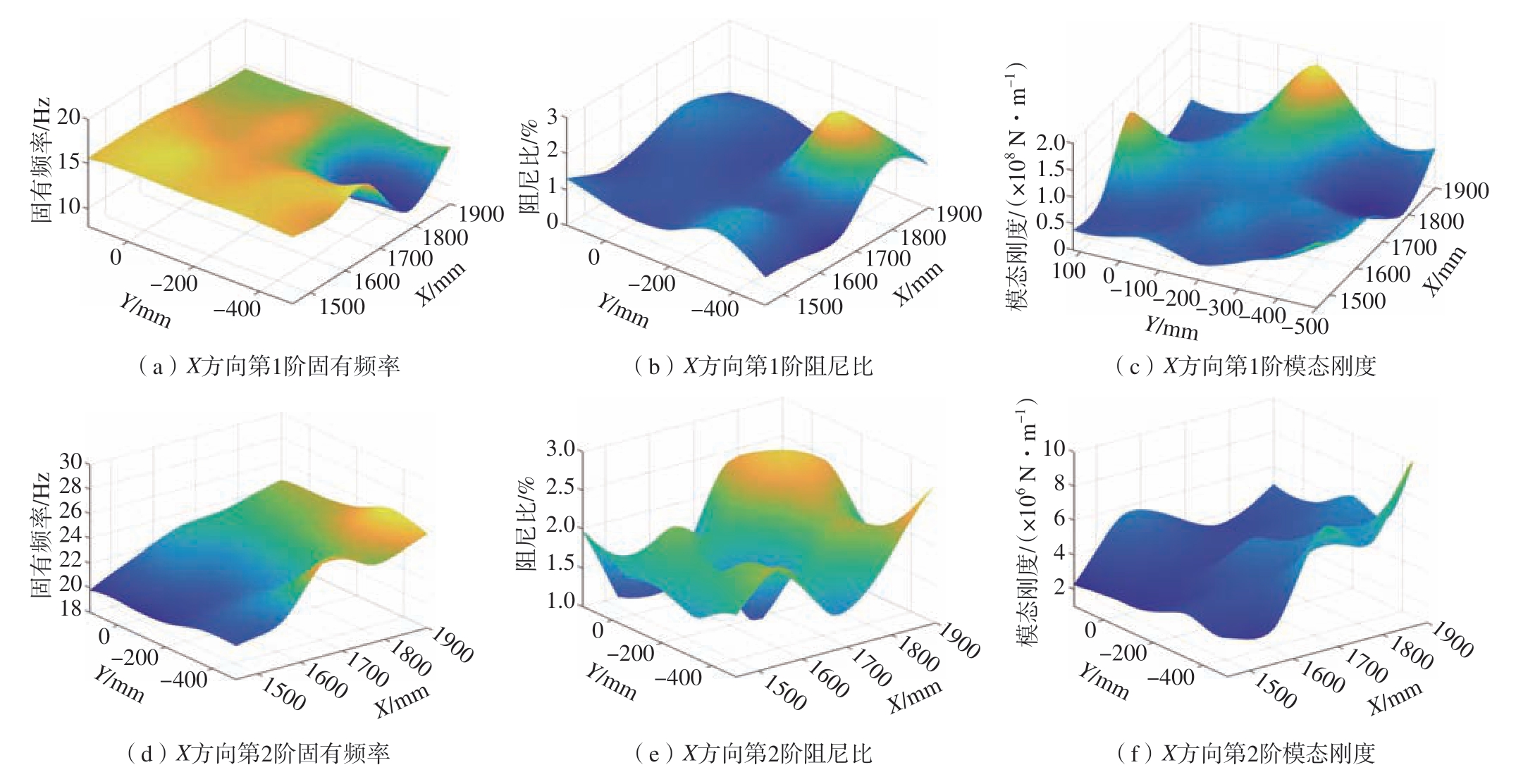

机器人铣削系统模态呈现空间分布差异大、位姿依赖性强的特点,为探究其在运动空间内的变化规律,在z=810 mm 的平面内,选取25 个位置进行模态试验。随后对试验获取的频响函数进行模态辨识,得到固有频率、阻尼比、模态刚度等模态参数,并对不同位姿下模态参数空间分布规律进行分析。X 方向的模态参数在z=810 mm 平面内的变化如图2所示。

图2 X 方向机器人本体模态参数

Fig.2 Modal parameters of robot body in X direction

可以看出,机器人本体模态参数在不同位置处差异较大,位姿依赖明显且存在多阶模态。机器人第1阶模态中固有频率8~20 Hz、阻尼比0.5%~ 3%、模态刚度5×106~ 1.5×108 N/m;机器人第2 阶模态中固有频率20~ 25 Hz、阻尼比1%~ 2.5%、模态刚度2×106~1.2×107 N/m。模态参数随位置发生变化,但在某些小区间内,模态参数变化较小。

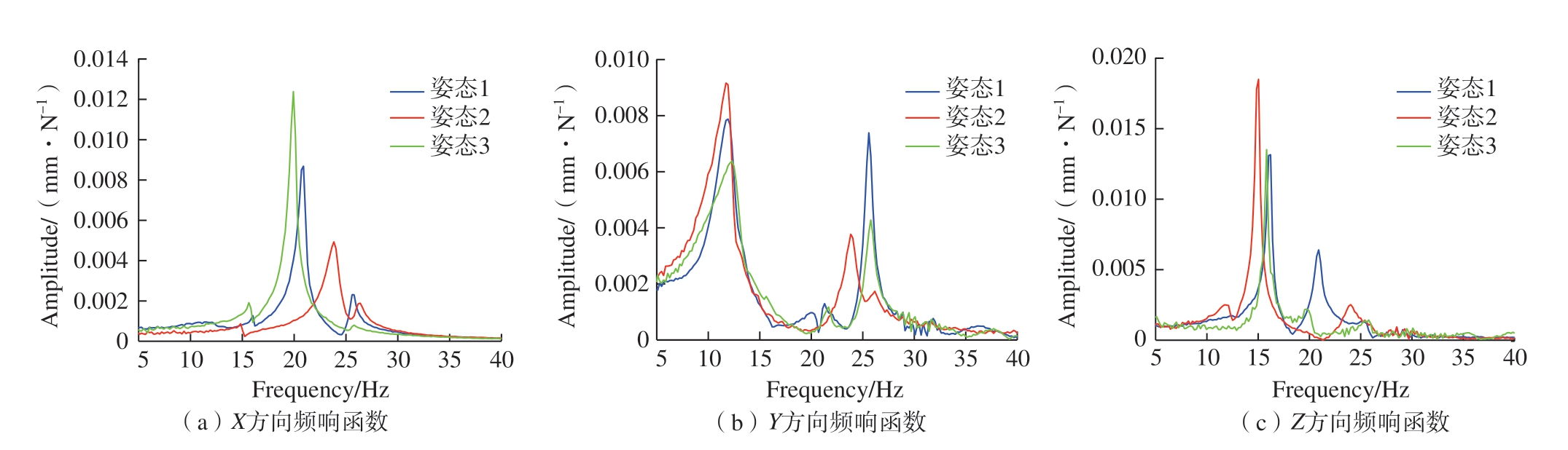

在上述试验基础上,选取机器人在3 个不同姿态下X、Y、Z 方向的试验结果,对同一方向不同姿态和同一姿态不同方向频响函数进行了分析,所选位姿为Pose1=(1450 mm,–500 mm,810 mm),Pose2=(1675 mm,–190 mm,810 mm),Pose3=(1900 mm,120 mm,810 mm),各方向频响函数及试验位置如图3所示,得出以下结论。

图3 不同姿态下机器人频响函数

Fig.3 Frequency response function of robot under different attitudes

(1)不同位姿相同方向机器人本体频响差异明显。

(2)同一位姿不同方向的频响函数呈现各向异性。

机器人加工系统是一个典型的多模态系统,且模态呈现出各向异性、位姿依赖性强的特点,准确预测不同位姿下机器人加工系统的动态特性是研究机器人的加工性能及稳定加工工况的基础。

2 基于深度神经网络的机器人加工系统模态预测

机器人模态参数是动力学建模的重要基础,但其模态参数随位姿变化明显,通过敲击试验获取加工系统在大型薄壁件加工区间内模态参数十分耗时。本文针对典型机器人加工系统,提出一种基于深度神经网络的模态预测方法,并结合多普勒激光测振仪开展模态试验获取相关参数,完成机器人加工系统位姿相关的全域内多模态参数预测。

2.1 深度神经网络预测模型

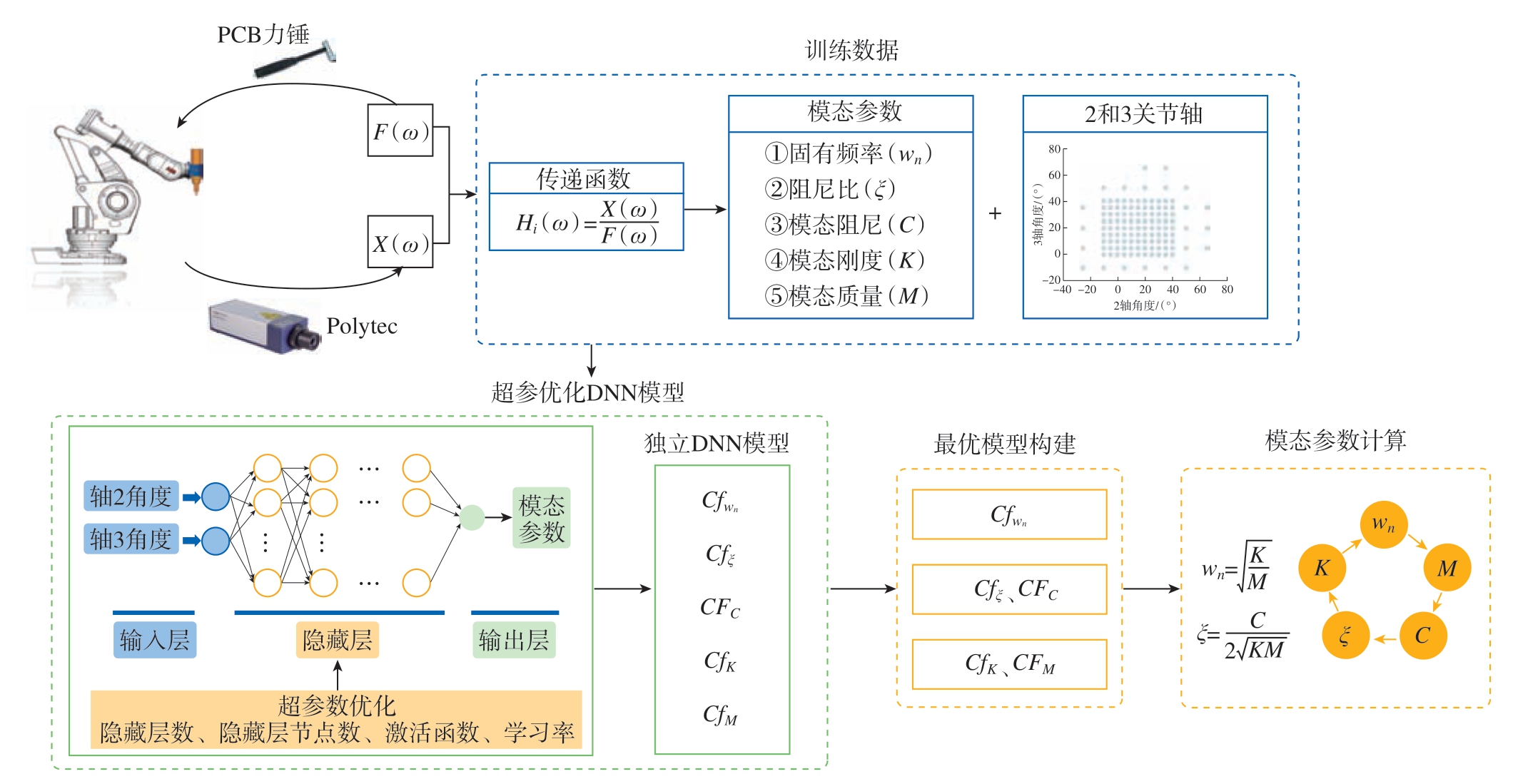

神经网络模型是应用最广泛的智能算法,在获取部分试验数据情况下能够利用多输入多输出的机器学习模型,完成机器人加工系统的全域多阶模态参数预测,结合超参数优化算法,本文提出一种基于深度神经网络的模态预测方法,流程图如图4所示。

图4 多模态预测方法流程图

Fig.4 Flowchart of multimodal forecasting method

DNN 神经网络由输入层、隐藏层、输出层组成,输入层和输出层由模型特征维度决定;隐藏层结构是神经网络模型的核心。假设DNN 包含t 层,则第t(t=1,…,N+1)层输出为

式中,bt 为第t 层节点的偏倚向量;σ(zt)为激活函数;Wt 为第t 和t–1 层的连接权值矩阵;at–1 为第t–1 层的输出。

张仕良等[16]研究表明,DNN 激活函数、网络结构、学习率的选择对模型预测精度和性能有着显著影响。激活函数是DNN 激活函数能解决非线性问题的关键,常用激活函数有Sigmoid、Tanh、ReLU 等,不同的激活函数会导致模型预测精度不同。隐藏层的节点和层数直接影响模型的泛化能力,虽然隐藏层数增加,模型预测精度会得到提高,但也容易带来“过拟合”问题。学习率的大小直接影响模型收敛的速度和最优解的获取。

机器人末端执行器的实际位姿是由机器人各关节轴正向运动学变换得到的,输入是机器人关节轴角度,而非执行器末端位置。将机器人各关节轴都作为输入势必会增加模型的复杂性,且无法获得机器人所有位姿下的模态参数,考虑到各关节轴对模态参数的不同贡献,过滤贡献度低的关节轴以减少模型的复杂性[17],采用2 和3 关节轴角度作为输入即可有较高的预测精度。

为建立具有较高预测精度和泛化能力的神经网络模型,本文对传统神经网络模型进行超参数优化,选择最优激活函数、隐藏层结构及学习率进行建模。

神经网络超参数优化伪代码的输入部分中A 为激活函数;L 为学习率;N 为节点数;M 为隐藏层数。在代码的输出部分,P 为超参数最优组合,其深度学习学习伪代码则显示为

数据预处理

Function model (A,L,N,M):

for i=1 to M

set the activation,dropout rate,and optimizer search

spaces [A,L]

add a drop out layer

add a hidden layer

combination of nodes from space

Return best model

Best model=Search (model (A,L,N,M))

P.[i]=Extract Network Parameters (Best model)

Acc.[i]=Test Evaluate (model[i])

首先,在每个方向上构造独立的DNN 模型,将试验样本数据随机划分为70%训练数据和30%测试数据。采用优化隐藏层超参数,选择具有最优隐藏层结构、学习率、激活函数的DNN 模型进行固有频率、阻尼比、模态刚度、模态质量、模态阻尼的训练。

式中,Cf(x)表示一个神经网络预测模型;wn 为固有频率;ξ 为阻尼比;C 为模态阻尼;K 为模态刚度;M 为模态质量;CNNs 为所有神经网络模型组成的集合。

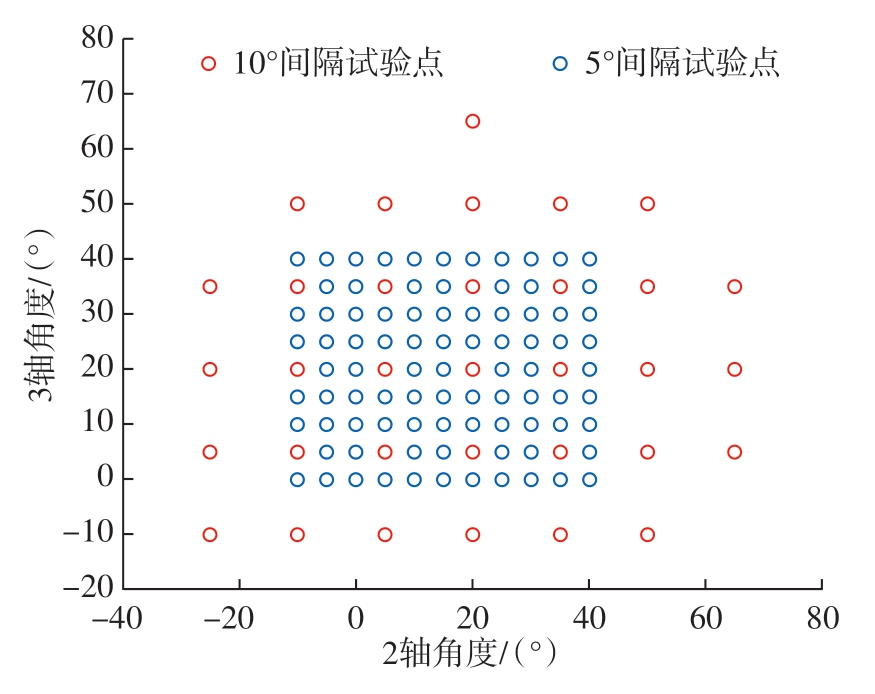

其次,使用R2 作为模型的评估函数,每个模型对应一个R2 系数,如![]() 分别为固有频率、阻尼比、模态阻尼、模态刚度、模态质量的评估函数。

分别为固有频率、阻尼比、模态阻尼、模态刚度、模态质量的评估函数。

式中,yj 为样本训练值;fj 为模型预测值; 为训练值的平均值。

为训练值的平均值。

再次通过R2 选择阻尼比与模态阻尼、模态刚度与模态质量模型中精度高的模态参数进行修正。

继续结合模态参数理论,将CNNsend 中具有较高精度的预测参数代入以下方程中计算其他模态参数,以补偿机器学习模型的预测精度损失。

最后,输出具有最高预测精度的模态参数Ψout,完成加工系统频响函数预测。

2.2 模型训练集的获取

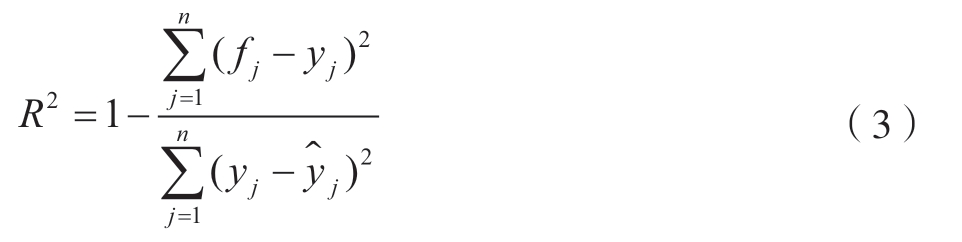

模态锤击试验是获取机器人模态参数常用的方式,本文考虑到加速度传感器在低频段模态测试时出现响应会失真的问题,无法准确辨识机器人加工系统的模态,因此采用能够精确获得机器人本体在激励下的振动速度和振幅的多普勒测振仪进行试验,模态测试系统如图5所示。

图5 机器人模态测试系统

Fig.5 Robot modal testing system

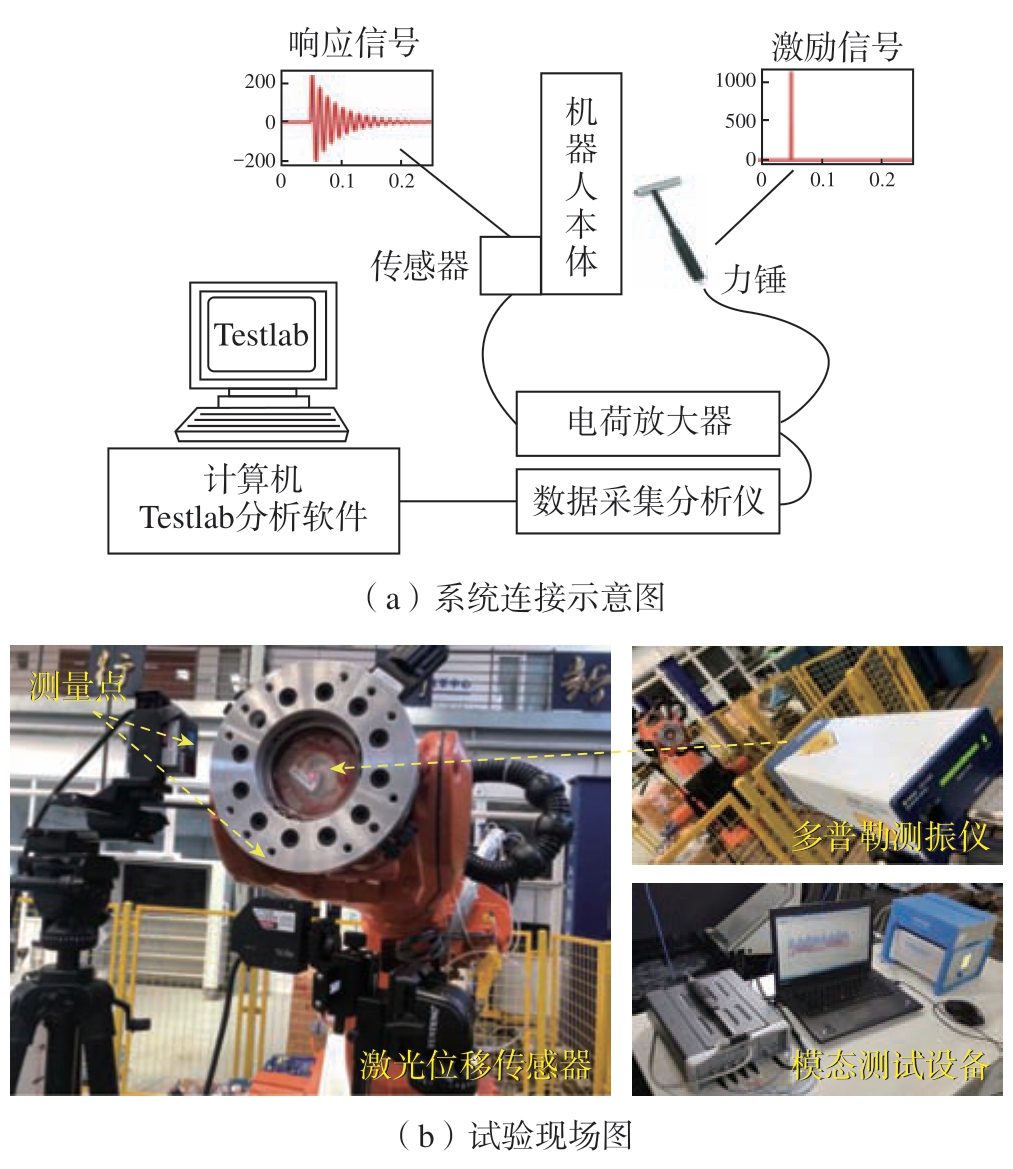

机器人轴2 的可达范围为–42°~85°,轴3 的可达范围为–20°~120°。试验选点方案:(1)可达空间内试验位置点均布。2 轴在–35°~75°内,间隔10°选取试验点,3 轴依据2 轴角度,在无干涉情况下间隔10°选取试验位置点,如图6中的红色数据点。(2)工件加工空间内试验点拓展。当2 轴在–10°~40°;3 轴在0°~40°时,机器人在工件加工空间内,间隔5°选取试验点,如图6中蓝色数据点。通过区分出不同采样点的试验设计方法,在保证关键姿态下模态参数的预测精度的同时,拓展模型的使用范围,减少了试验引入的误差,提升了效率。试验中,使用力锤在XY 平面内,从正交方向激励机器人末端法兰,同时使用多普勒测振仪和激光位移传感器同时测量直接方向与交叉方向响应位移。

图6 机器人2 和3 轴角度组合

Fig.6 Angle combination of joint 2 and 3

机器人在10~ 30 Hz 频段内存在多阶模态,普通单模态辨识方法无法准确辨识其模态参数,而基于最小二乘原理的有理分式多项式法能够同时拟合多个模态,辨识结果更加准确,能够有效解决多模态辨识的问题。故本文将时域内测得的激励力及响应位移通过快速傅里叶变换转变为频域信号,在频域内采用有理分式多项式法对模态进行辨识[18],将辨识获得的模态参数作为训练集,用于上述模型的训练。

2.3 模型准确性验证

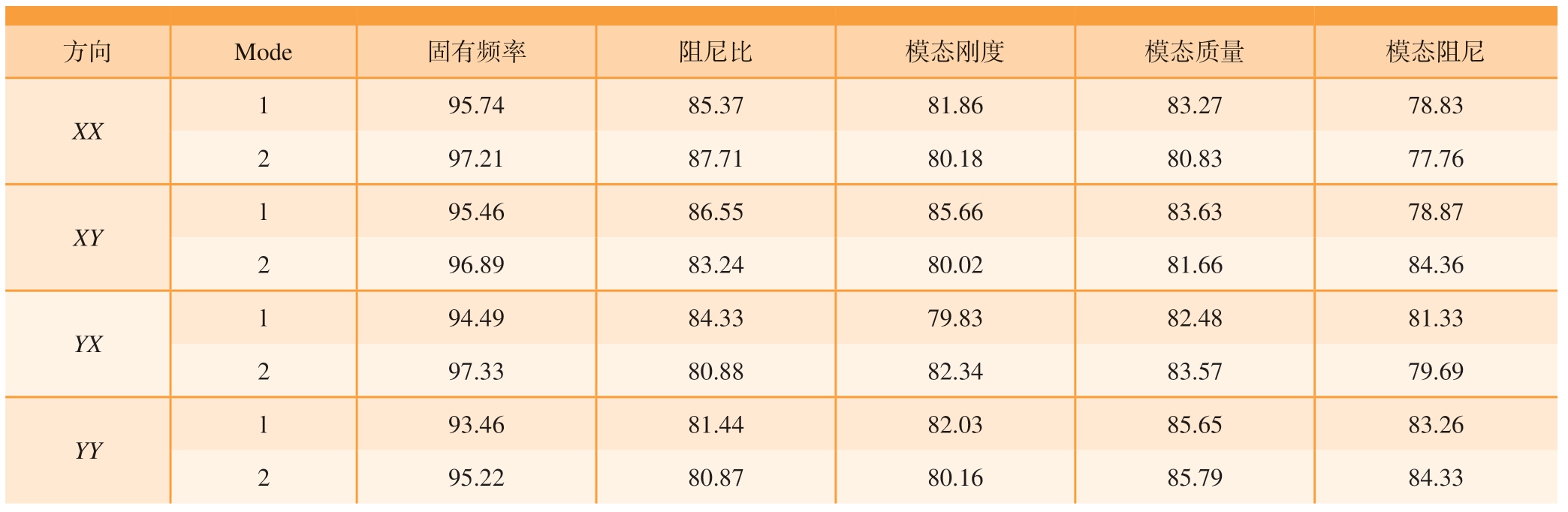

为验证所提方法的有效性,本文将X 方向的预测模态参数与实测模态参数拟合在图7中,可以看出:(1)固有频率的预测模型具有最好的预测效果;(2)阻尼比预测模型比模态阻尼预测模型精度高;(3)模态刚度和模态质量预测模型在少数位姿处的预测精度低,尤其是模态参数突变处,但通过模态理论的修正,较好地补偿了机器学习模型的精度损失。总体来说,模态参数预测值和实际值的趋势具有良好的一致性。表1为测试集的平均准确率,其中固有频率的预测精度最高,最优模态参数集合准确率均达到80%以上。

表1 模态参数预测准确率

Table 1 Accuracy of modal parameter prediction %

方向Mode固有频率阻尼比模态刚度模态质量模态阻尼XX 95.7485.3781.8683.2778.83 2 97.2187.7180.1880.8377.76 1 XY 95.4686.5585.6683.6378.87 2 96.8983.2480.0281.6684.36 l YX 94.4984.3379.8382.4881.33 2 97.3380.8882.3483.5779.69 l YY 93.4681.4482.0385.6583.26 2 95.2280.8780.1685.7984.33 l

图7 X 方向实测模态参数与预测模态参数对照

Fig.7 Comparison between measured and predicted modal parameters in X directions

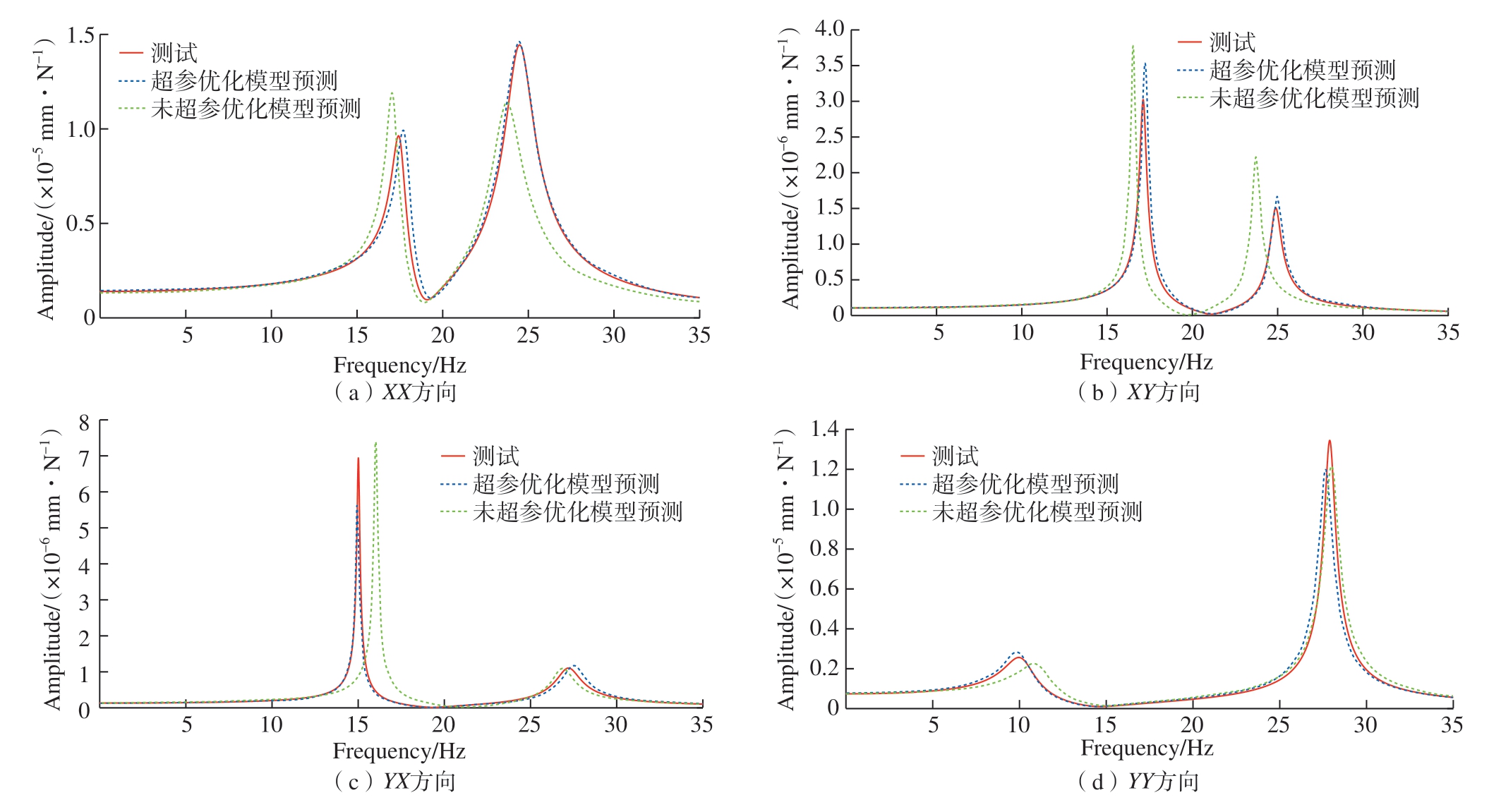

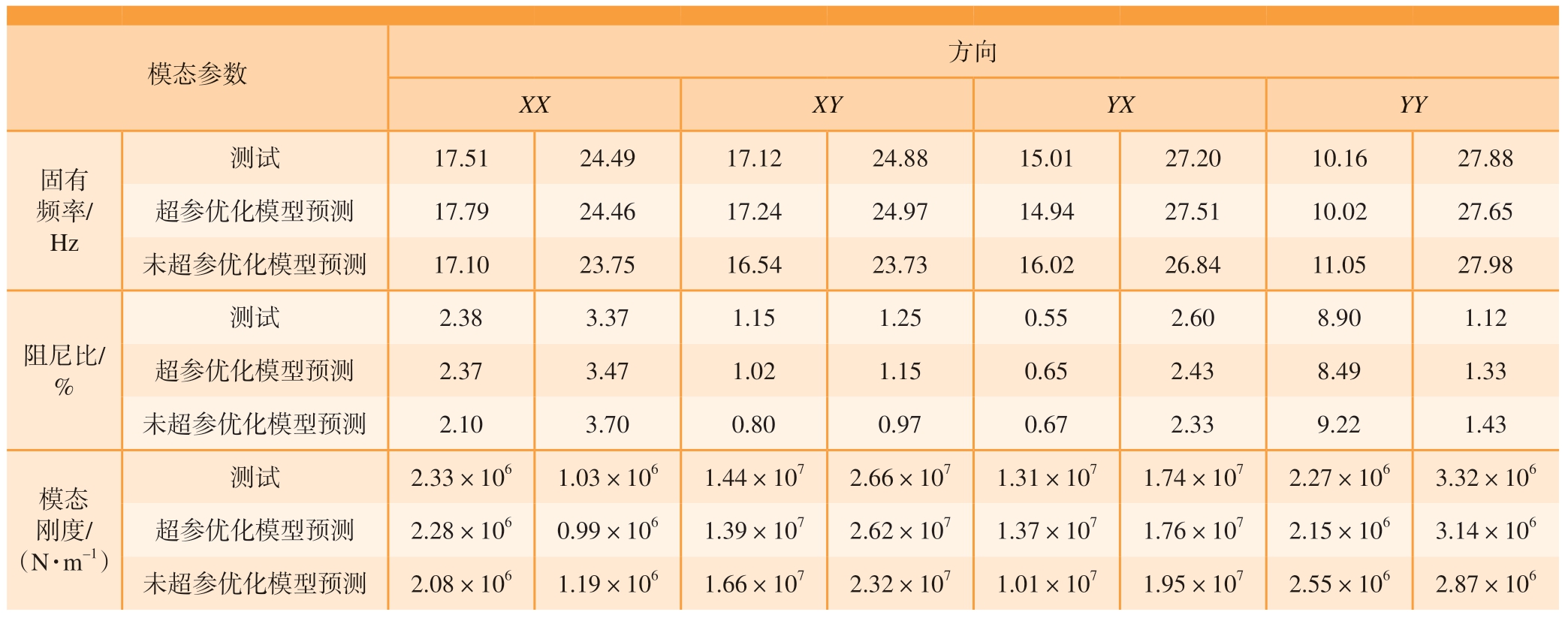

为评价上述预测方法对机器人加工系统频响函数预测效果,图8对比了超参数优化深度神经网络模型预测频响、普通神经模型预测频响及试验所得频响函数,所用数据如表2所示。超参数优化深度神经网络模型的预测精度相比普通神经网络模型预测精度要高,因为优化后深度神经网络结构具有更好的学习预测能力。模态参数的预测结果中,固有频率相较于其他参数预测效果更好,虽然拟合曲线存在一定误差,但仍在相对误差范围内。

图8 由试验和预测的模态参数所拟合的FRFs

Fig.8 FRFs that fitted by measured and predicted modal parameters

表2 机器人加工系统模态参数预测比较

Table 2 Comparison of modal parameter prediction of robot processing system

模态参数方向XXXYYXYY固有频率/Hz测试17.5124.49 17.1224.88 15.0127.20 10.1627.88超参优化模型预测17.7924.46 17.2424.97 14.9427.51 10.0227.65未超参优化模型预测17.1023.75 16.5423.73 16.0226.84 11.0527.98阻尼比/%测试2.383.37 1.151.25 0.552.60 8.901.12超参优化模型预测2.373.47 1.021.15 0.652.43 8.491.33未超参优化模型预测2.103.70 0.800.97 0.672.33 9.221.43模态刚度/(N·m–1)测试2.33×1061.03×106 1.44×1072.66×107 1.31×1071.74×107 2.27×1063.32×106超参优化模型预测2.28×1060.99×106 1.39×1072.62×107 1.37×1071.76×107 2.15×1063.14×106未超参优化模型预测2.08×1061.19×106 1.66×1072.32×107 1.01×1071.95×107 2.55×1062.87×106

3 结论

本文针对典型机器人加工系统模态特性位姿变化大且全域模态参数获取困难的问题,进行了相关研究。本文的主要研究成果如下。

(1)提出一种基于深度神经网络的机器人加工系统模态预测方法。采用超参数优化建立深度神经网络预测模型并进行训练学习,实现机器人工作空间内位姿相关的模态预测。

(2)基于上述模型,准确预测了多模态系统及其交叉耦合方向的模态参数,为机器人加工稳定性预报提供了基础。

通过对加工系统进行模态试验,验证了该方法具有较高预测精度,模态参数集合的准确率达80%以上,能够有效预测机器人工作空间内位姿相关的全域多阶模态参数,可为后续大型薄壁透明件的动力学建模与稳定性分析提供所需的参数,进一步指导其高效稳定加工。

[1]朱灵盛.基于机器人的飞机蒙皮切边技术研究[D].杭州:浙江大学,2015.

ZHU Lingsheng.Study of aircraft skins trimming technology based on indus-trial robot[D].Hangzhou: Zhejiang University,2015.

[2]李超.某型飞机主起落架交点孔机器人镗孔加工系统稳定性研究[D].杭州: 浙江大学,2015.

LI Chao.Research on the stability of robot boring system of the aircraft landing gear’s junction hole[D].Hangzhou: Zhejiang University,2015.

[3]LI J,LI B,SHEN N Y,et al.Effect of the cutter path and the workpiece clamping position on the stability of the robotic milling system[J].The International Journal of Advanced Manufacturing Technology,2017,89(9–12): 2919–2933.

[4]岳超.工业机器人加工系统刚度特性分析及铣削稳定性研究[D].哈尔滨: 哈尔滨工业大学,2020.

YUE Chao.Research on stiffness characteristic and milling stability of industrial robot machining system[D].Harbin: Harbin Institute of Technology,2020.

[5]田莉莉.串联机器人动力学特性及结构优化设计研究[D].济南: 山东大学,2020.

TIAN Lili.Research on dynamic characteristics and structural optimization design of tandem robot[D].Jinan: Shandong University,2020.

[6]MOUSAVI S G,GAGNOL V,BOUZGARROU B C,et al.Dynamic behavior model of a machining robot[C]//Duisburg: ECCOMAS Multibody Dynamics,2013.

[7]TUNC L T,SHAW J.Experimental study on investigation of dynamics of hexapod robot for mobile machining[J].The International Journal of Advanced Manufacturing Technology,2016,84(5–8): 817–830.

[8]TUNC L T,STODDART D.Tool path pattern and feed direction selection in robotic milling for increased chatter-free material removal rate[J].The International Journal of Advanced Manufacturing Technology,2017,89(9–12): 2907–2918.

[9]MOUSAVI S,GAGNOL V,BOUZGARROU B C,et al.Stability optimization in robotic milling through the control of functional redundancies[J].Robotics and Computer-Integrated Manufacturing,2018,50: 181–192.

[10]NGUYEN V,MELKOTE S N.Identification of industrial robot frequency response function for robotic milling using operational modal analysis[J].Procedia Manufacturing,2020,48: 154–158.

[11]CHEN C,PENG F Y,YAN R,et al.Rapid prediction of posturedependent FRF of the tool tip in robotic milling[J].Robotics and Computer-Integrated Manufacturing,2020,64: 101906.

[12]NASIR V,SASSANI F.A review on deep learning in machining and tool monitoring: Methods,opportunities and challenges[J].The International Journal of Advanced Manufacturing Technology,2021,115(9–10): 2683–2709.

[13]花芳芳,田威,胡俊山,等.基于深度神经网络的机器人定位误差补偿方法[J].航空制造技术,2020,63(17): 78–85.

HUA Fangfang,TIAN Wei,HU Junshan,et al.Robot positioning error compensation method based on deep neural network[J].Aeronautical Manufacturing Technology,2020,63(17): 78–85.

[14]陆凯,李迎光,刘旭,等.数据驱动的飞机结构件加工特征识别方法[J].航空制造技术,2021,64(8): 32–40,57.

LU Kai,LI Yingguang,LIU Xu,et al.A data-driven method for machining feature recognition for aircraft structural parts[J].Aeronautical Manufacturing Technology,2021,64(8): 32–40,57.

[15]HAJDU D,INSPERGER T,STEPAN G.The effect of nonsymmetric FRF on machining: A case study[C]//Volume 6: 11th International Conference on Multibody Systems,Nonlinear Dynamics,and Control.Boston: American Society of Mechanical Engineers,2015.

[16]张仕良.基于深度神经网络的语音识别模型研究[D].合肥: 中国科学技术大学,2017.

ZHANG Shiliang.Research on deep neural networks based models for speech recognition[D].Hefei: University of Science and Technology of China,2017.

[17]WANG R Q,LI F G,NIU J B,et al.Prediction of posedependent modal properties and stability limits in robotic ball-end milling[J].Robotics and Computer-Integrated Manufacturing,2022,75: 102307.

[18]RICHARDSON M H,FORENTI D L.Parameter estimation from frequency response measurements using rational fraction polynomials[C]//Proceedings of the 1st international modal analysis conference.Orlando: Union College Schenectady,1982: 167–186.