高温合金是指能在高温下长期服役工作,是铁基、镍基以及钴基高温合金具有良好高温力学性能、化学稳定性与抗氧化性能的合金材料,其中镍基高温合金应用最为广泛。高温合金使用温度一般可以达到600 ℃,而镍基高温合金更是能达到1000 ℃以上,出色的高温性能使其常被应用于航空、国防与核工业领域[1–2]。

高温合金加工的难点在于切削阻力大、切削温度高和加工硬化严重。与传统加工材料相比,高温合金塑性变形抗力大,其切削力通常比钢大,但导热系数却只有钢的1/3,因此切削时刀尖易产生高温,影响刀具高温强度[3–4]。除此之外,高温合金切削时加工硬化现象明显,表面硬化层的存在增大了崩刃的风险,这在端面铣时尤为明显。高温合金切削时刀具常见的失效方式包括黏结磨损、磨粒磨损、氧化磨损和扩散磨损。薄壁件因重量轻、结构利用率高等特点而被广泛用于航空航天、汽车工业与国防领域,但薄壁件在铣削加工时常会遇到表面质量差、加工精度低、工件变形大、残余应力大等问题,这是由于刀具在铣削薄壁件时,系统整体刚性低、阻尼弱,除了正常振动外还会造成不良颤振,严重影响刀具的加工稳定性[5–7]。薄壁件的颤振会导致刀具与被加工材料产生周期性的相互挤压,加剧刀具后刀面位置的黏结磨损与磨粒磨损,加速崩口的产生与刀具的失效[8]。因此,如何抑制刀具磨损的同时并减小颤振带来的影响是提高高温合金薄壁件切削寿命的关键。

涂层在高温合金切削时可以起到隔绝热量与减磨耐磨的效果,涂层刀具与未涂层刀具相比,具有明显的寿命提升,较为常见的高温合金切削用涂层有AlCrN、TiAlN、TiSiN 和TiAlSiN 等[9–11]。涂层中较高的铝含量能够有效提高其硬度与高温抗氧化能力。Ucun等[12] 在K20 和K50 硬质合金表面制备了AlCrN、AlTiN、AlCrN/TiAlN 和DLC 等涂层,并进行了不同涂层用于Inconel 718 镍基高温合金的切削性能的相比,试验证明,所有涂层刀具均较裸刀有明显的性能提升,在涂层刀具中,AlCrN 涂层无论在低速还是高速下都表现出了较好的抗磨损能力,而DLC 涂层则在抗黏结方面表现突出。Li 等[13]认为,TiAlSiN 涂层因较TiAlN具有更好的力学性能与耐热性能而更适合用于高温合金的切削,因此,采用磁控溅射 (HiPIMS)技术制备了5种不同的TiAlSiN 涂层,包括高硬单层结构、高结合力单层结构、双层结构、4 层结构和8 层结构,并测试了在60 m/min 线速度下加工Inconel 718 时的涂层性能,结果表明,高硬单层结构与8 层结构的涂层具有较好的切削表现。Reolon 等[14]采用阴极电弧沉积 (CAD)与高功率脉冲HiPIMS 两种工艺分别制备了Al0.6Ti0.4N 涂层,两种涂层在化学成分上几乎一致,但通过HiPIMS 工艺制备的涂层具有更小的孔隙率、更高的抗塑性变形因子、更高的结合强度与更好的抗氧化性能,在对Inconel 718 镍基高温合金的精加工测试中,HiPIMS 工艺制备的涂层刀具也有更长的切削寿命,本研究认为,这种整体性能上的提升来源于HiPIMS 工艺下涂层在物理以及化学稳定性上的增强。除此之外,许多学者也提出了其他的适合高温合金切削用涂层,包括AlCrSiN[15]、CrAlYN[16]、TiZrN[17]和TiAlN/Al2O3[18]等。

目前,高温合金切削用涂层的研究仍主要集中在涂层制备与理论分析上,实际应用于切削工具上的研究鲜有报道。本研究采用电弧离子镀工艺制备不同成分体系的PVD 涂层,通过比较涂层刀具在不同阶段的磨损情况,分析研究涂层在铣削中的作用与影响,为GH4169高温合金薄壁件铣削用涂层的选择提供参考依据。

1 涂层刀具的制备

1.1 涂层刀具制备

采用电弧离子镀工艺在硬质合金基体上制备了3种双层涂层。涂覆设备为Balzers Ingeina 涂层炉,所用靶材包含外层用靶Ti0.33Al0.67、Ti0.80Si0.20、Al0.70Cr0.30 以及内层用靶Ti0.50Al0.50。沉积温度为550 ℃,基体偏压为–80 V,涂层炉内保持3.5×10–4 MPa 的氮气偏压,沉积时间30~ 45 min,刀具绕大盘公转的同时自身保持自转以获得均匀的涂层厚度,3 种涂层厚度控制在2 μm 左右。为保证涂层与基体具有良好的结合力,涂层前需经专用清洗剂超声漂洗,烘干备用。涂层前在高真空状态下进行离子刻蚀以获得活化表面,刻蚀电压–800 V。为提高表面质量,涂层刀具冷却出炉后采用抛光后处理去除表面液滴及炉灰。

1.2 涂层表征

通过扫描电子显微镜 (Ziess EVO18)获得涂层截面形貌与涂层刀具铣削后表面磨损特征,并分析涂层失效机理;采用X 射线能谱仪 (Bruker Xflash 6130)分析涂层铣削前后元素组成分布;采用纳米压痕仪(Bruker Hysitron TI Premier)分析涂层硬度及弹性模量,最大载荷8000 μN,压头选用Berkovich 低载金刚石锥形头,每个涂层标块采集8~ 10 个点,取平均值作为最终结果。

1.3 涂层刀具试切

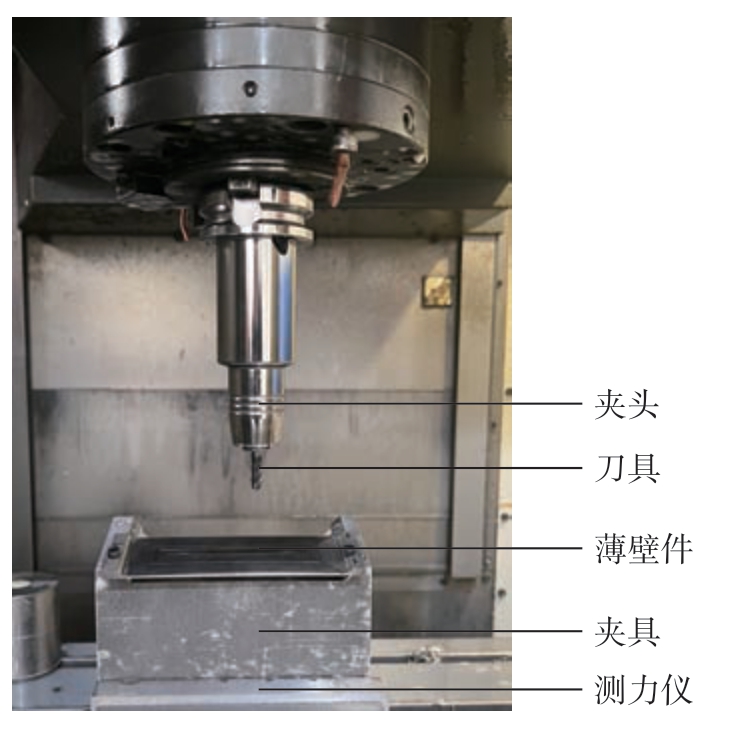

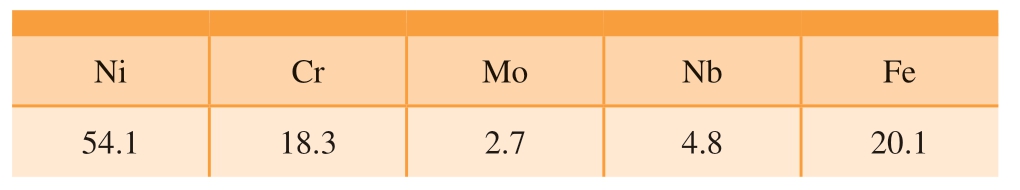

铣削用刀具为自研四刃锥度球头铣刀,刀具刃径为5.5 mm,球头部位前角角度为0°、后角角度13°、螺旋角17°、刃口钝化值10~20 μm。试验采用高性能加工中心(Fanuc α–D14MiB)进行镍基高温合金薄壁件平面铣削性能测试,具体铣削参数如表1所示。被加工材料为GH4169 高温合金长方形薄板,薄板长125 mm、宽50 mm、厚4 mm,其主要化学成分及力学性能参数如表2和3 所示。为了获得涂层刀具铣削状态,采用多通道测力仪收集刀具铣削时产生的力信号,并使用Dynoware 软件对数据信号分析处理,并结合刀具后刀面磨损照片进行综合分析。为了保证试验结果的可靠性,整体铣削试验装置如图1所示。

图1 铣削试验装置

Fig.1 Experimental setup for milling

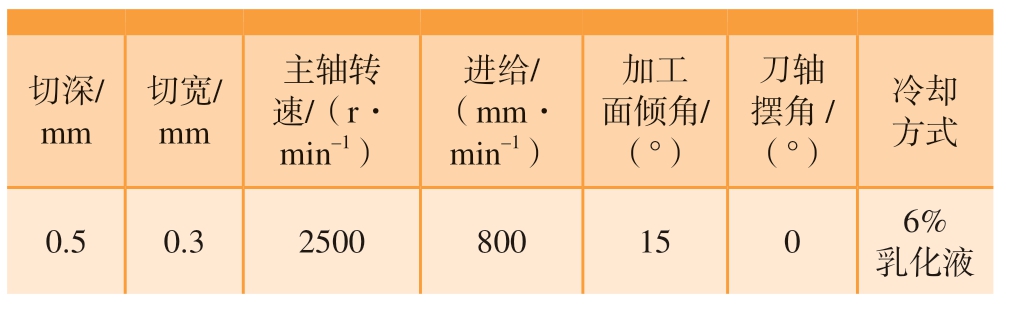

表1 铣削参数

Table 1 Cutting parameters

切深/mm切宽/mm主轴转速/(r·min–1)进给/(mm·min–1)加工面倾角/(°)刀轴摆角/(°)冷却方式0.50.325008001506%乳化液

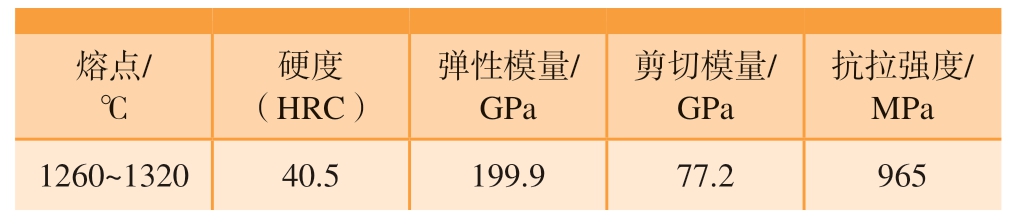

表2 GH4169 高温合金物理性能

Table 2 Physical properties of GH4169 superalloy

抗拉强度/MPa 1260~1320 40.5199.977.2965熔点/℃硬度(HRC)弹性模量/GPa剪切模量/GPa

2 结果与讨论

2.1 涂层形貌与成分

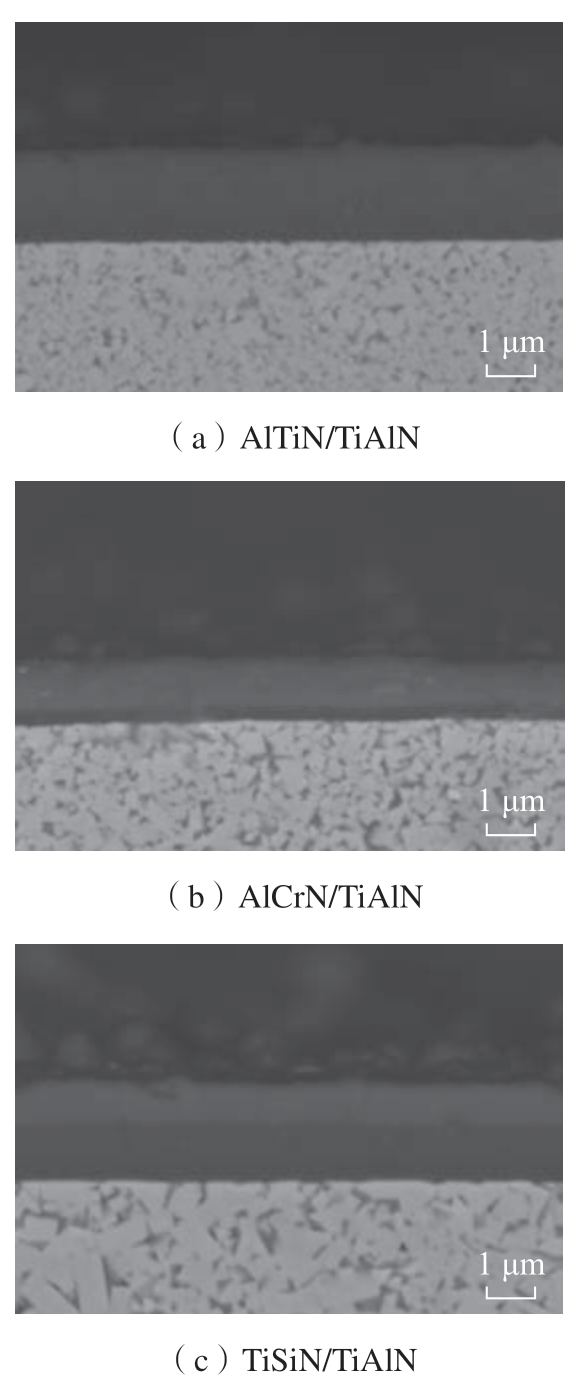

AlTiN/TiAlN、AlCrN/TiAlN 与TiSiN/TiAlN 3 种涂层的表面形貌如图2所示,3 种涂层厚度分别为1.97 μm、1.88 μm 和2.07 μm,涂层内部均匀致密,无孔隙缺陷,且均与基体间具有良好的结合,界面位置无裂纹。

图2 涂层截面SEM 形貌

Fig.2 SEM morphology of coatings

表3 GH4169 高温合金化学成分(质量分数)

Table 3 Chemical composition of GH4169 superalloy(mass fraction) %

?

对3 种涂层表面进行了EDX 分析,涂层外层成分分别为Al0.63Ti0.37N、Al0.67Cr0.33N 与Ti0.85Si0.15N,为便于表示,取涂层中金属元素原子比作为涂层的名义成分。由于外层涂层厚度足够大,在该测试条件下探测深度小于1.5 μm,因此内层TiAlN 涂层并不会影响外层成分分析结果。结果表明,3 种涂层外层中成分均与所用靶材成分相近,但Ti 原子所占比例在AlTiN/TiAlN 和TiSiN/TiAlN 涂层中均略高于靶材中对应金属原子比,而Cr原子所占比例在AlCrN/TiAlN 涂层中也略高于靶材中对应金属原子比,这是由于原子离化率不同所造成的,Ti 与Cr 的平均电荷数与离化率都较Si 与Al 大很多,因此数量更多、能量更大的Ti 离子与Cr 离子能够到达刀具表面[19]。

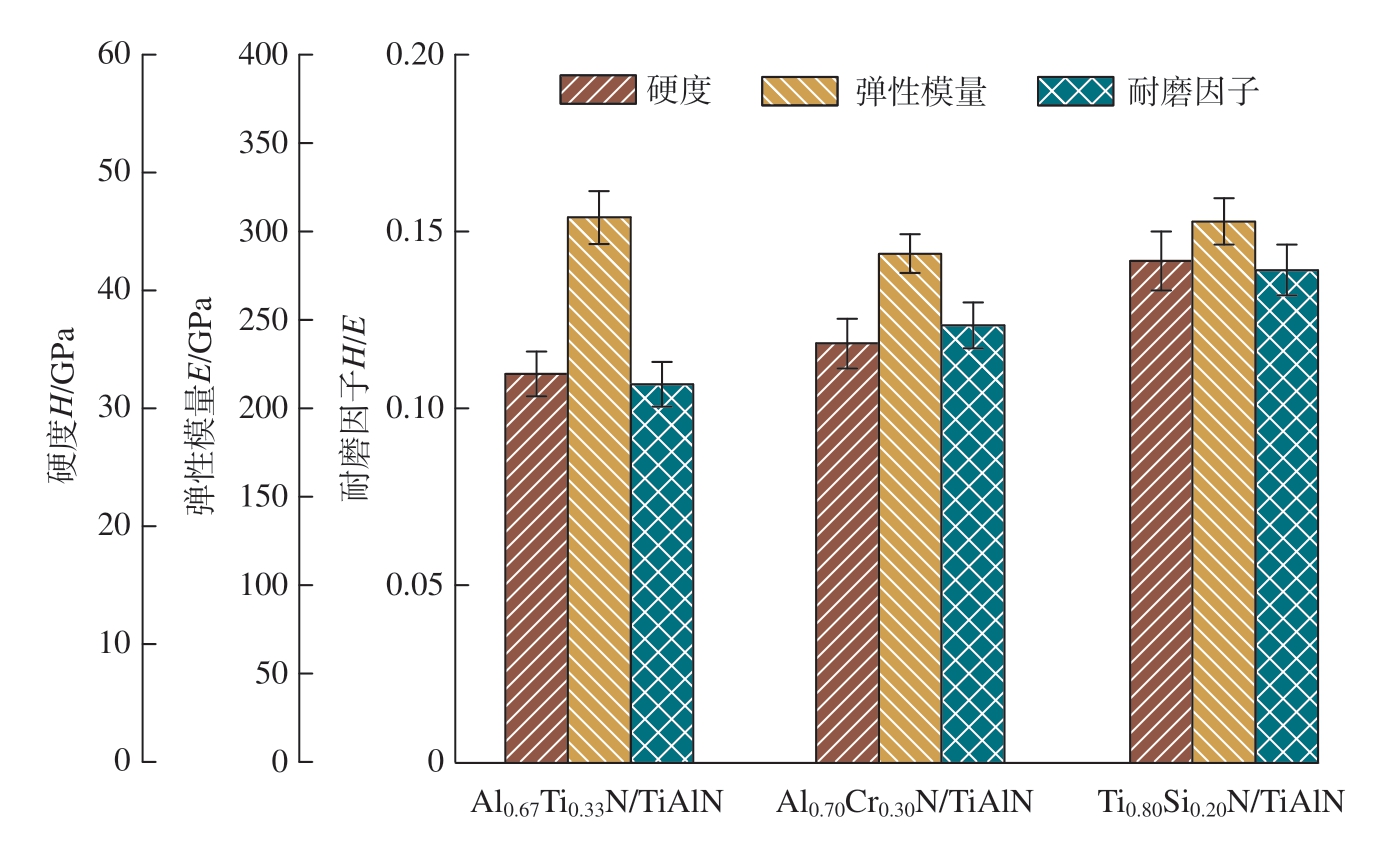

2.2 涂层力学性能

涂层的硬度H、弹性模量E、H/E 和膜破力是衡量涂层切削性能的重要力学参数,通过测试分析这些参数可以获得涂层的耐磨性能以及结合力性能,并以此作为涂层综合切削性能的评判依据[20]。

通过纳米压痕仪测得了3 种涂层的硬度以及弹性模量,并计算得到了耐磨因子参数H/E,如图3所示。AlTiN/TiAlN、AlCrN/TiAlN 和TiSiN/TiAlN 3 种涂层硬度分别为32.9 GPa、35.5 GPa 和42.5 GPa;弹性模量分别为307.9 GPa、287.4 GPa 和305.7 GPa。上述3 种涂层中,TiSiN/TiAlN 涂层表现出了最高的纳米硬度与较小的弹性模量,这也使得其拥有最大的耐磨因子,H/E 达到了0.139。AlTiN/TiAlN 涂层拥有最低的纳米硬度与耐磨因子H/E,H/E 仅为0.107。而AlCrN/TiAlN 涂层的纳米硬度与耐磨因子则介于前两者之间,H/E 为0.124。TiSiN/TiAlN 涂层之所以能够拥有较高的硬度与较低的弹性模量与其特殊的内部结构有关,过量的Si 原子在涂层中形成了非晶态的Si3N4 相,这些非晶相能够在TiN 晶粒周围包裹并形成连续的Si3N4 膜,抑制晶粒长大的同时也阻碍了晶粒内位错的运动[21]。而连续的Si3N4 非晶相又为涂层提供了良好的弹性变形能力,在受到变形时能通过弹性变形吸收较多的载荷而不发生断裂。因此,这种高硬度、低弹性模量的特征使得TiSiN/TiAlN 涂层在理论上具有了较好的耐磨性。

图3 涂层硬度、弹性模量与耐磨因子的对比

Fig.3 Hardness,elastic modulus and wear resistance factor of coatings

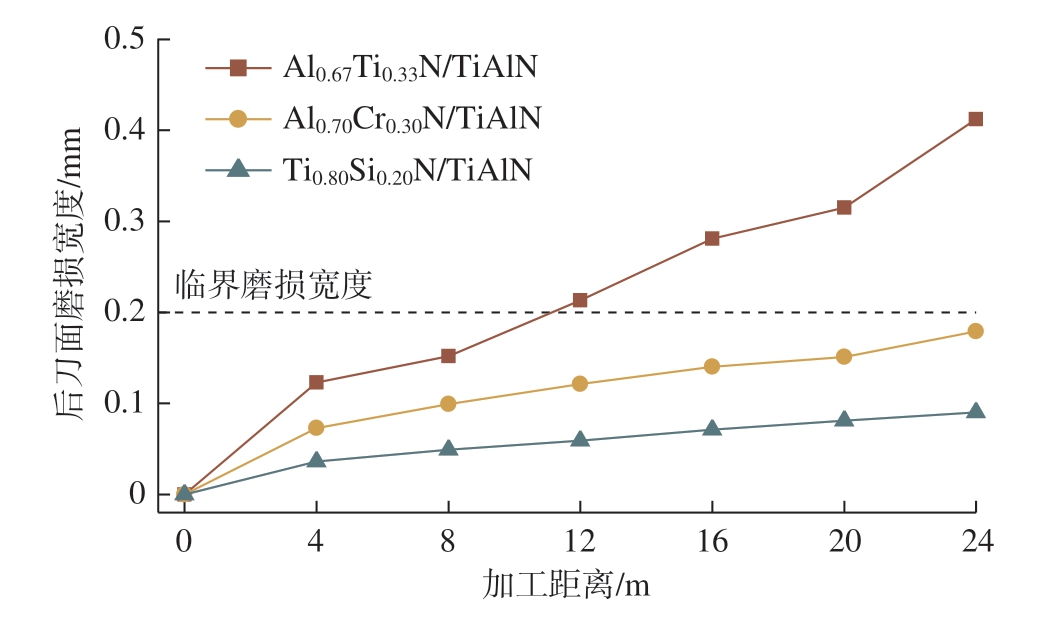

2.3 刀具磨损分析

试验收集了AlTiN/TiAlN、AlCrN/TiAlN 和TiSiN/TiAlN 3 种涂层刀具在铣削GH4169 高温合金时不同时间状态下的磨损状况与切削力信号。在加工4 m、8 m、12 m、16 m、20 m 以及24 m 后,分别采集了刀具后刀面的磨损照片,测量了磨损宽度,并绘制了刀具后刀面磨损曲线。依据刀具实际铣削寿命,将后刀面最大磨损宽度VB=0.2 mm 作为刀具失效判定标准。在实际铣削中,VB 在小于0.2 mm 时,刀具刃口一般为均匀磨损,能观察到逐渐磨钝的过程;VB 大于0.2 mm 时,刀具刃口稳定性急剧下降,开始出现崩口形式磨损。

如图4所示,3 种涂层中磨损最小的是TiSiN/TiAlN涂层,磨损最大的是AlTiN/TiAlN 涂层,而AlCrN/TiAlN则介于两者之间。AlTiN/TiAlN 涂层刀具在铣削4 m后处于稳定磨损阶段,在铣削8 m 后开始进入快速磨损阶段,刃口处已经可以观察到较大的磨损甚至是崩口,这些不规则的崩口会改变切屑的形状与排屑路径,高温高速的切屑会沿着崩口不断地与涂层下的硬质合金基体挤压、摩擦,H/E 加速崩口的扩张,在铣削12 m 后已经超过了VB=0.2 mm 的失效判定标准,随后便一直处于不稳定磨损状态;在铣削24 m 后,甚至可以观察到崩口区贯穿了整个后刀面,该状态下继续铣削容易在加工面留下线纹,严重影响工件表面质量;AlCrN/TiAlN 涂层刀具在铣削4 m 后,后刀面磨损以月牙状分布,月牙的宽度与长度随着铣削的进行不断变大,在铣削16 m后能观察到月牙区靠里侧出现密集的表层小崩口,这些崩口虽然远离刃口部位不会影响加工稳定性,但是一定程度上增大了刀具基体与被加工材料的接触面积与摩擦系数,增大铣削时的阻力,在铣削24 m 后磨损宽度达到了0.18 mm,刃口开始出现较大的崩口,接近失效;TiSiN/TiAlN 涂层刀具后刀面磨损曲线最为平缓,在24 m 处磨损宽度为0.09 mm 左右,仅能观察到细长的月牙形磨钝特征,后刀面亦无浅层崩口出现,刀具仍处于稳定磨损阶段且具有较长的加工寿命。

图4 3 种涂层刀具后刀面磨损曲线

Fig.4 Wear curves of three coated tools

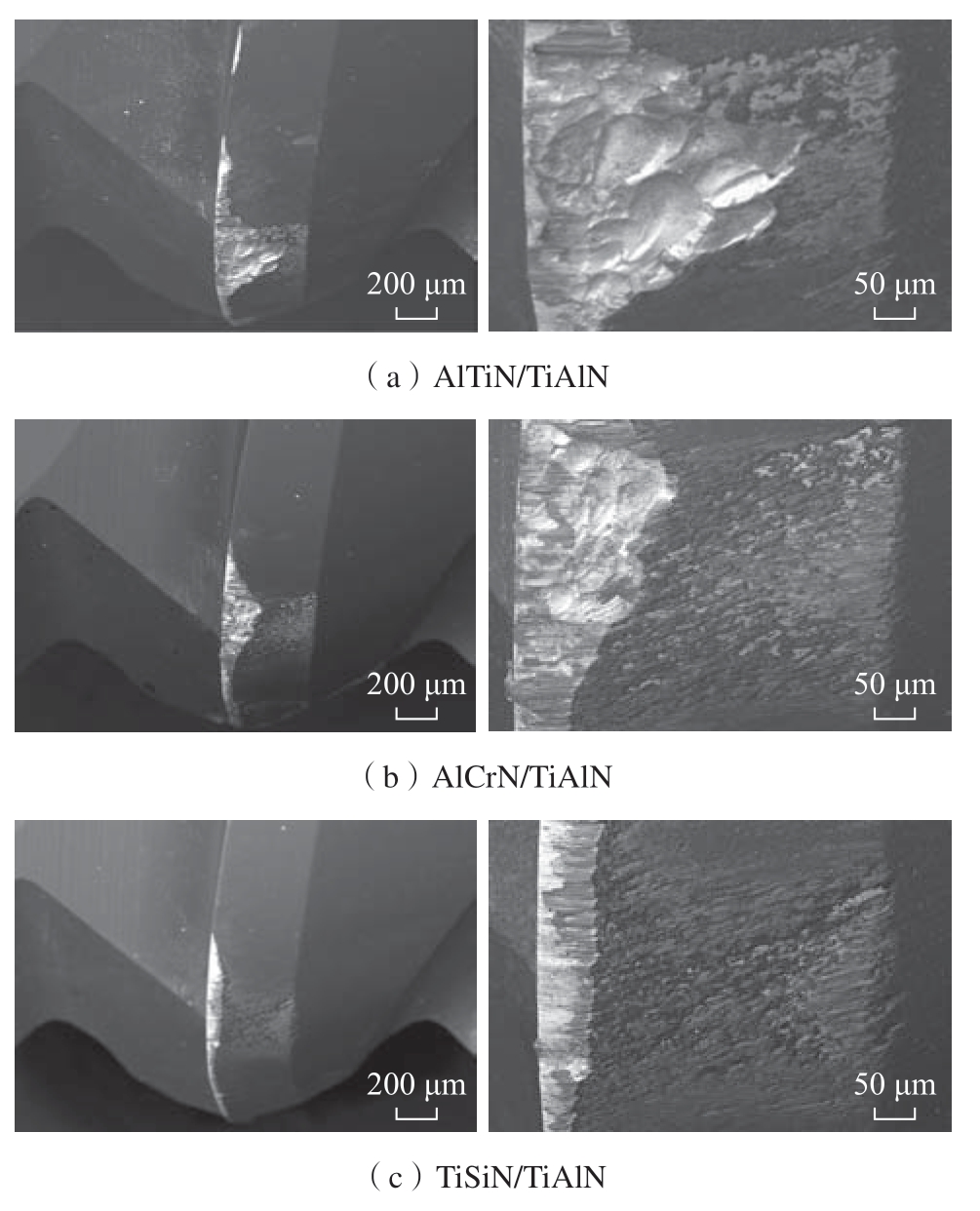

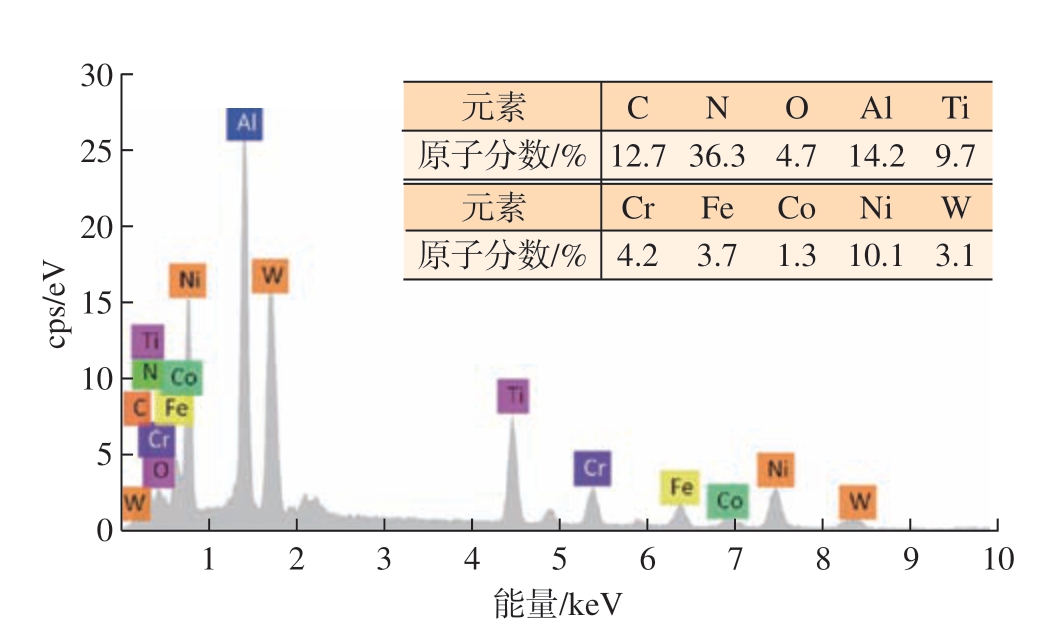

图5为3 种涂层刀具在铣削24 m 后,扫描电镜下的后刀面磨损形貌图。不同的相组成在背散射电子模式下具有不同的衬度,通过这一特点可以清楚地分辨出涂层、基体以及黏屑的分布情况。图5(a)为AlTiN/TiAlN 涂层刀具铣削24 m 的后刀面磨损形貌,从中可以明显观察到三角状的基体磨损区与磨损区右侧的黏结区。黏结区主要是由加工时工件回弹造成的黏结磨损所造成,靠近薄壁件固定端振动回弹较小,远离固定端振动回弹较大。图5(a)中的浅色相是涂层被黏起后漏出的小块基体,深色相是残留在基体表面的涂层,而灰色相则是附着在基体表面的小块高温合金黏屑,这种黏结磨损会破坏涂层的完整性,加速三角状磨损区的向内扩张。对黏结区灰色相进行EDS 点分析,结果如图6所示,灰色相除了涂层元素外,主要成分为Ni、Cr、Fe 与O,证明了在该区域存在黏结磨损与氧化磨损。磨损区主要由靠近刃口的磨钝区与构成平行于刀面的贝壳状崩口区。磨钝区是铣削时磨粒磨损造成的带状区域,特征是存在垂直与刃口的梳状耕犁痕迹,属于正常磨损。崩口区则是由铣削时平行于后刀面的剪切力较大所造成,属于不正常磨损。在磨损区内部还存在大量的黏屑附着于基体表面,这些黏屑会堆积在崩口的阶梯处,加速基体磨损。图5(b)为AlCrN/TiAlN 涂层刀具铣削24 m 的后刀面磨损形貌,其磨损特征与AlTiN/TiAlN 涂层类似,但三角状磨损区面积要小得多,且黏结区磨损较为轻微。从图5(b)中还可以看到,磨损区内部崩口的宽度、深度也要更小。图5(c)为TiSiN/TiAlN 涂层刀具铣削24 m 的后刀面磨损形貌,与前两种涂层刀具相比具有更小的基体磨损区与黏结区,可以看出,黏结区涂层缺失较少,仅有部分TiSiN 外层被粘走,底层TiAlN 层主体完整,仍然对基体提供保护,磨损区呈月牙状分布,且内部无明显崩口存在,刃口部位甚至能观察到清晰完整的涂层–基体阶梯面,在裸露的基体表面存在少量的黏屑。

图5 涂层刀具后刀面磨损形貌

Fig.5 Flank wear of coated tools

图6 涂层刀具表面黏屑成分

Fig.6 Composition of materia adhesion on surface of coated tool

2.4 刀具切削力分析

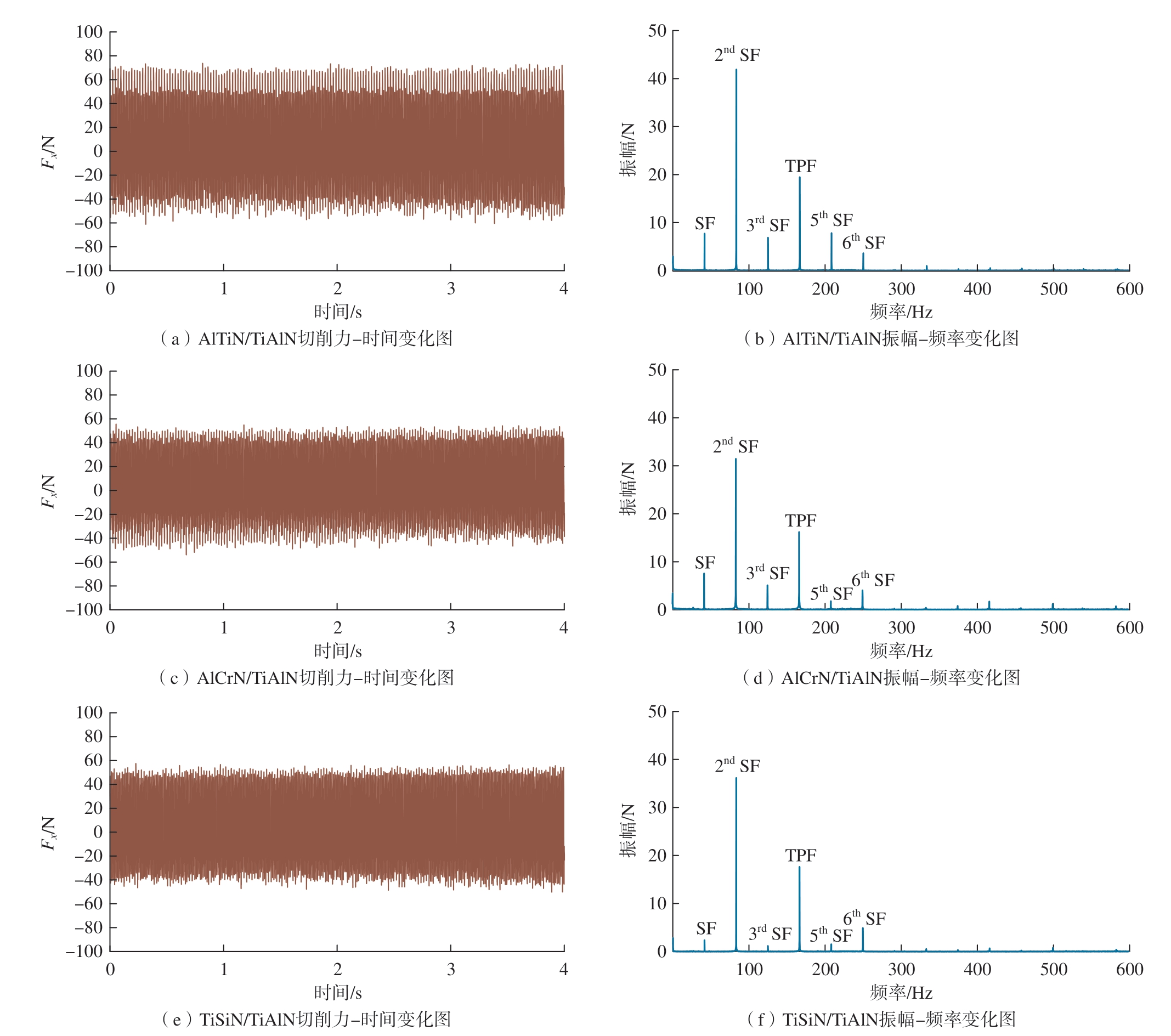

试验收集了3 种涂层刀具的切削力信号,并对力学信号进行了FFT 处理,得到了对应的切削力–时间图与振幅–频率图。在3 个方向分力Fx、Fy、Fz 中,进给方向分力Fy 随加工时间变化不稳定,而切深方向分力Fz 则数值整体较小,因此本研究选用数值较大且能明显判断出切削力上升的切宽方向分力Fx 作为研究对象,采集加工24 m 时切削力信号对比分析涂层刀具状态,结果如图7所示。

对比3 种涂层刀具“切削力–时间”图可以发现,AlTiN/TiAlN 涂层刀具切削力振幅最大,达到了120 N左右,且波形较为复杂;AlCrN/TiAlN 涂层刀具切削力振幅较小,为100 N 左右,但波形同样较为复杂;TiSiN/TiAlN 涂层刀具切削力振幅最小,仅为90 N 左右,且波形较为整齐。

本研究试验主轴转速为2500 r/min,即SF(主轴频率)为41.7 Hz,2 阶主轴频率为83.3 Hz,TPF(过齿频率)为166.6 Hz。因试验所用刀具为具有长短齿的四刃刀具,因此其过齿频率振幅会较2 阶主轴频率稍小。结合对应位置的“振幅–频率”图 (图7(b))后进一步发现,AlTiN/TiAlN 涂层刀具除了在83.3 Hz 和166.6 Hz处存在较大的振幅外,在41.7 Hz、125.0 Hz、208.3 Hz 和250.0 Hz 处也存在较为明显的振幅,频率分别为主轴频率的1 阶、3 阶、5 阶和6 阶谐波。其中3 阶与5 阶等奇数阶谐波是主轴频率有关的谐波,其振幅大小一定程度上能够反映刀具的磨损状态,各刃上的磨损越大越不均匀,所造成的奇数阶谐波就越明显,刀具加工时稳定性越差[22]。从图7(b)中可以看出,其奇数阶谐波振幅均较大,且5 阶谐波振幅明显大于主轴频率振幅,这意味着刀具已经出现了较为严重的磨损;同样的情况在AlCrN/TiAlN 涂层刀具上也可观察到(图7(d)),虽然图中各频率整体振幅水平较低,但是奇数阶谐波相对明显,刀具可能已经存在少量磨损;TiSiN/TiAlN 涂层刀具“振幅–频率”图 (图7(f))中偶数阶谐波较为明显,虽然单个频率下振幅较AlCrN/TiAlN 涂层刀具更大,但其奇数阶谐波非常小,表明刀具磨损可能较小,刀具铣削稳定性非常高。3 种涂层刀具力学信号反应特征与前文中铣削24 m 后刀具后刀面磨损形貌相匹配,进一步证实了3种涂层刀具的铣削性能差异。

图7 涂层刀具切削力信号

Fig.7 Cutting force signal of coated tools

3 结论

本文研究了涂层成分体系对铣削高温合金薄壁件的影响,制备了AlTiN/TiAlN、AlCrN/TiAlN 和TiSiN/TiAlN 3 种涂层,分析了涂层的结构与力学性能,并通过对比加工过程中的刀具后刀面磨损宽度与切削力信号,分析讨论了涂层刀具在铣削时的性能差异,结论如下。

(1)涂层成分体系对于刀具铣削GH4169 高温合金薄壁件寿命具有较大影响,涂层硬度越高,耐磨因子越大的涂层抗磨损性能越好,涂层刀具寿命越高。

(2)TiSiN/TiAlN 涂层具有较高的硬度与耐磨因子,分别达到了42.5 GPa 与0.139。在铣削24 m 后刀具后刀面磨损最为轻微,无明显崩口出现,且加工稳定性最高。

(3)GH4169 高温合金铣削时存在的刀具磨损形式有磨粒磨损、黏结磨损和氧化磨损,其中磨粒磨损与黏结磨损为主要磨损形式。

[1]THELLAPUTTA G R,CHANDRA P S,RAO C S P.Machinability of nickel based superalloys: A review[J].Materials Today:Proceedings,2017,4(2): 3712–3721.

[2]吴明阳,王博,程耀楠,等.高温合金材料特性及加工技术进展[J].哈尔滨理工大学学报,2015,20(6): 24–31.

WU Mingyang,WANG Bo,CHENG Yaonan,et al.Development of the material properties and machining technology of superalloy[J].Journal of Harbin University of Science and Technology,2015,20(6):24–31.

[3]李建明,王相宇,乔阳,等.高温合金切削加工的研究进展[J].济南大学学报(自然科学版),2020,34(3): 203–210.

LI Jianming,WANG Xiangyu,QIAO Yang,et al.Research progress in superalloy machining[J].Journal of University of Jinan (Science and Technology),2020,34(3): 203–210.

[4]刘均伟.镍基高温合金Inconel718 高速切削实验研究[D].济南: 山东大学,2018.

LIU Junwei.Experimental study on high speed cutting of nickelbased superalloy Inconel718[D].Jinan: Shandong University,2018.

[5]岳彩旭,张俊涛,刘献礼,等.薄壁件铣削过程加工变形研究进展[J].航空学报,2022,43(4): 106–131.

YUE Caixu,ZHANG Juntao,LIU Xianli,et al.Research progress on machining deformation of thin-walled parts in milling process[J].Acta Aeronautica et Astronautica Sinica,2022,43(4): 106–131.

[6]JIA Z Y,LU X H,GU H,et al.Deflection prediction of micromilling Inconel 718 thin-walled parts[J].Journal of Materials Processing Technology,2021,291: 117003.

[7]WU G,LI G X,PAN W C,et al.A state-of-art review on chatter and geometric errors in thin-wall machining processes[J].Journal of Manufacturing Processes,2021,68: 454–480.

[8]陈跃威,邹中妃.切削高温合金GH4169 的硬质合金刀具磨损机理[J].组合机床与自动化加工技术,2018(9): 1–3,7.

CHEN Yuewei,ZOU Zhongfei.Wear mechanism of cemented carbide tool for cutting superalloy GH4169[J].Modular Machine Tool &Automatic Manufacturing Technique,2018(9): 1–3,7.

[9]李锋,刘维伟,余斌高,等.TiAlN 涂层刀具高速铣削GH4169刀具磨损形貌及机理分析[J].航空精密制造技术,2016,52(1): 34–38.

LI Feng,LIU Weiwei,YU Bingao,et al.Anlysis of wear morphology and mechanism in high-speed milling alloy GH4169 by using coated carbide TiAlN tool[J].Aviation Precision Manufacturing Technology,2016,52(1):34–38.

[10]季思源,万维财,彭卓豪,等.切削高温合金用涂层的研究进展[J].工具技术,2022,56(2): 3–10.

JI Siyuan,WAN Weicai,PENG Zhuohao,et al.Research progress of coatings for cutting superalloy[J].Tool Engineering,2022,56(2): 3–10.

[11]SHOKRANI A,BETTS J,JAWAHIR I S.Improved performance and surface integrity in finish machining of Inconel 718 with electrically charged tungsten disulphide MQL[J].CIRP Annals,2022,71(1): 109–112.

[12]UCUN İ,ASLANTAS K,BEDIR F.An experimental investigation of the effect of coating material on tool wear in micro milling of Inconel 718 super alloy[J].Wear,2013,300(1–2): 8–19.

[13]LI G D,SUN J F,XU Y,et al.Microstructure,mechanical properties,and cutting performance of TiAlSiN multilayer coatings prepared by HiPIMS[J].Surface and Coatings Technology,2018,353:274–281.

[14]REOLON L W,AGUIRRE M H,YAMAMOTO K,et al.A comprehensive study of Al0.6Ti0.4N coatings deposited by cathodic arc and HiPIMS PVD methods in relation to their cutting performance during the machining of an inconel 718 alloy[J].Coatings,2021,11(6): 723–730.

[15]CHEN Y,DU H,CHEN M,et al.Structure and wear behavior of AlCrSiN-based coatings[J].Applied Surface Science,2016,370: 176–183.

[16]LIU S Y,YANG Y,NG F L,et al.Oxidation behaviour of CrAlYN coatings at elevated temperatures[J].Surface and Coatings Technology,2017,320: 357–361.

[17]NEDIC B,ERIC M.Cutting temperature measurement and material machinability[J].Thermal Science,2014,18(1): 259–268.

[18]龙重旺,陈领,郭智兴,等.TiAlN 涂层与Al2O3 复合涂层刀具高温合金切削性能研究[J].组合机床与自动化加工技术,2020(9): 154–157.

LONG Chongwang,CHEN Ling,GUO Zhixing,et al.Research on super alloy machinability between TiAlN series coating tools and Al2O3 composite coating tools[J].Modular Machine Tool &Automatic Manufacturing Technique,2020(9): 154–157.

[19]BROWN I G,GODECHOT X.Vacuum arc ion charge-state distributions[J].IEEE Transactions on Plasma Science,1991,19(5):713–717.

[20]CHEN X J,DU Y,CHUNG Y W.Commentary on using H/E and H3/E2 as proxies for fracture toughness of hard coatings[J].Thin Solid Films,2019,688: 137265.

[21]DUAN L L,WU H,GUO L M,et al.The effect of phase on microstructure and mechanical performance in TiAlN and TiSiN films[J].Materials Research Express,2020,7(6): 066401.

[22]FAASSEN R.Chatter prediction and control for high-speed milling[J].Eindhoven: Eindhoven University of Technology,2007,362:151243.