某涡扇发动机是热、力、电、磁等恶劣环境条件下长期反复使用的热力机械,其中转子系统是发动机的重要组成部分,其装配工艺可靠性对发动机的性能及稳定性具有重要影响,试车过程中曾出现转子系统碰磨、松动、不平衡量增大等问题,导致发动机结构出现损伤故障。转子系统的工艺故障模式多种多样,故障原因与多种工艺因素相关,因此需要对转子系统的装配工艺可靠性进行全面分析[1]。

PFMEA作为工艺可靠性保障技术[2],是一种有效的装配工艺可靠性分析方法。PFMEA的实质是在假定工艺设计无误且满足要求的情况下,梳理工艺流程中每道工序潜在的工艺缺陷/故障及其影响,分析其原因,针对每个原因提出相应的控制措施和检测要求,并对控制措施的有效性进行验证,以此实现对每一个工艺缺陷/故障的闭环管理,达到消减与控制工艺缺陷/故障,提高工艺可靠性,保证产品合格率的目的[3]。因此,研究涡扇发动机转子系统装配过程PFMEA技术、进行转子系统PFMEA分析、获得转子系统装配工艺故障模式对提升转子系统装配工艺可靠性具有重要意义。

1 转子系统装配工艺分析

1.1 转子系统组成

转子系统是涡扇发动机的重要组成部分,某涡扇发动机转子系统主要由高压涡轮转子、斜流轮、甩油盘、调整垫、螺母锁紧环、螺母、止推环、轴流轮、防振环、防振弹性环、轴斜转接座、轴承等组成。

1.2 转子系统装配工艺流程分析

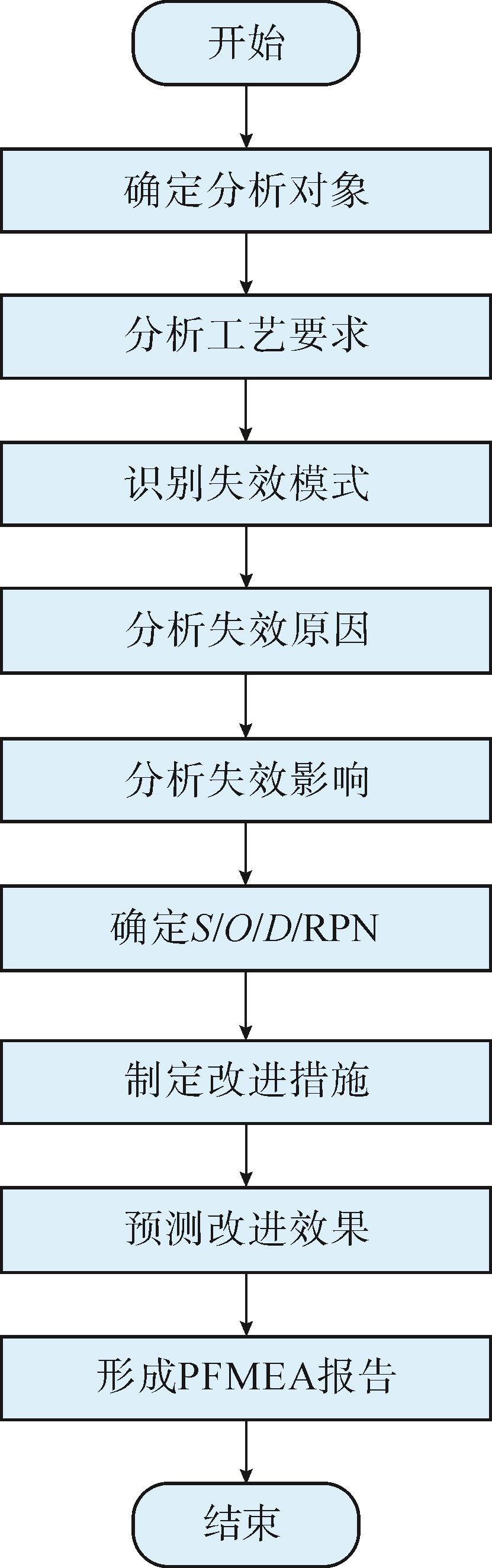

某涡扇发动机转子系统中,斜流轮、甩油盘、调整垫、止推环、轴流轮、防振环、防振弹性环、轴斜转接座、轴承均安装在高压涡轮转子上。轴斜转接座、斜流轮与高压涡轮转子为过盈配合,采用热装的工艺方法,其余零件为小间隙配合,通过压装的工艺方法进行装配。以上各件安装到位后,通过拧紧螺母将转子轴系压紧,装配过程中,螺母拧紧力矩需在技术参数要求范围内严格控制,以保证转子系统的预紧力。装配完成后要求轴斜转接座与轴流轮、斜流轮端面之间无轴向间隙,并测量螺母外圆的跳动量,检测装配质量。满足要求后进行动平衡测试及校正,保证转子系统的剩余不平衡量满足要求[4]。如果螺母跳动量或转子不平衡量不满足要求,则需分解转子系统,重新装配并测量,直到满足要求为止。转子系统装配工艺流程如图1所示。

图1 高压涡轮转子装配工艺流程图

Fig.1 High-pressure turbine rotor assembly process flow chart

2 转子系统PFMEA应用

通过对产品制造过程中可能出现的故障模式进行评估和分析,PFMEA可以辅助工艺人员制定相应的工艺故障预防措施,降低和避免产品缺陷[5]。因此,本研究采用PFMEA方法,结合发动机装配过程的历史数据和关键质量特性对发动机性能的影响,分析发动机转子系统的工艺故障模式,并评估可能的影响结果,明确发动机转子系统过程中的薄弱工艺环节,并提出改进和预防措施。针对PFMEA分析得到的工艺故障,从故障模式、故障原因和故障影响等方面进行分析,并计算风险优先数(RPN),确定关键工艺故障模式、重要工艺故障模式等,并制定改进措施,提高转子系统装配工艺可靠性[6]。

2.1 转子系统PFMEA分析流程

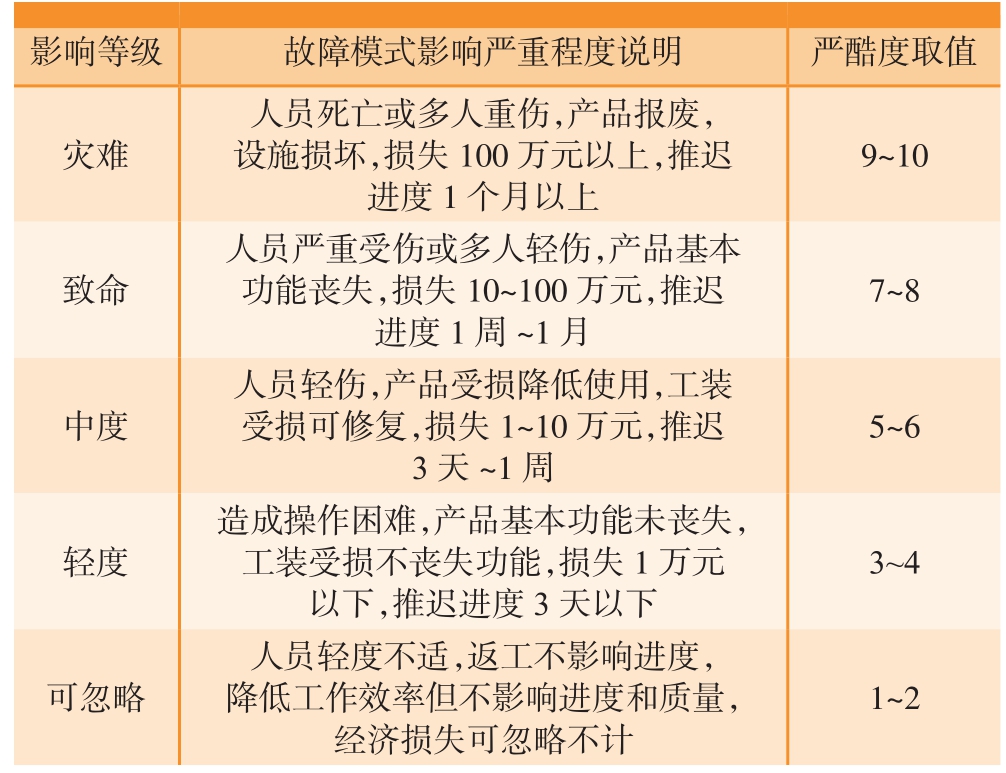

基于PFMEA技术,研究制定了发动机转子系统的PFMEA分析流程,如图2所示[7]。

图2 PFMEA分析流程[7]

Fig.2 PFMEA analysis process[7]

2.2 转子系统PFMEA分析对象

根据某涡扇发动机转子系统结构及装配工艺,结合该类发动机历史试验数据及工艺经验,分析约1000台发动机装配数据和发动机性能数据,发现与装配相关的发动机振动故障中,由于转子螺母预紧力及转子系统不平衡量这两个质量特性超差导致的约占83%。因此将形成以上两个质量特性的螺母装配工序及转子动平衡工序作为PFMEA分析对象,进行PFMEA分析,并针对识别出的薄弱环节采取改进措施,可提高转子系统的装配工艺可靠性。

2.3 转子系统PFMEA示例

2.3.1 故障模式、原因及影响分析

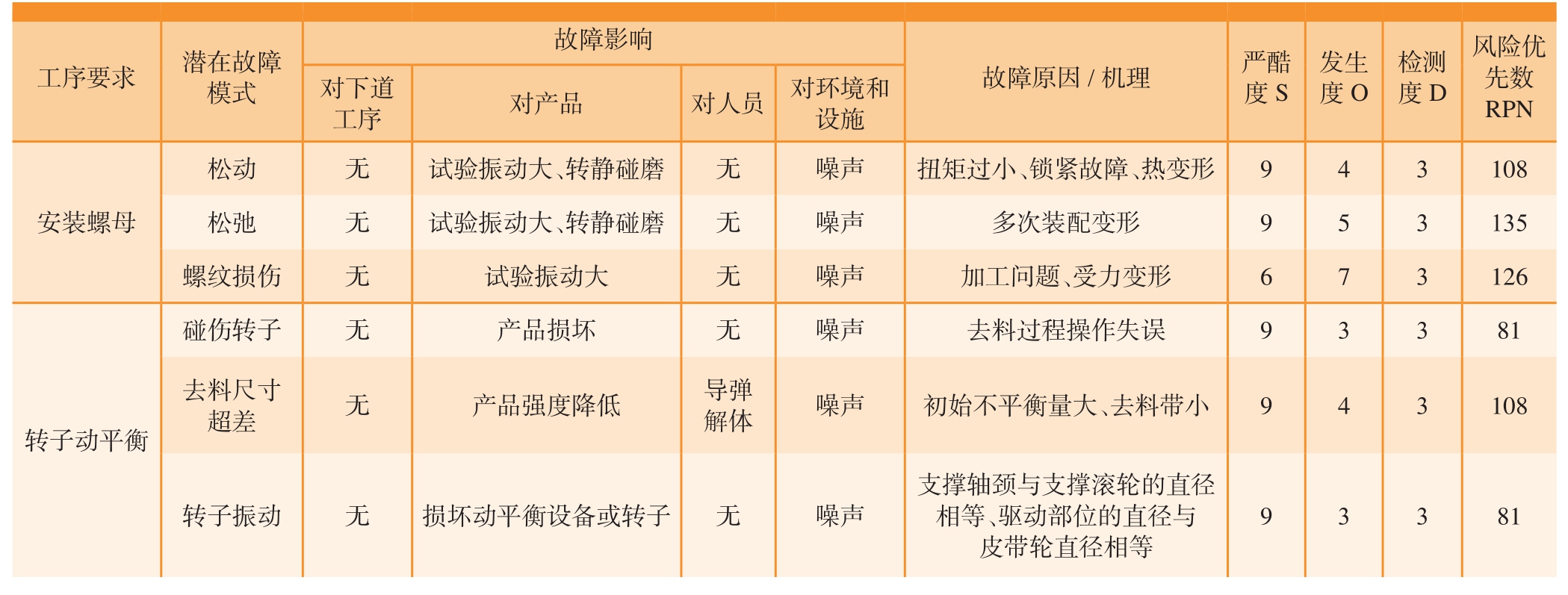

根据转子系统结构和装配工艺流程,转子系统上的各零件安装后,通过拧紧螺母,产生转子系统工作所需的预紧力,装配完成后进行转子动平衡,使转子系统剩余动平衡量满足要求,保证转子系统能够正常工作。按PFMEA分析流程,对转子系统螺母装配工序及转子动平衡工序进行全面分析,得到了所有可能的工艺故障模式,并对工艺故障原因和影响进行分析,建立了转子系统工艺故障模式数据库,其中转子系统典型工艺故障模式如表1所示。

2.3.2 风险优先数分析

风险优先数(RPN)是对故障模式风险等级的评价,是严酷度S、发生度O和检测度D的乘积,即

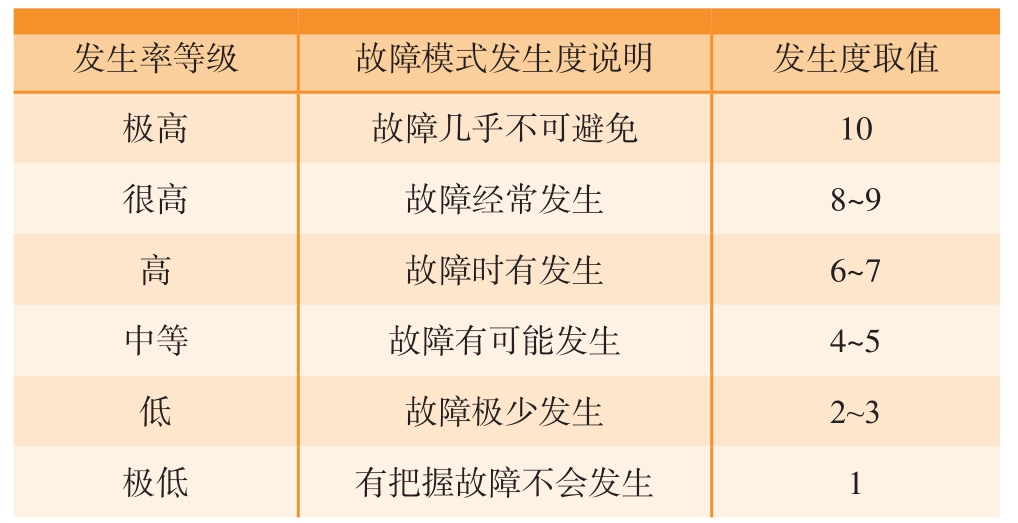

严酷度S是故障模式对相关方影响的严重程度的度量,是该故障模式所造成最坏的潜在后果严重程度等级的对应值[8]。严酷度等级的评分准则如表2所示。

表2 严酷度等级评分准则

Table 2 Scoring criteria for severity level

影响等级 故障模式影响严重程度说明 严酷度取值灾难人员死亡或多人重伤,产品报废,设施损坏,损失100万元以上,推迟进度1个月以上9~10致命人员严重受伤或多人轻伤,产品基本功能丧失,损失10~100万元,推迟进度1周~1月7~8中度人员轻伤,产品受损降低使用,工装受损可修复,损失1~10万元,推迟3天~1周5~6轻度3~4造成操作困难,产品基本功能未丧失,工装受损不丧失功能,损失1万元以下,推迟进度3天以下可忽略人员轻度不适,返工不影响进度,降低工作效率但不影响进度和质量,经济损失可忽略不计1~2

发生度O对应于相应的故障模式,是该故障模式在已有控制措施下发生可能性的度量,根据工艺实施过程中故障发生的可能性来确定。发生度等级的评分准则如表3所示。

表3 发生度等级的评分准则

Table 3 Scoring criteria for occurrence level

发生率等级 故障模式发生度说明 发生度取值极高 故障几乎不可避免 10很高 故障经常发生 8~9高故障时有发生 6~7中等 故障有可能发生 4~5低故障极少发生 2~3极低 有把握故障不会发生 1

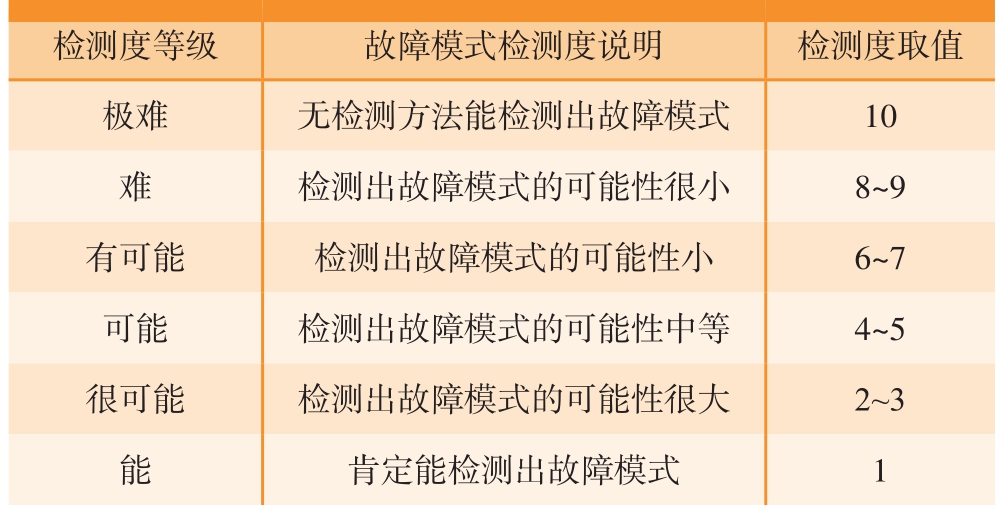

检测度D是根据现有的控制手段及检测方法评估故障发生时检测的难易程度。检测度等级的评分准则如表4所示。

表4 检测度等级评分准则

Table 4 Scoring criteria for detection level

检测度等级 故障模式检测度说明 检测度取值极难 无检测方法能检测出故障模式 10难检测出故障模式的可能性很小 8~9有可能 检测出故障模式的可能性小 6~7可能 检测出故障模式的可能性中等 4~5很可能 检测出故障模式的可能性很大 2~3能肯定能检测出故障模式 1

对每个工艺故障的严酷度等级(S)、发生度等级(O)、检测度等级(D)进行分析并量化,计算得到风险优先数(RPN),详见表1中的S、O、D、RPN。其中螺母松动故障模式的 S、O、D 分别为 9、4、3,RPN=9×4×3=108。

2.3.3 确定关键故障模式、重要故障模式和超风险故障模式

根据RPN值的大小及严酷度的大小等因素确定应重点预防的故障模式。根据装配工艺对转子系统工作的重要程度,将严酷度等级为9以上的故障模式定为关键故障模式,严酷度等级为8的故障模式定为重要故障模式,将RPN值大于100的故障模式定为超风险故障模式。转子系统关键、重要及超风险故障模式如表5所示。

表5 转子系统关键、重要及超风险故障模式

Table 5 Critical, important and ultra-risk failure modes of rotor system

工序要求 潜在故障模式故障影响故障原因/机理 严酷度S发生度O检测度D风险优先数RPN对下道工序 对产品 对人员 对环境和设施安装螺母松动 无 试验振动大、转静碰磨 无 噪声 扭矩过小、锁紧故障、热变形 9 4 3 108松弛 无 试验振动大、转静碰磨 无 噪声 多次装配变形 9 5 3 135螺纹损伤 无 试验振动大 无 噪声 加工问题、受力变形 6 7 3 126碰伤转子 无 产品损坏 无 噪声 去料过程操作失误 9 3 3 81去料尺寸转子动平衡 超差 无 产品强度降低 导弹解体 噪声 初始不平衡量大、去料带小 9 4 3 108转子振动 无 损坏动平衡设备或转子 无 噪声支撑轴颈与支撑滚轮的直径相等、驱动部位的直径与皮带轮直径相等9 3 3 81

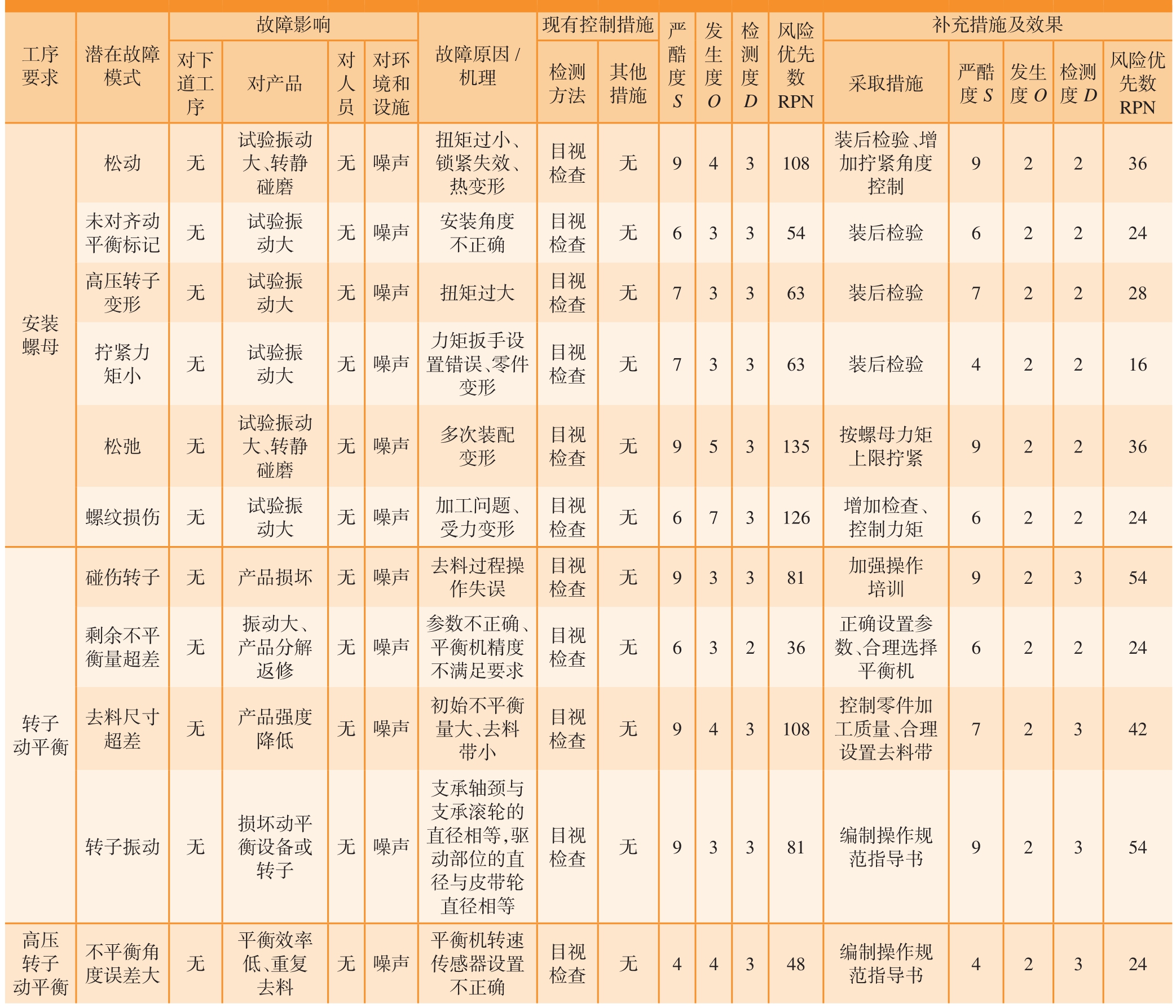

2.3.4 改进措施及效果

针对转子系统关键、重要和超风险故障模式及故障原因,制定了装后检验、增加拧紧角度控制、螺母按力矩上限拧紧、编制操作规范指导书等改进措施,如表1所示。采取改进措施后,细化了转子装配工艺,增加了螺母拧紧角度控制、关键部位装前检查和装后检验,并通过制定设备操作规范指导动平衡工艺参数设置和设备操作,使得各故障模式的发生度等级或检测度等级有了比较明显降低,RPN值有了明显改善,取得了很好的效果。

表1 转子系统典型工艺故障模式

Table 1 Typical process failure mode of rotor system

工序要求潜在故障模式故障影响故障原因/机理现有控制措施严酷度S发生度O检测度D风险优先数RPN补充措施及效果对下道工序对产品对人员对环境和设施检测方法其他措施 采取措施 严酷度S发生度O检测度D风险优先数RPN安装螺母松动 无试验振动大、转静碰磨无 噪声扭矩过小、锁紧失效、热变形目视检查 无 9 4 3 108装后检验、增加拧紧角度控制9 2 2 36未对齐动平衡标记 无 试验振动大 无 噪声 安装角度不正确目视检查 无 6 3 3 54 装后检验 6 2 2 24高压转子变形 无 试验振动大 无 噪声 扭矩过大 目视检查 无 7 3 3 63 装后检验 7 2 2 28拧紧力矩小 无 试验振动大 无 噪声力矩扳手设置错误、零件变形目视检查 无 7 3 3 63 装后检验 4 2 2 16松弛 无试验振动大、转静碰磨无 噪声 多次装配变形目视检查 无 9 5 3 135 按螺母力矩上限拧紧 9 2 2 36螺纹损伤 无 试验振动大 无 噪声 加工问题、受力变形目视检查 无 6 7 3 126 增加检查、控制力矩 6 2 2 24转子动平衡碰伤转子 无 产品损坏 无 噪声 去料过程操作失误目视检查 无 9 3 3 81 加强操作培训 9 2 3 54剩余不平衡量超差 无振动大、产品分解返修无 噪声参数不正确、平衡机精度不满足要求目视检查 无 6 3 2 36正确设置参数、合理选择平衡机6 2 2 24去料尺寸超差 无 产品强度降低 无 噪声初始不平衡量大、去料带小目视检查 无 9 4 3 108控制零件加工质量、合理设置去料带7 2 3 42转子振动 无损坏动平衡设备或转子无 噪声支承轴颈与支承滚轮的直径相等,驱动部位的直径与皮带轮直径相等目视检查 无 9 3 3 81 编制操作规范指导书 9 2 3 54高压转子动平衡不平衡角度误差大 无平衡效率低、重复去料无 噪声平衡机转速传感器设置不正确目视检查 无 4 4 3 48 编制操作规范指导书 4 2 3 24

3 PFMEA分析系统设计开发

为实现转子系统装配工艺故障数据的有效管理,对数据进行有效分析利用,确定关键故障模式、高风险故障模式等,并生成PFMEA分析报告[9],设计并开发了PFMEA分析系统。在明确PFMEA系统功能需求以及分析流程的基础上,以界面友好、操作方便、易学易用为原则,基于开发环境Microsoft Visual Studio完成软件界面和算法的开发,应用数据库管理系统Oracle构建工艺故障模式数据库,实现转子系统装配PFMEA系统的开发[9]。

3.1 数据库设计

系统业务数据表单包括产品、工艺、文件库、PFMEA分析表、严酷度、发生度和检测度共7张,针对以上每个表单进行数据字段、类型等设计,并合理定义数据之间的关系,形成数据库。

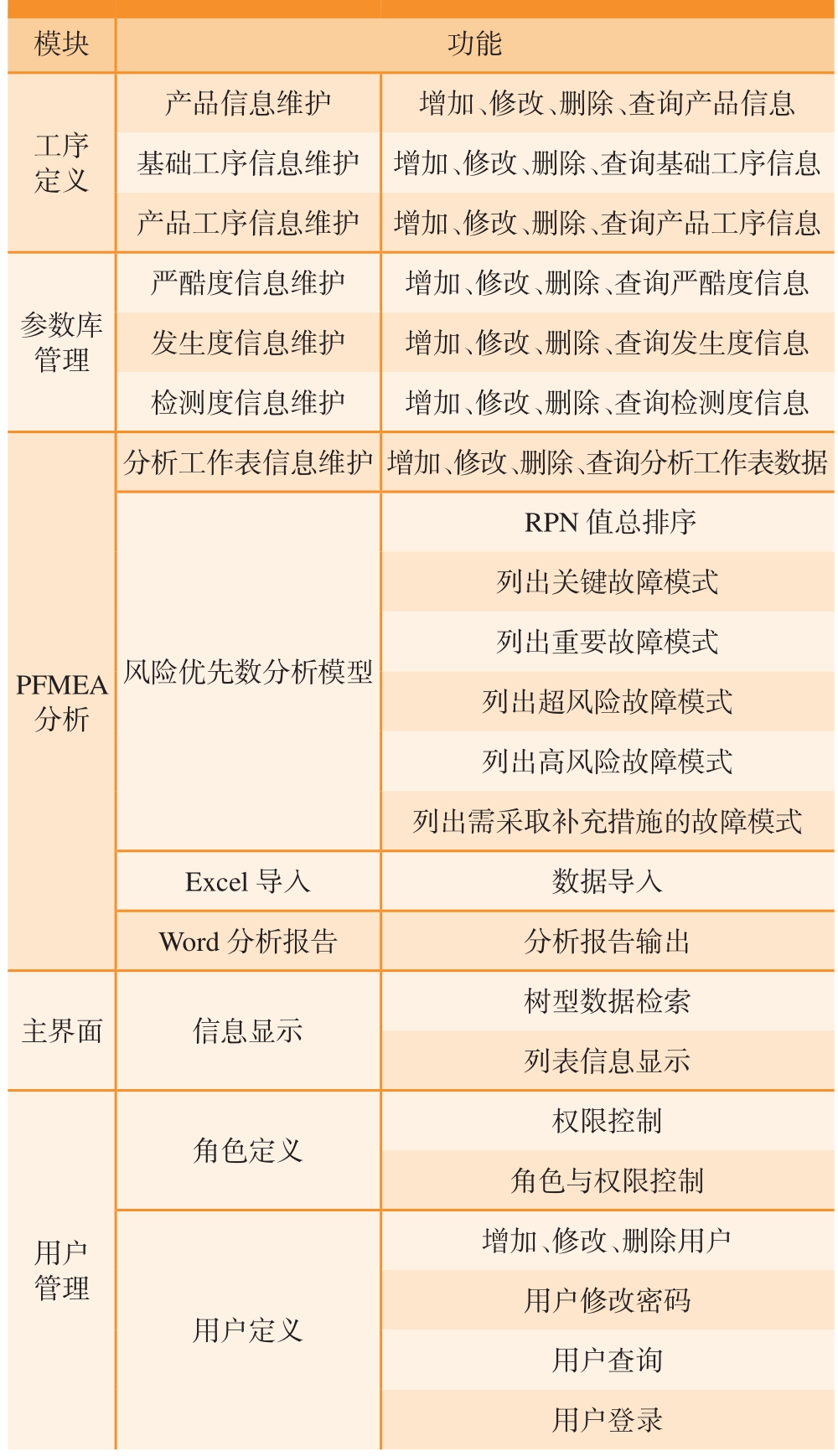

3.2 系统功能模块设计

根据转子系统PFMEA分析需求进行系统功能模块设计,主要包括产品、工序定义、参数库管理、PFMEA分析、用户管理等,具体如表6所示。

表6 PFMEA系统功能模块

Table 6 PFMEA system functional modules

模块 功能工序定义产品信息维护 增加、修改、删除、查询产品信息基础工序信息维护 增加、修改、删除、查询基础工序信息产品工序信息维护 增加、修改、删除、查询产品工序信息参数库管理严酷度信息维护 增加、修改、删除、查询严酷度信息发生度信息维护 增加、修改、删除、查询发生度信息检测度信息维护 增加、修改、删除、查询检测度信息PFMEA分析分析工作表信息维护 增加、修改、删除、查询分析工作表数据风险优先数分析模型RPN值总排序列出关键故障模式列出重要故障模式列出超风险故障模式列出高风险故障模式列出需采取补充措施的故障模式Excel导入 数据导入Word分析报告 分析报告输出主界面 信息显示树型数据检索列表信息显示用户管理角色定义权限控制角色与权限控制用户定义增加、修改、删除用户用户修改密码用户查询用户登录

3.3 系统开发

基于开发环境Microsoft Visual Studio和以上功能模块进行软件开发,形成了PFMEA分析工具软件[10]。根据各工序的RPN值,在设定合理的阀值后,系统可自动进行关键故障模式、重要故障模式、超风险故障模式、高风险故障模式、需采取补充措施的故障模式等分析。

4 结论

本研究首先对转子系统的装配工艺进行了全面的分析,明确了转子系统的组成及装配工艺流程。在此基础之上,研究了转子动力PFMEA分析流程,明确了转子系统PFMEA分析对象,以转子系统螺母装配工序和转子动平衡工序为例介绍了PFMEA分析方法,确定了关键故障模式、重要故障模式及超风险故障模式,建立了转子系统工艺故障模式数据库。并设计、开发了PFMEA分析系统,用于指导转子系统的PFMEA分析,实现转子系统工艺故障模式数据库的有效管理。本研究可以为后续工艺可靠性模型的构建及工艺可靠性分析、控制提供有效的数据支撑。

[1]陈白帆, 王欣巍.航天产品制造的“工艺可靠性设计”研究[J].导航与控制, 2016(5): 10-16.

CHEN Baifan, WANG Xinwei.Research on “process reliability design” of aerospace product manufacturing[J].Navigation and Control,2016(5): 10-16.

[2]李福秋, 史进朝, 邵德生.航天产品工艺FMEA技术及其应用[J].质量与可靠性, 2011(2): 29-33.

LI Fuqiu, SHI Jinchao, SHAO Desheng.Aerospace product process FMEA technology and its application[J].Quality and Reliability, 2011(2):29-33.

[3]胡爽, 董周战, 高晓婷.过程FMEA在壳体蒸汽发蓝中的应用[J].电子质量, 2016(2): 43-49.

HU Shuang, DONG Zhouzhan, GAO Xiaoting.Application of process FMEA in shell steam bluing[J].Electronic Quality, 2016(2):43-49.

[4]韩帅.航空发动机转子系统可靠性分析研究[D].西安: 西安工业大学, 2018.

HAN Shuai.Research on reliability analysis of aero-engine rotor system [D].Xi’an: Xi’an Technological University, 2018.

[5]杨虞微.现代航空燃气涡轮发动机故障分析与智能诊断关键技术研究[D].南京: 南京航空航天大学, 2007.

YANG Yuwei.Research on key technologies of modern aviation gas turbine engine fault analysis and intelligent diagnosis[D].Nanjing:Nanjing University of Aeronautics and Astronautics, 2007.

[6]刘君, 吴法勇, 王娟.航空发动机转子装配优化技术[J].航空发动机, 2014, 40(3): 75-78.

LIU Jun, WU Fayong, WANG Juan.Aeroengine rotor assembly optimization technology[J].Aeroengine, 2014, 40(3): 75-78.

[7]蒋志广, 易旺民, 张延磊.卫星总装工艺FMEA应用初步研究[J].航天器环境工程, 2010, 27(4): 510-514.

JIANG Zhiguang, YI Wangmin, ZHANG Yanlei.Preliminary study on FMEA application of satellite assembly process[J].Spacecraft Environmental Engineering, 2010, 27(4): 510-514.

[8]孟亮国.航空发动机转子装配工艺优化方法研究[D].大连:大连理工大学,2020.

MENG Liangguo.Research on optimization method of aero-engine rotor assembly process[D].Dalian: Dalian University of Technology,2020.

[9]陈红, 孙志礼, 王冬梅.工艺FMEA在机械零件加工过程中的应用[J].机械工程师, 2010(8): 80-81.

CHEN Hong, SUN Zhili, WANG Dongmei.The application of process FMEA in the machining of mechanical parts[J].Mechanical Engineer, 2010(8): 80-81.

[10]聂淼.FMEA技术研究与软件系统发展[D].合肥: 合肥工业大学, 2007.

NIE Miao.FMEA technology research and software system development [D].Hefei: Hefei University of Technology, 2007.