飞机产品在制造过程中,其零部件的种类和数量非常多,整机结构复杂,装配耗时且成本高[1]。同时,构成飞机主体结构的零部件多为钣金件,尺寸较大、质量轻,在装配的过程中容易发生变形。因此,为保证飞机的装配质量,必须确保待装配零部件的结构外形与安装位置准确,这就需要在装配过程中大量使用专用的装配工艺装备[2]。装配工艺装备是指飞机产品在由组件、部件装配到总装配的过程中,用以控制其几何参数所用的具有定位功能的专用装备,即产品制造过程中所需的刀具、夹具、模具、量具等工具的总称,在飞机 [3-4]、汽车 [5–6]、轨道机车[7]等制造领域中被广泛应用。其中,装配型架作为装配工装中的一种重要装配定位夹具,具有独立的定位系统,用于飞机部件、段件、组件等装配单元的定位和夹紧,是飞机装配的重要辅助装置,一般分为骨架、定位件、夹紧件和辅助设备4个部分[8]。

随着当前世界经济与技术飞速发展,全球的制造业都在向着智能制造转变,基于模型的定义(Model based definition,MBD)技术 [9–10]和产品数据管理(Product data management,PDM)等技术逐渐发展成熟的同时也暴露出了产品在制造过程中存在设计部门与生产部门之间沟通障碍等问题[11–12]。数字孪生技术作为智能制造的核心技术之一[13-16],能够根据实际运行状态和环境变化的数据对物体实际运行情况进行仿真预测,加强物理实体与信息数据之间的全面交互与深度融合[17–18]。型架作为保障飞机装配质量的重要工艺装备,其装配工作的重要性不言而喻。型架安装过程通常需要借助激光跟踪仪等数字化测量设备来完成,怎样在数字化环境下,更快地实现实测值和理论值之间的协调是目前研究的重要课题。应用数字孪生技术可以建立理论数据与现场数据之间的关联,保证型架装配质量,并缩短装配周期。与传统方法相比,基于数字孪生的装配工艺规划能够更好实现面向生产过程的建模与仿真,一方面通过在虚拟环境中发现工艺问题并提前修改优化,能极大地提高方案的可行性和产品质量,避免由于操作者无法根据现场情况确定安装步骤导致对装配过程的整体把控不足,消除设计部门与制造车间的信息传递障碍,形成对装配现场高效的安装指导;另一方面将装配过程中的测量数据等制造信息经交互接口存储到后台数据库,为型架后期的定检与复测提供数据支持。本研究以某型号飞机的装配型架为研究对象,探讨基于数字孪生的型架装配工艺规划实现技术,旨在提高型架的装配效率和装配质量。

1 基于数字孪生的飞机型架装配工艺设计解决方案

1.1 基于数字孪生的型架装配工艺规划总体方案

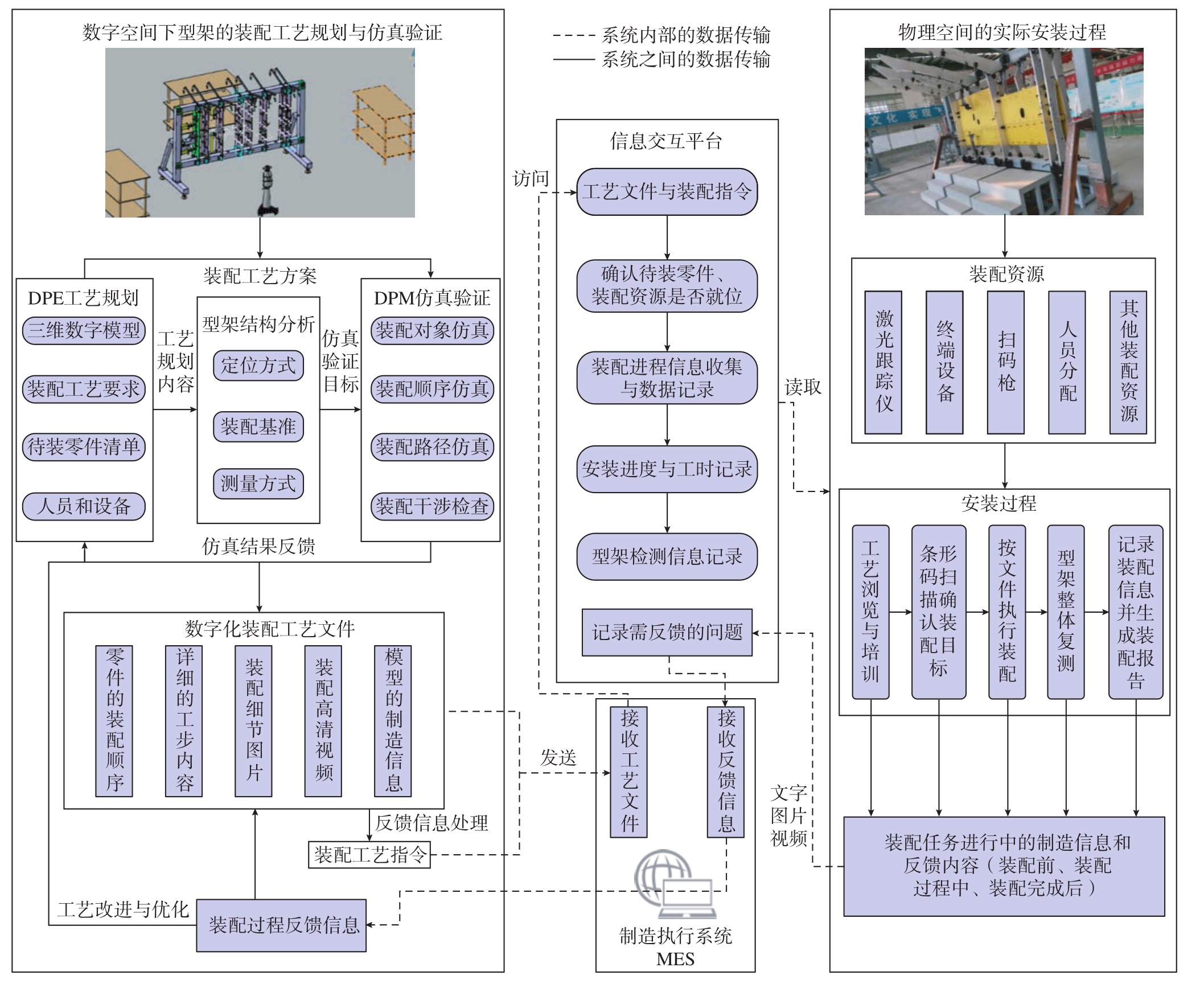

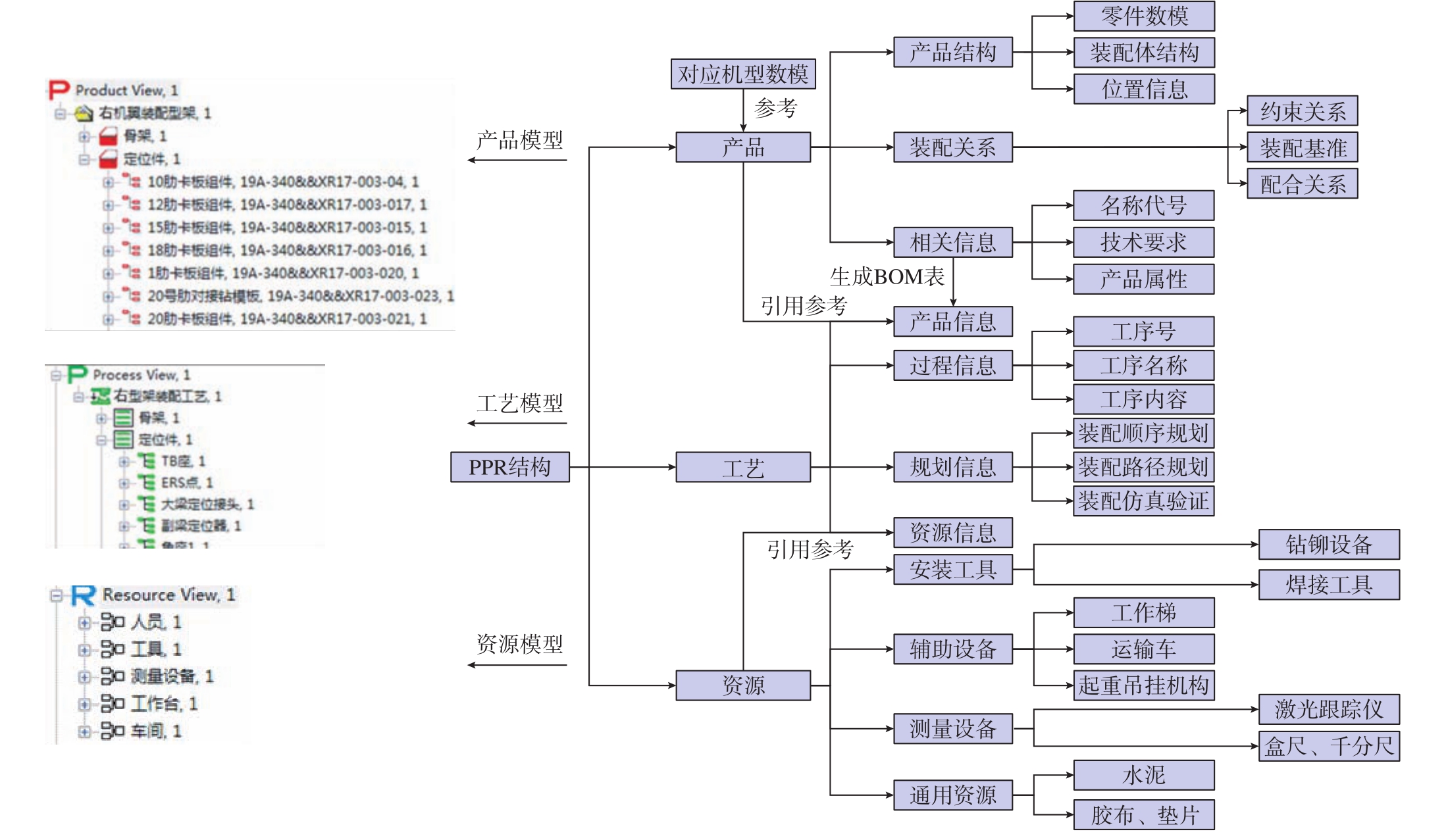

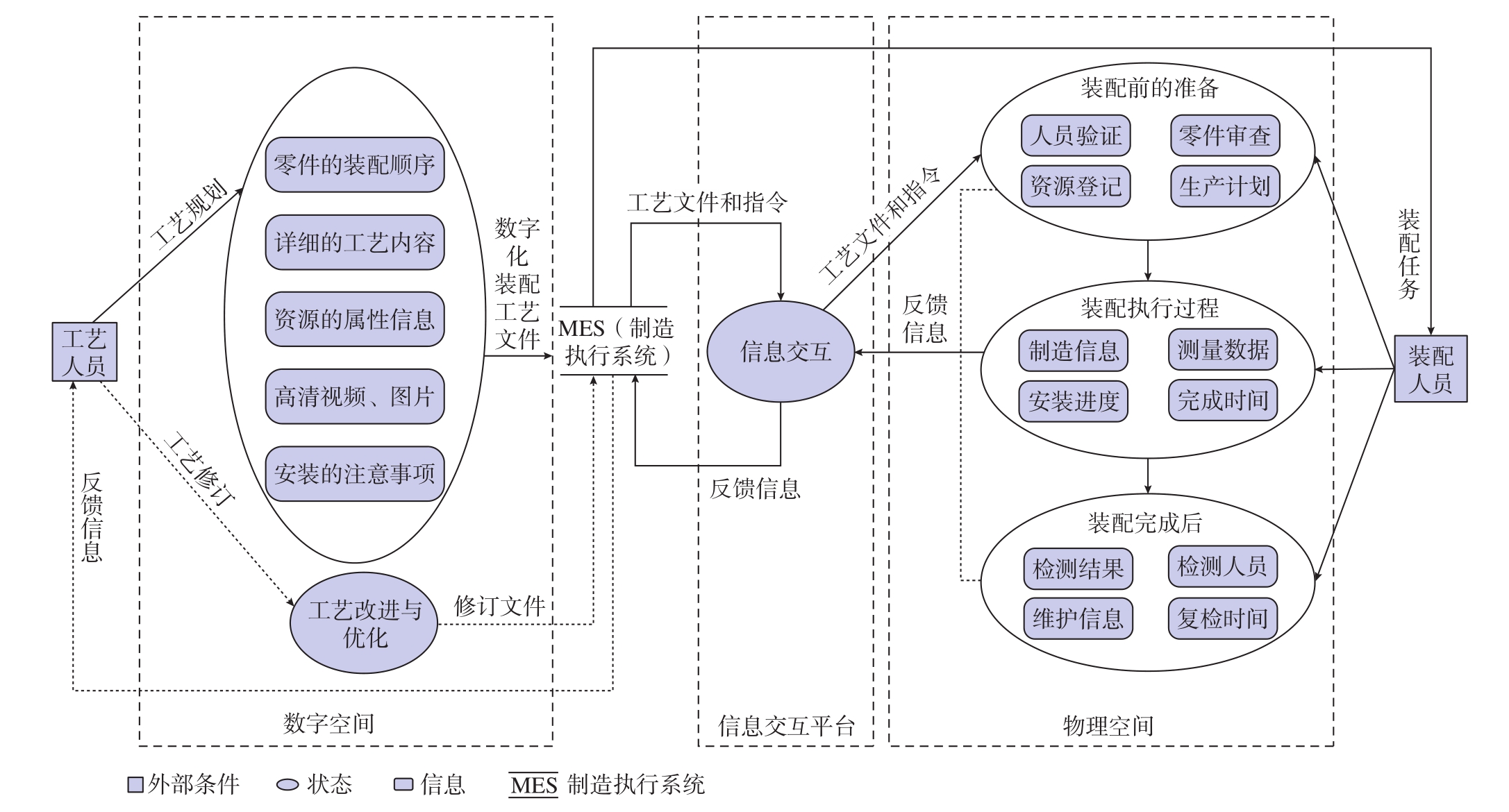

数字孪生技术应用需要具备物理空间的物理产品、虚拟世界的虚拟产品以及连接虚拟产品与物理产品的数据和信息3要素[19]。针对研究对象综合考虑与型架装配过程关联的人员、工具、标准、检验要求等相关构成元素,完成整个方案的编制,将总体安装方案分为数字空间下型架装配工艺规划与仿真验证、物理空间的实际安装过程和连接两个空间的信息交互平台构建3部分,得到如图1所示数字孪生技术下的型架装配工艺规划总体方案。

图1 基于数字孪生的型架装配工艺规划总体方案

Fig.1 General scheme of tools assembly process planning based on digital twin

面向型架装配过程的数字孪生技术应用,分析型架各类定位构件安装精度要求与装配结构特点,划分零部件装配结构层次并确定装配工艺顺序,规划型架装配过程并进行仿真验证,在数字空间形成以可视化装配工艺文件为表达形式,且与实际装配现场一致的数字孪生装配过程模型;物理装配现场依据可视化装配工艺文件确认装配现场相关信息、执行装配工艺指令,完成型架的装配,并通过连接物理空间与数字空间的信息交互接口反馈装配进程信息及装配过程中出现的问题,以完善和改进型架装配工艺;构建连接数字空间与物理空间的信息交互接口,实现接收型架工艺指令、执行装配过程并反馈各类装配进程信息。

1.2 型架坐标系的拟合过程

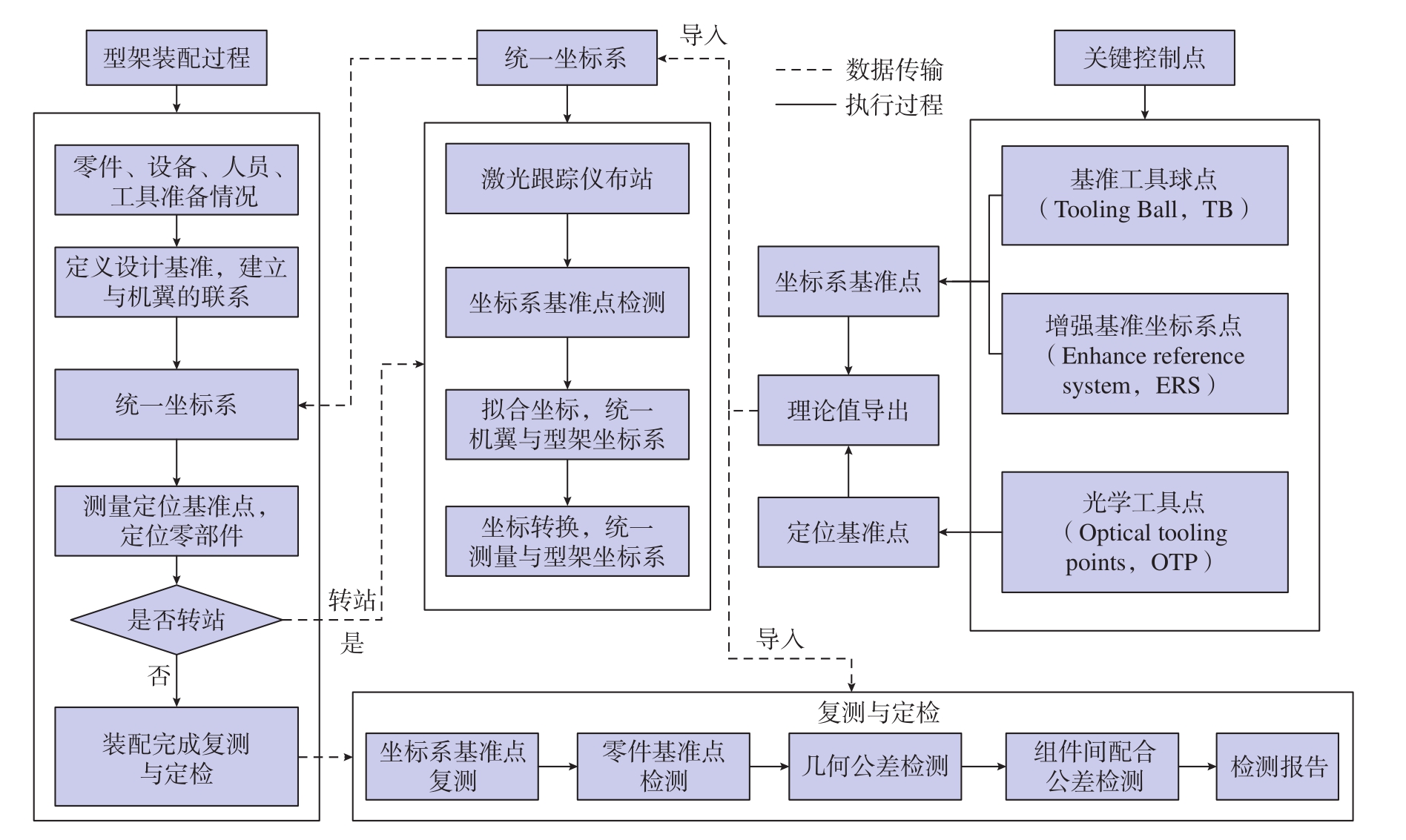

型架的装配以及装配完成后的复测与定检的主要对象都是定位件和夹紧件。由于激光跟踪仪实际测量获得的坐标值是在测量坐标系下的实测值,代表零件在测量坐标系下的实际位置,而飞机产品零部件和型架定位元件的设计都是基于产品坐标系,数模中所有的理论坐标值都被统一到产品坐标系下,因此需要通过型架的关键控制点将不同坐标系统一,如图2所示。

图2 型架装配过程总体规划

Fig.2 Tools assembly process planning

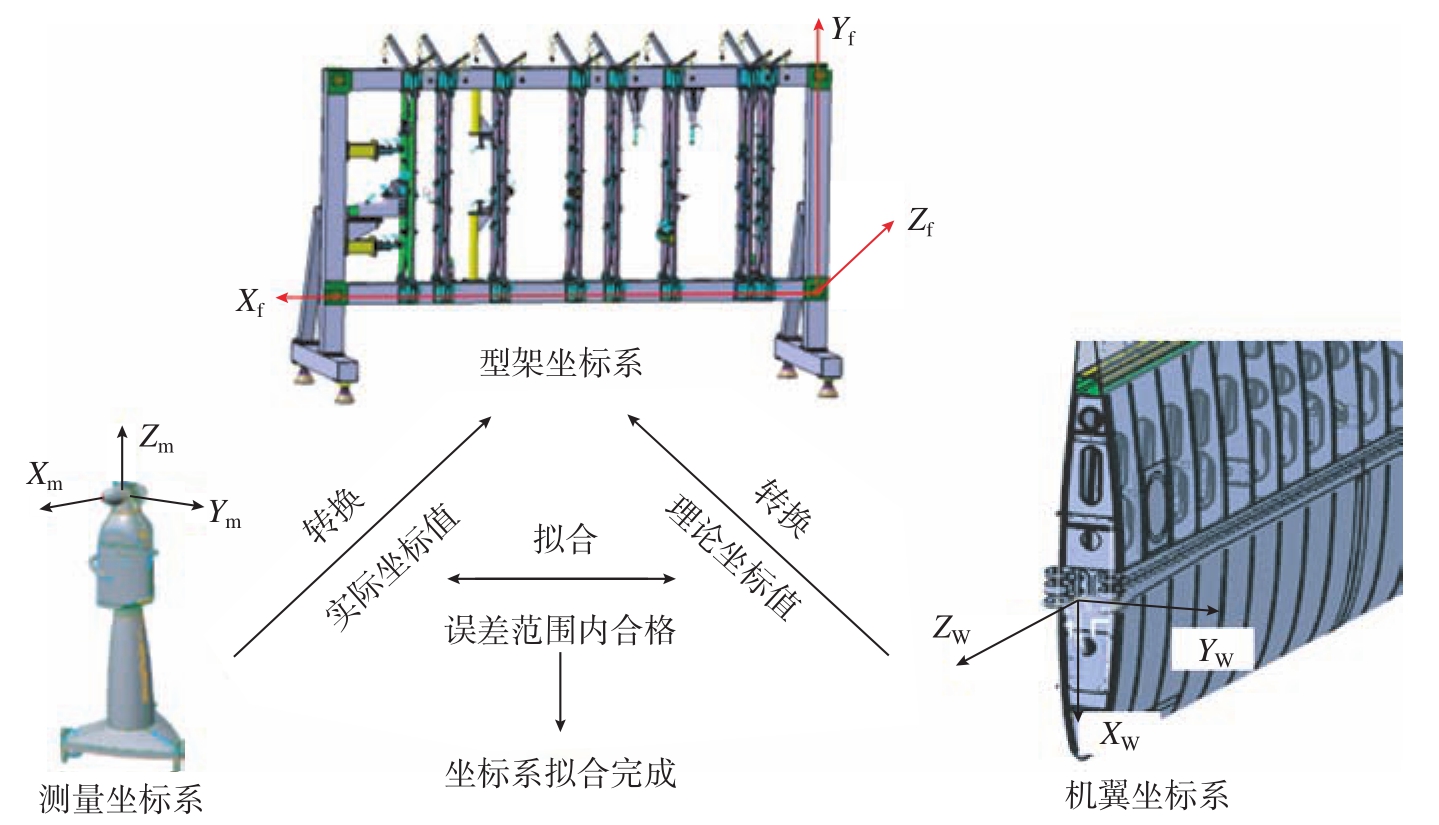

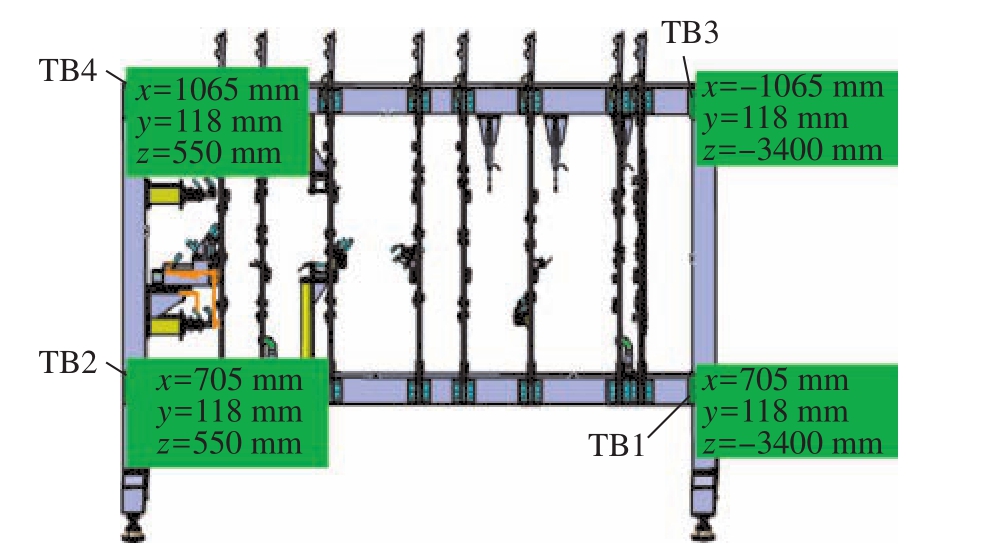

统一坐标系即指在装配过程中,将通过激光跟踪仪获取的测量坐标系与数模中的产品坐标系,通过一定的转换关系将两者共同拟合到型架坐标系下,通过实测值与理论值对比,控制两者之间的偏移误差,完成整个型架的装配。坐标系拟合过程如图3所示,理论坐标值如图4所示。

图3 坐标系拟合过程

Fig.3 Coordinate system fitting process

图4 关键控制点理论坐标值

Fig.4 Theoretical coordinate value of key point

2 型架装配过程建模与仿真

面向现场的实际生产环境,在数字空间通过算法拟合坐标系,综合考虑待装零件、测量工具及工作人员的分配情况,编制详细的装配工艺规程,建立以产品信息、工艺信息、资源信息为主要内容的工艺结构,确定每个工序的具体内容,获取关键控制点的理论值,完成详细的工艺设计,并通过仿真验证型架装配工艺的可行性,生成数字化的装配工艺文件。

2.1 PPR结构模型与工艺编制

在DELMIA软件的数字化工艺工程(Digital process engineer,DPE)模块中完成数字空间下型架装配工艺规划。首先,工艺人员结合产品数模和型架物料清单(Bill of material,BOM)表,对型架零部件按照精度要求和类型进行分类管理,确定型架的装配工序并编制详细的工步内容,针对型架的层次关系和属性信息定制专属工艺模板[20]。其次,对生产过程中所有产品、工艺和制造资源信息进行组织、管理和评估,以DPE二次开发的方式批量导入型架模型和信息,将装配过程需要的人员信息、安装工具及测量设备等所有参与到实际装配过程的元素导入资源信息,建立工艺结构树并录入工艺信息。最后,开展装配工艺过程仿真,对上述详细工艺内容规定的装配顺序、装配路径、工艺装备和工具、人机工程等进行验证、调整和完善,直到获得正确的工艺规程,生成产品、工艺、资源相互关联的产品–工艺–资源(Product–process–resource,PPR)结构模型 [21],如图5 所示。

图5 DPE下的PPR模型树

Fig.5 PPR model tree under DPE

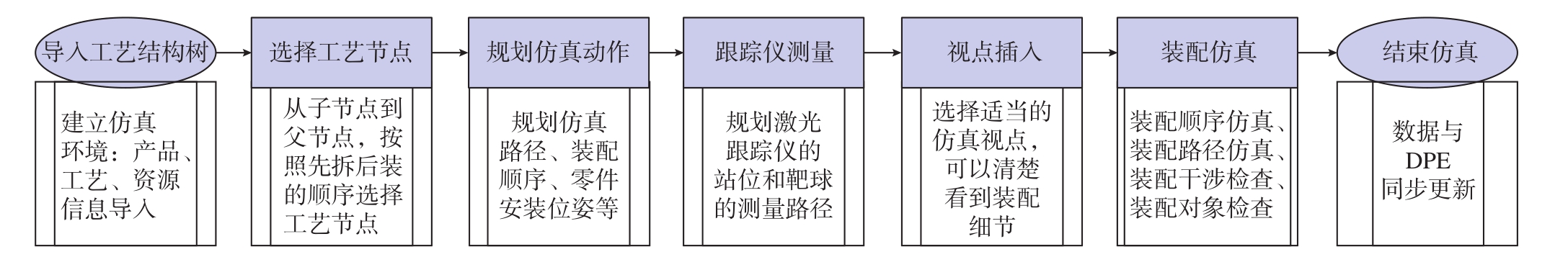

2.2 装配仿真验证

数字空间的装配工艺过程仿真是对所编制的工艺指令进行可靠性验证,是整个工艺设计结果合理性和有效性的保证。在DELMIA软件的数字化制造工艺(Digital process manufacturing,DPM)模块中开展的装配仿真过程如图6所示。通过仿真验证可以在实际装配之前发现工艺设计中不合理的内容,并提前修改完善,降低企业的返工成本并提高车间整体的工作效率和准确度。

图6 DPM下的装配仿真设计流程

Fig.6 Assembly simulation design process under DPM

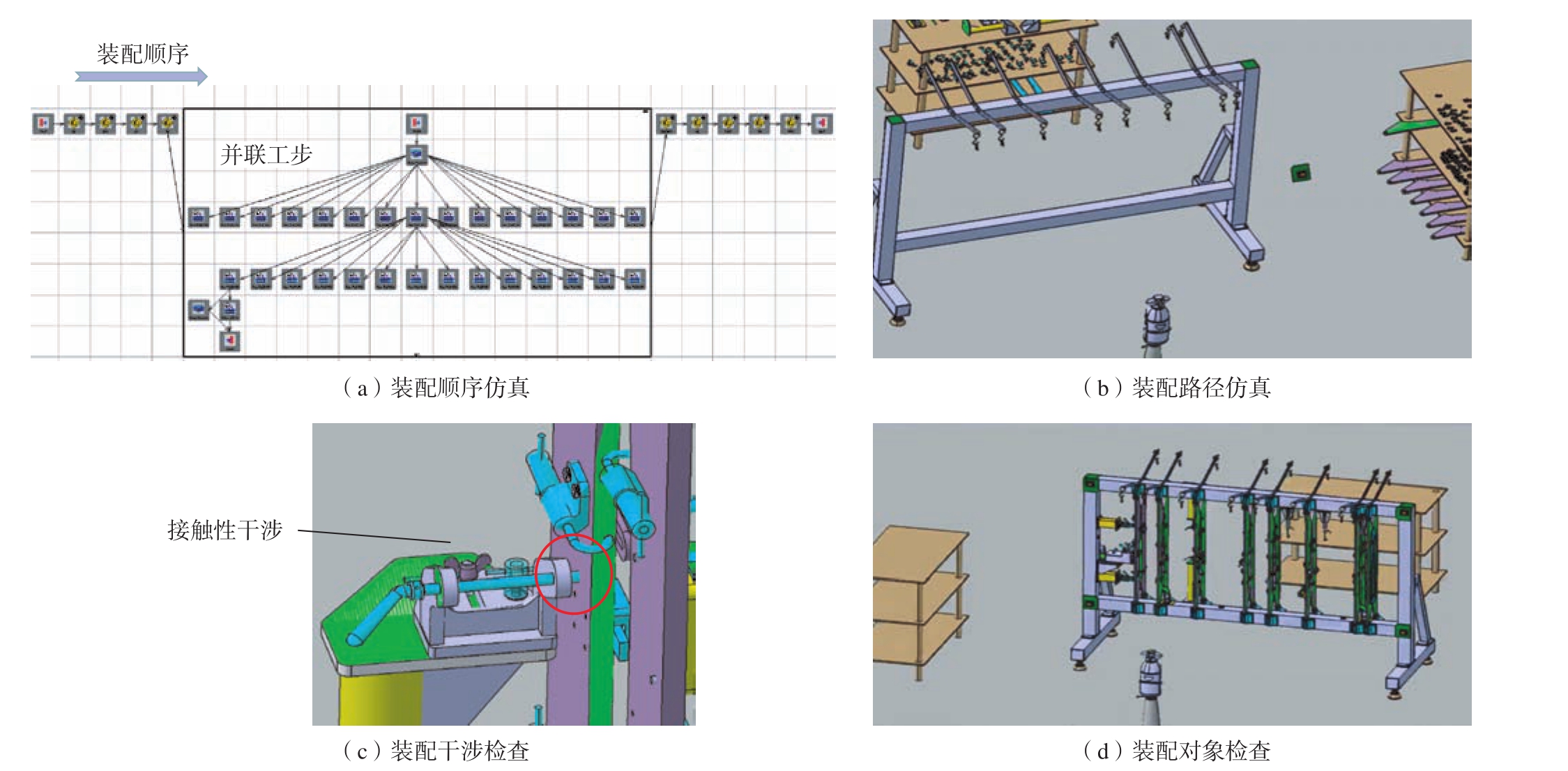

其中,装配工艺仿真过程主要包括装配顺序仿真、装配路径仿真、装配干涉检查和装配对象检查,如图7所示。装配顺序仿真主要检验工艺结构树下的各级节点的设计是否合理,判断零部件能否无阻碍拆装;装配路径仿真是根据货架的摆放位置规划一条恰当的路线将零件逐步安装到指定位置,在避免干涉的前提下选择最优路线;装配干涉检查是指在完成仿真后通过碰撞检查来找出装配过程中型架零部件之间的干涉问题;装配对象检查针对各装配工艺结点所需的零件及工装是否缺少或冗余。

图7 装配工艺仿真

Fig.7 Assembly process simulation

DPE的工艺设计与DPM的仿真验证是相互统一的,在DPE下编制初步的工艺结构到仿真环境里,在仿真的同时填写工艺内容,对不合适的工艺结构做出调整,两者的数据可以保持同步更新,保证了工艺信息的一致性。

2.3 数字化装配工艺文件

通过装配仿真进一步验证了型架整体装配方案的可实施性,为了更加便捷地指导现场的装配工作,需要对车间发送可视化的装配工艺指令,并将DPE中设计和规划的工艺内容以文件的形式储存并发放到制造车间。数字化的装配工艺文件应包含DPE中设计的全部工艺内容,为了满足信息的快速查阅和工艺文件的批量生成,通过二次开发接口为DPE编写VB Script软件的脚本程序,批量提取装配制造信息,在装配大纲中生成文字版的装配工艺并自动获取与本次装配相关联的注意事项、质量要求、产品技术条件等内容。最后将虚拟装配录制成视频并捕捉三维装配细节图片,以二次开发的形式加载到装配大纲中,完成型架数字化装配工艺文件的创建,如图8所示。

图8 型架的数字化装配工艺文件

Fig.8 Digital process document for tools assembly

3 工艺执行与信息反馈

物理空间接收数字空间编制的装配工艺文件,依据相关指令完成实际的装配过程,提出型架的检测与维护方案,同时通过电子设备采集和记录现场装配进程信息和现场装配问题,并将装配问题反馈至相应部门。

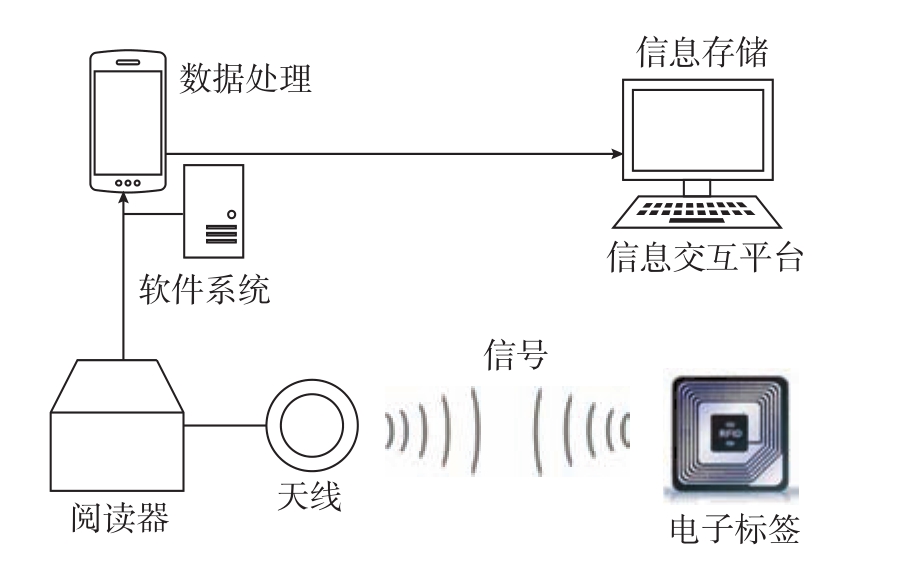

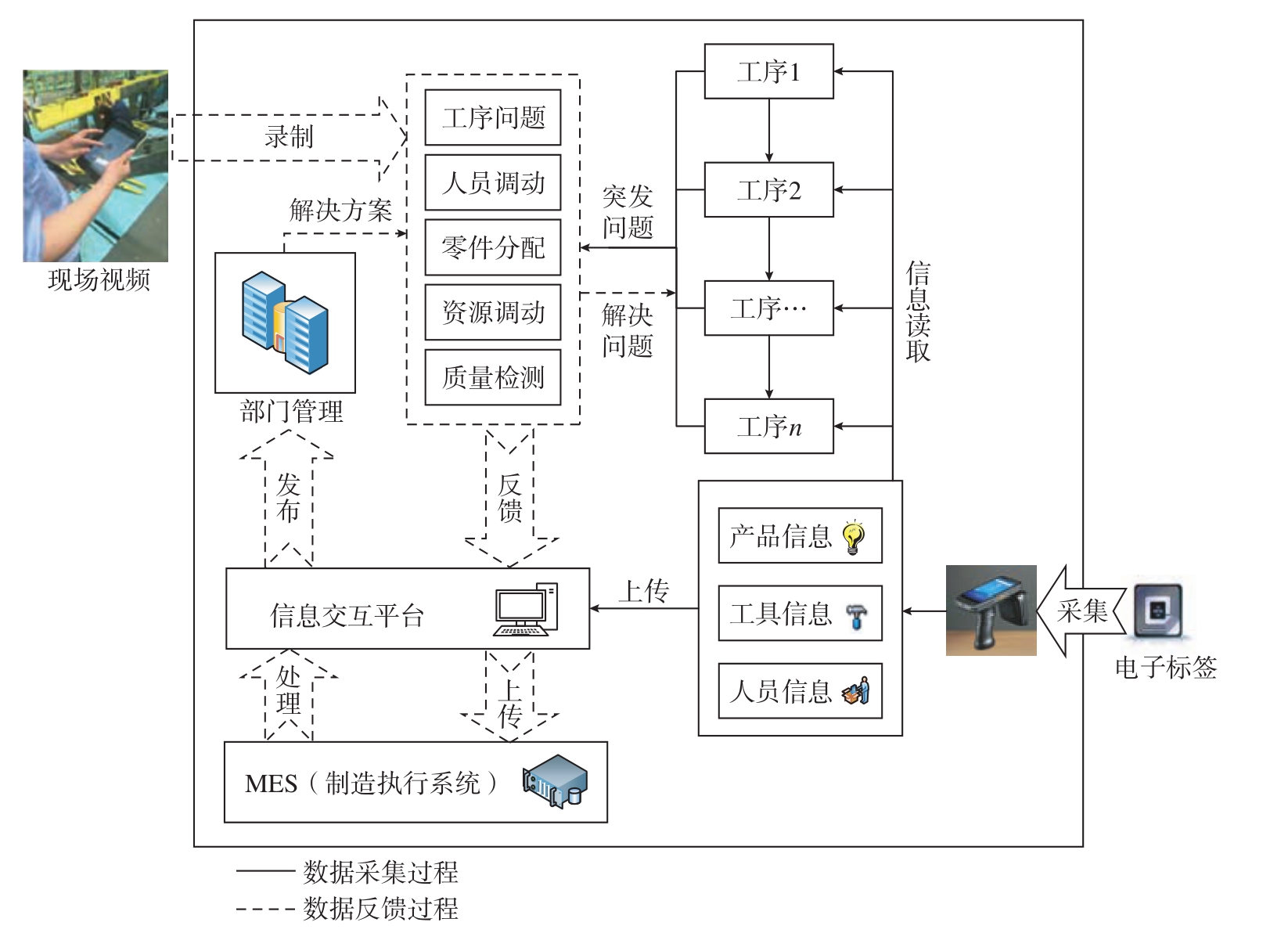

信息的采集要贯穿整个安装过程,需要工作人员持有记录人员信息的工牌进入装配现场,逐个比对并登记待装产品和资源的信息。相较于传统的型架装配,信息采集技术使车间对零部件和资源信息的感应和读取方式更加便捷、高效,加强了整个安装过程的信息化和数字化。物理空间信息的采集主要依靠条形码或电子标签记录所需信息,通过扫码枪或无线射频识别(Radio frequency identification,RFID)扫描并读取记录信息[22],验证现场带有标识的产品和资源是否符合使用需求。待产品装配完成后将电子标签固定到对应零件上,工作人员扫码即可便捷读取所需信息,标签应包含编号、名称、所属部件等内容。

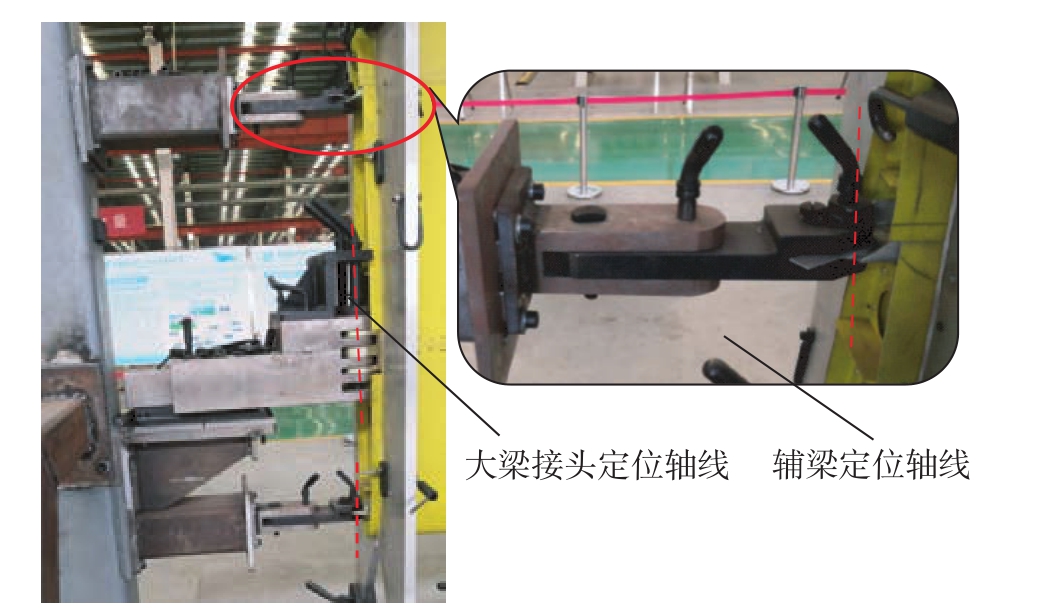

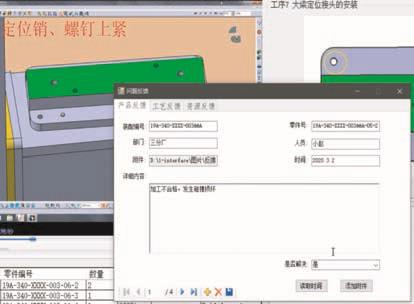

物理装配车间可以利用交互接口完成对现场问题的反馈,如图9和10所示。如装配过程中的工序问题、零件问题、工具不足等,装配人员都可以通过手机录制并上传现场出现问题的视频或高清图片等附件,配以相关文字说明,通过平台的反馈功能选择问题类型,并借助制造执行系统 (Manufacturing execution system,MES)检索相关人员信息库,当反馈内容上传到对应部门时,系统会发出提示,提醒相关人员尽快处理。在复检中检测各个定位件的工作平面与定位孔,以及检测组件间的相互配合公差,例如图11为装配完成后的主辅梁类接头,分别负责机翼的前、中、后3段的加紧和定位,需保证3个接头的定位轴线同处于公差范围内。当所有部件检测均合格后,生成一份整体的检测结果和报告,将所有装配过程信息导入到电子标签中。待需要使用型架安装机翼时,通过RFID或扫码枪扫描,即可立即获取包括检测结果在内的所有制造信息。

图9 RFID采集数据的过程

Fig.9 Process of RFID data acquisition

图11 接头轴线之间的协调

Fig.11 Coordinating between joint axes

4 交互接口的构建

信息交互接口构建的最终目的是实现数字空间向物理空间的信息传递和物理空间向数字空间的信息反馈,即实现整个型架装配工艺执行的信息交互。首先,工艺设计人员为型架装配规划合理的工艺内容,将工艺文件和装配指令通过企业内部的MES下发到装配车间的移动终端上。然后,装配人员通过终端设备查看工艺文件,在装配执行前熟悉装配对象、装配顺序、装配方法及装配工艺要求等内容,依据工艺指令确认待装零件、装配资源是否准备就绪、测量工具是否完成校准,施工环境能否保证装配工作顺利进行等。操作人员按照工艺文件和装配指令完成型架的安装,将装配过程中的工作进程信息与问题及时由交互接口系统上传至MES,反馈给相关工艺人员,为整个工艺提供改进与优化的依据,最后重新下发修订后的工艺文件,使整个工艺过程的信息流成为闭环,如图12所示。

图12 工艺过程信息流模型

Fig.12 Process information flow model

基于数字孪生技术的型架装配工艺规划将型架制造和使用过程中涉及到的全部零件、设备、工具和人员联系起来,及时发布工作信息,综合考虑型架在制造和装配过程的需求,应用VB.NET软件开发交互接口,通过Access数据库实现数据管理,包括数据存储、读取和传递等功能,通过与Excel的链接对数据进行整合、汇总及生产报告。接口的主要功能包括装配执行、信息反馈和复检与维护。

(1)装配执行。装配现场操作人员接收工艺文件和装配指令后,依据可视化的工艺指令,按步骤完成型架的装配工作,同时记录每个装配工步完成后的制造信息、测量数据、进程信息和完工时间等工艺执行信息。装配工艺执行界面如图13所示。

图13 装配工艺执行界面

Fig.13 Assembly process execution interface

(2)信息反馈。物理现场装配过程中产生的信息分为2类:一类是装配工艺执行信息,另一类是装配过程中出现的问题。对于装配工艺执行信息,通过条码技术、RFID技术或人工填报的方式进行采集,实做的装配工艺执行信息通过信息交互接口反馈至MES系统,通过MES系统随时监控当前的装配进度、产品工艺状态、设备状态、物料信息和关键装配数据等执行信息。对于装配过程中出现的问题,进一步细化为产品、工艺和资源3类信息,便于相关部门处理不同类型的问题,如图14所示。通过信息交互接口记录问题内容、发生时间、工艺状态、产生原因、处理方案、处理结果和处理人员等信息,并反馈至MES系统,形成实做工艺执行信息,作为后续装配工作的参考。

图10 数据采集与反馈过程

Fig.10 Data collection and feedback process

图14 装配问题反馈界面

Fig.14 Feedback interface for assembly problems

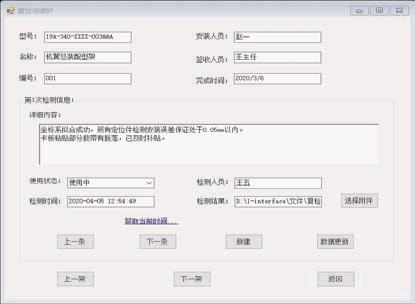

(3)复检与维护。该功能区详细记录着型架每次的检测信息以及维护内容,登记检测人员和型架使用状态等基本信息,重点检测使用焊接或水泥等方式固定的位置,避免误差累计从整体评价零件组合间的形位公差,选择添加附件可将每次的检测报告上传至系统,检测界面如图15所示。每次复检和维护的型架状态、时间和人员等信息通过信息交互接口记录并反馈至MES系统,便于在装配工艺执行过程中获取型架的最新状态信息。

图15 型架复检与维护界面

Fig.15 Recheck and maintenance interface

5 结论

(1)以某飞机的机翼及其装配型架为研究对象,构建由数字化装配工艺规划、实际装配执行过程以及两者之间的信息传递3部分内容构成的装配型架在数字孪生技术下的装配工艺设计解决方案,建立三维数字化的安装工艺与装配现场工艺执行过程的闭环控制与实现模式。

(2)在数字空间,依据基于数字孪生的型架装配工艺规划及实施总体技术方案,通过研究分析型架各类定位构件安装精度要求与装配结构特点,划分零部件装配结构层次并确定装配工艺顺序,以达索公司的工艺规划与仿真软件DELMIA为支撑平台,进行装配工艺设计与装配过程仿真,生成包含详细工序内容的可视化三维装配工艺文件,用于指导物理现场的实际装配进程;物理装配现场依据可视化装配工艺文件确认装配现场相关信息、执行装配工艺指令,完成型架的装配。

(3)通过分析物理空间与数字空间交互信息的构成,构建信息流模型,应用VB.NET软件设计并开发信息交互平台,实现装配信息的传递与反馈,对于提高装配效率和装配质量具有重要意义。

[1]范玉青.飞机数字化装配技术综述——飞机制造的一次革命性变革[J].航空制造技术, 2006, 49(10): 42-48.

FAN Yuqing.Overview of digital assembly technology for aircraft—A revolutionary change in aircraft manufacturing[J].Aeronautical Manufacturing Technology, 2006, 49(10): 42-48.

[2]李继红.飞机装配型架模块化设计相关技术分析[J].国防制造技术, 2016(3): 32-34.

LI Jihong.Technical analysis of modular design of aircraft assembly model[J].Defense Manufacturing Technology.2016(3): 32-34.

[3]关晓玲.关于飞机工装设计制造技术之研究[J].科技创新与应用, 2019(17): 143-144.

GUAN Xiaoling.Research on the design and manufacture technology of aircraft tooling[J].Technology Innovation and Application.2019(17): 143-144.

[4]吴璇, 张宏博, 郑联语.飞机装配型架骨架优化布局方法研究与应用[J].航空制造技术, 2018, 61(18): 74-81.

WU Xuan, ZHANG Hongbo, ZHENG Lianyu.Research and application on optimal layout design method for aircraft assembly jig skeleton[J].Aeronautical Manufacturing Technology, 2018, 61(18):74–81.

[5]黄益民.空调出风口工装设备装配工艺设计与实现[J].内燃机与配件, 2020(7): 52-53.

HUANG Yimin.Design and realization of assembly process of air conditioning outlet tooling equipment[J].Internal Combustion Engine &Parts, 2020(7): 52-53.

[6]牛磊.一种装配定位汽车前端模块的方法和工装[J].科技创新与应用, 2020(16): 134-135, 138.

NIU Lei.Method and tooling for assembling positioning automobile front-end module[J].Technology Innovation and Application, 2020(16):134-135, 138.

[7]徐志强, 张海燕.轨道车辆工艺装备设计的标准化及通用化探讨[J].机械工程师, 2016(11): 158-159.

XU Zhiqiang, ZHANG Haiyan.Discussion on standardization and generalization of railway vehicle process equipment design[J].Mechanical Engineer, 2016(11): 158-159.

[8]《航空制造工程手册》总编委会.航空制造工程手册–飞机工艺装备[M].北京: 航空工业出版社, 1994.

General Editorial Board Aviation Manufacturing Engineering Handbook.Aeronautical manufacturing engineering manual—aircraft process equipment[M].Beijing: Aviation Industry Press, 1994.

[9]QUINTANA V, RIVEST L, PELLERIN R, et al.Will modelbased definition replace engineering drawings throughout the product lifecycle? A global perspective from aerospace industry[J].Computers in Industry, 2010, 61(5): 497-508.

[10]靳江艳, 黄翔, 刘希平, 等.基于模型定义的飞机装配工艺信息建模[J].中国机械工程, 2014, 25(5): 569-576.

JIN Jiangyan, HUANG Xiang, LIU Xiping, et al.Model-based definition assembly process information modeling for aircrafts[J].China Mechanical Engineering, 2014, 25(5): 569-576.

[11]郭洪杰, 杜宝瑞, 赵建国, 等.飞机智能化装配关键技术[J].航空制造技术, 2014, 57(21): 44-46.

GUO Hongjie, DU Baorui, ZHAO Jianguo, et al.Key technology on intelligent aircraft assembly[J].Aeronautical Manufacturing Technology,2014, 57(21): 44-46.

[12]LUO Y, XIAO X.Research on improving the innovation capability of key core technologies of intelligent manufacturing[C]//Conference Proceedings of the 8th International Symposium on Project Management, China (ISPM2020).Beijing: Aussino Academic Publishing House, 2020.

[13]任占勇.数字线索与数字孪生助力航空装备可靠性的提升[N].中国航空报 , 2017–12–28 (6).

REN Zhanyong.Digital clues and digital twinning help improve the reliability of aviation equipment[N].China Aviation News, 2017–12–28(6).

[14]孙敏.“数字孪生” 改变行业规则的顶尖技术[J].大飞机,2018(6): 44-47.

SUN Min.“Digital Twin” is a game-changing technology[J].Jetliner, 2018(6): 44-47.

[15]LU Y Q, LIU C, WANG K I K, et al.Digital twin-driven smart manufacturing: Connotation, reference model, applications and research issues[J].Robotics and Computer-Integrated Manufacturing,2020, 61: 101837.

[16]HE B, BAI K J.Digital twin-based sustainable intelligent manufacturing: A review[J].Advances in Manufacturing, 2021, 9(1):1–21.

[17]庄存波, 刘检华, 熊辉, 等.产品数字孪生体的内涵、体系结构及其发展趋势[J].计算机集成制造系统, 2017, 23(4): 753-768.

ZHUANG Cunbo, LIU Jianhua, XIONG Hui, et al.Connotation,architecture and trends of product digital twin[J].Computer Integrated Manufacturing Systems, 2017, 23(4): 753-768.

[18]戴晟, 赵罡, 于勇, 等.数字化产品定义发展趋势: 从样机到孪生[J].计算机辅助设计与图形学学报, 2018, 30(8): 1554-1562.

DAI Sheng, ZHAO Gang, YU Yong, et al.Trend of digital product definition: From mock-up to twin[J].Journal of Computer-Aided Design& Computer Graphics, 2018, 30(8): 1554-1562.

[19]GRIEVES M.Digital twin: Manufacturing excellence through virtual factory replication[R].Melbourne: U.S.Florida Institute of Technology, 2014.

[20]冯廷廷, 金霞, 王珉, 等.基于MBD的飞机装配工艺模型设计[J].航空制造技术, 2010, 53(24): 95-98.

FENG Tingting, JIN Xia, WANG Min, et al.MBD–based model design for aircraft assembly process[J].Aeronautical Manufacturing Technology, 2010, 53(24): 95-98.

[21]耿翔宇, 方忆湘, 靳江艳.基于DELMIA的飞机产品三维可视化装配工艺设计[J].机械制造与自动化, 2017, 46(1): 15-18.

GENG Xiangyu, FANG Yixiang, JIN Jiangyan.Planning design of 3D visual assembly process for aircraft products based on DELMIA[J].Machine Building & Automation, 2017, 46(1): 15-18.

[22]宋骋.RFID射频芯片在仓库定位中的应用[J].科技创新与应用, 2021, 11(12): 155-157.

SONG Cheng.Application of RFID chip in warehouse location[J].Technology Innovation and Application, 2021, 11(12): 155-157.