复合材料因其高比强度、高比刚度、热膨胀系数小、耐腐蚀等优越性能[1],在航空航天领域被广泛应用,且其用量及应用水平已成为评价飞行器先进性的重要标志之一[2-3]。复合材料作为新一代飞机机体结构的主要材料之一[4],对其产品的制造质量有较高要求。复合材料产品通常在成型模具中制造,且材料制造与结构成型同时完成,因此模具在极大程度上决定了复合材料构件的外形、尺寸及与其他构件的配合精度等[5]。

为了提高模具的设计效率和设计质量,国内外已有研究将参数化设计、模板化设计及知识工程等技术融入模具的设计过程,如Lin等[6]提取出拉延模的最小参数集,开发了基于Pro/E平台的拉延模参数化设计系统,缩短了拉延模的设计周期;Wang等[7]通过建立一组存储企业设计经验的参数化模板,并开发基于模板的拉延模结构设计系统,实现拉延模的流程化和快速化设计;Hadzistevic等[8]开发了基于规则推理的注塑模具设计系统,帮助设计人员进行模具参数计算和模架选择,简化了注塑模具的设计流程。现阶段热压罐成型工艺是应用最广泛的复合材料成型方法,而框架式模具是此种工艺中最常见的成型模具。框架式模具结构形式变化较少,形状规则,支撑结构大多相似,零部件数量繁杂,针对框架式模具的设计,李桂东等[9]引入参数级联驱动概念,建立框架式模具支架的级联参数化模型,提出模具支架的参数化设计方法;张富官等[10]在分析框架式模具结构特点的基础上,提取设计参数,开发了包括型面板和支架在内的模具整体参数化设计系统;田欢欢等[11]则针对模具支撑板的具体排布方式和支撑板通风孔的对齐方式提出了相关算法;韩志仁等[12]采用敏捷开发原则,使用模块化和参数化设计方法提高模具设计效率的同时,给定参数规范值范围,实现了模具的规范化设计。

现阶段各大航空制造企业在设计框架式模具时,虽然已采用数字化方法,但仍需设计人员手动完成绘制草图、创建特征等重复性工作,并对各个支撑板、底板等结构逐个建模。在有限元分析完成需要对模具进行修改时,由于模具各零部件间关系的复杂性,也需要对零部件的诸多尺寸逐个修改。框架式模具的设计工作无论在初始设计还是后续修改阶段,均存在效率低的问题。本文针对复合材料构件框架式成型模具典型结构的设计进行研究,对于初始设计阶段,提出自顶向下的框架式成型模具参数化设计方法并开发相应系统,将需要人工完成的重复性工作全部由参数化设计程序实现,以此为基础,针对模具后续修改阶段效率低的问题,提出参数追溯算法和拓扑结构的参数化设计方法,实现参数变更驱动模具尺寸更新和拓扑结构的快速更改,为复合材料构件成型模具的快速设计及修改提供一种有效的解决方案。

1 结构分析

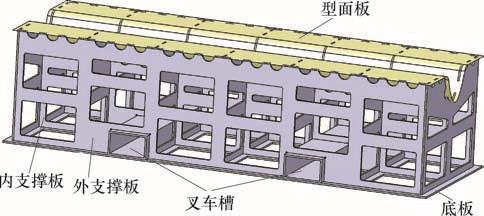

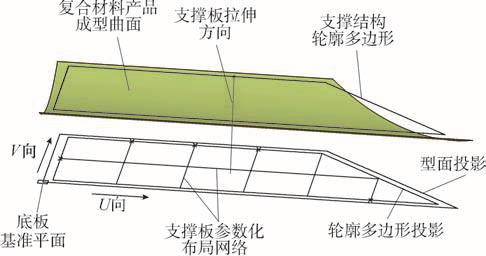

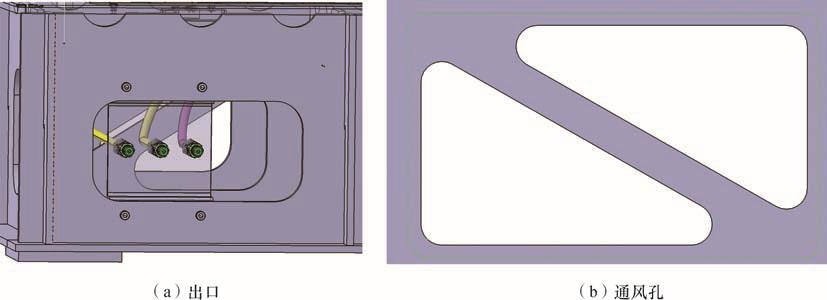

在热压罐成型工艺中复合材料构件依靠模具,需要经过加热、保温等操作后固化成型,对成型模具的温度场分布和热传导性等性能要求较高。具有蛋盒式结构的框架式成型模具结构轻便,支撑板上开有多个散热通风孔,其传热效率较高,模具型面加热快,温度分布较均匀,在飞机制造企业被广泛应用。框架式成型模具由型面板及支撑结构组成,支撑结构包括支撑板、叉车槽及底板,如图1所示。型面板上表面与预浸料接触,用来最终成型复合材料构件[13],下表面与支撑板贴合。支撑板分为内支撑板和外支撑板,按照一定布局呈网格状结构,U、V向支撑板交叉处通过卡槽连接,板上开有若干通风孔和散热孔,以提升模具的传热性能,保证复材产品的成型质量。支撑板结构固定,散热孔和通风孔形状相似。模具下端的底板上侧附有两个叉车槽,其分布位于模具重心的两侧。

图1 复合材料构件框架式成型模具结构

Fig.1 Structure of composite components mold

2 参数化设计

2.1 结构参数提取

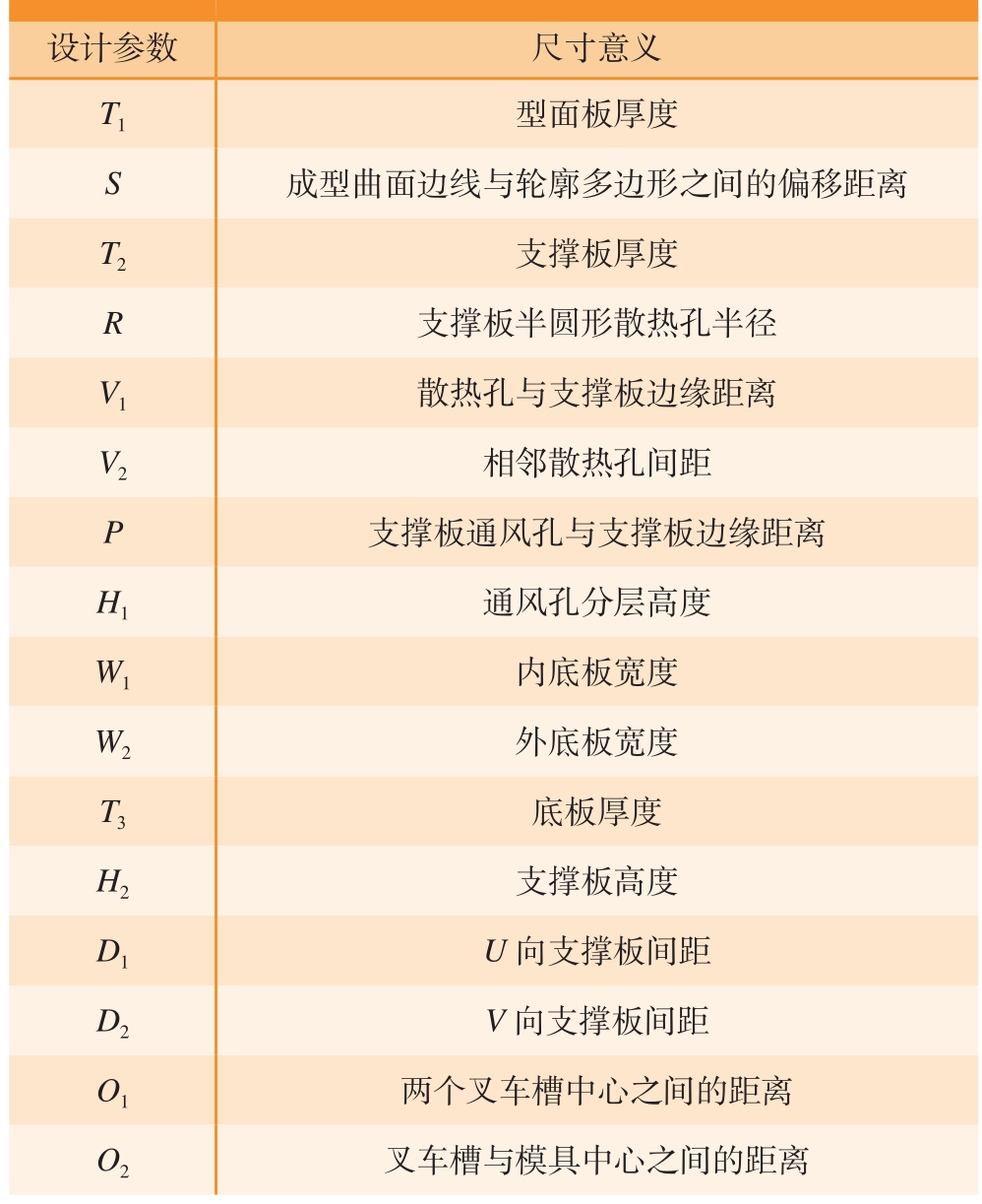

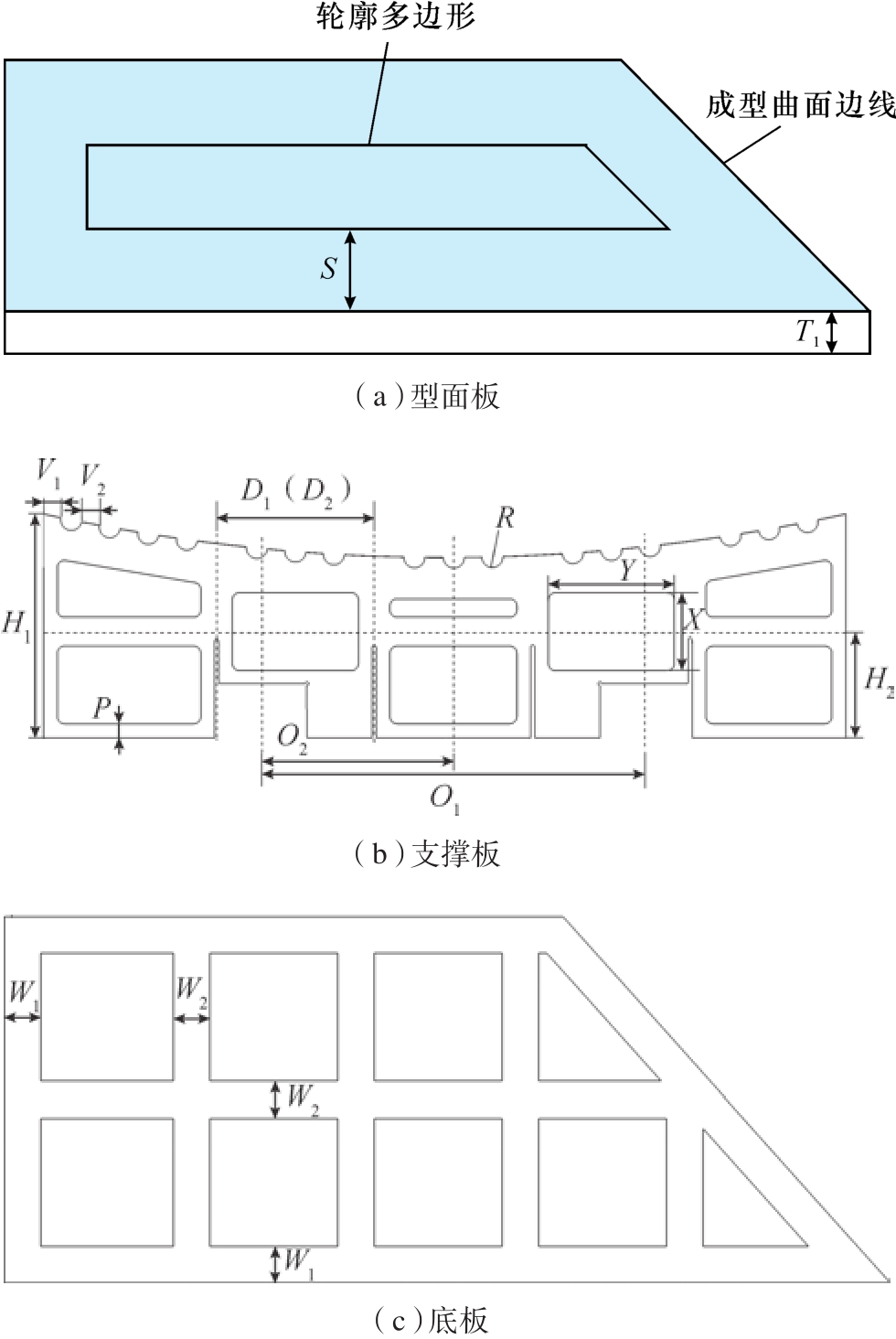

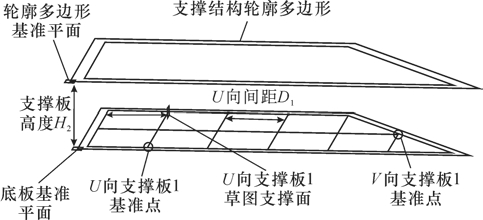

参数化设计技术以几何约束来表达模型的形状特征,同时通过参数定义尺寸约束,以尺寸约束驱动模型的修改[14],因此参数是参数化设计方法的核心。复合材料构件成型模具包含众多尺寸,若在参数化设计过程中全部予以体现则过于繁杂,且无法通过修改少量参数驱动整个模型的修改,因此本文在分析模具结构的基础上,提炼出若干主参数以及次要参数,并建立与尺寸变量之间的关系式,建立全参数驱动的复合材料构件成型模具三维模型。结合图2所示的模具各部分结构示意图,复合材料框架式成型模具设计主参数如表1所示。

表1 复合材料框架式成型模具设计主参数

Table 1 Main design parameters of composites framed-mold

设计参数 尺寸意义T1 型面板厚度S 成型曲面边线与轮廓多边形之间的偏移距离T2 支撑板厚度R支撑板半圆形散热孔半径V1 散热孔与支撑板边缘距离V2 相邻散热孔间距P支撑板通风孔与支撑板边缘距离H1 通风孔分层高度W1 内底板宽度W2 外底板宽度T3 底板厚度H2 支撑板高度D1 U向支撑板间距D2 V向支撑板间距O1 两个叉车槽中心之间的距离O2 叉车槽与模具中心之间的距离

图2 模具各部分结构示意图

Fig.2 Structure diagram of mold parts

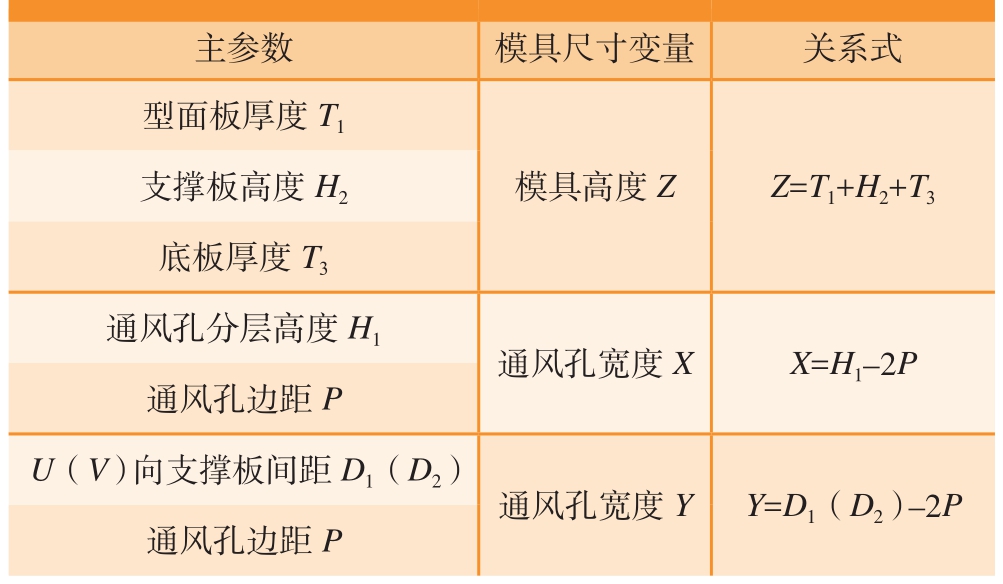

主参数中包含一些控制模具尺寸变量的参数,其与模具尺寸变量之间的关系式如表2所示。主参数决定了模具结构的整体尺寸。除此之外,模具结构中还存在一些决定局部尺寸的次要参数,包括通风孔倒圆角半径,叉车槽型材方钢的宽度、高度和厚度。

表2 主参数与模具尺寸变量的关系式

Table 2 Relationship of main parameters and dimension variables

主参数 模具尺寸变量 关系式型面板厚度T1模具高度Z Z=T1+H2+T3支撑板高度H2底板厚度T3通风孔分层高度H1 通风孔宽度X X=H1–2P通风孔边距P U(V)向支撑板间距D1(D2)通风孔宽度 Y Y=D1(D2)–2P通风孔边距P

2.2 自顶向下的模具设计流程

自顶向下的设计是从产品的顶层出发,按照产品的设计功能和要求,先建立一个顶层基本骨架,在该骨架的基础上进行各个子部件的详细设计方法[15]。这种方法使得各个子部件之间及子部件与骨架之间存在关联关系,由顶层基本骨架管理整个装配体的设计,便于产品各层级之间共享数据和传递设计意图的变更。由于复合材料构件成型模具是一个复杂装配体,各个子部件之间存在尺寸关联及拓扑关系,若采用传统的自底向上的设计方法,不便于协调子部件间的尺寸及空间位置,因此本文采用自顶向下的设计思路规划模具的设计流程,通过建立骨架与子部件间的参数关联,实现模具模型的参数驱动,作为后续参数化修改模型的基础。

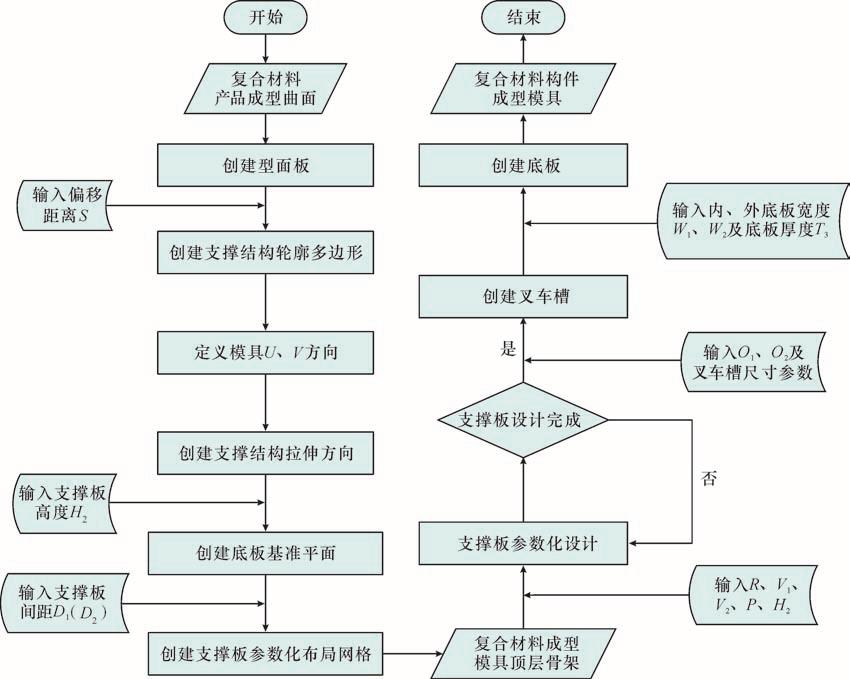

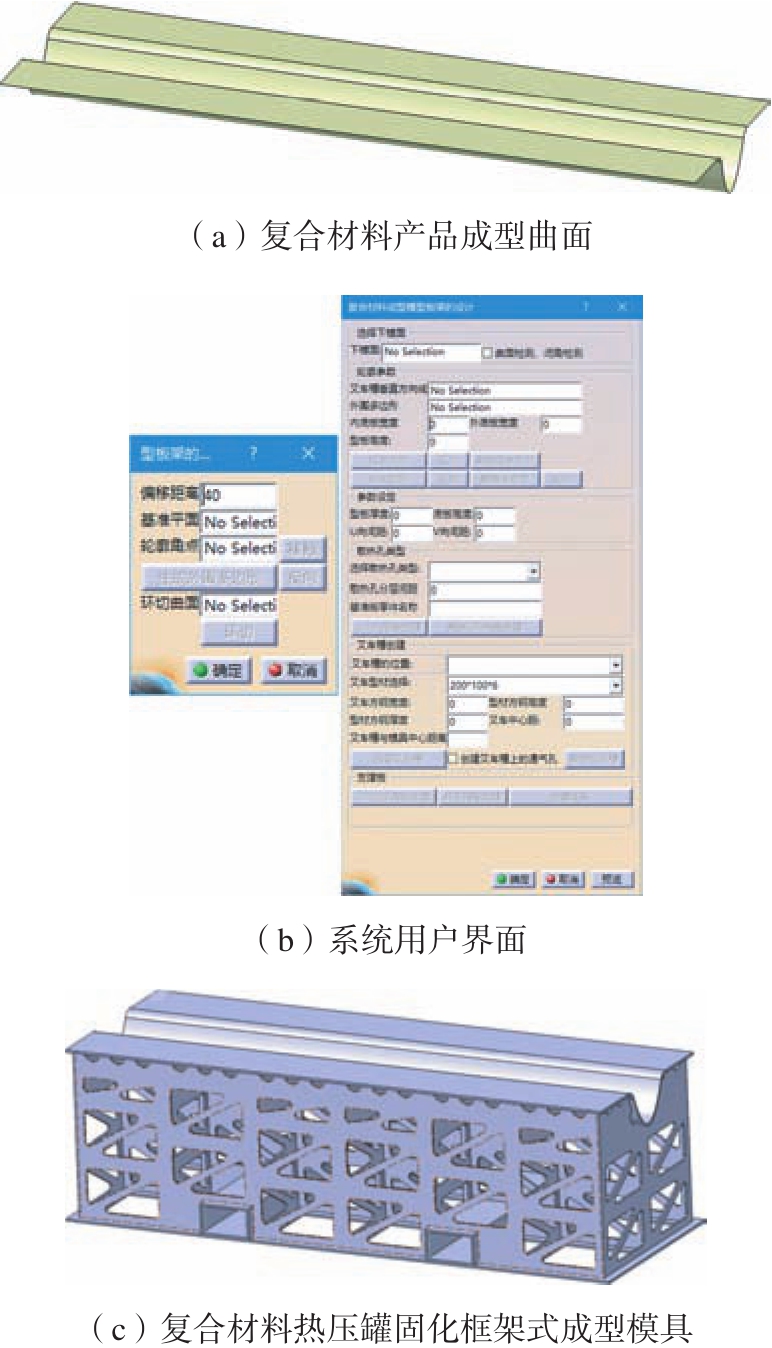

首先由设计人员从复合材料产品三维模型中提取出成型面,经过修补孔洞、延伸、偏置等操作后形成模具所需的复合材料产品成型曲面,设计人员向参数化设计系统输入此成型曲面并创建模具型面板后,输入相关参数以及定义基准,由系统自动生成复合材料成型模具顶层基本骨架。骨架由复合材料产品成型曲面、支撑结构轮廓多边形、底板基准平面及支撑板参数化网格构成,如图3所示,是进行后续支撑结构设计的基础。基于顶层基本骨架,设计人员通过输入预先计算的相关设计参数,对支撑结构进行详细的参数化设计。在对支撑结构进行详细设计时,内支撑板布局遵照支撑板参数化布局网格,外支撑板依据轮廓多边形投影创建,底板定位于底板基准平面,按照参数化布局网格生成底板网格。复合材料成型模具参数化设计的具体流程如图4所示。

图3 复合材料成型模具顶层基本骨架

Fig.3 Top basic skeleton of composite components mold

图4 复合材料成型模具参数化设计流程图

Fig.4 Overall parametric design flow chart of composite components mold

3 参数追溯

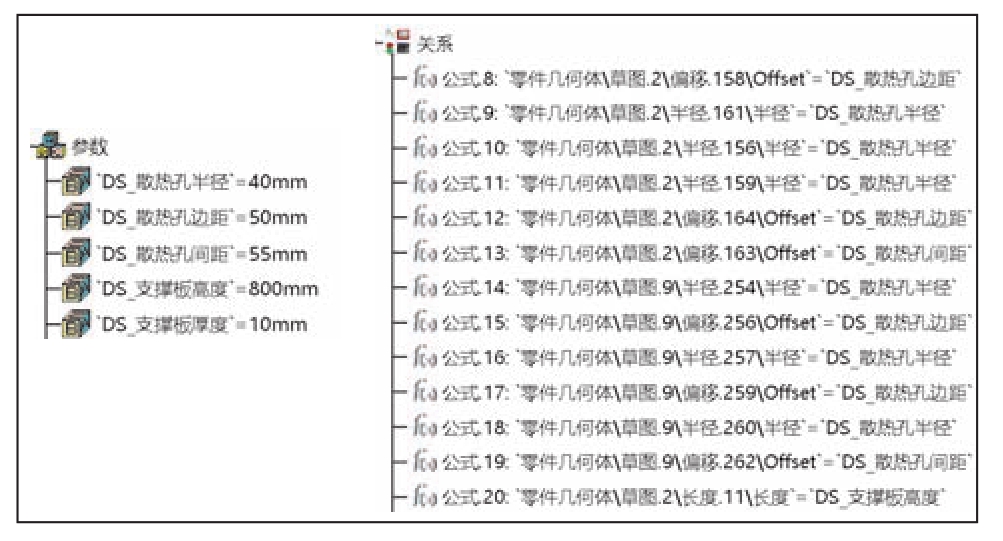

传统的复合材料成型模具设计方法依靠设计人员手动建模,在设计过程中存在大量重复性工作,前文提出的完全程序参数化设计方法虽然能够提高设计效率,且建立了模具的参数化模型,但其中子部件之间及子部件与骨架间的参数关联无法直观体现于生成的模型中,导致设计人员无法迅速了解当前模具的所设参数,设计人员修改模具时也无处输入自己的设计意图。针对此问题,本文结合CATIA知识工程,提出了参数追溯算法。

参数追溯是参数化设计系统自动对设计人员给定的初始设计主参数进行追踪,并将参数添加到三维模型的特征树中,然后创建追溯到的主要参数与模具尺寸变量的关系式,实现参数和参数关联可视化,由此便于设计人员直观获知当前模具的各项主要参数,同时在后续修改模具时也可通过变更特征树上的参数值修改模具尺寸,并驱动模具模型更新。

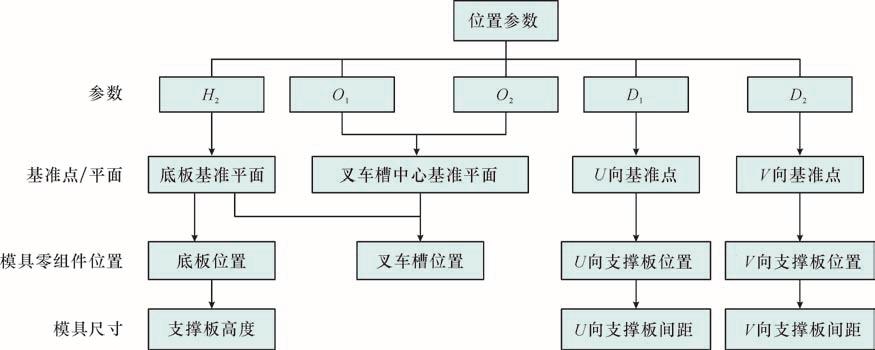

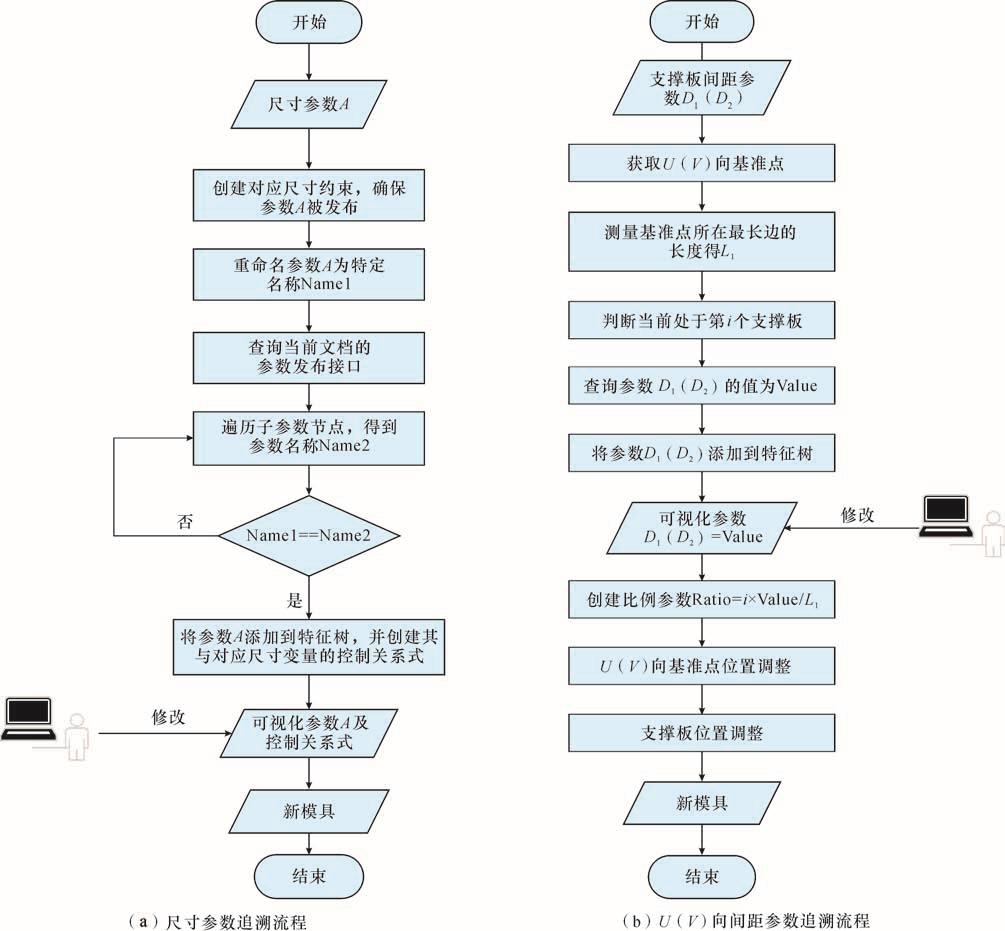

根据参数与模具的主要结构和尺寸变量的关系,将待追溯参数分为尺寸参数和位置参数两类,表1中所列参数1~11为尺寸参数,12~16为位置参数。尺寸参数决定了模具模型草图中的尺寸变量,如散热孔半径R、通风孔边距P等尺寸为支撑板草图中的尺寸,或如型面板厚度T1、支撑板厚度T2等为凸台特征拉伸长度参数;位置参数控制模具顶层基本骨架中基准点和基准平面的位置,其控制关系如图5和6所示。

图5 位置参数与模具元素的控制关系

Fig.5 Control relationship of positional parameters and components of mold

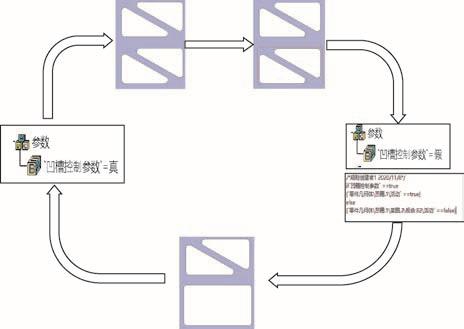

两类待追溯参数有不同的追溯方法,驱动模具模型更新的原理也不同。对一给定尺寸参数A,其追溯和驱动模具模型更新的实现方法如图7(a)所示。

对于位置参数,U(V)向支撑板间距参数D1(D2)与支撑板高度参数H2及叉车槽相关参数O1、O2追溯方法不尽相同。支撑板间距参数的追溯和驱动模具模型更新的实现方法如图7(b)所示。

图7 参数追溯流程图

Fig.7 Flow chart of parameters tracing

对于支撑板高度参数H2及叉车槽相关参数O1、O2,调用接口将其加入特征树,赋值为设计人员给定的初始值,创建与对应基准平面的控制关系式,修改参数时可利用关系式改变基准平面的位置,驱动支撑板下边界、底板和叉车槽位置的更新。

4 模具拓扑结构的参数化设计

模具中的抽真空管路出口通常设置于模具外支撑板的矩形通风孔中,如图8(a)所示。由于参数化模型往往由程序批量生成,不支持个性化定义,若模具中通风孔不符合设置管路出口的要求,或某些结构存在不合理之处,则需设计人员手动修改模具,既降低了设计效率,而且修改后的结构依赖设计人员的经验,也不符合标准化设计理念。

传统参数化设计方法只能实现尺寸参数化,对模型几何拓扑结构的修改则无能为力。面向对象的技术被用于对特征进行描述,使得特征不仅包含了尺寸属性,也包含了拓扑信息[16]。在CATIA中,特征的拓扑信息表现为一布尔类型的参数:活动性(Activity),当该参数值为True时,对应特征即被激活并显示在产品模型中;当该参数值为False时,特征不被激活,不显示在产品模型中。CATIA知识工程中的规则模块允许设计人员编写条件语句,控制某一行为在满足所定义的特定条件时即被触发。综合以上技术基础,以通风孔为例,描述参数化驱动模具拓扑结构特征变更的方法如下。

(1) 在需变更的三角形通风孔处预设一矩形凹槽特征,如图8(b)所示。

图8 抽真空管路系统出口及通风孔的更改

Fig.8 Vacuum pipeline system outlet and modification of vant

(2) 创建一布尔类型的全局参数B,控制凹槽特征的激活与否。

(3) 调用规则模块相应接口,编写条件控制语句:当全局控制参数B的值为True时,凹槽特征的Activity参数值为True,则此处通风孔变为所需形状;当B的值为False时,Activity值为False,则此处通风孔仍为三角形。

图6 位置参数及模具元素示意图

Fig.6 Schematic diagram of reference point and plane

设计人员只需更改全局控制参数的值,即可驱动模型拓扑结构变更,节约了时间成本。通过定义预设凹槽特征的标准,还可消除设计人员的个人经验对结构修改过程的影响,符合标准化设计理念。

5 设计实例

本文使用CAA开发工具开发了基于CATIA平台的复合材料框架式成型模具参数化设计系统,并通过调用接口等方法实现了参数追溯算法及拓扑结构的参数化设计。如图9所示,以某型飞机复合材料构件成型模具的设计为例,其初始设计及后续修改流程如下。

(1) 根据上文提出的参数化设计流程,首先设计人员向系统内导入2760 mm×960 mm的复合材料产品成型曲面,创建型面板,然后在交互界面输入相应参数,参数设置如表3所示,得到成型模具初始数模如图9(c)所示。

表3 主参数具体数值设置

Table 3 Values of main parameters

主参数 数值/mm T1 12 S 60 T2 10 R 40 V1 50 V2 55 P 50 H1 310 W1 100 W2 100 T3 10 H2 800 D1 450 D2 450 O1 1100 O2 550

(2) 根据上文提出的参数追溯算法,程序在生成模具数模的同时,对设计人员输入的结构参数进行识别,采用不同的方法自动进行追溯,并将追溯结果及驱动关系式添加入结构树中,部分参数追溯结果如图10所示。设计人员更改参数值,通过关系式可快速修改模具尺寸。

图10 部分参数追溯结果及关系式

Fig.10 Tracing results and relations of some parameters

(3) 由图9(c)可知,当前模具中通风孔形状为三角形,若需将一处通风孔更改为矩形,只需根据拓扑结构的参数化设计方法,在对应位置预设矩形凹槽特征,创建一布尔参数,编写相应控制规则以控制凹槽特征的激活与否,即可快速修改模具的拓扑结构,如图11所示。

图9 模具参数化设计实例

Fig.9 Example of parametric design of mold

图11 通风孔结构更改示意图

Fig.11 Modification of vant

根据上述流程,设计人员使用模具参数化设计系统可在10 min内完成模具的初始设计及后续尺寸和拓扑结构的修改,而手动完成这一系列工作则需1 h以上。

6 结论

(1) 提出了复合材料热压罐固化框架式成型模具的参数化设计方法,利用自顶向下的设计方法规划了模具的参数化设计流程。使用CAA开发工具开发了基于CATIA平台的复合材料构件框架式成型模具参数化设计系统,并使用实例验证了方法的可行性,结果显示使用系统可大幅缩短模具设计时间。

(2) 引入参数追溯概念,针对不同类型的主要设计参数,提出了不同的参数追溯方法,通过参数驱动模具尺寸更改,解决了修改模具尺寸困难的问题。

(3) 将参数化设计方法与面向对象的技术结合,使用全局参数控制特征的布尔属性,提出了模具拓扑结构的参数化设计方法,可快速对通风孔等结构进行修改,提高了修改模具拓扑结构的效率。

(4) 通常模具在完成初始设计后还需进行有限元分析和优化,需要修改如支撑板厚度、通风孔高度等模具的尺寸和通风孔形状等拓扑结构,以减轻模具重量,改善模具传热性能。本文提出的参数追溯算法及拓扑结构的参数化设计方法可快速变更模具尺寸和拓扑结构,为优化结果反馈入模具的三维模型提供有效途径。

[1]HALE D K.The physical properties of composite materials[J].Journal of Materialsence, 1976, 11(11): 2105-2141.

[2]杜善义.先进复合材料与航空航天[J].复合材料学报,2007, 24(1): 1-12.

DU Shanyi.Advanced composite materials and aerospace engineering[J].Acta Materiae Compositae Sinica, 2007, 24(1): 1-12.

[3]顾轶卓, 李敏, 李艳霞, 等.飞行器结构用复合材料制造技术与工艺理论进展[J].航空学报, 2015, 36(8): 2773-2797.

GU Yizhuo, LI Min, LI Yanxia, et al.Progress on manufacturing technology and process theory of aircraft composite structure[J].Acta Aeronautica et Astronautica Sinica, 2015, 36(8): 2773-2797.

[4]安鲁陵, 李薇, 孙小峰, 等.飞机复合材料构件工装的数字化设计[J].航空制造技术, 2010, 50(6): 74-77.

AN Luling, LI Wei, SUN Xiaofeng, et al.Digital design of assembly jig for aircraft composites structure[J].Aeronautical Manufacturing Technology, 2010, 50(6): 74-77.

[5]匡载平, 梁宪珠, 张西伟, 等.复合材料模具技术[J].航空制造技术, 2016, 59(17): 86-89.

KUANG Zaiping, LIANG Xianzhu, ZHANG Xiwei, et al.Technology of composite mould[J].Aeronautical Manufacturing Technology, 2016, 59(17): 86-89.

[6]LIN B T, CHAN C K, WANG J C.A knowledge-based parametric design system for drawing dies[J].The International Journal of Advanced Manufacturing Technology, 2008, 36(7-8): 671-680.

[7]WANG Y L, HU X G.Research on templated-based parameterized structure design for drawing dies[C].Second International Conference on Digital Manufacturing & Automation, Zhangjiajie, 2011.

[8]HADZISTEVIC M, MATIN I, HODOLIC J, et al.Rule base reasoning in the knowledge-based mould design system[J].Tehnicki Vjesnik, 2014, 21(5): 1143-1148.

[9]李桂东, 周来水.复合材料构件成型模具设计方法[J].南京航空航天大学学报, 2009, 41(6): 777-782.

LI Guidong, ZHOU Laishui.Design method for composite component mold[J].Journal of Nanjing University of Aeronautics &Astronautics, 2009, 41(6): 777-782.

[10]张富官, 安鲁陵, 李汝鹏.复合材料构件成型模具的参数化设计[J].宇航材料工艺, 2008, 38(6): 10-14.

ZHANG Fuguan, AN Luling, LI Rupeng.Parameterized design of molding tool for composite component[J].Aerospace Materials &Technology, 2008, 38(6): 10-14.

[11]田欢欢, 安鲁陵.飞机复合材料构件成型模具型板架参数化设计[J].航空制造技术, 2015, 58(1): 119-121.

TIAN Huanhuan, AN Luling.Parametric design of mold plate rack for aircraft composites component[J].Aeronautical Manufacturing Technology, 2015, 58(1): 119-121.

[12]韩志仁, 贾琛, 何万飞, 等.复合材料模具模块化、规范化、数字化快速设计研究[J].航空制造技术, 2017, 60(18): 79-82, 92.

HAN Zhiren, JIA Chen, HE Wanfei, et al.Research on modularization, standardization and digital rapid design in composite molds[J].Aeronautical Manufacturing Technology, 2017, 60(18): 79-82,92.

[13]毕凤阳.面向大幅面CFRP制件的框架式模具设计系统关键技术研究[D].哈尔滨: 哈尔滨工业大学, 2014.

BI Fengyang.Research on key technologies of computer aided design system for large size CFRP parts framed-mould[D].Harbin:Harbin Institute of Technology, 2014.

[14]张峰, 李兆前, 黄传真.参数化设计的研究现状与发展趋势[J].机械工程师, 2002(1): 13-15.

ZHANG Feng, LI Zhaoqian, HUANG Chuanzhen.The research status quo and development trends of parameterized design[J].Mechanical Engineer, 2002(1): 13-15.

[15]齐从谦, 崔琼瑶.基于参数化技术的CAD创新设计方法研究[J].中国机械工程, 2003, 14(8): 681-683.

QI Congqian, CUI Qiongyao.Research on innovation design method of CAD based on parametric technology[J].China Mechanical Engineering, 2003, 14(8): 681-683.

[16]魏晓东.飞机装配工装快速设计技术研究与系统开发[D].南京: 南京航空航天大学, 2019.

WEI Xiaodong.Research and system development of rapid design technology for aircraft assembly tooling[D].Nanjing: Nanjing University of Aeronautics and Astronautics, 2019.