飞机发动机钣金机匣是由各部分具备不同结构和功能要求的组合件焊接而成的,是一种典型的薄壁焊接件,冲压和焊接过程中都会导致机匣发生变形,影响机匣精度[1–2]。现阶段解决机匣变形的主要措施是在机匣冲压焊接完成后,技术工人手工敲击机匣变形部位,以期减小机匣的变形偏差。这种方法主要依靠技术工人的经验、效率低、成品率低。此外,针对圆筒件还有挤压法、碾压法、辊矫法,以上方法往往因为对设备的要求较高,难以适应端部含有部件的机匣,应用范围较窄[3]。本文提出一种飞机发动机机匣的精密校形工艺,该工艺在机匣冲压焊接之后,利用板材液压成形的原理,借助橡皮囊液压加载,实现校正机匣冲压和焊接过程中所累积的圆度误差,从而提高机匣零件的成形精度。

板材液压成形研究方法主要有试验方法、解析法、数值模拟方法[4]。王仲仁等[5]介绍了板材液压成形的受力分析及省力特性。林艳丽等[6]对管材自由胀形过程进行了理论分析,研究了影响椭圆形状的主要因素及其对测试结果的影响。结果表明,影响椭圆形状的主要因素是管材胀形区长度和约束模具圆角半径。谢邵辉等[7]基于有限元增量理论和BWC壳单元提出了一种新的快速模拟橡皮囊液压成形的算法。王淼等[8]研究了影响橡皮囊液压成形数值模拟回弹预测精度的关键因素,并进行了试验验证,提高了零件回弹预测精度。以上研究只是在钣金件生产过程中,主要借助橡皮囊液压成形机用于飞机钣金件折弯、翻边等液压成形,橡皮囊液压加载用于薄壁焊接机匣校形还有待研究。

本文以某机匣为研究对象,该机匣主体为不锈钢薄壁筒形件,通过薄壁不锈钢板冲压后人工卷制而成,随后与两端部件通过焊接固定。该工艺由于人工卷筒精度不高、薄壁不锈钢材料焊接变形较大导致机匣圆度误差较大。为降低误差,借助FEM研究某机匣橡皮囊校形工艺,模拟确定了橡皮囊校形压力,并通过试验验证了有限元分析结果,为提高机匣的制造精度和生产效率奠定了基础。

1 钣金机匣橡皮囊校形原理

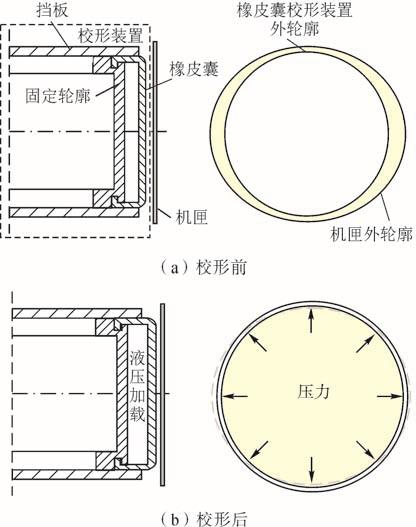

校形原理如图1所示,通过放入机匣的一个橡皮囊校形装置实现校正。依据橡皮囊充液后的趋圆性,同时橡皮囊对机匣内部加压,当压力达到一定值,机匣局部发生塑性变形,校正机匣的形状尺寸。

图1 校形原理示意

Fig.1 Schematic diagram of alignment principle

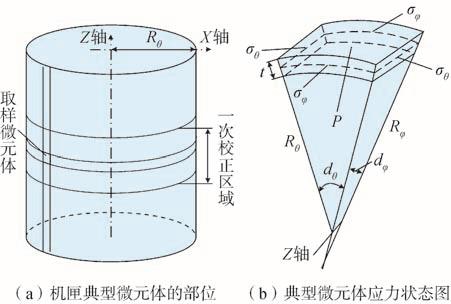

取校形区域的局部微元分析,如图2所示,由拉普拉斯方程推导可得

图2 微元体上受力分析图

Fig.2 Force analysis diagram on micro element body

式中,Rθ为圆周向曲率半径;Rφ为母线曲率半径;σφ为轴向应力;σθ为圆周向应力;P为内部校形压力;t为机匣薄壁区域壁厚。

对于准圆柱壳,母线曲率半径为无穷大,化简后可得校形压力与壳体厚度及材料流动应力成反比,与曲率半径成反比,所需内压力P的理论值为

由于机匣平面所受压力远小于面内应力,按平面应力来考虑,由Mises屈服准则为

式中,Rθ为圆筒半径;σs为校正时材料流动应力;β为中间主应力系数;t为圆筒厚度。由上式可知要得到机匣校形内压P,需要知道机匣内半径Rθ、壁厚t及对应的校形区应力σs。要达到校形效果,则材料的流动应力应在屈服极限附近σ0.2=σs。下文将从试验和有限元的方法对本工艺进行分析验证。

2 薄壁筒形件校形仿真分析

2.1 有限元建模

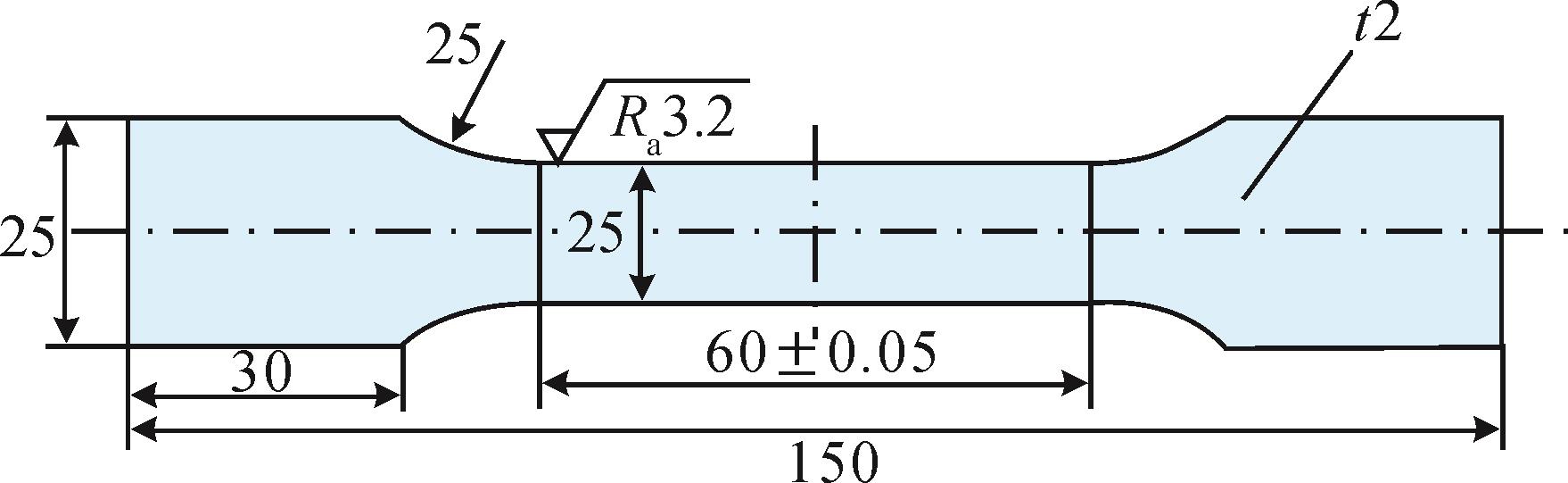

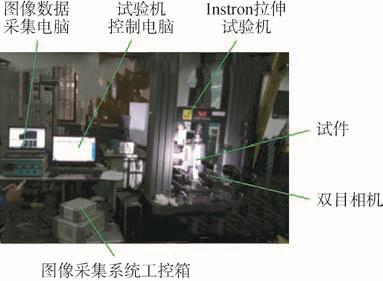

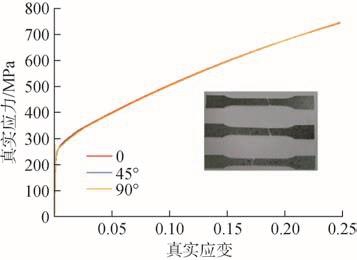

分析与压气机机匣基本特征相同的薄壁筒形件橡皮囊校形过程是薄壁焊接压气机机匣实现精确校形的基础,也能为校形工艺参数的确定及橡皮囊校形装置的研制提供参考依据,同时减少昂贵的压气机机匣试验件用量。有限元模拟是工艺优化的重要手段,在板材有限元模拟中有很多学者做了相关研究工作[9–12],本文使用LS–DYNA通用有限元模拟软件,以薄壁焊接筒形件为研究对象,对橡皮囊校形过程的塑性变形机理及校圆行为进行解释。薄壁筒形件采用壁厚2 mm的0Cr18Ni9轧制板材,取板材拉伸方向与轧制方向成0、45°和90°的试件进行单轴拉伸试验,试验所需试样尺寸参考GB/T 228.1—2010标准制备(图3)。试验装置如图4所示,由INSTRON5982电子拉伸试验机和XJTUDIC三维数字散斑动态应变测量分析系统组成。INSTRON5982 试验机可用于材料拉伸、弯曲和压缩试验,最大载荷100 kN,试验加载速度为0.00005~1016 mm/min,载荷测量精度±0.5 N; XJTUDIC三维数字散斑动态应变测量分析系统是一种光学非接触式三维形变测应变量系统,采用散斑数位影像相关法(Digital image correlation,DIC)结合双目立体视觉测量技术,应变测量范围为0.005%~2000%。真实应力–应变曲线如图5所示。

图3 板材拉伸试样尺寸(mm)

Fig.3 Sheet tensile specimen size (mm)

图4 拉伸试验装置

Fig.4 Tensile test device

图5 薄壁筒形件材料真实应力–应变曲线

Fig.5 True stress–strain curve of thin-walled tubular parts

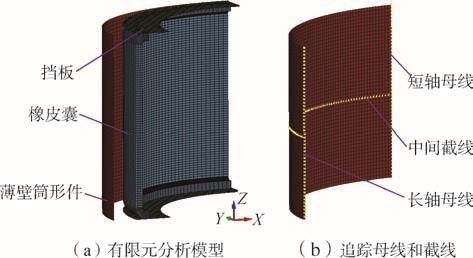

以直径483 mm(内径)、壁厚2 mm、长250 mm、初始跳动30 mm的薄壁焊接0Cr18Ni9筒形件进行橡皮囊校形模拟,取1/4对称模型建立薄壁筒形件有限元分析模型,如图6所示。薄壁筒形件选用壳单元网格,采用4节点四边形单元进行离散化,材料模型为3参数Barlat模型,参数如表1所示,取摩擦系数μ=0.125。轮毂对橡皮囊的约束作用可通过对橡皮囊施加节点约束简化,故舍去。橡皮囊采用6面体8节点单元进行体网格划分,材料模型为MOONEY–RIVLIN,参数如表2所示。挡板设置为刚体。在橡皮囊内表面施加压力加载。为观察零件变形行为,对零件中间截面轮廓线、椭圆短轴和长轴所在母线进行追踪,统计截面周长和母线截面轮廓变化(图6(b))。

表1 薄壁筒形件材料参数

Table 1 Material parameters of thin walled cylindrical parts

质量密度/(g·cm–2)屈服强度σ0.2/MPa抗拉强度σb/MPa弹性模量/GPa泊松比 板厚方向性系数r0/r45/r90 7.85 239 816 208 0.28 0.94/1.08/0.87

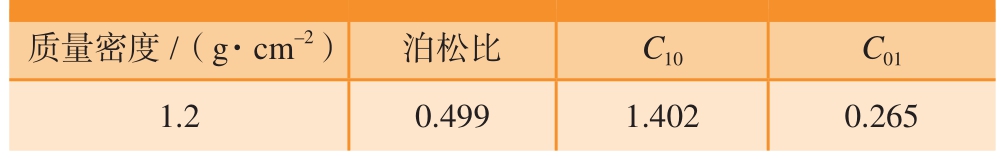

表2 橡皮囊材料参数

Table 2 Rubber bag material parameters

质量密度/(g·cm–2) 泊松比 C10 C01 1.2 0.499 1.402 0.265

图6 有限元模型

Fig.6 Finite element model

2.2 薄壁筒形件校形有限元分析

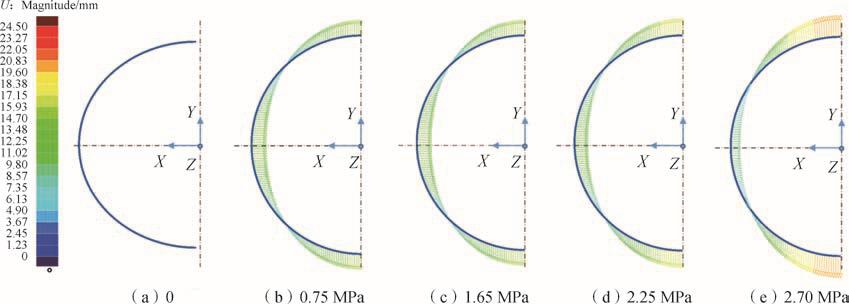

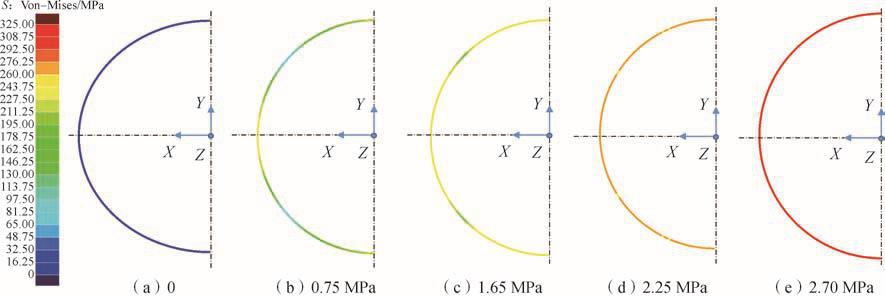

从图7筒形件中间截面节点位移矢量云图中可知,随着校形压力的增大,截面长轴缩短,短轴伸长,曲率趋向于一致。当校形压力进一步加大,截面开始整体胀大。由图8截面节点等效应力云图可以看出,压力加载校形过程中,在弹性阶段筒形件内壁承载内压增大时通过曲率半径减少来分担载荷,圆周各个部位的曲率半径趋于一致,橡皮囊几何调节将筒形件撑圆。形位误差随着校形压力的增大,截面径向圆跳动减小(图9)。随着校形压力逐步增大,筒形件局部开始发生塑性变形时,硬化作用使已变形部位流动应力增高,承载能力增强,暂停变形;邻近的未变形或变形小的区域变形,物理调节使变形均匀化,由于校形压力控制加之硬化作用使筒形件不会过度胀大。当校形压力进一步增加,筒形件处于塑性变形阶段,显著胀大。

图7 中间截面节点位移矢量云图

Fig.7 Middle section node displacement vector cloud map

图8 中间截面节点Von–Mises应力云图

Fig.8 Visualization of Von–Mises stress on middle section nodes

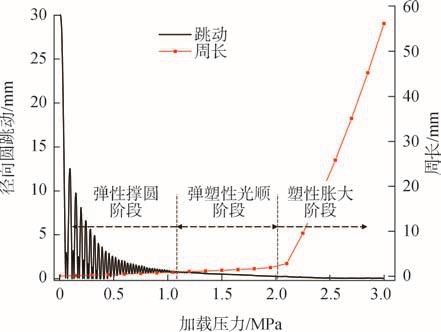

从截面跳动和截面周长随校形压力变化来看(图9),筒形件形状随校形压力变化,可分为弹性撑圆阶段、弹塑性光顺阶段和塑性胀大阶段。校形压力小于1.0 MPa属于弹性撑圆阶段,该阶段存在振荡是由于初始阶段橡皮囊与零件间存在间隙,橡皮囊率先与筒形件短轴接触,加载压力较低导致橡皮囊刚度不足,致使模拟过程中筒形件与橡皮囊之间往复振荡。跳动减小主要发生在弹性撑圆阶段,在该阶段橡皮囊将筒形件整体撑圆。随着校形压力进一步增大,筒形件跳动开始缓慢减少,压力增大使筒形件变形更加光顺,进一步提高圆度,筒形件截面周长发生线弹性膨胀。压力超过2.2 MPa,进入塑性胀大阶段,筒形件截面周长开始显著增长,筒形件被永久胀大。

图9 截面径向圆跳动和周长随校形压力变化

Fig.9 Radial runout and circumference of section varying with alignment pressure

2.3 校形回弹分析

橡皮囊压力卸载后,筒形件会发生弹性回复;校形压力过小,筒形件发生较大弹性回复,校形效果差;校形压力过大,筒形件会被胀大,不能满足要求。对回弹后筒形件轮廓和跳动进行分析,可确定筒形件校形压力,判定最终筒形件的校形效果。故取成形后第10~20计算步进行回弹计算,分析不同压力下筒形件回弹及胀大情况。为进一步表述筒形件胀大情况,根据圆周计算公式,在此定义筒形件等效半径。

式中,Kr为等效半径;L为在有限元后处理中测得的1/4截面周长。

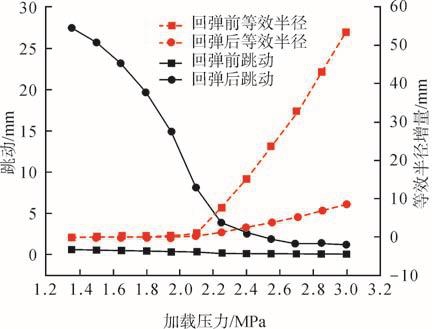

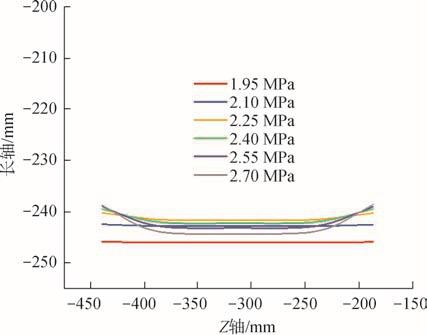

从图10回弹前后跳动和等效半径随校形压力变化中可以看到,低压阶段筒形件弹性回复较明显,2.1 MPa校形压力附近筒形件未明显胀大,且回弹后截面跳动最小,是最佳校形压力。最佳校形压力在式(2)计算的极限承载压力范围内(1.9~2.2 MPa),对应β=1.05,校形后跳动可在5 mm左右。校形压力进一步增大,筒形件跳动会进一步减少,最低可达1 mm左右。超过2.7 MPa筒形件跳动不再减少,但是由于处于塑性阶段,弹性回复较小,固定在1 mm,筒形件直径一直缓慢增长。可见橡皮囊校形跳动最小值为筒形件胀大之后的回弹值。从不同校形压力下的轴向截面轮廓线来看(图11),随着校形压力的增大,长轴截面轮廓线整体向筒形件内平移(趋圆过程)。随着校形压力进一步增大,2.4 MPa以后筒形件逐渐被胀大,校形区域与非校形区域径向偏差逐渐变大,即筒形件校正区域开始整体胀大,回弹后截面形状会趋近于鼓形。

图10 回弹前后截面跳动和等效半径变化

Fig.10 Cross section runout and equivalent radius change before and after springback

图11 回弹后短轴母线轮廓线

Fig.11 Bus profile of short shaft after rebound

3 薄壁筒形件校形影响因素

从式(2)中可以看出,筒形件校形过程中与零件直径、壁厚和材料等参数相关。此外,筒形件形状会影响到橡皮囊与筒形件的接触状态,最终会对橡皮囊校形效果产生影响。为探究影响校形质量的影响因素,对不同初始直径、初始跳动和初始壁厚的筒形件进行校形分析,并考虑橡皮囊轴向长度影响,分析在不同校形压力阶段各参数对筒形件径向圆跳动和轴向校形区域的影响。设计各分析组筒形件尺寸如表3所示,其他有限元分析设置同上。为方便对不同壁厚和不同直径的筒形件进行纵向比较,定义等效压力。

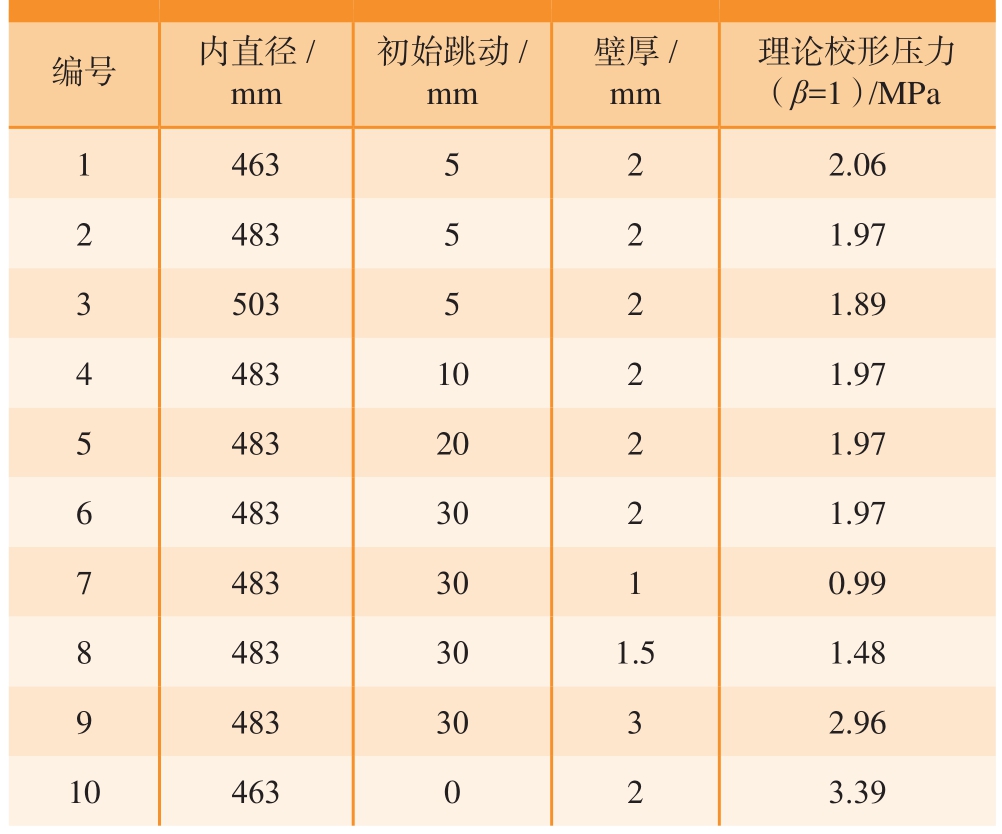

表3 分析组薄壁焊接筒形件尺寸

Table 3 Dimensions of thin-walled welded cylindrical parts of the analysis group

编号 内直径/mm理论校形压力(β=1)/MPa 1 463 5 2 2.06 2 483 5 2 1.97 3 503 5 2 1.89 4 483 10 2 1.97 5 483 20 2 1.97 6 483 30 2 1.97 7 483 30 1 0.99 8 483 30 1.5 1.48 9 483 30 3 2.96 10 463 0 2 3.39初始跳动/mm壁厚/mm

式中,Pr为等效压力;Pt为式(2)计算的理论校形压力,MPa;P为在实际仿真的加载压力,MPa。

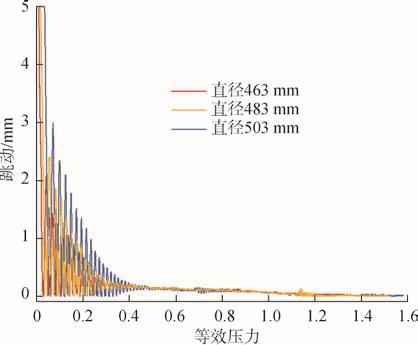

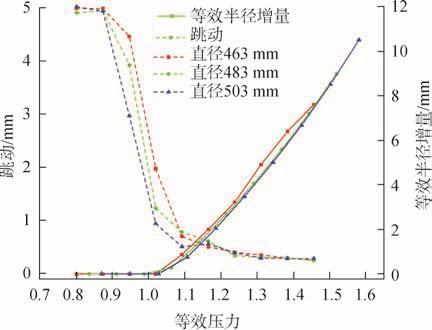

3.1 工件初始直径

从图12可以看出,不同筒形件初始直径在校形过程中的弹性振荡区间存在差异,随直径增大弹性振荡压力区间变长。这是由于橡皮囊尺寸不变,橡皮囊与零件间隙变大,导致弹性振荡阶段往复振荡幅度增长,橡皮囊最终膨胀程度也相应增大,使最终趋稳压力值变大,弹性振荡压力区间扩大。结合不同校形压力下回弹后筒形件跳动和等效半径变化(图13)可知,虽然在胀形趋圆阶段,在筒形件不被明显胀大的校形压力区间,不同直径筒形件趋圆程度一致。但是受回弹的影响,在等效压力为0.90~1.10区间,相同等效压力值时,筒形件初始直径的校形效果更好,此时筒形件等效半径增量较小。但等效压力大于1.15后,不同直径筒形件跳动变化趋于一致,此时筒形件半径增量已超过1 mm,不符合校形要求。

图12 不同初始直径下截面跳动随校形压力变化

Fig.12 Runout of lower sections with different initial diameters varying with alignment pressure

图13 不同初始直径下回弹后筒形件跳动和等效半径变化

Fig.13 Runout and equivalent radius change of the cylinder after springback under different initial diameters

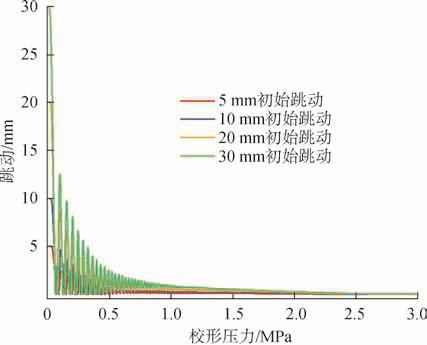

3.2 工件初始跳动

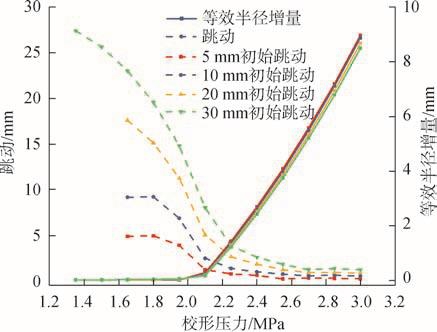

从图14可以看出,不同筒形件初始跳动对校形过程中筒形件弹塑性阶段趋圆有一定影响,对塑性阶段趋圆没有影响,不会影响筒形件校形压力区间。初始跳动增大,橡皮囊与零件间存在的振荡距离相应增长,导致弹性振荡阶段往复振荡幅度变大。初始跳动增大,对应椭圆截面长轴初始曲率减小,筒形件局部校正所需的压力增大,则在低压力区间,相同压力下,跳动增大。但是当压力超过一定值,达到塑性,截面都趋近于曲率相等的圆,初始跳动的影响不再显著。

图14 不同初始跳动下截面跳动随校形压力变化

Fig.14 Cross section runout changes with the adjustment pressure under different initial runout

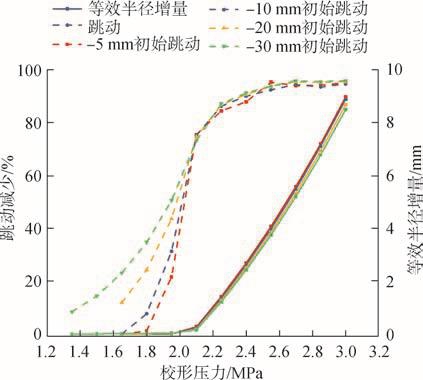

结合不同校形压力下的回弹后筒形件跳动和等效半径变化可知(图15),筒形件的初始跳动增大,校形压力区间相应增长,最佳校形压力区间相同均在2~2.1 MPa附近。校形压力超过2.1 MPa,进入筒形件被明显胀大的塑性成形阶段,初始跳动值与回弹后跳动值依旧成线性相关,但是筒形件胀大回弹量趋近于一致。当校形压力超过2.6 MPa,随着校形压力增大,筒形件的跳动减少量也不再改变。从跳动减少与初始跳动比值中可以看出(图16),筒形件的初始跳动对校正阶段筒形件回弹影响较大,在理论校形压力值范围附近,初始跳动越大筒形件回弹越小,校正效果越好。5 mm初始跳动仅能校正21%,30 mm初始跳动即可校正50%,校形压力增大可提高校正效果,且不同初始跳动下的校正比率开始趋近于一致,最大可校正75%。

图15 不同初始跳动下回弹后筒形件跳动和等效半径变化

Fig.15 Runout and equivalent radius variation of cylinder parts after springback under different initial runout

图16 回弹后跳动减少量与初始跳动比值变化

Fig.16 Change of ratio between reduced runout and initial runout after rebound

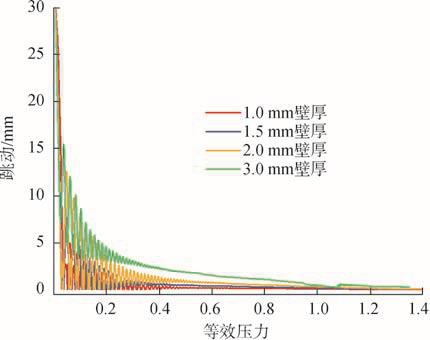

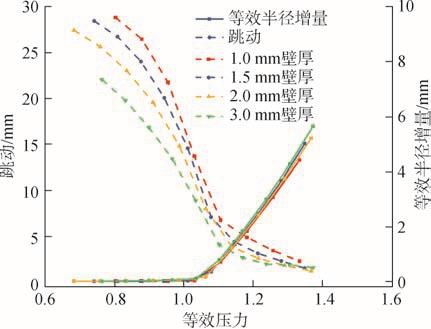

3.3 工件壁厚

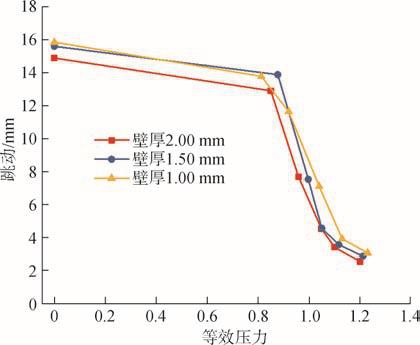

从图17~18可以看出,不同筒形件初始壁厚对校形过程中3个阶段趋圆都有一定影响。由于筒形件壁厚增大,筒形件刚度越大,导致弹性振荡阶段往复振荡幅度变小。在校形阶段,相同等效压力下,筒形件壁厚不同,校形效果存在差异,壁厚较薄的筒形件易产生变形,趋圆效果要略优于壁厚较厚的筒形件,但是进入塑性阶段,不同壁厚筒形件校形效果趋近于一致。

图17 不同初始壁厚下截面跳动随校形压力变化

Fig.17 Under different initial wall thickness, cross section pulsation changes with adjustment pressure

4 薄壁筒形件单步校形试验研究

从薄壁筒形件有限元模拟结果可以看出,筒形件的初始直径、跳动和壁厚对最终筒形件跳动校正效果有影响。为验证有限元分析结果,选取筒形件壁厚为1.0 mm、1.5 mm和2.0 mm,外径为485 mm,长度为250 mm的薄壁筒形件进行校形试验并分析其变形特征,与模拟结果进行对比。筒形件由牌号为0Cr18Ni9不锈钢轧制板材卷制焊接而成,轧制方向为薄壁筒形件轴向,初始径向圆跳动为15 mm左右。

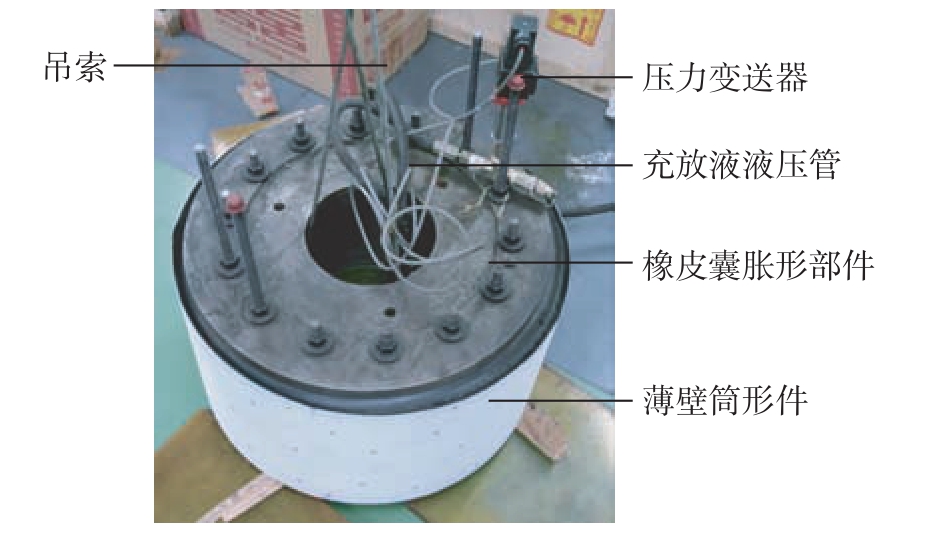

4.1 薄壁筒形件校形试验设置

校形试验过程如图19所示,试验装置主要包括橡皮囊胀形部件、液压系统和升降系统3个部分。橡皮囊胀形部件液压系统最大压力10 MPa,采用小型龙门吊、吊索配合安装在胀形部件上的吊环螺栓组成升降系统,实现胀形部件的升降。检测橡皮囊内介质压力的液压传感器为T20J带GDM插件压力变送器,准确度等级0.2级,测量范围为0~10 MPa,回差0.1%FS,温度影响±0.1%/10 ℃,负责测量橡皮囊内介质压力。试验过程中,对薄壁筒形件校形前以及校形压力达到0.85等效压力后,每增加0.1等效压力时对筒形件外轮廓进行逆向扫描。

图19 XJTUOM测量系统

Fig.19 XJTUOM measuring system

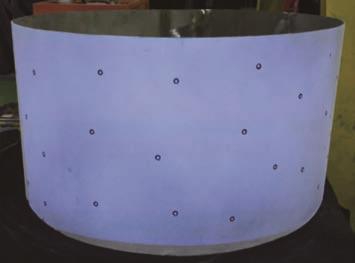

采用图20所示的XTOM工业型光学面扫描系统对筒形件外轮廓进行形面逆向,观测校形前后圆筒母线和圆周截面变化。测量系统单幅测量幅面为300 mm×400 mm,测量速度为单幅1~2 s,单幅获取点云数据30万左右,点间距为0.2 mm,测量精度为0.02 mm。为防止零件反光影响测量效果,圆筒件外表面喷涂显像剂,采用多幅扫描后进行全局匹配自动化完成拼接,零件表面贴标志点用于多视扫描自动拼接坐标转换(图21)。

图18 不同初始壁厚下回弹后筒形件跳动和等效半径变化

Fig.18 Runout and equivalent radius variation of cylinder parts after springback under different initial wall thickness

图20 校形试验过程

Fig.20 Alignment test process

图21 喷涂显像剂和贴标志点之后筒形件

Fig.21 Cylindrical parts sprayed with developer and labeled

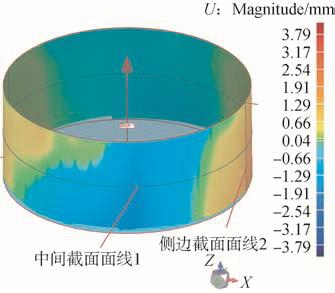

在点云处理软件Geomagic Studio2013中对扫描获取的点云数据进行处理生成面片(20万左右),点云处理过程中去除体外弧点和非连接项,面片处理过程中去除钉状物,并进行快速光顺。采用目标圆柱体征对点云进行拟合,并进行坐标变换使圆柱体中心轴与Z轴重合。提取中间截面线1节点进行跳动分析,侧边截面线2节点分析零件母线轮廓变化,如图22所示。由于中间截面线匹配误差较小,被测量圆柱面轴线与基准圆柱轴线同轴,故可认为此处径向圆跳动误差等于圆度误差。

图22 薄壁筒形件偏差云图和截线提取位置

Fig.22 Deviation cloud map and location of transversal extraction for thin-walled cylindrical parts

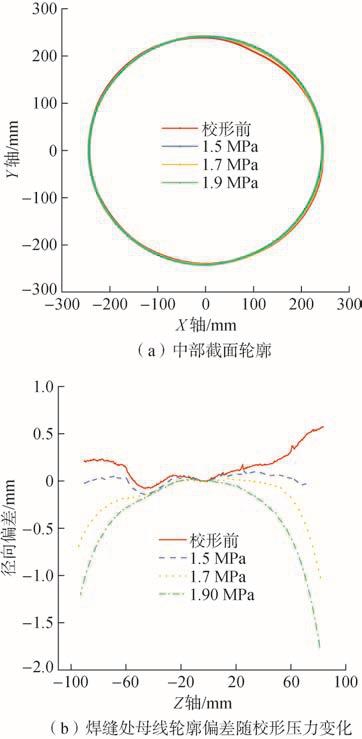

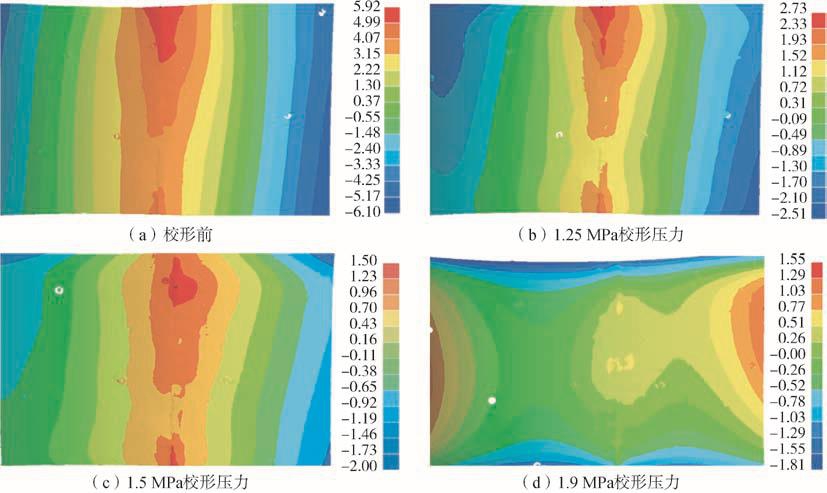

以壁厚为1.5 mm的筒形件进行变形特征分析。图23为薄壁筒形件校形前后俯视图,可见校形后工件趋圆程度明显改善。从零件在不同校形压力下中部截面轮廓和焊缝处母线轮廓偏差变化(图24)中可见,随着校形压力增大,筒形件中间截面轮廓趋近于圆形,在校形区域光顺程度得到提高。但当校形压力在1.7 MPa和1.9 MPa时,筒形件被胀大,表现为为焊缝处母线轮廓随校形压力加大,开始趋近于鼓形,与模拟分析趋势一致。

图23 1.5 mm壁厚薄壁筒形件零件俯视图

Fig.23 Top view of 1.5 mm wall thickness and thin wall tubular parts

图24 薄壁筒形件校形试验结果

Fig.24 Alignment test results for thin-walled cylindrical parts

薄壁筒形件误差最大处为焊缝区域,以焊缝区域作为观测对象,对焊缝区域单张扫描形面与直径为485 mm的理想圆柱特征拟合,获取形面偏差云图,如图25所示。可得,校形前筒形件在焊缝区域最大偏差为12.02 mm,偏差集中在靠近焊缝处,随校形压力增大焊缝区域特征匹配偏差开始减小,在1.5 MPa时减小至3.5 mm;当校形压力进一步增大至1.9 MPa,匹配偏差改善至3.36 mm,但此时筒形件胀大,造成筒形件成鼓形最大偏差已不是出现在焊缝区域,而是集中在筒形件上下边缘。焊缝区域缺陷改善主要集中在筒形件显著胀大之前。

图25 1.5 mm壁厚薄壁筒形件焊缝区域圆柱特征拟合偏差云图

Fig.25 Deviation cloud map of cylinder feature fitting in weld area of 1.5 mm wall thickness and thin-wall tubular parts

4.2 校形模拟与试验结果对比

图26为不同壁厚筒形件校形试验结果,在等效压力区间(0.9~1.1),相同等效压力不同初始壁厚下跳动校正趋势一致,工件壁厚越大,对应跳动越小,即校形效果越好。在1.05等效压力下不同壁厚筒形件跳动在4.5~6.5 mm之间,相对于初始跳动,工件跳动减少了57%~70%,与模拟获取的不同壁厚下筒形件跳动校正偏差范围60%~75%一致。

图26 截面跳动随筒形件壁厚变化

Fig.26 Section runout varying with wall thickness of cylindrical parts

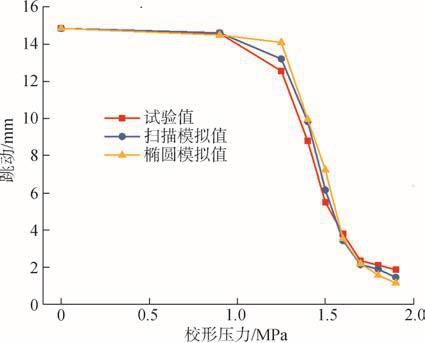

通过对1.5 mm壁厚筒形件有限元模拟结果与试验结果、两种有限元模型进行对比,第1种筒形件模型为初始跳动15 mm的简化椭圆模型;第2种为扫描有限元模型,筒形件为校形前实际扫描出的筒形件几何模型,其余设置均相同。从模拟与试验结果来看(图27),简化椭圆模型与试验结果最大偏差为23%,略高于扫描有限元模型的21%,扫描有限元模型还包括局部焊接变形小缺陷,更符合实际情况,故模拟偏差较小。但是两种有限元模型跳动变化趋势与实测值一致,在校形压力区间两种有限元模型差别不大,采用简化椭圆模型能够表征校形过程中工件径向圆跳动缺陷。

图27 不同有限元模型1.5 mm壁厚筒形件模拟结果对比

Fig.27 Comparison of simulation results of 1.5 mm wall thickness cylindrical parts with different finite element models

5 结论

(1)通过有限元模拟确定薄壁筒形件随校形压力变化,工件变形可分为出现几何调节的弹性撑圆阶段、物理调节为主的弹塑性光顺阶段和塑性胀大阶段;在略高于理论校形压力的1.05等效压力下,筒形件没有明显胀大,同时跳动校正效果最好,是最佳校形压力。

(2)获得了主要工艺条件对橡皮囊校形的过程和校形质量的影响规律,在0.9~1.1等效压力区间,筒形件的初始直径、跳动和壁厚对最终筒形件跳动校正效果有影响,但对工件轴向校形区域影响较小,增大工件初始直径、初始壁厚和初始跳动,校形后工件跳动的减少量相应增长,但是由于零件校形后回弹,筒形件跳动最大校正量不会超过75%。

(3)对筒形件进行橡皮囊校形试验,筒形件焊缝区域缺陷改善主要集中在筒形件显著胀大之前,验证校形工艺可行。对不同壁厚筒形件进行橡皮囊校形试验,相同等效压力下不同初始壁厚下跳动校正趋势与模拟结果一致;简化椭圆模型与试验结果最大跳动偏差为23%,略高于扫描有限元模型的21%,采用简化椭圆模型能够表征工件不圆度缺陷。

[1]陈颖秀, 侯安平, 张明明, 等.轴流压气机机匣变形对多排转子流场特性的影响[J].航空学报, 2016, 37(11): 3284-3295.

CHEN Yingxiu, HOU Anping, ZHANG Mingming, et al.Effects of casing deformation on blade rows flow field characteristics in an axialflow compressor[J].Acta Aeronautica et Astronautica Sinica, 2016,37(11): 3284-3295.

[2]高双胜, 曲伸, 杨烁, 等.航空发动机薄壁机匣疲劳裂纹修复焊接变形控制[J].焊接学报, 2016, 37(4): 95-97, 123, 133.

GAO Shuangsheng, QU Shen, YANG Shuo, et al.Control of deformation for fatigue crack repair in combustion chamber case shell on aeroengine[J].Transactions of the China Welding Institution, 2016, 37(4):95-97, 123, 133.

[3]李军, 张文锋, 方洪渊.挤压法矫正薄壁焊接圆筒圆度的有限元模拟[J].焊接学报, 2013, 34(6): 89-92, 117.

LI Jun, ZHANG Wenfeng, FANG Hongyuan.Finite element simulation of rectifying roundness of welded thin-walled cylinder by extrusion[J].Transactions of the China Welding Institution, 2013, 34(6):89–92, 117.

[4]石文勇, 马岩, 李哲.板材柔性介质加压成形技术的研究现状[J].哈尔滨理工大学学报, 2016, 21(5): 7-12, 19.

SHI Wenyong, MA Yan, LI Zhe.Research status on the sheet flexible medium forming technology[J].Journal of Harbin University of Science and Technology, 2016, 21(5): 7-12, 19.

[5]王仲仁, 苑世剑, 汤泽军, 等.省力液压成形的原理与途径[J].机械工程学报, 2013, 49(18): 99-105.

WANG Zhongren, YUAN Shijian, TANG Zejun, et al.Theory and method of less-loading hydroforming[J].Journal of Mechanical Engineering, 2013, 49(18): 99-105.

[6]林艳丽, 何祝斌, 苑世剑.管材自由胀形时胀形区轮廓形状的影响因素[J].金属学报, 2010(6): 729-735.

LIN Yanli, HE Zhubin, YUAN Shijian.The factors affecting the profile of middle bulge region during tube bulge test[J].Acta Metallurgica Sinica, 2010(6): 729-735.

[7]谢邵辉, 柳玉起, 杜亭, 等.橡皮囊液压成形模拟算法的开发及应用[J].塑性工程学报, 2011(4): 63-68.

XIE Shaohui, LIU Yuqi, DU Ting, et al.The development and application of the numerical simulation algorithm for elastomer hydroforming[J].Journal of Plasticity Engineering, 2011(4): 63-68.

[8]王淼, 李东升, 杨伟俊, 等.橡皮成形数值模拟回弹预测精度的影响因素[J].塑性工程学报, 2011, 18(1): 1-6.

WANG Miao, LI Dongsheng, YANG Weijun, et al.Research on the factors affecting the prediction accuracy of numerical simulation on springback during rubber fluid forming[J].Journal of Plasticity Engineering, 2011, 18(1): 1-6.

[9]GAN W, WAGONER R H.Die design method for sheet springback[J].International Journal of Mechanical Sciences, 2004, 46(7):1097-1113.

[10]PAPELEUX L, PONTHOT J P.Finite element simulation of springback in sheet metal forming[J].Journal of Materials Processing Technology, 2002, 125-126: 785-791.

[11]HAMA T, NAGATA T, TEODOSIU C, et al.Finite-element simulation of springback in sheet metal forming using local interpolation for tool surfaces[J].International Journal of Mechanical Sciences, 2008,50(2): 175-192.

[12]WAGONER R H, LI M.Simulation of springback: Throughthickness integration[J].International Journal of Plasticity, 2007, 23(3):345-360.