航空发动机用合金零件在服役过程中会发生相互对磨,尤其对于紧固件,在对磨过程中会发生尺寸磨损,关键部位的磨损甚至会引起发动机的振动,同时零件的磨损也会造成大量的浪费。NiCrAl合金涂层因具有优良的耐磨、耐蚀及粘结强度而被广泛用于磨损零件的尺寸修复[1–3]。制备NiCrAl涂层的方法有很多种,常用的有等离子喷涂和火焰喷涂[4–5]两种技术,但都有其局限性,主要表现为粉末颗粒在喷涂过程中容易氧化,涂层孔隙率高,影响涂层的结合强度和耐磨性能,通过工艺优化的等离子喷涂NiCrAl涂层的结合强度最高也只能达到43.6 MPa[6]。另外,等离子和超音速的燃流温度高,对基体的热影响较大,在尺寸修复中有一定的局限性。爆炸喷涂技术则可以使喷涂粉末颗粒以超音速飞行,从而减轻颗粒的氧化程度,并显著提高涂层的致密度,涂层的结合力和抗氧化性能也得到明显提升,而且爆炸喷涂所使用的燃流温度较低,可以将零件表面温升控制在180~260 ℃以下,造成零件的热变形及热应力较小,尤其针对薄壁零件或尺寸精度要求较高的零部件,爆炸喷涂成为一种优势显著的零件尺寸修复热喷涂方法。尤其是爆炸喷涂WC–Co涂层技术已经在航空发动机制造及其他领域得到成熟应用[7–11]。氧燃比是爆炸喷涂最重要的一项工艺参数,因此关于氧燃比影响碳化钨涂层显微组织及性能的爆炸喷涂工艺变化规律已有一些研究 [12–15]。

本研究采用爆炸喷涂方法制备底层 WC–25Co、面层 NiCrAl涂层体系、WC–25Co金属陶瓷涂层形成保护基体的底层,NiCrAl合金涂层形成修复尺寸的面层,此涂层体系的优势是底层WC–25Co具有良好的耐磨性能,可以有效保护基体,但是有磨伤对偶件的风险,而面层NiCrAl结合强度好,耐磨性适中,还能抗氧化腐蚀,可以有效保护基体和对磨零件。本文以爆炸喷涂NiCrAl涂层为研究对象,使用正交试验设计方法研究了不同的粉末粒度和工艺参数对涂层组织和性能的影响,确定NiCrAl涂层的最佳喷涂工艺参数,为开发航空发动机零件用新型尺寸修复涂层奠定技术基础。

1 试验内容及方法

1.1 试验材料

爆炸喷涂粉末采用中科院金属所生产的超声气体雾化NiCrAl粉末。粉末粒度分别为13~45 μm、45~75 μm、75~100 μm,其成分和物理性能如表1和2所示。

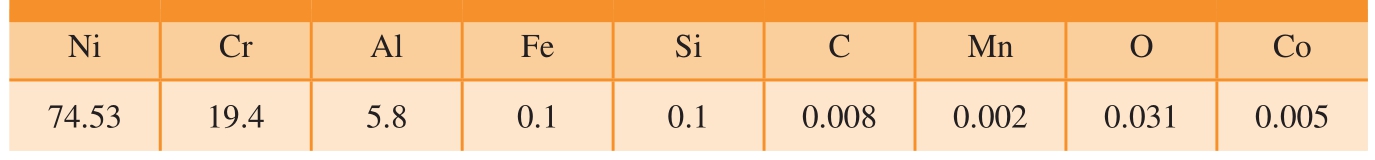

表1 NiCrAl粉末化学成分(质量分数)

Table 1 Chemical composition of NiCrAl powder (mass fraction) %

Ni Cr Al Fe Si C Mn O Co 74.53 19.4 5.8 0.1 0.1 0.008 0.002 0.031 0.005

1.2 涂层制备工艺试验方案

采用D–gun型爆炸喷涂装置制备涂层,乙炔作为燃烧气体与氧气混合成可燃气体用于燃烧爆炸,使用氮气作为送粉气体向枪管中输送粉末、清理燃烧室、并防止喷涂火焰回火。基材选用1Cr16Co5Ni2Mo1WVNbN不锈钢。在爆炸喷涂前需对基体进行表面清洗和吹砂预处理:在丙酮溶液中超声波清洗10 min,烘干后再利用80目白刚玉砂对试片表面进行吹砂。吹砂参数为压力0.3 MPa、吹砂角度 45°~75°、吹砂距离 50 mm。

选取4个主要因素对涂层的结构和性能进行正交试验研究,即对粉末粒度、氧燃比、送粉流量和喷涂距离进行4因素3水平的正交试验(表3)。

表3 正交试验因素和水平设计表

Table 3 Orthogonal test factors and horizontal design table

水平 粉末粒度/μm 氧燃比 送粉氮气流量/(L·min–1) 喷涂距离/mm 1 13~45 1 10 150 2 45~75 1.25 20 170 3 75~100 1.5 30 190

1.3 涂层性能测试方法

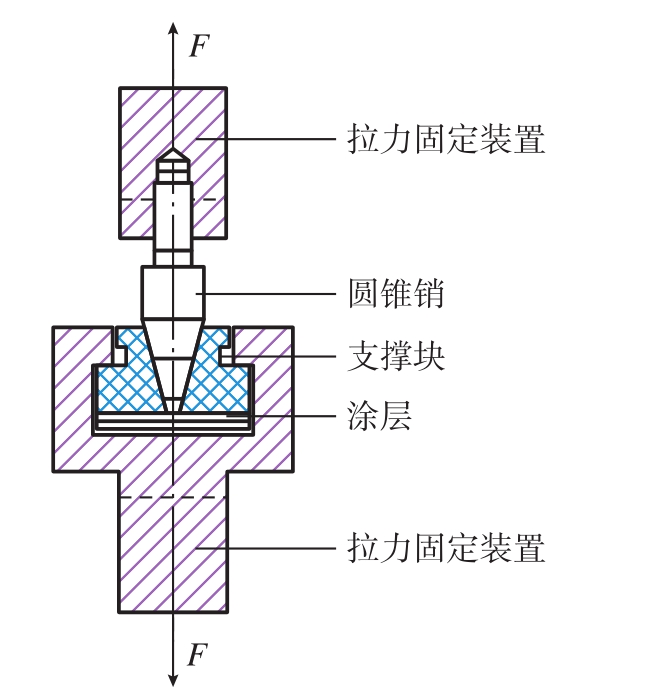

采用LEICA DMI5000M电子显微镜对涂层试样断面进行孔隙率测定,随机选取5处,测定其孔隙率,取平均值;利用带有EDS的ZEISS SUPER–55扫描电子显微镜(SEM)观察和分析涂层的显微组织形貌;利用HVS–1000硬度仪测量涂层的显微硬度,测量时所加载荷300 g,保载时间15 s;利用TH310洛氏硬度计测量涂层的洛氏硬度,施加载荷为147 N,载荷保持时间5 s;按照行标进行涂层结合强度测试,拉伸试样夹具应采用万向接头,夹具的结构如图1所示[9],材料为30CrMnSi。拉杆和十字节的二轴线应重合,同轴度不大于0.05 mm;销孔轴线与上述轴线应垂直相交,垂直度应不大于0.05 mm。将(0.08±0.02) mm WC–25Co底层和(0.3±0.05) mm NiCrAl面层喷涂在试样表面,每组试样数量为5个。拉伸试验在TY8000万能试验机上进行,拉伸速度为2 mm/min,单个有效试样涂层结合强度按式(1)计算。

图1 拉伸法测量涂层–基体结合强度示意图[9]

Fig.1 Diagram of fixture for tensile bond strength measurement[9]

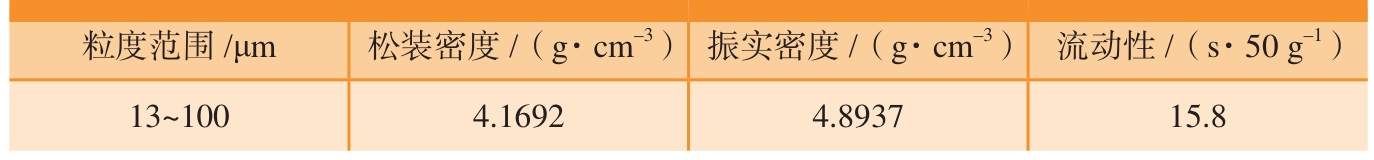

表2 NiCrAl粉末物理性能

Table 2 Physical properties of NiCrAl powder

粒度范围/μm 松装密度/(g·cm–3) 振实密度/(g·cm–3) 流动性/(s·50 g–1)13~100 4.1692 4.8937 15.8

式中,σbi为单个有效涂层结合强度,MPa;Fi为单个有效试样的破坏载荷,N;A为圆锥柱销试样的圆锥端面面积,mm2。

2 试验结果与讨论

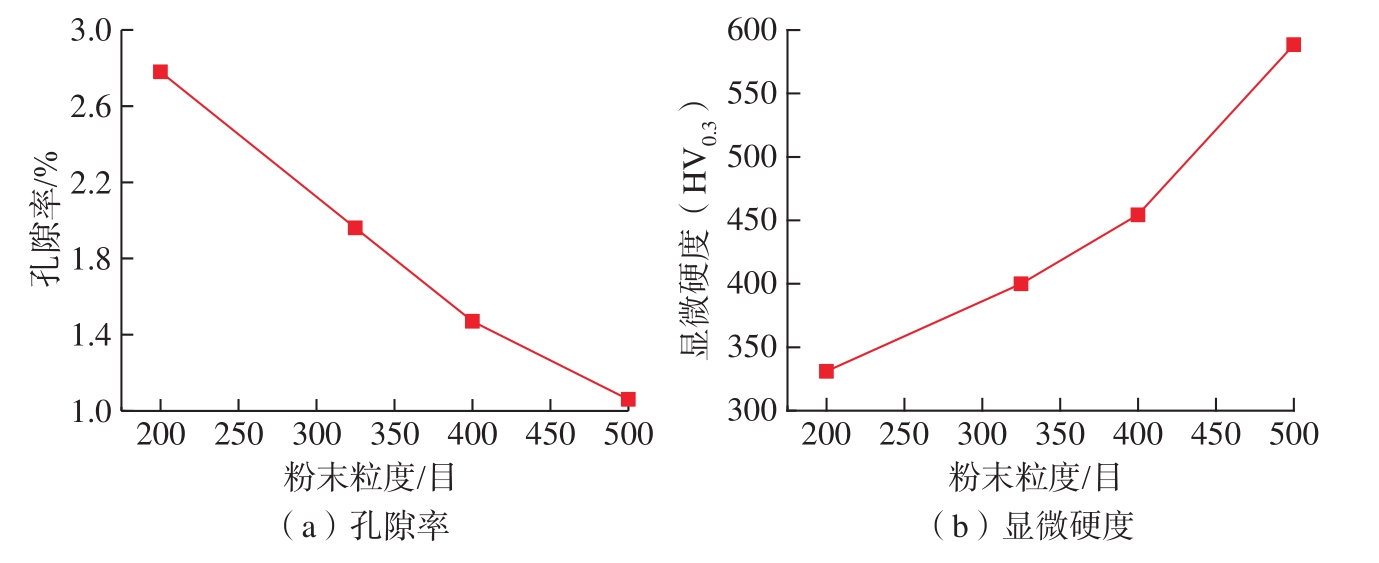

2.1 NiCrAl涂层孔隙率和显微硬度

爆炸喷涂NiCrAl涂层孔隙率和显微硬度随粉末粒度的变化情况如图2所示。可以看出,在其他参数不变的情况下,随着粉末粒度的降低,涂层的孔隙率逐渐降低,而显微硬度逐渐升高,孔隙率最低时可以达1%左右,显微硬度HV0.3为582.9。爆炸喷涂区别于其他喷涂的主要特征是粉末颗粒速度高,在喷射到合金基体上时,能够很好地填充空隙,因此制备的涂层孔隙率较低。但是由于粉末的形状不规则和大小各异,会造成填充空隙不完整,粉末在喷涂过程中处于半熔融的状态,涂层的孔隙率主要取决于粒子的飞行速度、粉末的融化状态以及与基体表面碰撞时的温度。因此粉末的粒度越小,加热越均匀,融化得越好。随着粉末熔化程度增加,涂层沉积时的扁平化能力越强,从而可以获得致密度更高的涂层。同时粒度越细小,粉末粒子的飞行速度越快,粒子冲击到基体表面的能量越大,填充空隙的能力越强,能够降低孔隙率,提高涂层的致密化程度,因此随着粉末粒度的减小孔隙率降低。涂层越致密,则显微硬度越高。试验结果也表明,随着粉末粒度的减小,涂层的显微硬度逐渐升高。

图2 爆炸喷涂NiCrAl涂层孔隙率和显微硬度随粉末粒度的变化

Fig.2 Particle size dependence of porosity and microhardness for D–gun sprayed NiCrAl coatings

爆炸喷涂NiCrAl涂层孔隙率和显微硬度随氧燃比的变化如图3所示。随着氧燃比的增加,涂层孔隙率有先逐渐降低再逐渐升高的趋势。当氧燃比较低时(<1.25),乙炔与氧气的可燃混合气体不能充分燃烧,爆炸波的能量及喷射速度较低,喷涂粒子与基体合金碰撞时的动能较小,在未熔颗粒周围或两喷涂斑点叠加时,会残留一些微孔,致使涂层的孔隙率相对较高。当氧燃比为1.25时,可燃混合气体燃烧充分,产生爆炸波的能量可以熔化大部分粉末,粉末颗粒再以较高的速度撞击基体表面,形成的涂层孔隙率最低。随着氧燃比进一步提高(>1.25),氧气供给量的增加尽管使反应气体爆燃更加充分,但氧气的增多同样使得喷涂粒子氧化趋势增加,新生成的氧化物将以颗粒态沉积到涂层中,导致涂层孔隙率又逐渐增加。显微硬度与孔隙率呈现对应的变化规律,随着氧燃比的增加,先升高再降低,结合孔隙率–氧燃比的关系可知,孔隙率与显微硬度具有较强的相关性,涂层的孔隙率越低、越致密,涂层的显微硬度越高。

图3 爆炸喷涂NiCrAl涂层孔隙率和显微硬度随氧燃比的变化

Fig.3 Oxygen-fuel ratio dependence of porosity and microhardness for D–gun sprayed NiCrAl coatings

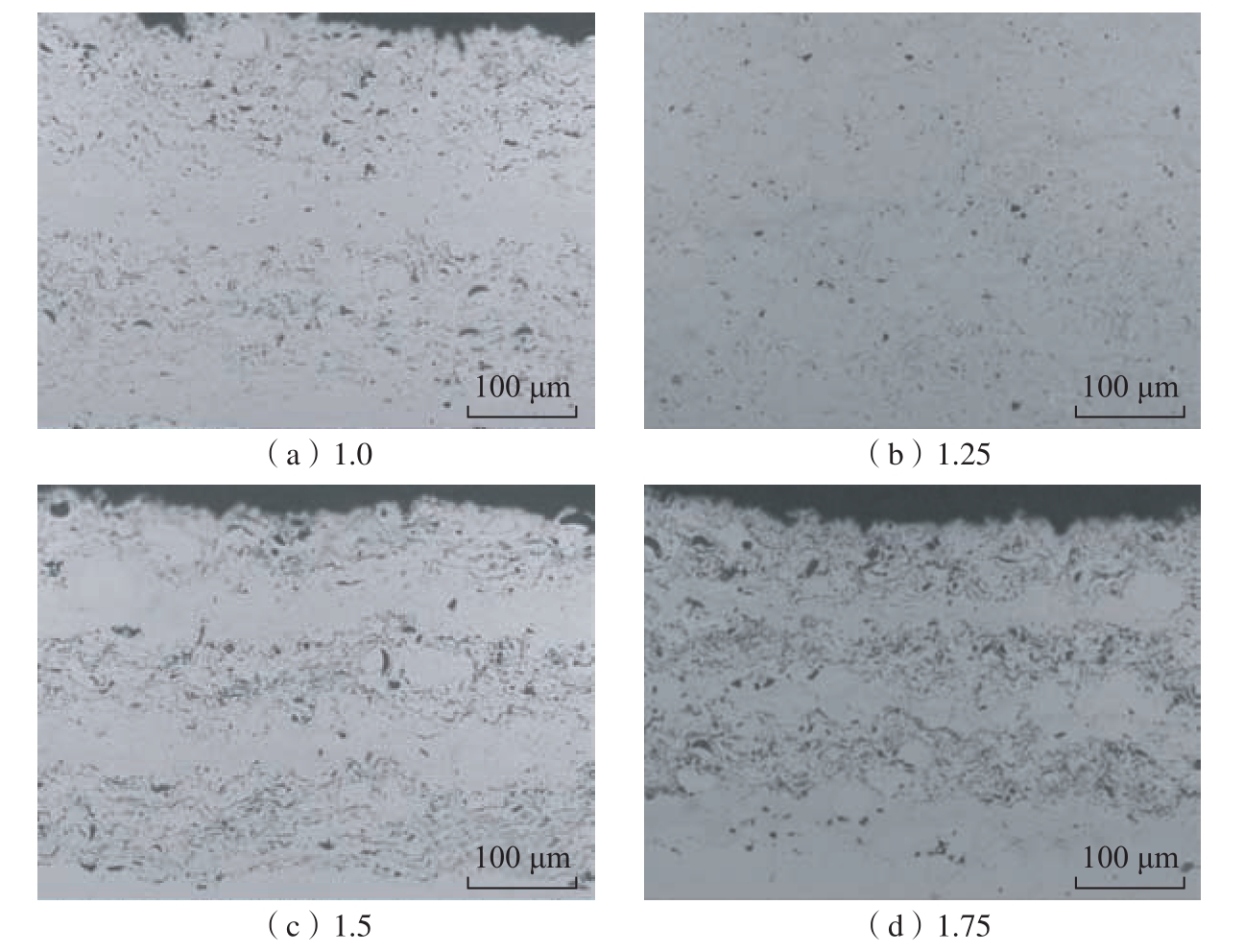

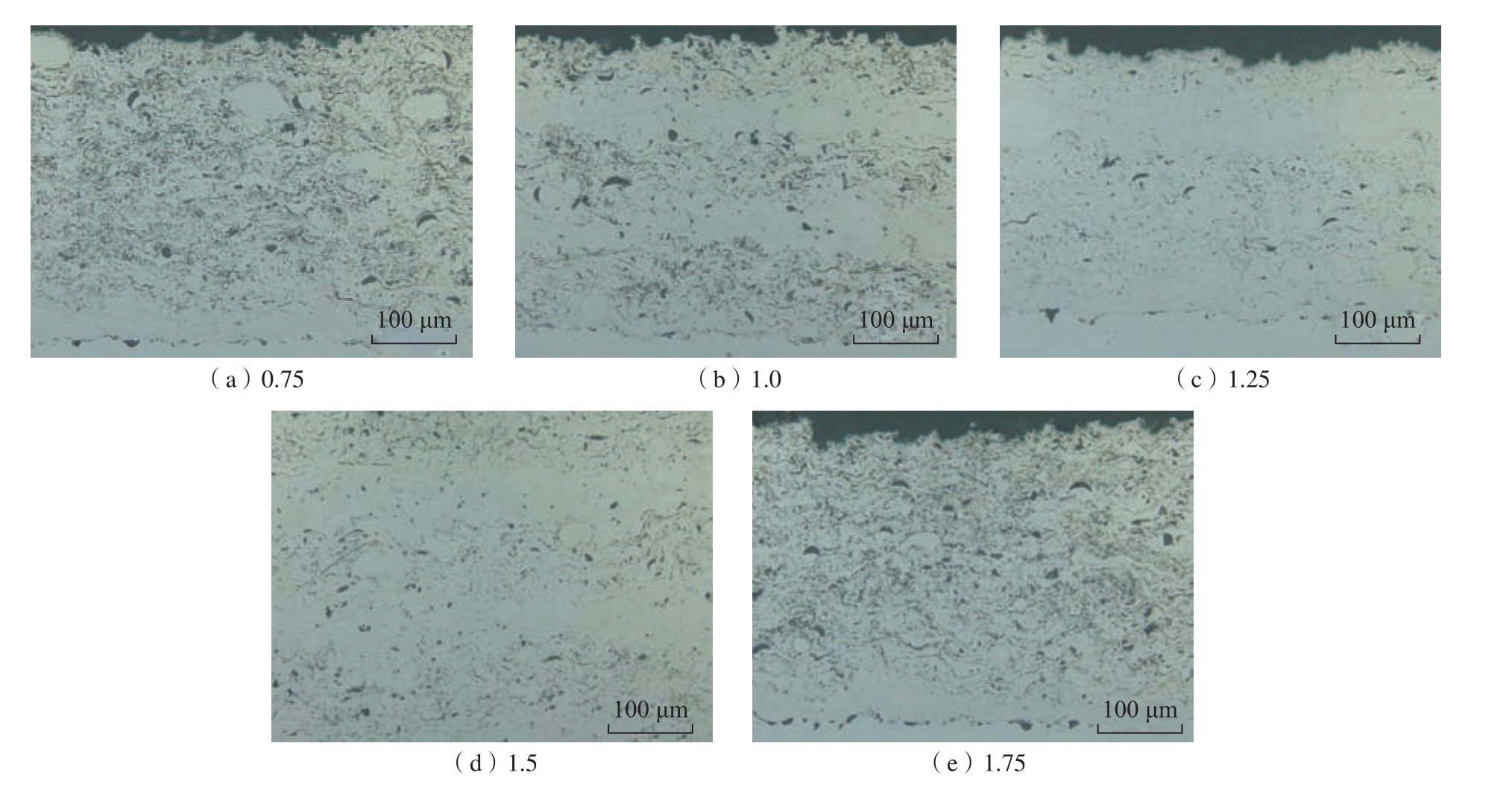

图4为不同氧燃比下爆炸喷涂NiCrAl涂层的显微组织,可以看出,随着氧燃比的增加(1.0~1.25),颗粒融化得越来越好,孔隙率也逐渐降低。当氧燃比继续增加后(1.25~1.75),涂层的氧化物明显增多,孔隙率也相应升高,因此氧燃比是爆炸喷涂的一项重要参数,氧气和燃气通过均匀混合点燃形成能量提供粉末熔化的温度和喷射的速度。氧燃比过低时,燃气燃烧不充分,提供的能量不够,容易形成孔隙;氧燃比过高的话,会增加粉末氧化的趋势,因此选择一个合适的氧燃比对爆炸喷涂至关重要。试验结果表明,氧燃比为1.25时,涂层的孔隙率小,氧化物也少。

图4 不同氧燃比下爆炸喷涂NiCrAl涂层金相组织

Fig.4 Microscopic structure of D–gun sprayed NiCrAl coatings using different oxygen-fuel ratios

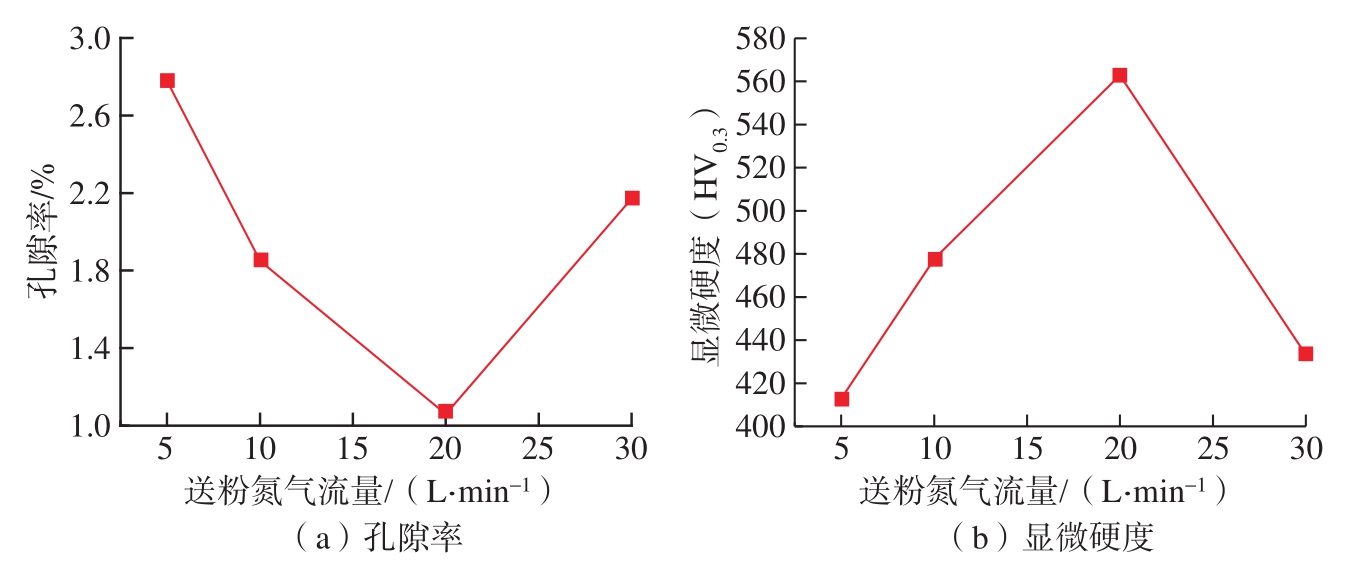

图5为NiCrAl涂层孔隙率和显微硬度随送粉氮气流量的变化规律。可以看出,随着送粉氮气流量的增加,涂层的孔隙率先降低再升高,而显微硬度先升高后降低。在喷涂过程中,送粉速率是影响涂层质量的重要因素之一。在爆炸喷涂工艺中,影响送粉速率的主要是送粉氮气的流量,流量的大小会影响粉末的速度、进入火焰中心的位置以及在焰流中的融化状态。当送粉氮气流量较小时,由于火焰特别是等离子体的黏性作用,粉末没有足够的速度进入火焰的中心高温区域,无法得到充分的加热,使得涂层的未融颗粒较多,孔隙率较高,相应的涂层由于疏松多孔,显微硬度也偏低;相反,当送粉载气流量过大时,粉末颗粒由于速度过快,横穿或斜穿过焰流的焰心,同样无法进行充分的加热,也无法与基体进行良好的碰撞沉积。试验结果表明,当送粉氮气流量为20 L/min时,孔隙率最低,而显微硬度最高。

图5 爆炸喷涂NiCrAl涂层孔隙率和显微硬度随送粉氮气流量变化

Fig.5 Carrier N2 flow rate dependence of porosity and microhardness for D-gun sprayed NiCrAl coatings

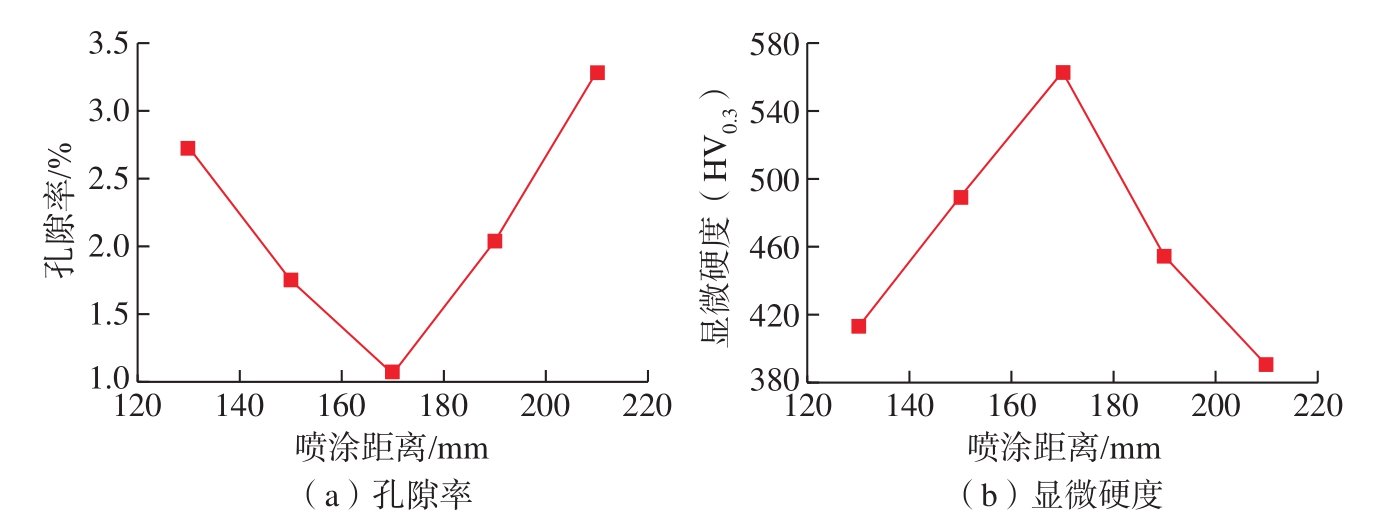

图6为NiCrAl涂层孔隙率和显微硬度随喷涂距离变化的规律。可以看出,随着喷涂距离的增加,涂层的孔隙率表现为先降低再升高,而显微硬度与之相反,是先升高再降低。爆炸喷涂的燃气流将喷涂粉末从喷枪口喷射后,粉末受到焰流的冲击作用,先是一个加速的过程,当速度到达极限后,再逐渐降低。当喷涂距离较短时,喷涂粉末还在加速过程中,在焰流中停留的时间较短,不能得到充分的加热,容易产生未融颗粒,涂层的孔隙率也较高,显微硬度较低,并且喷涂距离近还容易造成基体表面过热,使得界面处产生较大的残余应力,不利于涂层的结合力。当喷涂距离过大时,粉末颗粒在飞行过程中温度和速度在逐渐降低,自身容易发生氧化,在到达基体表面时已经不能形成足够的扁平化变形,涂层的孔隙率会升高,显微硬度下降,喷涂的效率也会降低。试验结果表明,当喷涂距离设定为170 mm时,涂层的综合性能最好。

图6 爆炸喷涂NiCrAl涂层孔隙率和显微硬度随喷涂距离变化

Fig.6 Spray distance dependence of porosity and microhardness for D–gun spray NiCrAl coatings

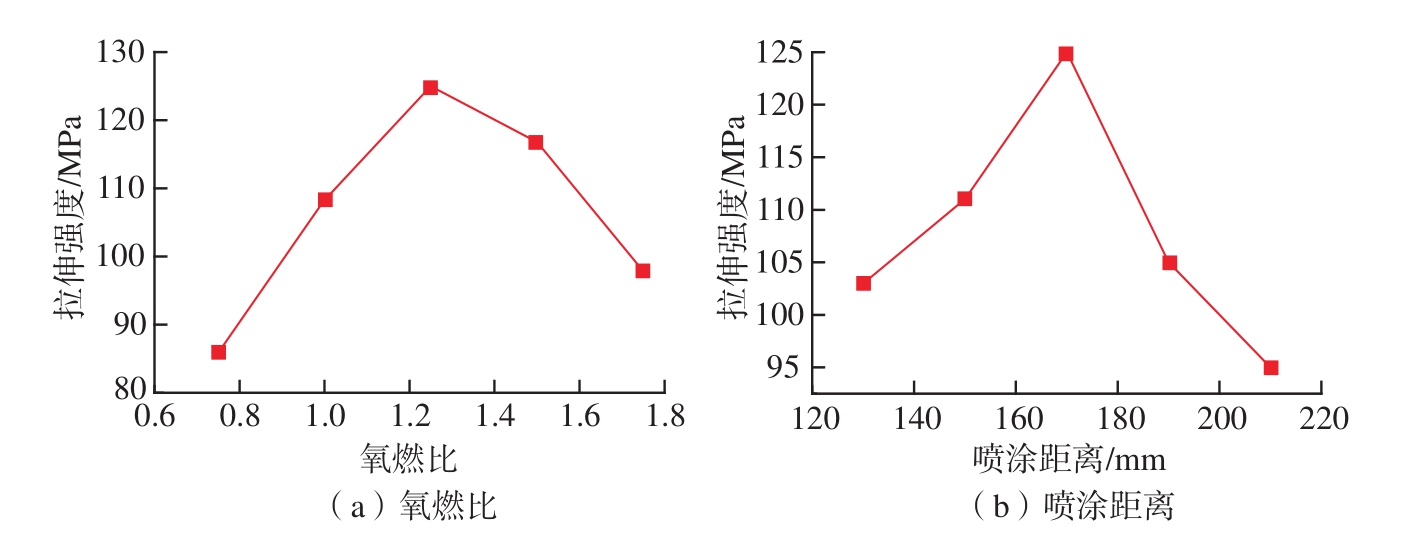

2.2 涂层的拉伸强度

从上述试验中可以发现,涂层的孔隙率和显微硬度主要受到粉末粒度、氧燃比、送粉氮气流量以及喷涂距离的影响,同时这些工艺参数也会影响涂层的结合强度(图7)。如图7(a)所示,研究了在其他参数都相同的情况下,氧燃比对涂层拉伸结合强度的影响。可以看出,随着氧燃比的升高,涂层的拉伸结合强度先逐渐增加,到达最大值后再逐渐降低,当氧燃比较低时,氧气和乙炔爆燃不充分,冲击波的能量较低,粉末颗粒的加热不充分,熔化不均匀,获得的动能较低,与基体接触后变形小,因此涂层的结合强度较低,从图3 (a) 也可以观察到,氧燃比较低时,涂层的孔隙率也相对较高,较高的孔隙率也会导致涂层的结合强度下降;随着氧燃比的增加,反应气体燃烧得越来越充分,粉末颗粒熔化得更好并获得较高的能量,与基体碰撞后更易形成层片状结构,同时涂层的孔隙率也降低。在氧燃比为1.25时,涂层与基体的结合强度达到最大值125 MPa;当氧燃比进一步增加时,氧气得不到充分的燃烧,多余的氧气会使粉末颗粒发生氧化,导致涂层中氧化物含量升高,脆性增加,伴随着涂层孔隙率的增加,拉伸结合强度有所降低,如图8所示。

图7 爆炸喷涂NiCrAl涂层拉伸强度随氧燃比和喷涂距离变化

Fig.7 Oxygen-fuel ration and spray distance dependence of tensile strength for D–gun sprayed NiCrAl coatings

图8 不同氧燃比下爆炸喷涂NiCrAl涂层拉伸结合强度金相组织

Fig.8 Microscopic structure of D–gun sprayed NiCrAl coatings of tensile strength using different oxygen-fuel ratio

在其他工艺参数不变的情况下,涂层与基体的拉伸结合强度随喷涂距离的变化如图7(b)所示,可知,与氧燃比类似,随着喷涂距离的增加,结合强度同样先升高再降低。如果喷涂距离较小,粉末加热时间较短,部分粉末颗粒可能未被完全熔化即沉积到基体上,导致涂层的结合强度较低。随着喷涂距离的增加,在170 mm时,涂层的拉伸结合强度达到最大值,再增加喷涂距离,喷涂粒子的速度和温度都随着飞行距离的增加而降低,粉末颗粒碰撞基体时的温度和动能相对较低,不能产生足够的形变,因此涂层的拉伸结合强度也逐渐降低[12]。

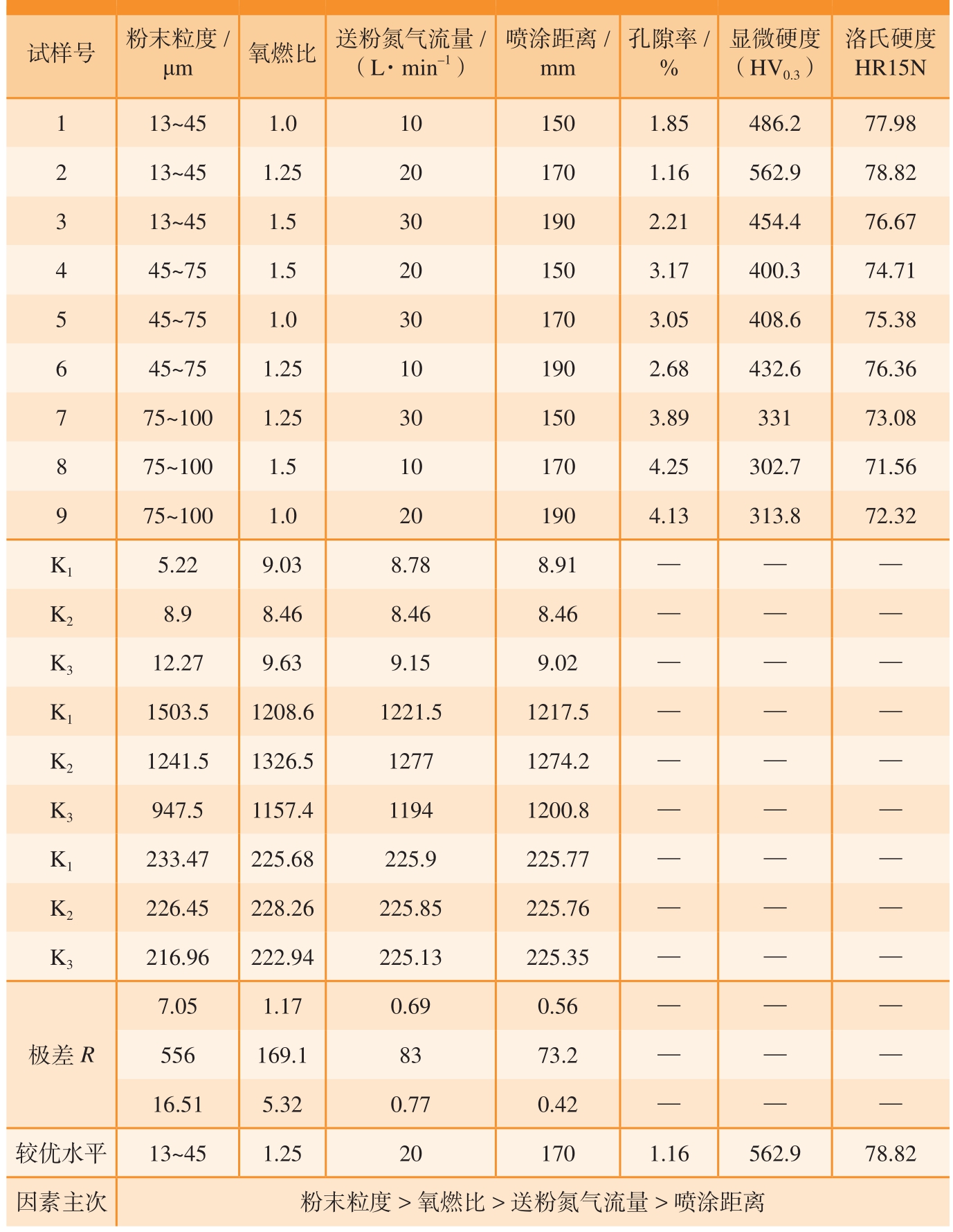

2.3 正交试验结果分析

孔隙率是涂层的一项关键性指标,尤其对于热喷涂制备的涂层,热源和动力是决定热喷涂涂层孔隙率的主要因素,爆炸喷涂是将一定量的粉末注入喷枪的燃爆室中,通燃爆室中的气体混合物发生时间间隔可控的爆炸燃烧,所产生的高速热气流将粉末粒子加热到塑性或熔化状态并使粉末粒子获得加速,喷射到经预处理的基体表面上形成涂层。根据上述粉末粒度、氧燃比、送粉氮气流量和喷涂距离的4因素3水平正交工艺试验,总结了涂层孔隙率、显微硬度和洛氏硬度的检测结果(表4)。当粉末粒度 13~45 μm、氧燃比1.25、送粉氮气流量20 L/min、喷涂距离170 mm的喷涂条件下,涂层的孔隙率最低,显微硬度和洛氏硬度值基本上为最高值。根据极差R计算结果,4因素对涂层孔隙率和硬度影响的程度从高到低排列顺序为粉末粒度、氧燃比、送粉氮气流量、喷涂距离。

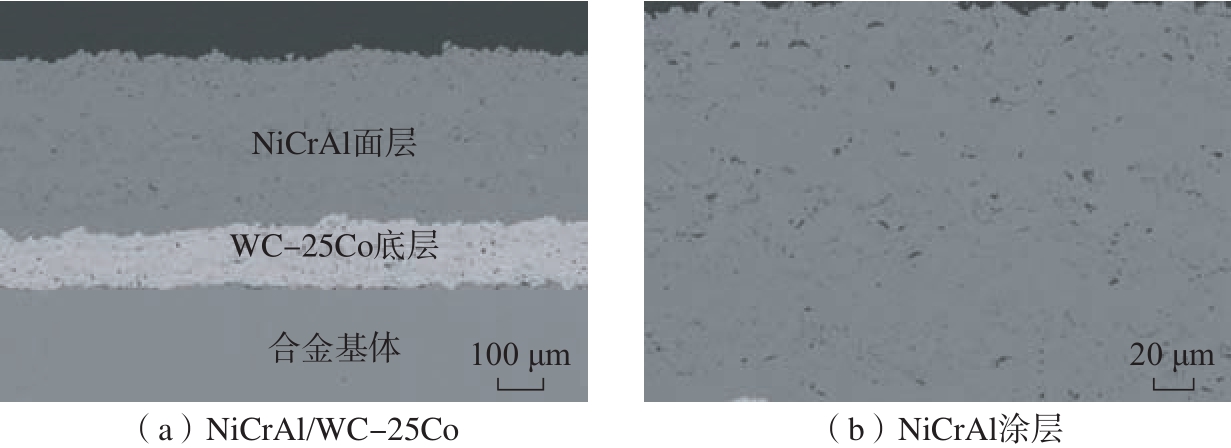

根据涂层截面的显微组织观察和分析结果,验证了NiCrAl涂层在粉末粒度 13~45 μm、氧燃比 1.25、送粉氮气流量20 L/min、喷涂距离170 mm等条件下得到的涂层组织最佳。图9为该工艺条件下所喷涂的WC–25Co/NiCrAl涂层体系和进一步放大的NiCrAl涂层的显微组织截面形貌,此涂层体系的优点在于底层是耐磨损涂层WC–25Co保护基体材料,面层是可磨损并易修复的NiCrAl涂层,涂层孔隙率低、硬度和结合强度高,同时耐磨损性能好,可以看出,NiCrAl涂层非常致密,孔隙率只有1.16%。根据表4和前述的涂层硬度分析结果,该喷涂工艺参数得到的涂层显微硬度和表面洛氏硬度值最高,因此通过正交工艺试验达到了NiCrAl涂层喷涂工艺优化的目的。与等离子喷涂NiCrAl涂层的结合强度59.23 MPa,显微硬度268HV0.3和孔隙率4.97%[16]相比有较大提升。

图9 优化工艺下爆炸喷涂尺寸修复涂层体系

Fig.9 Size repairing coating system of explosive spraying under optimized process

表4 4因素3水平正交试验的涂层组织和性能结果

Table 4 Coating microstructure and performance results of 4–factor 3–level orthogonal test

试样号 粉末粒度/μm 氧燃比 送粉氮气流量/(L·min–1)喷涂距离/mm孔隙率/%显微硬度(HV0.3)洛氏硬度HR15N 1 13~45 1.0 10 150 1.85 486.2 77.98 2 13~45 1.25 20 170 1.16 562.9 78.82 3 13~45 1.5 30 190 2.21 454.4 76.67 4 45~75 1.5 20 150 3.17 400.3 74.71 5 45~75 1.0 30 170 3.05 408.6 75.38 6 45~75 1.25 10 190 2.68 432.6 76.36 7 75~100 1.25 30 150 3.89 331 73.08 8 75~100 1.5 10 170 4.25 302.7 71.56 9 75~100 1.0 20 190 4.13 313.8 72.32 K1 5.22 9.03 8.78 8.91—— —K2 8.9 8.46 8.46 8.46— — —K3 12.27 9.63 9.15 9.02— — —K1 1503.5 1208.6 1221.5 1217.5— — —K2 1241.5 1326.5 1277 1274.2— — —K3 947.5 1157.4 1194 1200.8— — —K1 233.47 225.68 225.9 225.77— — —K2 226.45 228.26 225.85 225.76— — —K3 216.96 222.94 225.13 225.35— — —极差R 7.05 1.17 0.69 0.56—— —556 169.1 83 73.2— — —16.51 5.32 0.77 0.42— — —较优水平 13~45 1.25 20 170 1.16 562.9 78.82因素主次 粉末粒度>氧燃比>送粉氮气流量>喷涂距离

3 结论

(1)根据正交试验结果,影响爆炸喷涂NiCrAl涂层孔隙率和显微硬度的顺序为粉末粒度>氧燃比>送粉氮气流量>喷涂距离。

(2)根据工艺参数对涂层孔隙率的影响结果,优化和制定爆炸喷涂NiCrAl涂层喷涂工艺为粉末粒度13~45 μm、氧燃比 1.25、送粉氮气流量20 L/min、喷涂距离170 mm。

(3)工艺优化后的爆炸喷涂NiCrAl涂层组织均匀致密,相应的涂层硬度高,达582.9HV0.3,拉伸强度好,可以达到125 MPa。

[1]ZHAO X W, DONG T S, FU B G, et al.Microstructure and properties of cold sprayed NiCrAl coating on AZ91D magnesium alloy[J].Coatings, 2021, 11(2): 193–198.

[2]ZHANG J J, WANG Z X, LI M,et al.Evaluation of adhesion and mechanical properties of plasma sprayed NiCrAl/Al2O3–13wt.%TiO2 coatings[J].Journal of Adhesion Science and Technology, 2018, 32(8): 801–815.

[3]LIU J, WANG L M, LI F Y, et al.Life cycle inventory of NiCrAl/NiCr–Cr3C2 composite coatings for plasma spraying process[J].Procedia Manufacturing, 2020, 43:559–566.

[4]WANG G W, ZHOU Z H, WANG Z H, et al.Effect of heat treatment in air on bonding strength and micro-structure of Al2O3–13wt% TiO2/NiCrAl coating prepared by air plasma-spray process[J].Protection of Metals and Physical Chemistry of Surfaces, 2016,52(6): 1064–1069.

[5]郭华锋, 田宗军, 黄因慧.等离子喷涂WC–12Co/NiCrAl复合涂层的摩擦磨损特性[J].中国表面工程, 2014, 27(1): 33–39.

GUO Huafeng, TIAN Zongjun, HUANG Yinhui.Tribological properties of WC–12Co/NiCrAl composite coating prepared by plasma spraying[J].China Surface Engineering, 2014,27(1): 33–39.

[6]叶俊华, 陈凌云, 陈新悦, 等.基于正交试验的等离子喷涂NiAl和NiCrAl涂层工艺研究[J].热喷涂技术, 2022, 14(1): 78–84, 60.

YE Junhua, CHEN Lingyun, CHEN Xinyue, et al.Research on plasma spraying NiAl and NiCrAl coatings process based on orthogonal experiment[J].Thermal SprayTechnology, 2022, 14(1): 78–84, 60.

[7]SINGH P K, MISHRA S B.Studies on solid particle erosion behaviour of D–gun sprayed WC–Co, stellite 6 and stellite 21 coatings on SAE213–T12 boiler steel at 400 ℃ temperature[J].Surface and Coatings Technology, 2020, 385:125353.

[8]WANG T G, LIU Y M, WANG Q M,et al.Influence of residual stress on the adhesive behavior of detonation gun sprayed WC–Co coatings[J].Current Applied Physics, 2012, 12:59–62.

[9]WANG T G, ZHAO S S, HUA W G, et al.Design of a separation device used in detonation gun spraying system and its effects on the performance of WC–Co coatings[J].Surface and Coatings Technology, 2009,203(12): 1637–1644.

[10]DU H, SUN C, GONG J, et al.Deposition and characterization of D–gun sprayed WC–Co coating with self-lubricating property[J].Materials Science Forum, 2007,544–545: 215–218.

[11]PARK S Y, KIM M C, SONG H S,et al.Functionally graded tungsten carbide cobalt coatings fabricated by detonation gun[J].Materials Science Forum, 2005, 475–479:1507–1510.

[12]张锤, 柏洪武, 王群, 等.氧燃比对爆炸喷涂WC–17Co涂层组织和性能的影响[J].热加工工艺, 2013, 42(4): 145–148.

ZHANG Chui, BAI Hongwu, WANG Qun, et al.Effect of ratio of oxygen and fuel on microstructure performance of WC–17Co coating deposition with denotation gun spray process[J].Hot Working Technology, 2013,42(4): 145–148.

[13]赵立英, 刘平安.氧燃比对爆炸喷涂碳化钨涂层结构和性能的影响[J].材料工程 , 2016, 44(6): 50–55.

ZHAO Liying, LIU Pingan.Effects of oxygen-fuel ratio on structure and property of detonation gun sprayed WC coating[J].Journal of Materials Engineering, 2016, 44(6): 50–55.

[14]赵立英, 李国太, 吴清军, 等.氧燃比对爆炸喷涂WC–12Co涂层组织和力学性能的影响[J].表面技术, 2016, 45(1): 131–136.

ZHAO Liying, LI Guotai, WU Qingjun,et al.Effect of oxygen-fuel ratio on the microstructure and mechanical properties of WC–12Co coating deposited by detonation spraying method[J].Surface Technology, 2016,45(1): 131–136.

[15]高俊国, 陆峰, 汤智慧, 等.氧燃充枪比对爆炸喷涂CoCrAlYTa涂层组织和性能的影响[J].航空材料学报, 2013, 33(2):29–34.

GAO Junguo, LU Feng, TANG Zhihui,et al.Influence of oxygen/fuel in-gun ratio on structure and properties of CoCrAlYTa coating prepared by detonation gun spraying[J].Journal of Aeronautical Materials, 2013, 33(2): 29–34.

[16]纪朝辉, 郑广智, 邹慧, 等.等离子喷涂NiCrAl涂层工艺优化研究[J].焊接,2010(4): 47–50, 71.

JI Zhaohui, ZHENG Guangzhi, ZOU Hui, et al.Optimization of process parameters for plasma spraying of NiCrAl[J].Welding & Joining,2010(4): 47–50, 71.