近年来,热障涂层作为一种新型的陶瓷涂层在飞行动力、电力生产装置以及大型水面舰艇等高性能燃气轮机热端部件上均得到了广泛应 用 [1–2]。 传 统 的 YSZ(Yttriastabilized zirconia)是应用较早的一种涂层材料,但当服役工作温度高于1473 K时,质量分数为6%~8% Y2O3稳定的ZrO2易发生烧结、腐蚀、体积膨胀,导致涂层开裂并失效。随着高温热端部件的高效率、高可靠性要求不断提高,热障涂层材料及其制备成了高温防护的关键技术之一。

稀土锆酸盐R2Zr2O7是近年来研究的热点方向,与传统的YSZ相比熔点更高、热导率更低、相稳定性更好,作为最有可能取代YSZ的涂层陶瓷材料而受到了广泛关注[3–7]。与众多稀土锆酸盐R2Zr2O7材料相比,Sm2Zr2O7的热导率较低,热膨胀系数较高,具有良好的高温相稳定性能,而且其热膨胀系数比相应的稀土锆酸盐大得多 [8–11]。

谢敏等[12]在Sm2Zr2O7中加入了离子半径较小的Er3+,当x = 0.1~0.3时,(Sm1–xErx)2Zr2O7(x = 0~0.4)陶瓷材料为烧绿石结构,随着Er3+含量增多,烧绿石结构的特征峰逐渐减弱,x = 0.4时烧绿石结构特征峰消失,晶体结构逐渐向萤石结构过渡,与Subramanian等[13]的结论相一致。王春杰等[14]采用水热合成方法制备了Sm2(Zr0.7Ce0.3)2O7纳米陶瓷材料,在1200 ℃下经热处理后发现高温结构稳定性良好。于建华[15]利用等离子喷涂技术制备了Sm2Zr2O7涂层材料并进行热导率测试,发现其热处理前后热导率均低于YSZ涂层。姜涛等[16]利用高温固相法制备Ti掺杂Sm2Zr2O7陶瓷材料,进行热导率测试(RT~1000 ℃),在测试温度区间呈降低趋势,当温度为800 ℃时,陶瓷材料的导热性能增加。Wang等[17]用固相合成法制备了(Gb1–xYbx)2Zr2O7陶瓷材料,发现Yb的掺入可以降低材料的热导率,比Gd2Zr2O7的热导率降低约1/4,但掺入过多的Yb会引起晶体结构的转变。谢敏等[18]利用固相合成法得到Nd2–xErxZr2O7陶瓷材料,发现其中Er3+的掺入可以降低陶瓷材料的热容、热扩散系数以及热导率,并有效提高了抗烧结性,但当Er3+含量过高容易引起晶体结构从立方烧绿石结构向缺陷型萤石结构转变。张永和等[19]掺杂Er2O3和Yb2O3制备了(La1–2xYbxErx)2Zr2O7陶瓷材料,发现Er2O3和Yb2O3的共同掺杂可以显著降低材料的热导率。李嘉等[20]利用 Gd2O3、Yb2O3、Y2O3、ZrO2稀土氧化物通过化学共沉淀法制备GYYZO材料,研究表明多元稀土氧化物掺杂改性氧化锆材料具有良好的高温相稳定性以及热物理性能,可以作为高性能热障涂层的替代材料。

根据上述研究可知,稀土元素的掺杂可进一步提高热膨胀系数,从而改善材料的热物理性能[21–22]。其中,Er2O3以及Yb2O3在改善ZrO2陶瓷材料的热物理性能上表现出一定的优越性。基于此,本文拟选用在Sm2Zr2O7中A位掺杂Yb3+和Er3+制备(Sm1–x–yYbxEry)2Zr2O7 陶 瓷 材 料,分析Yb3+和Er3+含量对Sm2Zr2O7结构及导热性能产生的影响,探讨其作为新型热障涂层材料的可能性。

1 试验方法

1.1 材料制备

采用高温固相烧结法制备出(Sm1–x–yYbxEry)2Zr2O7(摩尔分数(%)x=0.05,0.1;y=0,0.1)陶瓷材料。将ZrO2、Sm2O3、Er2O3、Yb2O3粉 末(纯度>99.99%,中国北方稀土)置于电阻炉中,800 ℃下保温12 h,去除粉末原料中的水分;将干燥后的粉末原料按比例倒入球磨罐中,以无水乙醇为介质,480 r/min下球磨24 h;球磨后的料浆倒入烘箱中,60 ℃下干燥24 h。得到的粉料在研钵中进行初步研磨,后置于电阻箱内,1500 ℃下煅烧保温6 h。将煅烧后的混合粉料捣碎后再次置于球磨罐中以无水乙醇为介质二次球磨,480 r/min下球磨24 h,然后在60 ℃烘箱中干燥24 h,干燥后的粉料进一步研磨过筛。在20 MPa下将粉体进行预成形,再经200 MPa冷等静压,最后将压制成形的样品放入电阻炉中烧结,烧结温度为1600 ℃,保温时间6 h,得到最终的陶瓷材料。

1.2 样品表征及性能测试

利用X射线衍射仪(BRUKER D8 ADVANCE,德国)测试(Sm1–x–y YbxEry)2Zr2O7(x=0.05,0.1;y=0,0.1)陶瓷材料的物相结构,扫描速度为0.02°/min,衍射角度范围为 20°~80°。通过Neumann–Kopp定律得到陶瓷材料的热容CP,根据阿基米德原理测定陶瓷样品的体积密度,对XRD中得到的晶胞参数进行计算得到陶瓷材料的质点质量,进而得到理论密度。利用德国Netzsch LFA457型激光导热仪测定热扩散系数k,测试温度范围为RT~1000 ℃,每隔200 ℃取1个测试点,每个温度点测试3次取平均值。通过公式热导率λ=CP·k·ρ计算得到热导率数值。

2 结果与讨论

2.1 物相结构分析

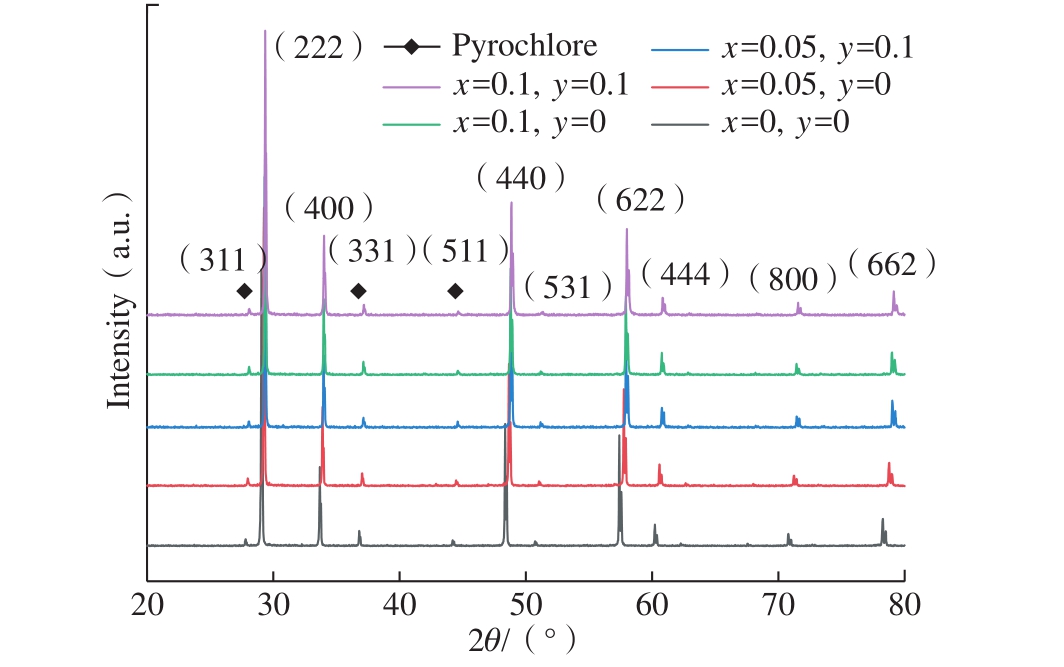

图1 为(Sm1–x–yYbxEry)2Zr2O7在1600 ℃下烧结6 h后的XRD衍射图谱,可知,XRD图谱中出现的衍射峰与标准立方烧绿石结构特征峰相一致,证明Yb3+和Er3+已经固溶进Sm2Zr2O7晶格之中,形成了具有单一立方烧绿石结构的固溶体。随着Yb3+和Er3+部分取代Sm3+后,衍射峰略向大角度方向偏移,这是因为离子半径较小的Yb3+(0.0985 nm)和Er3+(0.1004 nm)固溶进Sm2Zr2O7晶格之中,使得(Sm1–x–yYbxEry)2Zr2O7的晶胞参数较Sm2Zr2O7相比有所减小,这一结论与表1中晶胞参数a减小相一致。同时发现当Yb3+含量相同时,Er3+含量增加,晶胞参数减小,原因是Er3+离子半径比Yb3+离子半径大,在A位双掺杂中,当Yb3+离子的含量相同或者相差不大时,晶格参数主要受到Er3+离子的掺杂含量影响。

图1 (Sm1–x–yYbxEry)2Zr2O7 体系陶瓷材料的 XRD 衍射图谱

Fig.1 XRD diffraction patterns of ceramic materials of (Sm1–x–yYbxEry)2Zr2O7 system

根据布拉格方程可知,晶面间距减小导致衍射角度增加,进一步证明Yb3+和Er3+确实固溶进Sm2Zr2O7晶格之中。在常压条件下,A2B2O7型陶瓷材料的晶体结构受A、B位阳离子半径比值影响。比值在1.46~1.78之间形成烧绿石结构[16]。在Sm2Zr2O7中掺杂Er2O3和Yb2O3,其离子半径比可根据式(1)求出。

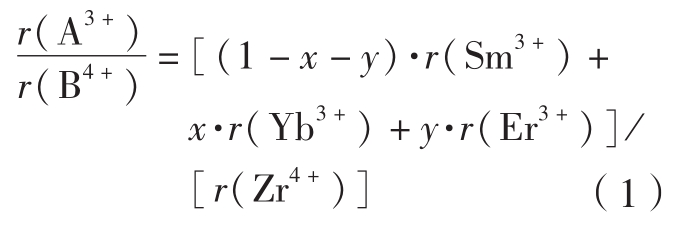

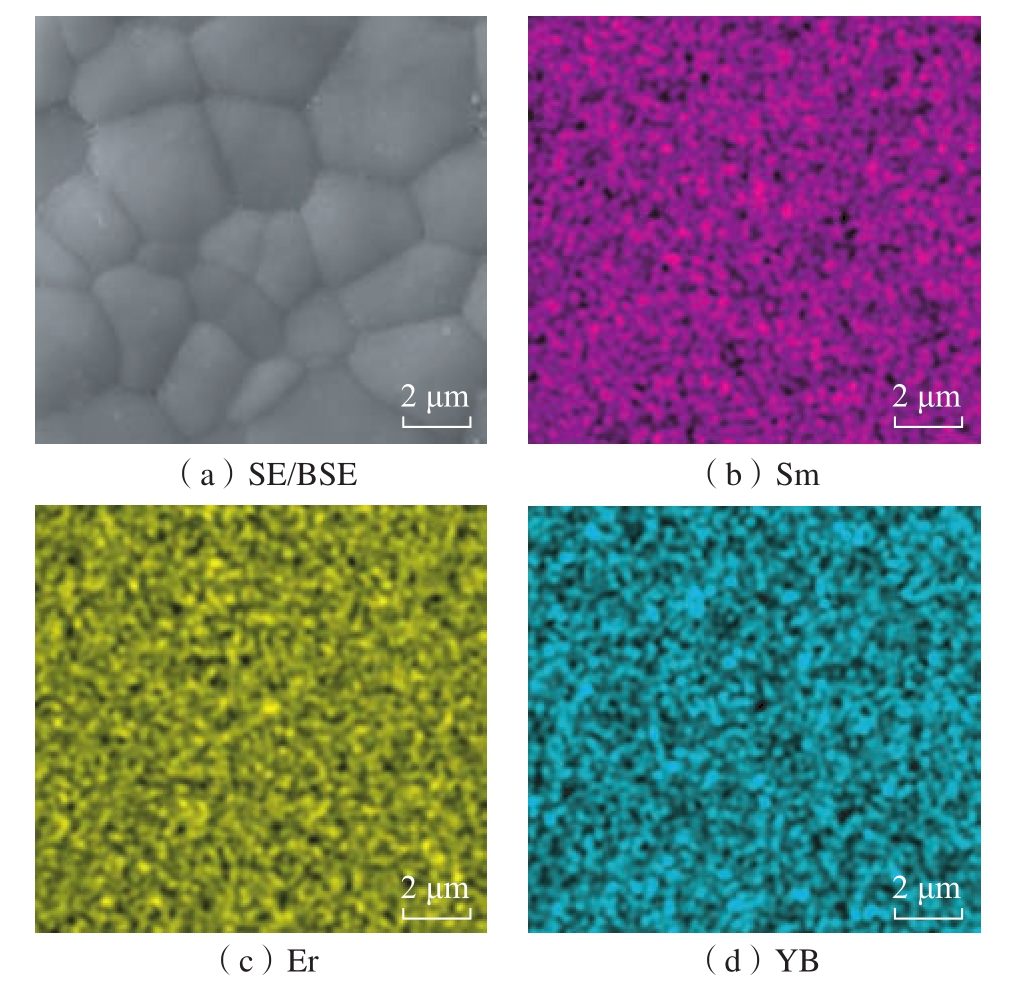

式中,x、y分别为掺杂的摩尔分数;r(Sm3+)、r(Yb3+)和 r(Er3+)为 8配位离子半径,分别是0.1079 nm、0.0985 nm和0.1004 nm;r(Zr4+)为 6配位离子半径,为 0.072 nm。(Sm1–x–y YbxEry)2Zr2O7陶瓷材料的晶胞参数及离子半径之比结果如表1所示,可知,当稀土氧化物Er2O3和Yb2O3掺杂量增多,r(A3+)/r(B4+)比值变小,比值均处于1.46~1.78之间,材料应为烧绿石结构,该结果与XRD衍射图谱分析结果一致。

由表1可知,理论密度逐渐增大,这是因为离子半径较小的Yb3+(0.0985 nm)和Er3+(0.1004 nm)取代离子半径较大的Sm3+(0.1079 nm),而Yb和Er的相对原子质量(分别为173.05和167.26)比Sm的相对原子质量(150.36)大,随着掺入量增加,理论密度增大。

表1 (Sm1–x–yYbxEry)2Zr2O7 体系陶瓷材料的相关参数

Table 1 Relevant parameters of ceramic materials of (Sm1–x–yYbxEry)2Zr2O7 system

(Sm1–x–yYbxEry)2Zr2O7 a/nm r(A3+)/r(B4+) ρt /(g·cm–3) ρ测/(g·cm–3)Sm2Zr2O7 1.0639 1.5000 6.5584 6.4352(Sm0.95Yb0.05)2Zr2O7 1.0580 1.5625 6.7031 6.2039(Sm0.85Yb0.05Er0.1)2Zr2O7 1.0552 1.5444 6.7951 6.3619(Sm0.9Yb0.1)2Zr2O7 1.0553 1.5534 6.7801 6.3384(Sm0.8Yb0.1Er0.1)2Zr2O7 1.0539 1.5347 6.8444 6.612

2.2 EDS能谱分析

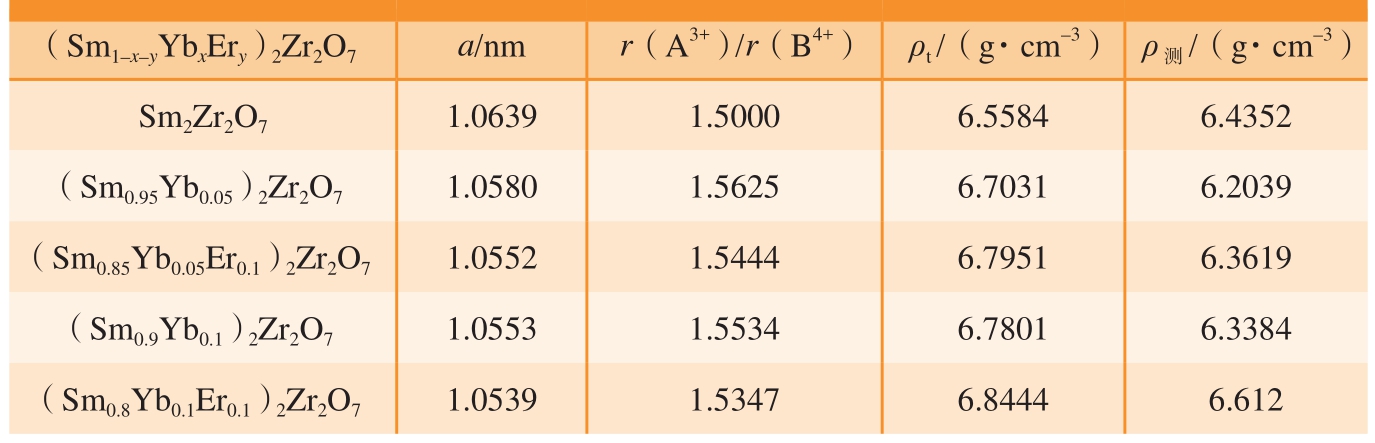

为观察(Sm1–x–yYbxEry)2Zr2O7(x=0.05,0.1;y=0,0.1)体系陶瓷材料中稀土元素的分布情况,对陶瓷材料表面进行EDS能谱分析,以x=0.1,y=0.1,(Sm0.8Yb0.1Er0.1)2Zr2O7陶瓷材料为例,如图2所示,可以看出,Sm元素、Er元素、Yb元素分布均匀,并未出现某一元素偏析,形成了良好的固溶体材料。

图2 陶瓷材料1600 ℃保温6 h表面EDS图谱

Fig.2 EDS atlas of ceramic material surface after heat preservation at 1600 ℃ for 6 h

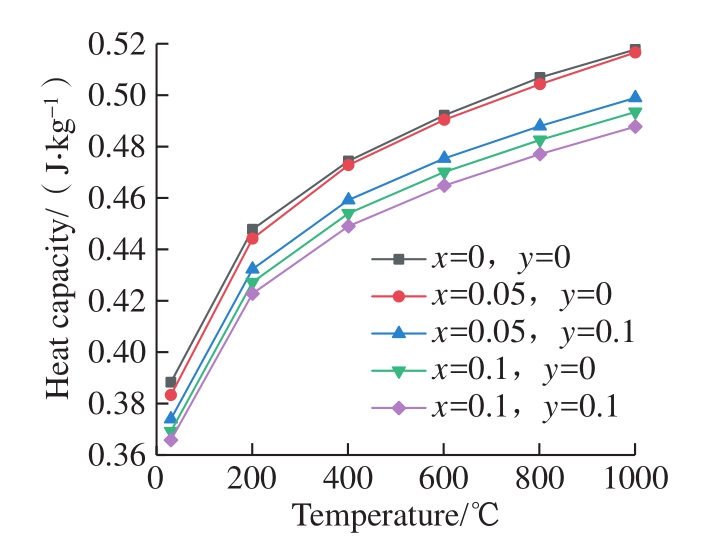

2.3 热容

图3 为(Sm1–x–yYbxEry)2Zr2O7陶瓷材料的热容随温度的变化关系,可见,RT~1000 ℃下热容值与温度呈线性增长的关系;随着稀土氧化物Er2O3和Yb2O3含量的增加,热容值减小,在含量最大x =0.1,y =0.1即(Sm0.8Yb0.1Er0.1)2Zr2O7时热容值最小。这是因为Er2O3和Yb2O3的热容值低于Sm2O3,引入比原组成热容值低的离子可降低热容值。当Er3+含量相同时,随Yb3+含量增加,陶瓷材料热容值降低。原因是Er2O3的理论热容值比Yb2O3的高,在掺杂量相同的情况下,掺杂Yb3+离子对(Sm1–x–yYbxEry)2Zr2O7 陶瓷材料热容值降低效果更明显。

图3 (Sm1–x–yYbxEry)2Zr2O7 体系陶瓷材料的热容

Fig.3 Heat capacity of ceramic materials of(Sm1–x–yYbxEry)2Zr2O7 system

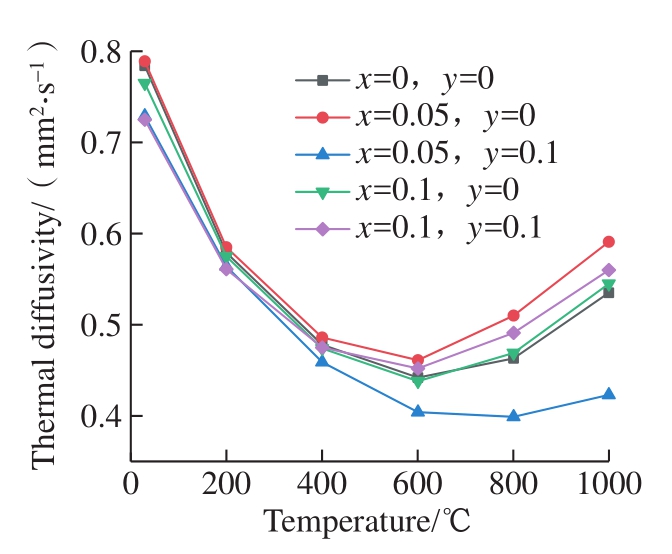

2.4 热扩散系数及热导率

图4 为(Sm1–x–yYbxEry)2Zr2O7 陶瓷材料热扩散系数随温度变化曲线图。RT~600 ℃,热扩散系数随温度升高而降低,当温度超过600 ℃,热扩散系数出现反弹现象。这是因为样品在较高的温度下,激光穿透而过,使其导热系数增加,一些研究学者称之为“黑体辐射”现象[23–26]。可见,在Yb3+离子的掺入量为0.05%的基础上,进一步掺杂Er3+后热扩散系数大幅度降低,说明在Yb3+掺杂量相同的情况下,掺杂Er3+离子对(Sm1–x–yYbxEry)2Zr2O7 陶瓷材料热扩散系数降低效果更明显。同时表明,随着稀土元素的加入,热扩散系数降低,热传导率降低。但并不是掺杂含量越多降幅越大,当Yb3+含量为0.05%,Er3+含量为0.1%时,热扩散系数取得最小值0.399 mm2/s。

图4 (Sm1–x–yYbxEry)2Zr2O7 体系陶瓷材料的热扩散系数随温度变化曲线

Fig.4 Thermal diffusion coefficient of(Sm1–x–yYbxEry)2Zr2O7 system ceramic materials with temperature

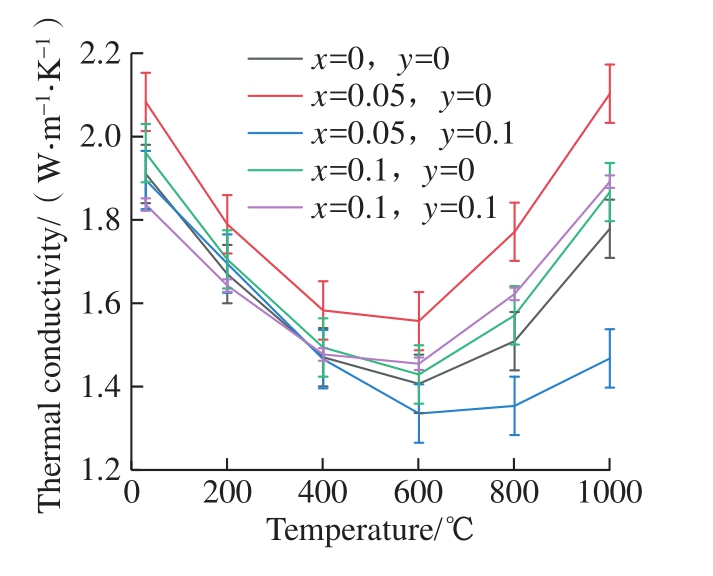

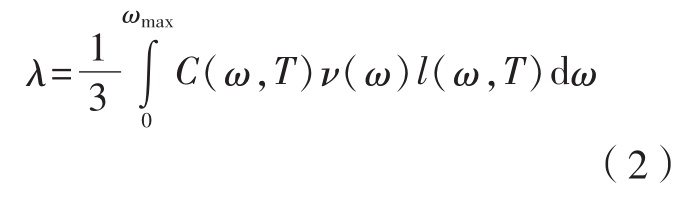

根据公式 λ= CP·k·ρ以及![]()

![]() 计算并修正,得到的热导率如图5所示。在热导率计算过程中要考虑误差的存在,因为热扩散系数和体积密度的测量过程中并不能做到完全准确,且依据Neumann–Kopp定律计算热容时也会有5%的误差[19],以及密度测试时引入0.5%的误差,热扩散系数测试时引入1.5%的误差。由图5可知,RT~600 ℃,温度升高热导率降低,此时在(Sm1–x–yYbxEry)2 Zr2O7陶瓷材料中,声子导热是主要的导热方式,能满足大部分无机非金属晶体材料的导热机制[27];600~1000 ℃出现温度升高热导率同步升高的现象。目前已有的研究发现,稀土锆酸盐陶瓷材料对热辐射有一定的透光率,这一现象有可能是由于光子的热传导效应,在高温条件下光子导热增强并参与到热传导过程中,因此在高温下增大了陶瓷材料的热导率。由图5还可知,在相同温度下,提高Yb2O3和Er2O3的含量均有效降低了热导率,当稀土Yb2O3含量0.05%,Er2O3含量 0.1%,于 600 ℃热导率值最小为1.3 W/(m·K),热导率与室温时相比降低了约30%。由此可见,当Yb2O3和Er2O3共同掺杂时,(Sm1–x–yYbxEry)2Zr2O7 陶瓷材料才具有更低的热导率。这是由于Yb3+和Er3+同时掺杂会使声子和缺陷的散射增大,使声子散射变得更强,声子平均自由程减小,陶瓷材料的导热性能下降。

计算并修正,得到的热导率如图5所示。在热导率计算过程中要考虑误差的存在,因为热扩散系数和体积密度的测量过程中并不能做到完全准确,且依据Neumann–Kopp定律计算热容时也会有5%的误差[19],以及密度测试时引入0.5%的误差,热扩散系数测试时引入1.5%的误差。由图5可知,RT~600 ℃,温度升高热导率降低,此时在(Sm1–x–yYbxEry)2 Zr2O7陶瓷材料中,声子导热是主要的导热方式,能满足大部分无机非金属晶体材料的导热机制[27];600~1000 ℃出现温度升高热导率同步升高的现象。目前已有的研究发现,稀土锆酸盐陶瓷材料对热辐射有一定的透光率,这一现象有可能是由于光子的热传导效应,在高温条件下光子导热增强并参与到热传导过程中,因此在高温下增大了陶瓷材料的热导率。由图5还可知,在相同温度下,提高Yb2O3和Er2O3的含量均有效降低了热导率,当稀土Yb2O3含量0.05%,Er2O3含量 0.1%,于 600 ℃热导率值最小为1.3 W/(m·K),热导率与室温时相比降低了约30%。由此可见,当Yb2O3和Er2O3共同掺杂时,(Sm1–x–yYbxEry)2Zr2O7 陶瓷材料才具有更低的热导率。这是由于Yb3+和Er3+同时掺杂会使声子和缺陷的散射增大,使声子散射变得更强,声子平均自由程减小,陶瓷材料的导热性能下降。

图5 (Sm1–x–yYbxEry)2Zr2O7 体系陶瓷材料的热导率随温度变化曲线

Fig.5 Thermal conductivity versus temperature curves of ceramic materials of(Sm1–x–yYbxEry)2Zr2O7 system

固体材料的热导率为

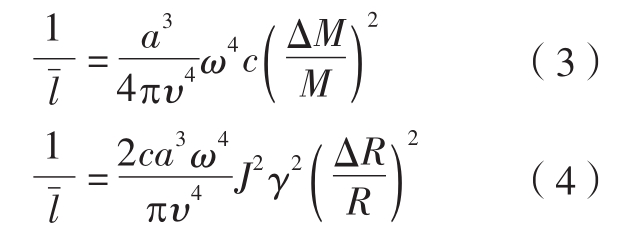

式中,ω为声子频率;C为热容;v为声子速度;l为声子平均自由程;T为温度。在德拜温度以上,晶体材料的热导率主要取决于声子的平均自由程[28]。无机材料有两种主要传热方式,即晶格的振动和辐射,其中晶格振动的量子化称为声子。声子散射的发生有声子与声子、点缺陷、晶界碰撞引起的散射3个影响因素[29]。因为晶界的大小比声子的平均自由程要大得多,所以晶界散射对热传导的影响可以忽略不计。因此声子平均自由程的主要影响因素为声子与声子、声子与点缺陷之间引起的散射。对于(Sm1–x–yYbxEry)2Zr2O7体系陶瓷材料来说,其热导率变化主要由点缺陷造成,对于具有点缺陷引起散射的晶格材料而言,其声子平均自由程与质量差和半径差有关,表示为

式中,a3为每个原子的体积;v为横向波的传播速度;c为每种原子的浓度;J为常数;γ为葛乃森常数;M和R分别为主要离子的平均质量和离子半径;ΔM和ΔR分别为取代和被取代离子的质量差和半径差[30]。公式(3)和(4)表明,ΔM和ΔR的变化很大程度上决定着声子平均自由程的变化。在(Sm1–x–yYbxEry)2Zr2O7体系陶瓷材料中,八配位的Sm3+质量为150.36,离子半径为0.1079 nm;Yb3+质量为173.05,离子半径为0.0985 nm;Er3+质量为 167.26,离子半径为0.1004 nm。六配位的Zr4+质量为91.224,离子半径为0.072 nm。因此由于Yb3+、Er3+离子掺入,质量差和半径差都有不同程度的变化,使声子的平均自由程减小,从而降低热导率。

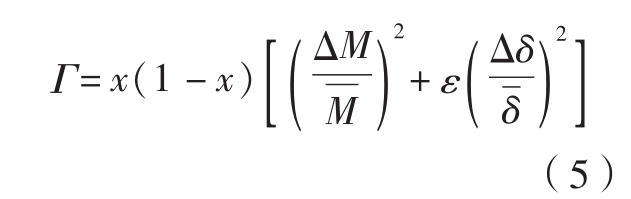

Er2O3和Yb2O3的掺杂降低了Sm2Zr2O7的热导率,进一步可以解释为由于存在的质量差和半径差引起声子散射系数Γ的变化。声子散射系数Γ表示为

式中,δ为掺杂离子半径;x为掺杂稀土离子Yb3+、Er3+浓度;ε为除质量差异外其他因素对声子散射系数影响的参数,对于典型陶瓷材料来说,其值处于10~100之间[31]。式(5)中

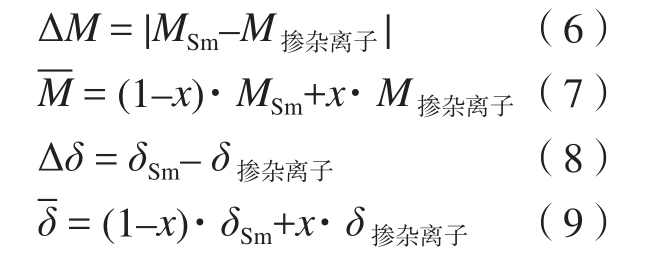

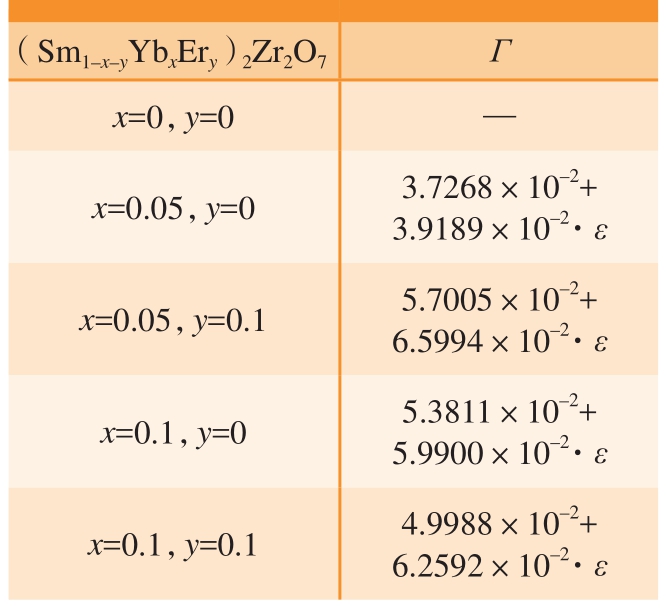

根据公式(6)~(9)可得出(Sm1–x–y YbxEry)2Zr2O7体系陶瓷材料中声子散射系数Γ,计算结果如表2所示。

综上所述,声子散射主要是由于质量差异以及半径差异引起点缺陷造成的,其中半径差异对声子散射的影响较大。从表2可以看见,散射系数越大,其声子散射强度越高,易使材料的热导率下降,呈现低导热现象。Yb3+、Er3+ 掺杂后使(Sm1–x–yYbx Ery)2Zr2O7陶瓷材料具有更高的声子散射系数,从而降低材料的热导率。当掺杂量x=0.05,y=0.1时,(Sm0.85Yb0.05Er0.1)2Zr2O7陶 瓷 材 料的散射系数最大,与此对应的热导率值最小。当掺杂量x=0.05,y=0时,(Sm0.95Yb0.05)2Zr2O7陶瓷材料的散射系数最小,与此对应的热导率值最大,计算结果与热导率结果相一致。

表2 (Sm1–x–yYbxEry)2Zr2O7 体系陶瓷材料的散射系数

Table 2 Scattering coefficients of ceramic materials of (Sm1–x–yYbxEry)2Zr2O7 system

(Sm1–x–yYbxEry)2Zr2O7 Γ x=0,y=0 —x=0.05,y=0 3.7268×10–2+3.9189×10–2·ε x=0.05,y=0.1 5.7005×10–2+6.5994×10–2·ε x=0.1,y=0 5.3811×10–2+5.9900×10–2·ε x=0.1,y=0.1 4.9988×10–2+6.2592×10–2·ε

3 结论

(1)利 用 Sm2O3、ZrO2、Er2O3、Yb2O3通过固相合成法于1600 ℃保温 8 h 得到(Sm1–x–yYbxEry)2Zr2O7 陶瓷材料,Er3+和Yb3+取代Sm3+并固溶进晶格之中,掺杂后晶体为立方烧绿石结构,同时Er3+和Yb3+的掺杂致使晶胞参数减小,总掺杂含量越多,晶胞参数越小。

(2)Yb3+、Er3+ 掺杂后使(Sm1–x–y YbxEry)2Zr2O7陶瓷材料具有更高的声子散射系数,声子散射系数越大,声子散射越强,声子平均自由程减小,对应的热导率值越小。当掺杂Er2O3含量为 0.05%,Yb2O3含量为0.1% 时,(Sm0.85Yb0.05Er0.1)2Zr2O7 的声子散射系数最大,热导率取得最小值 1.3 W/(m·K)。

(3)Yb3+和 Er3+掺 杂 合 成 的(Sm1–x–yYbxEry)2Zr2O7 陶瓷材料表现出良好的热物理性能,是一种良好的热障涂层候选材料。

[1]杨宏波, 王源升, 王轩, 等.燃气轮机在海洋环境下的热腐蚀与防护技术研究进展[J].表面技术 , 2020, 49(1): 163–172.

YANG Hongbo, WANG Yuansheng,WANG Xuan, et al.Research progress of hot corrosion and protection technology of gas turbine under marine environment[J].Surface Technology, 2020, 49(1): 163–172.

[2]孙海鸥, 王萌, 王忠义, 等.轴流压气机气固两相流及磨损特性数值模拟[J].哈尔滨工程大学学报, 2018, 39(2): 310–316.

SUN Haiou, WANG Meng, WANG Zhongyi, et al.Numerical research on twophase flow and erosion characteristic of axial compressor[J].Journal of Harbin Engineering University, 2018, 39(2): 310–316.

[3]张红松, 杨树森, 温倩.A2Zr2O7型稀土锆酸盐热障涂层研究进展[J].表面技术,2014, 43(4): 135–141.

ZHANG Hongsong, YANG Shusen, WEN Qian.Research progress of A2Zr2O7-type rareearth zirconate thermal barrier coatings[J].Surface Technology, 2014, 43(4): 135–141.

[4]柳彦博, 马壮, 王全胜.等离子喷涂制备铪酸钇热障涂层及其性能的研究[J].材料工程,2010 (S2) : 180–184.

LIU Yanbo, MA Zhuang, WANG Quansheng.Properties of Y2Hf2O7 thermal barrier coatings[J].Materials Engineering, 2010(S2) : 180–184.

[5]XU Q, PAN W, WANG J D.Preparation and thermophysical properties of Dy2Zr2O7 ceramic for thermal barrier coatings[J].Materials Letters, 2005(59): 2804.

[6]ZHAO M, PAN W, WAN C L, et al.Defect engineering in development of low thermal conductivity materials: A review[J].Journal of the European Ceramic Society, 2017,37(1): 1–13.

[7]QU Z X, WAN C L, PAN W.Thermophysical properties of rare-earth stannates: Effect of pyrochlore structure[J].Acta Materialia, 2012, 60(6–7): 2939–2949.

[8]ZHAO H B, LEVI C G, WADLEY H N G.Vapor deposited samarium zirconate thermal barrier coatings[J].Surface and Coatings Technology, 2009, 203(20–21):3157–3167.

[9]谢敏, 刘洋, 李瑞一, 等.Sm2Zr2O7基热障涂层材料研究现状[J].航空制造技术,2022, 65(3): 51–63, 70.

XIE Min, LIU Yang, LI Ruiyi, et al.Research status of Sm2Zr2O7 thermal barrier coatings[J].Aeronautical Manufacturing Technology, 2022, 65(3): 51–63, 70.

[10]孙现凯, 陈玉峰, 王广海, 等.大气等离子喷涂Sm2Zr2O7热障涂层的隔热性能研究[J].稀有金属材料与工程, 2015, 44(S1):735–739.

SUN Xiankai, CHEN Yufeng, WANG Guanghai, et al.Mode preparation and thermal isolation effect of Sm2Zr2O7 ceramics for thermal barrier coatings[J].Rare Metal Materials and Engineering, 2015, 44(S1): 735–739.

[11]吴树琴.Y3Al5O12改性Sm2Zr2O7热障涂层的制备及高温稳定性研究[D].马鞍山: 安徽工业大学, 2020.

WU Shuqin.Preparation and hightemperature stability of Y3Al5O12 modified Sm2Zr2O7 thermal barrier coating[D].Maanshan:Anhui Universit of Technology, 2020.

[12]谢敏.Er2O3掺杂新型热障涂层材料结构及性能研究[D].北京: 北京科技大学,2020.

XIE Min.Structure and properties of Er2O3 doped new thermal barrier coating materials[D].Beijing: University of Science and Technology Beijing, 2020.

[13]SUBRAMANIAN M A, ARAVAMUDAN G, SUBBA RAO G V.Oxide pyrochlores:A review[J].Progress in Solid State Chemistry,1983, 15(2): 55–143.

[14]王春杰, 张爱华, 王月.Sm2(Zr0.7 Ce0.3)2O7纳米热障涂层材料的制备及其热物性能研究[J].渤海大学学报(自然科学版),2018, 39(2): 153–159.

WANG Chunjie, ZHANG Aihua, WANG Yue.The synthesis and thermophysical performance of Sm2(Zr0.7Ce0.3)2O7 nano-sized thermal barrier coatings[J].Journal of Bohai University(Natural Science Edition), 2018,39(2): 153–159.

[15]于建华.等离子喷涂锆酸钐热障涂层的微观结构和热物理性能[C]//第十一届国际热喷涂研讨会暨第十二届全国热喷涂年会.厦门, 2008.

YU Jianhua.Microstructure and thermophysical properties of plasma sprayed samarium zirconate thermal barrier coatings[C]//The 11th International Thermal Spraying Seminar and the 12th National Annual Thermal Spraying Conference.Xiamen, 2008.

[16]姜涛 , 宋希文 , 谢敏 , 等.Sm2(Zr1–xTix)2O7陶瓷材料的结构及热物理性能[J].装备环境工程, 2019, 16(1): 47–52.

JIANG Tao, SONG Xiwen, XIE Min, et al.Structure and thermophysical properties of Sm2(Zr1–xTix)2O7 ceramic materials[J].Equipment Environmental Engineering, 2019,16(1): 47–52.

[17]WANG X Z, GUO L, ZHANG H L,et al.Structural evolution and thermal conductivities of (Gd1–xYbx)2Zr2O7 (x=0, 0.02,0.04, 0.06, 0.08, 0.1) ceramics for thermal barrier coatings[J].Ceramics International,2015, 41(10): 12621–12625.

[18]谢敏 , 宋希文 , 周芬 , 等.Er3+掺杂对Nd2Zr2O7相结构及热物理性能的影响[J].稀土 , 2016, 37(4): 51–55.

XIE Min, SONG Xiwen, ZHOU Fen, et al.Effects of Er3+ doping on phase structure and thermal physical properties of Nd2Zr2O7[J].Chinese Rare Earths, 2016, 37(4): 51–55.

[19]张永和 , 谢敏 , 牟仁德 , 等.(Gd1–x Ybx)2Zr2O7(x=0, 0.1)陶瓷材料的结构与热物理性能研究[J].中国稀土学报, 2022, 40(2):244–249.

ZHANG Yonghe, XIE Min, MU Rende, et al.Structure and thermophysical properties of(Gd1–xYbx)2Zr2O7 (x=0, 0.1) ceramics[J].Journal of the Chinese Society of Rare Earths, 2022,40(2): 244–249.

[20]李嘉 , 谢铮 , 何箐 , 等.Gd2O3–Yb2O3–Y2O3–ZrO2 热障涂层材料的热物理性能[J].表面技术, 2015, 44(9): 18–22, 42.

LI Jia, XIE Zheng, HE Jing, et al.Thermophysical properties of Gd2O3–Yb2O3–Y2O3–ZrO2 thermal barrier coating material[J].Surface Technology, 2015, 44(9): 18–22, 42.

[21]WINTER M, CLARKE D.Oxide materials with low thermal conductivity[J].Acta Mater, 2006, 54: 5051–5059.

[22]CAO X, VASSEN R, FISCHER W,et al.Lanthanum-cerium oxide as a thermal barrier-coating material for high-temperature applications[J].Advanced Materials, 2003,15(17): 1438–1442.

[23]LIU Z G, OUYANG J H, ZHOU Y,et al.Influence of ytterbium- and samariumoxides codoping on structure and thermal conductivity of zirconate ceramics[J].Journal of the European Ceramic Society, 2009, 29(4):647–652.

[24]BANSAL N P, ZHU D M.Effects of doping on thermal conductivity of pyrochlore oxides for advanced thermal barrier coatings[J].Materials Science and Engineering: A, 2007,459(1–2): 192–195.

[25]GUO L, GUO H B, GONG S K.The ordering degree and thermal conductivity in the pyrochlore-type composition systems with a constant cation radius ratio[J].Materials Letters,2013, 106: 119–121.

[26]CAO X Q, VASSEN R, STOEVER D.Ceramic materials for thermal barrier coatings[J].Journal of the European Ceramic Society, 2004, 24(1): 1–10.

[27]ZHOU H M, YI D Q, YU Z M, et al.Preparation and thermophysical properties of CeO2 doped La2Zr2O7 ceramic for thermal barrier coatings[J].Journal of Alloys and Compounds, 2007, 438(1–2): 217–221.

[28]李瑞一, 谢敏, 张永和, 等.Er2O3掺杂Gd2(Zr0.8Ti0.2)2O7陶瓷的物理性能[J].材料研究学报, 2022, 36(1): 49–54.

LI Ruiyi, XIE Min, ZHANG Yonghe,et al.Physical properties of Er2O3 doped Gd2(Zr0.8Ti0.2)2O7 ceramic materials[J].Chinese Journal of Materials Research, 2022, 36(1): 49–54.

[29]关振铎, 张中太, 焦金生.无机材料物理性能[M].第2版.北京: 清华大学出版社, 2011.

GUAN Zhenduo, ZHANG Zhongtai,JIAO Jinsheng.Physical properties of inorganic materials[M].2nd ed.Beijing: Tsinghua University Press, 2011.

[30]王进双.氧化锆热障涂层失效机理研究[D].武汉: 武汉理工大学, 2018.

WANG Jinshuang.Failure mechanism of zirconia thermal barrier coating[D].Wuhan:Wuhan University of Technology, 2018.

[31]张永和.Er2O3, Yb2O3, Y2O3掺杂对La2Zr2O7热障涂层材料结构与性能的影响[D].包头: 内蒙古科技大学, 2014.

ZHANG Yonghe.The effect of Er2O3,Yb2O3 and Y2O3 dopings on structures and properties of La2Zr2O7 thermal barrier coatings[D].Baotou: Inner Mongolia University of Science& Technology, 2014.