碳化硅纤维增强陶瓷基复合材料(SiCf/SiC)兼具低密度和优异的高温力学性能,作为高推重比航空发动机热结构部件,可以有效提高涡轮前温度,并实现大幅减重[1–2]。新一代航空发动机用SiCf /SiC复合材料服役环境更加严苛,需要在其表面涂敷热障/环境障多功能涂层,除满足环境障涂层的耐燃气腐蚀功能外,兼具热障涂层的热防护能力才能保障热端部件的服役可靠性。发动机在燃烧环境下,高温、腐蚀、燃气冲刷以及复杂应力环境等多因素交互作用,使得陶瓷基复合材料表面需要更先进的涂层保护,随着涂层研究的深入,多层结构体系成为主要发展方向。Poerschke等[3]提出了一种多层结构的热障/环境障涂层(Thermal/environmental barier coating,T/EBC)设计,涂层体系包括硅粘结层、稀土硅酸盐中间层以及稀土铪酸盐面层。硅粘结层可以缓解稀土硅酸盐和基体热膨胀系数不匹配产生的应力,并且在高温下氧化生成保护性的SiO2,作为氧扩散屏障[4]。稀土硅酸盐在高温水蒸气环境下挥发较小,能阻止高温水蒸气对SiCf /SiC的腐蚀[5–6]。面层材料直接面临复杂的热物理化学和应力环境,因此面层材料的性能需要满足多种要求。

在NASA报道的SiCf /SiC陶瓷基复合材料用环境障涂层体系的发展进程中指出,面层的目标使用温度从1315 ℃逐渐提升到 1480 ℃以上 [7]。除良好的隔热性能外,面层材料需要具有高的熔点,同时保持相稳定至1600 ℃以上,在高温下有良好的抗烧结能力。此外,优异的综合力学性能也是保证涂层使用寿命的关键。面层面临的最重要挑战是来自发动机工作环境的腐蚀,因此,面层材料需要有很好的耐腐蚀性能,抵抗高温水蒸气腐蚀、低熔点沉积物(CMAS)及熔盐腐蚀等。随着温度提高,达到钙镁铝硅酸盐沉积物的熔点,面层材料的CMAS腐蚀行为成为研究的重点 [8–9]。

近年来,高熵陶瓷(High-entropy ceramics,HECs)引起研究者的广泛关注 [10–12],其定义为含有等摩尔或近等摩尔的多个主元(5个或以上)的固溶体。在这种系统中,高构型熵降低了吉布斯自由能形成热力学稳定的单相固溶体。Gild等[13]制备了多种具有高构型熵的萤石结构单相固溶体,表现出较高的硬度和较低的电导率和热导率。具有高构型熵的多主元固溶可以丰富材料的多样性,获得性能更优异的材料。因此可以通过多主元固溶的方法对缺陷萤石结构的稀土铪酸盐性能综合优化,以满足T/EBC体系面层材料的需求。研究团队前期合成了一系列稀土铪酸盐[8–9],经系统研究发现,材料室温力学性能(包括硬度、弯曲强度等)与晶体结构关联较弱;然而高温弹性模量、热膨胀系数和热导率等受晶体结构影响显著。其中缺陷萤石结构的RE4Hf3O12(RE=Ho、Er、Tm)比 δ–RE4Hf3O12(RE=Yb、Lu)表现出更低的高温弹性模量和更高的热膨胀系数,但其优势是具有非常低的热导率。

本研究选取了离子半径尺寸差别显著的镧系稀土元素La、Gd、Ho、Er、Tm、Yb和Lu,采用固相反应法制备了(La0.2Gd0.2Ho0.2Er0.2Tm0.2)4Hf3O12(简称 F–LG)和(Yb0.2Lu0.2Ho0.2Er0.2 Tm0.2)4Hf3O12(简称 F–YL)缺陷萤石结构的高熵稀土铪酸盐陶瓷粉末,并通过热压烧结制备成致密块体,进一步表征了材料的力学性能和热学性能,并且对其CMAS腐蚀行为进行了研究。

1 试验及方法

1.1 F–LG 和 F–YL 制备

将氧化铪(HfO2,纯度 99.95%)粉末和稀土氧化物(RE2O3,RE=La、Gd、Ho、Er、Tm、Yb、Lu,纯度99.995%)粉末按化学计量比混合,放入氮化硅球磨罐内以无水乙醇为介质球磨24 h。均匀混合的浆料在80 ℃烘箱中干燥后,装入氧化铝坩埚,在箱式炉中1600 ℃下保温2 h。合成后的粉末继续以无水乙醇为介质球磨,得到粒径均匀的粉末。将两种粉末装入石墨模具,分别在1700 ℃和1750 ℃氩气保护气氛下热压烧结1 h,烧结时压力为30 MPa。

1.2 CMAS制备

在本研究中,CMAS组成采用了广泛研究的33CaO–9MgO–13AlO1.5–45SiO2成分[14]。将分析纯的CaO、MgO、Al2O3和SiO2粉末以上述摩尔比进行混合,以无水乙醇为介质球磨24 h。浆料烘干后放入箱式炉内升温至1200 ℃,反应24 h。合成的粉末再次球磨后得到用于CMAS腐蚀的粉末。

1.3 性能测试

1.3.1 力学性能

使用432SVD型显微硬度计(沃伯特测量仪器(上海)有限公司)进行维氏硬度测试。硬度值的计算公式为

式中,P为试验力,N;d为压痕对角线长度,μm。

使用电子力学万能试验机(CMT4204,SANS,China)测 量 三点弯曲强度。将样品尺寸加工为3 mm×4 mm×36 mm,经过打磨、倒角和抛光处理后进行测试,横梁移动速率为0.5 mm/min。弯曲强度计算公式为

式中,F为临界载荷;L为跨距;b为试样宽度;h为试样厚度。

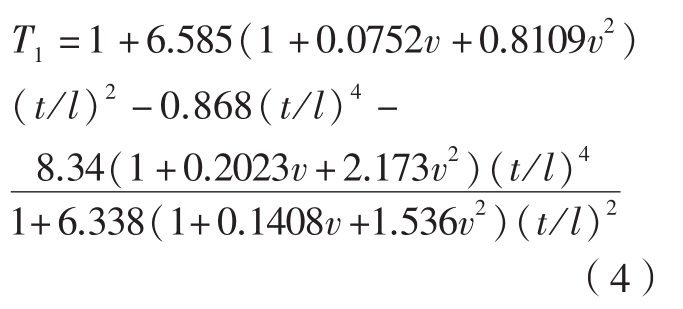

动态弹性模量采用脉冲激发技术测试,将尺寸为3 mm×15 mm×40 mm的矩形试样悬挂于钼丝上,由脉冲激发技术触发陶瓷细针轻轻敲击样品,使用激光振动仪采集样品的振动信号并由内耗分析仪(RFDA,IMCE,比利时)进行信号处理。动态弹性模量根据弯曲共振频率法进行计算,即

式中,m、w、l和t分别为试样的重量、宽度、长度和厚度;ff为弯曲共振频率;T1为修正系数,与样品的泊松比v、试样的厚度长度比值t/l相关。

1.3.2 热学性能

样品热膨胀测试使用垂直高温光学膨胀计(ODHT,意大利)。试样尺寸为3 mm×4 mm×14 mm,测试温度范围从室温至1673 K,升温速率为 5 ℃ /min。

热扩散系数测量采用激光闪射法,在激光热导仪(Netzsch LFA 457,德国)上测试。试样尺寸为φ12.7 mm×1.5 mm。在测试前表面采用磁控溅射镀一薄层Ti阻止激光穿透,然后再喷涂一层胶体石墨,保证激光脉冲能量被完全且均匀地吸收。测试温度范围从室温至1073 K。热扩散系数可通过式(5)计算。

式中,D为样品厚度,m;t50为半升温时间,s。

1.3.3 CMAS腐蚀

将样品加工成8 mm×8 mm×3 mm的块体,表面用砂纸打磨并抛光。无水乙醇与CMAS粉末混合,均匀涂覆于样品表面,涂覆量约为30 mg/cm2。1300 ℃下在马弗炉中分别进行1 h和4 h的热处理。腐蚀后样品用低速锯切开,打磨并抛光截面。使用X射线衍射仪(D/max–2400,Rigaku)分析反应后样品物相组成。使用SUPRA 35扫描电子显微镜(LEO,德国)观察样品表面和截面微观形貌,用能量色散X射线光谱(EDS)分析反应产物组成成分。

2 结果与讨论

2.1 相组成及表面形貌

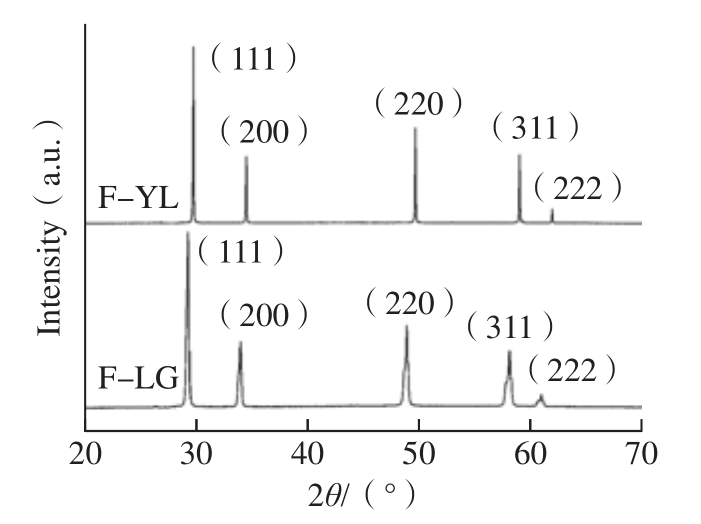

固相反应分别合成了F–LG和F–YL两种高熵稀土铪酸盐粉末。高熵稀土铪酸盐样品的X射线衍射图谱(图1)表明两者均形成了氧空位无序排列的缺陷萤石结构(空间群Fm3m,No.227)。La2O3和 Gd2O3与HfO2通常会形成焦绿石结构的δ相La2Hf2O7和 Gd2Hf2O7(空 间 群 R3,No.148);研究组前期工作也发现Yb2O3和Lu2O3与HfO2能够形成氧空位有序排列的δ–RE4Hf3O12。本研究利用高熵效应,通过多组元固溶将La、Gd、Yb和Lu稳定到了缺陷萤石结构中。

图1 合成高熵稀土铪酸盐的X射线衍射图谱

Fig.1 XRD pattern of synthesized highentropy rare-earth hafnate

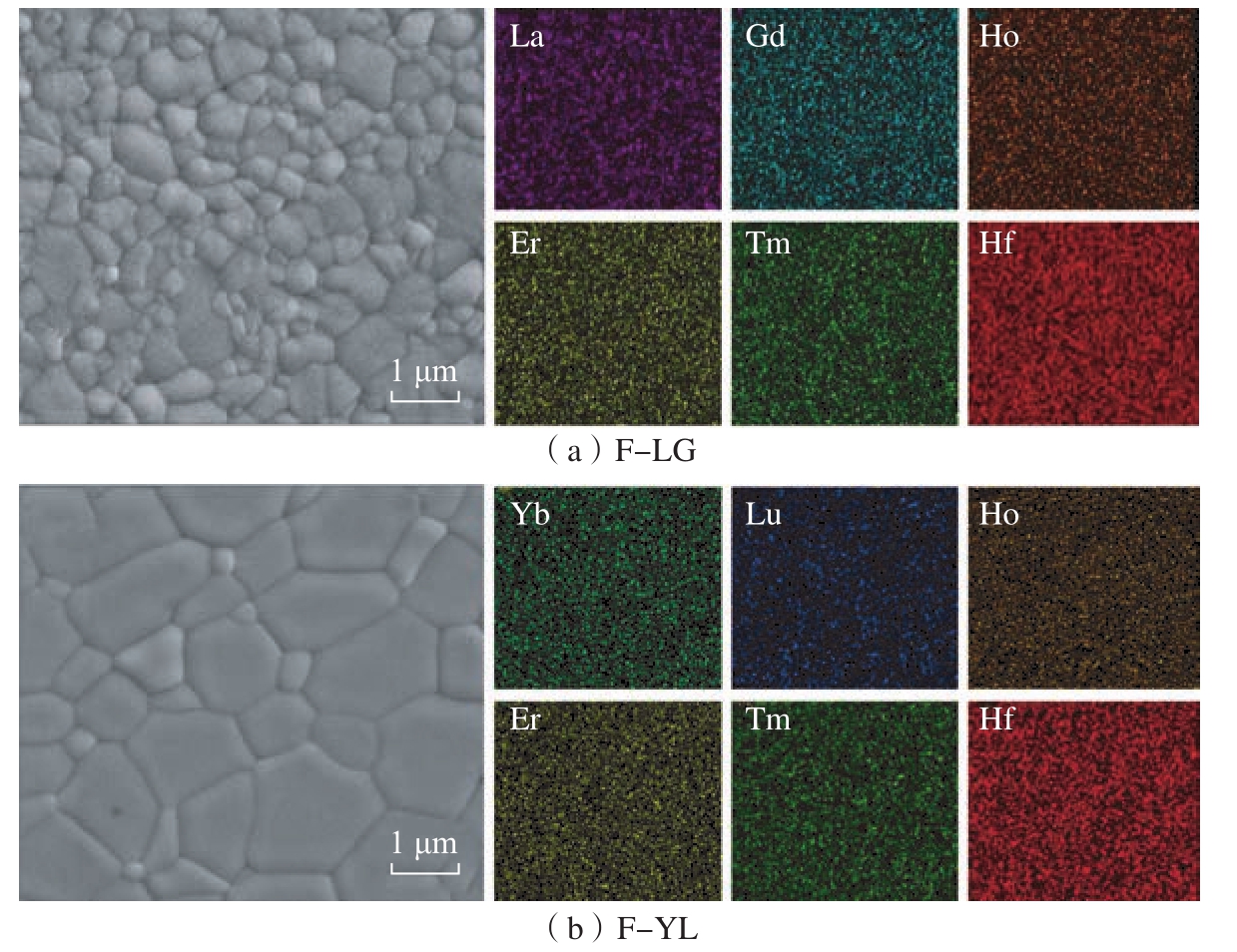

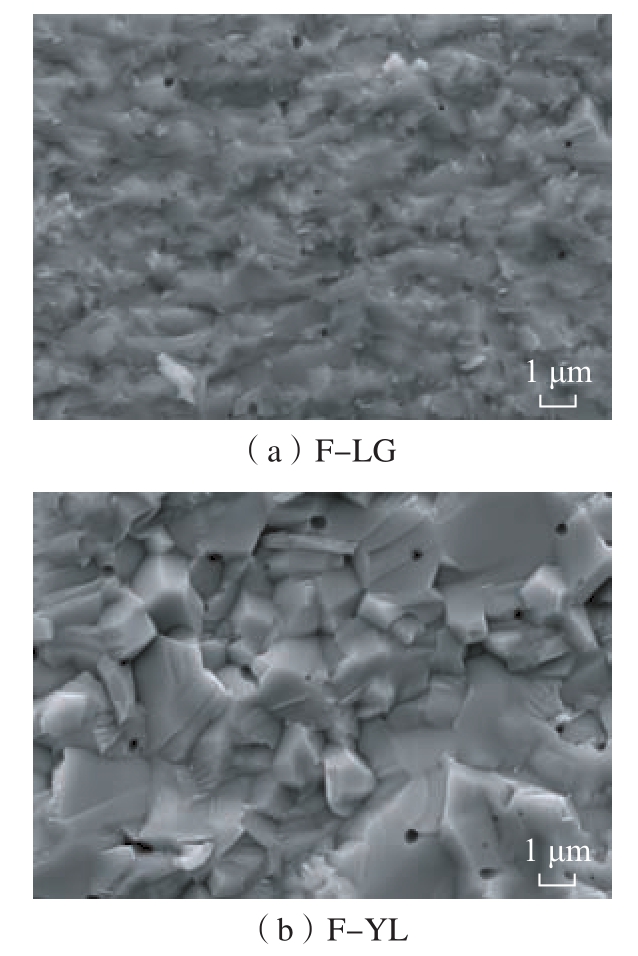

热压合成的F–LG和F–YL块体密度分别为8.67 g/cm3和9.40 g/cm3。样品表面抛光后在1500 ℃热腐蚀2 h,表面形貌如图2所示。F–LG晶粒平均尺寸约为0.5 μm,F–YL晶粒平均尺寸约为1.1 μm,F–YL晶粒比F–LG长大更为明显。一方面由于F–YL热压温度比F–LG高 50 ℃,另一方面,F–YL中离子半径较为接近,晶格畸变程度较低,原子迁移和扩散比较容易,因此晶粒长大速度较快,晶粒尺寸也较大。通过对样品表面能谱面扫分析可以得知,元素分布均匀,没有元素的偏聚和第二相的形成。

图2 热腐蚀后的晶粒形貌以及对应能谱面扫的元素分布

Fig.2 Thermal etched SEM of surface morphology and EDS mappings

2.2 力学性能

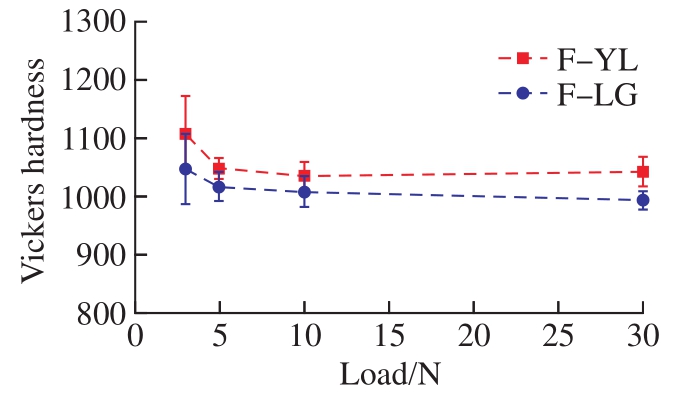

2.2.1 硬度和断裂韧性

F–LG 和 F–YL 维氏硬度随压痕载荷的变化关系如图3所示。载荷超过5 N后,两种材料的维氏硬度趋于稳定,约为10 GPa;F–YL的硬度略高于 F–LG。与 δ–RE4Hf3O12(RE=Ho、Er、Tm)相比 [8,15–16],F–LG和F–YL高熵铪酸盐硬度降低了约10%,依然保持较高的硬度值。硬度是一个较为复杂的物理量,不仅与材料的结构有关,还与材料的化学键结合强度有关。相比于 F–LG,F–YL中掺杂的Yb和Lu离子半径较小,形成了结合更强的化学键,表现出更高的硬度。

图3 显微维氏硬度随载荷的变化关系

Fig.3 Relationship between Vickers hardness and load

进一步采用压痕法测试了材料的断裂韧性,F–LG和F–YL的断裂韧性分别为1.08 MPa·m1/2和1.34 MPa·m1/2。断裂模式的不同导致了断裂韧性的差别。图4为弯曲试验后样品断面形貌,可以看出,F–LG的断面比较平整,断裂模式表现为穿晶断裂,F–YL的断裂模式为以沿晶断裂为主的混合断裂模式,裂纹扩展过程中会耗散更多的能量,因此具有更高的断裂韧性。本研究的两种稀土铪酸盐固溶体块体的压痕断裂韧性均略低,可以通过喷涂工艺优化制备具有柱状晶显微组织结构的涂层,柱状晶的间隙可以提供一定的应变容限,缓解涂层中的应力,减少裂纹的产生。

2.2.2 弯曲强度

三点弯曲测得的F–LG和F–YL的弯曲强度分别为(178±15) MPa和(198±19) MPa,F–YL 的弯曲强度略高于F–LG。F–YL的断口出现了层状的解理面(图4(b)),这些层状解理面是由于裂纹在晶粒内偏转产生。裂纹的偏转有助于材料强度的提高。

图4 三点弯曲试验后断口形貌

Fig.4 Fracture morphology after threepoint bending test

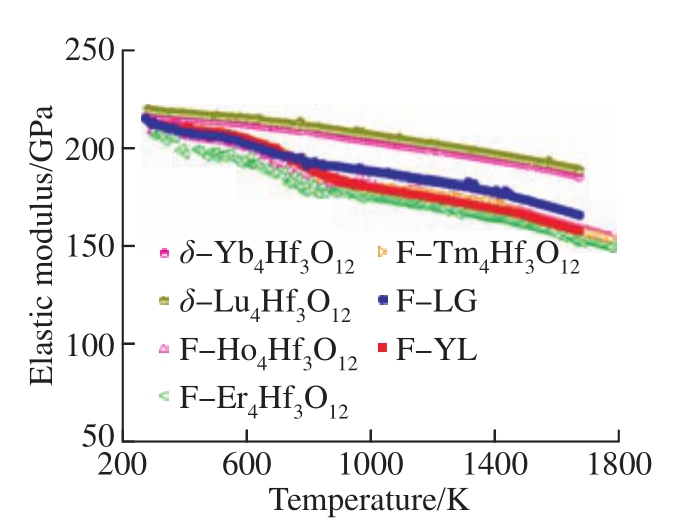

2.2.3 弹性模量

F–LG和F–YL 在室温和1673 K下的弹性模量值分别为215 GPa、165 GPa和 214 GPa、158 GPa。图5[8–9]为两种材料的弹性模量随温度的变化,同时为了便于比较,将其他几种RE4Hf3O12[8–9]的结果加以对比。随着温度升高,δ–Yb4Hf3O12和 δ–Lu4Hf3O12的弹性模量线性缓慢降低。包括高熵稀土铪酸盐在内的所有缺陷萤石结构材料的弹性模量均在800 K左右出现转折,这一现象产生与缺陷聚集导致空位松弛及缺陷间的相互作用有关。在800 K之前,缺陷萤石结构RE4Hf3O12的弹性模量随温度升高迅速降低,降低速率比δ–RE4Hf3O12更快; 在 800 K 以上,缺陷萤石材料弹性模量的降低有所减缓。

图5 F–LG、F–YL和RE4Hf3O12弹性模量随温度的变化(RE为Ho、Er、Tm、Yb 和 Lu)[8–9]

Fig.5 Temperature dependence of elastic modulus for F–LG, F–YL and RE4Hf3O12(RE = Ho, Er, Tm, Yb and Lu)[8–9]

2.3 热学性能

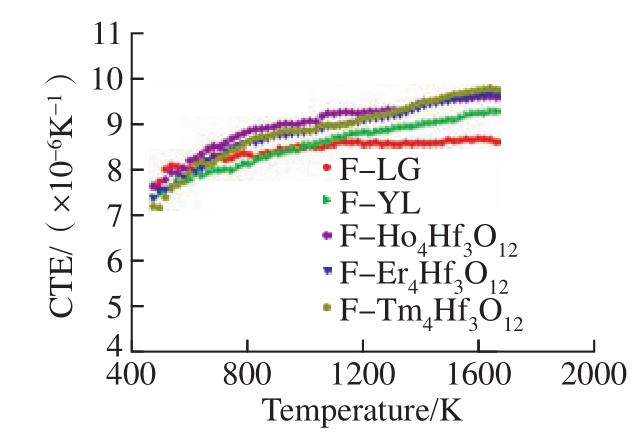

2.3.1 热膨胀系数

在 473~1673 K 范 围 内,F–LG和F–YL的平均线膨胀系数分别为8.58×10–6 K–1 和 9.05×10–6 K–1。 图6[9]展 示了 F–LG 和 F–YL 在 不 同温度下的热膨胀系数。相比于同为缺陷萤石结构单组元的Ho4Hf3O12、Er4Hf3O12和 Tm4Hf3O12材料,F–LG和F–YL具有更小的热膨胀系数。多主元高熵效应有效降低了缺陷萤石结构铪酸盐RE4Hf3O12的热膨胀系数。热膨胀系数的降低有利于与T/EBC体系中稀土单硅酸盐中间层的匹配,减小热循环导致的残余应力。

图6 F–LG、F–YL和 RE4Hf3O12在473~1673 K的热膨胀系数(RE为Ho、Er和Tm)[9]

Fig.6 Thermal expansion coefficient of F–LG, F–YL and RE4Hf3O12 at 473–1673 K(RE = Ho, Er, Tm)[9]

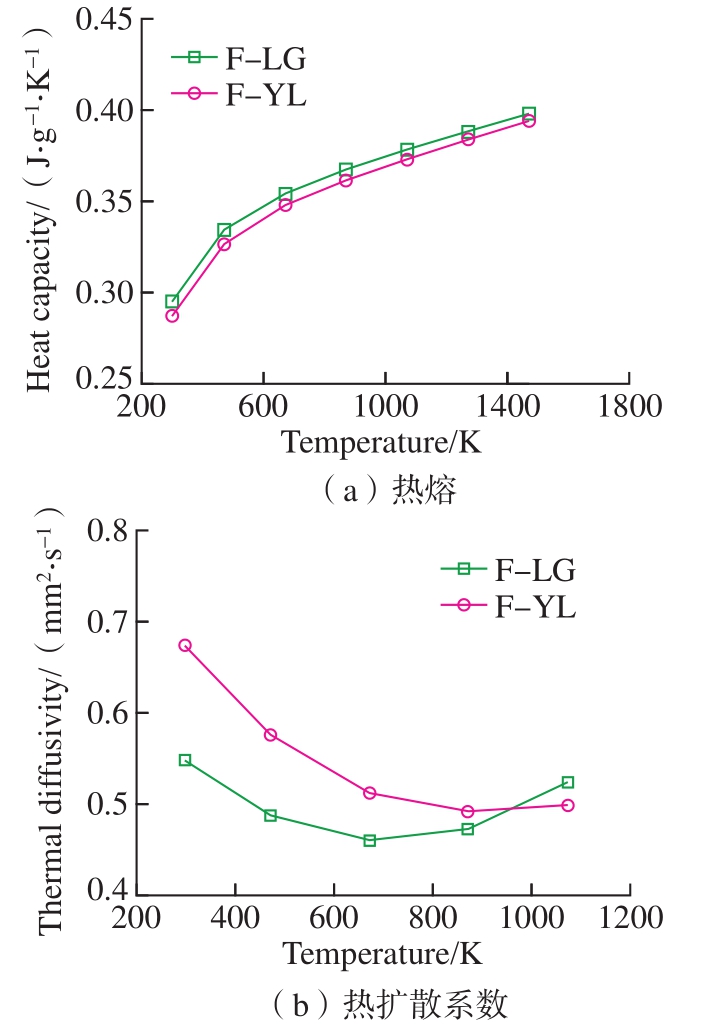

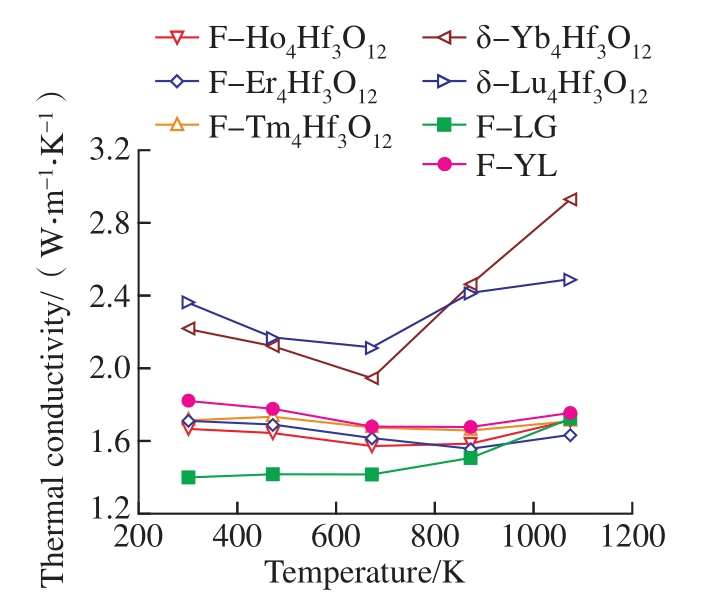

2.3.2 热导率

A4B3O12组成的稀土铪酸盐材料结构中存在氧空位缺陷,通常表现出较低的热导率。图7(a)为通过Neumann–Kopp定律计算得到的F–LG和F–YL热容随温度的变化关系,具有较大分子量的F–YL表现出较低的热容。图7(b)为激光闪射法测得的热扩散系数,随着温度的升高,两个样品的热扩散系数均表现出降低的趋势。通过公式κ = αCp ρ计算出材料的热导率,式中,κ为热导率;α为热扩散系数;Cp为等压热容;ρ为样品密度。将计算得到的热导率与几种单组元稀土铪酸盐的热导率进行了比较,如图8所示。缺陷萤石结构的RE4Hf3O12比δ相表现出更低的热导率。δ相结构中氧空位有序排列,晶格有序性会导致材料中的声子散射减弱,热导率增加;缺陷萤石结构中氧空位的无序排列会增加材料中的声子散射,降低热导率。多主元高熵效应会导致材料晶格产生畸变,增加声子散射,会进一步降低热导率。因此,高熵稀土铪酸盐表现出低于单组元材料的热导率。此外,热导率还会受到晶格振动的非简谐性的影响。原子量差别越大,晶格振动的非简谐性越强,声子平均自由程减小,热导率降低。因此,F–LG表现出了最低的热导率。F–LG室温下的热导率为1.41 W/(m·K),低于F–YL的1.82 W/(m·K)。

图7 F–LG和F–YL的热容和热扩散系数随温度的变化

Fig.7 Temperature dependence of heat capacity and thermal diffusivity for F–LG and F–YL

图8 几种稀土铪酸盐热导率的比较[8–9]

Fig.8 Comparison of thermal conductivity for several rare earth hafnates[8–9]

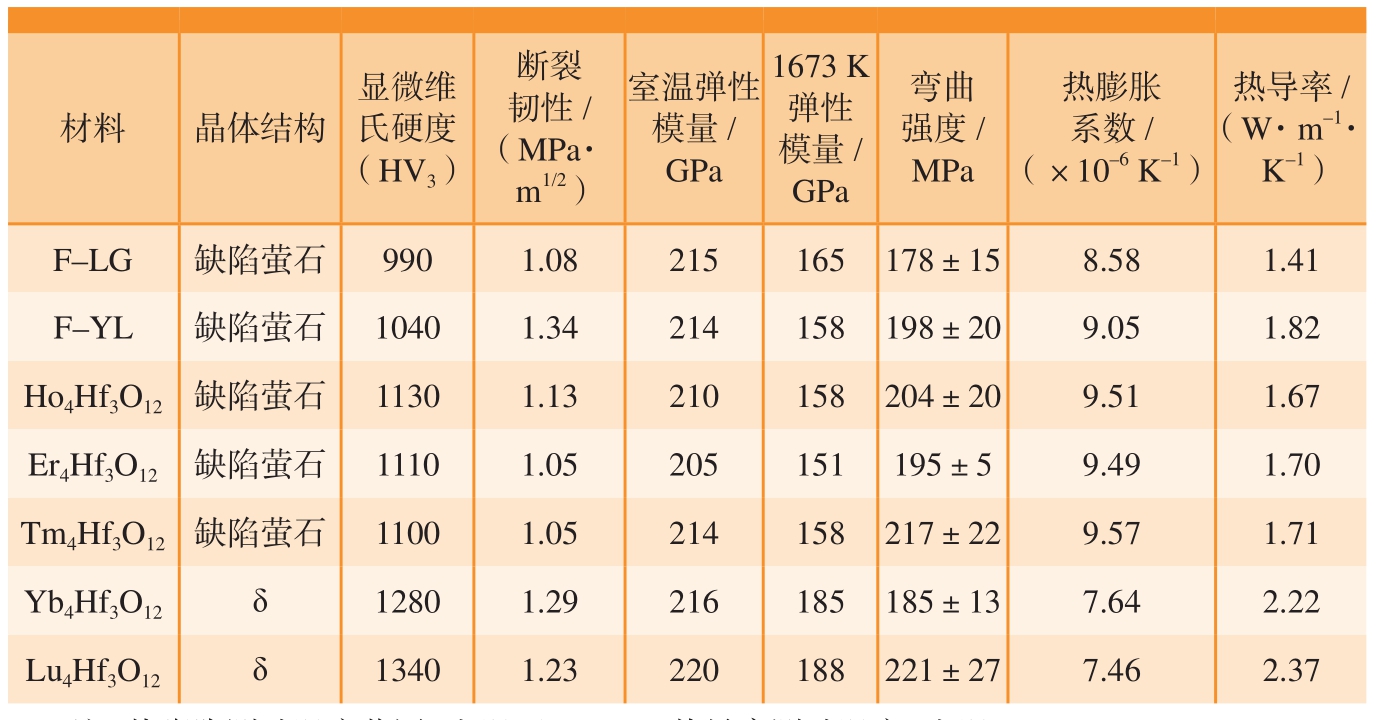

将几种A4B3O12型稀土铪酸盐的晶体结构、力学性能和热学性能列于表1中进行比较。氧空位有序的δ相Yb4Hf3O12和Lu4Hf3O12表现出较小的热膨胀系数,而包括高熵稀土铪酸盐在内的所有缺陷萤石结构材料均表现出较小的热导率。多组元的固溶可以在一定程度上改善材料的性能,降低材料的热膨胀系数和热导率。而固溶不同元素对材料性能的改变也会产生不同,Yb和Lu元素的固溶提高了缺陷萤石相的断裂韧性,而La和Gd元素的固溶使材料有相对较好的高温弹性模量保持率,即高温下弹性模量降低较少,这使得在某一性能方面选择时对另一性能会有所牺牲。氧空位无序的萤石相结构比较特殊,阳离子存在很大的选择范围,其多组分固溶体有进一步研究的可能。

表1 F–LG,F–YL 和RE4Hf3O12(RE 为Ho,Er,Tm,Yb,Lu)的晶体结构、力学性能和热学性能比较

Table 1 Comparison of crystal structure, thermal and mechanical properties of F–LG, F–YL and RE4Hf3O12 (RE=Ho,Er,Tm,Yb,Lu)

注:热膨胀测试温度范围:室温至1473 K;热导率测试温度:室温。

材料 晶体结构显微维氏硬度(HV3)断裂韧性/(MPa·m1/2)室温弹性模量/GPa 1673 K弹性模量/GPa弯曲强度/MPa热膨胀系数/(×10–6 K–1)热导率/(W·m–1·K–1)F–LG 缺陷萤石 990 1.08 215 165 178±15 8.58 1.41 F–YL 缺陷萤石 1040 1.34 214 158 198±20 9.05 1.82 Ho4Hf3O12缺陷萤石 1130 1.13 210 158 204±20 9.51 1.67 Er4Hf3O12 缺陷萤石 1110 1.05 205 151 195±5 9.49 1.70 Tm4Hf3O12缺陷萤石 1100 1.05 214 158 217±22 9.57 1.71 Yb4Hf3O12 δ 1280 1.29 216 185 185±13 7.64 2.22 Lu4Hf3O12 δ 1340 1.23 220 188 221±27 7.46 2.37

2.4 CMAS腐蚀行为

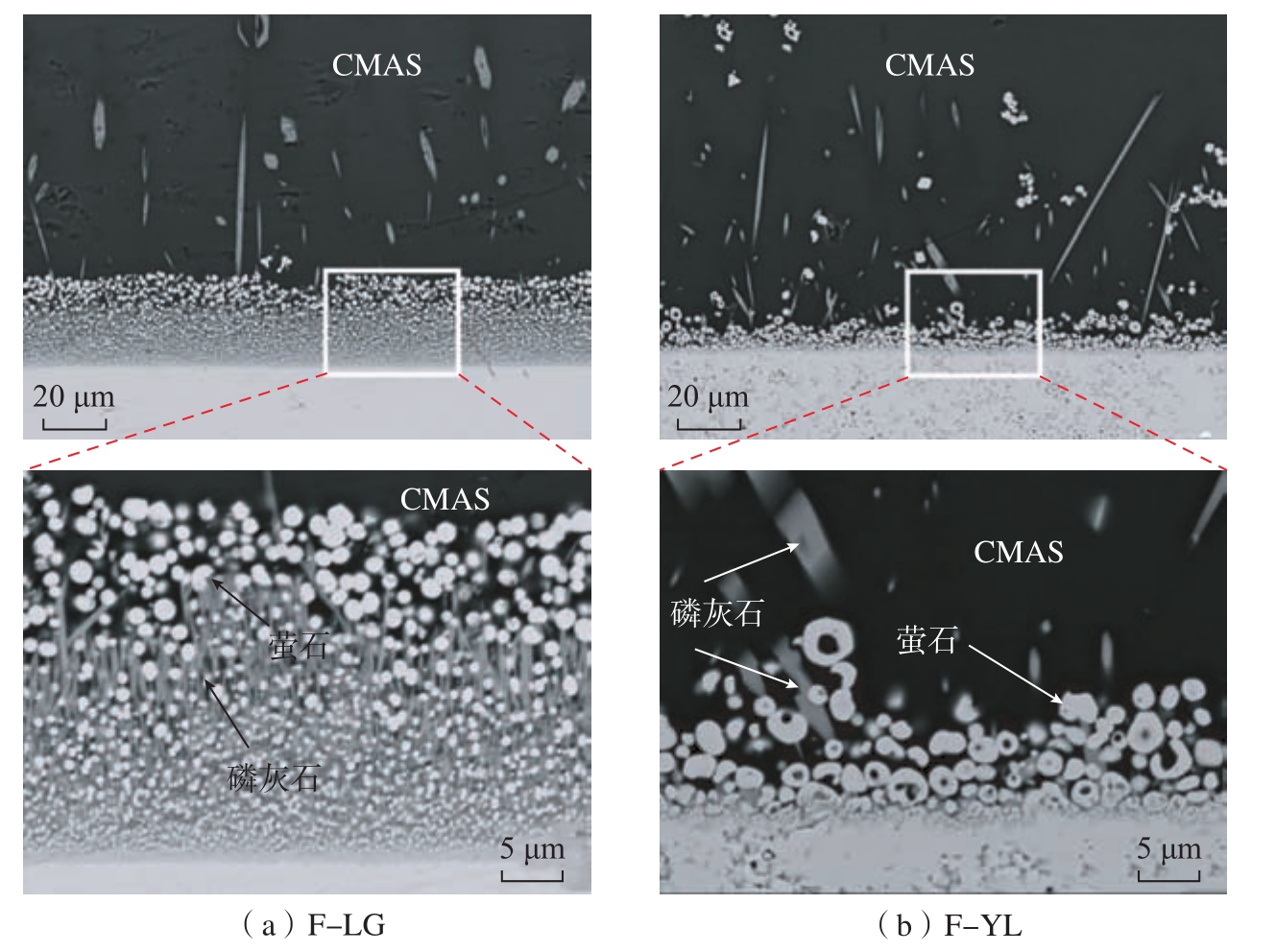

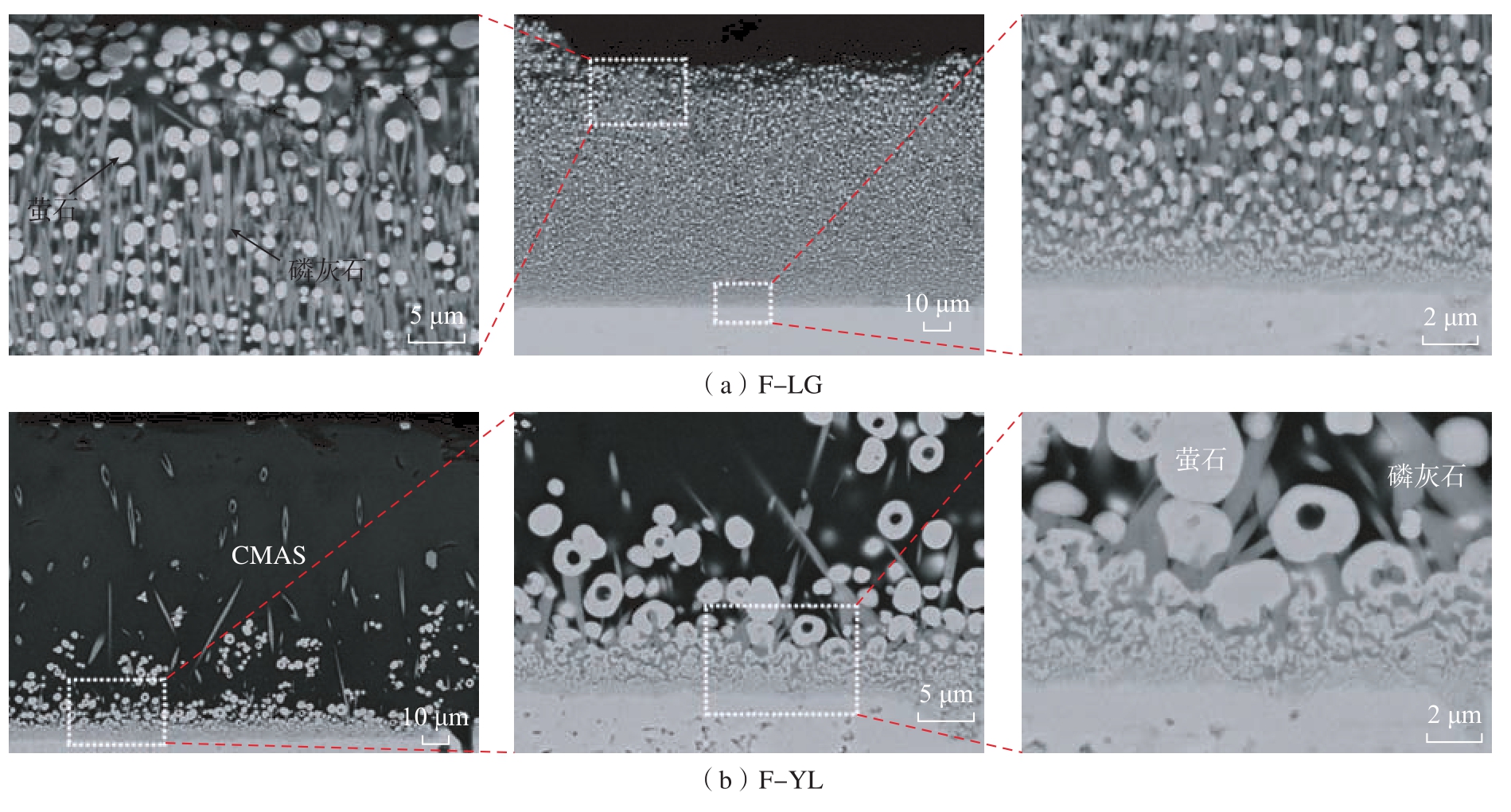

用于航空发动机热端部件的涂层对于发动机性能至关重要,涂层不仅能够提高发动机工作温度,还可以减小环境对高温结构材料性能的影响,然而在发动机服役过程中,随着工作温度高于CMAS的熔点(~1230 ℃),涂层会受到CMAS腐蚀,导致涂层退化直至失效,从而失去保护作用,因此CMAS腐蚀成为涂层使用过程中的关键挑战。图9和10分别为F–LG 和 F–YL在 1300 ℃下 CMAS腐蚀1 h和4 h后截面的形貌。在腐蚀不同时间后的样品中均观察到了球形和棒状产物。能谱的成分分析结合XRD(图11)的相分析可以确定球形产物为固溶一定量REO1.5和CaO的萤石HfO2固溶体,属于立方晶系,空间群为Fm3m(No.227)。棒状产物是钙稀土硅酸盐磷灰石,属于六方晶系,空间群为P63/m(No.176)。

图9 F–LG和F–YL在1300 ℃下CMAS腐蚀1 h后截面的背散射照片

Fig.9 Backscattering images of cross section for F–LG and F–YL after CMAS corrosion at 1300 ℃ for 1 h

图11 F–LG和F–YL在1300 ℃下CMAS腐蚀1 h和4 h后的X射线衍射图谱

Fig.11 XRD patterns of F–LG and F–YL after CMAS corrosion at 1300 ℃ for 1 h and 4 h

在1300 ℃腐蚀1 h后,F–LG的反应层厚度是F–YL的3倍以上,较厚的反应层表明其与CMAS的反应速率更快。此外,F–LG产物中形成的磷灰石所占比例比F–YL中的更高,F–YL中产物绝大部分为萤石相。腐蚀4 h后,F–LG产物层延伸至样品表面(图10(a)中间图),而F–YL的反应层厚度仅为腐蚀1 h的2倍(图10(b)左图)。在1300 ℃下两种样品中产物的形貌也存在一定的差别,相比于F–YL样品中形成了尺寸较大的萤石产物,F–LG形成的萤石产物较为细小。从这点可以推断出,萤石相在F–LG样品与CMAS的反应过程中更容易发生形核,形核点的增加抑制了萤石相的生长。此外,CMAS腐蚀后,F–LG样品中析出的磷灰石产物所占比例明显高于F–YL样品,磷灰石相更容易在F–LG样品中析出。

图10 F–LG和F–YL在1300 ℃下CMAS腐蚀4 h后截面的背散射照片

Fig.10 Backscattering images of cross section for F–LG and F–YL after CMAS corrosion at 1300 ℃ for 4 h

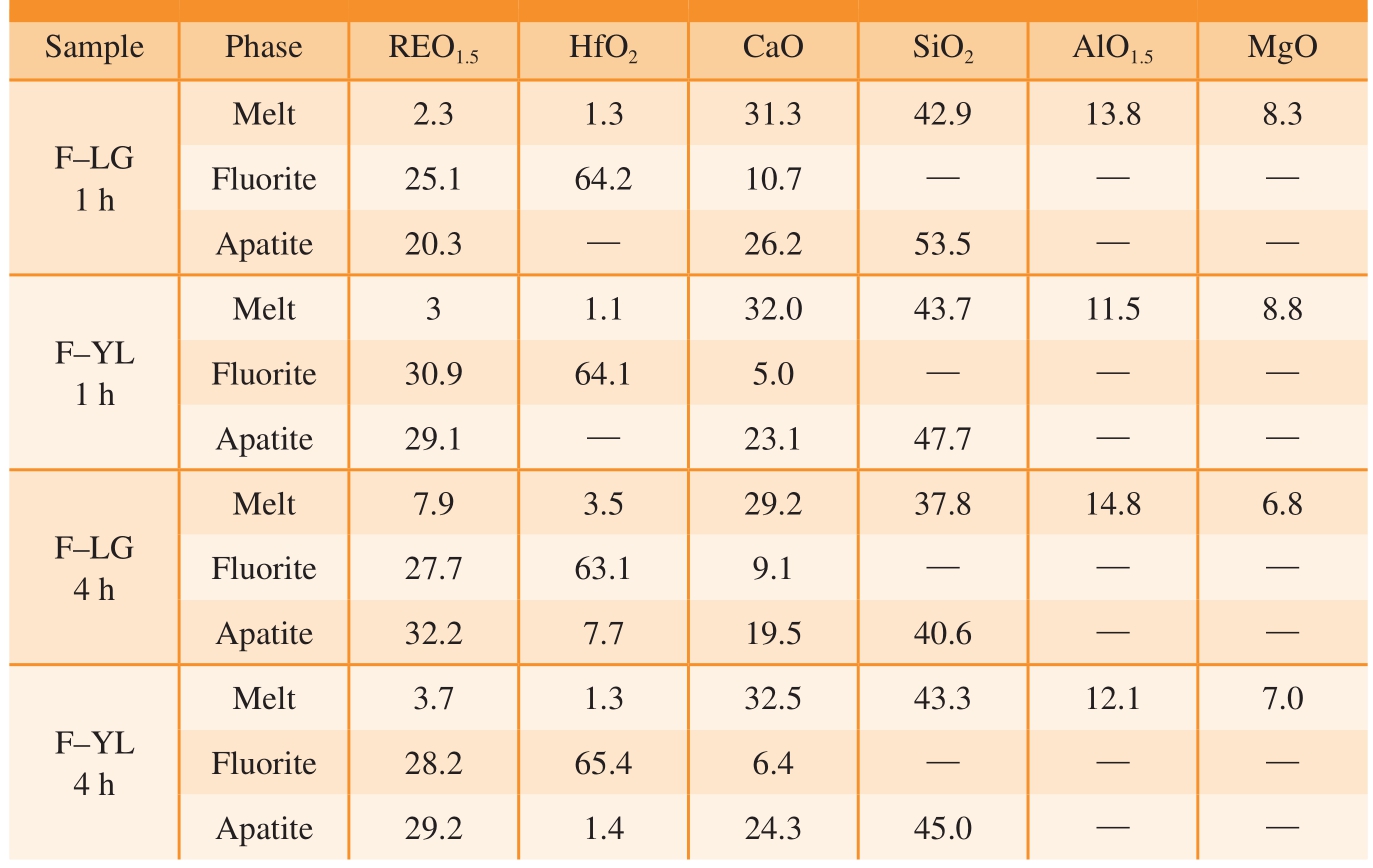

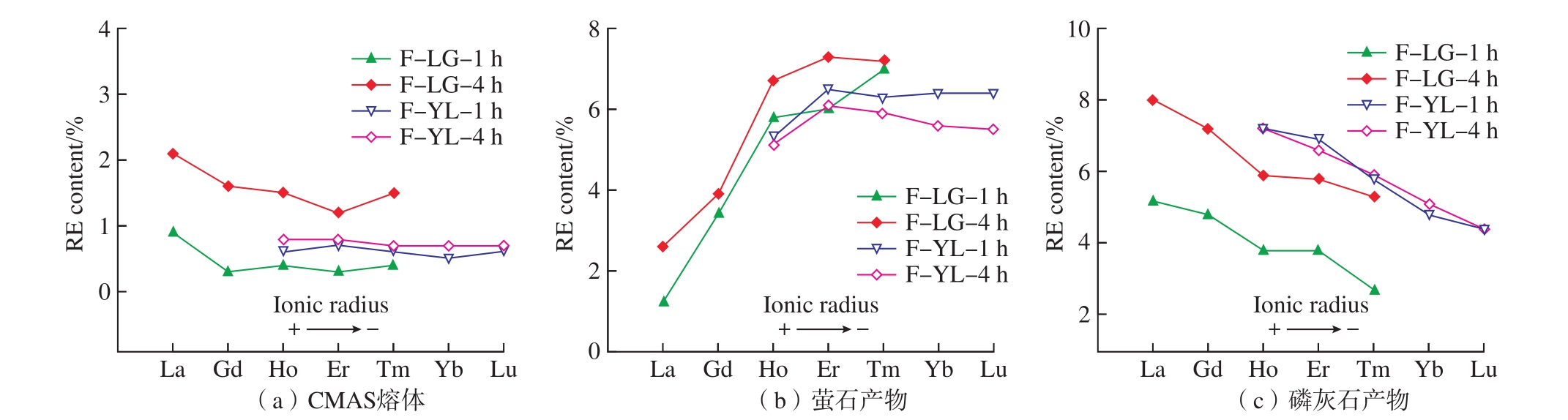

从与CMAS反应机制上来说,F–LG和F–YL与其他稀土铪酸盐相似,首先材料在CMAS中溶解,随后萤石产物生成以及磷灰石产物析出。两种固溶体反应产物生成量差距明显,F–LG和F–YL表现出不同的反应速率,其主要原因在于F–LG含有离子半径较大的稀土元素La和Gd,而F–YL含有离子半径较小的稀土元素Yb和Lu。图12统计了CMAS熔体、萤石相和磷灰石相中各种稀土的含量。分析F–LG和F–YL样品在残余CMAS熔体中的稀土含量(图12(a)),可知,相比于 Yb 和Lu,La和Gd在残余CMAS熔体和磷灰石相中的含量较高,而萤石相中两种稀土含量很少。对于F–LG样品,La在CMAS中浓度最高,延长反应时间到4 h后,稀土元素浓度整体增加。对于F–YL样品,几种稀土元素含量较为均衡,延长反应时间到4 h后,含有的稀土浓度相比1 h只有微小的增加。图12(b)为萤石产物中不同稀土元素的含量,萤石相可以看作是HfO2中固溶RE后形成(Hf,RE)Ox,稀土离子半径对于稀土元素在萤石相中的固溶有重要影响,离子半径越小的稀土元素与Hf4+半径越接近,预期固溶度更高。对于F–LG,离子半径较大的La和Gd元素在萤石产物中含量显著降低,该趋势并未随反应时间延长到4 h而发生变化;对于 F–YL,Er、Tm、Yb和Lu离子半径较小的4种稀土元素在萤石产物中具有接近的固溶度,反应时间延长到4 h后,含量均略微增加。在磷灰石产物中,不同稀土元素的含量随稀土离子半径变化也非常明显,如图12(c)所示,对于F–LG和F–YL均能观察到离子半径越大的稀土元素,在磷灰石产物中含量越高。据此可知,在F–LG和F–YL的CMAS腐蚀过程中,首先会发生样品在CMAS熔体中的溶解,随后萤石相和磷灰石相在熔体中发生结晶。由于萤石相中固溶的La和Gd较少,其结晶过程所需的稀土更少(表2),F–LG样品中萤石相更容易发生结晶,表现出更快的反应速率。萤石相析出消耗的La和Gd较少,剩余的La和Gd促进了磷灰石的结晶,因此磷灰石相在F–LG中所占比例高于F–YL。

表2 1300 ℃下CMAS腐蚀后产物的成分(摩尔分数)

Table 2 Composition of products after CMAS corrosion at 1300 ℃ (mole fraction) %

Sample Phase REO1.5 HfO2 CaO SiO2 AlO1.5 MgO F–LG 1 h Melt 2.3 1.3 31.3 42.9 13.8 8.3 Fluorite 25.1 64.2 10.7— —Apatite 20.3—26.2 53.5— —F–YL 1 h Melt 3 1.1 32.0 43.7 11.5 8.8 Fluorite 30.9 64.1 5.0— —Apatite 29.1—23.1 47.7— —F–LG 4 h Melt 7.9 3.5 29.2 37.8 14.8 6.8 Fluorite 27.7 63.1 9.1— —Apatite 32.2 7.7 19.5 40.6——F–YL 4 h Melt 3.7 1.3 32.5 43.3 12.1 7.0 Fluorite 28.2 65.4 6.4— —Apatite 29.2 1.4 24.3 45.0——

图12 残余CMAS熔体、萤石产物和磷灰石产物中不同稀土元素的含量

Fig.12 Rare earth element content in residual CMAS melt, fluorite and apatite

对于块体材料来说,反应层的厚度越小,说明材料被腐蚀越慢,抗CMAS腐蚀性能越好。然而对于涂层,其耐久性取决于在使用过程中保持良好的微观结构[17]。涂层的组织结构可以通过沉积工艺和工艺参数的选择来控制。典型的制备工艺包括电子束物理气相沉积(EB–PVD)和以粉末、悬浮液或者前驱体溶液为原料的等离子体喷涂技术。EB–PVD制备的涂层通常是柱状晶涂层,其失效机制包括面层致密化、热生长氧化物层内部分层和粘结层空化等。无论何种失效机制,阻止CMAS熔体对于涂层的渗透可以提高涂层的耐久性。一个重要的研究方向是通过促进涂层和熔体间反应,加速熔体消耗,并且形成反应产物阻塞熔体进一步渗透的途径。稀土锆/铪酸盐与CMAS反应过程中,相比于生成萤石相,磷灰石相的形成可以更有效地阻止熔体渗透。因为磷灰石具有较快的结晶速度,并且产物体积大于消耗稀土锆/铪酸盐[18]。等离子体喷涂制备涂层通常是片层状结构,相对较为致密。对于这类涂层来说,耐久性的提高在于减缓涂层与熔体的反应,减少腐蚀过程中涂层的消耗。F–LG和F–YL在CMAS作用下的不同表现可能会分别适用于不同情况下的应用。更具体的结果需要通过具体涂层的CMAS腐蚀试验进一步验证。

3 结论

本研究采用固相反应法合成了两种缺陷萤石结构F–LG和F–YL高熵稀土铪酸盐材料,并通过热压烧结制备了相应的致密块体。对块体的力学性能和热学性能进行了测试,并研究了两者的CMAS腐蚀行为,主要结论如下。

(1)F–YL表现出比F–LG更高的硬度,以沿晶断裂为主的断裂模式使F–YL的断裂韧性高于F–LG。

(2)相比于单组元缺陷萤石结构稀土铪酸盐,F–LG和F–YL具有较高的弹性模量,更低的热膨胀系数。

(3)室温下,F–LG和F–YL的热导率分别为1.41 W/(m·K)和1.82 W/(m·K),相比于几种单组元的稀土铪酸盐,晶体结构中稀土占位的无序性和晶格的畸变增加了声子散射,多主元高熵稀土铪酸盐表现出较低热导率。F–LG的热导率低于F–YL归因于La和Gd与Ho、Er和Tm原子半径差别更大,晶格畸变更严重。

(4)对于1300 ℃下的CMAS腐蚀,较大离子半径的La和Gd不易固溶在萤石相中,F–LG与CMAS反应形成磷灰石相的倾向更强。F–YL与CMAS反应更倾向于形成萤石相,并且表现出较慢的反应速率。

[1]杜昆, 陈麒好, 孟宪龙, 等.陶瓷基复合材料在航空发动机热端部件应用及热分析研究进展[J].推进技术, 2022, 43(2):113–131.

DU Kun, CHEN Qihao, MENG Xianlong,et al.Advancement in application and thermal analysis of ceramic matrix composites in aeroengine hot components[J].Journal of Propulsion Technology, 2022, 43(2): 113–131.

[2]SONG C K, YE F, CHENG L F, et al.Long-term ceramic matrix composite for aeroengine[J].Journal of Advanced Ceramics,2022, 11(9): 1343–1374.

[3]POERSCHKE D L, HASS D D,EUSTIS S, et al.Stability and CMAS resistance of ytterbium-silicate/hafnate EBCs/TBC for SiC composites[J].Journal of the American Ceramic Society, 2015, 98(1): 278–286.

[4]XU Y, HU X X, XU F F, et al.Rare earth silicate environmental barrier coatings:Present status and prospective[J].Ceramics International, 2017, 43(8): 5847–5855.

[5]TEJERO–MARTIN D, BENNETT C,HUSSAIN T.A review on environmental barrier coatings: History, current state of the art and future developments[J].Journal of the European Ceramic Society, 2021, 41(3): 1747–1768.

[6]LEE K N, FOX D S, BANSAL N P.Rare earth silicate environmental barrier coatings for SiC/SiC composites and Si3N4 ceramics[J].Journal of the European Ceramic Society, 2005, 25(10): 1705–1715.

[7]ZHU D M.Advanced environmental barrier coatings for SiC/SiC ceramic matrix composite turbine components[M]//Engineered Ceramics.Hoboken: John Wiley & Sons, Inc.,2015: 187–202.

[8]HU W P, LEI Y M, ZHANG J, et al.Mechanical and thermal properties of RE4Hf3O12(RE=Ho, Er, Tm) ceramics with defect fluorite structure[J].Journal of Materials Science &Technology, 2019, 35(9): 2064–2069.

[9]HU W, ZHANG G, LEI Y, et al.Mechanical and thermal properties of δ–RE4Hf3O12 (RE=Yb, Lu)[J].International Journal of Applied Ceramic Technology, [2022–09–18]https://doi.org/10.1111/ijac.14194.

[10]JIANG S C, HU T, GILD J, et al.A new class of high-entropy perovskite oxides[J].Scripta Materialia, 2018, 142: 116–120.

[11]ZHAO Z F, CHEN H, XIANG H M,et al.High entropy defective fluorite structured rare-earth niobates and tantalates for thermal barrier applications[J].Journal of Advanced Ceramics, 2020, 9(3): 303–311.

[12]XIANG H M, XING Y, DAI F Z,et al.High-entropy ceramics: Present status,challenges, and a look forward[J].Journal of Advanced Ceramics, 2021, 10(3): 385–441.

[13]GILD J, SAMIEE M, BRAUN J L,et al.High-entropy fluorite oxides[J].Journal of the European Ceramic Society, 2018, 38(10):3578–3584.

[14]BOROM M P, JOHNSON C A,PELUSO L A.Role of environment deposits and operating surface temperature in spallation of air plasma sprayed thermal barrier coatings[J].Surface and Coatings Technology, 1996, 86–87:116–126.

[15]STANEK C R, JIANG C, UBERUAGA B P, et al.Predicted structure and stability of A4B3O12 δ–phase compositions[J].Physical Review B, 2009, 80(17): 174101.

[16]YE F X, MENG F W, LUO T Y, et al.Ultrafast high-temperature sintering of (Y0.2 Dy0.2Er0.2Tm0.2Yb0.2)4Hf3O12 high-entropy ceramics with defective fluorite structure[J].Journal of the European Ceramic Society, 2022,42(11): 4686–4691.

[17]POERSCHKE D L, JACKSON R W, LEVI C G.Silicate deposit degradation of engineered coatings in gas turbines: Progress toward models and materials solutions[J].Annual Review of Materials Research, 2017, 47:297–330.

[18]LEVI C G, HUTCHINSON J W,VIDAL–SÉTIF M H, et al.Environmental degradation of thermal-barrier coatings by molten deposits[J].MRS Bulletin, 2012, 37(10):932–941.