热障涂层(Thermal barrier coatings,TBCs)是实现航空发动机和燃气轮机热端部件高温防护的重要手段。TBCs可以提高热机工作温度、增强合金基体抗高温氧化和耐腐蚀能力,从而达到提高热机效率,减少燃料消耗并延长部件使用寿命的目的[1–3]。电子束物理气相沉积(Electron beam physical vapor deposition,EB–PVD)是当前热障涂层的主流制备技术[4–5],尤其适用于导向叶片和涡轮叶片热障涂层的制备。

近年来,先进航空发动机不断提升的涡轮前进口温度对热障涂层提出了更高的性能要求。首先,要求热障涂层材料具有更高的承温能力。对此,国际上已经开发出了多种具有潜力的热障涂层新材料,包括La2Zr2O7[6]、Nd2Zr2O7[7]、La2(Zr0.7Ce0.3)2O7[8]、SrZrO3[9]、Gd2Zr2O7[10]、钽酸盐 [11]、稀土掺杂YSZ[12]、Al改性环境障涂层材料[13]等,具有良好的高温相稳定性和更低的热导率。所开展的性能测试和试车结果表明,新型热障涂层材料表现出了较常规YSZ涂层更加优异的高温热防护效果。

其次,要求复杂形状叶片涂层具有更优的厚度及微观组织可控性。以目前国内某在役航空发动机高压涡轮叶片为例,其对涂层厚度分布要求较宽,且对叶片缘板涂层未作技术要求。为了满足新一代航空发动机叶片涂层对超高温、长寿命服役特性的需求,参照目前国际上先进民用航空发动机叶片涂层设计标准,设计部门对叶身涂层厚度均匀性要求进一步提高(如涡轮叶片叶身涂层厚度分布由 80~120 μm 提升至 100~120 μm等),以提升涂层的热防护效果;同时对叶片缘板涂层提出了厚度(如叶身 /缘板厚度≤1.6:1)、结合力(如制备态不低于50 MPa)及服役寿命的指标要求。这些技术指标采用目前传统的EB–PVD涂层沉积方式难以实现。

此外,从工程应用角度,叶片涂层的批量生产也对EB–PVD的工艺稳定性提出了更高要求。目前国内主要采用从乌克兰巴顿焊接研究所进口的EB–PVD设备进行热障涂层批量生产。受设备硬件限制,涂层工艺控制主要依靠人工操作,工作强度大的同时给涂层质量稳定性带来挑战。相比较之下,欧美航空发动机主机厂商及OEM商采用德国ALD公司的EB–PVD设备制备叶片热障涂层。该设备可通过辅助监控和电子束扫描控制等手段实现陶瓷靶材的自动蒸发沉积,从而降低人工因素引起的波动,提高批产涂层的质量一致性[14–15]。

针对先进航空发动机叶片热障涂层的研制需求,本研究在国家“两机”重大专项项目支持下,通过对国产EB–PVD设备(EB–PVD 100D,北航自主研制)升级改造,突破了EB–PVD热障涂层自动蒸发技术及叶片涂层多自由度沉积技术,实现了EB–PVD热障涂层的工艺稳定性提升。

1 EB–PVD热障涂层自动蒸发沉积技术

1.1 自动蒸发沉积技术

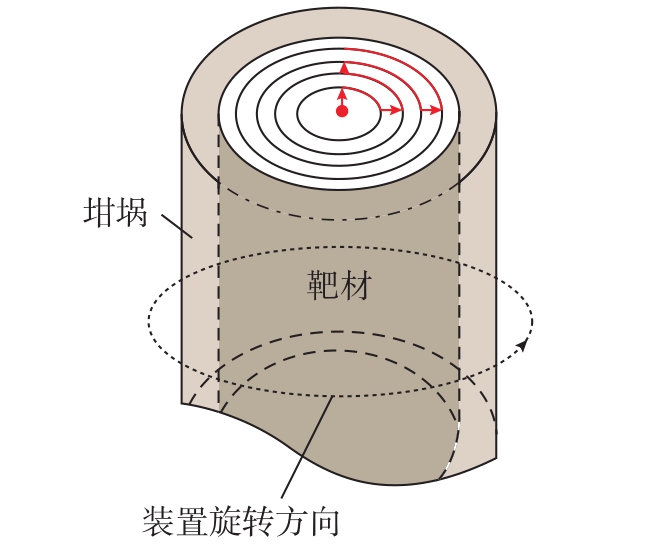

目前,国内采用的EB–PVD设备在沉积热障涂层时依赖人工操作来控制电子束流在陶瓷靶材表面移动,实现靶材消耗。这导致靶材蒸发过程稳定性较低,靶材表面平整度差,甚至出现液滴喷溅,最终影响涂层质量和厚度的精确控制。本研究通过设计水冷旋转坩埚装置并结合特定的电子束扫描策略实现了陶瓷靶材的自动蒸发[16]。图1为实现陶瓷靶材自动蒸发的原理示意图。图1中水冷坩埚内的靶材可以在坩埚的带动下实现匀速旋转,同时采用了箭头所示路径的电子束扫描策略,即电子束沿着1/4的同心圆弧路径往复运动。这种扫描策略有效地避免了人工操作时电子束扫描不均匀导致靶材局部能量过高引发的喷溅,实现了靶材均匀蒸发。

图2为采用人工操作蒸发后的靶材表面和旋转坩埚自动蒸发后的靶材表面对比。可以明显看出,采用自动蒸发技术后,靶材表面形成均匀规则的圆周形熔池形貌,平整度更好。

图2 蒸发后靶材表面对比

Fig.2 Comparison of ingot surface after evaporation

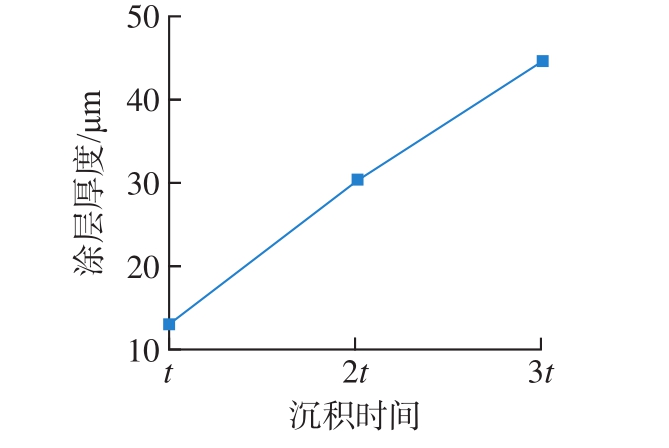

为了验证上述自动蒸发沉积工艺的稳定性,对片状样片进行了EB–PVD涂层沉积,沉积时间分别为t、2t和3t。图3为自动蒸发沉积技术制备的涂层厚度随沉积时间的变化情况。随着沉积时间延长,涂层厚度遵循线性规律变化。这表明所研制的自动蒸发工艺涂层沉积速率稳定且重复性良好,有利于实现叶片涂层厚度的精确控制。

图3 不同沉积时间制备的涂层厚度示意图

Fig.3 Schematic diagram of coatings thickness prepared at different time

1.2 多层涂层自动蒸发沉积技术

可满足超高温服役条件下应用的双层结构涂层是先进航空发动机热障涂层的发展趋势 [4,17–18],为满足这一需求,通过对上述技术进一步改进,得到图4所示制备双层涂层采用的自动蒸发沉积装置[19]。图4中的2个坩埚可以实现自转和公转位置切换。其中靶材1用于制备底层陶瓷层,靶材2用于制备顶层陶瓷层。涂层沉积时,首先使用挡板遮挡靶材2的表面,电子束流自动蒸发靶材1沉积底层陶瓷层;待底层沉积完成后,靶材1与靶材2位置互换,此时挡板遮挡靶材1的表面,电子束将自动蒸发靶材2沉积顶层陶瓷层。靶材1与靶材2的自动蒸发沉积原理与图1给出的靶材自动蒸发原理相同。

图1 EB–PVD靶材自动蒸发原理示意图

Fig.1 Schematic diagram of principle of automatic evaporation ingot materials by EB–PVD

图4 自动蒸发不同靶材双坩埚装置

Fig.4 Apparatus equipped with two crucibles for automatic evaporation of different ceramic materials

图5为在涡轮叶片模拟件叶背处和叶盆处沉积的双层结构陶瓷涂层截面形貌,其中底层陶瓷层为YSZ,顶层陶瓷层为Gd2Zr2O7(GZO)。由于两种材料熔点不同,因此在相同的沉积温度条件下两者的涂层组织存在一定的差异。此外,从叶背处(图5(a))和叶盆处(图5(b))涂层形貌的对比可以看出,叶背处的涂层柱状晶尺寸更宽,这与叶片基体曲率相关;在叶盆生长的柱晶更容易相互影响,阴影遮蔽效应更明显,因此导致柱状晶的晶粒尺寸更为细小。此外,受到靶材致密度影响,沉积YSZ涂层时出现真空波动,使图5中的YSZ层呈现出波纹状组织形貌。尽管YSZ层和GZO层的涂层组织差异明显,但可以看出YSZ/GZO层的界面结合良好,涂层柱状晶生长发达,表明采用所研制的多靶材自动蒸发沉积技术能够稳定地在涡轮叶片上制备双层结构涂层,满足新型热障涂层制备需求。

图5 自动蒸发靶材制备叶片Gd2Zr2O7/YSZ双层涂层截面形貌

Fig.5 Cross-section morphologies of Gd2Zr2O7/YSZ two-layer thermal barrier coatings on blade

2 叶片部件涂层微观组织及厚度均匀性控制技术

2.1 叶片多自由度沉积方法

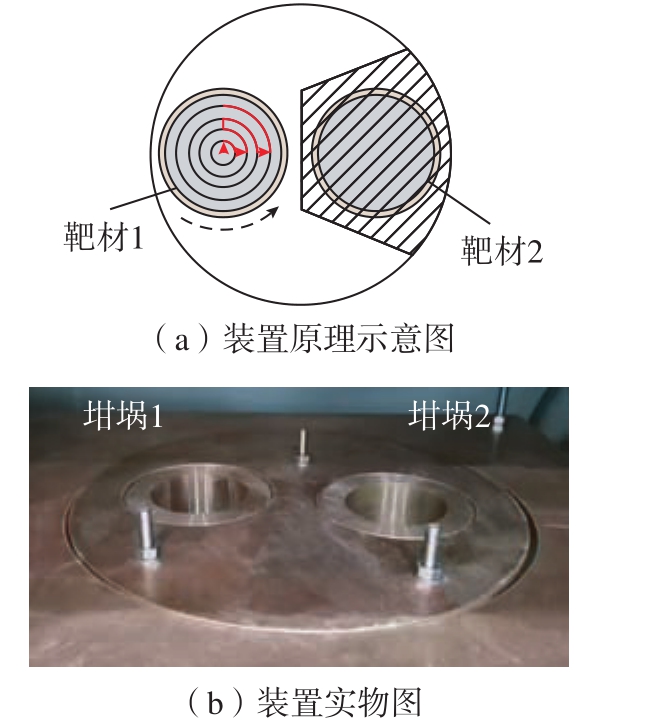

目前,国内采用的EB–PVD设备在制备叶片热障涂层时,叶片仅能实现公转和自转运动。由于EB–PVD的视线效应,叶片缘板平行于蒸气入射方向,导致该部位的涂层组织疏松、结合力低、服役寿命短。德国ALD公司的EB–PVD设备通过传动机构设计实现了涂层沉积时叶片的多自由度运动,通过转动和摆动相结合,可以提高蒸气入射到叶片缘板区域的概率,显著提升缘板涂层质量和叶片涂层厚度均匀性[20–22]。但ALD公司的EB–PVD设备是通过在涂层沉积室内对样品整体辐射加热的,这导致夹持样品的传动机构也在近1000 ℃高温下工作,部件的负载和损耗重,使用成本较高。

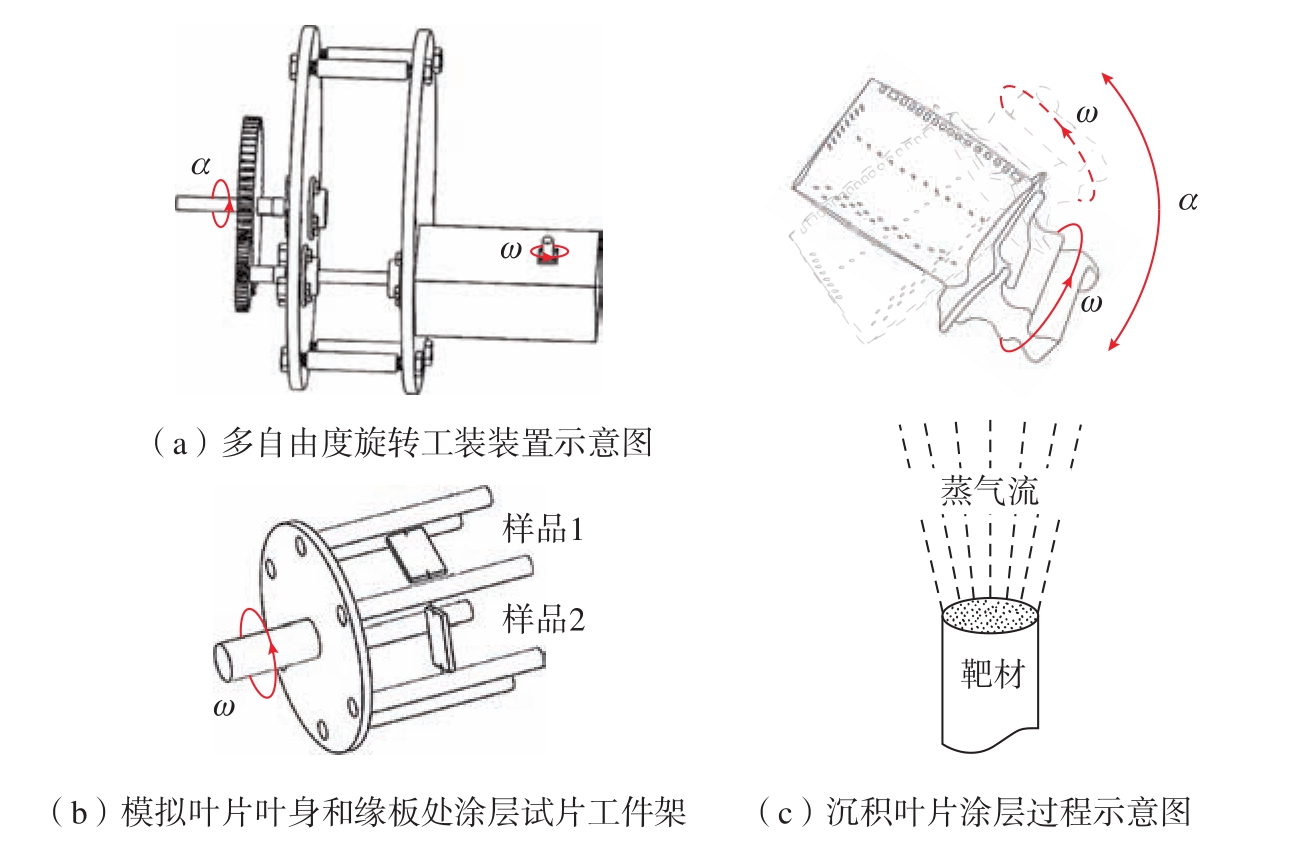

图6为利用多自由度运动沉积方法制备涂层原理示意图,其中,本文设计了用于国产EB–PVD设备(EB–PVD 100D,北航自主研制)的样品夹持装置,如图6(a)所示,该多自由度运动工装装置能实现EB–PVD涂层过程中叶片匀速转动(转速ω调整范围: 0~15 r/min)及摆动(摆动角α的调 整 范围:–90°~ 90°)[23]。EB–PVD设备通过电子枪产生的电子束直接加热待沉积的样品,该过程中夹具摆动运动,受到电子束流辐照加热的时间较短,夹具处温度远低于样品温度,实测在600 ℃左右。这种工作条件大大降低了对夹具用材料性能的要求,也延长了维护使用周期。图6(b)为用于模拟叶片叶身和缘板处涂层试片的工件架示意图。图6(c)为沉积叶片涂层过程示意图,该装置显著提升了涂层沉积过程中叶片缘板的蒸气入射量,改善了缘板涂层质量,也有利于提高叶片涂层厚度均匀性。图7为典型的涡轮叶片示意图。为表征涂层厚度的均匀性,下文对图7中的红色线指示的位置进行涂层厚度值测量。

图7 涡轮叶片示意图

Fig.7 Schematic diagram of turbine blade

2.2 多自由度沉积的涂层组织和厚度均匀性

使用如图6(b)所示工装装卡试片来模拟叶片叶身(样品1)和缘板位置(样品2)进行YSZ涂层沉积工艺验证。在沉积过程中样品架始终保持多自由度运动,其中旋转速度ω 为 12 r/min,摆动角 α 在 –45°~45°之间连续变化,摆动速度为3 r/min。

图6 EB–PVD多自由度运动沉积涂层原理示意图

Fig.6 Schematic diagram of principle of EB–PVD coating deposited by multi-degree-of-freedom motion

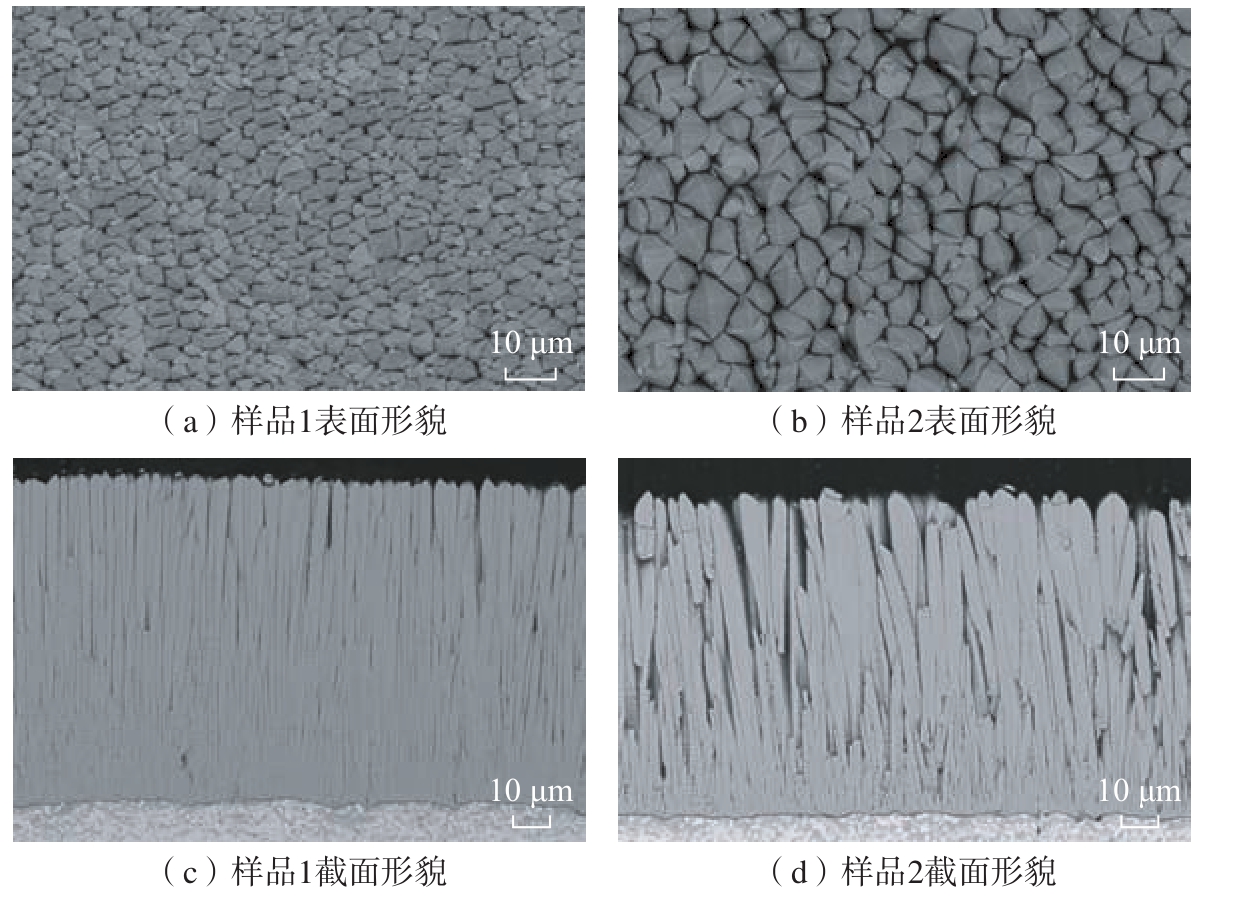

图8为两种涂层样品的表面形貌和截面形貌。其中样品1涂层厚度约87.1 μm,顶层柱状晶宽度约3.8 μm;样品2涂层厚度约80 μm,顶层柱状晶宽度约6 μm。对比图8(c)和(d),样品1的涂层更厚,这是由于沉积过程中样品2的蒸气入射角(气相入射方向与样片基板法线方向的夹角)一直大于样品1的蒸气入射角,垂直于样品2表面方向的蒸气通量少于样品1,导致样品2涂层的垂直生长速率低于样品1,最终使样品2的厚度低于样品1。同时,由于在沉积过程中样品2一直保持较大的蒸气入射角,而气相倾斜入射会促进涂层柱状晶倾斜生长[24],从而导致生长速率快的倾斜晶粒对周围晶粒的阴影遮蔽效果更加显著,最终使得样品2涂层顶层的柱状晶更宽。从图8(a)和(b)看出两种沉积模式下涂层表面均呈四面椎体状;从图8(c)和(d)看出两种涂层均为典型的柱状晶结构,说明采用多自由度沉积可在模拟叶片叶身和缘板位置获得与常规沉积方式相似的涂层组织。

图8 多自由度沉积的两种样品涂层形貌

Fig.8 Morphologies of two kinds of sample coatings deposited by multi-degree-of-freedom motion

2.3 多自由度沉积涡轮叶片涂层

2.3.1 叶片涂层微观形貌

使用多自由度运动方式在高压涡轮叶片模拟件表面制备YSZ涂层进行验证。涂层沉积时基板预热温度为950 ℃,叶片转速ω为12 r/min,摆动角 α 为 – 45°~45°,摆动速度为3 r/min。图9为叶片不同位置的典型涂层形貌,其中叶背处(图9(a))和叶盆处(图9(b))的涂层柱状晶组织发达;图9(c)为叶片缘板处涂层形貌,涂层为倾斜的柱状晶组织,较常规沉积方式的叶片缘板涂层(图9(d))组织改善明显。这表明相较于常规方式(缘板表面与气相入射方向基本平行),叶片的多自由度运动能够改善缘板处的气相入射角,由于叶身存在遮挡作用,导致气相单向倾斜入射到缘板表面,最终沉积得到柱状晶倾斜的涂层。图9(a)~(c)分别给出了多自由度沉积方式得到的叶片叶背、叶盆和缘板处的涂层厚度值,结果表明叶身(叶盆和叶背)与缘板涂层厚度比小于1.6,因此认为多自由沉积方式不仅改善了缘板涂层组织,同时提高了缘板涂层厚度。

图9 叶片涂层截面形貌对比

Fig.9 Comparison of cross-section morphologies of coating on blade

2.3.2 叶片涂层厚度均匀性

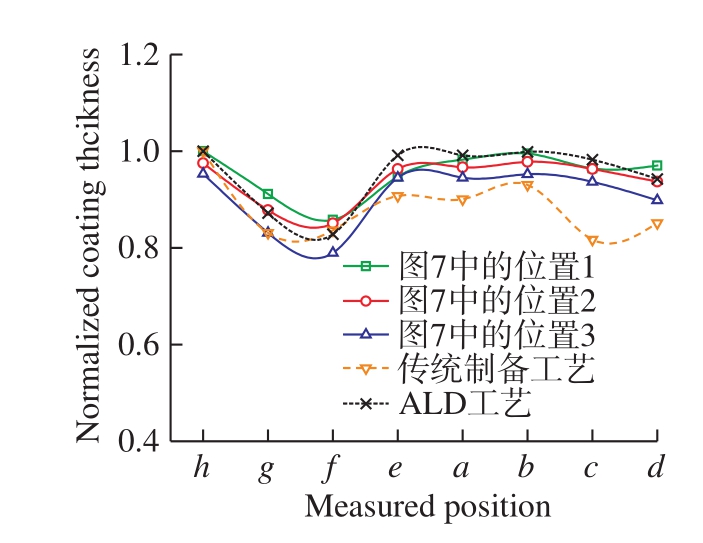

对多自由度沉积条件下的涂层叶片进行厚度分布测量,检查图7中红色线指示的3个截面,并与常规方式制备的叶片涂层厚度进行对比,测量数据经归一化处理后如图10所示。由曲线对比可知,多自由度沉积叶片的3处截面位置涂层厚度分布规律基本一致,与ALD公司公开报道的叶片涂层厚度均匀性相当;而采用常规方式制备的叶片涂层厚度均匀性较多自由度方式存在明显差距,叶背和进气边多个位置涂层厚度波动较大(图10中a~e测量点)。多自由度旋转沉积和常规沉积两种方式制备的涂层厚度均匀性结果对比表明,由于常规方式通过单轴控制叶片旋转,仅依靠工件的自重进行摆动,不利于蒸气在叶身各位置的均匀入射,导致最终叶片叶身厚度均匀性结果较差,而本文自研的多自由度旋转沉积方式能够实现制备过程中叶片稳定可控的旋转和摆动,平衡叶身各处的蒸气入射概率,从而显著提高复杂结构叶片的涂层厚度均匀性。

图10 多自由度运动、常规及ALD 3种工艺方式制备叶片涂层厚度均匀性对比

Fig.10 Comparison of uniformity of blade coatings prepared by three processes including multi-degree-of-freedom motion,conventional and ALD

2.4 多自由度沉积涂层的抗热冲击性能

参考Q/AVIC 06016.2—2013标准,对2.2节中制备的涂层样品进行燃气热冲击性能评价。测试时涂层表面温度为1250 ℃,保温时间为5 min,冷却时间为90 s,涂层表面剥落面积超过10%时视为失效。

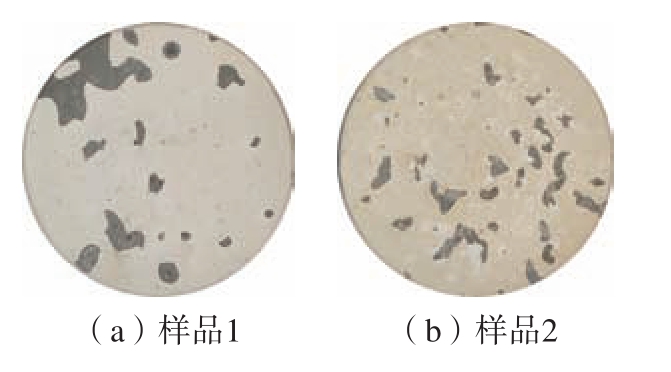

图11为两种涂层经4820次燃气热冲击测试失效后的宏观照片。样品1和样品2表面均发生局部剥落,其中样品1的剥落面积占比约14%,样品2的剥落面积占比约11.0%,两者剥落面积相当。上述结果表明,多自由度涂层沉积能够显著提升叶片缘板处涂层的燃气热冲击寿命,达到与叶身涂层相当的水平。

图11 多自由度沉积叶片涂层热冲击测试后照片

Fig.11 Macro-image of coatings deposited by multi-degree-of-freedom motion after burner rig tests

图12为两种涂层样品燃气热冲击测试后剥落失效区域的表面形貌,可以看出两种样品残余涂层未发生明显烧结,柱头仍呈四面椎体形状,与制备态形貌相似;经EDS测试确定剥落区域表面成分是以Al2O3为主的混合氧化物,表明涂层剥落位置为TGO界面。

图12 涂层热冲击测试后的表面形貌

Fig.12 Surface morphologies of coatings after burner rig tests

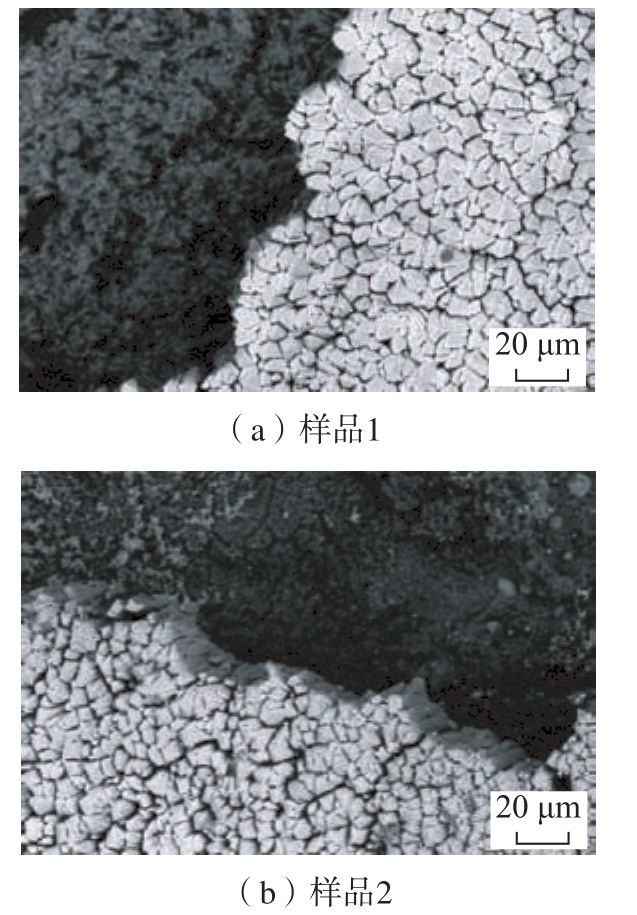

图13为两种涂层样品在剥落界面附近的涂层截面形貌,从中可以进一步确定两种涂层均在陶瓷层与TGO界面处发生剥离。由于涂层剥落区域的TGO层均与粘结层结合良好,TGO层厚度仅为4~6 μm,远未达到临界剥落厚度(在多次热循环测试后,TGO层厚度超过约10 μm将在局部应力作用下发生剥落 [4,18,25]),因此可以初步判断涂层失效的原因为高温燃气导致YSZ涂层发生累积相变而引发失效。两种涂层的失效机理一致,也进一步表明多自由度方式得到的模拟叶片缘板涂层能够达到与模拟叶片叶身涂层相当的抗燃气热冲击寿命,说明多自由度方式改善了模拟叶片缘板涂层性能。

图13 涂层热冲击测试后的截面形貌

Fig.13 Cross-section morphologies of coatings after burner rig tests

3 结论

(1)研制出了EB–PVD靶材自动蒸发沉积技术,可实现靶材自动平稳蒸发,靶面平整,涂层沉积速率稳定;在此基础上,进一步研制出了可满足双层结构涂层的自动蒸发沉积技术,并进行了叶片涂层验证,在叶片表面获得柱状晶组织良好的Gd2Zr2O7/YSZ双层涂层。

(2)研制出了多自由度涂层沉积技术,改善了叶片涂层厚度均匀性,其中叶身与缘板涂层厚度比可以达到1.6,叶身涂层厚度分布与ALD公司报道数据相当;叶片缘板涂层质量明显改善,具有明显的柱状晶组织,模拟缘板位置试片涂层抗燃气热冲击寿命与模拟叶身位置试片涂层相当。

[1]LIU Q M, HUANG S Z, HE A J.Composite ceramics thermal barrier coatings of yttria stabilized zirconia for aero-engines[J].Journal of Materials Science & Technology,2019, 35(12): 2814–2823.

[2]薛召露, 郭洪波, 宫声凯, 等.新型热障涂层陶瓷隔热层材料[J].航空材料学报,2018, 38(2): 10–20.

XUE Zhaolu, GUO Hongbo, GONG Shengkai, et al.Novel ceramic materials for thermal barrier coatings[J].Journal of Aeronautical Materials, 2018, 38(2): 10–20.

[3]PADTURE N P, GELL M, JORDAN E H.Thermal barrier coatings for gasturbine engine applications[J].Science, 2002,296(5566): 280–284.

[4]SHEN Z Y, LIU G X, ZHANG R J,et al.Thermal property and failure behavior of LaSmZrO thermal barrier coatings by EB–PVD[J].iScience, 2022, 25(4): 104106.

[5]SHEN Z Y, LIU G X, DAI J W, et al.Thermal property and failure mechanism of LaDyZrO thermal barrier coatings by electron beam physical vapor deposition[J].Materials Today Physics, 2022, 24: 100696.

[6]ZHANG J, GUO X Y, JUNG Y G, et al.Lanthanum zirconate based thermal barrier coatings: A review[J].Surface and Coatings Technology, 2017, 323: 18–29.

[7]MOSKAL G, SWADŹBA L,HETMAŃCZYK M, et al.Characterisation of the microstructure and thermal properties of Nd2Zr2O7 and Nd2Zr2O7/YSZ thermal barrier coatings[J].Journal of the European Ceramic Society, 2012, 32(9): 2035–2042.

[8]汪超, 周鑫, 解旭阳, 等.重型燃气轮机用La2(Zr0.7Ce0.3)2O7/YSZ双层热障涂层热循环性能研究[J].热喷涂技术, 2019, 11(3): 14–21.

WANG Chao, ZHOU Xin, XIE Xuyang, et al.Thermal cycle behavior of La2(Zr0.7Ce0.3)2O7/YSZ double-layer thermal barrier coatings for heavy duty gas turbines[J].Thermal Spray Technology, 2019, 11(3): 14–21.

[9]马伯乐, 马文, 黄威, 等.大气等离子喷涂SrZrO3热障涂层工艺与性能的研究[J].装备环境工程, 2019, 16(1): 17–23.

MA Bole, MA Wen, HUANG Wei, et al.Process and properties of SrZrO3 thermal barrier coating prepared by atmospheric plasma spray[J].Equipment Environmental Engineering, 2019, 16(1): 17–23.

[10]DOLEKER K M, OZGURLUK Y,AHLATCI H, et al.Evaluation of oxidation and thermal cyclic behavior of YSZ, Gd2Zr2O7 and YSZ/Gd2Zr2O7 TBCs[J].Surface and Coatings Technology, 2019, 371: 262–275.

[11]CHEN L, FENG J.Thermal and mechanical properties optimization of ABO4 type EuNbO4 by the B-site substitution of Ta[J].Engineering, 2020, 6(2): 178–185.

[12]WEI X D, HOU G L, AN Y L, et al.Effect of doping CeO2 and Sc2O3 on structure,thermal properties and sintering resistance of YSZ[J].Ceramics International, 2021, 47(5):6875–6883.

[13]ZHANG X F, ZHOU K S, LIU M,et al.CMAS corrosion and thermal cycle of Al-modified PS–PVD environmental barrier coating[J].Ceramics International, 2018, 44(13):15959–15964.

[14]BRUCE R W, MARICOCCHI A F,LAGEMANN C L, et al.Method of operating an electron beam physical vapor deposition apparatus: US6863937[P].2005–03–08.

[15]HOTZ J, SESERKO P, WITTICH J, et al.Apparatus and method for coating substrates using the EB/PVD process: US20130209706[P].2013–08–15.

[16]彭徽, 滕晓丹, 王博, 等.一种实现电子束物理气相沉积自动蒸发陶瓷靶材的装置 : CN111607762B[P].2021–03–16.

PENG Hui, TENG Xiaodan, WANG Bo, et al.A device for realizing automatic evaporation of ceramic target by electron beam physical vapor deposition: CN111607762B[P].2021–03–16.

[17]CHEN Q, HU P, PU J, et al.Interfacial interaction and roughness parameters effects on the residual stresses in DCL–TBC system with different thickness distributions[J].Ceramics International, 2021, 47(2): 2781–2792.

[18]SHEN Z Y, LIU G X, HE L M, et al.Thermal property and failure behaviors of Gd doped LaZrCeO coatings with feathery microstructure[J].Npj Materials Degradation,2022, 6: 17.

[19]彭徽, 滕晓丹, 王博, 等.一种实现自动蒸发陶瓷靶材制备双层陶瓷层的装置:CN202110658101.8[P].2021–10–29.

PENG Hui, TENG Xiaodan, WANG Bo,et al.A device for automatically evaporating a ceramic target to prepare a double-layer ceramic layer: CN202110658101.8[P].2021–10–29.

[20]MARIJNISSEN G H, VAN LIESHOUT A H F, TICHELER G J, et al.Thermal barrier coating ceramic structure: US6455173[P].2002–09–24.

[21]JÖRG W, SIMON O, JÜRGEN H.Apparatus and method for coatings workpieces:US20180195165A1[P].2018–07–12.

[22]BURNS S M, VARSELL R W.Rotatable fixture for airfoils: EP0953656B1[P].2010–02–06.

[23]彭徽, 滕晓丹, 郭洪波, 等.一种用于制备叶片热障涂层的工装: CN202111093077.4[P].2021–12–17.

PENG Hui, TENG Xiaodan, GUO Hongbo,et al.A tooling for preparing thermal barrier coatings on blades: CN202111093077.4[P].2021–12–17.

[24]WADA K, YOSHIYA M,YAMAGUCHI N, et al.Texture and microstructure of ZrO2–4 mol% Y2O3 layers obliquely deposited by EB–PVD[J].Surface and Coatings Technology, 2006, 200(8): 2725–2730.

[25]XIAO Y Q, YANG L, ZHU W, et al.Delamination mechanism of thermal barrier coatings induced by thermal cycling and growth stresses[J].Engineering Failure Analysis, 2021,121: 105202.