曹增强

教授,博士生导师,研究方向为飞机先进装配与长寿命连接技术、电磁加载技术。

碳纤维增强树脂基复合材料(CFRP)具有比强度高、可设计性强、优异的耐疲劳和耐腐蚀性以及高阻尼等特点,在飞机制造中得到广泛的应用。复合材料用量已成为评价飞机结构先进性的重要指标。统计数据显示,采用复合材料结构的前机身段相比金属结构,可减轻质量31.5%,减少零件61.5%,减少紧固件61.3%,复合材料垂直安定面可减轻质量32.24%[1]。复合材料的应用极大促进了飞机整体化结构设计与制造技术的发展,在降低飞机重量的同时提高了结构的整体性。随着分离面的减少,结构连接部位随之减少,但尚存的分离面传递载荷更大、受力情况更为复杂。此外由于检查、拆装、维护的需要以及工艺的限制,设计和工艺分离面仍不可避免,这就使得分离面的连接愈加重要和关键[2],在复合材料使用占比不断提升的趋势下,连接接头设计成为复合材料结构设计的关键。复合材料结构的连接方式主要有胶接、机械连接和混合连接。胶接载荷分布均匀,但可靠性低,破损–安全性差[3];机械连接主要包括螺栓连接和铆钉连接,具有可传递较大载荷、可靠性高、对环境不敏感等优点,其应用最为广泛[4]。然而,机械连接破坏了复合材料结构的完整性,纤维在连接孔的不连续导致孔周应力分布复杂和应力集中严重。为了弥补制孔后层合板强度下降的缺陷,层合板局部一般需要加厚处理,加之紧固件本身的重量,导致整体结构重量进一步增加。

相比铆接,螺栓连接除了能拆卸、可传递更大载荷外等优点外,复合材料连接的钉孔间隙易于控制,可避免安装损伤。近年来学者们的研究重点也集中在复合材料螺栓连接,对复合材料螺接的安装损伤[5–6]、力学行为和结构破坏失效机理等[7–8]展开了大量研究,对干涉配合[9]、衬套螺栓[10]及复杂外界环境下[11]对连接性能的影响也开展了细致的工作。

而复材结构采用传统的铆接工艺,由于钉杆膨胀不均匀和铆接过程的冲击等因素,极易造成复合材料结构损伤,大大限制了铆接技术在复合材料连接上的应用。笔者和航空工业成飞合作的某项目对某机型复材结构铆接损伤进行了统计分析,发现使用普通铆接方法按照现有工艺规范操作,50%以上的铆钉孔周围复材都会有损伤。损伤作为不可预知的破坏因子会在结构承载服役过程中迅速扩展,降低整个复合材料连接结构的强度和疲劳寿命,造成结构的失效或者断裂,最终引发灾难性后果[12]。因此,设计人员会尽量避免采用铆接而选用螺接。但为便于装配制造,目前我国在制飞机实际结构如翼面、口盖及舱门等部位,仍采用一定数量的铆钉连接。此外,随着我国航空制造业的蓬勃发展,多材料、多结构混用在降低产品自重的同时为产品设计提供更多的选择,已经成为轻量化技术发展的趋势[13],而采用铆接对于飞机减重和控制制造成本具有积极的作用。

如何抑制复合材料铆接损伤、提升铆接连接性能,以及对于复合材料结构,铆接能否代替螺栓连接成为设计人员关切的问题。针对新型号研制过程中对轻质、高强、长寿命以及功能高效化整体结构的迫切需求,本文从航空复合材料结构铆接所用紧固件、方法、工艺等方面进行了系统分析,并提出了应用发展的方向。

1 航空复合材料结构铆接

1.1 复合材料机械连接技术

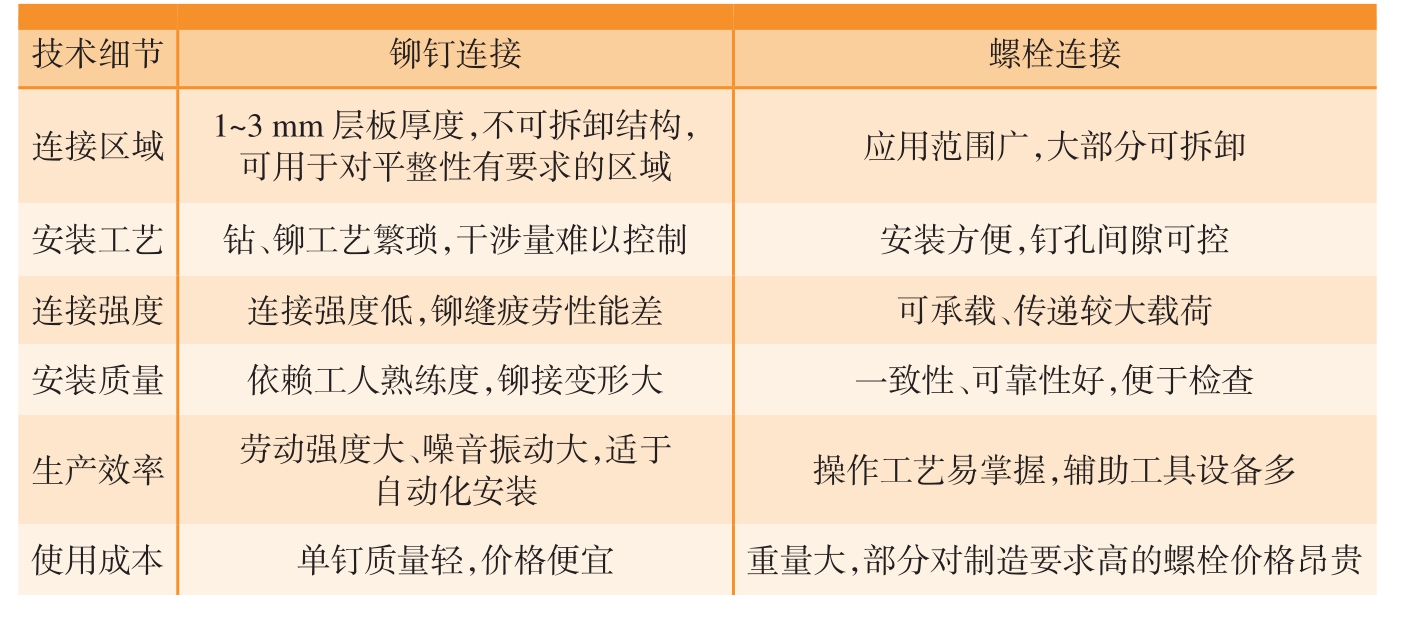

复合材料的机械连接是借助紧固件将复合材料结构与构件之间(如桁条与蒙皮之间),以及复合材料与金属结构连接成一个整体的连接方法。对于大型运输飞机来说,采用紧固件连接更容易满足结构完整性的要求[14]。紧固件通常有螺栓和铆钉两大类,螺栓进一步可分为普通螺栓、高锁螺栓和锥形螺栓等,铆钉可分为普通铆钉、环槽铆钉和抽芯铆钉等单面施铆的盲铆钉,两类紧固件应用对比如表1所示。

表1 铆钉连接与螺栓连接对比

Table 1 Comparison between rivet connection and bolt connection

技术细节 铆钉连接 螺栓连接连接区域 1~3 mm层板厚度,不可拆卸结构,可用于对平整性有要求的区域 应用范围广,大部分可拆卸安装工艺 钻、铆工艺繁琐,干涉量难以控制 安装方便,钉孔间隙可控连接强度 连接强度低,铆缝疲劳性能差 可承载、传递较大载荷安装质量 依赖工人熟练度,铆接变形大 一致性、可靠性好,便于检查生产效率 劳动强度大、噪音振动大,适于自动化安装 操作工艺易掌握,辅助工具设备多使用成本 单钉质量轻,价格便宜 重量大,部分对制造要求高的螺栓价格昂贵

在航空金属结构连接广泛应用的干涉配合连接技术,能够显著降低应力集中、提高连接结构强度和疲劳寿命[15]。随着研究的深入,在复合材料连接上使用上述技术也发现了类似效果[16],然而复合材料纤维脆性和纤基界面强度低等特点,使其在安装力作用下极易发生分层、脱胶等损伤,若干涉量选取不当反而会大幅降低接头连接强度与疲劳寿命[17]。所以在复合材料机械连接中,设计人员对干涉量的选择特别谨慎,一般采用小干涉量甚至间隙配合的连接方式规避潜在的风险。螺栓连接干涉量通过调整钉孔间隙即可控制,而铆钉钉杆膨胀不均匀,干涉量的确定更为困难,且只有铆接后才能检测最终的干涉量。此外,铆钉的膨胀容易对复材引入更为严重的初始损伤。因此当前复合材料的连接主要采用螺栓连接和胶接,配合一定数量的铆钉连接及混合连接。

1.2 铆接原理及工艺方式

铆接是飞机装配制造中应用最广的连接方式,铆接装配工作量占整机制造工作量的20%以上[18],铆接的主要方式包括锤铆、压铆、拉铆及电磁铆接等,又依据铆钉加载端的选择分为正铆和反铆。锤铆或风动铆接一般由铆工手持工具/风动铆枪多次冲击铆钉后形成镦头,操作灵活、设备成本低、应用最为广泛,但铆接质量严重依赖操作人员的技术水平;压铆一般采用压铆机或自动钻铆设备完成,一致性好、稳定性高,常用于壁板结构等开敞性好的工况环境;近年来,电磁铆接作为一种新兴的铆接技术,在大直径铆钉铆接、钛合金等难成形材料铆钉铆接和复合材料结构铆接中优势明显,逐渐得到越来越多的应用 [19–20]。

铆接过程一般包括定位、夹紧、制孔(锪窝)、施铆和松开等工序,整个铆接循环由铆模接触铆钉开始,至镦头完全成形,铆模离开为止。以平锥头铆钉压铆过程为例,依据钉杆材料流动趋势将压铆过程简化为4个阶段(图1)[21]:铆接准备阶段、钉孔填充阶段、镦头成形阶段以及回弹阶段。学者们对铆接塑性变形过程中钉、孔受力情况开展了大量研究,通过上限法、主应力法、有限元法和试验分析法等[22]为铆接力的选取提供了理论依据。复合材料几乎没有塑性,在钉孔填充、镦头成形阶段钉杆的挤压极易造成复材的损伤,同时铆接力的选取较金属也更加严格。

图1 铆钉成形过程[21]

Fig.1 Rivet forming process[21]

1.3 复合材料结构铆接形式

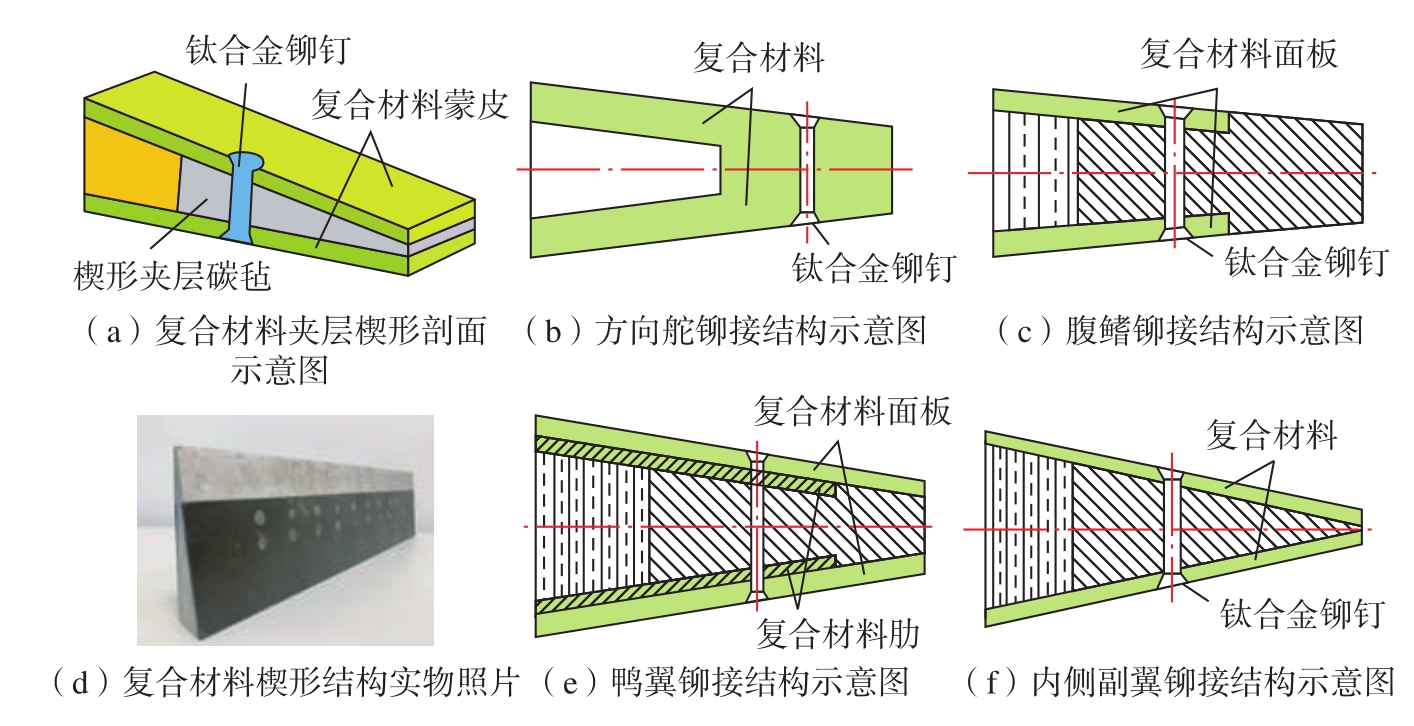

工程实际中,复合材料铆接结构通常有多种搭配形式,以双层结构为例,通常可分为金属/复材叠层、复材/金属叠层和复材/复材叠层。在具体铆接形式上,针对不同的结构和功能要求可以选择凸头铆钉或沉头铆钉,一般认为只要允许采用凸头铆钉,就尽量不用沉头铆钉[23],沉头铆接的锪窝工艺繁琐且连接区域需要适当加厚或强化以弥补强度的下降。但出于结构平整性和飞机气动性的考虑,飞机鸭翼、副翼、襟翼和垂尾方向舵的楔形部位的复合材料连接广泛使用了单面或双面埋头铆接的形式,典型结构如图2所示。

图2 典型复合材料铆接结构形式

Fig.2 Typical composite riveting structures

与平面壁板结构相比,斜面或曲面结构的复合材料铆接在工艺方法和实际操作上存在一定困难,铆接过程中复合材料面板更容易受到冲击,镦头不均匀成形、倾斜的现象也更加明显。代瑛[24]和曹增强[25]等针对飞机典型复合材料楔形埋头结构开展了相关研究,利用电磁铆接方法和特制的斜面铆模解决了复合材料斜面铆接难题,并通过试验给出了相关的工艺规范。孙万等[26]对斜面制孔锪窝工艺进行了改进,并通过电磁铆接方法实现了复合材料斜面夹层结构的胶铆混合连接,有效提高了结构的密封效果和疲劳性能。沈阳航空航空大学的李振宇[27]与高岩[28]依据现有工艺,对复合材料楔形双面埋头结构压铆的仿真分析、工艺方法和工艺参数进行了研究,对比了压铆和锤铆两种铆接方法,并对当前生产过程中实际工艺参数进行了改进。从上述研究可以看出,现在实际生产过程中复合材料斜面铆接甚至是曲面铆接的需求很大,但现有工艺规范仍大多以平板结构给出操作指南,研究人员虽然通过试验不断调整工艺方法并取得了一定的效果,但这些工艺规范针对性过强,还未能形成普遍认可的标准。此外,在更深层次的复合材料铆接埋头结构损伤机理和力学行为的研究中,相关的报道较螺栓埋头结构的研究仍然偏少[29–30]。

1.4 复合材料结构用铆钉的选择

除过环槽钉、单面抽钉等特殊的铆钉紧固件,普通铆钉按照钉杆镦粗和钉杆局部变形可分为实心铆钉和半空心铆钉[18]。半空心铆钉包括空尾铆钉和半管状铆钉,这类铆钉仅在钉尾变形而主杆部分基本不膨胀,可以有效避免复合材料孔壁的损伤。在复合材料铆接铆钉材料的选取上,由于碳纤维可导电,且与大多数合金存在较大的电位差,在环境介质形成的电解液作用下,极易引起金属的电化学腐蚀。英国韦布里季工厂通过试验评价了腐蚀环境下连接CFRP的铝合金铆钉、不锈钢铆钉和蒙乃尔(Monel)合金铆钉的抗腐蚀性能,结果表明铝合金铆钉受到了明显的腐蚀[31]。

从表2[32]可以看出,钛合金具有高比强度,和碳纤维电位又比较接近,是最理想的铆钉材料。复合材料结构铆接目前主要采用纯钛(TA1)或钛铌合金(Ti45Nb)铆钉。纯钛铆钉曾是我国复材结构使用最多的铆钉,但在塑性指标上还需做出改进[18],而钛铌合金具有良好的塑性和高温性能且无磁性,与钢铆钉相比,钛铌铆钉比强度高的同时还可降低26%的重量[33]。美国于1974年将钛铌合金列入AMS 4982规范,各种先进军民用飞机广泛使用钛铌合金铆钉,现已完全取代纯钛铆钉[34],空客和波音的各种机型也大量使用这种铆钉。我国“十一五”期间开展了钛铌合金的应用研究,并确定钛铌合金为复合材料连接的主要铆钉材料[35],目前已形成了钛铌铆钉的相关标准(HB 8314—2013、HB 8315—2013、HB 8366—2013)。此外,为了兼顾铆钉强度和成形性,出现了由两种不同材料(钉杆材料为TC4,钉尾材料为Ti45Nb)通过摩擦焊连接的双金属铆钉,但这类铆钉使用成本较高。当前我国在航空紧固件的种类、规格及材料方面距离发达国家仍有一定的差距,在针对复合材料新型紧固件的研发上还处于起步阶段[17]。

表2 紧固件材料电位与比强度[32]

Table 2 Fastener material potential and specific strength[32]

参数 碳纤维 耐蚀不锈钢 钛合金 合金钢 铝合金电位/V 90~170 –309~ –200 –408~ –280 –608~ –517 –935~ –621比强度/mm — 10~13 25~30 13~16 15~18

2 航空复合材料结构铆接损伤原因分析

复合材料结构铆接损伤主要分为制孔过程对复合材料的损伤和铆接本身安装过程对复合材料的损伤,这些初始损伤、缺陷在飞机服役过程中不断积累,最终造成结构失效。制孔是飞机复合材料结构装配连接过程中一个必不可少的环节,已有研究表明,由于制孔原因造成的复合材料零部件不合格比例占到总体返工结构件的60%左右[36],且制孔过程造成的损伤很难修复,含孔带来应力集中的影响比金属严重得多[2]。学者们对复合材料制孔过程中产生损伤的原因已有一定认识[37–38],并且也为提高复合材料制孔质量制定了一系列工艺规范[39]。生产中普遍会对复合材料制孔后进行探伤检测,本文重点分析铆接过程对复合材料造成的损伤。

2.1 安装过程对复合材料造成的冲击损伤

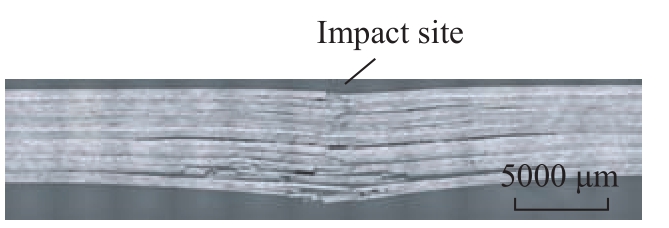

现有工艺规范上普遍明确指出复合材料应当避免锤铆,尽可能采用压铆。李辉等[40]针对复合材料斜面结构对比分析了锤铆和压铆的铆接质量,结果表明对比锤铆,采用压铆不仅没有使得复合材料发生分层损伤,还提升了铆钉的剪切破坏强度。然而在实际生产、维修过程中,由于结构开敞性和经济性等原因,复合材料铆接仍然大量采用锤铆的方式。这种一端顶持一端多次锤击铆钉完成镦头成形的方法,如果顶持不当或操作失误会将铆接力直接作用在复合材料层合板表面,铆钉的安装过程势必会对复合材料表面造成一定的冲击,区别于鸟撞等高能量冲击,这种冲击属于低能量冲击。低能量冲击在复合材料表面不容易出现损坏的迹象,通过目视很难发现,而内部可能已发生基体裂纹、纤维断裂和分层等形式的损伤(图3[41]),因此带来的威胁更大。

图3 冲击后在准各向同性层合板中产生的损伤剖面[41]

Fig.3 Section cut showing the damage created in a quasi-isotropic laminate after impact[41]

相比制造缺陷和开孔,冲击损伤对复合材料结构造成的损伤和强度的削弱最为严重[42],低能量冲击后引起压缩(CIA)强度、层间强度和剪切强度严重下降,尤其是在压缩载荷下,分层会进一步扩展,压缩强度一般会降低至无损结构的40%。避免铆接安装过程对复合材料面板的冲击损伤,需要对铆接工艺与安装设备做出改进。

2.2 铆钉膨胀对复合材料造成的挤压损伤

铆钉膨胀对复合材料造成的挤压损伤是设计上限制复合材料铆接应用的最主要原因之一。铆钉膨胀带来的挤压损伤包括钉杆材料沿径向对孔壁造成的挤压损伤和镦头材料沿轴向变形对层合板表面造成的挤压损伤。

(1)钉杆材料径向挤压复合材料孔壁。

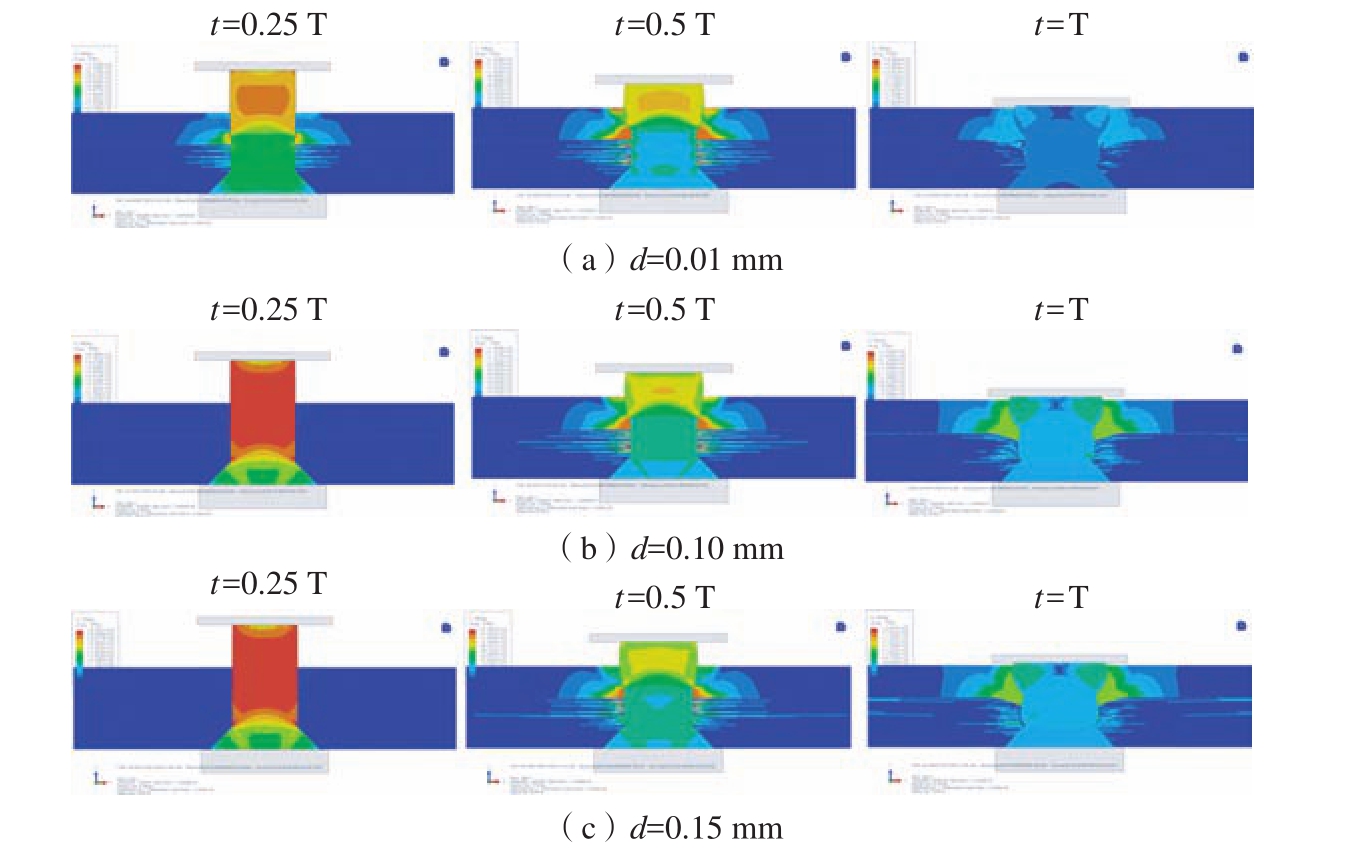

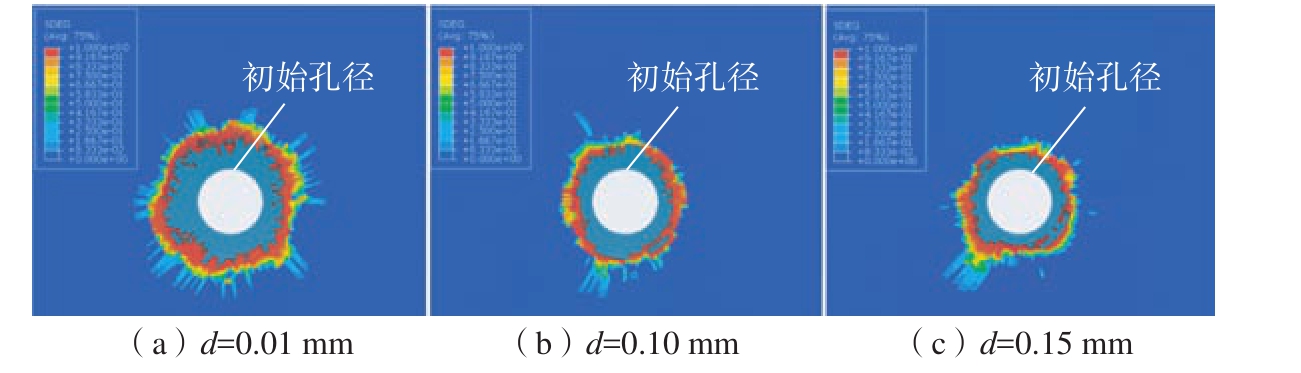

图4给出了金属/复合材料双埋头叠层结构不同钉孔间隙下的铆接应力变化过程,在铆接钉孔填充阶段,铆钉钉杆在两端铆接力挤压下变形,进而接触复合材料孔壁,导致孔周产生复杂的应力分布(T为一个铆接过程所用时间,t为其中的某个时刻)。由于复合材料几乎没有塑性,在孔壁发生初始的弹性变形后,随着铆钉材料不断进入钉孔,过大的应力会使层合板孔周萌生基体压溃、界面滑移、分层和纤维曲屈、扭转等严重损伤。

图4 不同钉孔间隙(d = 0.01 mm、0.10 mm和0.15 mm)金属/复合材料双埋头叠层结构铆接过程仿真

Fig.4 Simulation of riveting process of metal/composite double countersunk laminated structure with different clearance (d = 0.01 mm, 0.10 mm, 0.15 mm) of connecting hole

值得一提的是,复合材料层间强度远低于纤维和基体的强度,钉杆的挤压常导致层间界面处发生分层,图5给出了Abaqus开启删除Cohesive失效单元时,不同钉孔间隙下金属/复合材料双埋头叠层结构最大分层范围,可以看出复材孔壁受到钉杆径向挤压时,复合材料会在孔周出现严重的分层现象,其分层损伤范围受到钉孔间隙的影响。实际检测主要通过超声扫描来判断复合材料铆接的分层损伤程度,进而评价复合材料整体的损伤情况。

图5 不同钉孔间隙(d = 0.01 mm、0.10 mm和0.15 mm)金属/复合材料双埋头叠层结构最大分层区域对比

Fig.5 Comparison of maximum delamination regions of metal / composite double countersunk laminated structures under different clearance (d = 0.01 mm, 0.10 mm, 0.15 mm) of connecting hole

(2)镦头材料轴向挤压层合板表面。

对于采用凸头铆钉的复合材料铆接过程,复合材料除了受到钉杆材料径向挤压造成孔壁的损伤外,在镦头成形阶段还会受到镦头材料轴向挤压层合板造成的损伤。当铆模向下位移持续增加,钉杆会接触到层合板表面并形成镦头。镦头与层合板间产生的摩擦力使材料流动方向发生改变,这时有少量材料流入钉孔而层合板此时开始承受沿轴向的挤压力并发生一定程度变形,直至铆模停止移动。

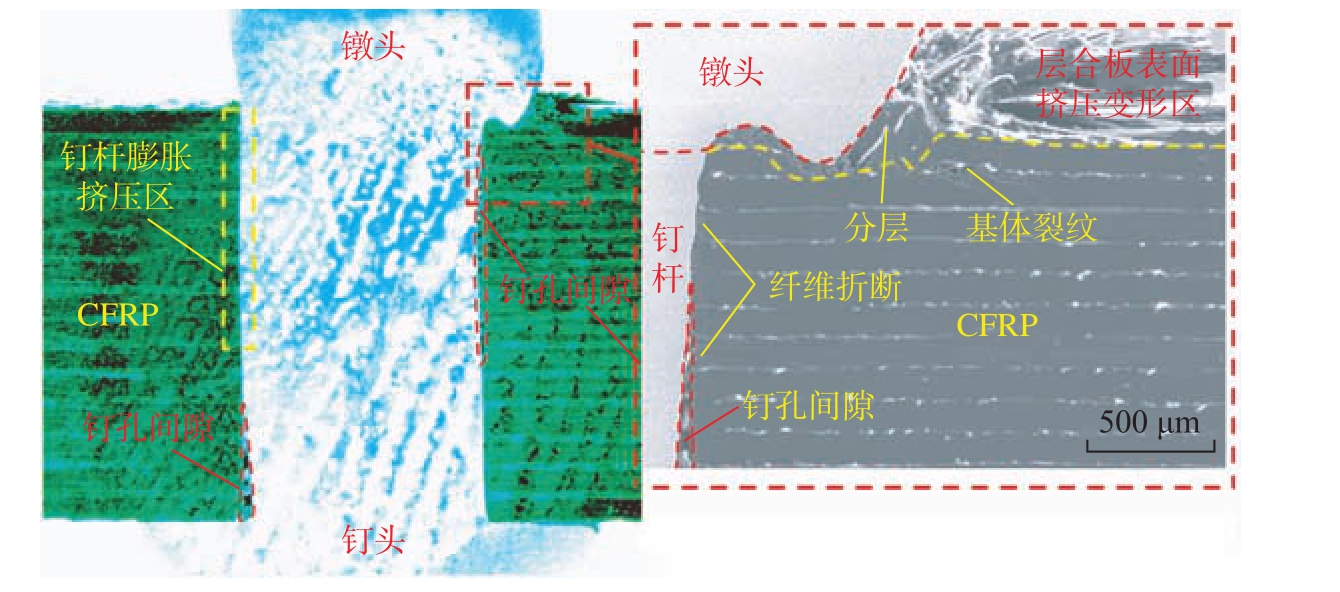

由于实际生产过程无法完美保证顶铁与铆枪的对中(特别是开敞性差的结构或是采用拐弯顶铁的工况),铆钉成形过程并非理想情况下的均匀膨胀,镦头也容易出现打偏、倾斜的现象。如图6所示的典型复合材料铆接损伤剖面,由于工艺参数选择不合适和操作不当导致的铆接力传递不同轴,镦头成形过程并不均匀,在右侧对复合材料层合板上表面造成了严重的挤压破坏。同时,干涉不均匀的现象还会出现在复合材料孔壁部分区域,钉杆过度膨胀形成干涉甚至造成损伤,而其他区域却存在钉孔间隙,这种干涉–间隙的配合分布进一步加剧了应力集中,降低了连接效率,对结构的疲劳性能极为不利。

图6 典型复合材料铆接损伤剖面

Fig.6 Typical composite riveting damage profile

3 提高航空复合材料铆接质量的途径

对于金属结构的铆接,铆接质量的评价指标主要包括铆接件之间的间隙;钉头与零件表面的贴合情况;钉头表面质量及沉头铆钉头相对零件的凸出量;镦头的尺寸、形状及缺陷;铆接件的表面质量[43]。但对于复合材料铆接,除了上述共性指标外,铆接质量的评价还应考虑如何抑制复合材料的损伤。提高复合材料的铆接质量可从以下两个方面着手:减小钉杆膨胀对复材的挤压程度和对复合材料采取保护。其中,采用合适的铆接方式、增大钉孔间隙等方法可以降低钉杆变形对复材的挤压损伤;通过使用限制垫圈和对铆接设备、工艺的改进,可保护复材免受损伤。

3.1 制定合理的工艺规范

目前关于复合材料的铆接工艺规范较多[44–45],制造企业执行的标准也不尽相同。影响铆接质量和结构强度的工艺参数包括锪窝尺寸、钉孔间隙、钉杆外伸量、铆接力以及铆钉和铆模的几何构型等。对于不同的连接结构和连接形式、铆接方式和铆钉材料,最优的工艺参数也存在较大差异,同时现有的工艺参数也不尽完善,研究人员往往通过试验制定针对特定结构或某种工况环境下的工艺规范 [24,46],如 1.3 节所述,针对复合材料斜面结构的铆接,相关的研究几乎都是通过改进现有工艺参数以获得较好的铆接质量。

从复合材料铆接损伤的角度来看,影响复合材料铆接质量最大的工艺参数在于钉孔间隙的选择,这也是复合材料铆接与金属结构铆接工艺参数选取的最大不同。钉孔间隙决定了复合材料铆钉连接干涉量的大小,大量研究表明复合材料结构连接引入适当的干涉量是有益的,普遍认为复合材料机械连接的干涉量选择最大不宜超过 2%[47–48],而复合材料铆接的最佳配合间隙和干涉量目前还没有统一的定论。孔径过大虽然不会产生预损伤,但会造成铆接时铆钉在孔内倾斜、错位或无法形成有效膨胀,使得连接结构在拉伸载荷下铆钉过早倾斜,产生严重的应力集中,降低结构抗拉强度;孔径过小会一定程度上减缓铆钉倾斜,抑制接触区域的应力集中,提高承载能力,但干涉量越大,钉杆膨胀对复合材料孔壁造成的挤压损伤也就越严重[49],如图4和5所示,钉孔间隙越小,孔周挤压导致的复合材料单元畸变越严重,分层范围也越大。2020年发布的工艺规范《民用飞机复合材料制件铆接要求》[50]中给出孔径应比铆钉直径大6%~10%,以4mm凸头铆钉为例(复材/复材连接),参考前人研究及最新的规范,孔径应选择(4.3±0.05) mm为宜。在很多企业标准中,复合材料铆接仍参照金属的工艺规范选择0.1 mm的钉孔间隙,这就导致飞机在铆接时及服役中钉孔周围损伤故障率提高。

在铆接力选取得当时,钉杆外伸量是影响镦头成形尺寸最重要的因素,而镦头尺寸是最先评价铆接质量和铆接一致性的标准。过大的外伸量容易造成镦头打偏,而过小的外伸量无法形成足够的镦头尺寸,不利于被连接件的拉脱强度的保持。波音公司BAC5063标准最早规定了复合材料铆接外伸量选择范围(凸头铆钉为1.1~1.2倍的钉杆直径,埋头铆钉为0.6~0.8倍的钉杆直径)和铆接后镦头尺寸(镦头直径和高度一般建议分别为(1.4±0.1) mm和0.5~0.65倍的钉杆直径),国内的标准也给出了大致范围或通过公式计算来确定铆钉的长度 [43–44,51]。除了外伸量,铆模几何构型(开口角度和深度)同样影响镦头尺寸和铆接质量[52–53],特别是对钛合金等难成形材料,使用合适的凹铆模可限制钉杆材料横向流动,避免镦头开裂。

可以看出,影响复合材料铆接质量的工艺参数种类复杂繁多,采用不同的铆接方式和工具,在工艺上还会引入额外的变量(如自动钻铆设备铆模的进给速度、预设位移[54]和电磁铆接设备的充放电电压),单一参数对铆接质量的影响可能并不适用多个参数组合后的情况,现有标准给出的工艺参数仍然有很大的优化空间,生产过程中应当参考现有标准结合实际情形不断优化、完善工艺规范,以获得更好的工程效果。

3.2 采用先进的铆接工艺方法

如前文所述,复合材料铆接采用锤铆方式铆接质量和一致性依赖工人技术水平,甚至还会对结构表面造成冲击损伤。采用自动化设备可以很好地解决以上问题。电磁铆接是一种新兴的特种铆接技术,大量研究表明,采用电磁铆接可以在实现复合材料铆接需求的同时提升连接强度和疲劳性能。

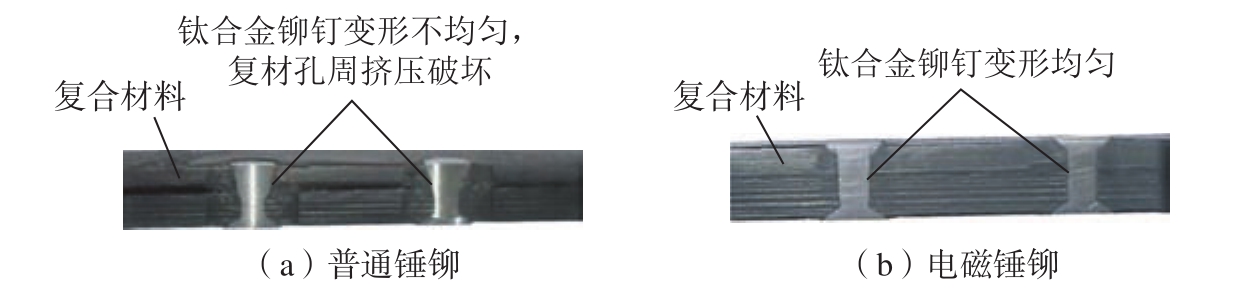

20世纪70年代格鲁门宇航公司应用电磁铆接技术在F–14飞机上成功实现了钛合金—A–286钢铆钉—CFRP的干涉配合连接[55],其干涉量到达了0.203 mm,在保证镦头成形的同时没有引起复合材料构件的挤压损伤,使结构强度得到了显著提高。Cao等[56]研究表明,电磁铆接技术配合垫圈可使铆接钉杆膨胀均匀,减少复合材料层合板的损伤,试验证明了电磁铆接技术可使铆接过程的干涉量控制在2%以内。Kim等[57]建立了模拟埋头铆接搭接接头铆接全过程的三维有限元模型并验证了上述结论的可靠性,通过数值模拟选择合适的钉孔间隙和垫圈尺寸,可以实现CFRP层合板干涉配合铆接。曹增强等[58]对电磁铆接和普通锤铆的铆接质量进行了对比,从图7中可以看出,锤铆后的铆钉膨胀量不均匀,近镦头处钉杆膨胀大,钉头处膨胀小;两个层合板连接处由于铆钉的挤压,使层合板出现向内弯曲;而电磁铆接钉杆变形均匀,对复合材料没有明显可见的损伤。在CFRP/Al搭接复合结构中,通过对剪切和疲劳性能的测试[59–60],证明电磁铆接技术能够保证稳定连接强度,可用于复合材料的铆接。曹增强等[61]针对某型号卫星复合材料承力筒结构采用电磁铆接技术代替螺接减重展开了研究,结果表明,铆接代替螺接使结构减重达1.5 kg,铆接和螺接的剪切强度相当,其初始破坏强度比螺接高17%,最大破坏强度比螺接低3.3%;铆接拉脱强度略低于螺接,初始破坏强度和最大破坏强度比螺接分别低6.3%和9.2%。在抗剪能力相同的情况下,张旭[62]采用10 mm的2A10铝合金铆钉电磁铆接结构代替6 mm的30CrMnSi钢制螺栓连接结构,从比强度方面对比,铆接结构抗剪切和拉脱比强度分别可提高22.6%和66.1%,而紧固件重量降低了15.8%。因此,采用电磁铆接技术是提高复材连接性能和降低生产成本的有效途径。

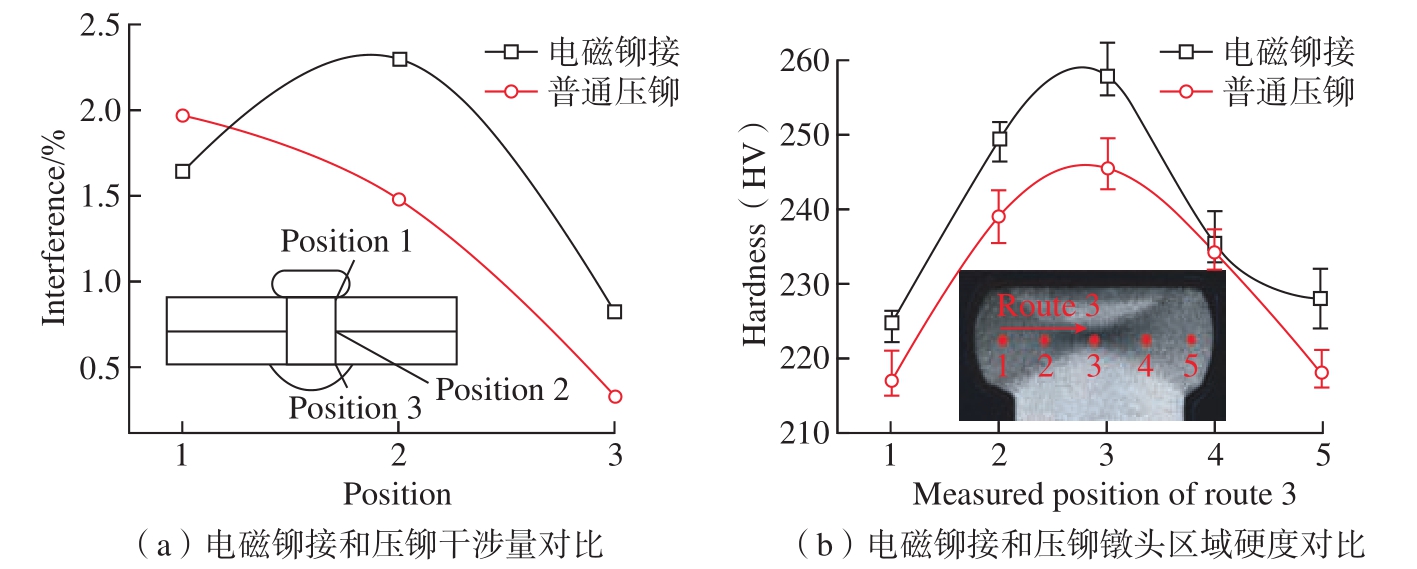

电磁铆接可使得铆钉成形过程应变率达到102~104 s–1,材料的变形方式不同于传统铆接的均匀滑移变形,而是以绝热剪切的形式变形[58]。应力波在钉杆中的传播、反射、叠加使得铆钉在中部膨胀更大。Li等[63]对比电磁铆接和压铆Q235搭接结构,发现电磁铆接可在剪切面处获得更大的干涉量,如图8(a)所示;电磁铆接后测量干涉量表明,电磁铆接后铆钉呈两端细中间粗的“鼓形”,钉杆膨胀均匀,而压铆的方式材料主要堆积在镦头一侧,呈直径沿轴向递减的“倒三角”形状(图7(a));其他研究通过试验表明电磁铆接在剪切面上获得更大的干涉量,有助于提升剪切强度[64–65]。对镦头的硬度测量(图8(b))表明电磁铆接起到对镦头大部分区域硬度强化的效果,使剪切性能和疲劳性能优于压铆。

图7 复合材料锤铆和电磁铆接效果对比[58]

Fig.7 Comparison of the effect between composite material hammer riveting and electromagnetic riveting[58]

图8 电磁铆接和压铆质量对比[63]

Fig.8 Quality comparison between electromagnetic riveting and press riveting[63]

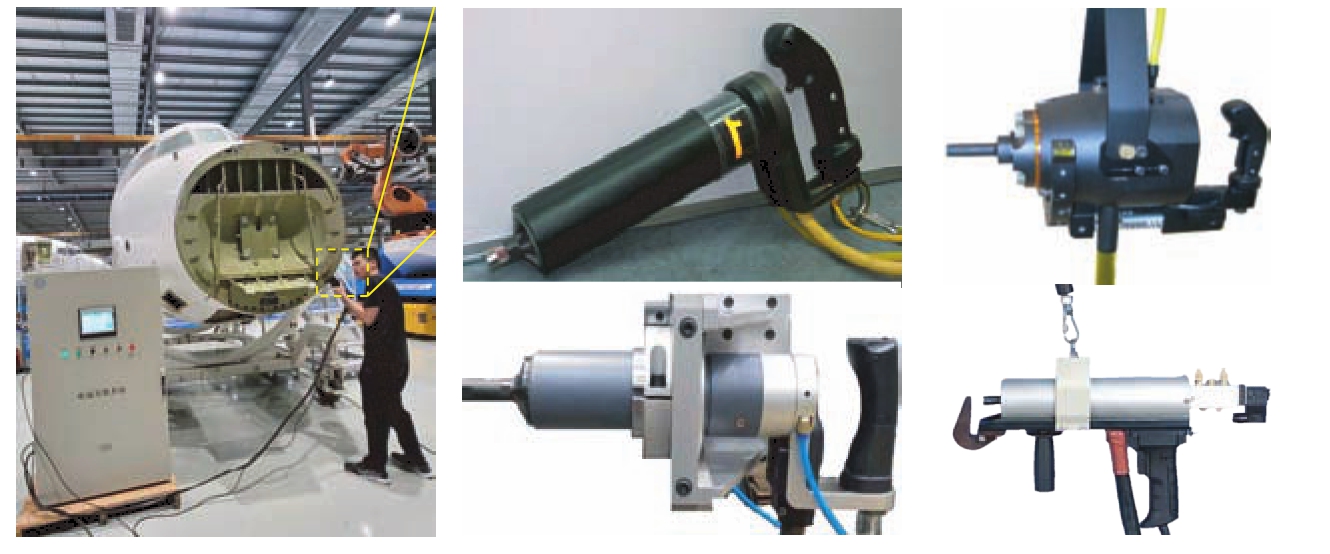

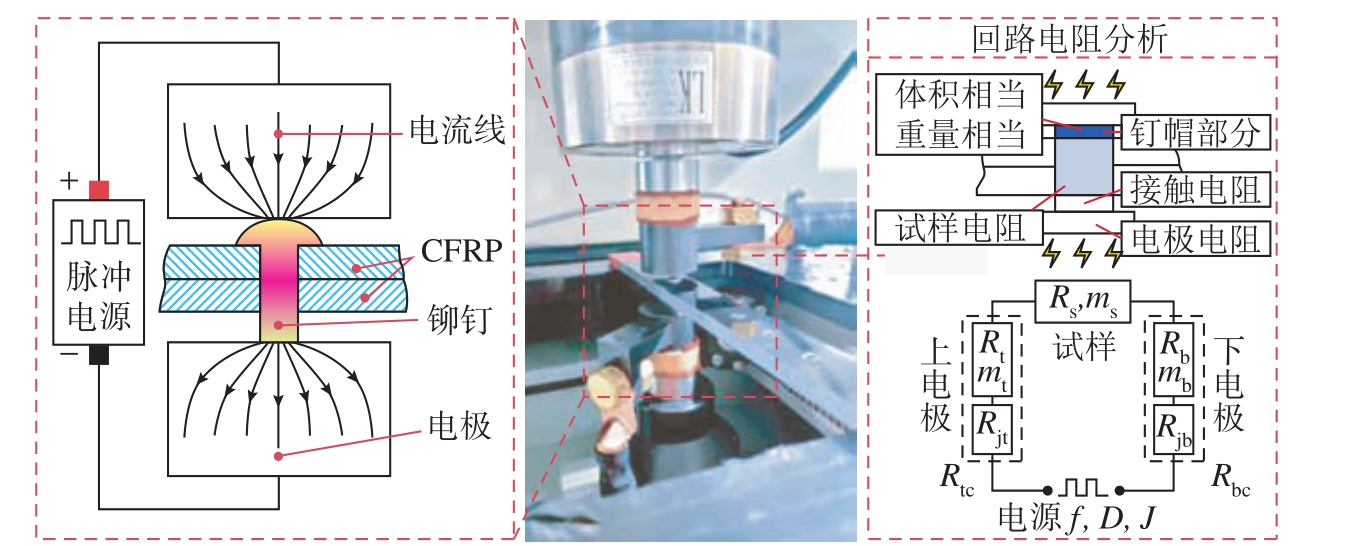

电磁铆接设备针对不同工况如筒状结构、壁板结构等发展出了不同的形式,同时也有系列化的铆枪以满足不同的使用需求[66],针对某些开敞性差的装配工况,陕西大工旭航电磁科技有限公司研制了1.6 kg、3.0 kg手持式电磁铆枪以替代风动铆枪(图9)。除了先进铆接设备的发展外,新型工艺研究也取得了进展。对于大直径、难成形的钛合金铆钉,传统的热铆不适合复合材料的铆接。齐振超等[67–68]将电流辅助方法引入到复合材料构件钛合金铆钉压铆工艺中,其原理及装置如图10所示(ms为铆钉试样的质量;mt为上电极的质量;mb为下电极的质量;Rjt、Rjb为上、下电极与铆钉间的接触电阻;Rs、Rt、Rb为铆钉、上电极、下电极材料的自身电阻;Rtc与Rbc为上、下电极电阻;J为名义电流密度;D为单脉冲作用时间;f为脉冲电流的频率)。铆钉在电流作用下产生焦耳热作为金属变形的重要驱动力,在确保复合材料热容限的前提下,可以显著提升钛铌铆钉的塑性,成形时屈服强度降低10%~20%,干涉量的均匀性提高了30%,极大提高了复合材料钛铌铆钉的铆接质量。

图9 陕西大工旭航电磁科技有限公司研制的系列化电磁铆枪

Fig.9 Serial electromagnetic riveting equipment developed by NPU Xu Hang Electromagnetic Technology Co., Ltd.

图10 电流辅助铆接装置及原理[67]

Fig.10 Current assisted riveting device and principle[67]

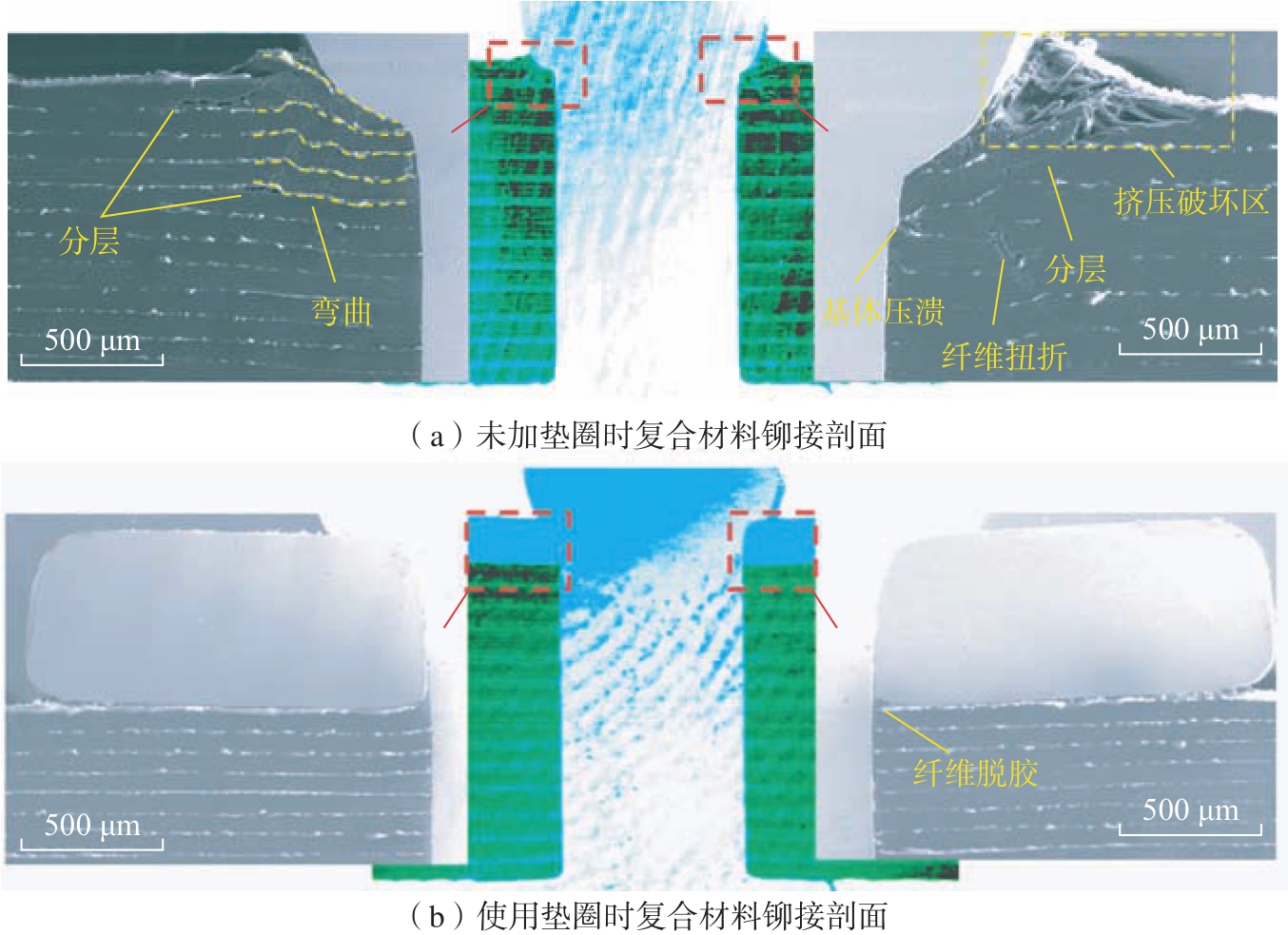

3.3 重视垫圈的保护作用

有学者推荐在复合材料铆接过程中在镦头成形一侧的结构表面使用垫圈来减小铆接过程对复合材料的冲击力、减小镦头成形时对表面的挤压损伤并限制钉杆膨胀对孔壁造成的挤压损伤[69]。Cao等[56]系统地研究了垫圈对铆钉膨胀的影响,发现垫圈的几何构型对铆接质量影响较大,较大的垫圈外径提高了成形时的承载面积和承压能力,较小的内径可以限制镦头附近铆钉的过分膨胀,较大的垫圈厚度增加了垫圈刚度和承压能力,将这种特殊设计的垫圈称为“限制垫圈”,并通过研究推荐了垫圈的具体尺寸。图11给出了垫圈对抑制复合材料损伤的效果对比。从图11(a)中可以看出,不使用垫圈时,镦头成形时局部嵌入层合板上表面处造成严重的挤压破坏,多个铺层发生了弯曲、分层等损伤形式;使用垫圈后,从图11(b)中可以看出,有效减少了镦头对层合板表面的挤压破坏,几乎观察不到明显的铆接损伤。使用垫圈一方面有效限制了镦头附近钉杆不均匀膨胀,另一方面通过将局部轴向挤压力向孔周表面垫圈覆盖区域分散进而降低孔周表面轴向应力水平,最终有效减小铆接损伤程度[70]。垫圈除了可以抑制铆接过程中的挤压损伤,对构件的力学性能也有一定程度的提升,汪林等[71]通过对CFRP/CFRP不锈钢抽芯铆接接头的试验发现,在铆出侧增加垫圈可显著提高复合材料铆接接头的拉剪强度70%以上,主要原因是垫圈可有效抑制拉脱失效,将失效模式限制为挤压失效。

图11 垫圈对复合材料铆接损伤抑制效果对比

Fig.11 Comparison of the effect of washer on composite riveting damage suppression

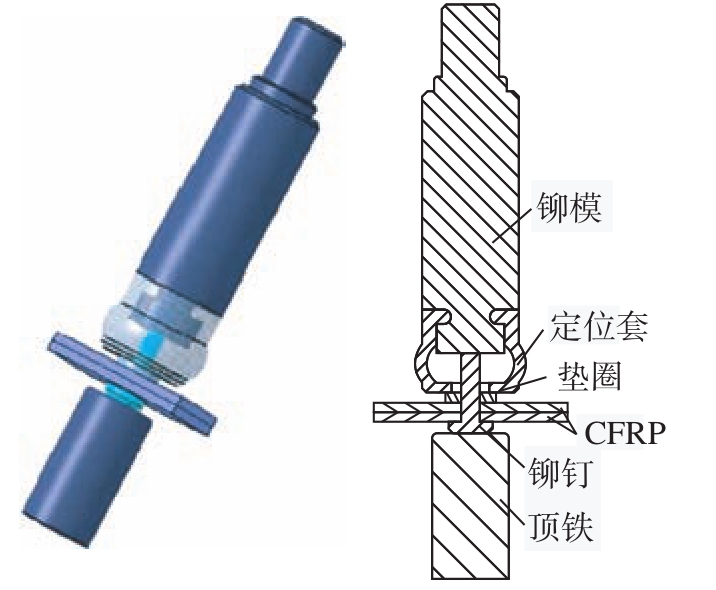

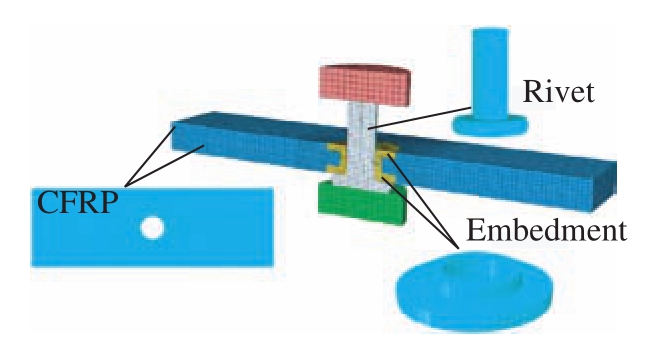

左杨杰等[72]在此基础上提出了一种采用垫圈和沉头衬套实现复材无损铆接的方法,如图12所示;该方法在铆模头部的环形槽上安装了可产生大变形的乳胶定位套,配合垫圈可为钉头部分的变形提供一个缓冲约束区域,使铆钉大量的形变作用力作用在垫圈内,这样在限制镦头过度膨胀的同时最大限度地减少了对复合材料构件的冲击损伤,避免复合材料构件的铆接损伤。此外,丛志伟[73]采取了复合材料层合板内部嵌入金属预埋件的方式来进行损伤抑制,如图13所示;该方法将阶梯型预埋件与层合板胶接后,铆钉的变形膨胀发生在预埋件孔内,通过有限元仿真发现该方法对复合材料孔壁损伤有明显抑制作用,并使层合板翘曲变形减少60%;但该方法增加了工艺复杂性,同时未考虑孔径扩大对连接强度降低的影响。

图12 复材构件带限制垫圈铆接示意图[72]

Fig.12 Riveting method of composite structure with limiting washer[72]

图13 预埋件内置CFRP层合板示意图[73]

Fig.13 Schematic diagram of built-in CFRP laminate of embedded parts[73]

4 结论与展望

目前我国航空制造中复合材料存在应用水平低、用量占比低等问题,提高连接质量和连接效率是提高复合材料应用水平的关键路径之一。复合材料铆接采用传统铆接工艺面临着安装损伤的困扰,限制了铆接技术应用的同时也带来了设计、生产成本的增加。复合材料铆接技术的发展对实现高质量、高效率、低成本、轻量化的航空结构连接意义巨大,但在工程应用中仍面临大量问题与挑战,有待进一步研究。

(1)工艺规范的细化和完善。影响铆接过程的工艺参数复杂繁多,各种参数共同作用影响着结构连接质量和效率。针对不同的铆接方式、材料和待施铆结构,现有的标准、工艺规范应当进一步细化完善,尽可能限制复合材料的铆接损伤。此外,需要对复合材料铆接损伤萌生与扩展机理进行更深入的研究,找到既能抑制铆接损伤又可保证连接性能的最优工艺参数,使生产过程中工艺规范的更新与装配技术、材料科技的发展相匹配。

(2)复合材料铆接连接强度提升。当前复合材料性能不断提升,而铆钉紧固件的强度却很难有提升的空间,出现了连接结构强度不匹配的现象。飞机维修过程中发现很多连接区域的失效形式主要是铆钉破坏,对结构和飞行安全造成极大隐患,主要原因为被连接元件的强度远远大于铆钉强度。特别是实际应用的纯钛或钛铌铆钉最大直径只有4 mm,当载荷超过铆钉剪切强度时(破坏载荷为5 kN左右)或在长期疲劳载荷下,铆钉就会被剪断,而此时复合材料层合板受到的破环并不明显,这并不符合等强度设计的原则。此外,从材料的角度出发也需要解决一系列问题,如抗剪强度是钛铌合金2倍的TB–2铆钉其成形塑性差,而性能优越的双金属铆钉的成本更高。今后随着被连接复合材料构件性能的提升,如何提升紧固件的力学性能成为确保结构连接可靠的关键。

(3)“以铆代螺”可行性探索。航空领域轻量化设计一直是设计人员不断努力的方向。螺栓连接尽管能解决复合材料安装损伤问题,但接头重量大、成本高,使用铆钉连接可以大幅降低紧固件重量,整体减重效果十分明显,以铆钉连接代替螺栓连接的研究已取得一定成果。但是“以铆代螺”应用在某些不可拆卸的结构上仍需要解决两个问题,一是符合等代设计的原则,即更换同等直径的铆钉后连接结构的力学性能不能降低,或者紧固件的强度远远大于被连接结构强度,更换后在减重的同时并不降低连接性能;二是大直径铆钉成形工艺的突破,复合材料铆接用铆钉直径普遍不超过4 mm,显然螺栓直径选取范围要广得多,普通的铆接设备铆接能力无法满足大直径铆钉铆接成形(特别是钛合金铆钉),必须采用新型的铆接设备和工艺。未来随着分离面的减少,需要连接的板厚和钉径势必都会增大,连接结构更为复杂,应力集中的影响更为突出。这些需求对大直径铆钉成形、复合材料铆接提出了更高的要求,需要进一步深入研究。

[1]杨珍菊.国外复合材料行业进展与应用(下)[J].纤维复合材料, 2017, 34(3): 36–39.

YANG Zhenju.Progress and application of composite material industry abroad (Part 2)[J].Fiber Composites, 2017, 34(3): 36–39.

[2]谢鸣九.复合材料连接技术[M].上海: 上海交通大学出版社, 2016.

XIE Mingjiu.Joints for composites materials[M].Shanghai: Shanghai Jiao Tong University Press, 2016.

[3]刘礼平, 段科好, 徐卓, 等.碳纤维增强树脂基复合材料层合板胶螺混合连接失效机制[J].复合材料学报, 2022.https://fhclxb.buaa.edu.cn/article/id/a94d1df4-ebf0-4cb4-93ba-06a015fa5718.

LIU Liping, DUAN Kehao, XU Zhuo,et al.Failure mechanism of adhesive screw hybrid connection of carbon fiber reinforced resin matrix composite laminates[J].Journal of Composite Materials, 2022.https://fhclxb.buaa.edu.cn/article/id/a94d1df4-ebf0-4cb4-93ba-06a015fa5718.

[4]吕建坤.飞机复合材料结构的修理技术[J].航空制造技术, 1996, 39(6): 25–28.

LÜ Jiankun.Repairing technology for aircraft composite structure[J].Aeronautical Manufacturing Technology, 1996, 39(6): 25–28.

[5]ZUO Y J, CAO Z Q, ZHENG G, et al.Damage behavior investigation of CFRP/Ti bolted joint during interference fit bolt dynamic installation progress[J].Engineering Failure Analysis, 2020, 111: 104454.

[6]YANG Y, CHENG H, DU K P, et al.Microscale damage modeling of bolt-hole contact interface during the bolt installation process of composite structure[J].Composite Structures, 2022, 291: 115561.

[7]CAO Y J, ZUO D Q, ZHAO Y, et al.Experimental investigation on bearing behavior and failure mechanism of double-lap thinply composite bolted joints[J].Composite Structures, 2021, 261: 113565.

[8]ZUO Y J, YUE T, JIANG R S, et al.Bolt insertion damage and mechanical behaviors investigation of CFRP/CFRP interference fit bolted joints[J].Chinese Journal of Aeronautics,2022, 35(9): 354–365.

[9]WANG A Y, WANG Z Q, ZHAO Y,et al.Fatigue behaviour and failure mechanism of the thin/thick-ply hybrid laminated composite bolted joints[J].Composite Structures, 2022,295: 115636.

[10]XU G H, ZHANG K F, CHENG H, et al.An efficient physically-based damage model for interface damage of composites sleeved interference joint and influence analysis of its interface friction[J].Composite Structures,2021, 275: 114425.

[11]HU J S, ZHANG K F, CHENG H, et al.Modeling on mechanical behavior and damage evolution of single-lap bolted composite interference-fit joints under thermal effects[J].Chinese Journal of Aeronautics, 2021, 34(8):230–244.

[12]宋丹龙.CFRP结构干涉连接区域损伤萌生机理与控制方法研究[D].西安: 西北工业大学, 2016.

SONG Danlong.Damage initiation mechanism and optimization method around interference-fit joint of CFRP structures[D].Xi’an: Northwestern Polytechnical University,2016.

[13]李永兵, 马运五, 楼铭, 等.轻量化薄壁结构点连接技术研究进展[J].机械工程学报, 2020, 56(6): 125–146.

LI Yongbing, MA Yunwu, LOU Ming, et al.Advances in spot joining technologies of lightweight thin-walled structures[J].Journal of Mechanical Engineering, 2020, 56(6): 125–146.

[14]冯振宇, 邹田春.复合材料飞机结构合格审定[M].北京: 航空工业出版社, 2012.

FENG Zhenyu, ZOU Tianchun.Certification of composite aircraft structure[M].Beijing:Aviation Industry Press, 2012.

[15]ATRE A, JOHNSON W S.Analysis of the effects of interference and sealant on riveted lap joints[J].Journal of Aircraft, 2007,44(2): 353–364.

[16]曹增强, 张岐良.飞机结构干涉配合强化理论及应用[M].北京: 国防工业出版社, 2016.

CAO Zengqiang, ZHANG Qiliang.Fatigue enhancing theory of interference fit and its application in aircraft structures[M].Beijing:National Defense Industry Press, 2016.

[17]程晖, 樊新田, 徐冠华, 等.航空复合材料结构精密干涉连接技术综述[J].航空学报, 2021, 42(10): 524876.

CHENG Hui, FAN Xintian, XU Guanhua,et al.State of the art of precise interferencefit technology for composite structures in aircraft[J].Acta Aeronautica et Astronautica Sinica, 2021, 42(10): 524876.

[18]薛红前.飞机装配工艺学[M].西安: 西北工业大学出版社, 2015.

XUE Hongqian.Aircraft assembly technology[M].Xi’an: Northwestern Polytechnical University Press, 2015.

[19]曹增强.电磁铆接技术在大飞机制造中的应用初探[J].航空学报, 2008, 29(3):716–720.

CAO Zengqiang.Exploration of electromagnetic riveting application in large aircraft manufacturing[J].Acta Aeronautica et Astronautica Sinica, 2008, 29(3): 716–720.

[20]曹增强.应对我国大飞机研制的装配连接技术[J].航空制造技术, 2009, 52(2):88–91.

CAO Zengqiang.Assembly connecting technology for the research of China large aircraft[J].Aeronautical Manufacturing Technology, 2009, 52(2): 88–91.

[21]常正平.飞机壁板自动钻铆变形预测及工艺优化研究[D].西安: 西北工业大学, 2018.

CHANG Zhengping.Deformation prediction and process optimization methodology for aircraft panel structures with automatically riveted joints[D].Xi’an:Northwestern Polytechnical University, 2018.

[22]宋丹龙, 李原, 骆彬, 等.CFRP/Al复合构件无头铆钉压铆力建模与仿真分析[J].西北工业大学学报, 2012, 30(4): 558–564.

SONG Danlong, LI Yuan, LUO Bin, et al.An effective mathematical modeling for and simulation analysis of flush rivet pressing force of CFRP/Al components[J].Journal of Northwestern Polytechnical University, 2012,30(4): 558–564.

[23]《航空制造工程手册》总编委会.航空制造工程手册: 飞机结构工艺性指南[M].北京: 航空工业出版社, 1998.

Editorial Committee of Aeronautical Manufacturing Engineering Manual.Aviation manufacturing engineering manual: Aircraft structure manufacturability guide[M].Beijing:Aviation Industry Press, 1998.

[24]代瑛.电磁铆接技术在复合材料结构中的应用研究[D].西安: 西北工业大学,2007.

DAI Ying.Research on application of electromagnetic riveting in fiber composites structure[D].Xi’an: Northwestern Polytechnical University, 2007.

[25]曹增强, 代瑛.楔形复合材料结构电磁铆接工艺[J].航空学报, 2009, 30(10):1998–2002.

CAO Zengqiang, DAI Ying.Electromagnetic riveting technology in cuneal composite structures[J].Acta Aeronautica et Astronautica Sinica, 2009, 30(10): 1998–2002.

[26]孙万, 曹增强.复合材料斜面夹层结构特种连接技术研究[C]//第十五届全国复合材料学术会议论文集(上册).北京: 国防工业出版社, 2008.

SUN Wan, CAO Zengqiang.Research on special connection technology of composite inclined sandwich structure[C]//Proceedings of 15th National Conference on Composite Materials (Volume I).Beijing: National Defense Industry Press, 2008.

[27]李振宇.复合材料楔形件双面埋头铆接工艺试验技术研究[D].沈阳: 沈阳航空航天大学, 2018.

LI Zhenyu.Research on test technology of double face embedded riveting of composite material wedge[D].Shenyang: Shenyang Aerospace University, 2018.

[28]高岩.复合材料翼面后缘的双面埋头铆接系统及其工艺研究[D].沈阳: 沈阳航空航天大学, 2018.

GAO Yan.Research on the system and process for double side countersunk riveting of composite wing rear edge structure[D].Shenyang: Shenyang Aerospace University, 2018.

[29]CHISHTI M, WANG C H, THOMSON R S, et al.Experimental investigation of damage progression and strength of countersunk composite joints[J].Composite Structures, 2012,94(3): 865–873.

[30]CHISHTI M, WANG C H, THOMSON R S, et al.Numerical analysis of damage progression and strength of countersunk composite joints[J].Composite Structures, 2012,94(2): 643–653.

[31]WEBB A L.Riveting and bolting in carbon fibre composite[C]//Proceedings of Symposium Jointing in Fibre Reinforced Plastics.Guildford: IPC Science and Technology Press Ltd., 1978.

[32]刘风雷, 徐鑫良, 孙文东.复合材料结构用紧固件技术[J].宇航总体技术,2018, 2(4): 8–12.

LIU Fenglei, XU Xinliang, SUN Wendong.The fasteners technology for composite structures[J].Astronautical Systems Engineering Technology, 2018, 2(4): 8–12.

[33]航天精工有限公司.紧固件概论[M].北京: 国防工业出版社, 2014.

Aerospace Precision Industry Co., Ltd.Fasteners basics[M].Beijing: National Defense Industry Press, 2014.

[34]梁书锦, 侯峰起, 李英浩, 等.航空紧固件用Ti45Nb合金丝材的组织和性能[J].稀有金属材料与工程, 2015, 44(9): 2203–2209.

LIANG Shujin, HOU Fengqi, LI Yinghao,et al.Microstructure and mechanical properties of Ti45Nb wires used in aviation rivets[J].Rare Metal Materials and Engineering, 2015, 44(9):2203–2209.

[35]黄旭, 朱知寿, 王红红.先进航空钛合金材料与应用[M].北京: 国防工业出版社 , 2012: 178–179.

HUANG Xu, ZHU Zhishou, WANG Honghong.Advanced aeronautical titanium alloys and applications[M].Beijing: National Defense Industry Press, 2012: 178–179.

[36]JIA Z Y, FU R, NIU B, et al.Novel drill structure for damage reduction in drilling CFRP composites[J].International Journal of Machine Tools and Manufacture, 2016, 110: 55–65.

[37]于晓江.T800碳纤维复合材料结构制孔工艺研究[D].西安: 西北工业大学,2011.

YU Xiaojiang.Research on pore making process of T800 carbon fiber composite structure[D].Xi’an: Northwestern Polytechnic University, 2011.

[38]XU J Y, LI C, MI S P, et al.Study of drilling-induced defects for CFRP composites using new criteria[J].Composite Structures,2018, 201: 1076–1087.

[39]中华人民共和国航空航天工业部.碳纤维复合材料构件制孔工艺: HB/Z 189—1991[S].北京: 航空工业出版社, 1991.

Ministry of Aerospace Industry.Hole drilling process for carbon fiber composite components: HB/Z 189—1991[S].Beijing:Aviation Industry Press, 1991.

[40]李辉, 易成君, 王倩, 等.复合材料斜面压铆和锤铆铆接质量对比分析[J].航空制造技术, 2017, 60(18): 97–99, 105.

LI Hui, YI Chengjun, WANG Qian,et al.Contrastive analysis on quality of compression riveting and hammer riveting of slant composites[J].Aeronautical Manufacturing Technology, 2017, 60(18): 97–99, 105.

[41]KASSAPOGLOU C.Modeling the effect of damage in composite structures[M].Hoboken: John Wiley & Sons, Ltd., 2015.

[42]程普强.先进复合材料飞机结构设计与应用[M].北京: 航空工业出版社, 2019.

CHENG Puqiang.Design and application of advanced composite to aircraft structure[M].Beijing: Aviation Industry Press, 2019.

[43]国防科学技术工业委员会.飞机装配工艺第3部分: 普通铆接: HB/Z 223.3—2003[S].北京: 航空工业出版社, 2003.

Commission of Science, Technology and Industry for National Defense.Aircraft assembly process part 3: Universal riveting: HB/Z 223.3—2003[S].Beijing: Aviation Industry Press, 2003.

[44]国防科学技术工业委员会.钛合金铆钉铆接工艺: HB/Z 20019—2014[S].北京:航空工业出版社, 2014.

Commission of Science, Technology and Industry for National Defense.Riveting process of titanium alloy rivets: HB/Z 20019—2014[S].Beijing: Aviation Industry Press, 2014.

[45]国防科学技术工业委员会.飞机装配工艺第21部分: 复合材料的铆接: HB/Z 223.21—2003[S].北京: 航空工业出版社,2003.

Commission of Science, Technology and Industry for National Defense.Aircraft assembling technology (Part 21): Composites materials riveting: HB/Z 223.21—2003[S].Beijing: Aviation Industry Press, 2003.

[46]李奕寰.复合材料电磁铆接工艺研究[D].西安: 西北工业大学, 2013.

LI Yihuan.Study on composite electromagnetic riveting process[D].Xi’an:Northwestern Polytechnic University, 2013.

[47]刘萍, 张开达.干涉对复合材料叠层板螺栓连接疲劳强度的影响[J].航空学报,1991, 12(12): 545–549.

LIU Ping, ZHANG Kaida.An experimental study on fatigue life of interference-fit composite joint[J].Acta Aeronautica et Astronautica Sinica,1991, 12(12): 545–549.

[48]刘萍.复合材料干涉配合机械连接静力及疲劳强度分析[D].西安: 西北工业大学, 1990.

LIU Ping.Static and fatigue strength analysis of composite interference fit mechanical connection[D].Xi’an: Northwestern Polytechnic University, 1990.

[49]LI S P, ZHANG S G, LI H, et al.Numerical and experimental investigation of fitting tolerance effects on bearing strength of CFRP/Al single-lap blind riveted joints[J].Composite Structures, 2022, 281: 115022.

[50]国家市场监督管理总局, 国家标准化管理委员会.民用飞机复合材料制件铆接要求: GB/T 38825—2020[S].北京: 中国标准出版社, 2020.

State Administrationfor Market Regulation,Standardization Administration.Requirements of riveting connection in civil aircraft of composite parts: GB/T 38825—2020[S].Beijing: Standards Press of China, 2020.

[51]国防科学技术工业委员会.铆接通用技术要求: QJ 782A—2005[S].北京: 中国航天标准化研究所出版社, 2006.

Commission of Science, Technology and Industry for National Defense.General technical requirements for riveting: QJ 782A—2005[S].Beijing: China Aerospace Standardization Institute Press, 2006.

[52]李奕寰, 曹增强, 张岐良, 等.铆模倾角对铆接质量的影响研究[J].航空学报,2013, 34(2): 426–433.

LI Yihuan, CAO Zengqiang, ZHANG Qiliang, et al.Effect study on riveting quality with different angles of riveting die[J].Acta Aeronautica et Astronautica Sinica, 2013, 34(2):426–433.

[53]CUI J J, QI L, JIANG H, et al.Numerical and experimental investigations in electromagnetic riveting with different rivet dies[J].International Journal of Material Forming, 2018, 11(6): 839–853.

[54]WANG J, ZHANG Y L, CHENG L X,et al.Effect of riveting parameters on the forming quality of riveted lap joints with reduced countersunk head half-crown rivet[J].The International Journal of Advanced Manufacturing Technology, 2022, 121(11–12):8083–8098.

[55]BEAL B H.Fastening on the F–14A for cost effective fatigue resistance[EB/OL].(1972–12–01)[2022–04–10].https://ntrs.nasa.gov/citations/19740022842.

[56]CAO Z Q, CARDEW–HALL M.Interference-fit riveting technique in fiber composite laminates[J].Aerospace Science and Technology, 2006, 10(4): 327–330.

[57]KIM S J, PAIK S H, JI K H, et al.3D riveting process simulation of laminated composites[J].Key Engineering Materials,2007, 334–335: 405–408.

[58]曹增强, 左杨杰.电磁铆接[M].北京: 国防工业出版社, 2018.

CAO Zengqiang, ZUO Yangjie.Electromagnetic riveting[M].Beijing: National Defense Industry Press, 2018.

[59]杨殿国.CFRP/Al复合结构干涉铆接行为研究[D].西安: 西北工业大学, 2012.

YANG Dianguo.Study on interference riveting behavior of CFRP/Al composite structure[D].Xi’an: Northwestern Polytechnic University, 2012.

[60]JIANG H, LUO T, LI G Y, et al.Fatigue life assessment of electromagnetic riveted carbon fiber reinforce plastic/aluminum alloy lap joints using Weibull distribution[J].International Journal of Fatigue, 2017, 105:180–189.

[61]曹增强, 盛熙, 夏力农, 等.高模量碳纤维复合材料的电磁铆接工艺研究[J].西北工业大学学报, 2002, 20(2): 198–202.

CAO Zengqiang, SHENG Xi, XIA Linong,et al.On replacing bolting with electromagnetic riveting (EMR) in high modulus carbon fiber composites structure in P.R.China[J].Journal of Northwestern Polytechnical University, 2002,20(2): 198–202.

[62]张旭.电磁铆接过程铆钉动态塑性变形行为及组织性能研究[D].哈尔滨: 哈尔滨工业大学, 2016.

ZHANG Xu.Research on dynamic plastic deformation behavior and microstructure and mechanical properties of rivets in electromagnetic riveting[D].Harbin: Harbin Institute of Technology, 2016.

[63]LI G Y, JIANG H, ZHANG X, et al.Mechanical properties and fatigue behavior of electromagnetic riveted lap joints influenced by shear loading[J].Journal of Manufacturing Processes, 2017, 26: 226–239.

[64]冯东格.基于电磁铆接的理想干涉配合铆接技术研究[D].西安: 西北工业大学, 2012.

FENG Donge.Research on ideal interference fit riveting technology based on electromagnetic riveting[D].Xi’an: Northwestern Polytechnic University, 2012.

[65]党成龙.用于锥形筒状结构铆接的半自动化电磁铆接系统研制[D].西安: 西北工业大学, 2019.

DANG Chenglong.Development of semiautomatic electromagnetic riveting system for riveting of conical cylindrical structure[D].Xi’an: Northwestern Polytechnic University,2019.

[66]CAO Z Q, ZUO Y J.Electromagnetic riveting technique and its applications[J].Chinese Journal of Aeronautics, 2020, 33(1):5–15.

[67]齐振超, 肖叶鑫, 张子亲, 等.CFRP电流辅助铆接的连接域热响应建模与验证[J].航空学报, 2021, 42(10): 524535.

QI Zhenchao, XIAO Yexin, ZHANG Ziqin, et al.Modeling and verification of thermal response in connection area of currentassisted riveting CFRP[J].Acta Aeronautica et Astronautica Sinica, 2021, 42(10): 524535.

[68]齐振超, 肖叶鑫, 王星星, 等.Ti45Nb铆钉脉冲电流辅助压铆成形性能分析[J].中国机械工程, 2021, 32(23): 2832–2839, 2849.

QI Zhenchao, XIAO Yexin, WANG Xingxing, et al.Performance analysis of pulse current assisted press riveting for Ti45Nb rivets[J].China Mechanical Engineering, 2021,32(23): 2832–2839, 2849.

[69]沃依别依 B B, 西洛特金 O C.复合材料结构连接技术[M].张国梁, 译.北京:国防工业出版社, 1991.

VOIBIE B B, SYLOTT O C.Composite structure connection technology[M].ZHANG Guoliang, trans.Beijing: National Defense Industry Press, 1991.

[70]杨洲, 邓金风, 蒋睿嵩, 等.CFRP构件带垫圈铆接损伤及剪切性能研究[J/OL].工程科学与技术, 2022.https://kns.cnki.net/kcms/detail/51.1773.TB.20220812.1207.003.htm.

YANG Zhou, DENG JinFeng, JIANG Ruisong, et al.Damage and tensile shearing property investigation of CFRP riveted joints with gaskets[J/OL].Engineering Science and Technology, 2022.https://kns.cnki.net/kcms/detail/51.1773.TB.20220812.1207.003.htm.

[71]汪林, 余海燕.碳纤维复合材料铆接接头的失效行为和失效机理[J].机械设计与研究, 2020, 36(3): 176–181.

WANG Lin, YU Haiyan.Study on the failure behavior and failure mechanism of CFRP/CFRP riveted joints[J].Machine Design& Research, 2020, 36(3): 176–181.

[72]左杨杰, 杨洲, 邓金风, 等.一种CFRP构件无损铆接装置以及无损铆接方法:CN112959679B[P].2022–02–01.

ZUO Yangjie, YANG Zhou, DENG Jinfeng,et al.A nondestructive riveting device and method for CFRP components: CN112959679B[P].2022–02–01.

[73]丛志伟.碳纤维复合材料铆接损伤变形及力学性能分析[D].大连: 大连理工大学, 2021.

CONG Zhiwei.Analysis of riveting damage, deformation and mechanical properties of carbon fiber composites[D].Dalian: Dalian University of Technology, 2021.