激光冲击强化(Laser shock peening,LSP)是一种新型表面强化技术 [1–2],通过将高功率密度(GW/cm2级)和短脉冲(ns级)的激光作用于金属材料表面,使其表层发生塑性变形,进而引入具有一定深度的数百MPa残余压应力,可有效提升其力学性能、耐腐蚀性和疲劳性能,延长其服役寿命,为攻克极端服役环境下高端装备关键构件的疲劳难题提供了一种有效解决途径[3–5]。美国将该技术列入第4代战机发动机关键技术,并将其应用在F119发动机钛合金损伤叶片的楔形根部、F–22飞机机身孔结构及T–45舰载机拦阻杆上,有效延长了检修周期。日本对核反应堆压力容器焊缝采用激光冲击强化[6],极大提高了焊缝抗应力腐蚀性能。在我国十四五规划中,航空航天技术被列为集中攻克的“卡脖子”技术之一。LSP作为航空航天领域的关键延寿技术,研究掌握LSP新型技术的基础与关键问题具有重大的军事战略意义和长远的国民经济效益。

LSP的加工质量通过借鉴金属材料“表面完整性”的评价方法来进行无损评判[7]。“表面完整性”包括金属材料表面的残余应力、表面硬度、表面轮廓和粗糙度、显微结构变化及塑性变形等。通过LSP使工件表层材料产生塑性形变,能够显著提高工件的疲劳寿命。同时,应从表面完整性的角度出发,通过检测LSP加工件表面的残余压应力和表面轮廓等来评估LSP加工质量。根据美国SAE标准技术委员会于2004年发布的航空材料标准AMS2546,推荐用X射线衍射仪检测被加工工件梯度方向的残余应力,以人工目视检查材料表面胶带保护层是否烧蚀。另外,在不同批次生产间隔,采用Almen C试片测量弧高值间接反映强化效果,并结合工艺试验中的破损检测方式进行抽样检查。归纳起来,LSP加工质量主要依靠加工前的工艺、加工中的抽检、加工后的目测这3方面来保证。

目前LSP加工质量的一致性、稳定性和可靠性难以保障,体现在以下3点: (1)并未对每一个冲击点质量进行检测,存在“质量盲区”; (2)目视检查受人为主观影响较大,检测精度和效率无法保证; (3)受激光能量浮动、材料内部非均匀性等因素影响,LSP的高能瞬态过程具有强随机性,层裂及烧蚀等宏观缺陷时有发生,而未检测出的内部缺陷也给航空装备在日益严苛的环境下服役埋下了极大的“安全隐患”。因此,开展LSP加工过程的实时监测和在线检测研究,对提高加工质量可靠性和制造效率、实现航空关键结构件的精密制造和智能制造具有重要意义。

1 激光诱导等离子体冲击波

激光诱导等离子体冲击波,是在LSP高能(GW量级)、高压(GPa量级)及超高应变率(>10–6 /s)的瞬态过程中,激光作用于金属材料表面的吸收层使其发生爆炸汽化,产生的高能高压等离子体受到约束层的限制,膨胀压缩向材料内部传播引起塑性变形的冲击波。

根据靶材和介质的不同,在激光束照射靶材表面时会有一定比例的能量被反射和吸收,从材料表面向内距离为x处接收到的激光功率密度为[8]

式中,I0为入射激光功率密度(GW/cm2);A 为靶材的吸收率(%);β(x)为激光在介质中的吸收系数。

由于激光冲击的功率密度达到了GW/cm2量级,巨大的能量穿过透明约束层后会使吸收层瞬间汽化,蒸汽粒子继续吸收激光能量可形成高温等离子体[8]。等离子体是物质的第4态,它将与后续激光继续作用,被加热膨胀并以超音速逆激光方向传播,形成离子体冲击波。等离子体冲击波是激光能量的载体,其中蕴含LSP工艺参数的丰富信息[9]。同时,冲击波对材料表面的改性是靶材得到强化的直接原因[10]。

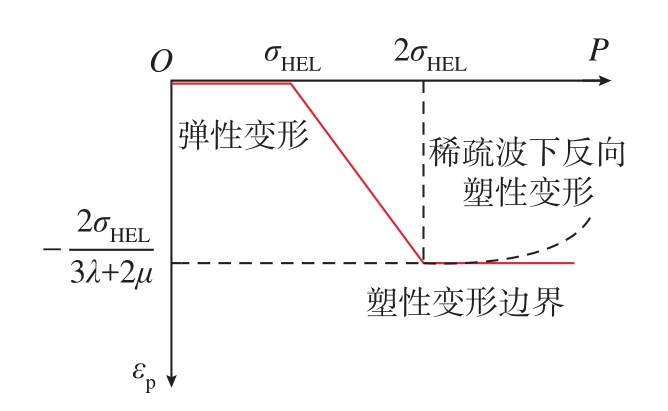

LSP过程中产生的等离子体冲击波带动材料内质点运动,当冲击波压力大于材料动态屈服极限时,波后质点无法回到原位置,会形成微观组织改变并引入残余应力,改善材料性能[11]。因此,只有激光冲击波峰值压力大于σHEL(Hugoniot弹性极限)时,材料才能屈服并产生塑性变形。图1所示为激光诱导等离子体冲击波峰值压力与材料弹–塑性变形的关系,其中P为冲击波峰值压力;εp为变形量![]() 为计算所得的边界量。以7075铝合金为例,其材料σHEL =1.1,则参数设定后的冲击波峰值压力应大于1.1 GPa,最佳参数范围在2~2.5σHEL之间。

为计算所得的边界量。以7075铝合金为例,其材料σHEL =1.1,则参数设定后的冲击波峰值压力应大于1.1 GPa,最佳参数范围在2~2.5σHEL之间。

图1 冲击波峰值压力与材料变形之间的关系

Fig.1 Relationship between peak pressure of shock wave and material deformation

冲击波峰值压力(P,GPa)的计算公式为

式中,α为等离子体中热能占其内能的分数;Z为约束层与金属靶材的折合声阻抗(g·cm–2·s–1);I0为激光功率密度(GW/cm2)。其中 Z与I0的计算公式为

式中,τ为激光脉宽,ns;E为激光束能量,J;d为光斑直径,mm。

在冲击波向内传播作用于材料的同时,部分冲击波穿过约束层向空气传播,其与材料内部的冲击波具有一定的关系。这部分冲击波发生迅速衰减,产生可听声波。因此,根据冲击波类型的不同,可将激光冲击强化过程中的冲击波分为两种,第1种是向空气中传播的可听声波,携带着材料内部冲击波相关的特征信息,频率在20 kHz左右,人耳可听;第2种是向材料内部传播的声发射弹性波,与材料内部的塑性变形和位错运动直接相关。针对两种类型的声波感知监测,国内外学者均开展了一定程度的研究。

1.1 空气声波感知

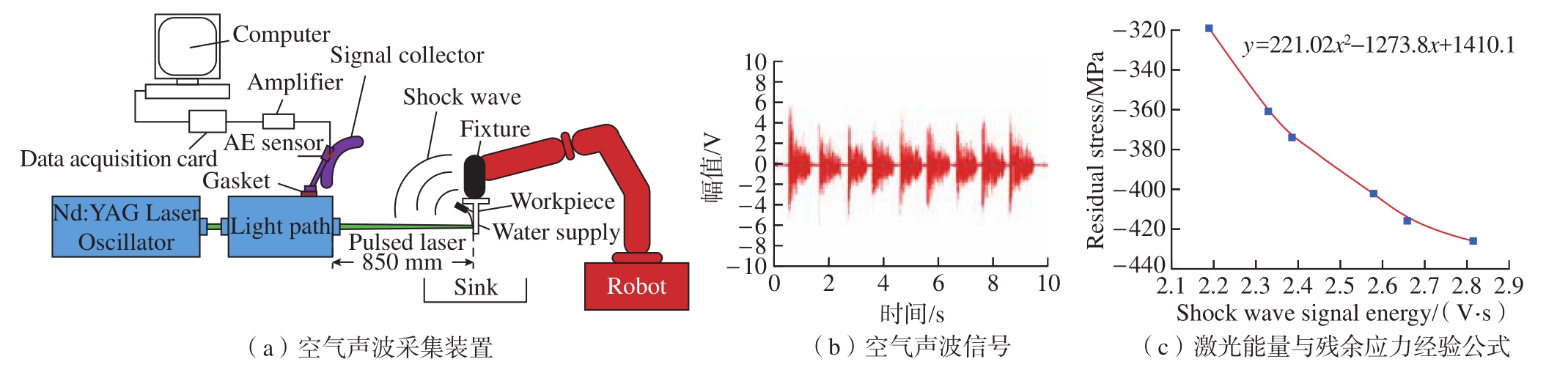

张永康等[12]发明了一种基于冲击波波形特征的激光冲击强化在线检测方法和装置,包括3个声传感器和声波吸收装置,基于声波的振幅和脉冲宽度对激光冲击强化效果进行在线检测,可有效提高关键零部件的激光冲击强化自动化程度和工艺水平。中国科学院沈阳自动化研究所的学者建立了空气中冲击声波信号能量特征参数与TC16钛合金试件表面残余应力的经验公式,开发了一套激光诱导等离子体声波信号实时采集分析软件系统,使相关技术逐渐成熟化并推向工业应用[13–14]。典型的空气声波感知监测试验方案如图2(a)所示 [14]。图2(b)所示 [14]为传感器所采集的空气声波信号,在LSP加工过程中,每冲击1次,将产生1个呈“三角”形状的波形信号,具有快速衰减的特征。基于信号波形特征得到信号的能量特征,最终得出激光能量与工件残余应力之间的经验公式如图2(c)所示[14]。

图2 基于空气声波的激光冲击强化过程监测[14]

Fig.2 Monitoring of LSP process based on air acoustic wave[14]

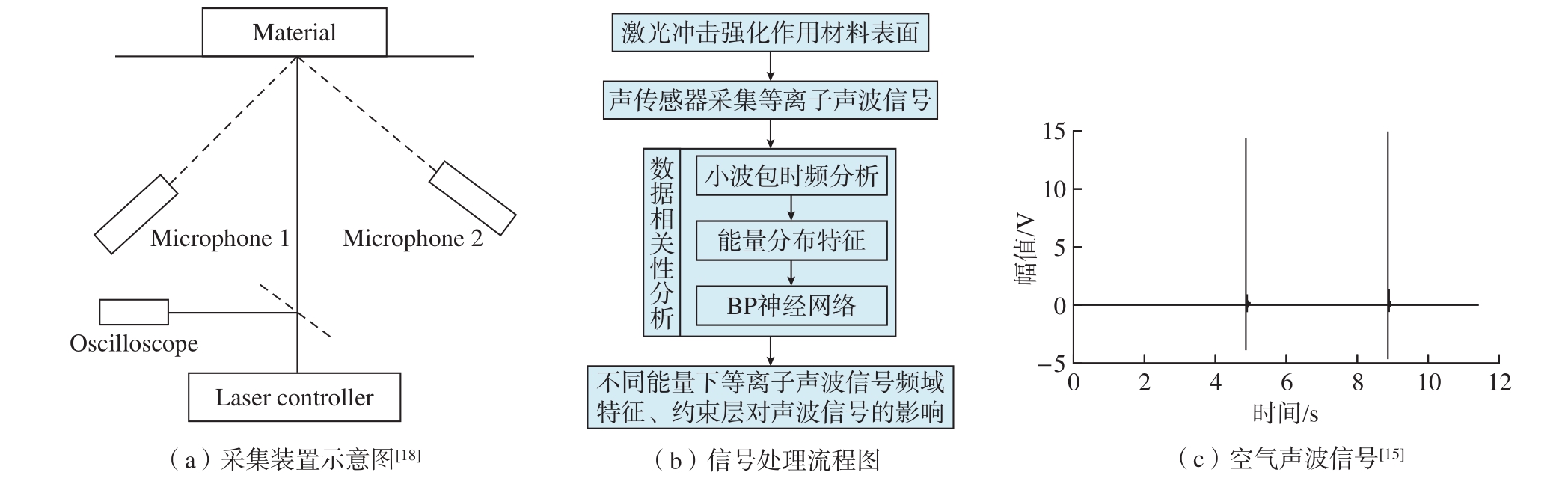

空军工程大学邱晨霖等[15–18]针对激光冲击强化过程的声学监测技术开展了深入研究,基于小波包时频分析方法得到了等离子体声波信号的频域特征以及约束层对于声波信号的影响;研究发现,当激光能量发生改变,约束层和保护层出现异常时,声波信号的主要频段峰值频率发生明显变化,主要频段的能量也随着变化,并且依据能量特征能够清晰区分故障状态;研究者随后基于小波包频域能量特征集合建立了BP神经网络模型,可较好地识别出加工过程中的异常情况;图3所示[15,18]为上述文献中采用的声学监测方案,通过空气声波信号波形可以看出对于不同的声学传感器接收的声波信号差别较大,但均呈现出快速衰减的特点。江苏大学鲁金忠等[19]发明了一种基于声波频率特性的激光冲击在线检测方法和装置,利用声波信号的离散傅里叶变换的频率幅值实时监测激光器出光不稳定、吸收层破坏、工件烧蚀及流水约束层覆盖不足等异常状态。

图3 激光冲击强化的声学监测

Fig.3 Acoustic monitoring of LSP

1.2 内部冲击波感知

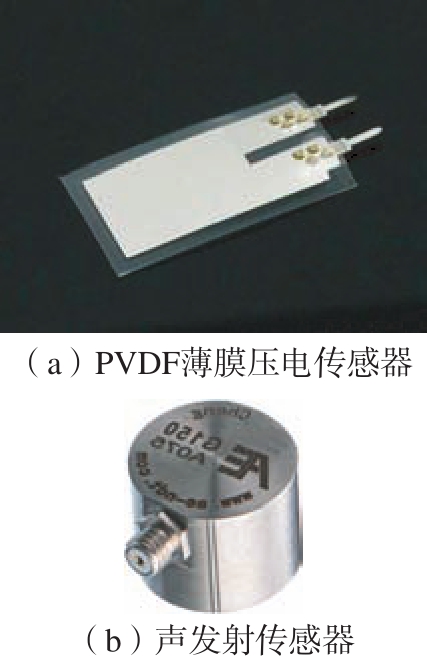

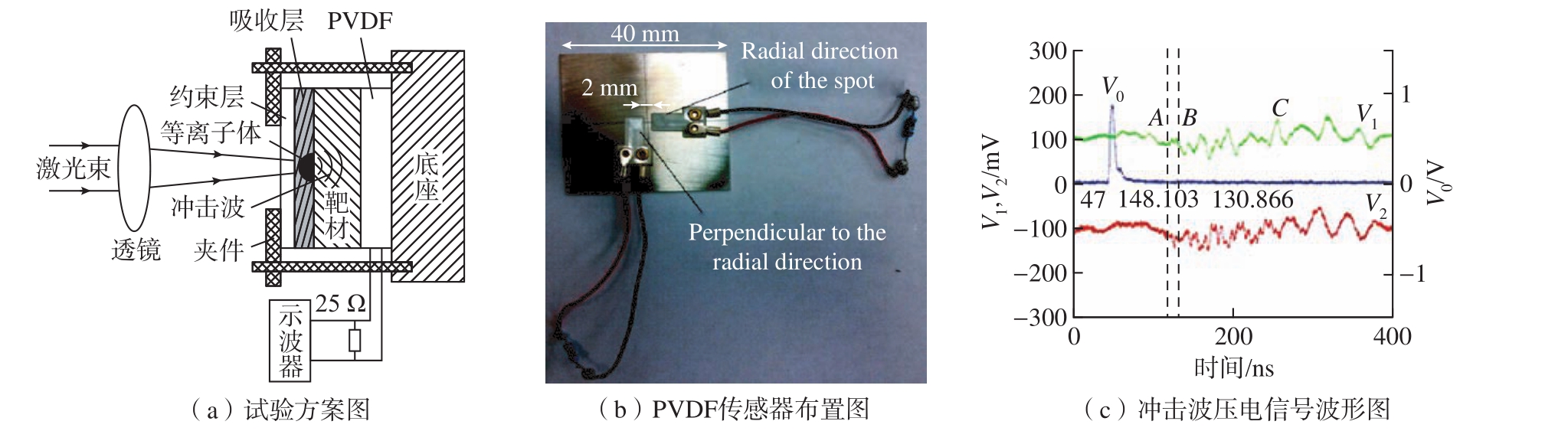

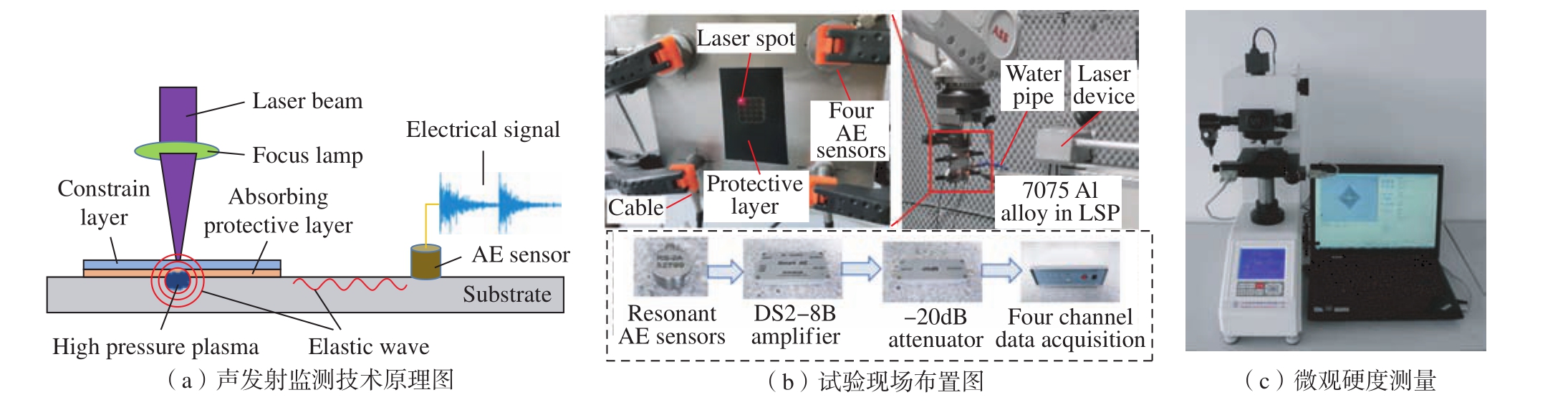

利用压电传感技术可以有效感知金属靶材内部激光诱导冲击波的动态变化。目前,基于压电技术的LSP冲击波动态测量方法主要有两种,分别采用聚偏二氟乙烯(PVDF)薄膜压电传感器[20–21]和声发射AE(Acoustic emission)传感器,如图4所示。张永康等[22]报道了将PVDF薄膜压电传感器粘贴在镁合金靶材背面,探究了LSP过程冲击波在镁合金内部的动态传播规律。冯爱新等[21]利用PVDF压电波形图的微观趋势变化,分析了镁合金材料内弹塑性双波的动态传播衰减规律,如图5所示。但是,PVDF传感器提供的实时信息量有限,未见PVDF传感技术用于LSP质量实时评估的研究报道。相比之下,AE声发射是一种能捕获材料内部瞬态弹性波的压电传感技术[23],声发射监测技术的原理,包括弹性波的产生、传播和收集过程如图6(a)所示。在这个过程中,材料内部的位错及微观断裂均可被感知,其信息的粒度(采样率1~10 MHz)和尺度(微观位错)足够精细,所感知的频带更宽,软硬件采集系统集成性好,易于实现工程应用。图6(b)展示了本课题组开发的基于声发射的LSP实时监控系统,该系统可以实时采集LSP加工过程中产生的AE信号;随后通过图6(c)所示的微观硬度测试设备可完成材料表面、横截面硬度的测量;通过对LSP的实时AE信号进行处理,提取特征与材料表面硬度缺陷的关联,实现LSP质量实时评估。

图4 基于压电传感技术的测量设备

Fig.4 Measuring equipment based on piezoelectric sensing technology

图5 基于PVDF压电法的LSP冲击波动态测量试验[21]

Fig.5 Dynamic measurement experiment of LSP based on PVDF method[21]

图6 基于声发射的LSP实时监测系统

Fig.6 LSP real-time monitoring system based on acoustic emission

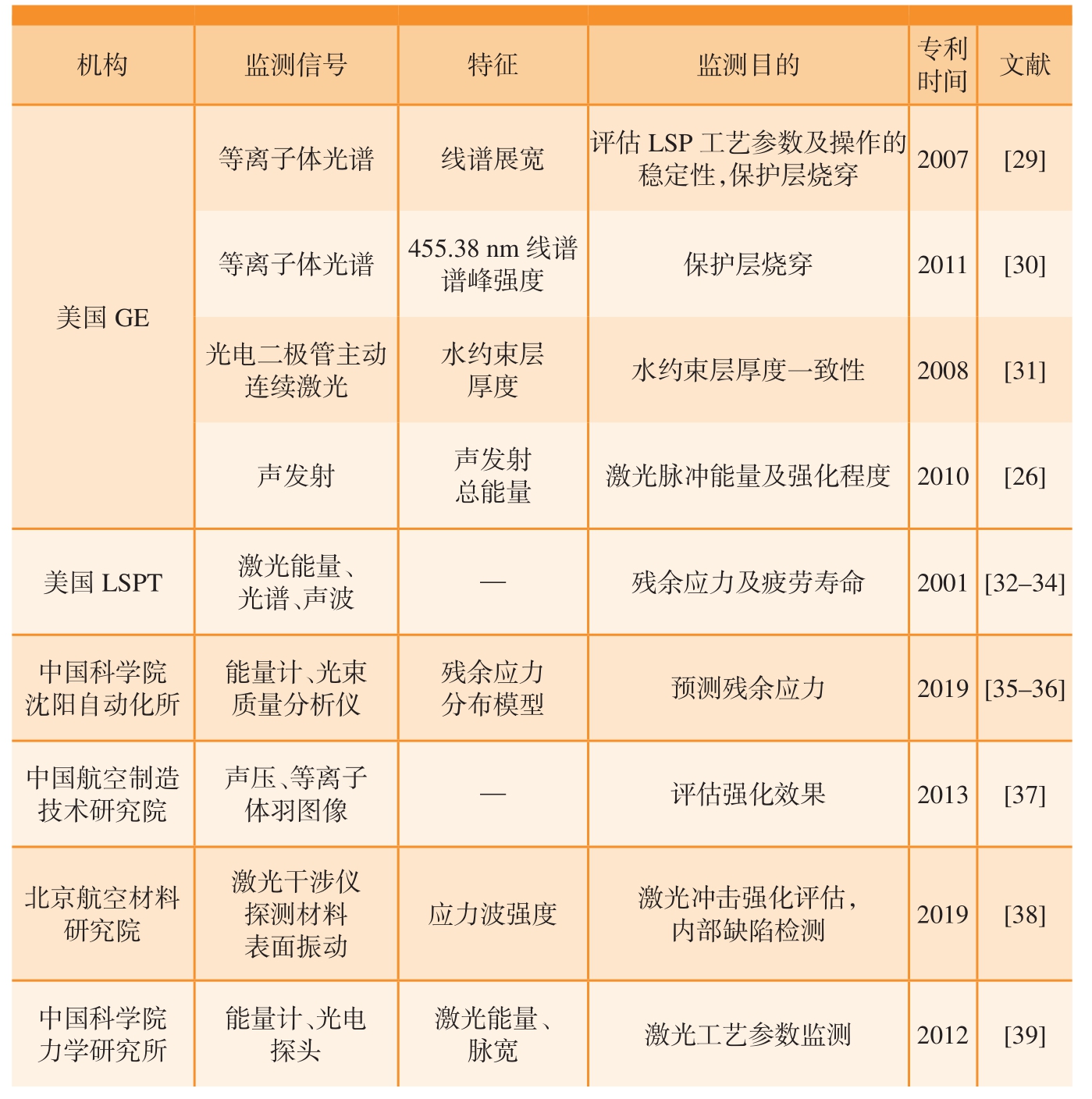

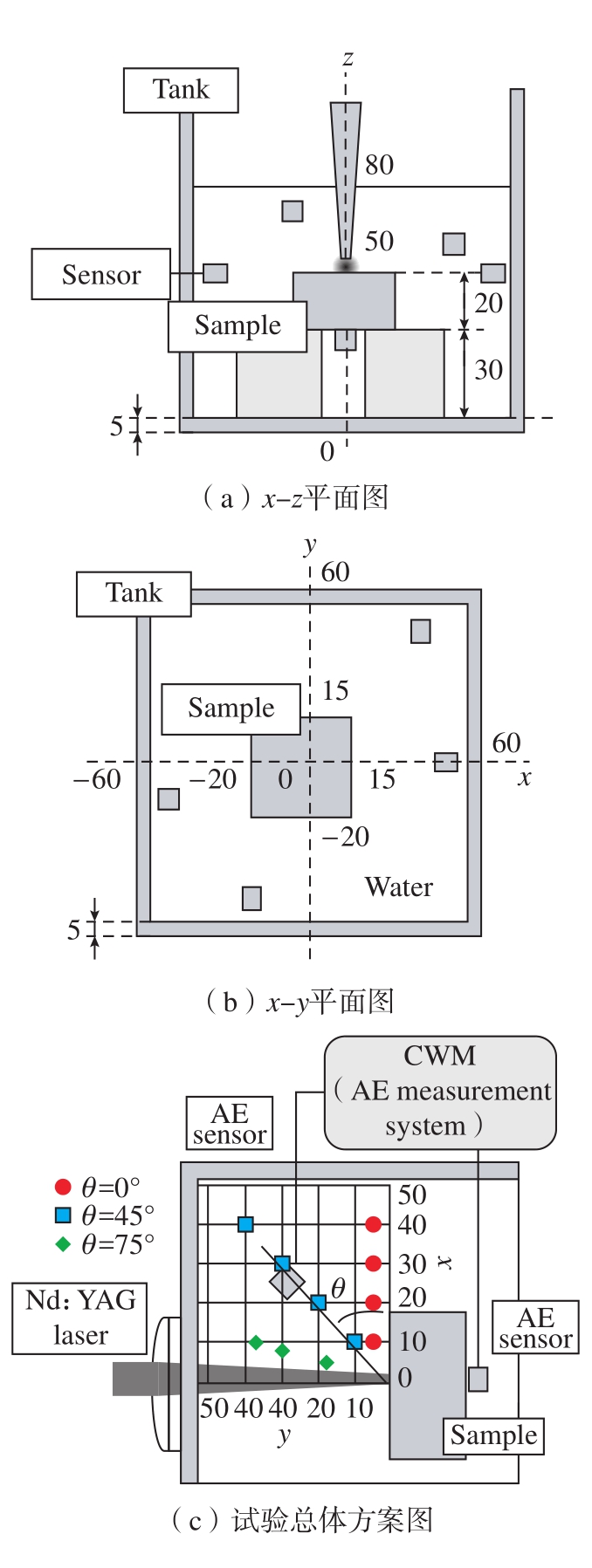

目前,AE声发射已被应用于机械设备关键部件的健康监测[24]和裂纹损伤识别[25]等。美国通用电气公司(GE)的Deaton等[26]公开了一种基于声发射总能量实时判断激光脉冲能量及强化程度的专利技术。童杏林等[27]利用6路光纤F–P声发射传感探针以及FBG光纤光栅应力计,发明了一种多点立体式测量冲击波空间分布及力学效应的装置;但未见基于该装置的LSP过程监测研究报道。WU等[28]将3个AE探头呈三角状布置于材料表面,基于AE信号能量平均值实现了LSP激光能量的在线监测;但未见到应用于LSP残余应力在线预测的相关报道。日本东京大学的Takata等[6]提出了一种针对水下微小(mJ)激光能量的LSP声发射监测技术,结合高速摄像和激光诱导等离子体冲击波传播原理,分析了声发射信号的响应规律和产生机理,如图7所示。此外,美国激光冲击技术公司(LSPT)等也公开报道了多项发明专利,具体情况如表1 所示 [26,29–39]。

表1 国内外主要机构LSP在线监测

Table 1 LSP on-line monitoring of major institutions in China and abroad

机构 监测信号 特征 监测目的 专利时间 文献美国GE等离子体光谱 线谱展宽 评估LSP工艺参数及操作的稳定性,保护层烧穿 2007 [29]等离子体光谱 455.38 nm线谱谱峰强度 保护层烧穿 2011 [30]光电二极管主动连续激光水约束层厚度 水约束层厚度一致性 2008 [31]声发射 声发射总能量 激光脉冲能量及强化程度 2010 [26]美国LSPT 激光能量、光谱、声波 — 残余应力及疲劳寿命 2001[32–34]中国科学院沈阳自动化所能量计、光束质量分析仪残余应力分布模型 预测残余应力 2019[35–36]中国航空制造技术研究院声压、等离子体羽图像 — 评估强化效果 2013 [37]北京航空材料研究院激光干涉仪探测材料表面振动应力波强度 激光冲击强化评估,内部缺陷检测 2019 [38]中国科学院力学研究所能量计、光电探头激光能量、脉宽 激光工艺参数监测 2012 [39]

图7 水中LSP声发射监测技术试验[6]

Fig.7 Experiment on acoustic emission monitoring technology of LSP in water[6]

由于上述检测方案原理、评估方式均有差异,无法根据目前部分研究中提供的监测精度来判断监测方案的优劣。部分检测方案,例如经验公式拟合法,在目前研究中大多缺少监测精度相关的信息。因此,统一监测评估标准,建立LSP公开数据集,在未来具有重要的意义。

2 激光诱导等离子体光谱

激光与靶物质相互作用过程中,靶材表面迅速接受到大量的激光能量,当这些能量大于靶材材料的阈值时,靶材就会熔化、电离。由于靶材表面的温度很高,此时熔化、电离的粒子就会迅速向外扩散,在扩散过程中这些粒子会持续吸收能量,那些未电离的分子或原子会继续电离,因此就形成了一个原子、离子和电子共存的状态,称为等离子体,这就是激光诱导产生等离子体的原理[40–41]。

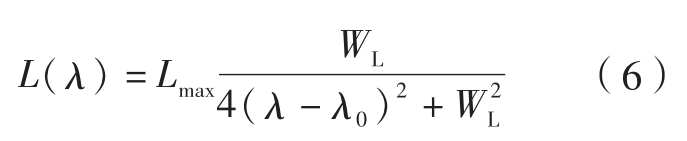

光谱强度是衡量激光等离子体发射光谱质量的重要指标,与物质浓度成比例关系,可直观反映不同元素的等离子体特征谱线强弱。Stark展宽是由辐射粒子与带电粒子(离子或电子)相互作用产生扰动而引起的,LSP过程中瞬态压力较高,诱导产生的等离子体中至少有总密度百分之一为带电粒子,因此Stark展宽效应非常明显[42]。但是光谱仪测得的光谱并不是只有Stark展宽,而是由多种展宽机制复合而成,主要包含自然展宽、仪器展宽、Doppler展宽及Stark展宽,因此必须考虑这些不同展宽机制的耦合作用[43]。自然展宽一般相对其他展宽较小,可以忽略,剩余3种展宽中仪器展宽和Doppler展宽的线型呈Gauss分布,而Stark展宽线型呈Lorentz分布,一般通过光谱仪测得的谱线是二者的卷积,呈Voigt分布[44]。其具体形式为

Gauss线型:

Lorentz线型:

Voigt线型:

式中,Gmax和Lmax分别表示Gass线型和Lorentz线型的最大值;WG和WL分别为Gauss线型和Lorentz线型的半高宽(FWHM)。光谱谱线的展宽特性是一类物理意义明确的监测参数,与等离子体动态过程高度相关。美国GE公司的Wu等[29]通过谱线展宽与Lorentz线型和Gauss线型的接近程度,监测LSP过程中可能存在的无水约束等不适当的工艺操作。此外,基于激光诱导等离子体光谱的监测技术也被广泛应用于具有高精度和高质量的激光加工制造领域中,以实时优化加工参数、控制加工质量和提升加工效率,进而形成完整的闭环质量反馈回路。李菲菲[45]成功利用等离子体电子温度和电子密度来实时评估飞秒激光加工热效应。电子温度和电子密度对激光加工的成形质量和组织性能十分敏感,因此被用于激光增材制造过程中的工艺参数控制[46]、元素分析[47]和熔池温度监测[48]。Lednev等[49]使用激光诱导击穿光谱(LIBS)首次证明了在增材制造过程中进行原位定量多元素分析的可行性。而针对激光焊接,Zhang等[50]研究了光谱强度与焊缝强度系数之间的相关性,并基于此实时预测焊缝的抗拉性能。此外,基于等离子体光谱信号的在线监测手段已经在其他基于激光加工的科学研究中得到了验证,包括激光清洗[51]、激光切割[52]和激光钻孔[53]。

LSP动态过程中高能量激光束诱导产生的等离子体辐射光谱信号,是LSP过程监测的重要信息源之一。该信息源是高功率密度的脉冲激光与金属材料相互作用,在样品材料表面附近形成高能、高压、致密、明亮的等离子体。该过程存在“快”和“弱”两个特点,“快”是由于LSP激光脉冲持续时间约为10~20 ns,一次冲击过程可能只需几百ms,这期间等离子体中处于激发态的原子和离子从高能级跃迁到低能级或基态,释放出特征频率的光子,即为相应原子和离子的特征发射谱线,整个过程持续仅有几十μs。而由于热电子的韧致辐射和电子–离子复合辐射,出现强的连续谱,一般仅持续几μs;如果想深入分析LSP过程激光诱导等离子体的动态特性,其采样率至少要达到ns量级,对光谱半高宽分辨率要求也很高;但是市场上较为成熟的轻量化光谱仪,包括海洋Ocean Optic光谱仪和Aventis光谱仪,其采样率最快只能到ms级。只有中阶梯光栅光谱仪配合ICCD或者条纹相机,才能同时满足时间分辨和光谱分辨的要求。但前者设备昂贵且笨重,不易实现工程化应用;后者依旧是国际国内的研究难点,国内只有中国科学院西安光学精密机械研究所等少数几家单位有能力自行研制。“弱”是由于LSP加工中在靶材表面增加了约束层,介质一般为水或玻璃,作用是抑制等离子体的膨胀,增强反射冲击波强度,提高强化效果。等离子体光谱通过介质水再向外辐射,受水及杂质对光谱的散射、折射和吸收作用影响,其连续背景谱和谱峰强度极大减弱。这一现象也被很多学者通过试验研究证实,而且流水层越厚,光谱特征谱线越弱。这一特点则对光谱仪的灵敏度、探测面积及增益等方面提出了更高的要求。

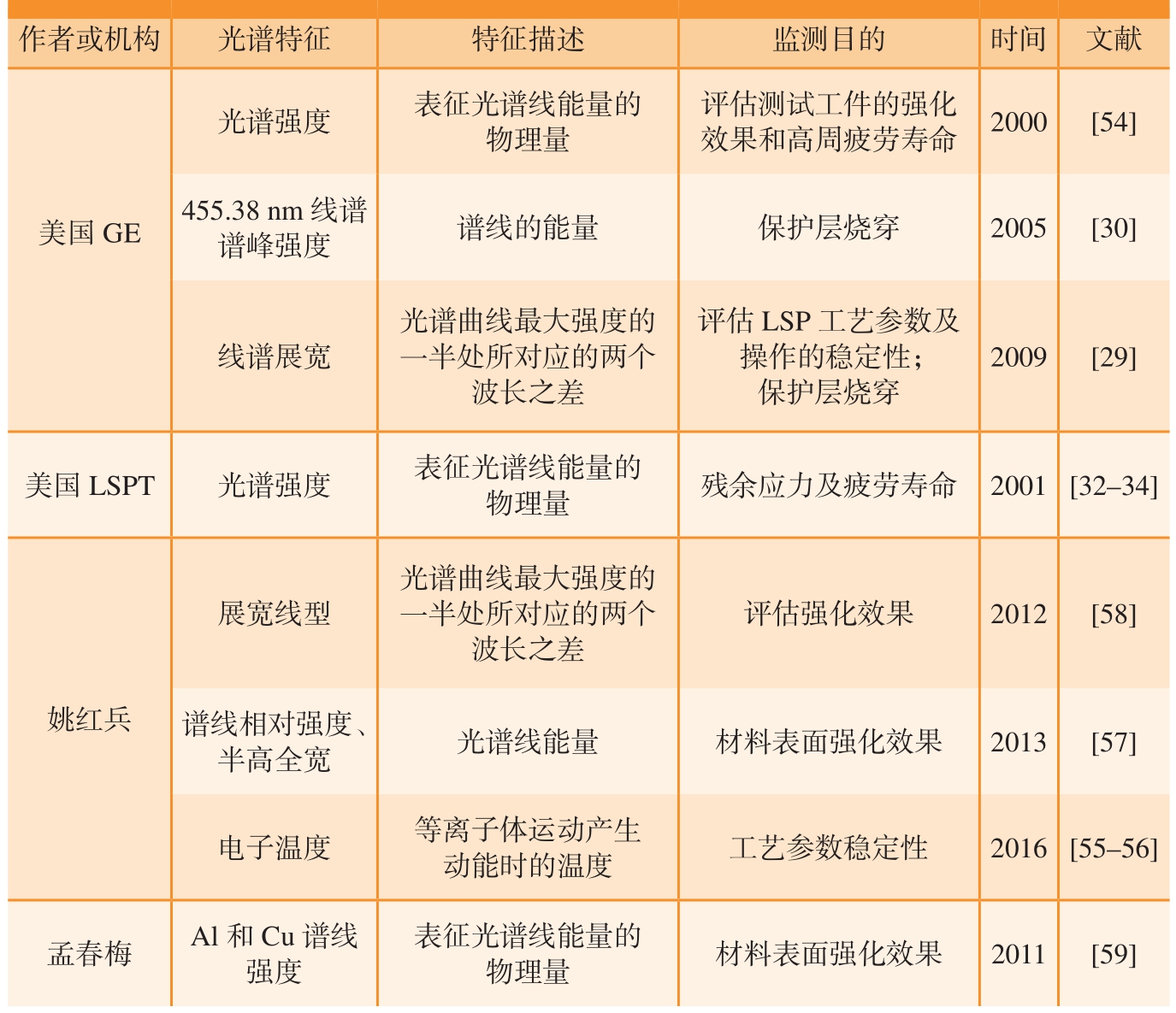

基于激光诱导等离子体光谱技术的监测研究仍以专利为主,具体信息见表2[29–30,32–34,54–59]。美国 GE、LSPT公司公开发表了基于等离子体光谱辐射的LSP过程监测专利技术 [32–34,54],但 仅 检 索 到 GE 公 司 在损伤叶片LSP修复中进行了光谱监测的实际应用研究。江苏大学姚红兵等 [55–56]通过 Andor公司中阶梯Mechelle光谱仪、DG465延时器在采集门宽80 μs设置下实现了对强激光诱导Al等离子体光谱辐射的快速、高精度采集,得到了等离子体电子密度随多脉冲强激光诱导次数增加而逐渐下降的演化规律,其试验仅在空气环境下进行,未添加水约束,不存在光谱“弱”的难题。

表2 基于激光诱导等离子体光谱技术的LSP监测

Table 2 LSP monitoring based on laser induced plasma spectroscopy

作者或机构 光谱特征 特征描述 监测目的 时间 文献美国GE光谱强度 表征光谱线能量的物理量评估测试工件的强化效果和高周疲劳寿命 2000 [54]455.38 nm线谱谱峰强度 谱线的能量 保护层烧穿 2005 [30]线谱展宽光谱曲线最大强度的一半处所对应的两个波长之差评估LSP工艺参数及操作的稳定性;保护层烧穿2009 [29]美国LSPT 光谱强度 表征光谱线能量的物理量 残余应力及疲劳寿命 2001[32–34]姚红兵展宽线型光谱曲线最大强度的一半处所对应的两个波长之差评估强化效果 2012 [58]谱线相对强度、半高全宽 光谱线能量 材料表面强化效果 2013 [57]电子温度 等离子体运动产生动能时的温度 工艺参数稳定性 2016[55–56]孟春梅 Al和Cu谱线强度表征光谱线能量的物理量 材料表面强化效果 2011 [59]

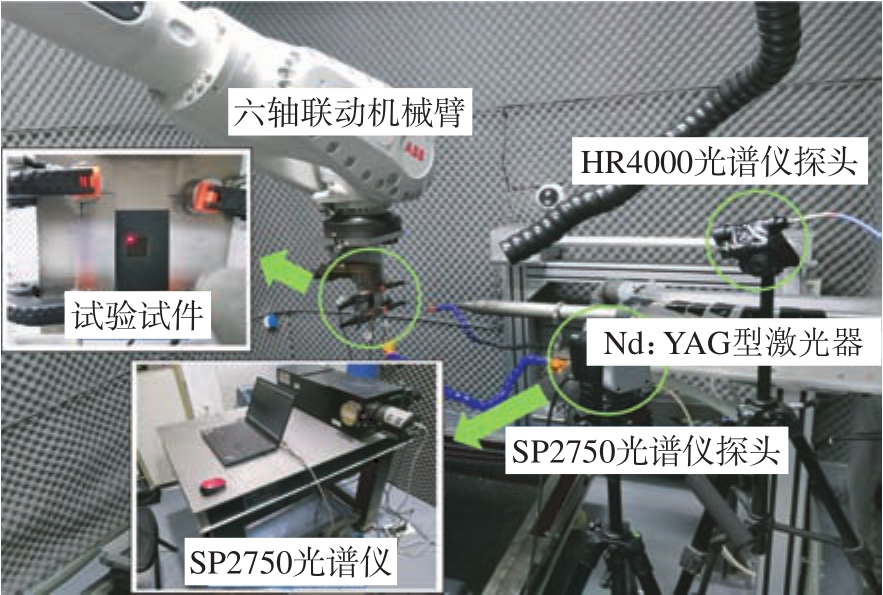

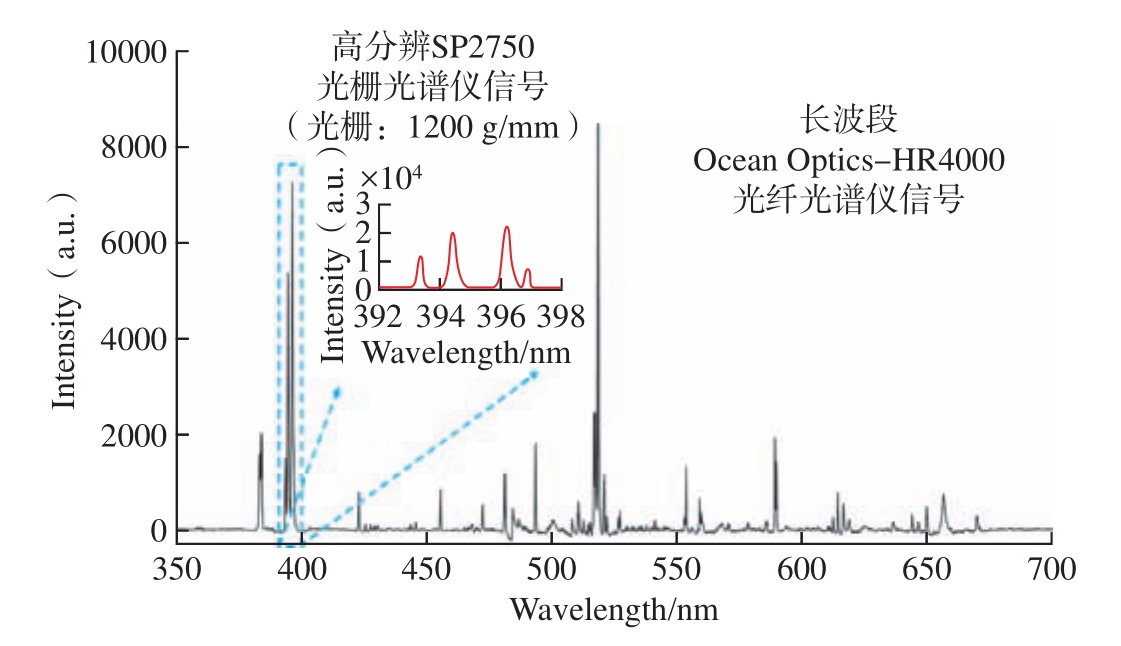

美国GE公司在LSP光谱监测方面申请了多项专利。Trantow等[54]基于LSP过程的背景谱黑体辐射,集成光谱强度与光谱温度特征对连续LSP加工过程进行监测,并在带缺口的损伤叶片LSP修复中开展了实际应用验证研究;Wu等[29]通过监测计算线谱展宽与特定谱线宽度的拟合程度方法,可实时评估LSP工艺参数及操作的适当性与稳定性。以上专利方法结合了等离子体自身的物理特性,计算简便,但未查到针对LSP表面质量预测的进一步研究报道。国内针对激光诱导等离子体光谱监测技术也有初步的研究报道。江苏大学孟春梅[59]开展了激光诱导等离子体发射光谱在激光冲击与清洗过程中的基础研究,搭建了激光冲击试验平台,针对激光冲击过程等离子体光谱信息,初步得到了诱导次数以及激光能量与光谱参数之间的相关规律;但未考虑实际加工中的水约束层,以及吸收保护层对光谱信号的影响及辐射规律。本课题组前期综合运用两种不同类型和性能的光谱仪,包括 Ocean Optics–HR4000 光纤光谱仪和Princeton SP2750高分辨光谱仪,同步实时采集LSP过程光谱信息,并开展了LSP过程异常监测试验,图8为试验设备,图9为所得到的光谱信号。

图8 LSP过程光谱监测试验设备

Fig.8 Experimental equipment of LSP process spectrum monitoring

图9 HR4000及SP2750光谱仪分别采集到的光谱信号

Fig.9 Spectral signals collected by HR4000 and SP2750 spectrometers respectively

3 多源信息融合

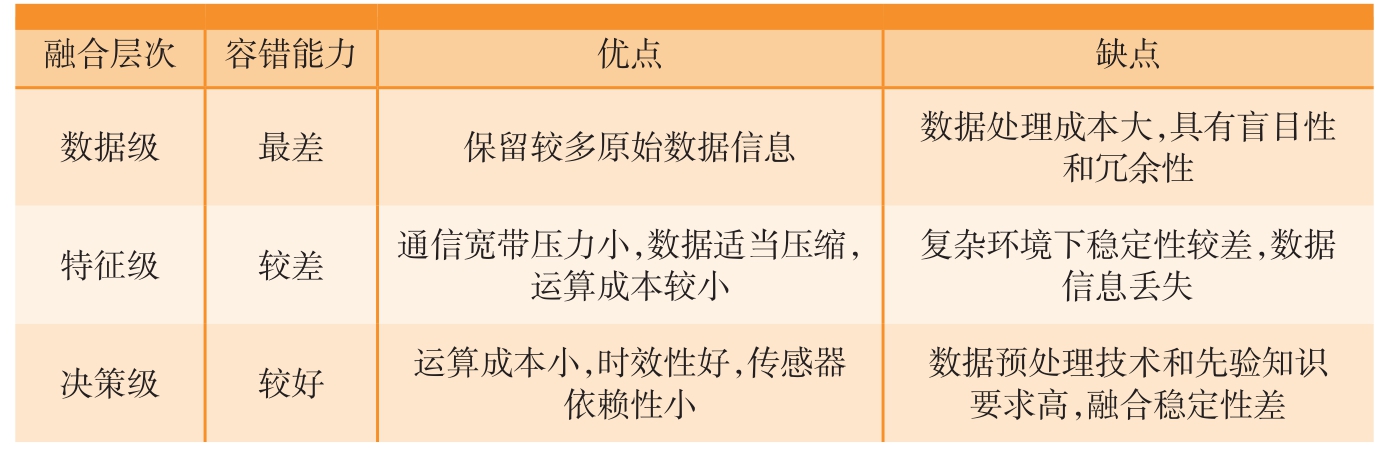

多源信息融合技术(Multi-sourse information fusion,MSIF)是一种对来自多个信息源的不确定性时空信息进行基于多方向、多层次与多级别的综合处理,从而提高信息精度和改善信息质量的理论和方法[60]。根据信息融合的抽象层次,其可分为3种类型:数据级融合、特征级融合及决策级融合[61]。其中,数据级融合是最低级别的融合,对融合技术要求较低,多见于同类型数据,如屈梁生院士在20世纪80年代创新性提出的“全息谱”概念,融合了多个方向的振动信息,实现了大型转子故障的准确诊断,广泛应用于石化行业;特征级融合是将从观测量中提取到的特征向量进行整合和转换,然后再根据融合后的特征给出判别结果,可用于同类或异类信息;决策级融合是最高级别的融合,在各传感器已经完成决策的基础上,根据融合准则形成一个更加全面和精确的最终决策。这3种不同层次的融合方法对比如表3所示。

表3 信息融合的不同层次及特点

Table 3 Characteristics of information fusion methods at three levels

融合层次 容错能力 优点 缺点数据级 最差 保留较多原始数据信息 数据处理成本大,具有盲目性和冗余性特征级 较差 通信宽带压力小,数据适当压缩,运算成本较小复杂环境下稳定性较差,数据信息丢失决策级 较好 运算成本小,时效性好,传感器依赖性小数据预处理技术和先验知识要求高,融合稳定性差

激光冲击强化是一种声、光、电等多场耦合的极端制造方法,单一传感技术,如声发射、等离子体光谱及振动等无法实现对激光冲击强化这一瞬态、复杂过程的准确描述,只有发挥多源异类传感技术之间的交叉互补优势,才能更综合、全面而精确地表征LSP过程及质量。2001年美国LSPT公司开发了激光能量、光谱和声波融合下的LSP监测专利技术 [32–34],将其与工件的残余应力和疲劳寿命相关联。中国航空制造技术研究院在多源信息融合监测方面发明了多项前瞻性的专利技术,2008年梁建民等[62]同时利用传声器和位移传感器获取爆炸冲击波声信号和叶片的振动信号,开发了一套叶片冲击处理质量实时监测系统装置; 2013年巩水利等[37]通过实时测量的冲击波声波信号和等离子体羽图像信息,对激光冲击强化金属工件产生的高幅残余压应力进行在线评估。以上专利技术只给出了创新思路,停留在异类信息的获取及监测层面,多源异类信息融合的研究深度不足,利用机器学习建模的理论方法和应用研究报道较少且仅限于浅层神经网络[63]。

异类监测信息的深度融合面临着诸多挑战,主要表现在异类信息的多态及粒度差异性、丰富及冗余性、互补及耦合性等。该技术在其他领域深入研究的报道较多。针对异类信息粒度差异大的问题,Zhang等[64]提出了一种电弧电压、电弧声音及等离子体光谱异类信息的周期内同步配准方法,并基于构建的光谱—声音—电压SVM—CV特征层融合模型,实现了对多类焊接缺陷的分类预测;针对决策层融合过程中各证据体相冲突的问题,陈元超[65]结合Jousselme距离函数和Pignistic概率距离,构造了一种用于判别证据冲突的新指标,提出冲突新证据的有效融合方法。针对多态信息决策层融合问题,苏宇[66]提出了一种基于犹豫模糊TOPSIS的齿轮箱振动和电流异类信息融合诊断模型,以不同分类器的概率输出作为犹豫模糊数据,通过最大偏差模型即时计算振动和电流信息的权重分配,利用改进型贴近度系数实现了决策层融合及齿轮故障诊断。

相比于数据级和特征级融合,决策级融合方法和理论发展更快,也更适用于多源异构数据的融合。根据融合算法及规则不同,决策级融合可大致概括为概率理论方法和人工智能方法。基于概率模型的方法包括加权平均法[67]、贝叶斯Bayes估计 [68]、隐 Markov 链 [69]和 Dempster–Shafer(D–S)证据理论 [70–71]等;基于人工智能的融合方法有模糊积分[72]、神经网络[73]和粗糙集理论[68]等。其中D–S证据理论被研究及应用较多。其最关键的技术是基本概率赋值参数的获取以及合成规则的建立,前者实现了对异类传感局部决策可信度及重要性的定量评价,为融合提供证据体;后者决定了各证据体按照怎样的合成规则进行组合得出最终决策。通过分类模型预测异类传感的局部决策是一种较常用的基本概率赋值参数获取方法,Chen等[74–75]先后尝试利用BP神经网络预测模型及模糊集理论与支持向量机相结合的预测模型对基本概率赋值进行获取,得到局部决策的概率分配。董海鹰等[76]通过BP神经网络和模糊综合评判来构造D–S证据理论中的概率分配,对转辙机进行故障诊断。目前针对D–S证据理论基本概率赋值的获取还未形成统一、高效的科学方法,更多依赖模型获取,而模型的泛化能力及预测精度则直接决定了最终融合诊断的准确度,因此,研究最优局部决策模型对合理的基本概率赋值获取及高效可靠的决策级融合尤为重要。

来自多个传感器的信息可能是冲突的,不确定或模糊的,甚至不完整的。在D–S证据理论合并规则中,要求所使用的证据必须相互独立,当证据体之间出现高度冲突时,往往得不到最优的融合决策,有时甚至是错误的,这与实际问题相悖。针对消除D–S证据理论合成规则中的悖论,有效处理冲突证据的探索研究已颇受关注。如2001年提出的DSmT(Dezert-smarandache theory),是将“自相矛盾,似是而非”推理方法用于数据决策融合的一种新理论[77],被认为是经典D–S证据理论的延伸和扩展,能够突破D–S框架的限制,可以解决由信度函数所表示的任意独立信息源的数据融合问题。DSmT重点是面向不精确、高度冲突和不确定的证据融合问题,在航空、军事及控制领域中的应用研究已有相关报道 [78–80]。D–S 证据理论在融合中体现了“少数服从多数”的合成规则。而基于人工智能的模糊积分融合方法[71,81]则更强调“专家的权威”。如果将两类方法进行组合集成,综合概率理论及人工智能的算法优点,实现其优势互补可大大提高融合决策的准确度。

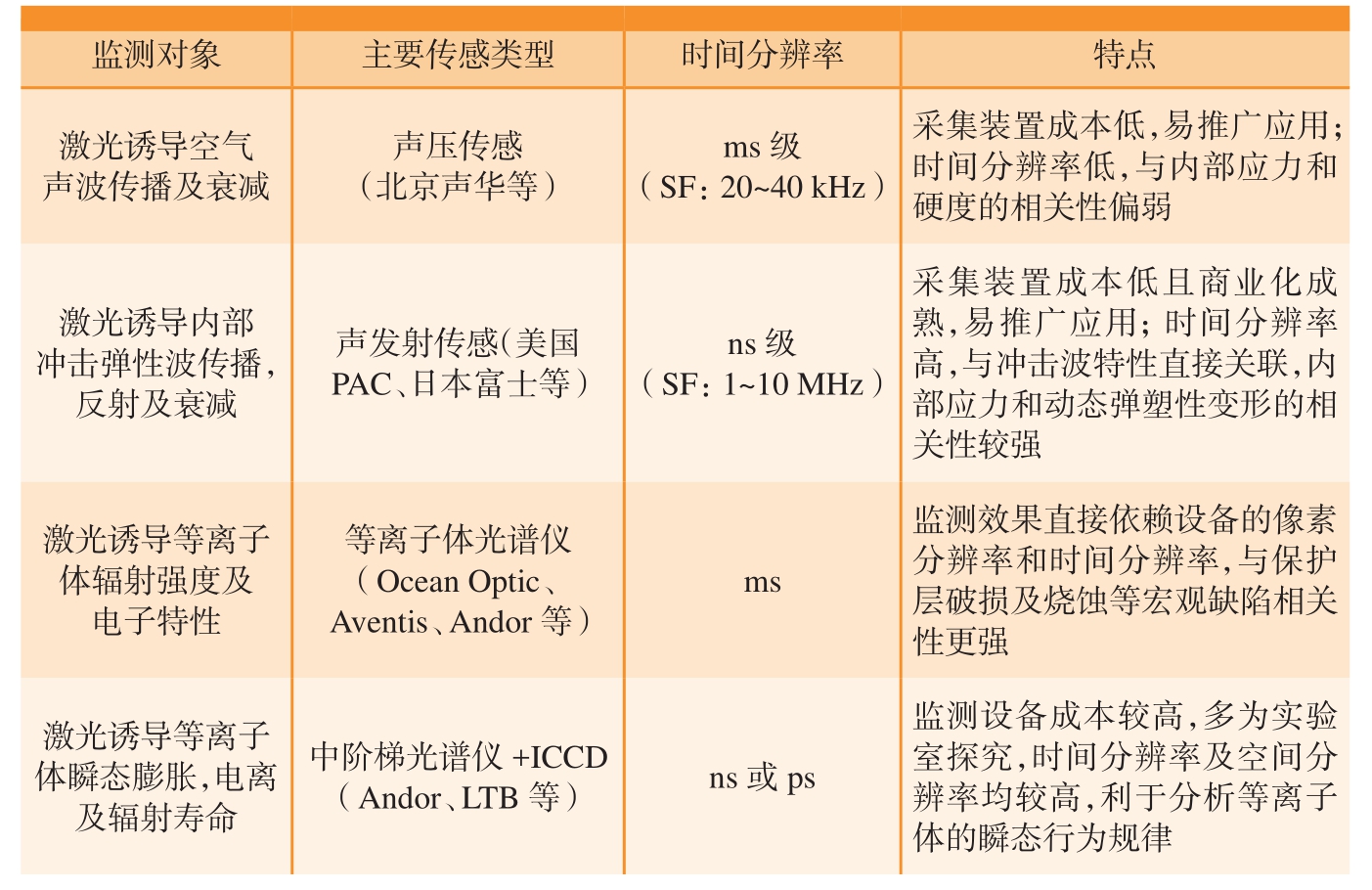

信息融合理论和方法的研究在机械故障诊断领域的发展是快速且相对成熟的,文献[82–83]探究了冲突证据体的合成规则问题。相比之下,在激光冲击强化领域,甚至扩大至激光加工领域,信息融合的方法和应用研究仍处于初级阶段。其原因可能是LSP技术门槛高、造价大,主要用于军用领域,民用场景有限,需求面窄;而且加工量一般也是小批量;加之,该技术属于新兴的极端制造技术,具有突出的多学科交叉特色,存在诸多科学难题待解决、监测技术难度大、过程信息获取难、未形成代表性的行业标准等问题。表4总结对比了激光诱导等离子体冲击波及光谱监测技术的优缺点。前两项可归为声学监测,后两项属于光谱类信息,虽然采样率差异较大,但信号形态类似,学科跨度不大,更利于从数据级—特征级去开展信息融合工作。而声–光多源异类信息的融合问题则需要从特征级—决策级开展研究。随着近年来深度学习及数据挖掘技术的日趋成熟,可充分利用海量数据驱动的方法,去关联并预测实时冲击质量,优化工艺和过程,跨越多学科交叉带来的难点,是一种另辟蹊径的解决方法。同时,也应关注海量数据驱动所引出的一些新问题,如海量数据的存储、清洗及质量保障,克服在线处理负担的轻量化深度学习模型等。

表4 激光诱导等离子体冲击波及光谱的监测技术对比

Table 4 Comparison of monitoring technologies of laser-induced plasma shock wave and spectrum

监测对象 主要传感类型 时间分辨率 特点激光诱导空气声波传播及衰减声压传感(北京声华等)ms级(SF: 20~40 kHz)采集装置成本低,易推广应用;时间分辨率低,与内部应力和硬度的相关性偏弱激光诱导内部冲击弹性波传播,反射及衰减声发射传感(美国PAC、日本富士等)ns级(SF: 1~10 MHz)采集装置成本低且商业化成熟,易推广应用;时间分辨率高,与冲击波特性直接关联,内部应力和动态弹塑性变形的相关性较强激光诱导等离子体辐射强度及电子特性等离子体光谱仪(Ocean Optic、Aventis、Andor等)ms监测效果直接依赖设备的像素分辨率和时间分辨率,与保护层破损及烧蚀等宏观缺陷相关性更强激光诱导等离子体瞬态膨胀,电离及辐射寿命中阶梯光谱仪+ICCD(Andor、LTB等) ns或ps监测设备成本较高,多为实验室探究,时间分辨率及空间分辨率均较高,利于分析等离子体的瞬态行为规律

4 结论

(1)针对LSP瞬态过程冲击波监测的研究仍有未解决的基础问题和关键技术,如宽频多模态弹性波在薄板内的动态衰减规律、声发射弹性波多阶模态的精确分离、LSP过程多源声发射的动态信息融合、弹性波非线性衰减特征的深度挖掘等。以上问题的解决需要结合弹性力学、模拟仿真、声发射信号处理、弹性波理论及机器学习等多学科的方法和知识。

(2)针对LSP瞬态过程等离子体光谱低成本、超快监测的迫切需求,其中未解决的关键技术有兼顾时间分辨率与灵敏度的超快光电传感系统、高噪声下微弱信号特征提取及光谱信息的深度挖掘等。激光冲击强化技术作为一种新型技术,其中尚有诸多的科学问题未解决,最核心的是激光与金属材料的相互作用机理,以及据此延伸出的其他一系列科学难题,其中涉及物理、光学、金属学等多学科理论,导致工艺研究、模拟研究、监测研究形成各自的孤岛,亟须打破学科壁垒,形成合力攻克难题。

(3)异类监测信息的深度融合面临的挑战主要表现在异类信息的多态及粒度差异性、丰富及冗余性、互补及耦合性,尤其是如何使各类传感信息的优势突出,减少“冲突”和“平均”对有效信息的淹没,以及在LSP这一特定场景下的应用尚未形成系统性研究成果。同时,面对海量的声发射数据和光谱数据,开展多源异构数据的深度融合方法,以及深度学习及信息融合在LSP质量在线监测、检测及预测中的应用研究,也需要引入多个交叉学科的研究方法和成果,推动LSP领域的智能化发展;反过来也能对相似的学科和问题起到一定的带动性作用,共生共长。

攻克上述科学难题和关键技术,将丰富金属材料冲击波衰减理论,完善多源异构数据融合理论和方法,补充对LSP瞬态过程不同能量场的科学认知。同时,通过实时预测每个冲击点的质量,消除“质量盲区”,逐点、逐片检测,减少“质量隐患”,并完善金属LSP的表面质量无损、在线检测方法,对提升航空装备制造智能化程度,确保其在极端环境下的服役安全性、可靠性具有重要意义。

[1]李应红.激光冲击强化理论与技术[M].北京: 科学出版社, 2013.

LI Yinghong.Theory and technology of laser shock peening[M].Beijing: Science Press,2013.

[2]聂祥樊, 李应红, 何卫锋, 等.航空发动机部件激光冲击强化研究进展与展望[J].机械工程学报, 2021, 57(16): 293–305.

NIE Xiangfan, LI Yinghong, HE Weifeng, et al.Research progress and prospect of laser shock peening technology in aeroengine components[J].Journal of Mechanical Engineering, 2021, 57(16): 293–305.

[3]FAIRAND B P, WILCOX B A,GALLAGHER W J, et al.Laser shock-induced microstructural and mechanical property changes in 7075 aluminum[J].Journal of Applied Physics, 1972, 43(9): 3893–3895.

[4]FAIRAND B P, CLAUER A H.Laser generation of high-amplitude stress waves in materials[J].Journal of Applied Physics, 1979,50(3): 1497–1502.

[5]ZHANG Y K, LU J Z, LUO K Y.Laser shock processing of FCC metals[M].Berlin:Springer, 2013.

[6]TAKATA T, ENOKI M, CHIVAVIBUL P, et al.Acoustic emission monitoring of laser shock peening by detection of underwater acoustic wave[J].Materials Transactions, 2016,57(5): 674–680.

[7]杨建风, 周建忠, 冯爱新.激光冲击强化效果的无损检测[J].机床与液压, 2007,35(5): 160–162.

YANG Jianfeng, ZHOU Jianzhong, FENG Aixin.Non-destructive detection of the effect of laser shock processing[J].Machine Tool &Hydraulics, 2007, 35(5): 160–162.

[8]姜辉.激光冲击处理改善铝合金疲劳性能研究[D].镇江: 江苏大学, 2010.

JIANG Hui.Study on the fatigue property of aluminum alloy treated by laser shock processing[D].Zhenjiang: Jiangsu University,2010.

[9]刘学军.基于声信号分析的激光冲击强化在线监测系统研究[D].株洲: 湖南工业大学, 2019.

LIU Xuejun.Research on online monitoring system of laser shock peening based on acoustic signal analysis[D].Zhuzhou: Hunan University of Technology, 2019.

[10]刘学军, 张旖诺, 吴嘉俊, 等.激光冲击强化技术原理及其应用研究[J].有色金属加工, 2019, 48(1): 10–15.

LIU Xuejun, ZHANG Yinuo, WU Jiajun, et al.Research on principle and application of laser shock processing technology[J].Nonferrous Metals Processing, 2019, 48(1): 10–15.

[11]WU J J, LIU X J, ZHAO J B, et al.The online monitoring method research of laser shock processing based on plasma acoustic wave signal energy[J].Optik, 2019, 183: 1151–1159.

[12]张永康, 秦海永, 李杨, 等.基于冲击波波形特征的激光冲击强化在线检测方法和装置: CN101482542A[P].2009–07–15.

ZHANG Yongkang, QIN Haiyong, LI Yang, et al.On-line detection method and device for laser shock peening based on shock wave waveform characteristics: CN101482542A[P].2009–07–15.

[13]刘学军, 吴嘉俊, 乔红超, 等.激光诱导等离子体声波信号实时采集分析软件系统[J].光电工程, 2019, 46(8): 59–67.

LIU Xuejun, WU Jiajun, QIAO Hongchao,et al.The real-time acquisition and analysis software system for laser-induced plasma acoustic wave signal[J].Opto-Electronic Engineering, 2019, 46(8): 59–67.

[14]吴嘉俊, 刘学军, 赵吉宾, 等.基于空气中冲击波信号能量的激光冲击强化在线检测方法[J].表面技术, 2019, 48(10):100–106.

WU Jiajun, LIU Xuejun, ZHAO Jibin,et al.Online detection method of laser shock peening based on shock wave signal energy in air[J].Surface Technology, 2019, 48(10): 100–106.

[15]邱辰霖, 程礼, 何卫锋.一种基于数据间相关性的激光喷丸声学监测技术[J].振动与冲击, 2017, 36(4): 139–143.

QIU Chenlin, CHENG Li, HE Weifeng.A condition monitoring method for laser peening based on the correlation between the adjacent aata[J].Journal of Vibration and Shock, 2017,36(4): 139–143.

[16]邱辰霖, 程礼.基于小波包的激光冲击强化声学诊断方法探索[J].应用激光,2012, 32(1): 61–64.

QIU Chenlin, CHENG Li.Wavelet packet analysis in plasma acoustic wave diagnosis of laser shock processing[J].Applied Laser, 2012,32(1): 61–64.

[17]邱辰霖, 程礼.激光冲击强化声学诊断系统研究[J].应用激光, 2012, 32(3):202–207.

QIU Chenlin, CHENG Li.Study on the fault diagnosis system of laser shock processing[J].Applied Laser, 2012, 32(3): 202–207.

[18]邱辰霖, 程礼.基于小波包和神经网络激光冲击强化诊断研究[J].激光与红外,2012, 42(10): 1107–1110.

QIU Chenlin, CHENG Li.Study on plasma acoustic wave diagnosis of laser shock processing based on wavelet packet and neural networks[J].Laser & Infrared, 2012, 42(10): 1107–1110.

[19]鲁金忠, 邵亦锴, 罗开玉.一种基于声波频率特性的激光冲击在线检测方法和装置 : CN108956782B[P].2020–11–20.

LU Jinzhong, SHAO Yikai, LUO Kaiyu.Method and device for online detection of laser shock based on acoustic wave frequency characteristics: CN108956782B[P].2020–11–20.

[20]洪昕, 王声波, 郭大浩, 等.激光冲击波在铝靶中衰减特性研究[J].量子电子学报 , 1998, 15(5): 474–478.

HONG Xin, WANG Shengbo, GUO Dahao,et al.Research on the attenuation property of the laser-induced shock wave propagating in aluminum[J].Chinese Journal of Quantum Electronics, 1998, 15(5): 474–478.

[21]冯爱新, 印成, 曹宇鹏, 等.激光诱导AZ31B镁合金薄板动态响应实验研究[J].强激光与粒子束, 2014, 26(10): 301–304.

FENG Aixin, YIN Cheng, CAO Yupeng,et al.Experimental research on laser-induced dynamic response of AZ31B magnesium alloy sheet[J].High Power Laser and Particle Beams,2014, 26(10): 301–304.

[22]张永康, 于水生, 姚红兵, 等.强脉冲激光在AZ31B镁合金中诱导冲击波的实验研究[J].物理学报, 2010, 59(8): 5602–5605.

ZHANG Yongkang, YU Shuisheng, YAO Hongbing, et al.Experimental study of shock waves induced by high-power pulsed laser in AZ31B magnesium alloy[J].Acta Physica Sinica, 2010, 59(8): 5602–5605.

[23]沈功田.声发射检测技术及应用[M].北京: 科学出版社, 2015.

SHEN Gongtian.Acoustic emission technology and application[M].Beijing: Science Press, 2015.

[24]CARBONI M, CRIVELLI D.An acoustic emission based structural health monitoring approach to damage development in solid railway axles[J].International Journal of Fatigue, 2020, 139: 105753.

[25]SHRESTHA S, KANNAN M,MORSCHER G N, et al.In-situ fatigue life analysis by modal acoustic emission, direct current potential drop and digital image correlation for steel[J].International Journal of Fatigue, 2021, 142: 105924.

[26]DEATON J B, AZER M N, WILLIAMS D E, et al.System and method for controlling laser shock peening: US7816622B2[P].2010–10–19.

[27]童杏林, 钟东, 蔡婷, 等.一种激光等离子体冲击波力学效应的光纤传感测量方法 : CN103226205A[P].2013–07–31.

TONG Xinglin, ZHONG Dong, CAI Ting,et al.Optical fiber sensing method for measuring mechanical effect of laser plasma shock wave:CN103226205A[P].2013–07–31.

[28]WU J J, ZHAO J B, QIAO H C, et al.A new acoustic emission on-line monitoring method of laser shock peening[J].Optik, 2020,205: 163578.

[29]WU P P, BENICEWICZ P K, AZER M N.System and method for monitoring laser shock processing: US 2006/0054607 A1[P].2006–03–16.

[30]BENICEWICZ P, AZER M, DEATON J, et al.Laser shock peening plasma diagnostics sensors for real-time process monitoring[C]//Proceedings of International Congress on Applications of Lasers & Electro-Optics.Miami: Laser Institute of America, 2005:844–850.

[31]WARREN R E, STAVER P R.Monitored laser shock peening: EP1528110B1[P].2008–10–29.

[32]SOKOL D W, WALTERS C T,EPSTEIN H M, et al.Quality control plasma monitor for laser shock processing:US6554921[P].2003–04–29.

[33]LOUGHLIN M E O, DULANEY J L.Smart controller for laser peening:US6191385[P].2001–02–20.

[34]O’LOUGHLIN M E, CLAUER A H, SOKOL D W, et al.Quality control for laser peening: US6512584[P].2003–01–28.

[35]赵吉宾, 乔红超, 陆莹.一种激光冲击强化自动化控制系统和方法:CN105385839A[P].2018–06–08.

ZHAO Jibin, QIAO Hongchao, LU Ying,et al.Automatic control system and method for laser shock peening: CN105385839A[P].2018–06–08.

[36]孙博宇, 赵吉宾, 乔红超, 等.一种激光冲击强化诱导残余应力场精确预测方法 : CN110361121A[P].2019–10–22.

SUN Boyu, ZHAO Jibin, QIAO Hongchao,et al.Accurate prediction method of residual stress field induced by laser shock peening:CN110361121A[P].2019–10–22.

[37]巩水利, 张永康, 鲁金忠, 等.一种激光冲击强化效果的在线检测方法和装置:CN103207178A[P].2015–08–12.

GONG Shuili, ZHANG Yongkang, LU Jinzhong, et al.Method and device for online detection of laser shock strengthening effect:CN103207178A[P].2015–08–12.

[38]王晓, 梁菁, 韩波, 等.一种同时实现激光冲击强化及内部缺陷检测的方法:CN109342461A[P].2019–02–15.

WANG Xiao, LIANG Jing, HAN Bo, et al.Method for simultaneously realizing laser shock strengthening and internal defect detection:CN109342461A[P].2019–02–15.

[39]魏延鹏, 宋宏伟, 黄晨光, 等.一种激光冲击强化过程工艺参数实时监测方法:CN102747197A[P].2012–10–24.

WEI Yanpeng, SONG Hongwei, HUANG Chenguang, et al.Method for real-time monitoring process parameters in laser shock strengthening process: CN102747197A[P].2012–10–24.

[40]陆同兴, 路轶群.激光光谱技术原理及应用[M].合肥: 中国科学技术大学出版社, 2009.

LU Tongxing, LU Yiqun.Principle and application of laser spectroscopy[M].Hefei:University of Science and Technology of China Press, 2009.

[41]ANABITARTE F, COBO A, LOPEZ–HIGUERA J M.Laser-induced breakdown spectroscopy: Fundamentals, applications, and challenges[J].ISRN Spectroscopy, 2012, 2012:285240.

[42]张勇, 许涛, 刘英, 等.发射光谱法对早期激光诱导铝合金等离子体诊断研究[J].光谱学与光谱分析, 2017, 37(7): 2210–2215.

ZHANG Yong, XU Tao, LIU Ying, et al.Early stage diagnostics for laser-induced aluminum alloy with optical emission spectroscopy[J].Spectroscopy and Spectral Analysis, 2017, 37(7): 2210–2215.

[43]余焕伟.基于电弧光谱信息的铝合金脉冲GTAW焊接动态过程及缺陷特征研究[D].上海: 上海交通大学, 2013.

YU Huanwei.Study on dynamic process and defect characteristics of pulsed GTAW welding of aluminum alloy based on arcspectrum information[D].Shanghai: Shanghai Jiao Tong University, 2013.

[44]潘成刚, 华学明, 张旺, 等.傅里叶变换法计算焊接电弧光谱Stark展宽研究[J].光谱学与光谱分析, 2012, 32(7): 1739–1743.

PAN Chenggang, HUA Xueming, ZHANG Wang, et al.Calculating the Stark broadening of welding arc spectra by Fourier transform method[J].Spectroscopy and Spectral Analysis,2012, 32(7): 1739–1743.

[45]李菲菲.飞秒激光诱导等离子体诊断与光谱线型研究[D].济南: 山东师范大学, 2017.

LI Feifei.Diagnosis of femtosecond laserinduced plasma and the investigations of the plasma spectral lines[D].Jinan: Shandong Normal University, 2017.

[46]姚永臻, 陈波, 檀财旺, 等.激光增材制造光致等离子体光谱分析[J].应用激光 , 2017, 37(3): 346–350.

YAO Yongzhen, CHEN Bo, TAN Caiwang,et al.Spectral analysis of laser induced plasma in laser additive manufacturing[J].Applied Laser, 2017, 37(3): 346–350.

[47]MIN Y Z, SHEN S N, LI H, et al.Online monitoring of an additive manufacturing environment using a time-of-flight mass spectrometer[J].Measurement, 2022, 189:110473.

[48]HU Y B, CHEN H N, LIANG X D,et al.Monitoring molten pool temperature, grain size and molten pool plasma with integrated area of the spectrum during laser additive manufacturing[J].Journal of Manufacturing Processes, 2021, 64: 851–860.

[49]LEDNEV V N, SDVIZHENSKII P A, ASYUTIN R D, et al.In situ multielemental analysis by laser induced breakdown spectroscopy in additive manufacturing[J].Additive Manufacturing, 2019, 25: 64–70.

[50]ZHANG Z F, HUANG Y M, QIN R,et al.Real-time measurement of seam strength using optical spectroscopy for Al–Li alloy in laser beam welding[J].IEEE Transactions on Instrumentation and Measurement, 2021, 70:1–10.

[51]佟艳群, 陆勤慧, 周建忠, 等.铝合金焊前激光清洗的等离子体光谱在线检测[J].光谱学与光谱分析, 2020, 40(1): 255–260.

TONG Yanqun, LU Qinhui, ZHOU Jianzhong, et al.On-line plasma spectrum detection of laser cleaning of aluminum alloy before welding[J].Spectroscopy and Spectral Analysis, 2020, 40(1): 255–260.

[52]LEVICHEV N, RODRIGUES G C,DUFLOU J R.Real-time monitoring of fiber laser cutting of thick plates by means of photodiodes[J].Procedia CIRP, 2020, 94: 499–504.

[53]ABBASI H, RAUTER G, GUZMAN R, et al.Laser-induced breakdown spectroscopy as a potential tool for autocarbonization detection in laserosteotomy[J].Journal of Biomedical Optics, 2018, 23: 071206.

[54]TRANTOW R L, SUH U W.Method for monitoring and controlling laser shock peening using temporal light spectrum analysis:US6075593[P].2000–06–13.

[55]姚红兵, 倪文强, 袁冬青, 等.激光诱导Mg等离子体电子温度的实验研究[J].光谱学与光谱分析, 2016, 36(12): 3853–3856.

YAO Hongbing, NI Wenqiang, YUAN Dongqing, et al.Experimental investigation on the electron temperature of laser-induced Mg plasmas[J].Spectroscopy and Spectral Analysis,2016, 36(12): 3853–3856.

[56]姚红兵, 杨风潇, 袁冬青, 等.激光诱导Ti等离子体电子温度的实验研究[J].光谱学与光谱分析, 2017, 37(12): 3851–3854.

YAO Hongbing, YANG Fengxiao, YUAN Dongqing, et al.Experimental investigation on the electron temperature of laser-induced Ti plasmas[J].Spectroscopy and Spectral Analysis,2017, 37(12): 3851–3854.

[57]姚红兵, 于文龙, 李亚茹, 等.多脉冲高能强激光对诱导Cu等离子体发射光谱的影响[J].光散射学报, 2013, 25(4):440–444.

YAO Hongbing, YU Wenlong, LI Yaru,et al.Influence of high energy and multiplepulse laser on laser-induced emission spectra of Cu plasma[J].The Journal of Light Scattering,2013, 25(4): 440–444.

[58]姚红兵, 邢博, STRICKLAND D,等.紫铜等离子体特征谱线及其展宽形成机制[J].强激光与粒子束, 2012, 24(9): 2117–2120.

YAO Hongbing, XING Bo, STRICKLAND D, et al.Plasma characteristic spectral line and its broadening mechanism of red copper[J].High Power Laser and Particle Beams, 2012,24(9): 2117–2120.

[59]孟春梅.激光诱导等离子体发射光谱在激光冲击与清洗过程中的基础研究[D].镇江: 江苏大学, 2011.

MENG Chunmei.Fundamental research on laser-induced plasma emission spectrum during laser processing and cleaning[D].Zhenjiang:Jiangsu University, 2011.

[60]韩崇昭, 朱洪艳, 段战胜.多源信息融合[M].北京: 清华大学出版社, 2010.

HAN Chongzhao, ZHU Hongyan, DUAN Zhansheng.Multi-source information fusion[M].Beijing: Tsinghua University Press, 2010.

[61]GUTIÉRREZ R, RAMPÉREZ V,PAGGI H, et al.On the use of information fusion techniques to improve information quality:Taxonomy, opportunities and challenges[J].Information Fusion, 2022, 78: 102–137.

[62]梁建民, 杨贺来, 邹世坤.叶片激光冲击强化处理的过程监测[J].航空科学技术 , 2008(6): 32–35.

LIANG Jianmin, YANG Helai, ZOU Shikun.The processing monitor for aero-engine blades’ laser shock processing[J].Aeronautical Science and Technology, 2008(6): 32–35.

[63]张永康, 金捷, 李毓洲.激光冲击强化零件疲劳寿命的在线无损预测方法:CN109750150A[P].2019–05–14.

ZHANG Yongkang, JIN Jie, LI Yuzhou.On-line nondestructive prediction method for fatigue life of laser shock strengthened parts:CN109750150A[P].2019–05–14.

[64]ZHANG Z F, CHEN H B, XU Y L, et al.Multisensor-based real-time quality monitoring by means of feature extraction,selection and modeling for Al alloy in arc welding[J].Mechanical Systems and Signal Processing, 2015, 60–61: 151–165.

[65]陈元超.证据理论及其在转子诊断决策评价中的应用研究[D].西安: 西安交通大学, 2017.

CHEN Yuanchao.Evidence theory and its application in rotor diagnosis decision evaluation[D].Xi’an: Xi’an Jiaotong University, 2017.

[66]苏宇.基于信息融合技术的齿轮箱故障诊断方法研究[D].西安: 西安交通大学, 2020.

SU Yu.Research on fault diagnosis method of gearbox based on information fusion technology[D].Xi’an: Xi’an Jiaotong University, 2020.

[67]HANG J, ZHANG J Z, CHENG M.Fault diagnosis of wind turbine based on multisensors information fusion technology[J].IET Renewable Power Generation, 2014, 8(3):289–298.

[68]王永强, 律方成, 李和明.基于粗糙集理论和贝叶斯网络的电力变压器故障诊断方法[J].中国电机工程学报, 2006, 26(8):137–141.

WANG Yongqiang, LÜ Fangcheng, LI Heming.Synthetic fault diagnosis method ofpower transformer based on rough set theory and Bayesian network[J].Proceedings of the CSEE, 2006, 26(8): 137–141.

[69]刘韬.基于隐马尔可夫模型与信息融合的设备故障诊断与性能退化评估研究[D].上海: 上海交通大学, 2014.

LIU Tao.Study of hidden Markov model and information fusion in equipment fault diagnosis and performance degradation assessment[D].Shanghai: Shanghai Jiao Tong University, 2014.

[70]KHAZAEE M, AHMADI H, OMID M,et al.Classifier fusion of vibration and acoustic signals for fault diagnosis and classification of planetary gears based on Dempster–Shafer evidence theory[J].Proceedings of the Institution of Mechanical Engineers, Part E:Journal of Process Mechanical Engineering,2014, 228(1): 21–32.

[71]TANG H X.A novel fuzzy soft set approach in decision making based on grey relational analysis and Dempster-Shafer theory of evidence[J].Applied Soft Computing, 2015,31: 317–325.

[72]DEMPSEY P J, AFJEH A A.Integrating oil debris and vibration gear damage detection technologies using fuzzy logic[J].Journal of the American Helicopter Society,2004, 49(2): 109–116.

[73]LEIY, LIN J, HE Z, et al.A method based on multi-sensor data fusion for fault detection of planetary gearboxes[J].Sensors,2012, 12(2): 2005–2017.

[74]CHEN B, WANG J F, CHEN S B.Prediction of pulsed GTAW penetration status based on BP neural network and D–S evidence theory information fusion[J].The International Journal of Advanced Manufacturing Technology,2010, 48(1–4): 83–94.

[75]CHEN B, CHEN S B.Multi-sensor information fusion in pulsed GTAW based on fuzzy measure and fuzzy integral[J].Assembly Automation, 2010, 30(3): 276–285.

[76]董海鹰, 李娜.基于D–S证据理论信息融合的转辙机故障诊断方法研究[J].测试技术学报, 2013, 27(1): 1–7.

DONG Haiying, LI Na.Fault diagnosis method for switch machine based on D–S evidence theory information fusion[J].Journal of Test and Measurement Technology, 2013,27(1): 1–7.

[77]SMARANDACHE F, DEZERT J.Advances and applications of DSmT for information fusion: Collected works (Volume 2)[M].Rehoboth: American Research Press, 2006.

[78]郭强, 何友.基于云模型的DSm证据建模及雷达辐射源识别方法[J].电子与信息学报, 2015, 37(8): 1779–1785.

GUO Qiang, HE You.DSm evidence modeling and radar emitter fusion recognition method based on cloud model[J].Journal of Electronics & Information Technology, 2015, 37(8): 1779–1785.

[79]丁亚非, 张洪勃.基于信息熵和DSmT联合方法的目标平台身份识别[J].舰船电子对抗, 2015, 38(5): 15–18.

DING Yafei, ZHANG Hongbo.Target platform identification based on the united method of comentropy and DSmT[J].Shipboard Electronic Countermeasure, 2015,38(5): 15–18.

[80]邱文昊, 连光耀, 张西山, 等.基于DSmT和模糊综合评判的健康状态评估方法[J].计算机测量与控制, 2015, 23(11):3697–3700.

QIU Wenhao, LIAN Guangyao, ZHANG Xishan, et al.Assessment method of health status based on DSmT and fuzzy comprehensive evaluation[J].Computer Measurement & Control,2015, 23(11): 3697–3700.

[81]郭创新, 游家训, 彭明伟, 等.基于面向元件神经网络与模糊积分融合技术的电网故障智能诊断[J].电工技术学报, 2010,25(9): 183–190.

GUO Chuangxin, YOU Jiaxun, PENG Mingwei, et al.A fault intelligent diagnosis approach based on element-oriented artificial neural networks and fuzzy integral fusion[J].Transactions of China Electrotechnical Society,2010, 25(9): 183–190.

[82]GHOSH N, SAHA S, PAUL R.iDCR: Improved dempster combination rule for multisensor fault diagnosis[J].Engineering Applications of Artificial Intelligence, 2021,104: 104369.

[83]XIAO F Y.Evidence combination based on prospect theory for multi-sensor data fusion[J].ISA Transactions, 2020, 106: 253–261.