航空薄壁件一般指的是壁厚与内径曲率半径 (或轮廓尺寸)之比小于1∶20 的零件[1],是航空航天器的重要组成部分,这类零件具有重量轻、节约材料、结构紧凑等特点,但在制造过程中易发生弯曲、扭转以及弯扭组合等复杂的加工变形问题。加工变形问题一直是材料领域、设计领域和制造领域共同关注的研究热点。航空薄壁件加工的技术水平和生产能力是国家制造业实力和国防科技工业现代化水平的综合体现[2],同时新一代飞机追求更为极致的综合性能,也对航空航天构件的加工精度提出了更高的要求[3]。然而,现有的变形控制方法对大型结构件加工变形控制仅能达到每米零件0.2 mm,而新一代飞机结构件的最大允许变形量为每米零件0.05 mm,这对现有制造技术提出了严峻挑战。

国内外专家学者与技术人员针对加工变形问题开展了大量研究,这些研究按控制方法的决策方式可主要分为基于经验试错的方法和基于加工仿真的离线加工变形控制方法。基于经验试错的方法进展如下:经过大量工程技术人员的不懈努力与反复尝试,许多的工艺措施得到了实施和完善,有很多精度要求较高的薄壁零件在传统的车、铣、刨、磨的加工方法下制造成功,确保了零件的加工质量[4]。林勇等[5]在零件装夹时预先给零件施加一个与之变形方向相同的应力,零件加工时,内部残余应力与零件克服装夹预应力相互耦合,最终实现零件加工变形控制,其中,装夹预应力大小根据薄壁弧形框精加工后侧弯收缩量约为0.6 mm 的经验确定。由于薄壁件种类繁多,而且多为小批量生产,这种依靠经验试错的方法需要在正式生产前对零件进行大量的试切试验确定,耗费大量的人力、物力与时间。此外,由于材料批次的差异、加工过程中切削参数变化等不稳定因素的影响,这类通过经验确定的工艺策略往往伴随着很大的随机性,难以保证零件的合格率。

基于加工仿真的离线加工变形控制方法的进展如下:经过多年的研究,在金属切削理论、切削加工模型建立以及加工仿真方面的研究均取得了很大的进展。因此加工仿真也成为加工变形控制的重要方式,其主要是借助有限元模拟技术对切削过程中薄壁件侧壁、腹板、整体变形进行加工仿真,预测该工艺下的加工变形规律,从而预先调整工艺减小加工变形。Wang 等[6]使用有限元软件MSC 模拟了铝合金材料的加工去除过程,分析了加工变形产生的原因,提出残余应力的释放是大型薄壁件加工变形的主要原因。Cerutti 等[7] 通过分层法获得铝合金毛坯初始残余应力分布,并基于FORGE 开发了一种新的加工仿真方法,将测量应力输入仿真模型获得了加工变形,最终仿真变形与试验变形有良好的一致性。Abdullah 等[8]针对薄壁件变形预测问题,通过有限元方法分析材料去除过程,并使用统计回归方法建立切削残余、零件属性与变形的关系,获得Ti–6Al–4V 合金零件侧壁的加工挠度。林锋等[9]建立加工变形的力学模型及其相应的有限元方法,揭示毛坯初始几何误差对零件变形的影响规律,以最小变形为目标建立加工位置的优化模型,根据相邻两个加工位置的增量不超出阈值这一条件,提出了优化模型的步长递减算法。孙启梦等[10]针对径厚比极大的铝合金薄壁件易加工变形的问题,开展基于有限元显式动力学的铣削过程仿真研究,在相同材料去除率下,分析了转速、切深及每齿进给量的组合条件对切削力与变形的影响。张春燕等[11]利用有限元软件ABAQUS 模拟了铣削过程,建立了单因素试验和4 因素3 水平正交试验,分析了检具铣削时各工艺参数对工件加工变形和材料去除率的影响规律。以上,相较于经验试错方法,基于加工仿真的方法建立了零件加工变形的机理模型,通过数值分析可得出更为稳健的加工变形控制工艺策略。同时加工仿真代替了经验试错方法中的试切试验,可大大减少产品生产的准备周期,降低生产成本。

残余应力作为引起加工变形的关键因素,是加工仿真的重要基础。准确测量残余应力是保证加工仿真准确性的关键所在。残余应力的测量方法主要包括破坏性试验法和非破坏性试验法:破坏性试验法主要有钻孔法[12–13]、剥层法[14–15]、纳米压痕法[16–17]等,这类方法的原理就是释放存在材料内部的原始应力,通过测量该过程所产生的应变位移并反求出残余应力值,该方法的问题是残余应力测量后零件的结构也会遭到破坏,无法进一步使用;非破坏性试验法主要有X 射线衍射法[18–19]、超声法[20–21]、中子衍射法[22–23]等无损检测方法,但这类方法目前只能检测表面或近表面的残余应力。通过以上分析,残余应力测量方法大多比较复杂且昂贵,测量范围和精度受限,而且不同毛坯件的残余应力分布也存在较大差异。

综上所述,现有残余应力测量方法仍存在很大的局限性,迫切需要一种精确在线推断航空薄壁件初始残余应力场的方法。基于监测变形力重构当前毛坯全局残余应力场的方法是精确获取当前零件残余应力的重要途径,以变形量预测精度作为残余应力场推断误差评价指标,该方法与钻孔破坏法相比,求解结果的均方根误差平均降低了87.1%[24]。因此,本文针对航空薄壁件加工变形问题,以某传扭转接盘作为研究对象,采用上述基于变形力的残余应力重构法对当前加工零件的初始残余应力场进行推断实现残余应力重构,进而结合浮动装夹自适应加工工艺实时调整优化加工变形控制策略,可有效控制零件的变形。

1 残余应力场重构方法

1.1 浮动装夹自适应加工原理

浮动装夹加工工艺是一种集监测、装夹、浮动于一体的加工工艺方法,具有在加工过程自适应释放、监测并消除零件变形的功能。在切削加工的间隙,浮动装夹可以根据装夹装置监测到的装夹作用力,在保证定位基准的条件下,自适应调整装夹和加工工艺,通过进一步的加工工艺消除零件变形。浮动装夹自适应加工原理主要包含自适应装夹与数据监测两部分。

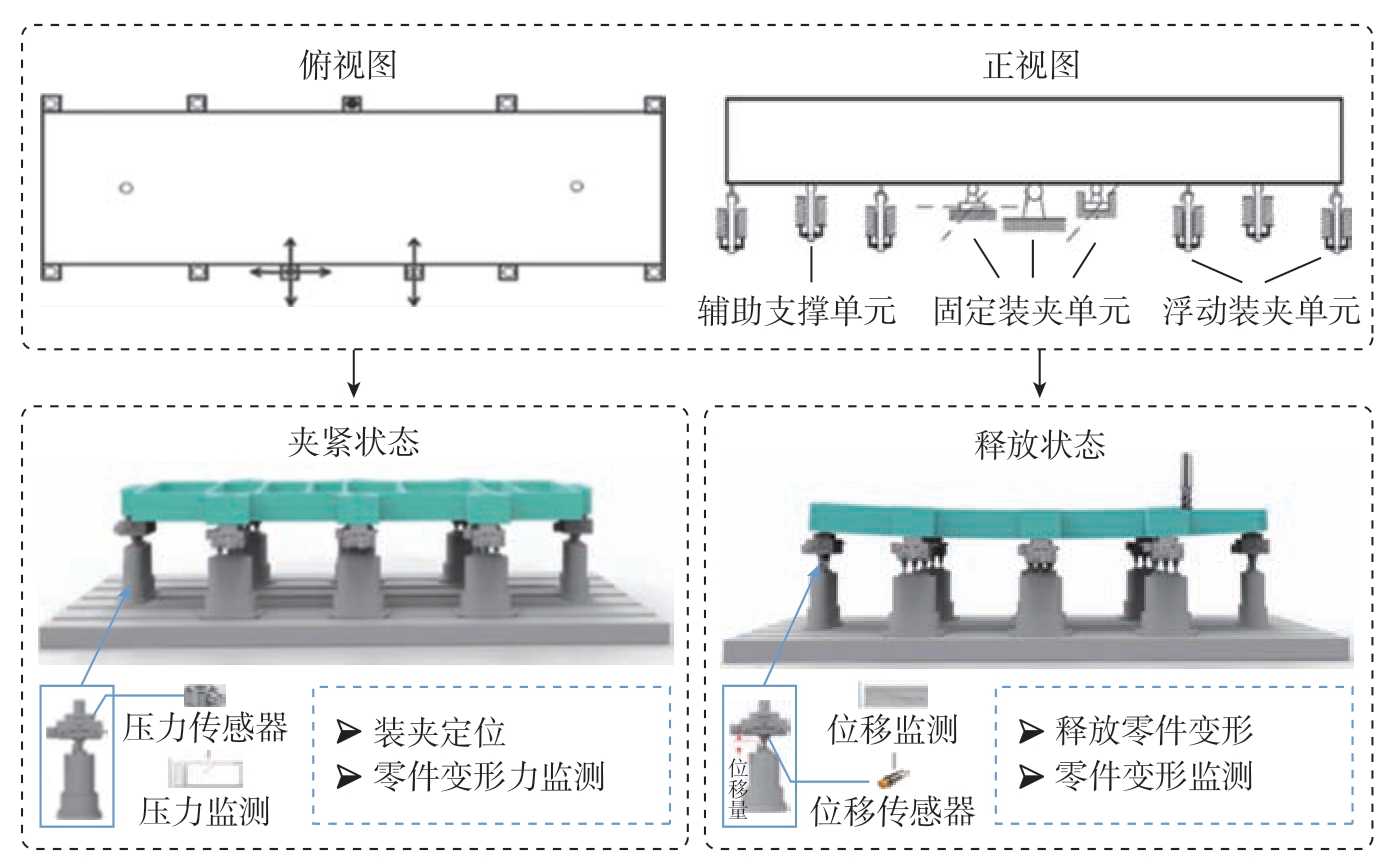

浮动装夹通过将零件脱离工作台进行加工,使零件在加工过程中可以充分释放变形,同时通过固定装夹单元保证工件定位基准,保证加工工件的加工质量。浮动装夹自适应加工的装夹原理如图1所示,中间3 个固定装夹单元完全定位零件,保证加工的基准,周围的浮动装夹单元和辅助支撑单元则能够保证变形释放并重新装夹。

图1 浮动装夹自适应加工原理

Fig.1 Floating fixture adaptive processing principle

装夹装置中嵌入压力传感器,能够在零件加工的过程中监测装夹点的零件与装夹装置之间作用力的变化。通过监测零件的变形力的变化,一方面了解零件的整体变形状态和变形趋势,分析在当前变形状态下夹紧零件是否能够在毛坯包络体内加工出合格的零件;另一方面,根据零件的整体变形状态,分析零件变形的规律,从而根据零件的变形量调整加工工艺,进一步减小加工零件的整体变形。与传统预测方法相比,浮动装夹将由不确定性因素导致的加工变形精确预测难题转化为基于变形力、加工变形监测数据等确定性因素的问题求解,为加工变形的精确控制提供了新的思路。

1.2 基于变形力重构当前毛坯全局残余应力场

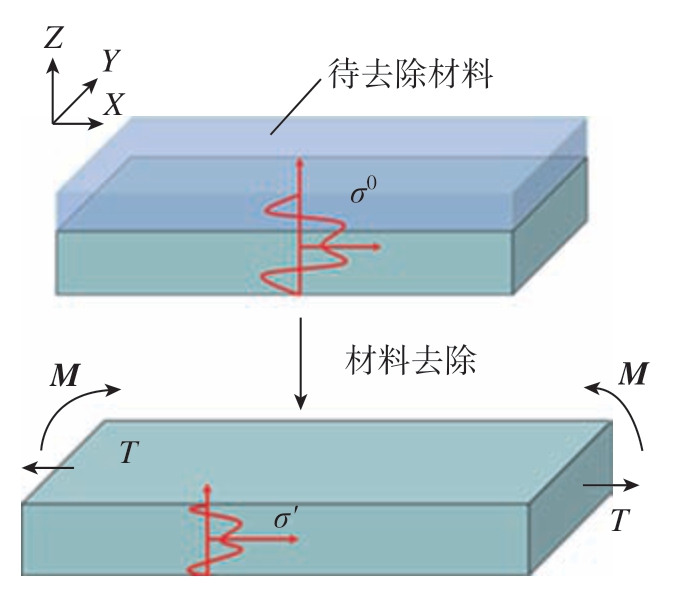

毛坯制造过程中会经历不均匀的温度变化,其内部会发生不均匀的弹塑性变形、相变等,会产生残余应力场。初始状态下,毛坯内残余应力保持平衡,零件不会发生变形。但在加工过程中随着材料的去除,工件内部的应力平衡被打破,应力场发生重平衡,零件发生变形,如图2所示。

图2 加工变形机理

Fig.2 Mechanism of machining deformation

注:M为弯矩;T为合力;σ0为毛坯中自相平衡的初始残余应力;σ'为材料去除后毛坯中的残余应力。

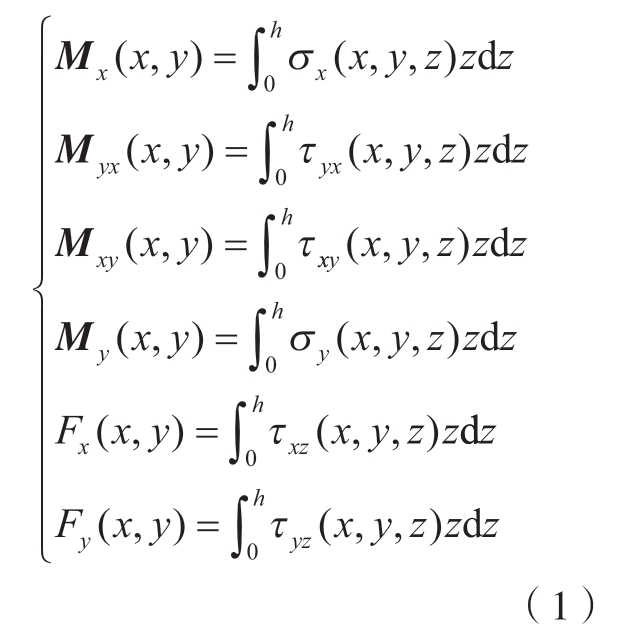

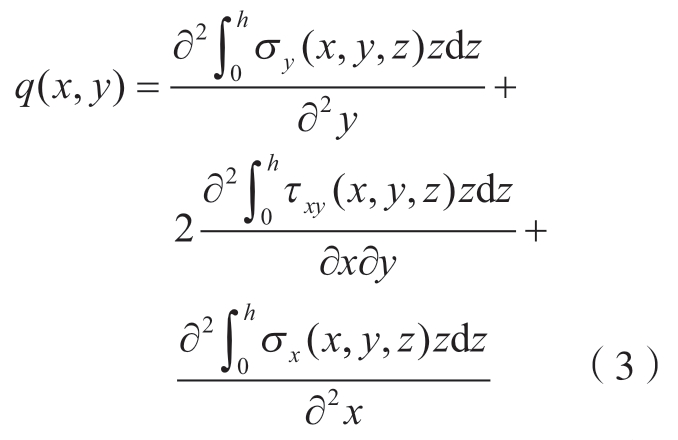

根据弹性力学,零件材料去除后不平衡的初始残余应力叠加会形成弯矩My、Myx、Mxy、Mx 和剪力Fy、Fx,零件受上述弯矩和剪力的作用发生变形,即

式中,My、Myx、Mxy、Mx 表示不平衡的初始残余应力形成的弯矩;Fy、Fx表示不平衡的初始残余应力形成的剪力;σx(x,y,z)、σy(x,y,z)分别表示材料内部x 向残余应力和y 向残余应力;τyx(x,y,z)、τxy(x,y,z)、τyz(x,y,z)分别表示材料内部3 个方向的切应力;z 表示厚度方向坐标;h 表示材料厚度。在加工过程中,随着零件材料的去除,零件内部残余应力会发生重平衡,由于夹具的限制,夹具的装夹力与残余应力平衡,装夹力发生变化,将由残余应力引起的装夹力变化值记作变形力(变形力是与零件残余应力场相关的物理量,可以通过在夹具中布置力传感器监测零件变形)。

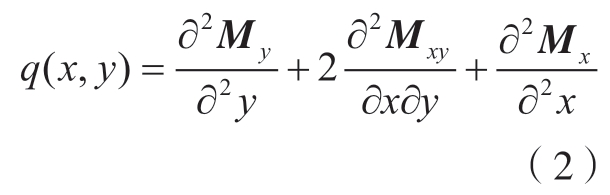

工件内部不平衡残余应力的等效外载荷为

式中,q(x,y)为等效外载荷。当变形受到约束时,等效外载荷作用在装夹点上产生变形力,因此等效外载荷等于变形力q(x,y),即

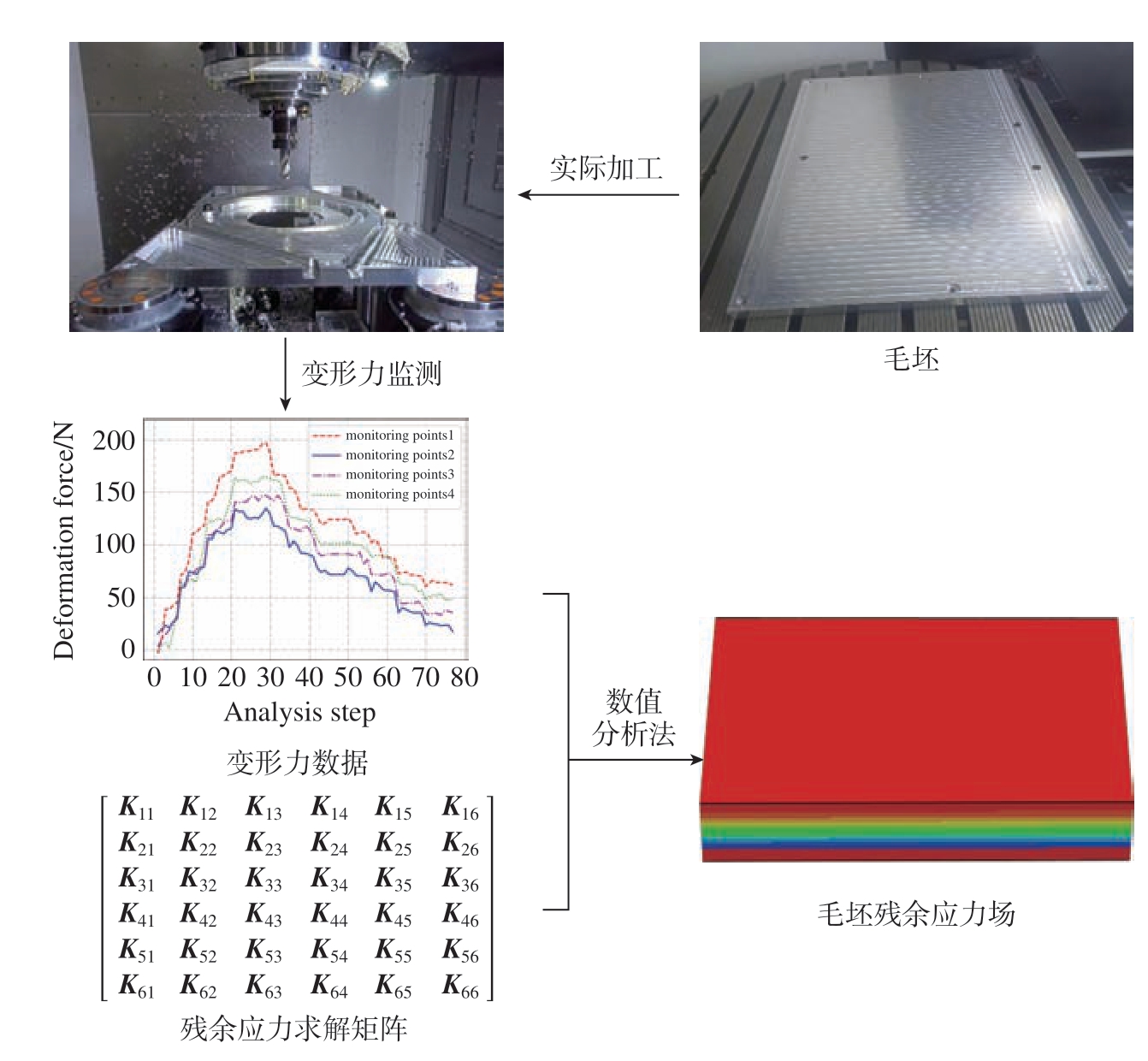

基于变形力可以根据反问题求解方法求解零件残余应力场,基本流程如下:根据残余应力场在线推断方法,在保证不影响零件最终尺寸的条件下,根据加工余量设计加工区域,用于重构残余应力场,之后在仿真环境下建立变形力与残余应力之间的求解矩阵K,在实际加工过程中,采集加工过程中产生的变形力数据F,最后通过变形力数据F 与求解矩阵K 重构毛坯的残余应力场σ,流程如图3所示。

图3 重构当前毛坯全局残余应力场流程图

Fig.3 Flow chart of reconstructing the global residual stress field of the current blank

2 试验过程与讨论

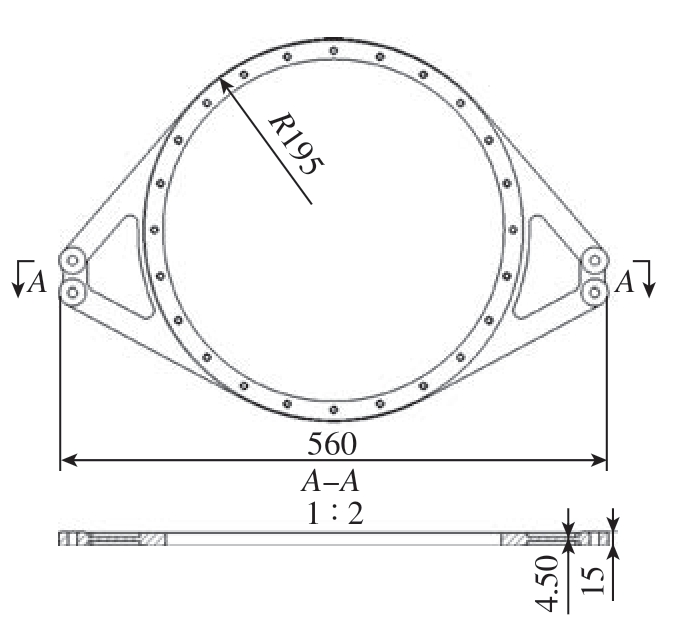

以某传扭转接盘为研究对象,材料为7475–T7351 铝合金,弹性模量与泊松比分别为71.7 GPa 和0.33,零件长约560 mm,宽约400 mm,最大厚度约15 mm,最薄厚度约4.5 mm,其几何形状如图4所示。

图4 零件几何形状(mm)

Fig.4 Geometry of part (mm)

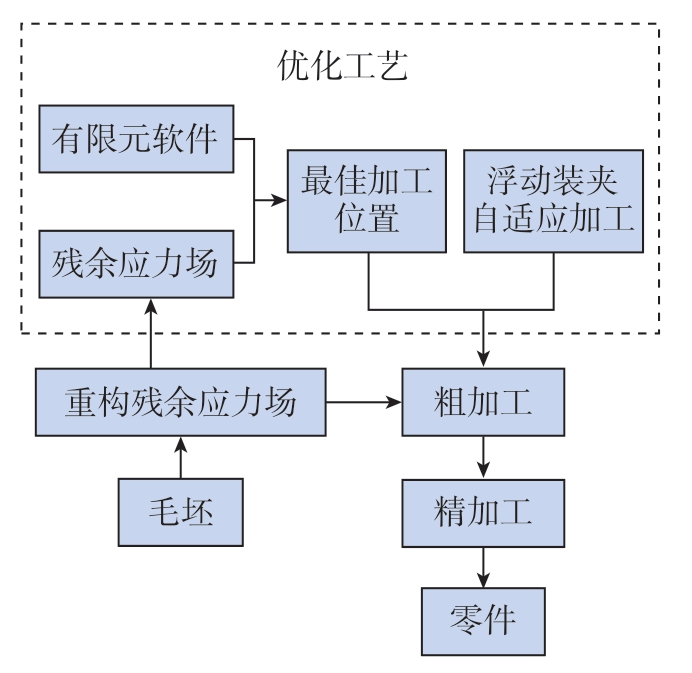

本文将加工过程划分为重构残余应力场、粗加工、精加工3 个阶段,如图5所示,首先在重构残余应力场阶段,基于变形力重构当前毛坯全局残余应力场,进而结合ABAQUS 有限元软件迭代优化,确定零件在毛坯中所处的最佳加工位置,实现粗加工过程中的余量分配,同时结合浮动装夹自适应加工方法[25],在粗加工过程中控制零件产生的加工变形。在精加工阶段,零件将被装夹在工作台上完成剩余的加工步骤,得到最终的零件。

图5 某传扭转接盘加工过程

Fig.5 Machining process of transmission reverse disc

2.1 重构残余应力场

根据毛坯尺寸与零件尺寸设计出用于重构残余应力场的零件,如图6所示,该零件留有充足余量,可以包络住最终所需的零件,不影响最终零件加工。

图6 用于重构残余应力场的零件

Fig.6 Parts used to reconstruct residual stress fields

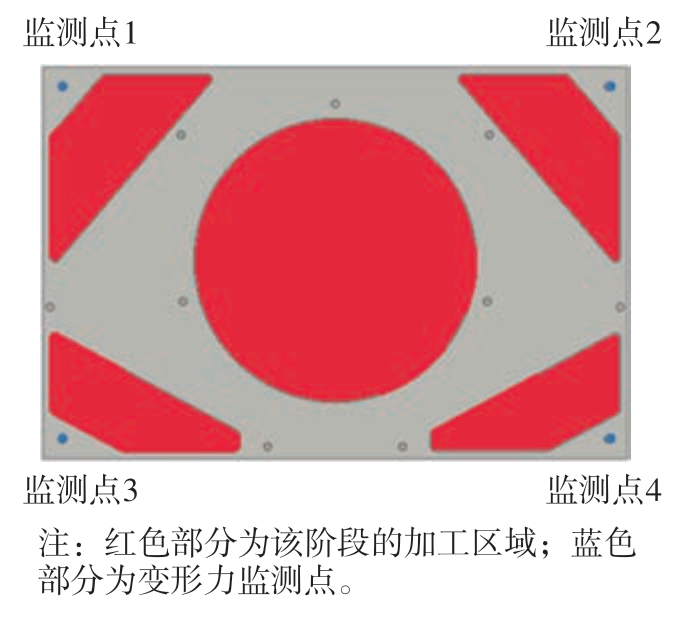

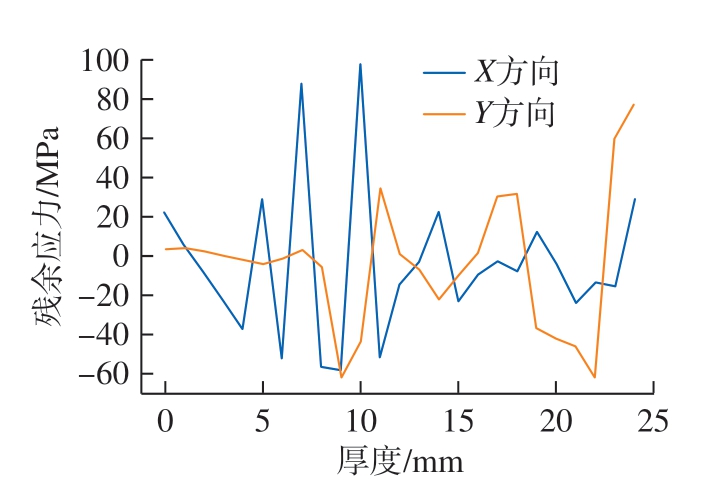

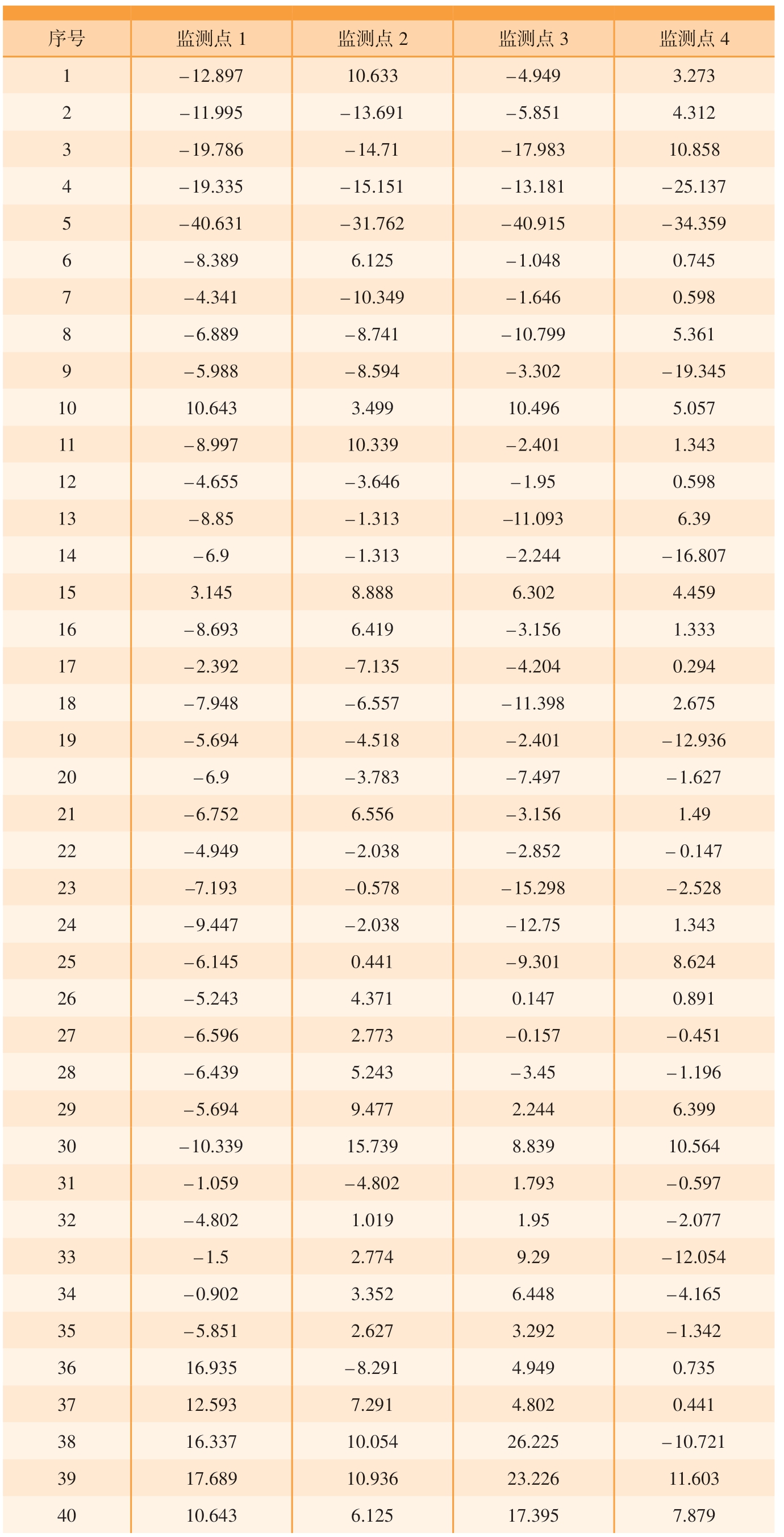

首先在仿真环境下建立变形力与残余应力之间的求解矩阵K(50×200),在实际加工过程中,采集加工过程中产生的变形力数据,采集数据的设备采用浮动夹具,该装备具有数据采集 (加工过程中采集的变形力数据如表1所示)、自适应装夹等多种功能,变形力监测布置如图7所示。将变形力数据表示为200×1 的矩阵,基于残余应力层分布假设 (毛坯每层的残余应力分布一致),通过变形力数据与求解矩阵重构毛坯的残余应力场 (式(4)),零件全局残余应力场的重构结果如图8所示。

图7 重构残余应力场

Fig.7 Reconstruct residual stress field

图8 毛坯全局残余应力重构结果

Fig.8 Results of global residual stress reconstruction of blank

表1 变形力数据

Table 1 Deformation force data N

序号监测点1监测点2监测点3监测点4 1–12.89710.633–4.9493.273 2–11.995–13.691–5.8514.312 3–19.786–14.71–17.98310.858 4–19.335–15.151–13.181–25.137 5–40.631–31.762–40.915–34.359 6–8.3896.125–1.0480.745 7–4.341–10.349–1.6460.598 8–6.889–8.741–10.7995.361 9–5.988–8.594–3.302–19.345 1010.6433.49910.4965.057 11–8.99710.339–2.4011.343 12–4.655–3.646–1.950.598 13–8.85–1.313–11.0936.39 14–6.9–1.313–2.244–16.807 153.1458.8886.3024.459 16–8.6936.419–3.1561.333 17–2.392–7.135–4.2040.294 18–7.948–6.557–11.3982.675 19–5.694–4.518–2.401–12.936 20–6.9–3.783–7.497–1.627 21–6.7526.556–3.1561.49 22–4.949–2.038–2.852–0.147 23–7.193–0.578–15.298–2.528 24–9.447–2.038–12.751.343 25–6.1450.441–9.3018.624 26–5.2434.3710.1470.891 27–6.5962.773–0.157–0.451 28–6.4395.243–3.45–1.196 29–5.6949.4772.2446.399 30–10.33915.7398.83910.564 31–1.059–4.8021.793–0.597 32–4.8021.0191.95–2.077 33–1.52.7749.29–12.054 34–0.9023.3526.448–4.165 35–5.8512.6273.292–1.342 3616.935–8.2914.9490.735 3712.5937.2914.8020.441 3816.33710.05426.225–10.721 3917.68910.93623.22611.603 4010.6436.12517.3957.879?

2.2 粗加工过程

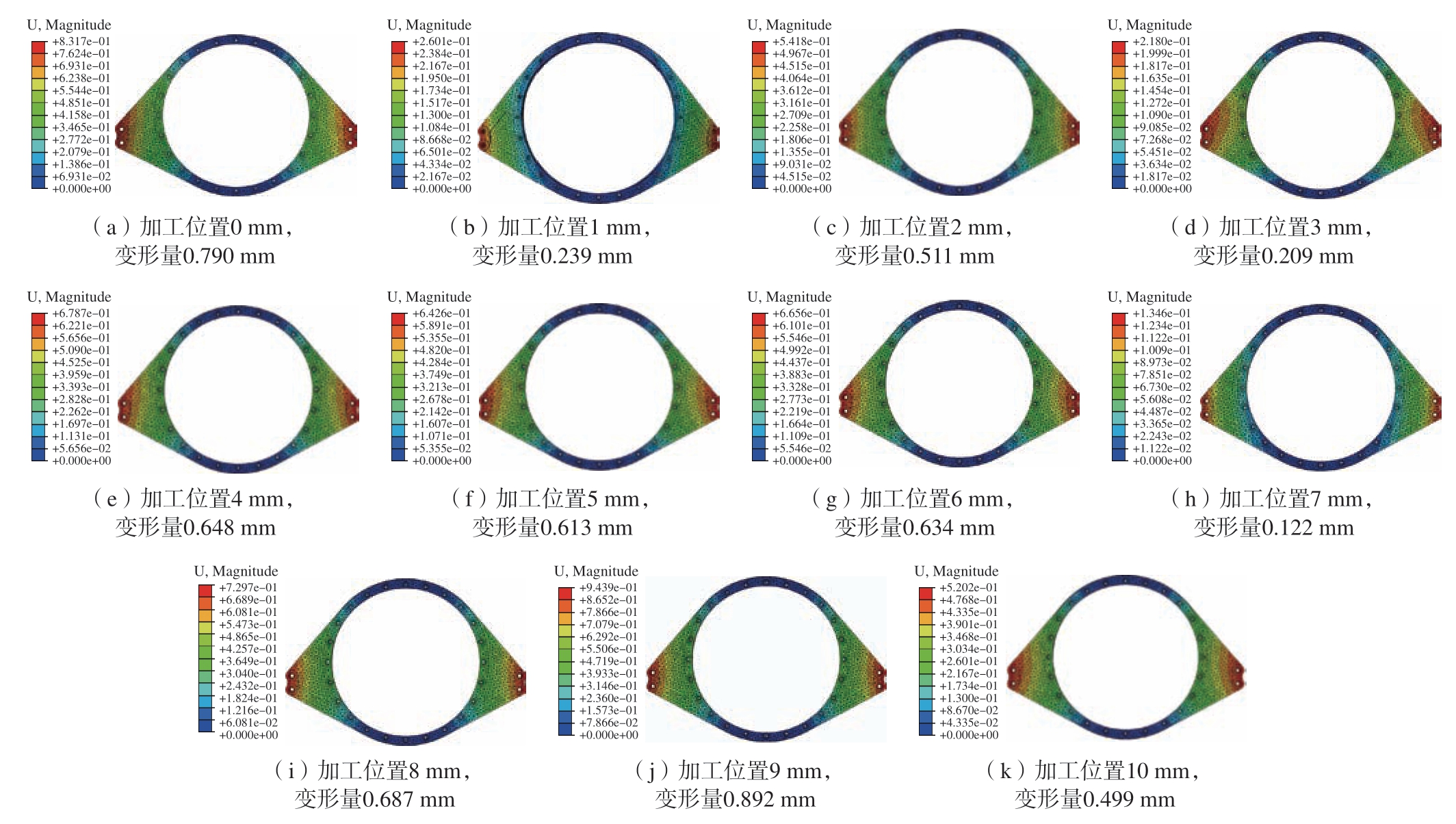

该传扭转接盘在厚度方向上,毛坯尺寸约是零件尺寸的1.6 倍,因此可通过优化零件在毛坯中的位置,实现对零件加工变形的控制。基于重构得到的残余应力数据,在ABAQUS仿真环境下进行变形仿真,根据零件在厚度方向的加工余量,以一定划分精度对零件进行网格划分,共得到11个加工位置,如图9所示。通过比较不同加工位置的加工变形大小,选择变形最小的加工余量分配策略,从仿真结果可以看出,当加工位置选择7 mm 时,即零件上层分配7 mm 加工余量时,加工变形最小(图9(h))。

图9 不同加工余量分配策略的加工变形仿真

Fig.9 Simulation of machining deformation with different machining allowance allocation strategies

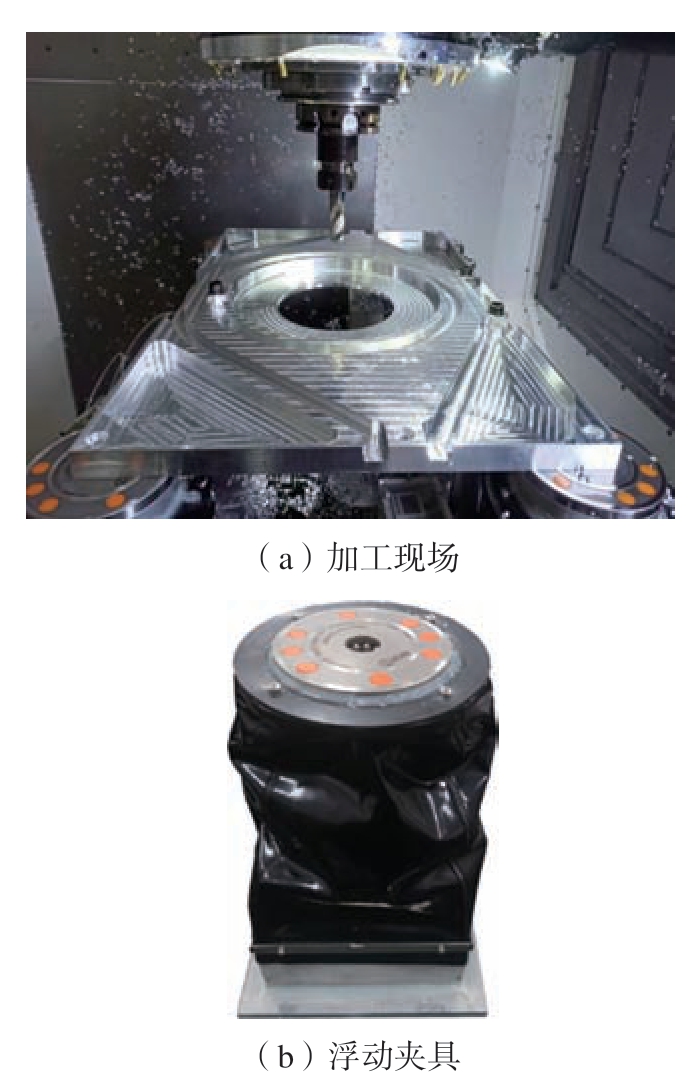

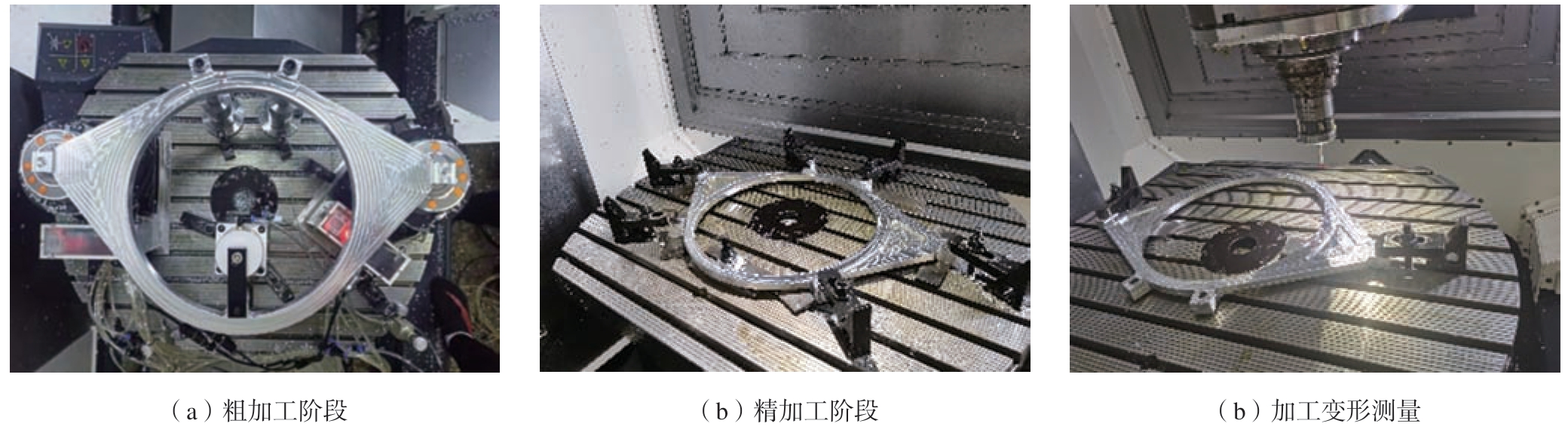

同时为进一步减小变形,在加工过程中还使用了浮动装夹自适应加工方法,将整个粗加工过程划分成若干个阶段,根据加工位置优化该零件为上层余量为7 mm,下层加工余量为3 mm,而精加工余量设置为2 mm,即在粗加工阶段上层加工5 mm,下层加工1 mm,粗加工阶段采用层加工工艺,每次向下加工1 mm,每加工完1 mm,打开浮动装夹,零件释放变形,再重新自适应装夹,在反复的释放变形过程中,减小零件产生的加工变形,加工现场如图10(a)所示。

2.3 精加工过程

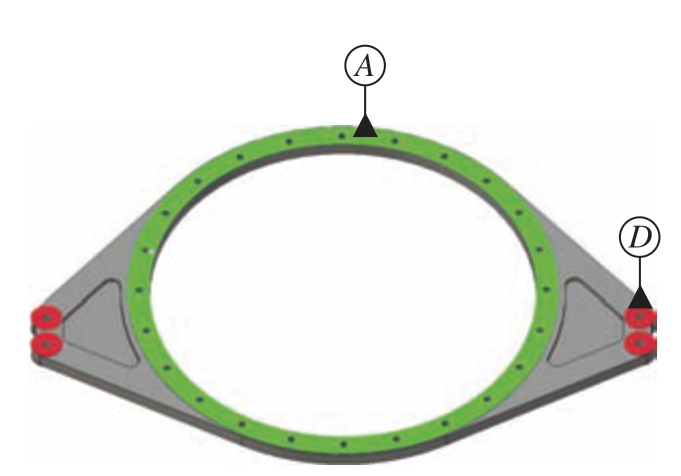

精加工是零件加工的最后一道工艺,对保证最终零件的加工质量至关重要。为保证精加工精度,零件需要以工作台为基准平面进行加工,同时零件的定位基准也应在粗加工结束后重修一次,保证零件在工作台上准确定位装夹,装夹布局如图10(b)所示,之后按照要求精铣外形,得到最终零件。最后测量零件的加工变形量,测量现场如图10(c)所示,根据设计要求,需要满足两个精度指标:基准A 的平面度小于0.15 mm;基准D 对基准A 的平行度小于0.12 mm。基准A 与基准D 的位置如图11所示,零件最终的加工精度:基准A 平面度为0.11 mm;基准D 对基准A 平行度为0.04 mm。

图10 零件加工

Fig.10 Parts manufacturing

图11 基准A 与基准D 位置示意图

Fig.11 Schematic diagram of position of base A and base D

根据零件以往的加工情况,主要采用固定装夹加工工艺方法,通过粗加工过程中正反两面反复修整基准去除余量进行零件变形控制,所能达到的加工变形控制精度:基准A 的平面度为0.2 mm;基准D 对基准A的平行度为0.2 mm。本文提出的加工变形控制方法,通过残余应力重构优化了零件在毛坯中所处的位置,本质上通过平均水平更低的残余应力保证了零件的整体变形控制水平;所采用的浮动装夹自适应加工方法在保证加工基准的基础上,通过释放并消除变形的方法,进一步提高了变形控制精度。可以看出,本文方法较以往的加工方法取得了更好的变形控制效果,并满足了零件的加工精度要求。

2.4 讨论

本文针对航空薄壁件加工变形问题,以某传扭转接盘作为研究对象,采用上述基于变形力的残余应力重构法对当前加工零件的初始残余应力场进行推断,进而结合浮动装夹加工工艺实时调整优化加工变形控制策略,将由不确定性因素导致的加工变形精确预测难题转化为基于变形力监测数据等确定性因素的问题求解,实现变形的有效控制,但本文方法仍有两点需要注意。

(1)本文方法中,残余应力场重构阶段中的求解矩阵K 通过仿真环境获得,仿真环境中的设置应尽量接近实际环境,以确保所重构的残余应力可有效指导零件的加工变形控制。

(2)复杂的加工环境给变形力的精确测量带来了挑战,极易导致变形力的测量产生较大的误差。潜在的解决方法包括在残余应力场重构中引入正则化项,提升残余应力场重构的准确性,这也是本文后续的研究内容。

3 结论

本文针对航空薄壁板类零件的加工变形问题展开研究,并通过对某传扭转接盘的工艺研究与实际加工,得出两点结论。

(1)基于监测变形力数据,采用最新的重构毛坯全局残余应力场方法,在线求解了当前零件毛坯的残余应力场。该方法为毛坯全局残余应力的获取提供了新思路,可有效结合多种加工变形控制方法,指导零件的加工变形控制。本文分析了加工位置对加工变形的影响,根据重构的残余应力场,结合仿真软件得到不同加工位置的加工变形情况,进而确定了最优加工位置,控制了加工变形,将由不确定性因素导致的加工变形精确预测难题转化为基于变形力监测数据等确定性因素的问题求解,最终零件基准A 的平面度为0.11 mm,基准D 对基准A 平行度为0.04 mm,满足加工精度要求。

(2)通过使用浮动装夹自适应加工工艺,在切削加工的间隙监测零件的加工变形力,在保证定位基准的前提下松开装夹,释放工件的加工变形,并自适应调整装夹后夹紧工件,通过进一步的加工消除工件变形。本文将该方法应用于传扭转接盘的加工变形控制,得到了良好的加工变形控制效果。此外,该方法同样可应用于其他结构零件的加工变形控制,如航空发动机盖板、结构件等。

[1]史昊天,张东风,杨俊学,等.航空铝合金薄壁件批量加工工艺探究[J].北华航天工业学院学报,2021,31(3): 11–13.

SHI Haotian,ZHANG Dongfeng,YANG Junxue,et al.Batch processing technology for thin-walled parts of aviation aluminum alloy[J].Journal of North China Institute of Aerospace Engineering,2021,31(3): 11–13.

[2]巫成.航空铝合金铣削仿真及薄壁框件加工变形的研究[D].兰州: 兰州理工大学,2021.

WU Cheng.Research on milling simulation of aviation aluminum alloy and machining deformation of thin-walled frame parts[D].Lanzhou: Lanzhou University of Technology,2021.

[3]关智洪.面向航空薄壁件的铣削加工动态特性仿真与实验分析[D].沈阳: 东北大学,2019.

GUAN Zhihong.Simulation and experimental analysis of dynamic characteristics in milling process for aeronautical thin-wall parts[D].Shenyang: Northeastern University,2019.

[4]王志厚.薄壁零件加工中防止变形的措施[J].宝成技术,1991(2): 20–37,8.

WANG Zhihou.Measures to prevent deformation in machining thin wall parts[J].Baocheng Technology,1991(2): 20–37,8.

[5]林勇,罗育果,汤立民.航空薄壁弧形框加工变形控制方法研究[J].机械设计与制造,2012(2): 107–109.

LIN Yong,LUO Yuguo,TANG Limin.Research on machining deformation control methodology for thin-wall arc shaped frame[J].Machinery Design &Manufacture,2012(2):107–109.

[6]WANG Z J,CHEN W Y,ZHANG Y D,et al.Study on the machining distortion of thinwalled part caused by redistribution of residual stress[J].Chinese Journal of Aeronautics,2005,18(2): 175–179.

[7]CERUTTI X,ARSENE S,MOCELLIN K.Prediction of machining quality due to the initial residual stress redistribution of aerospace structural parts made of low-density aluminium alloy rolled plates[J].International Journal of Material Forming,2016,9(5): 677–690.

[8]ABDULLAH R.Hybrid deflection prediction for machining thin-wall titanium alloy aerospace component[D].Melbourne: RMIT University,2011.

[9]林锋,姚婉,秦国华,等.飞机整体结构件加工变形的初始残余应力–初始几何误差耦合影响与控制[J].兵工学报,2021,42(12): 2731–2742.

LIN Feng,YAO Wan,QIN Guohua,et al.Coupling effect of initial residual stress–initial geometric error on machining deformations of aeronautical monolithic components and its control[J].Acta Armamentarii,2021,42(12):2731–2742.

[10]孙启梦,李蓓智,周亚勤,等.极大径厚比薄壁件的加工变形仿真与试验研究[J].东华大学学报(自然科学版),2022,48(1):85–92.

SUN Qimeng,LI Beizhi,ZHOU Yaqin,et al.Simulation and experimental research on machining deformation of thin-walled parts with large diameter to thickness ratio[J].Journal of Donghua University (Natural Science),2022,48(1): 85–92.

[11]张春燕,许丰,程德俊,等.薄壁件加工变形仿真及工艺参数优选[J].组合机床与自动化加工技术,2020(6): 154–158.

ZHANG Chunyan,XU Feng,CHENG Dejun,et al.Simulation of machining deformation and optimization of process parameters for thin-walled parts[J].Modular Machine Tool &Automatic Manufacturing Technique,2020(6): 154–158.

[12]MAXWELL A S,TURNBULL A.Measurement of residual stress in engineering plastics using the hole-drilling technique[J].Polymer Testing,2003,22(2): 231–233.

[13]张鹏飞.国产铝合金构件横截面残余应力分布研究——6061–T6 焊接成型箱型截面[D].西安: 西安工业大学,2021.

ZHANG Pengfei.Research on residual stress distribution of cross section of domestic aluminum alloy components—6061–T6 box-section[D].Xi’an: Xi’an Technological University,2021.

[14]BENDEK E,LIRA I,FRANÇOIS M,et al.Uncertainty of residual stresses measurement by layer removal[J].International Journal of Mechanical Sciences,2006,48(12):1429–1438.

[15]杜吉星,杨吟飞,朱金鹏,等.面向应力剥层测量的铝合金电解工艺研究[J].工具技术,2019,53(7): 50–55.

DU Jixing,YANG Yinfei,ZHU Jinpeng,et al.Research on aluminum alloy electrolysis process for stress stripping measurement[J].Tool Engineering,2019,53(7): 50–55.

[16]CHEN X,YAN J,KARLSSON A M.On the determination of residual stress and mechanical properties by indentation[J].Materials Science and Engineering: A,2006,416(1–2): 139–149.

[17]卜家贺,冯露,张静.残余应力及尺寸效应对纳米压痕力学性能的影响研究[J].应用力学学报,2020,37(6): 2325–2331,2690.

BU Jiahe,FENG Lu,ZHANG Jing.Effect of residual stress and size effect on the mechanical properties of nanoindentation[J].Chinese Journal of Applied Mechanics,2020,37(6): 2325–2331,2690.

[18]KIRCHLECHNER C ,MARTINSCHITZ K J,DANIEL R,et al.X-ray diffraction analysis of three-dimensional residual stress fields reveals origins of thermal fatigue in uncoated and coated steel[J].Scripta Materialia,2010,62(10): 774–777.

[19]方杰,陈平,高攀,等.2024 铝合金喷丸残余应力松弛规律研究[J].机械强度,2022,44(4): 808–812.

FANG Jie,CHEN Ping,GAO Pan,et al.Relaxation rule for shot peening residual stress of 2024 aluminum alloy[J].Journal of Mechanical Strength,2022,44(4): 808–812.

[20]JAVADI Y,AKHLAGHI M,NAJAFABADI M A.Using finite element and ultrasonic method to evaluate welding longitudinal residual stress through the thickness in austenitic stainless steel plates[J].Materials &Design,2013,45: 628–642.

[21]王晓,李国爱,王亮,等.淬火水温对铝合金残余应力影响规律的超声表征[J].有色金属工程,2021,11(12): 1–7.

WANG Xiao,LI Guoai,WANG Liang,et al.Ultrasonic evaluation of effect of temperature of quenching water on residual stress of aluminum alloy[J].Nonferrous Metals Engineering,2021,11(12): 1–7.

[22]JIANG W C,WOO W,AN G B,et al.Neutron diffraction and finite element modeling to study the weld residual stress relaxation induced by cutting[J].Materials &Design,2013,51: 415–420.

[23]王宇,耿长建,由宝财,等.基于中子衍射技术的涡轮后机匣内部残余应力评估[J].航空发动机,2022,48(3): 116–120.

WANG Yu,GENG Changjian,YOU Baocai,et al.Assessment of interior residual stress of turbine rear casing based on neutron diffraction technology[J].Aeroengine,2022,48(3): 116–120.

[24]ZHAO Z W,LIU C Q,LI Y G,et al.A new method for inferencing and representing a workpiece residual stress field using monitored deformation force data[J].Engineering,2022.

[25]LI Y G,LIU C Q,HAO X Z,et al.Responsive fixture design using dynamic product inspection and monitoring technologies for the precision machining of large-scale aerospace parts[J].CIRP Annals,2015,64(1):173–176.