风扇和压气机叶片是航空发动机的核心零件,其制造品质直接影响发动机的服役性能和寿命。在国内,叶片毛坯目前主要通过精锻加工而成,在制造过程中由于加工工艺复杂、毛坯一致性差、装夹定位精度不高等问题,使得叶片的加工精度差、效率低、废品率高[1-2]。数字化自适应加工是一种利用数字化检测手段,对毛坯进行快速检测和定位,并实现数字化检测、模型重构、数控一体化加工的技术,可以有效地提高航空发动机叶片类零件的制造精度、加工效率和自动化水平[3-5]。

国内外对于叶片自适应加工技术进行了大量的研究应用[6-10],但是对叶片数字化自适应加工过程中的产品质量控制研究甚少,因此有必要开展该方面的研究。

1 某型精锻叶片数字化自适应加工线简介

某型叶片数字化自适应加工线旨在突破并解决精锻叶片自动化生产线建设中的硬装夹定位、自适应铣削和光学测量等关键技术,建成国内领先的精锻叶片机械加工自动化生产示范线,该自动线具备自感知、自适应、自诊断、自决策、自修复功能,在精锻叶片加工过程中,实现了集成化、数字化、自动化、智能化的要求,保证精锻叶片的高效、优质、柔性制造,最终实现在加工过程中无人操作,少人值守的目标 。

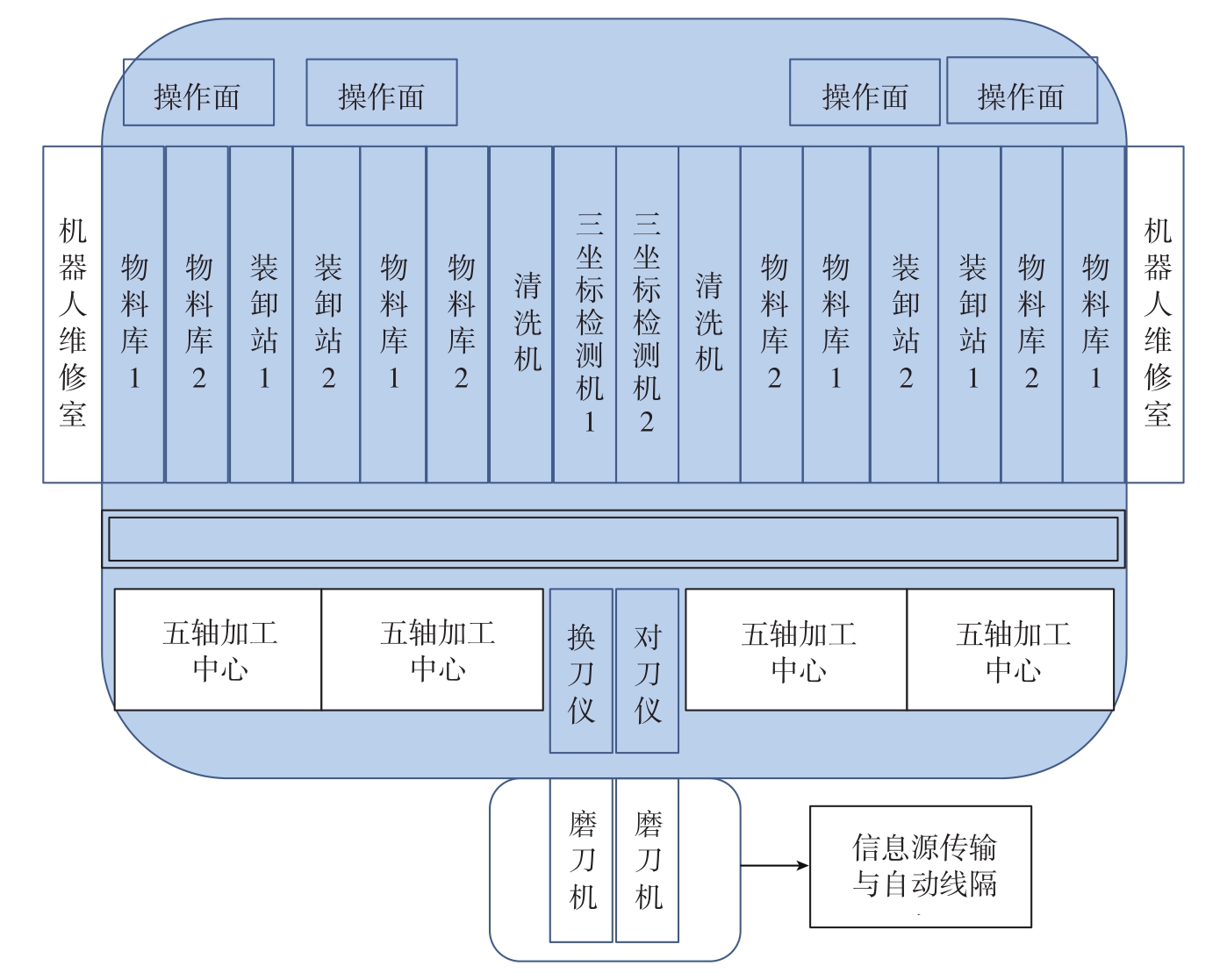

整条线占地面积30m×11m;主要设备有4台LX051五轴叶片加工中心、2台ABB 轨道机器人、2台CORE-DS光学测量机、SOFLEX单元控制器、2台清洗机、4个准备工作站、10个托盘料仓(可放置300个转接盘)和主操控站。该生产线的功能布局如图1所示。

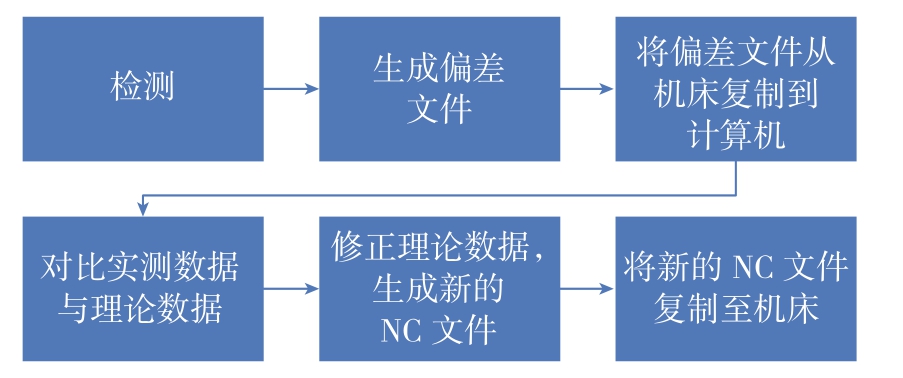

为提高叶片零件加工质量,生产线采用自适应加工技术。自适应加工通过在线检测叶片叶型实际数据,利用专业软件对比实测数据与理论数据之间的差异。根据差异对叶片三维模型或加工轨迹进行修改,生成新的加工程序。采用自适应修正后的程序,既能满足零件尺寸公差要求,又能保证与非加工部位的相对关系,修正叶片毛料不一致带来的加工误差 。基于RCS软件的自适应加工流程,整个过程自动完成,无人工参与,自适应流程如图2所示。

2 某型精锻叶片数字化自适应加工质量控制分析

针对某型精锻叶片数字化自适应加工中的质量控制,同时根据国军标GJB9001C-2017[11]和加工线的实际情况,在精锻叶片的数字化自适应加工质量控制中,需要重点管控的关键点在于:

(1)数字化自适应精锻叶片加工线的支持过程质量管控;

(2)数字化自适应精锻叶片加工线的运行过程质量管控;

(3)数字化自适应精锻叶片加工线的检测与质量控制。

图1 某型叶片数字化生产线功能布局

Fig.1 Function layout of type blade digital production line

图2 自适应流程

Fig.2 Adaptive flow

3 数字化自适应精锻叶片加工线的支持过程质量管控研究

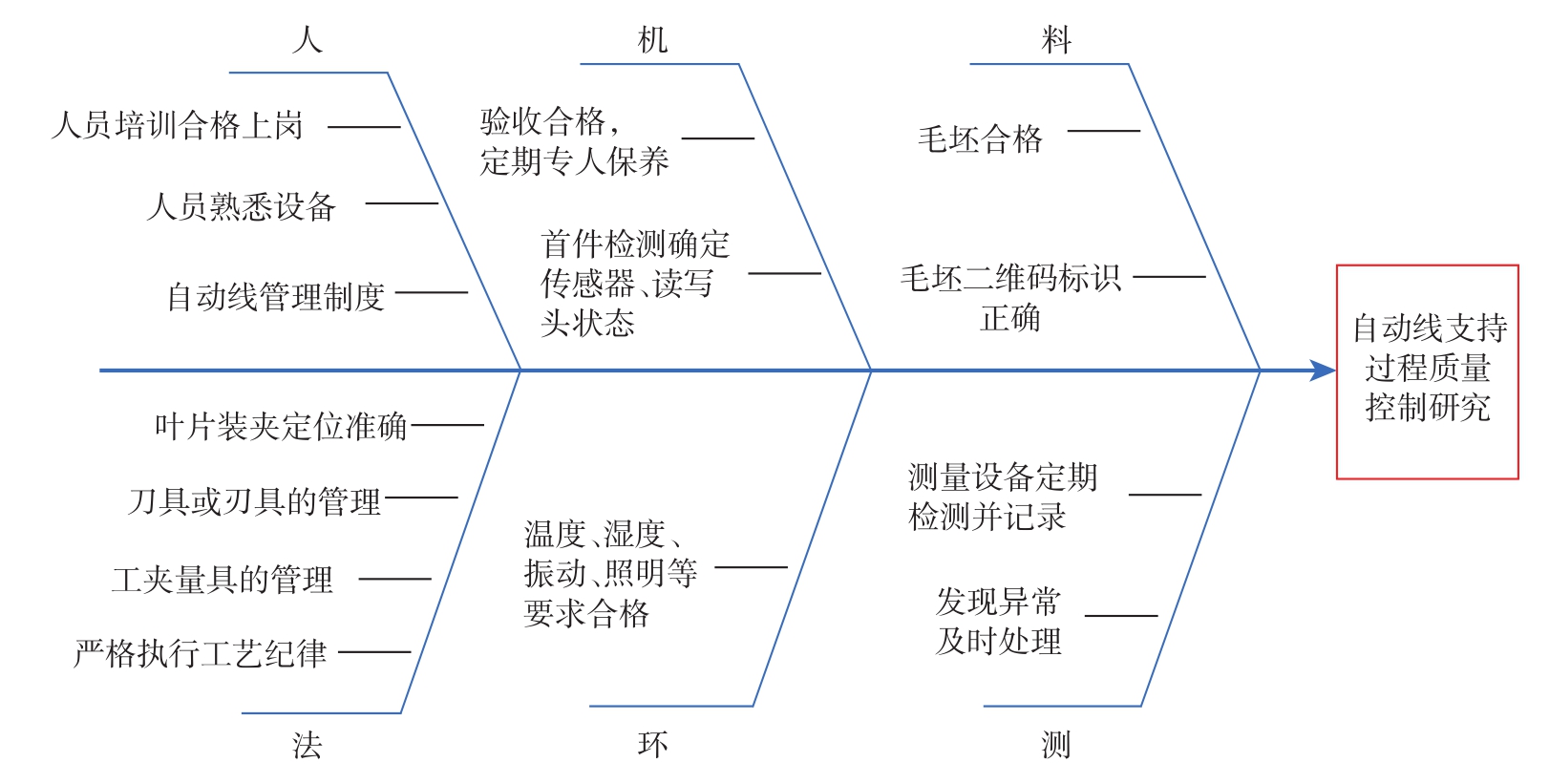

利用5M1E分析法研究精锻叶片数字化自适应加工线的支持过程质量控制,分析可知影响产品加工质量的因素主要体现在人员、机床、材料、方法、环境和测量等6方面。因此,为了控制叶片的质量需要从以上6个方面采取控制措施控制工序质量,如图3所示。

4 数字化自适应精锻叶片加工线的运行过程质量管控研究

4.1 精锻叶片数字化自适应加工单一数据源的控制

某型精锻叶片数字化生产线是通过单一数据源的建立与录入,来实现对4台加工中心的工艺控制。因此叶片自动化线应遵循单一数据源工艺设计模式,即所有数据(数模)均应来源于设计师单位提供的叶片数据模型或工艺人员按照设计图纸名义尺寸构建的叶片数据模型。例如编制自动化单元各工步数控加工程序所用的数据模型,以及设计工装所需的数据模型,都应该是从叶片数据模型转化而来。

4.2 工艺文件的管理

叶片数字化生产线涉及的工艺文件主要指工艺规程、操作指导卡、工艺评审、首件鉴定等。为了保证自动线工艺文件的准确性需要采用以下措施进行控制:

(1)在文件编制时应遵循单一数据源工艺设计模式,保持与设计图一致,同时为了便于区分自动线和普通设备生产用的工艺文件,在采用自动线生产的零件名称后边添加“自动线”字样。零件在进行批量加工前需要通过工艺评审和首件鉴定。

(2)针对叶片自动化加工过程中程序保证、设备自检测的尺寸或检测结果,需要在工序中注明首末件检测要求或刀具换刀点,数控程序确认合格后方可正式投入使用,以获得质量可靠的叶片。同时对于一些有特殊要求或重要的工序,为便于指导现场,工艺人员应编制详细的操作指导卡。

(3)工艺规程的标识应按照相关技术文件进行,如关键件、重要件、关键工序、SJDX、GYDX等。毛料需二维码标识,同时加工的零件应按设计要求在相应的位置进行标记。

(4)经过工艺评审和首件鉴定合格后的零件,涉及的数字化自适应加工线的工艺文件应当固化,如需更改要进行工艺验证,试加工合格后进行正式更改,必要时提请工艺评审和首件鉴定合格后方可进行更改。

(5)某型精锻叶片数字化自适应加工线引进时,已自带该型叶片的工艺数控模块,现场应用中工艺人员根据零件从系统中调入该型叶片的模块,必要时进行删减,对工艺模块删减的正确与否需要进行审批控制。

图3 叶片加工线的支持过程控制要素

Fig.3 Support process control elements of the blade processing line

4.3 数字化自适应精锻叶片加工线的数据管理

数控程序的储存管理:精锻叶片的自适应加工采用的数控程序使用前需经过确认,由单位的数控程序管理员进行备份保存。

加工过程数据:叶片自动化线生产过程数据由系统自动保存,系统管理人员应定期或不定期对系统中的数据进行检查与维护,并进行数据的转移或备份。

产品质量数据:对于自动化线加工产品的检测数据,从系统调出并打印,同时由操作者和检验人员签字、盖章并归档。加工过程中出现的特殊情况,应由操作者和检验者进行记录并保存。

数据的交换接口和信息格式:自动线的产品数据交换接口和信息格式,需要在自动线设计时进行明确,在自动线验收时调试合格,方可进行生产。

5 数字化自适应精锻叶片加工线加工的检测与质量控制

5.1 数字化自适应精锻叶片加工线的加工过程质量控制

在加工过程中,为了保证加工线的正常运行及其制造质量,需要对系统运行状态及其加工过程进行自动检测与监控。加工过程的检测与控制包括:工件加工质量、刀具的磨损与破损等。例如:根据数字化自适应加工线前期工艺试验数据,确定不同刀具的加工寿命。通过监控刀具寿命,及时更换、调用新刀具,将使用后的刀具进行标定,控制加工质量。

通过加工过程检测数据的收集、分析,采用质量控制(SPC)进行监控,对超差零件进行报警。通过采用自动SPC控制技术,将事后处理改为事前预防,确保叶片进排气边轮廓度、表面粗糙度、位置度达到设计要求。

某型精锻叶片自适应加工线SPC控制的主要步骤:

(1)将叶片在夹具上可靠定位,进入机床由雷尼绍测头检测和修正加工基准。

(2)加工过程中测量与自适应拟合叶型进出气边与转接。

(3)对叶片的关键尺寸进行在线加工检测与全自动系统补偿。

(4)叶片加工完成后,采用三坐标进行检测。若零件合格,则自动分配下一个零件进行加工;在有人值守的情况下,若零件不合格,则系统提示红色报警,长时间不处理,工作任务堆积生产线停止。在无人值守的情况下,自动线不进行合格判断,直接开始加工下一个叶片,同时对不合格品进行红色标识。

5.2 数字化自适应精锻叶片加工线的自动检测方法和不合格品的控制

数字化自适应加工线产品检测主要采用CORE-DS型白光测量机(图4),使用检测夹具对零件进行装夹。零件一次装夹,实现所有加工尺寸检测。在零件上建立测量基准,消除装夹引起的基准误差,保证检测的准确性。通过CORE-DS型白光测量机应用,可以准确地测量小圆弧,取代原定性的目视检测,同时,提高了检测效率。因此,为保证产品检测结果的可靠性,需要关注白光测量机的检定、维护保养及检测夹具的状态等关键环节的管控。

自动线生产中出现不合格品时应立即进行原因分析,若连续出现3件同一特性的不合格品应停线分析,采取预防措施后方可恢复生产。

不合格品从自动线下线后,必须与其他状态产品分开存放并进行状态标识。在经过审批后方可流入后续工序进行加工或入库。

图4 CORE-DS 型白光测量机

Fig.4 CORE-DS white light measuring machine

6 结论

某型航空发动机精锻叶片数字化自适应加工线的成功实践,为数字自动化加工质量控制积累了丰富的经验:

(1)通过控制人、机、料、法、环、测,可以为精锻叶片的自适应加工提供有力的支持过程质量控制;

(2)通过单一数据源的控制、工艺文件和加工线的数据管理,有效地控制了加工过程的产品质量;

(3)通过自动检测和不合格品的控制为加工检测质量控制提供了有效保障,获得了优质的发动机叶片。

参 考 文 献

[1]李海宁,赵赟, 史耀耀 ,等 航空发动机风扇/压气机叶片制造关键技术[J].航空制造技术, 2013, 56(16): 34-36.

LI Haining, ZHAO Yun, SHI Yaoyao, et al.Aero-engine fan /compressor blade manufacturing key technologies[J].Aeronautical Manufacturing Technology, 2013, 56(16): 34-36.

[2]刘维伟.航空发动机叶片关键制造技术研究进展[J].航空制造技术, 2016, 59 (21): 50-56.

LIU Weiwei.Aeroengine blade manufacturing technology research advances[J].Aeronautical Manufacturing Technology, 2016, 59(21): 50-56.

[3]任军学,冯亚洲,米翔畅,等.航空发动机精锻叶片自适应数控加工技术[J].航空制造技术, 2015, 58(22): 52-55.

REN Junxue, FENG Yazhou, MI Changxiang, et al.Aero-engine precision forging blade adaptive numerical control technology[J].Aeronautical Manufacturing Technology, 2015, 58(22): 52-55.

[4]蔺小军,陈悦,王志伟,等.面向自适应加工的精锻叶片前后缘模型重构[J].航空学报, 2015, 36(5): 1695-1703.

LIN Xiaojun, CHEN Yue ,WANG Zhiwei, et al.Reconstruction of the front and rear edge of precision-forged blade with adaptive machining[J].Acta Aeronautica et Astronautica Sinica, 2015, 36(5): 1695-1703.

[5]李学哲,石照耀,陈洪芳,等.航空发动机叶片型面测量技术研究现状与趋势[J].北京工业大学学报, 2017, 43 (4): 557-565.

LI Xuezhe, SHI Zhaoyao, CHEN Hongfang, et al.State-of-art and trend of research on aeroengine blade profile measurement technology[J].Journal of Beijing University of Technology, 2017, 43(4): 557-565.

[6]BREMER C.Adaptive machining technology and data management for automated repair of complex turbine components with focus on bilks repair[J].International Symposium on Air Breathing Engines, 2007,18: 1-11.

[7]WALTON P.Adaptive machining for turbine blade repair [EB/OL].[2007-11-02](2015-10-05).http//www.mm sonline.com/articles/adaptive-machining-for-turbine-blade-repair.

[8]SULLY M.Delcam adaptive manufacturing problems and delivering a floral productivity advantage [EB/OL].[2012-11-02].http://theoac.ca/Storage/27/2255_Flexible_Mfg_System_and_Adatable_machining-Delcam-Nov_2012.pdf.

[9]GAO J, CHEN X, YILM A Z O, et al.An intergraded adaptive repair solution for complex aerospace components through geometry reconstruction[J].International Journal of Advanced Manufacturing Technology, 2008, 36(11-12): 1170-1179.

[10]陈贵林, 赵春蓉.航空发动机精锻叶片数字化生产线[J].航空制造技术, 2015, 58(22): 78-83.

CHEN Guilin, ZHAO Chunrong.Digital production line of precision forged blade for aeroengine[J].Aeronautical Manufacturing Technology,2015, 58(22): 78-83.

[11]中央军委装备发展部.GJB9001C-2017质量管理体系要求[S].北京: 中央军委装备发展部合同监管局, 2017.

Central Military Commissio.Equipment Development Department.GJB9001C-2017 quality management system requirements[S].Beijing:contract supervision bureau of the Ministry of equipment and development of the Central Military Commission,2017.