电阻点焊由于其适应性好、效率高以及操作简便等优势,被广泛应用于汽车、航空等工业领域。目前,电阻点焊在钢制车体的点焊连接中应用较为成熟。但电阻点焊对于铝合金而言却存在着能量损耗大、电极粘接、电极维修频繁等一系列问题[1]。有人认为铝合金的电阻点焊因为有短暂液相的存在会形成金属间化合物夹层,严重影响焊接接头质量[2]。流动摩擦点焊作为一种新型单点焊接技术,大有取代电阻点焊的趋势。该工艺能够大量减少焊接能量消耗,避免了电阻点焊过程中出现的金属间化合物夹层。但流动摩擦点焊相对于电阻点焊(小于1s)而言时间过长(3~10s甚至更长)[3]。

6061铝合金是一种具有中等强度、良好的抗腐蚀性和可焊接性的6×××系铝合金,其薄壁轧制板材被广泛用于汽车车体的薄壁结构制造中[4]。流动摩擦点焊,又称无针搅拌摩擦点焊,可避免常规搅拌摩擦点焊固有缺陷“匙孔”,能有效提高焊接接头力学性能[5-7]。本文基于下压力、焊接时间、焊接转速3个工艺参数,分析了不同工艺参数条件对1mm厚6061-T6流动摩擦点焊接头组织及焊点剪切性能的影响规律。

1 试验材料及方法

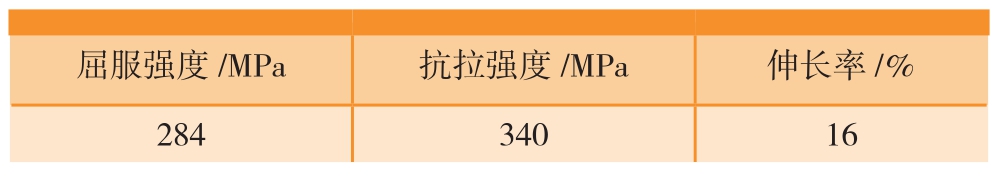

试验材料为1mm厚AA6061轧制板材,热处理状态为T6(固溶+完全人工时效)。其室温拉伸性能与化学成分如表1和表2所示。

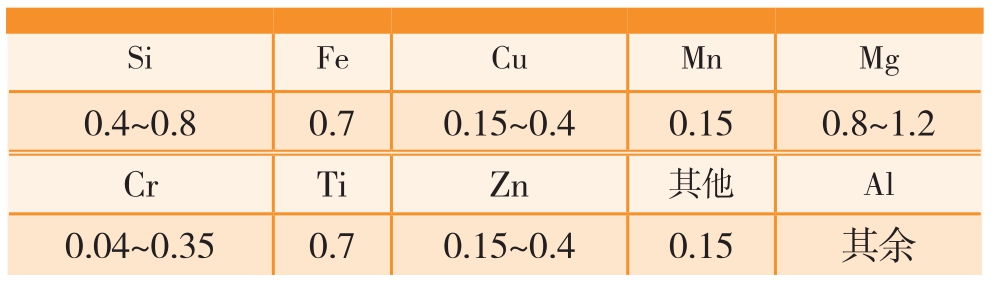

流动摩擦点焊试验在自主研发的双面流动摩擦点焊机床上进行,如图1所示。搅拌头几何形状参数为:轴肩直径10mm,表面3螺旋线,沟槽深度0.5mm。依据GB/T 15111-94《点焊接头剪切拉伸疲劳试验方法》设计加工试样,尺寸为140mm×40mm,如图2所示,所有点焊均采用搭接形式,搭接部分宽度40mm,点焊在搭接板的中间部分完成,搅拌头逆时针旋转。

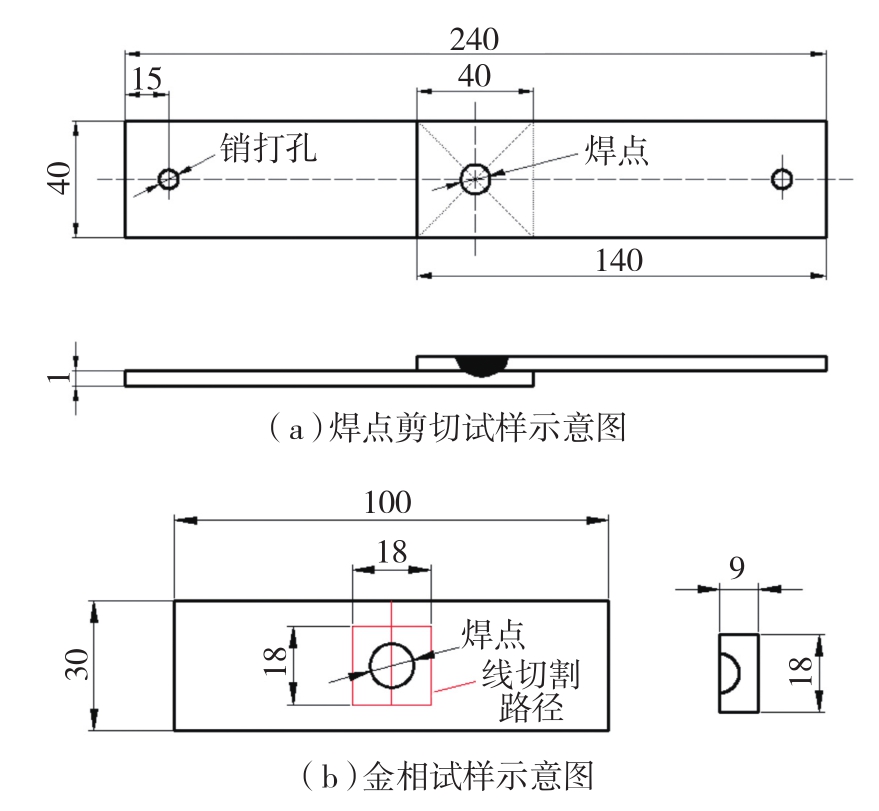

每组焊接参数焊接4个试样,3个用于力学性能测试,另外一个用于金相试验。本文研究的工艺参数如表3所示。

剪切性能在WDW-200H拉伸试验机上测得,加载速率为0.01mm/min;金相试样经研磨抛光后用混合酸(体积比为HF∶HCl∶HNO3∶H2O=2∶3∶5∶90)进行腐蚀,并在徕卡DMI5000M型显微镜上观察。

2 试验结果与讨论

2.1 焊接接头微观组织分析

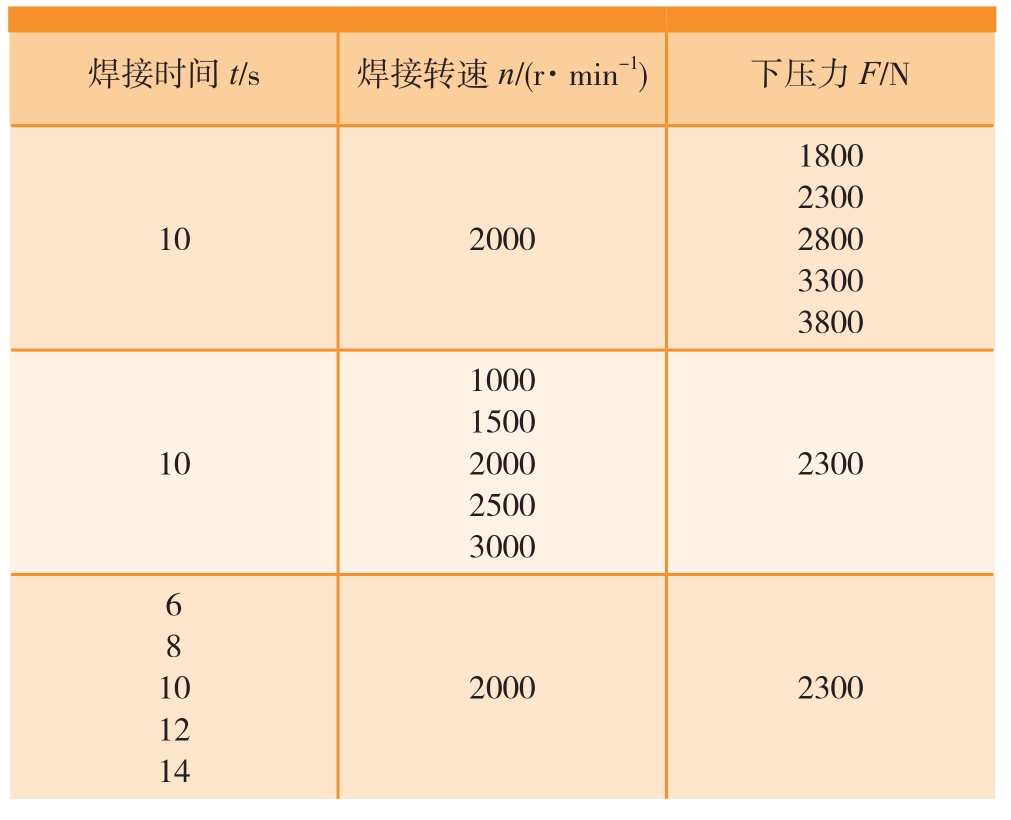

表1 6061-T6铝合金室温拉伸性能

表2 6061-T6铝合金名义化学成分(质量分数) %

图1 双面流动摩擦点焊设备及工装

Fig.1 Schematic illustration of double face friction flow welding machine and setting of work fixtures

图2 试样制备示意图

Fig.2 Schematic illustration of the specimen

表3 流动摩擦点焊工艺参数

图3是在下压力为2300N、焊接转速为2000r/min、焊接时间为10s的工艺参数下,1mm厚6061-T6铝板流动摩擦点焊焊接接头的横截面组织形貌。从图3(a)中可以看出,6061-T6铝板流动摩擦点焊焊接接头焊缝从上板直接贯穿到下板中,焊缝整体呈现“碗状”,且在上表面存在浅坑,深度约为0.5mm,浅坑的出现是由搅拌头对处于热塑性状态的母材进行挤压导致的。经金相腐蚀后,可以观察到焊接接头主要由4部分组成,即母材区(BM)、热影响区(HAZ)、热机影响区(TMAZ)和焊核区(SZ)。如图3(b)所示的焊核区在摩擦热和搅拌头的机械作用下,发生了动态再结晶,形成细小的等轴晶,并有强化相析出[8],并且呈显著弥散化和均匀化分布。图3(c)所示的热机影响区由于受到焊核区塑化金属的挤压和热循环作用,其组织沿着搅拌头旋转周向发生变形,呈流线分布,靠近焊核区的晶粒发生了破碎和变形,远离焊核区的晶粒受到塑化金属的热影响,晶粒稍有增大,晶内可见呈弥散状的析出相。远离焊核区的热影响区的组织如图3(d)所示,该区域组织主要受到焊接过程中热循环的作用,晶粒形态基本不发生变化,但局部晶粒发生粗化,晶内析出相较少。母材区如图3(e)所示,晶粒沿轧制方向变形,并有较粗大的析出相。

2.1.1 下压力对焊接接头形貌的影响

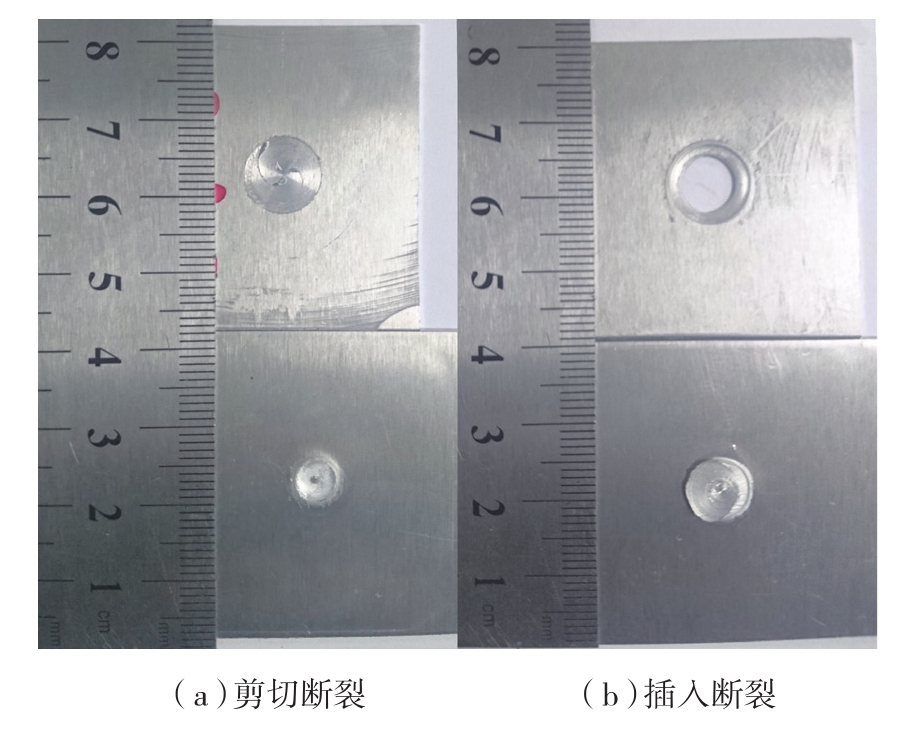

研究发现焊缝两侧的界面会发生向上或向下的迁移,这种迁移会在界面边缘产生“Hook”缺陷,其主要原因是由搅拌头的形状和焊接工艺参数共同作用导致的,其中轴肩下压量对流动摩擦点焊焊接接头的力学性能产生较大影响[9]。本文采用下压力来控制轴肩下压量,图4所示为不同下压力时焊接接头的形貌,转速均为2000r/min,焊接时间为10s。当下压力F≤2300N时,“Hook”缺陷并未上翘至上板顶端,接头发生剪切断裂,即沿着上下板焊接界面发生撕裂,如图5(a)所示,这是由于轴肩下压力较小,焊核区的塑化金属受到向下挤压力小,未产生严重上翘变形。但是当下压力为1800N时,由于轴肩对塑性金属挤压力小,导致上下板连接界面不够致密,存在缺陷,剪切性能差;当下压力F>2300N时,由于焊核区塑化金属受到较大的向下挤压力,塑化金属向上板流动,并发生严重上翘变形,导致“Hook”缺陷上翘至上板顶端。发生插入断裂,即从上板表面沿着“Hook”缺陷发生断裂,如图5(b)所示。

图3 焊点接头宏观形貌与各区域微观组织图像

Fig.3 Weld structure and close-up views of each region in weld structure

图4 不同下压力下的焊接接头形貌

Fig.4 Weld structure under different down force

图5 两种断裂模式

Fig.5 Two fracture mode observed

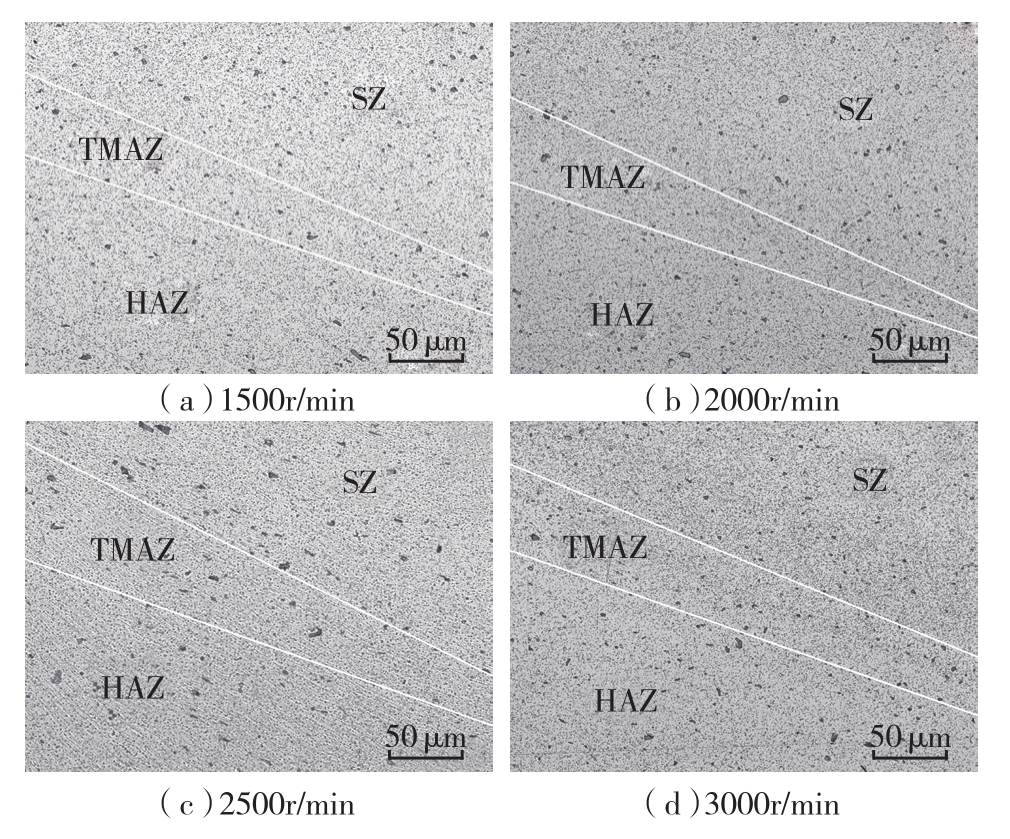

2.1.2 焊接转速对焊接接头组织的影响

图6为下压力为2300N、焊接时间为10s时,不同焊接转速条件下焊接接头的组织。由图6可见,随着焊接转速的增加,焊核区、热机影响区、热影响区的析出相逐渐增多,分布更加均匀,如图 6(a)、(b)、(c)所示,当焊接转速增加到3000r/min时,焊核区、热机影响区、热影响区的强化相发生了聚集、粗化的现象,如图6(d)所示。研究表明搅拌头旋转速度决定着焊接过程中热输入量的大小,从而影响接头的微观组织,进一步影响接头的力学性能[10-11]。对于搅拌摩擦热源模型的研究,以搅拌头扭矩为基础的热源模型最为成功。流动摩擦点焊的热输入功率P表示为:

式中:M为扭矩;w为焊接转速。

本文当搅拌头焊接转速为1500r/min时,由于转速较低,搅拌头与被焊母材之间的摩擦热较少,热输入量不足,焊接区域金属塑性流动不充分,导致上板和下板连接界面不致密,强化相析出较少,分布不够均匀;当焊接转速分别为2000r/min、2500r/min、3000r/min时,可以为系统提供更多的热输入量,促使被焊母材的内部流动更加充分,避免上下板连接界面缺陷的产生,同时,较高的温度会促使强化相的粗化,弥散分布更加均匀。

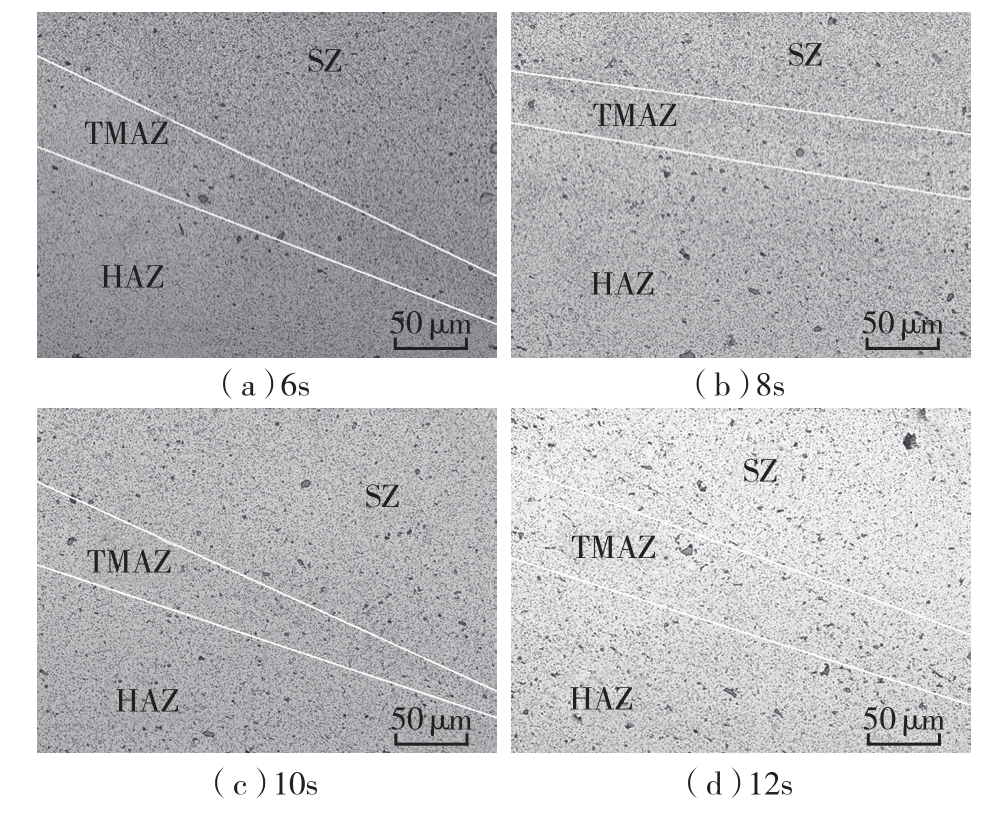

2.1.3 焊接时间对焊接接头组织的影响

图7为当下压力为2300N、焊接转速为2000r/min时,不同焊接时间下焊接接头的组织。随着焊接时间的增加,焊缝区组织析出相弥散分布更加均匀,析出相有长大趋势。这是由于热输入量一定的条件下,焊接时间越长,焊缝接受高温机械搅拌的时间越长,强化相析出的更多,塑性金属能够得到更加充分的流动,组织更加均匀化,而由于搅拌头的机械搅拌作用,晶粒尺寸变化不明显。

2.2 剪切性能

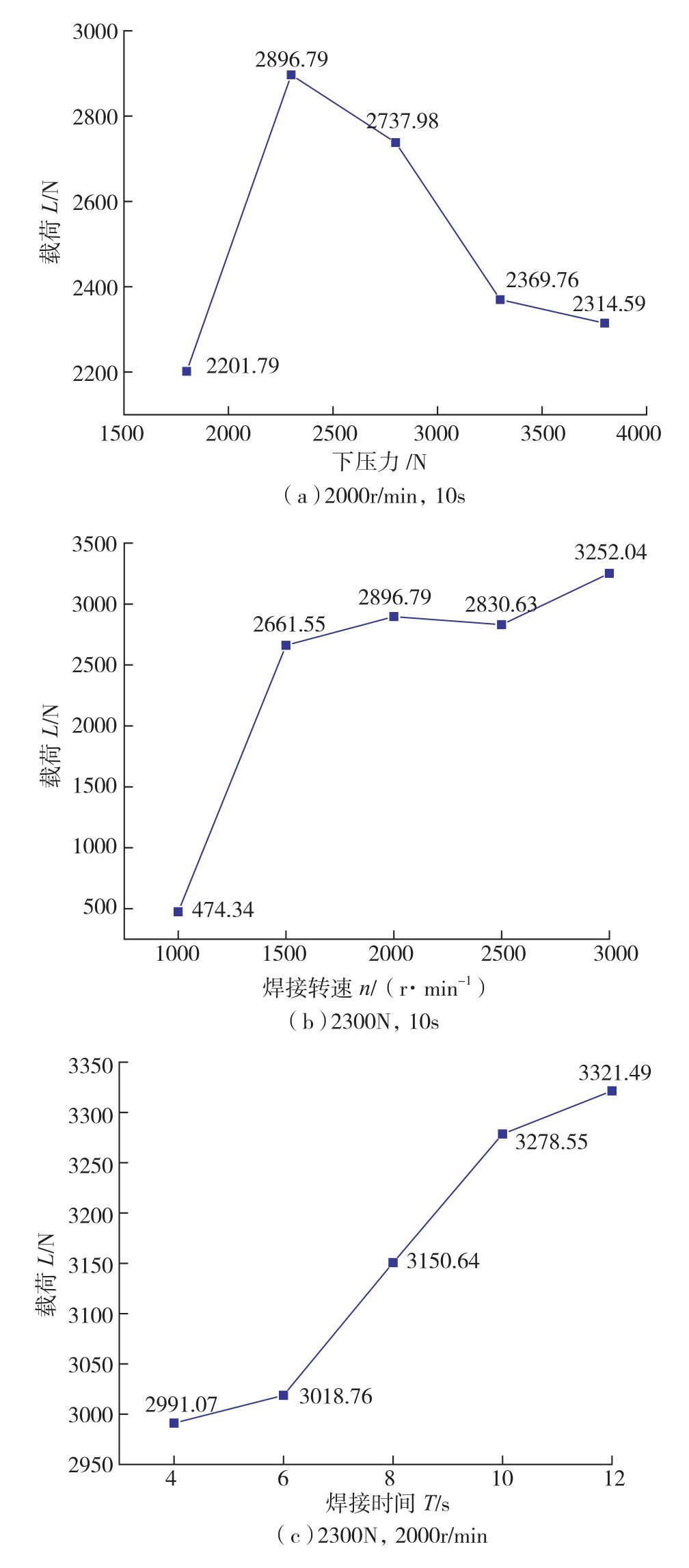

图8为不同工艺参数下6061-T6铝板流动摩擦点焊焊接接头的剪切性能。图8(a)为焊接转速为2000r/min、焊接时间为10s时,下压力对焊接接头剪切性能的影响规律。随着下压力的增加,焊接接头剪切性能呈先增加后降低的变化规律,在下压力为2300N时可获得最高剪切性能。由上述分析可知,这是由于在下压力较低的情况下,对塑性金属挤压力小,导致上下板连接界面不够致密,存在焊接缺陷;而当下压力过高时,会导致“Hook”缺陷上翘至上板顶端,在剪切力作用下,在上板顶端产生应力集中,导致焊接接头剪切性能降低。

图8(b)为下压力为2300N、焊接时间为10s时,焊接接头剪切性能随焊接转速的变化规律,随着焊接转速的增加,焊接接头剪切性能逐渐增强。由上述分析可知,这是由于随着焊接转速的增加,提供给系统的热输入量增加,促使塑性金属流动更加充分,避免上下板连接界面缺陷的产生,析出相增多并且发生粗化,弥散的更加均匀,提高焊接接头的性能。

图6 不同焊接转速下焊接接头的组织形貌

Fig.6 Weld structure under with different rotational speed

图7 不同焊接时间下焊接接头的组织形貌

Fig.7 Weld structure with different holding time

图8(c)为焊接转速2000r/min、下压力2300N时,焊接时间对焊接接头剪切性能的影响。随着焊接时间的增加,焊接接头的剪切性能逐渐增加,这使塑性金属流动的更加充分,使得组织更加均匀化,析出相较多,并在晶粒内弥散的更加均匀。从而提高了焊接接头的剪切性能。

3 结论

(1)6061-T6铝板流动摩擦点焊焊接接头由焊核区、热机影响区、热影响区和母材区组成。焊核区为细小的等轴晶,热机影响区的组织发生塑性变形,且变形方向沿着搅拌头旋转的方向,热影响区组织发生粗化。

(2)下压力、焊接转速和焊接时间对焊接接头性能影响较大。当下压力为2300N、焊接转速为2000r/min、焊接时间为10s时,焊接接头组织更加均匀化,析出相弥散分布在晶粒内,可以避免“Hook”缺陷上翘至上板顶端,上下板连接界面更加致密,焊接接头剪切性能最优。

图8 工艺参数对点焊接头抗剪性能的影响规律

Fig.8 Effects of welding parameters on the tensile properties of joints

参 考 文 献

[1]CONNOLLY C.Friction spot joining in aluminium car bodies[J].Industrial Robot an International Journal, 2007, 34(1): 17-20.

[2]SAKIYAMA T, MURAYAMA G, NAITO Y.Dissimilar metal joining technologies for steel sheet and aluminum alloy sheet in auto body[R].Nippon Steel Technical Report, 2012.

[3]BRISKHAM P, BLUNDELL N, HAN L, et al.Comparison of self-pierce riveting, resistance spot welding and spot friction joining for aluminium automotive sheet[R].SAE Technical Papers, 2006.

[4]王卫生, 李镇康, 甘贵生,等.汽车车身6061铝合金电阻点焊工艺优化[J].精密成形工程, 2015, 7(6): 76-80.

WANG Weisheng, LI Zhenkang, GAN Guisheng, et al.Optimization of spot welding for 6061 Al alloy in automotive body[J].Journal of Netshape Forming Engineering, 2015, 7(6): 76-80.

[5]周冠男, 沈以赴, 李博,等.搅拌摩擦点焊下压量对界面畸变的影响[J].焊接学报, 2013, 34(9): 75-78.

ZHOU Guannan, SHEN Yifu, LI Bo, et al.Effect of plunge depth on interface distortion in friction stir spot welding[J].Transactions of the China Welding Institution, 2013, 34(9): 75-78.

[6]魏鹏, 邢丽, 徐卫平.轴肩下压量对搅拌摩擦焊搭接焊缝界面迁移的影响[J].材料工程, 2011(6): 43-47.

WEI Peng, XING Li, XU Weiping.Influence of plunge depth of shoulder on interface migration of friction stir lap welds[J].Journal of Materials Engineering, 2011(6): 43-47.

[7]赵衍华, 张丽娜, 刘景铎,等.搅拌摩擦点焊技术简介[J].航天制造技术, 2009(2): 1-4.

ZHAO Yanhua,ZHANG Lina, LIU Jingduo, et al.Introduction of friction stir spot welding technology[J].Aerospace Manufacturing Technology, 2009(2): 1-4.

[8]宋东福, 戚文军, 梁涛,等.焊后时效对6061-T6铝合金搅拌摩擦焊接头的影响[J].稀有金属, 2012, 36(4): 535-540.

SONG Dongfu, QI Wenjun, LIANG Tao, et al.Influences of postweld aging treatment on friction stir welded joints of AA6061-T6 aluminum alloy[J].Chinese Journal of Rare Metals, 2012, 36(4): 535-540.

[9]邢丽, 魏鹏, 宋骁,等.轴肩下压量对搅拌摩擦焊搭接接头力学性能的影响[J].焊接学报, 2013, 34(3): 15-19.

XING Li, WEI Peng, SONG Xiao, et al.Influence of plunge depth of shoulder on mechanical properties of friction stir lap joints[J].Transactions of the China Welding Institution, 2013, 34(3): 15-19.

[10]鄢东洋, 史清宇, 吴爱萍,等.搅拌摩擦焊中工艺参数对扭矩的影响[J].焊接学报, 2010, 31(12): 13-16.

YAN Dongyang, SHI Qingyu, WU Aiping, et al.Effect of process parameters on torque in friction stir welding[J].Transactions of the China Welding Institution, 2010, 31(12): 13-16.

[11]彭俊, 王巍.旋转速度对汽车用5052铝合金板材高速搅拌摩擦焊焊接接头组织及性能的影响[J].轻合金加工技术, 2017, 45(3):51-55.

PENG Jun, WANG Wei.Effects of rotation rate on microstructure and properties of high-speed friction stir welded joints of 5052 aluminum alloy plates for automobile[J].Light Alloy Fabrication Technology, 2017, 45(3):51-55.