随着技术的不断进步飞机机体材料结构正跨入以复合材料为主的第5个发展阶段,但铝合金材料在飞机材料中占有的比例仍然较大[1]。航空铝合金虽然是易于切削的金属,但是在切削加工大型整体构件时材料去除率达到90%以上,这就要求刀具要有较好的耐磨性,同时铣削过程为断续加工过程,切入切出时刀具受到的循环冲击会加剧刀具磨损,刀具磨损很大程度上影响着工件加工质量。因此,研究铝合金材料加工过程中刀具磨损,对提高刀具寿命和工件加工质量具有重要意义。

Kopac等[2]对不同涂层硬质合金刀具高速切削铝合金过程进行了研究,分析了高速切削时刀具与工件的接触摩擦特性。张光明等[3]对不同转速下硬质合金刀具切削铝合金的摩擦磨损特性进行了研究,转速较高时刀具磨损增量较为平稳主要磨损特征是冲击磨损。郭新等[4]在铝合金构件加工过程中,使用硬质合金刀具和高速钢刀具研究了不同刀具材料对刀具磨损的影响,结果表明不同材料的刀具加工同种材料工件时刀具的主要磨损机理不同。万熠等[5]使用硬质合金刀具采用正交试验研究了航空铝合金铣削过程中刀具磨损形貌、失效机理以及铣削应力对刀具失效的影响规律。王敬春等[6]通过分析球头铣刀精密铣削加工铝合金零件过程中刀具磨损以及破损形态,对刀具后刀面磨损量的变化规律进行了研究。李亚平等[7]使用球头铣刀加工211Z铝合金,通过正交试验对各个铣削参数在加工过程中对表面粗糙度的显著性影响规律进行了研究。罗西等[8]应用经过钝化处理的PCD刀具加工铝合金,通过单因素试验发现使用经过钝化处理刀具加工的工件表面粗糙度明显较小。

本文对硬质合金刀具铣削6061铝合金过程中刀具磨损形貌和机理的分析,可为进一步研究铝合金铣削过程中刀具磨损提供理论依据。

1 试验材料、设备及过程

1.1 工件材料

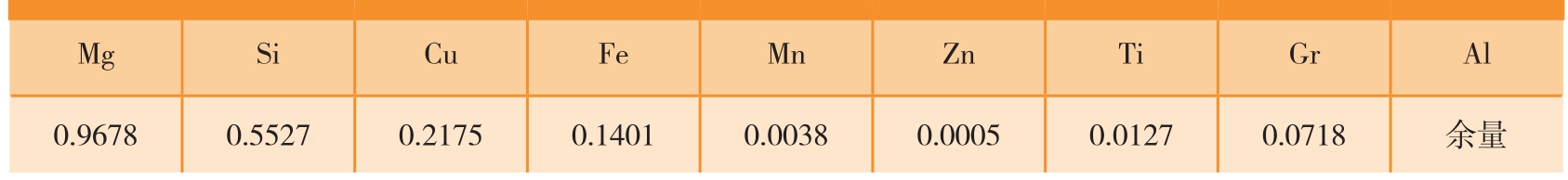

试验采用的工件材料是高品质的经过热处理和预拉伸工艺生产的6061铝合金薄板,工件尺寸为160mm×85mm×4mm,6061铝合金薄板材料成分如表1[9]所示。

1.2 刀具材料

试验中使用的刀具为制备好的硬质合金刀具,刀具直径为5mm,刀具材料为K20-K40硬质合金,材料中W含量为87%,Co含量为8%。

1.3 试验方案

使用VMC-C50五轴加工中心进行硬质合金刀具铣削6061铝合金试验,铣削参数为:径向切深ae=0.15mm,主轴转速n=8000r/min,进给速度vf=800mm/min。在试验选取的切削参数下,观测刀具磨损以及工件表面粗糙度随切削时间的变化规律,将后刀面磨损量VB=30μm当作磨钝标准。 图1所示是铣削6061铝合金薄板的试验现场。

图1 铣削试验加工现场图

Fig.1 Schematic diagram of milling

2 刀具磨损形貌分析

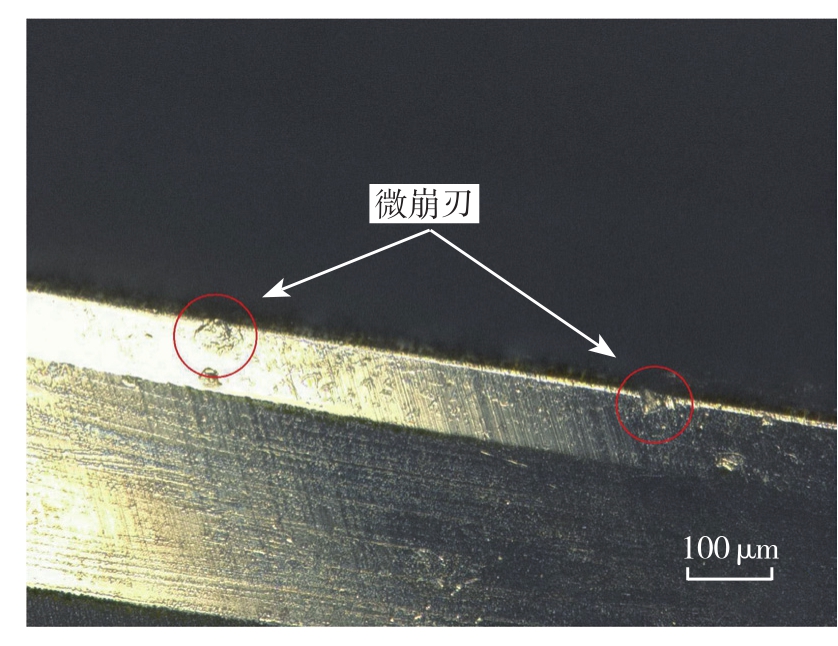

图2所示为6061铝合金加工中硬质合金刀具的微崩刃形貌。刀具切削刃上局部位置在切削加工中产生的小缺口即为铣刀的微崩刃,在铣削冲击作用下刀具很容易产生微崩刃磨损。当前刀面产生裂纹后,受到机械冲击作用,更容易产生微崩刃。在6061铝合金铣削加工过程中,多数铣刀前刀面会产生微崩刃。一般地,微崩刃大小在磨钝范围内且在能保持工件已加工表面粗糙度的情况下可以继续用来加工工件。

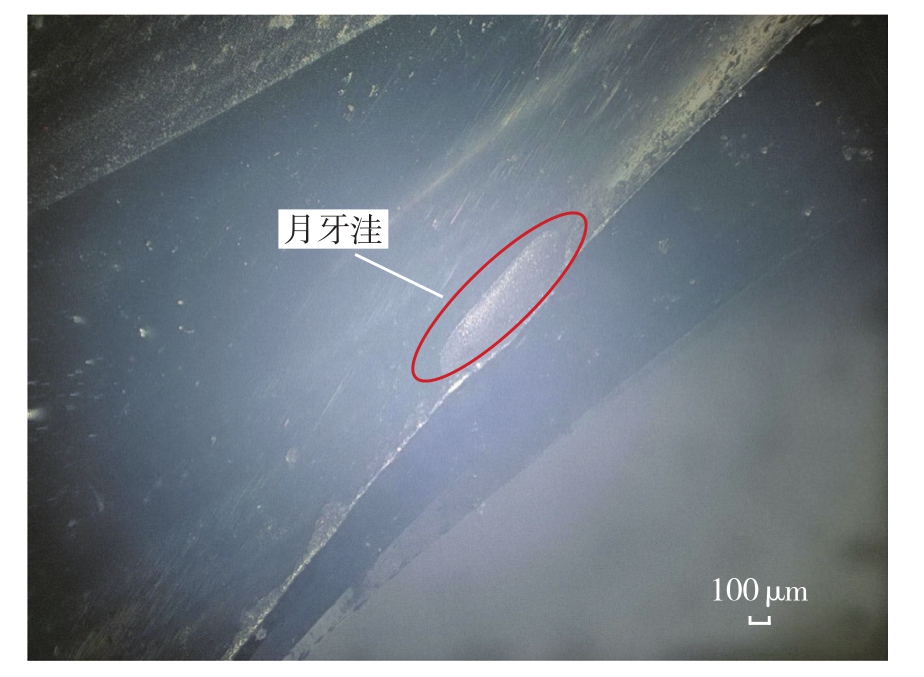

图3所示为6061铝合金铣削加工中前刀面产生的月牙洼磨损,在铣削加工塑性金属如6061铝合金过程中,刀具常会产生这种磨损。铣削产生的切屑与铣刀在月牙洼产生的位置紧密接触相互挤压摩擦,刀具基体材料中的部分元素扩散到刀具表面刀具强度降低,在铣削高温的作用下刀具工件挤压接触较为紧密时刀具材料随着切屑的不断生成而减少,逐渐形成由于元素扩散而导致的月牙洼。

图2 微崩刃形貌

Fig.2 Micro chipping morphology

3 刀具磨损机理研究

3.1 磨粒磨损

表1 6061 铝合金的化学成分及含量(质量分数) %

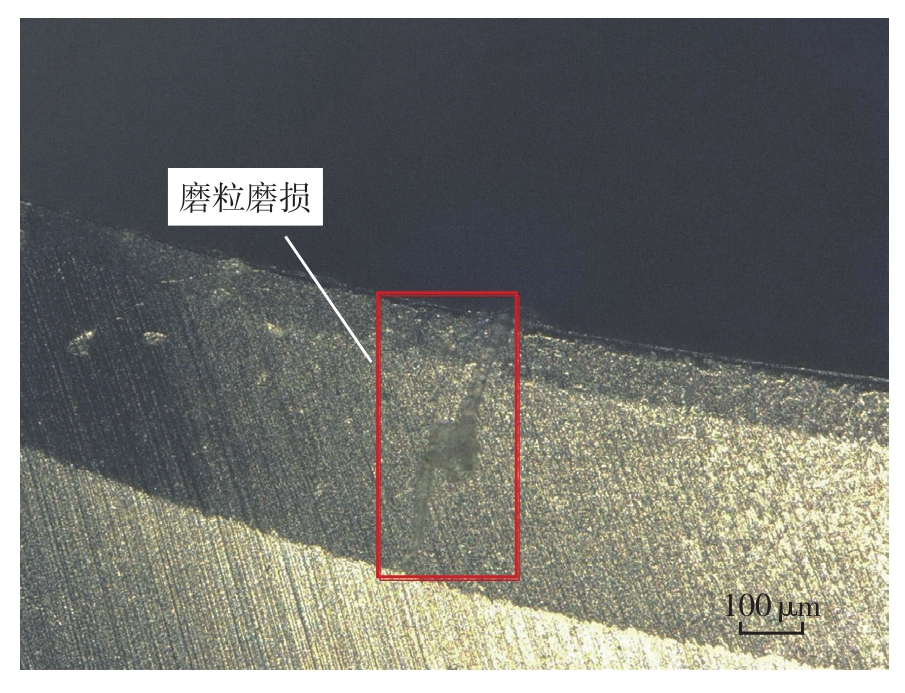

图4所示为加工铝合金过程中未涂层的刀具磨粒磨损形貌。6061铝合金薄板 T6状态下的硬度能达到90 HB左右,尽管其硬度比硬质合金刀具要低,但铝合金中含有的微量Si元素在铣削高温作用下氧化生成硬度极高的细小的SiO2硬质点。刀具基体材料在硬质颗粒点不断的滑擦中逐渐脱落,刀具出现沟槽状磨损形貌。由于铣削过程是一个断续切削过程,刀具和工件不断的接触摩擦,因此在刀具失效过程中始终存在磨粒磨损。

3.2 扩散磨损

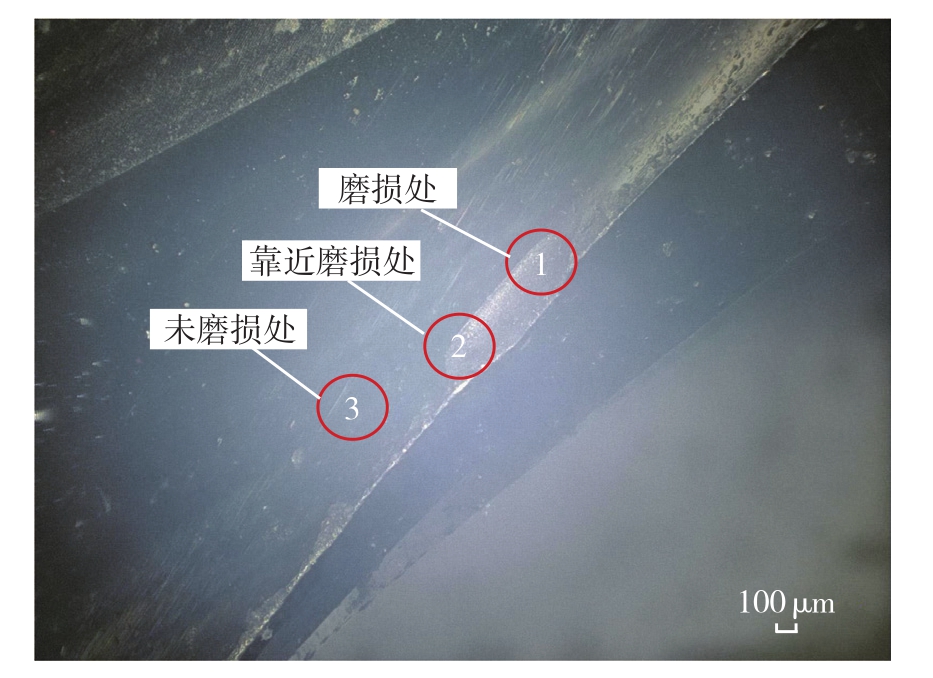

铣削6061铝合金一段时间后,采用扫描电镜对刀具不同的前刀面区域进行EDS分析,如图5所示为通过超景深显微镜观察的磨损处、靠近磨损处和未磨损处刀具前刀面不同位置的刀具宏观形貌。

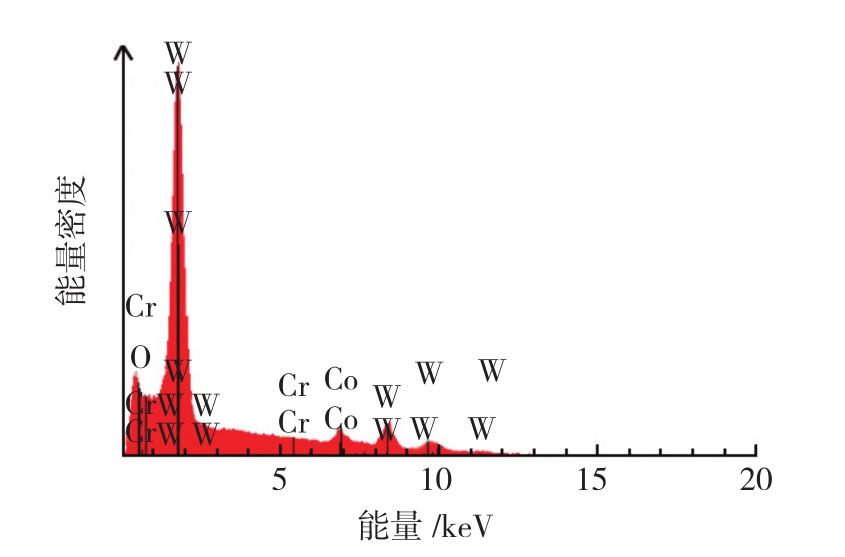

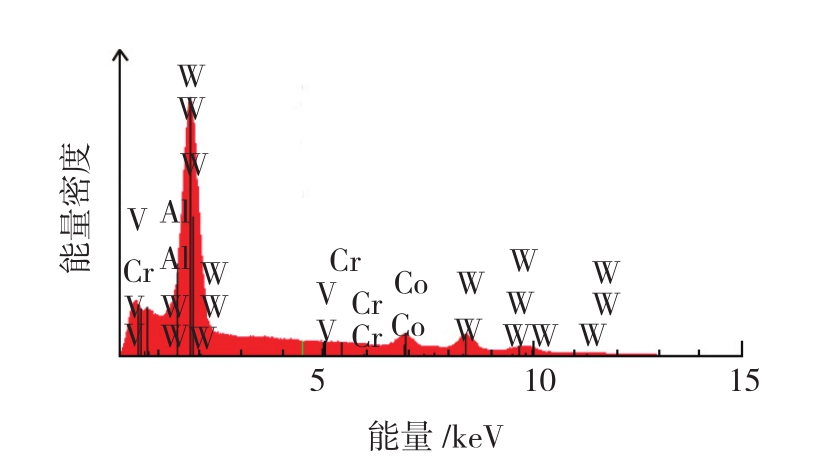

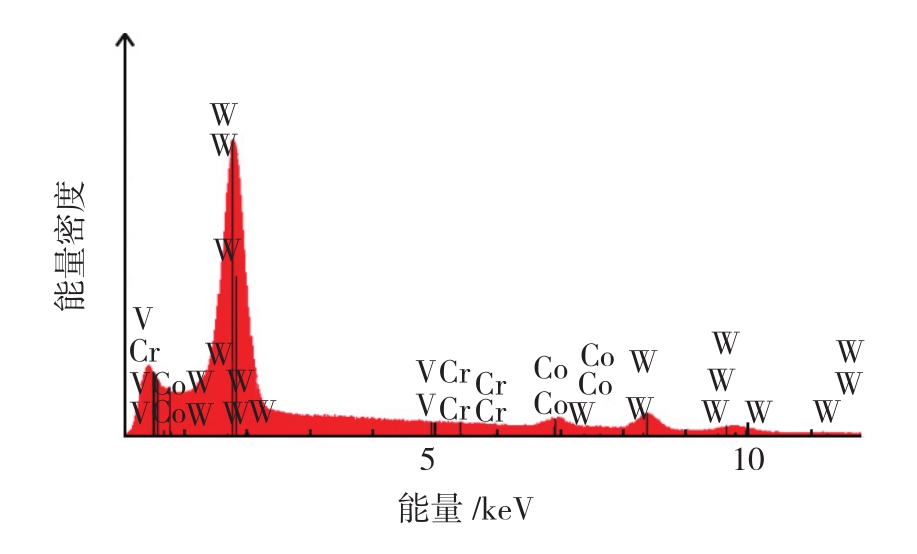

按照图5所示对刀具磨损区域、靠近磨损位置、未磨损区域3个位置进行能谱分析,不同磨损处的检测结果如图6、图7和图8所示。

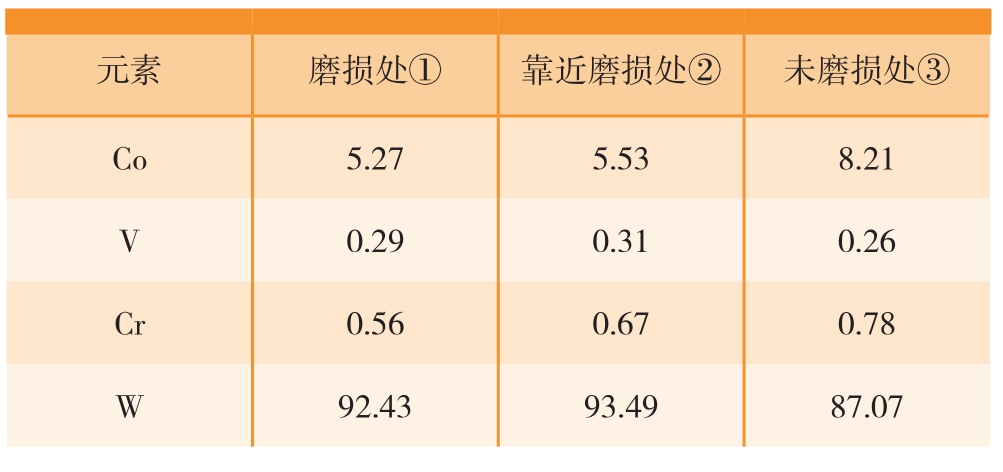

表2所示为能谱分析得到的前刀面磨损处、靠近磨损处、未磨损处3个位置化学元素Co、V、Cr、W的含量。

图3 月牙洼磨损形貌

Fig.3 Crater wear morphology

图4 磨粒磨损形貌

Fig.4 Abrasive wear morphology

图5 前刀面不同位置的形貌

Fig.5 Wear morphology of different positions of rake face

图6 磨损处①EDS分析

Fig.6 EDS analysis on wear ①

图7 靠近磨损处②EDS分析

Fig.7 EDS analysis on wear ②

图8 未磨损处③EDS分析

Fig.8 EDS analysis on wear ③

对表2中不同位置处Co、V、Gr、W元素含量的分析发现,在切削过程中各种元素的含量不断变化,这说明各种元素在刀具工件间的扩散比较明显。对这4种元素的变化量进行分析计算发现,磨损前后Co元素含量的变化最大,其他元素含的变化相对较小,这表明粘结相Co的扩散对刀具磨损有较大的影响。在铣削加工过程中Co元素随着其他各种元素从刀具表面不断向切屑和工件中进行扩散,刀具表面元素组成成分发生改变使刀具强度降低。

通过分析发现前刀面中Al元素含量极少,List等[10]通过对2024铝合金切削加工过程中前刀面附着的化合物分析发现,前刀面会产生一层相当于保护膜的 Al2Cu化合物,能阻止刀具基体中 Co元素与工件中 Al元素相互扩散。试验使用的工件材料6061铝合金中Cu元素占有的比例为0.2175%,但是在EDS能谱分析中未能发现Al2Cu。根据能谱分析的结果,认为在刀具扩散磨损中占主导地位的是刀具基体中粘结相Co的扩散。

加工6061铝合金时,前刀面与切屑接触的同时后刀面与已加工工件表面紧密接触,刀具基体材料和工件材料在铣刀前刀面局部高温作用下化学活性变强,各个接触面间元素相互吸引和扩散,刀具表面各种元素的比例发生改变。刀具基体元素组成与表面元素成分的不同会导致刀具强度和硬度降低、耐磨性变差,进而使刀具寿命降低。

3.3 氧化磨损

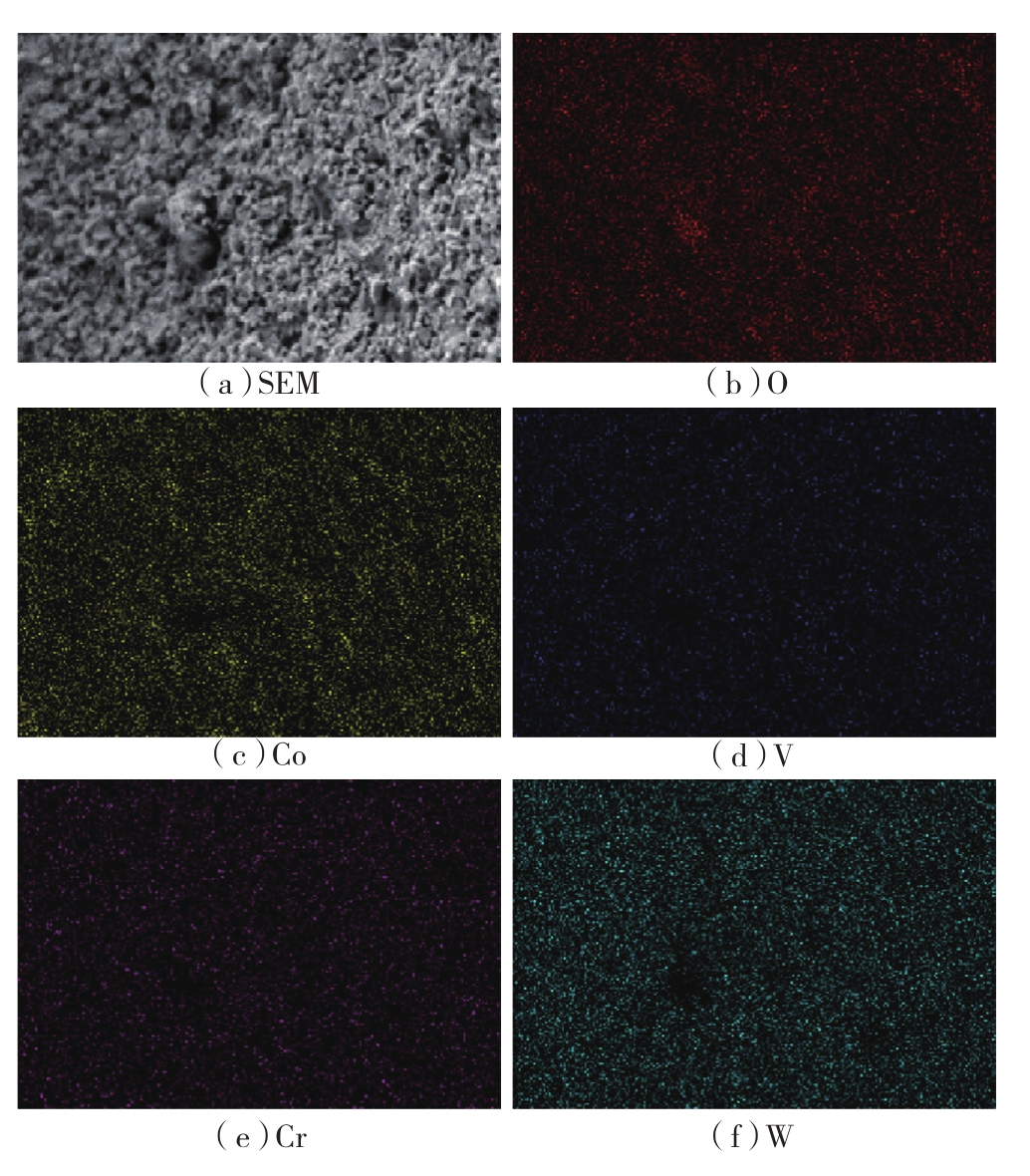

对图5所示的磨损处①做局部Map分析,主要分析磨损处O元素的变化情况,分析结果如图9所示。

通过对图6以及图8的对比分析发现,O元素含量在磨损处的减少较为明显,这表明在磨损处有氧化反应。由图9看出磨损处含有O元素,对比其余元素相同位置显示为暗点。文献[5]指出,铣削铝合金过程中铣削速度达到1200m/min,铣削局部瞬时高温可以达到400℃左右。文献[11]指出,Co元素和W元素分别在300℃和500℃左右会发生氧化反应。铣削铝合金过程中在切削刃局部瞬时高温的作用下Co元素会氧化生成较软的 Co2O3、CoO。

在6061铝合金铣削加工中,在切削高温的作用下材料的化学活性变强而刀具与工件之间是未封闭空间,刀具与工件间隙中的氧元素在局部瞬间高温作用下同刀具基体表面的钨元素以及钴元素发生反应,在刀具表面形成容易磨损的Co2O3、CoO氧化膜,刀具基体材料随着氧化膜的逐渐脱落减少,刀具发生磨损。不断循环发生的氧化磨损会影响刀具切削性能,但铝合金切削加工时温度较低,氧化磨损并不是刀具失效的主要原因。

表2 不同位置元素分析(质量分数) %

图9 磨损处①局部Map分析

Fig.9 Local Map analysis on wear ①

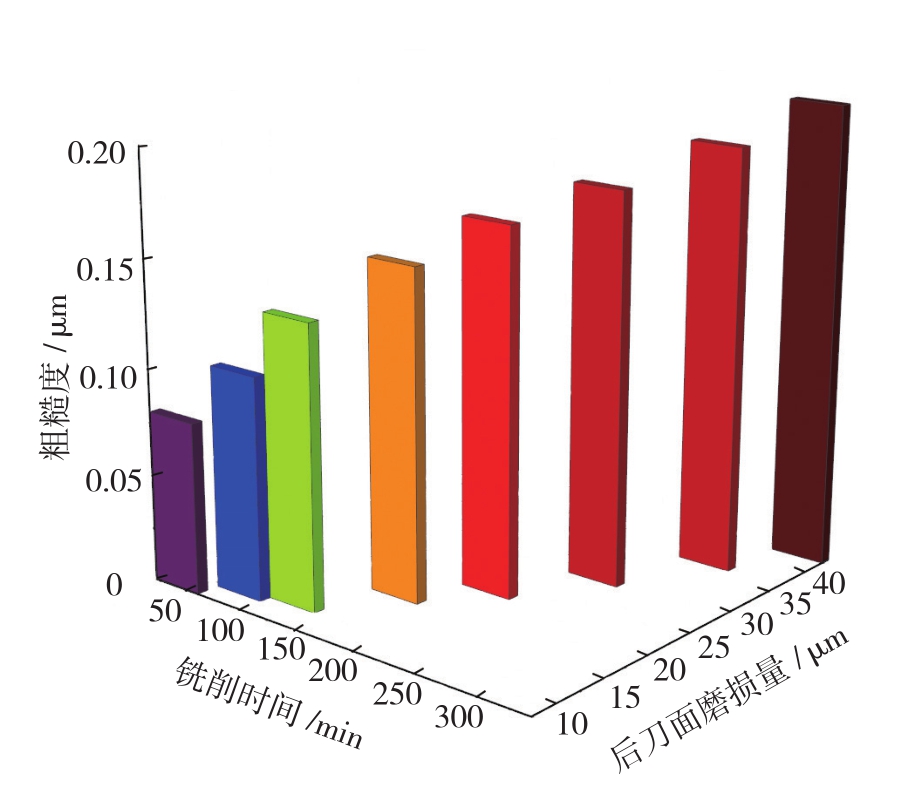

图10 后刀面磨损量、工件表面粗糙度三维柱状图

Fig.10 Three-dimensional histogram of flank wear and workpiece roughness

4 刀具磨损与表面粗糙度的关系

在选定的切削用量下进行试验时,不同时刻刀具在不同的后刀面磨损量下与之对应的工件表面粗糙度的三维柱状图如图10所示。分析发现在刀具磨损比较缓慢的磨损初期,工件表面粗糙度增加较为明显,磨损量均匀增加的稳定磨损阶段工件表面粗糙度增加较为缓慢。

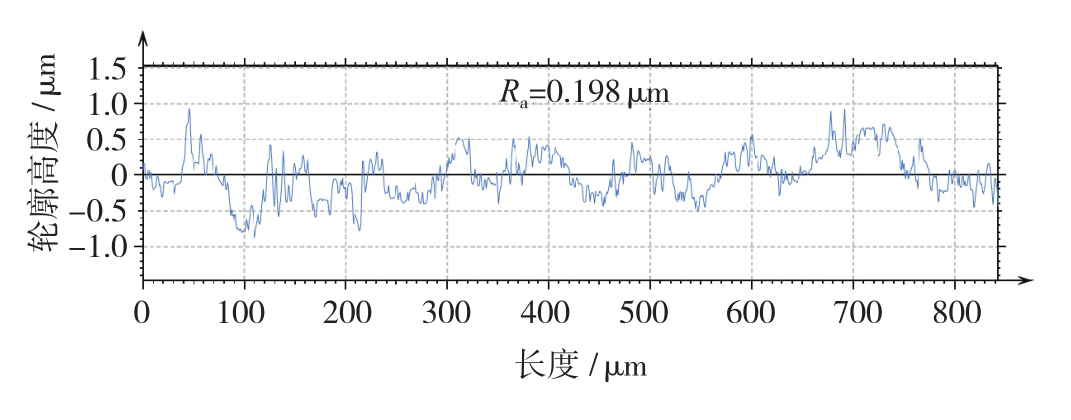

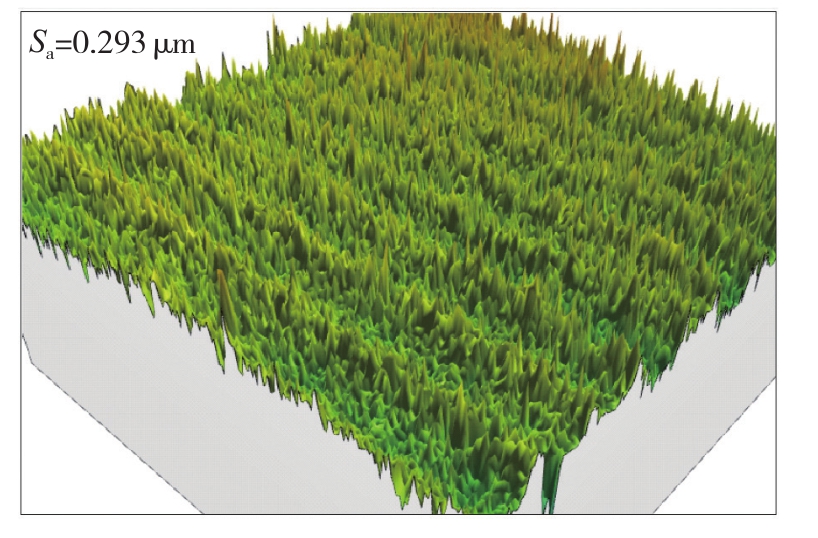

切削过程中在相同的时间间隔下测量后刀面磨损值的平均量,当平均磨损量的值接近磨钝标准时,在白光干涉仪下测量得到的工件表面粗糙度截线如图11所示,表面粗糙度的平均值为0.198μm,图12所示为此时工件的三维形貌。

图11 表面粗糙度截线

Fig.11 Line of workpiece surface roughness

图12 工件表面形貌

Fig.12 Workpiece surface topography

5 结论

(1)侧铣6061铝合金薄板时,在铣削加工前期铣刀会发生微崩刃现象,当前刀面产生裂纹后,受到机械冲击作用,此现象更加明显。

(2)通过对不同磨损处能谱分析发现,磨损前后刀具基体材料中的粘结相Co的含量变化最大,而工件中元素的扩散不明显,因此,分析认为刀具基体材料中的粘结相Co的扩散是6061铝合金铣削过程中刀具磨损的主要原因。

(3)在6061铝合金铣削加工过程中,在刀具磨损比较缓慢的磨损初期,工件表面粗糙度增加较为明显,磨损量均匀增加的稳定磨损阶段,工件表面粗糙度增加较为缓慢。

参 考 文 献

[1]曹春晓.一代材料技术, 一代大型飞机 [J].航空学报, 2008,29(3): 701-706.

CAO Chunxiao.One generation of material technology, one generation of large aircraft[J].Acta Aeronautica et Astronautica Sinica, 2008, 29(3):701-706.

[2]KOPAC J, SOKOVIC M, DOLINSEK S.Tribology of coated tools in conventional and HSC machining[J].Journal of Materials Processing Technology, 2001, 118(1): 377-384.

[3]张光明, 李荣, 曾琦.基于铝合金高速切削其速度对硬质合金刀具磨损的影响[J].煤矿机械, 2014, 35(5): 114-115.

ZHANG Guangming, LI Rong, ZENG Qi.Study of carbide tool wear rules in high cutting speeds base on aluminum alloy[J].Coal Mine Machinery, 2014, 35(5): 114-115.

[4]郭新, 葛英飞, 付细群.铝合金薄壁中空结构件重负荷铣削刀具寿命及刀具磨损研究[J].工具技术, 2014, 48(8): 43-47.

GUO Xin, GE Yingfei, FU Xiqun.Research on tool life and wear of heavy milling aluminum thin walled hollow structural tool engineering [J].Tool Engineering, 2014, 48(8): 43-47.

[5]万熠, 艾兴, 刘战强.高速铣削航空铝合金7050-T7451时刀具的磨损破损 [J].机械工程学报, 2007, 43(4): 103-108.

WAN Yi, AI Xing, LIU Zhanqiang.Tool wear and fracture in high speed milling aluminum alloy 7050-T7451[J].Journal of Mechanical Engineering, 2007, 43(4): 103-108.

[6]王敬春, 冯明军.球头铣刀精铣铝合金叶片的磨损试验研究[J].工具技术, 2008, 42(10): 80-82.

WANG Jingchun, FENG Mingjun.Experimental study on wear of ball end mill during finishing aluminum alloy blades[J].Tool Engineering, 2008,42(10): 80-82.

[7]李亚平, 李长虹, 赵先锋, 等.211Z铝合金铣削表面粗糙度的实验研究[J].机械设计与制造, 2016, 6(6): 78-80.

LI Yaping, LI Changhong, ZHAO Xianfeng,et al.Experimental research on surface roughness of milling 211Z aluminum alloy[J].Machinery Design&Manufacture, 2016, 6(6): 78-80.

[8]罗西, 寇自力, 刘腾, 等.PCD 刀具钝化及对车削铝合金表面粗糙度的影响[J].工具技术, 2016, 50(5): 17-20.

LUO Xi, KOU Zili, LIU Teng, et al.Edge preparation of PCD cutting tools and influence on surface roughness while turning aluminum[J].Tool Engineering, 2016, 50(5): 17-20.

[9]赵丽敏.镁合金AZ31/铝合金6061异种金属接触反应钎焊研究[D].大连:大连理工大学, 2010.

ZHAO Liming.Study on contact reactive brazing of magnesium AZ31/Aluminum 6061 dissimilar alloys[D].Dalian: Dalian University of Technology, 2010.

[10]LIST G, NOUARI M, GÉHIN D.Wear behaviour of cemented carbide tools in dry machining of aluminium alloy[J].Wear, 2005, 259(7-12): 1177-1189.

[11]刘如铁, 李溪滨, 熊拥军.含硫镍基合金与YJ2硬质合金对偶的高温摩擦磨损特征[J].机械科学与技术, 2003, 22(5): 812-814.

LIU Rutie, LI Xibin, XIONG Yongjun.Tribological characteristics of a nickel-base material containing sulfur sliding on the hard metal YJ2 at high temperatures[J].Mechanical Science and Technology for Aerospace Engineering, 2003, 22(5): 812-814.