随着我国经济的不断发展和科学技术的不断进步,材料科学技术的更新也不断加速,在各项重大工程项目中,始终离不开关键材料的应用。碳纤维增强树脂基复合材料(Carbon Fiber Reinforced Plastic,CFRP)是一种新型材料,由于这种材料在诸多应用上体现出明显优势,使其在各个尖端领域中都获得了重要应用,尤其是在航空领域中,CFRP的应用尤为广泛。钛合金比强度高、热强度高和抗腐蚀性等优良特性,可以减轻结构重量,改善结构可靠性[1-2]。钛合金和CFRP组成的叠层材料结合了材料各自的特点,在轻量化的基础上保证了强度的要求,逐渐取代单一复合材料或者单一金属材料的应用。叠层材料的应用需要保证装配连接的准确性和稳定性。由于机械连接具有良好的抗疲劳性,便于检测,且零件在使用过程中损坏可以直接拆卸更换等优点,所以航空制造工业中最主要的飞机复合材料结构件连接方式就是以螺栓和铆钉为代表的机械连接。在加工紧固件孔时,通常采用一次性装配制孔来提高叠层材料装配的位置精度[3]。由于两种材料在自身材料性质方面差异巨大,叠层材料制孔的加工质量,如孔壁质量差等依然是需要着重研究的问题[4]。

国内外学者针对CFRP和钛合金叠层的制孔工艺和技术已经展开了广泛研究。有学者从优化切削参数的角度出发进行了研究。清华大学的南成根等[5]设计正交试验,分析了钛合金切屑和切削参数对 CFRP层钻孔质量的影响。通过观察轴向切削力和力矩的变化以及钛合金切屑形态,分析CFRP层孔径超差和入口撕裂的机理。Ramulu等[6]研究了不同的钻削加工参数以及刀具磨损对叠层材料孔的同轴度、孔壁粗糙度、出口毛刺、加工孔径误差等的影响。Isbilir等[7]利用AlTiN涂层硬质合金钻头加工叠层材料,研究了不同的加工参数对切削力、表面粗糙度以及分层、毛刺等缺陷的影响。有学者从刀具几何参数的角度出发进行了研究。Piquet等[8]通过研究具有不同几何参数的两种硬质合金刀具加工CFRP观察孔加工质量与刀具几何参数关系,发现钻头的几何参数使得刀具切削刃与所加工孔接触长度越短,分层越小。有学者从改变加工方式的角度出发进行了研究,董辉跃等[9]通过正交试验研究了螺旋铣回程各工艺参数对CFRP/钛合金叠层孔加工质量和加工精度的影响规律,采用优化参数的回程精加工工艺提高了叠层孔的制孔精度,避免了复材孔壁加工损伤,入口撕裂得到改善。还有学者从冷却方式角度出发进行了研究,Brinksmeier等[10]进行了不同冷却方式对铝合金/CFRP/钛合金的叠层材料钻孔加工质量的影响试验,指出最小量润滑(MQL)可以大大降低刀具的磨损、提高孔加工质量。在国外学者的研究中,Koenig等[11]指出在钻削中存在一个临界钻削力,当钻削力小于此值时,钻削中分层的现象会大大减少。研究表明,CFRP的分层程度和表面粗糙度随着进给的增大而增大,随着转速的提高而减小。

目前针对CFRP/钛合金叠层的钻削研究中,大部分研究都关于传统钻削,只有少数学者开展了针对钛合金和复合材料的振动制孔研究。Geng等[12]对CFRP/钛合金叠层材料进行了椭圆超声振动铰孔,发现在这种新的振动加工方式下,CFRP和钛合金都能够获得更高的孔径精度和更小的孔壁表面粗糙度。Sadek等[13]针对CFRP开展了低频振动钻削试验研究,研究表明,温度降低了50%,轴向切削力降低了40%,同时制孔质量更好。低频振动作为一种新的加工方法,针对单一材料加工已经显示出了在降低切削温度和切削力,提高制孔质量方面独特的优势,但在叠层材料方面的应用还比较少。Chern等[14]通过对比试验,发现低频振动切削同样具有明显的加工优势。Ramkumara等[15]采用工件振动而非刀具振动的方式进行了玻璃纤维叠层材料的振动钻削试验,获得了较好的孔加工质量。从大量研究工作者已获得的结论发现,振动钻削相比传统钻削可以改善孔壁加工质量,提高加工尺寸精度。

Sadek[13]、Chern[14]、Ramkumara[15]等在研究振动钻削中,研究的钻削对象都是单一的CFRP板或者单一的钛合金板,本文针对飞机上常用的CFRP/钛合金叠层材料的制孔质量问题展开研究,试验以传统钻削和低频振动钻削试验为基础,对比分析了传统钻削和低频振动钻削在不同振幅参数下钻削轴向力、钻削温度方面的差异。最后采用分层因子和扫描电镜下孔壁质量观察的方法分析了振动钻削下的加工质量。综合考虑分层缺陷和孔壁质量优选低频振动钻削叠层材料振幅参数。

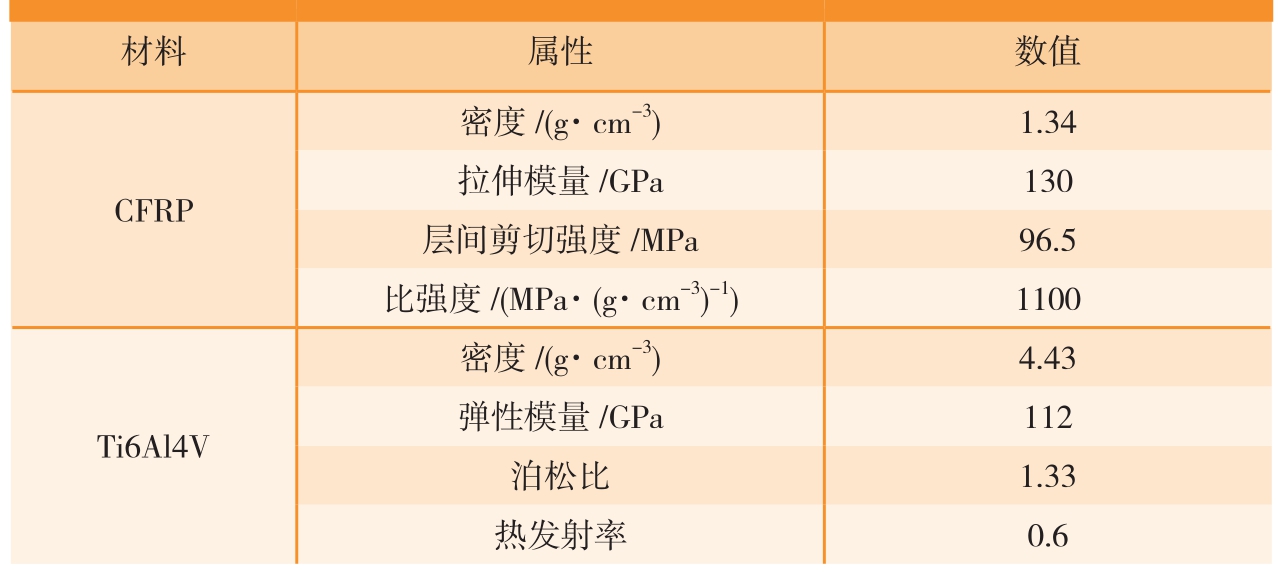

表1 工件材料主要性能

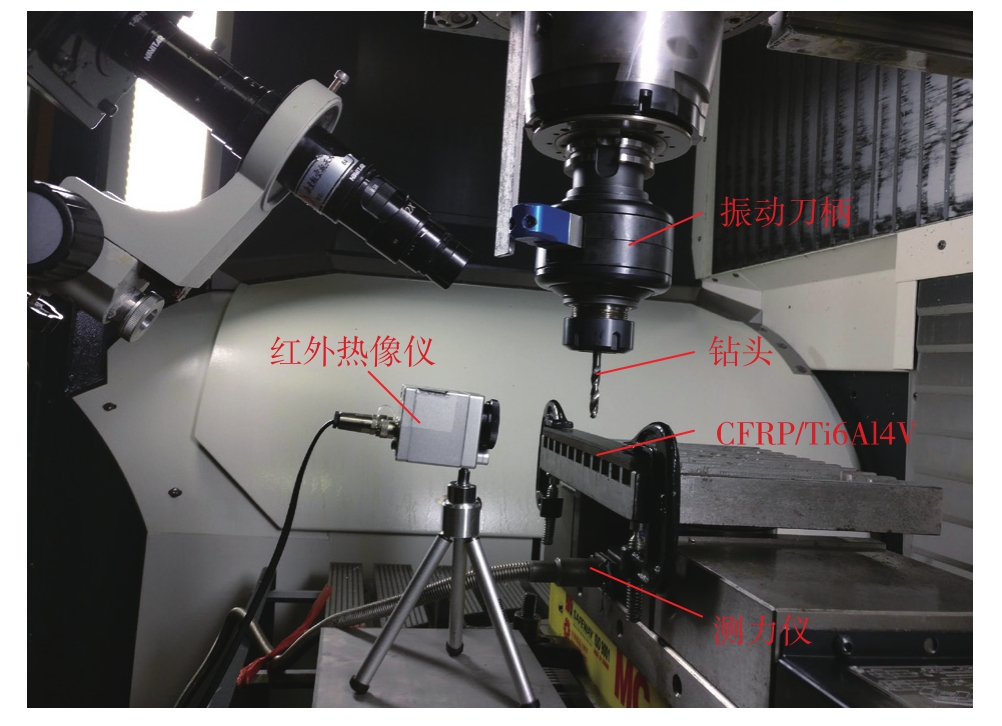

图1 试验装置图

Fig.1 Test device diagram

试验设备及方案

低频振动钻削试验在DMU mono block 五轴精密加工中心上进行,机床最大转速18000r/min。由于本文针对的是飞机上的蒙皮,因此试验材料采用多向铺层CFRP,纤维体积含量65%,铺层方式为[45°/90°/-45°/0°]s,其上的厚度多为2mm的复材板,所用钛合金为Ti6Al4V,厚度多为2.4mm。两种材料的主要性能参数见表1。试验工装如图1所示,尽量减少CFRP出口分层损伤,CFRP板放置于叠层结构上层,Ti6Al4V置于下层。试验采用的刀具为适用于叠层材料加工的整体硬质合金钻头刀具,刀具直径为6.35mm,具体参数如表2所示。试验中将钻头置于专用的低频振动刀柄上,如图2所示。

试验所使用的低频振动刀柄为机械式凸轮结构,固定频转比wf为2.5,振幅调节范围 0~200μm。用机床配合该刀柄即可实现钻头的轴向低频振动。切削力数据通过三向压电式测力仪KISTLER 9272和电荷放大器5070A进行采集。用Optris红外热像仪记录加工过程中钛合金的最高温度,钻孔位置距离工件边缘1mm。钛合金的热发射率在试验之前使用K型热电偶进行了标定。试验加工过程中未加冷却液,属于干式切削,所以加工中的复合材料粉末用吸尘装置进行收集。试验加工参数如表3所示。试验通过传统钻削和振动钻削的对比来分析振幅对刀具切削加工性能的影响。在试验后用Hirox KH-7700 3D视频显微镜观察CFRP入口撕裂,用扫描电子显微镜观察孔壁形貌。

试验结果和讨论

1 切削力分析

表2 刀具重要角度参数 (°)

图2 振动刀柄复合运动示意图

Fig.2 Vibration tool handle compound motion diagram

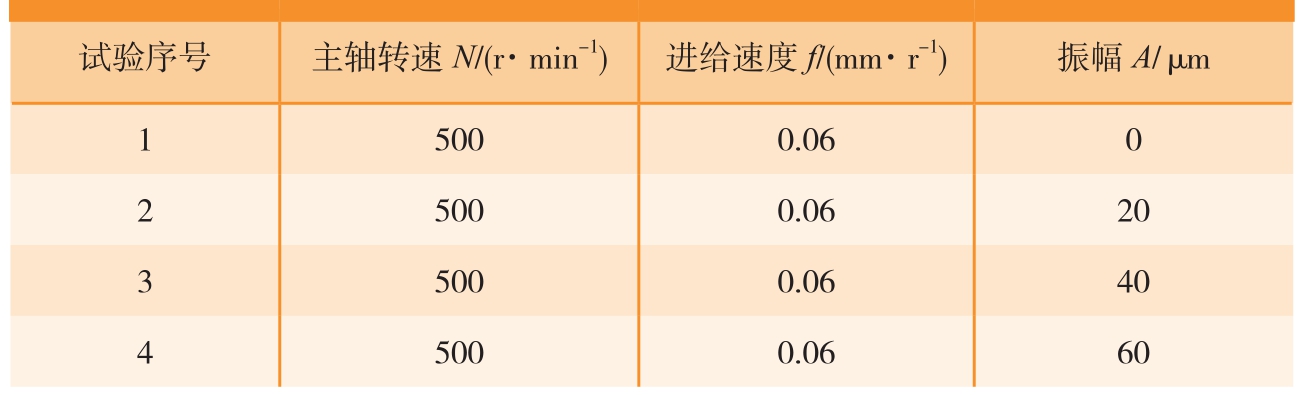

表3 试验加工参数

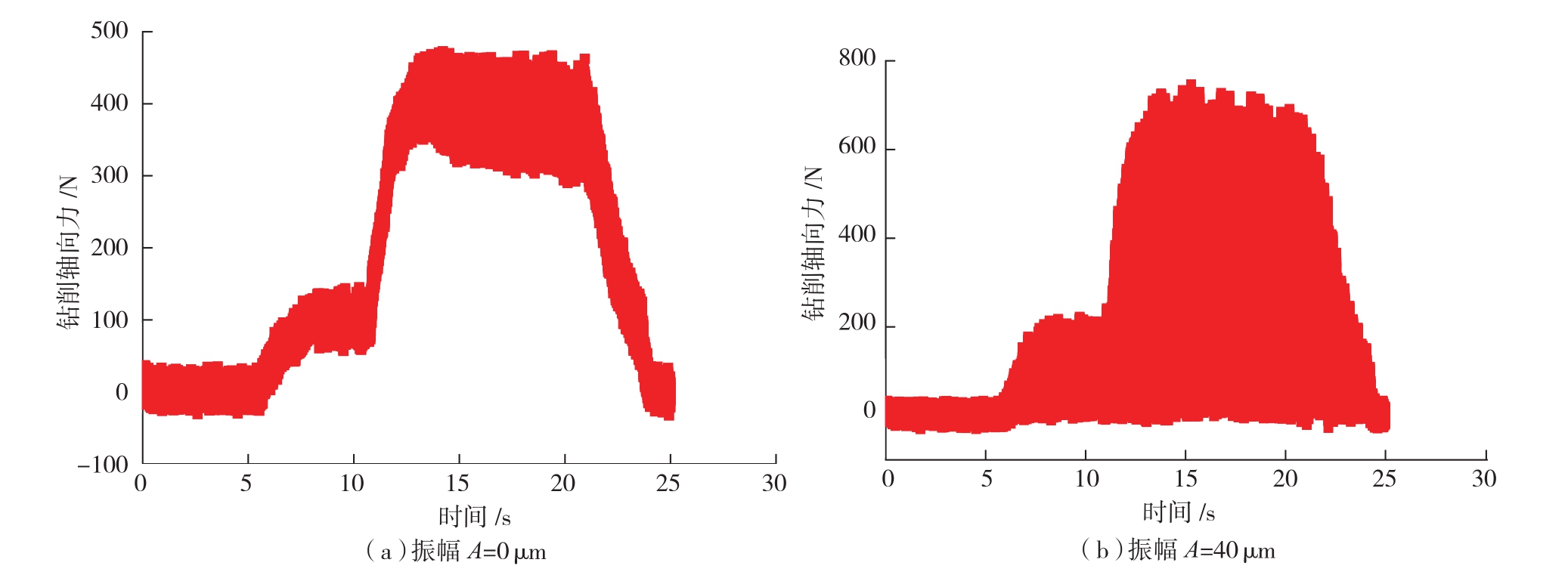

图3 钻削轴向力变化过程

Fig.3 Drilling axial force change process

传统钻削和振动钻削条件下的未经滤波处理的钻削轴向力信号随时间的变化特征如图3所示。在钻削CFRP/Ti叠层过程中,垂直轴向的X、Y方向的切削力较小,可以忽略不计。从图3中可以看出,在钻削过程中,钻头横刃首先接触CFRP板,随着切削刃的逐渐深入,钻削轴向力突增,当钻头完全进入材料后,轴向力趋于稳定。随着钻头的继续深入,接触到叠层的分界面,开始进入钛合金,轴向力开始急剧增大并达到最大值。随着钻头的钻出,力逐渐趋于零。在传统钻削下(A=0μ m),钻削轴向力的波动受加工过程中机床振动等因素影响较小,在振动钻削中(A=40μm),轴向力受轴向振动的影响,力的波动较传统钻削明显变大。在40μ m振幅的振动钻削下,由于振幅超过钛合金的最小断屑振幅,会出现刀具与工件已加工表面分离的情况,此时钻削轴向力变为零。

图4为刀具在不同振幅参数下钻削轴向力数据图。由图4可看出随着振幅的增大,CFRP和钛合金的最大钻削轴向力都在增大,这是由于在振幅变大的时候,钻削的瞬时切削厚度也在增大,刀具和工件之间的相互冲击作用增大而导致最大钻削轴向力变大。随着振幅的增大,虽瞬时切厚在增大,但在进给条件不变的情况下,刀具与工件分离时间变长,导致平均钻削轴向力随着振幅的增大而略有减小。

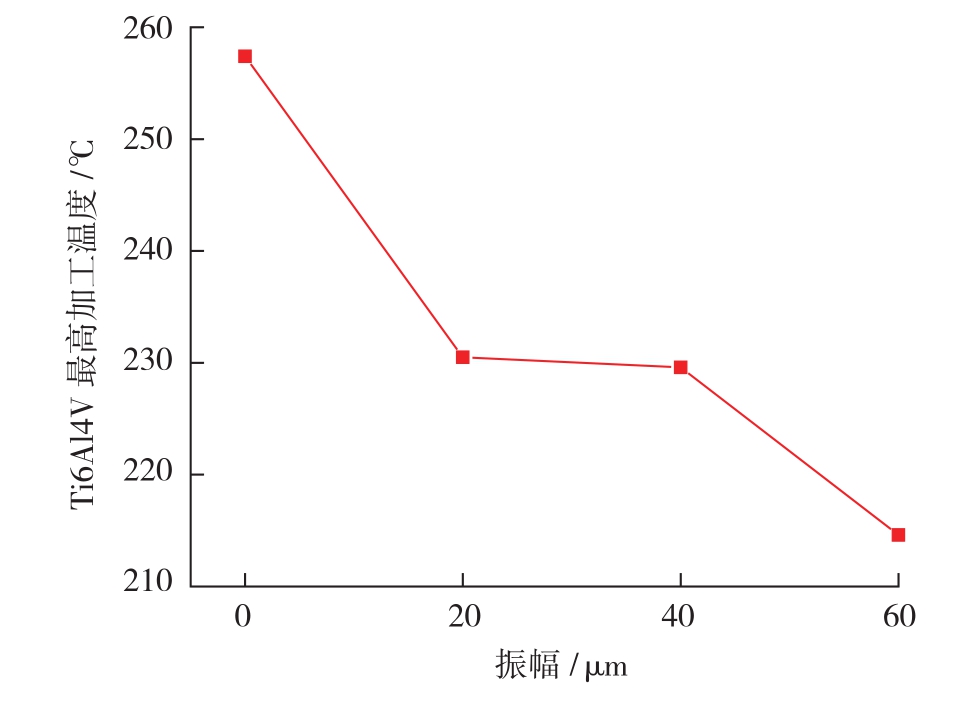

2 钻削温度分析

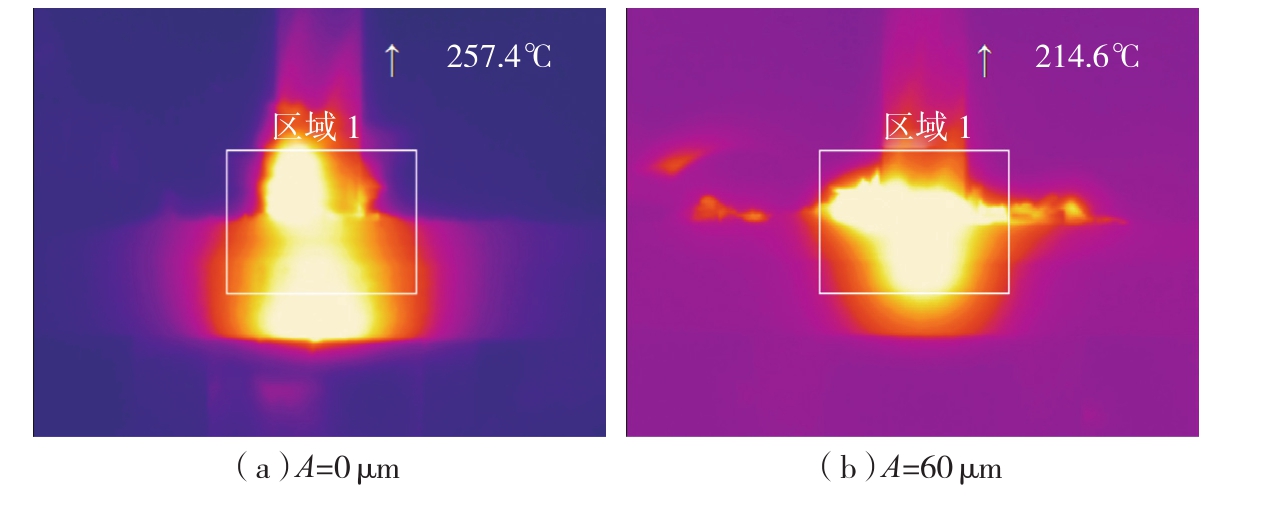

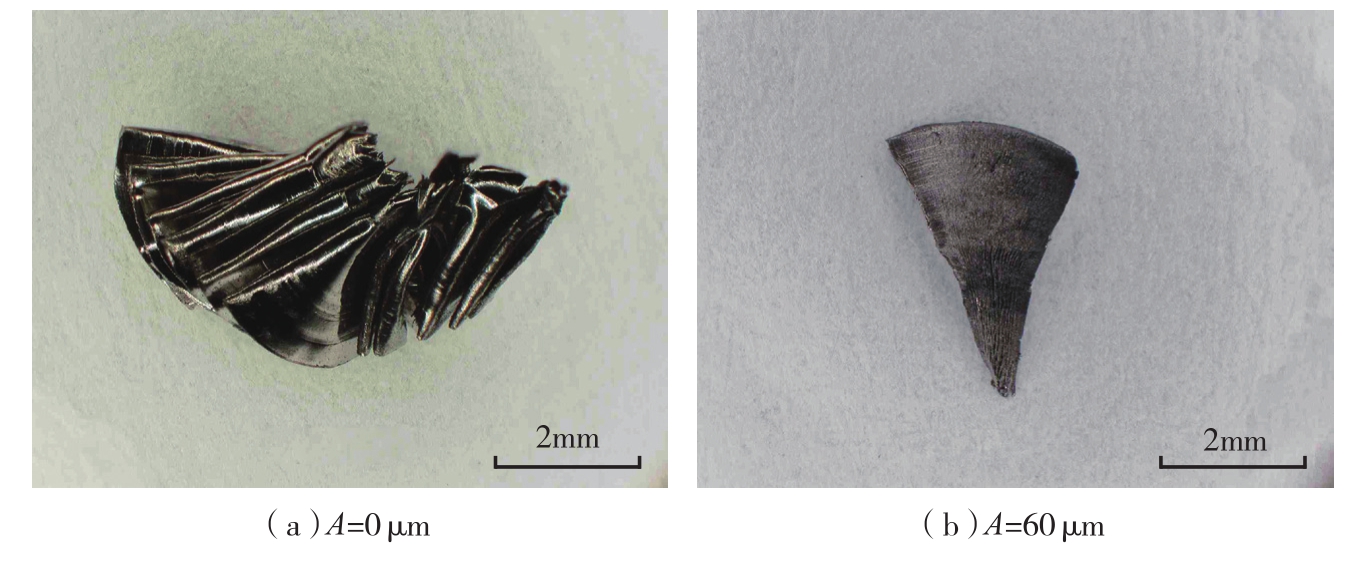

在传统钻削(A=0μm)和振动钻削(A=60μm)下,刀具的最高加工温度分别为257.4℃和214.6℃,刀具的最高加工温度下降19.9%,如图5所示。图6为不同振幅参数下最高切削温度变化。随着振幅的增大,钛合金的最高加工温度呈现下降趋势。当振幅大于最小断屑振幅时,钛合金切屑由带状切屑转变为断屑彻底的C型切屑(图7),C型切屑的尺寸较小,能在加工过程中随着刀具的旋转顺利地随着螺旋槽快速排出,并带走大量的切削热,使得加工温度下降。并且由于振动钻削的断续加工特性,使得刀具在加工中的未切削阶段得到一定的冷却,最终也使得加工温度下降。

3 加工质量分析

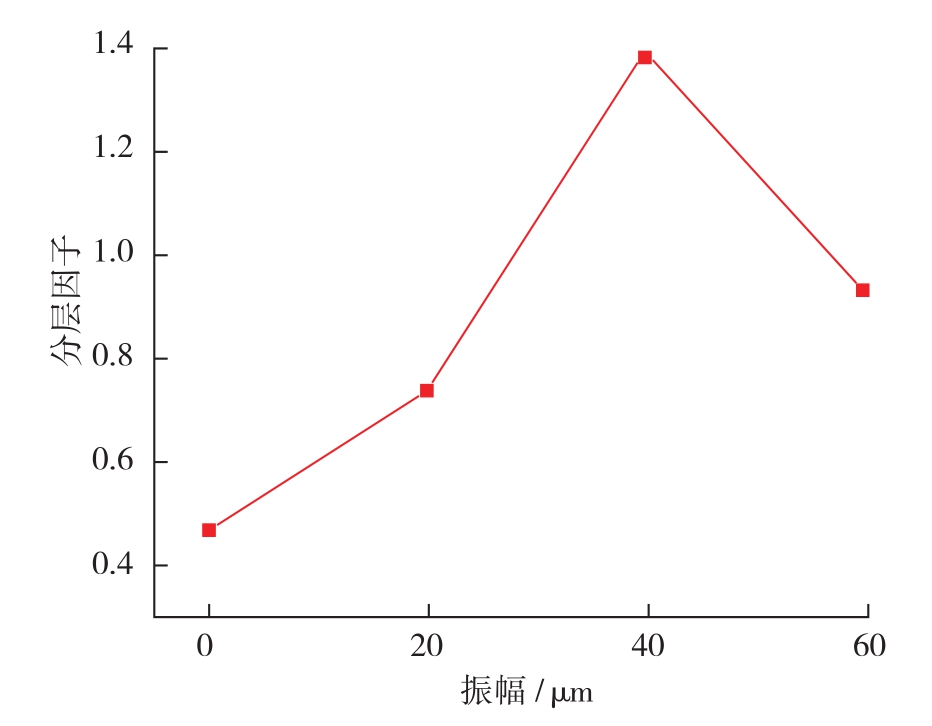

为了便于对分层缺陷进行数值表征,采用一维无量纲分层因子λ[16]对分层缺陷进行表征,其定义为钻削产生分层的圆的最大直径与钻削孔的直径之差和钻削孔直径之比,如式(1)所示[16],此方法简单、直观且便于测量。

式中:λ为分层因子,Dmax为钻削产生分层的圆的最大直径,Dnom钻削孔的直径。

图4 不同振幅下钻削轴向力变化

Fig.4 Drilling axial force changes with different amplitudes

图5 钛合金最高切削温度对比

Fig.5 Comparison of the highest cutting temperature of titanium alloy

图6 不同振幅切削温度对比

Fig.6 Comparison of different amplitude cutting temperatures

CFRP在不同振幅下的出口分层因子如图8所示。振动钻削相比于传统钻削分层因子变大,这是由于振动钻削在相同加工参数下其瞬时切削厚度较传统钻削更大,更大的钻削轴向力导致CFRP分层缺陷较传统钻削严重。

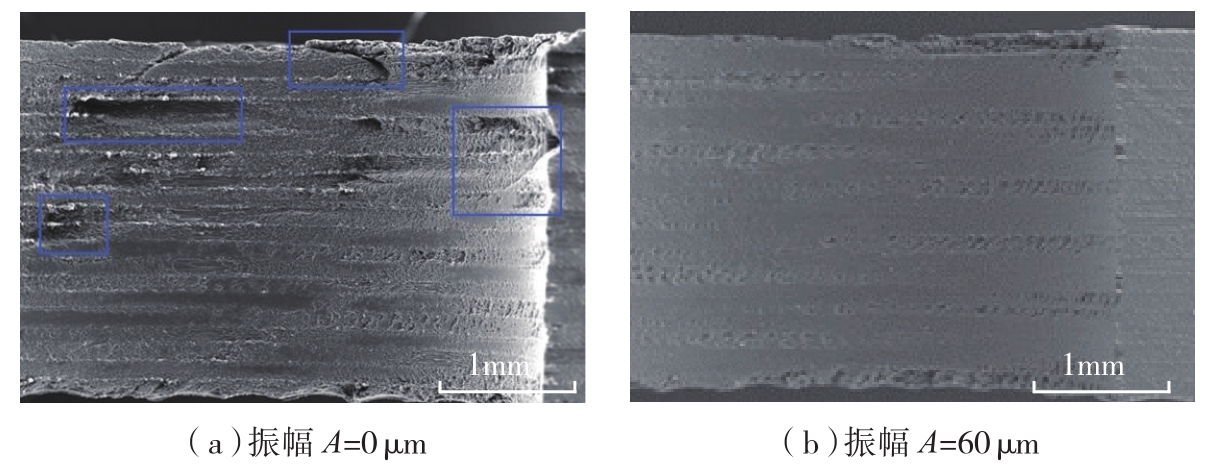

使用金刚石线锯沿孔中心轴线分割CFRP试件以便对孔壁表面进行观测。在扫描电子显微镜下观测到CFRP表面形貌如图9所示。当振幅A=0μm时,孔壁有明显的切屑划痕和凹坑,当振幅为60μm时,孔壁表面缺陷明显减少且更加光滑。因为在传统钻削叠层材料过程中钛合金带状切屑尺寸较大,在螺旋槽内排出过程中和已加工的CFRP孔壁发生强烈滑擦,从而进一步造成孔壁加工质量下降,而振动钻削钛合金切屑为彻底断屑的C型切屑,由于尺寸较小,在排出过程中较传统钻削更顺畅,和已加工CFRP孔壁滑擦作用较小,并且由钻削温度分析可知,随着振幅的增大,钻削温度降低,在切屑排出时能改善对已加工孔壁的划伤,所以相比于传统钻削有显著改善。综合考虑振幅对入口分层和孔壁质量的加工影响,本文得出在低频振动辅助加工时振幅A=60μm能获得较好的制孔质量。

图7 钛合金切屑尺寸

Fig.7 Chip size of titanium alloy

图8 不同振幅下的分层因子

Fig.8 Stratification factors under different amplitudes

图9 传统钻削与振动钻削复合材料孔壁形貌

Fig.9 Hole wall morphology of traditional drilling and vibration drilling

结论

(1) 相比于传统钻削,振动钻削由于瞬时切厚变大的原因,最大轴向力随着振幅的增大而增大,由于振动钻削断续切削的特性,钻削平均轴向力较传统钻削变小。

(2) 与传统钻削相比,当振幅大于断屑振幅时,振动钻削的钛合金切屑由带状切屑转变为断屑彻底的C型切屑。C型切屑的尺寸小,容易随着螺旋槽快速排出,同时带走大量的切削热。同时,振动钻削的断续切削特性,刀具能够在未切削阶段得到一定程度的冷却,最终切削温度降低。

(3) 由于钛合金切屑排出以及低频振动钻削方式下瞬时切削厚度较大,使得CFRP的分层缺陷较传统钻削更大,为减小分层缺陷,应尽量提高装夹的稳定性,且不适宜用较大的振幅。但振动钻削的断屑特性使得小尺寸切屑的排出更顺畅,对已加工复材孔壁的损伤较传统加工的带状切屑对其损伤更小,所以振动钻削能较好地改善CFRP孔壁质量。

(4) 较大的振幅能降低切削温度,减小孔壁划伤,也可得到尺寸更小的切屑,使得排屑更加容易,提高孔壁质量,但是随着振幅的增大,最大钻削轴向力的增加,入口分层愈加严重,所以振幅不宜过大。综合考虑在低频振动辅助加工时振幅A=60μ m能获得较好的制孔质量。

参 考 文 献

[1]代金.碳纤维复合材料在航空领域的应用[J].黑龙江科技信息, 2015(14): 37.

DAI Jin.Application of carbon fiber composites in aeronautics[J].Heilongjiang Science and Technology Information, 2015(14): 37.

[2]金和喜, 魏克湘, 李建明,等.航空用钛合金研究进展[J].中国有色金属学报,2015, 25(2): 280-292.

JIN Hexi, WEI Kexiang, LI Jianming, et al.Research progress of aviation titanium alloy[J].Transactions of Nonferrous Metals Society of China, 2015, 25(2): 280-292.

[3]王明海, 徐颖翔, 郑耀辉.钛合金与铝合金叠层材料制孔研究[J].制造技术与机床, 2014(11): 27-30.

WANG Minghai, XU Yingxiang, ZHENG Yaohui.Research on the hole making of titanium alloy and aluminum alloy laminate[J].Manufacturing Technology and Machine Tools,2014(11): 27-30.

[4]LIU D F, TANG Y J, CONG W L.A review of mechanical drilling for composite laminates[J].Composite Structures, 2012, 94(4):1265-1279.

[5]南成根,吴丹,马信国,等.碳纤维复合材料/钛合金叠层钻孔质量研究[J].机械工程学报, 2016, 52(11): 177-185.

NAN Chenggen,WU Dan,MA Xinguo, et al.Study on quality of carbon fiber composite/titanium alloy laminated drilling[J].Chinese Journal of Mechanical Engineering, 2016, 52(11):177-185.

[6]KIM D, RAMULU M.Study on the drilling of titanium/graphite hybrid composites[J].Journal of Engineering Materials and Technology-Transactions of the ASME, 2007, 129(3): 390-396.

[7]ISBILIR O, GHASSEMIEH E.Comparative study of tool life and hole quality in drilling of CFRP/titanium stack using coated carbide drill[J].Machining Science and Technology, 2013, 17(3): 380-409.

[8]PIQUET R, FERRET B, LACHAUD F, et al.Experimental analysis of drilling damage in thin carbon/epoxy plate using special drills[J].Composites Part A Applied Science &Manufacturing, 2000, 31(10): 1107-1115.

[9]董辉跃, 陈光林, 周兰,等.CFRP复合材料/钛合金叠层螺旋铣孔工艺[J].复合材料学报, 2017, 34(3): 540-549.

DONG Huiyue, CHEN Guanglin, ZHOU Lan,et al.CFRP composite / titanium alloy laminated spiral milling process[J].Acta Materiae Compositae Sinica, 2017, 34(3): 540-549.

[10]BRINKSMEIER E, JANSSEN R.Drilling of multi-layer composite materials consisting of carbon fiber reinforced plastics(CFRP), titanium and aluminum alloys[J].CIRP Annals - Manufacturing Technology, 2002, 51(1):87-90.

[11]KOENIG W, WULF C, GRASS P, et al.Machining of fiber reinforced plastics[J].CIRP Annals - Manufacturing Technology, 1985, 34(2):538-548.

[12]GENG D, ZHANG D, LI Z, et al.Feasibility study of ultrasonic elliptical vibrationassisted reaming of carbon fiber reinforced plastics/titanium alloy stacks[J].Ultrasonics, 2017, 75: 80-90.

[13]SADEK A, ATTIA M H, MESHREKI M, et al.Characterization and optimization of vibration-assisted drilling of fibre reinforced epoxy laminates[J].CIRP Annals-Manufacturing Technology, 2013, 62(1): 91-94.

[14]CHERN G L, LIANG J M.Study on boring and drilling with vibration cutting[J].International Journal of Machine Tools &Manufacture, 2007, 47(1): 133-140.

[15]RAMKUMAR J, MALHOTRA S K, KRISHNAMURTHY R.Effect of workpiece vibration on drilling of GFRP laminates[J].Journal of Materials Processing Tech, 2004, 152(3): 329-332.

[16]FARAZ A, BIERMANN D, WEINERT K.Cutting edge rounding: an innovative tool wear criterion in drilling CFRP composite laminates[J].International Journal of Machine Tools &Manufacture, 2009, 49(15): 1185-1196.