碳化硅陶瓷为代表的硬脆材料以其独特的物理化学性能在航空航天、光学、国防工业、生物医疗等领域有着巨大的应用前景,越来越受到世界各国的高度重视[1-2]。然而,硬脆材料的化学键多以共价键、离子键为主[3],两者结合强度很高,导致晶粒很难发生显著位错,表现为材料的弹性极限与强度极限非常接近,在加工中易出现以裂纹、破碎、残余应力等为主要形式的加工损伤,降低了硬脆材料零件的可靠性和使用寿命。如何能够实现硬脆材料精密低损伤加工是先进工程陶瓷在航空航天等领域广泛应用的关键[4]。实现高精度、低损伤的硬脆零件精密加工对我国具有非常重要的战略意义[5],其加工机理的研究已成为近来非常重要的研究方向[6-9]。

针对一些非晶体玻璃、单晶体等硬脆材料,延性域磨削机理以及脆延转变发生的临界条件在理论上和试验上已经得到很多专家学者的证实[10-12],然而烧结类工程陶瓷能否以延性域磨削加工去除以及脆延转变发生的临界条件尚不清楚。原因在于烧结类工程陶瓷含有很多气孔、晶界和杂质,这些导致了工件材料力学性能不均,进而材料有时以晶界断裂方式去除、有时以晶粒破碎方式去除,而有时因为气孔的存在,磨削力很小也会导致工件表面发生脆性断裂。虽然有些专家学者认为工程陶瓷磨削加工获得光滑表面就是延性域磨削,但Zhang等[13]就曾提出反例,采用单点金刚石划擦氧化铝陶瓷,氧化铝陶瓷划痕表面虽像金属划痕一样光滑,但亚表面仍会存在一定的损伤。因此,烧结类多晶陶瓷材料去除机理仍有待于进一步深入研究。

本文在高温真空钎焊炉中制得单颗粒金刚石工具试样,采用自行搭建的单颗磨粒划擦平台进行单颗金刚石划擦多晶烧结碳化硅试验。将碳化硅陶瓷样件以一定角度沿着划擦方向倾斜放置,以获得渐变特征的未变形切厚。在线观察单颗金刚石磨粒划擦多晶烧结碳化硅陶瓷成屑过程,同时采集和分析划擦力,然后用光学显微镜观察划痕形貌。该试验结果为进一步深入了解多晶烧结陶瓷去除机理提供参考。

试验及方法

1 单颗金刚石磨具的制备

本试验采用的磨粒为YK-9型#35/40金刚石磨粒,其粒径大小约为425~500μm。采用高温钎焊工艺将磨粒焊在圆柱磨头端面上,钎料使用Ag-Cu-Ti合金粉末,在高温真空炉中进行,钎焊最高温度为900℃。钎焊过后,磨粒与磨头基体紧密结合,能大幅提高磨粒的把持度,同时磨粒具有较大的出露高度,如图1所示。然后将钎焊好带有金刚石磨粒的磨头通过螺栓固定在45钢结块上。

2 试验条件

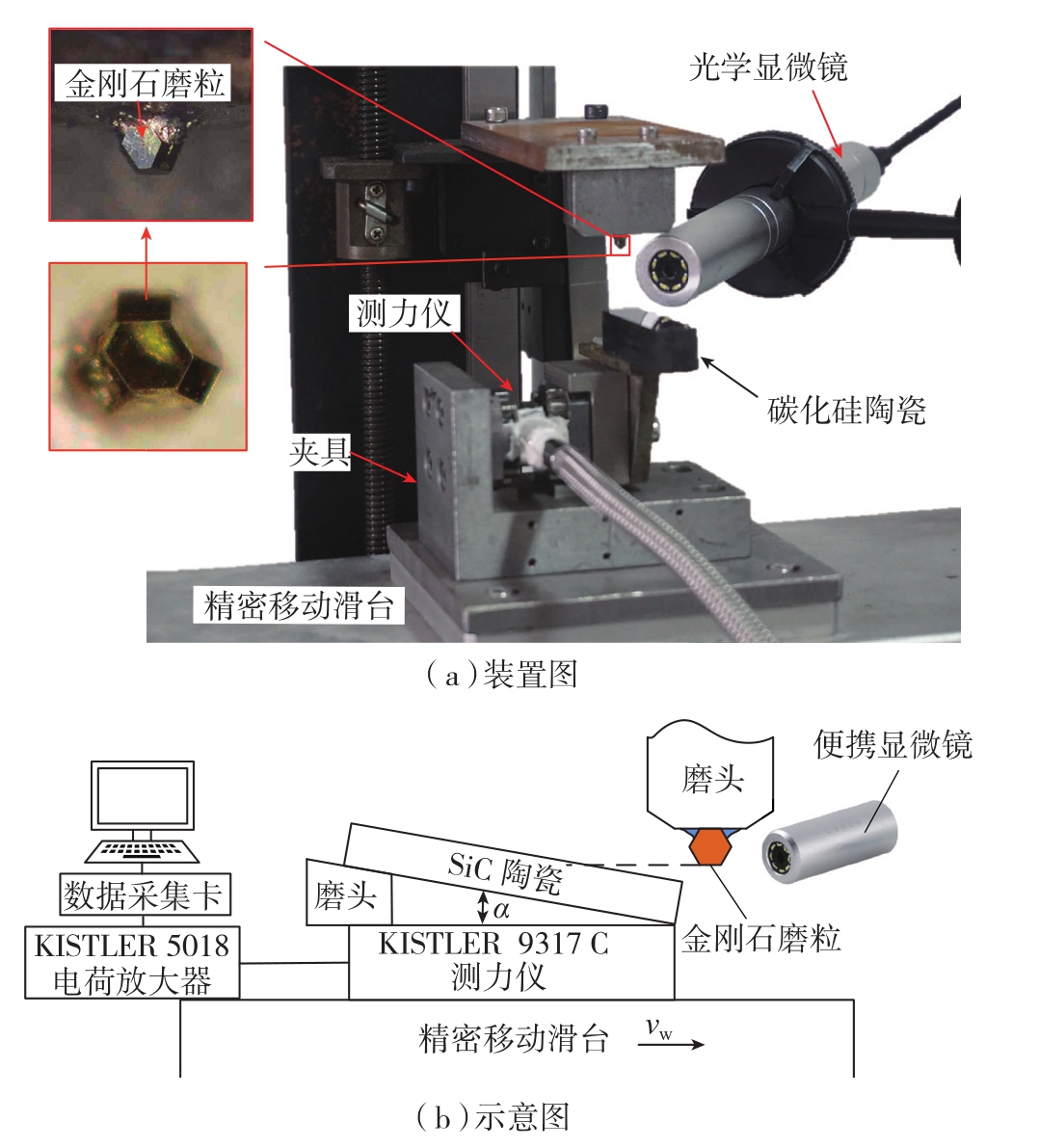

单颗金刚石磨粒划擦试验是在自己搭建的平台上进行,整个试验系统如图2所示。本试验选用一维精密电动移动滑台来控制工件左右进给,该精密移动滑台细分分辨率可达0.1μm,运动直线度和重复定位精度分别高达±1.5μm、±1μm。在划擦过程中,测力仪器选用KISTLER 9317C型压电晶体测力仪,电荷放大器类型为KISTLER 5018A。测力仪X、Y、Z3个方向的固有频率分别为 5 kHz、5 kHz和 20 kHz,3 个方向灵敏度分别为-26pC/N,-26pC/N和-11pC/N。为了获得划擦过程中切屑形态,采用配置L1000高倍镜头B011数码显微镜拍摄切屑形态,工作焦距8~9mm,图像速度30fps。

图1 钎焊磨头及金刚石磨粒

Fig.1 Brazed steel holder with diamond grain

图2 单颗金刚石磨粒划擦试验装置及其示意图

Fig.2 Single-grit grinding experimental setup and its schematic

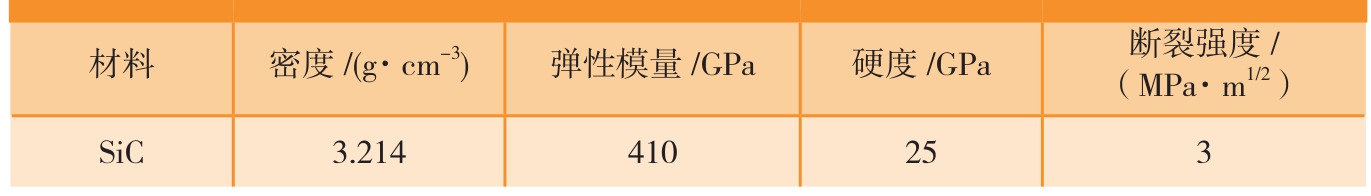

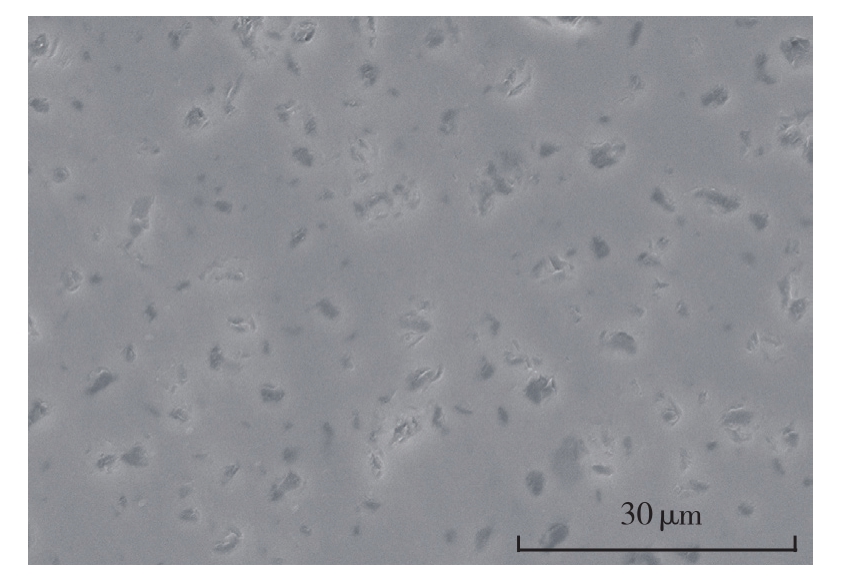

本次试验工件材料选用无压固相烧结SiC陶瓷,材料力学性能如表1所示。工件尺寸为50mm×10mm×5mm,通过熔融石蜡粘结在测力转接板上。为了便于观测表面,避免工件表面原有的损伤影响试验结果,在划擦试验之前对工件划擦表面进行抛光,表面粗糙度Ra小于20nm,抛光后的表面如图3所示。

为了研究碳化硅陶瓷切削成屑过程,将SiC陶瓷工件在切削方向成一定角度,以获得从0增大的渐变切厚。实现方法是在工件一边垫一定厚度薄片,再用千分表测量高度变化范围(Δy)和精密移动滑台移动距离(ΔL)确定工件倾斜角度α值,如图2(b)所示。在试验过程中,划擦速度分别为 0.01mm/s、0.04mm/s,采用同一颗金刚石磨粒,所有组划擦试验均在同一SiC陶瓷样件上进行。

结果与讨论

1 碳化硅陶瓷划擦成屑过程

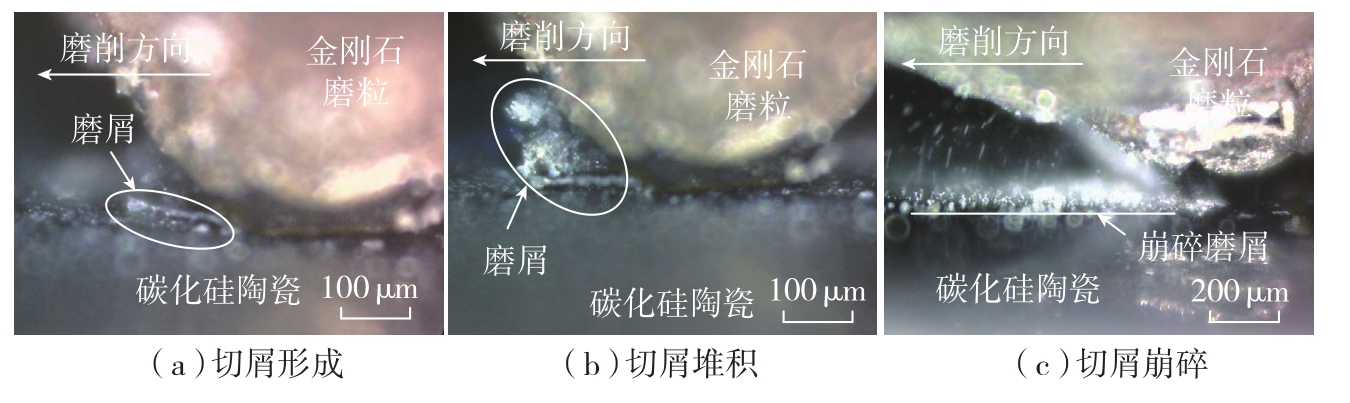

切屑形态是材料去除机理最重要和最直接的反映[11]。图4是便携式显微镜在线拍摄单颗金刚石磨粒磨削碳化硅陶瓷获得的图片,SiC陶瓷在划擦过程产生的切屑可分为带状和崩碎状2种切屑。根据切屑形态,随着切深的增加,碳化硅陶瓷切削成屑过程可分为3个阶段:带状切屑形成、带状切屑堆积、 切屑崩碎。金刚石磨粒与碳化硅陶瓷刚开始接触时,工件材料仅仅发生弹性变形,由于SiC陶瓷塑性变形能力差,随着未变形切厚进一步增加,塑性耕梨阶段较短,直接形成微小切屑,如图4(a)所示。当磨粒继续划擦,切削形成的切屑在磨粒前刀面开始堆积,磨粒前刀面产生的切屑较之前显著增加,如图4(b)所示。但是随着未变形切厚进一步增加,切屑呈崩碎状(图 4(c)),这主要是因为当未变形切厚增大到一定值时,超过SiC陶瓷临界脆延转变切厚值,材料主要以脆性断裂方式去除。因此,可以总结出崩碎状切屑是SiC陶瓷脆性断裂去除方式的又一重要特征。

2 划擦力

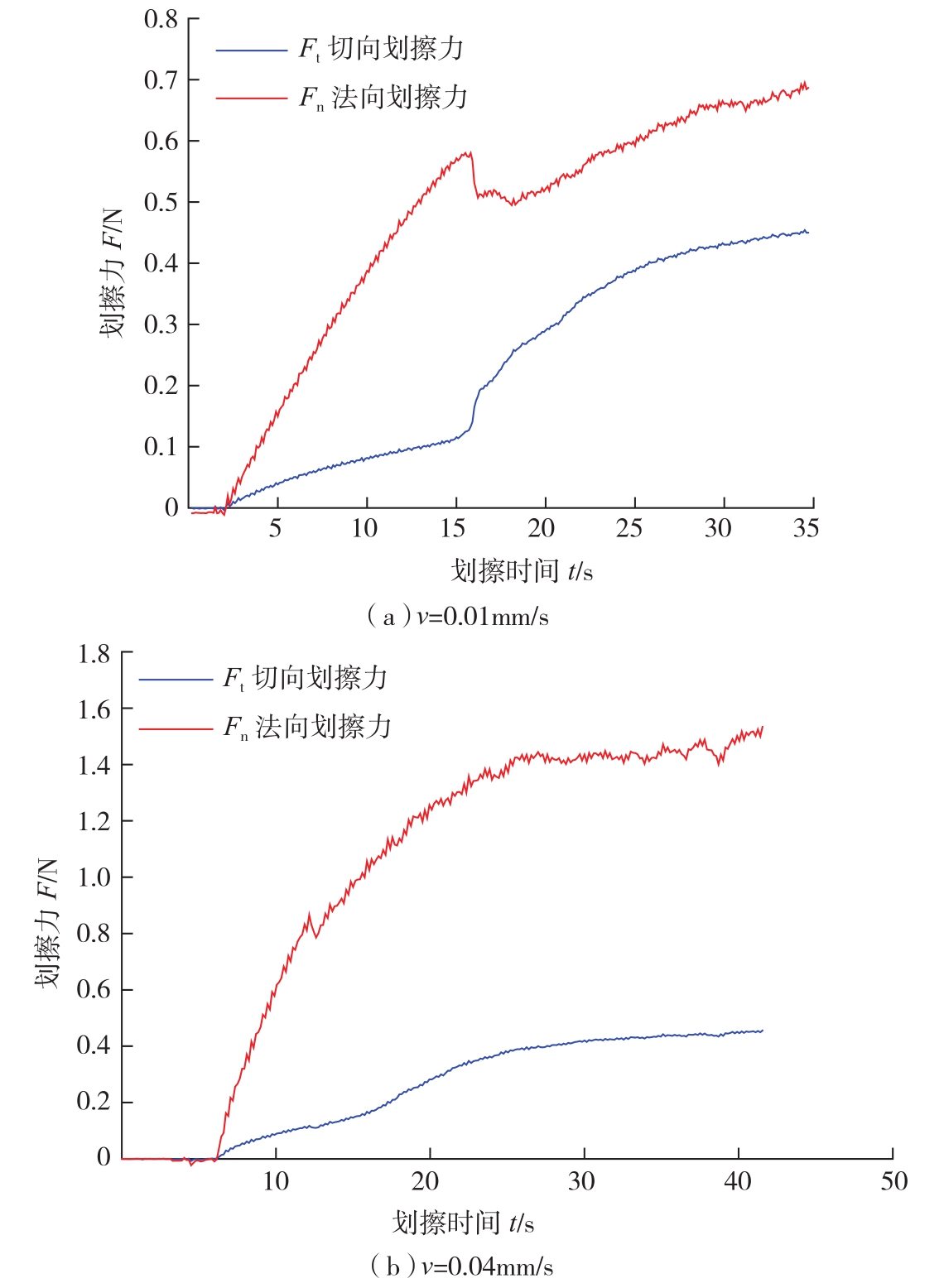

图5(a)和(b)分别是在不同切削速度下划擦力随时间的变化曲线。图5(a)是切削速度为0.01mm/s时切向划擦力和法向划擦力随着时间变化曲线。在划擦时间t=16s法向划擦力和切向划擦力同时出现了显著的拐点。在时间段0~2.5s范围内,两个方向切削力均为0,在此阶段磨粒与工件尚未接触;当时间t在2.5~16s范围内,切向划擦力和法向划擦力随着时间变长呈线性增加,在此阶段,材料发生划擦、塑性耕梨以及塑性剪切成屑,划擦力仅与未变形切厚的大小有关;但是在时间t=16s时,法向划擦力和切向划擦力出现突变,这是因为材料去除方式由塑性剪切成屑转变成脆性断裂崩碎成屑,进而导致切削力发生突变,出现拐点;当材料继续以脆性断裂方式进行时,材料又随着时间呈近线性增加。

如图5(b)所示,当切削速度v=0.04mm/s时,仅法向划擦力在时间t=12.5s发生拐点,切向划擦力没有明显变化。在塑性剪切成屑阶段(6s<t<12.5s),划擦力随着划擦的进行而线性增长,增长曲线比较平滑,但在脆性断裂去除阶段(t>12.5s),划擦力随着时间呈非线性增加,且法向划擦力波动较大,这主要是因为材料在脆性去除阶段切屑呈崩碎状,引起磨粒较大的震动,进而法向划擦力在时间t>12.5s范围波动比较显著。

表1 SiC 陶瓷力学性能

图3 SiC陶瓷抛光后表面形貌

Fig.3 Surface morphology of polished silicon carbide ceramics ground

图4 不同阶段SiC陶瓷切屑形态 (v=0.01mm/s)

Fig.4 Chip forms of SiC ceramic in different scratch stage(v=0.01mm/s)

3 划擦表面形貌

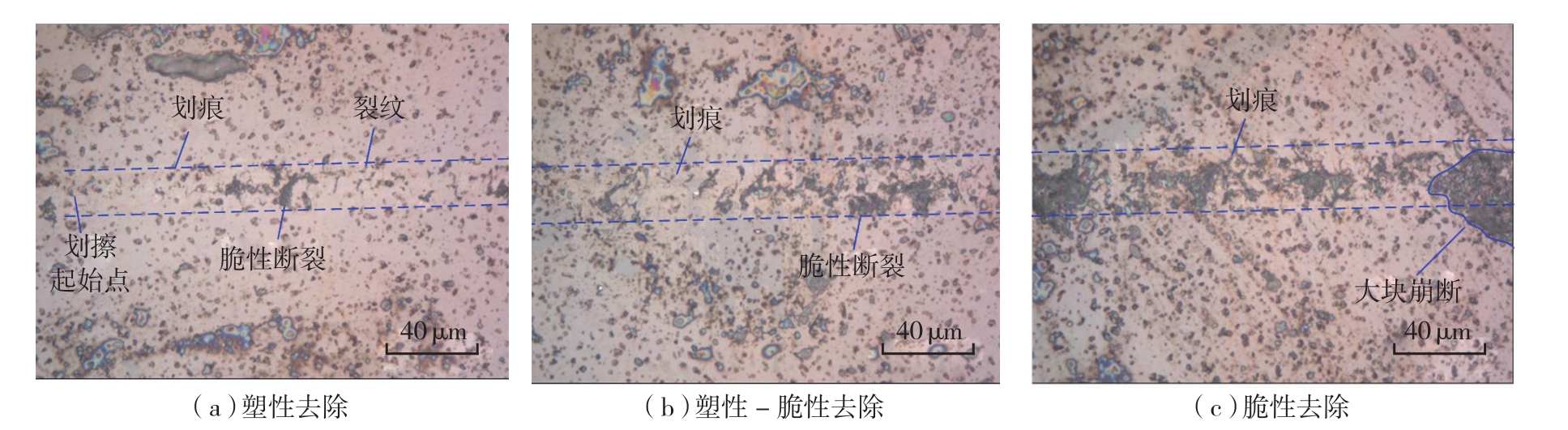

图6为单颗金刚石磨粒在SiC陶瓷抛光面划擦划痕形貌。根据切屑形态和划擦力的变化趋势,将SiC陶瓷划擦过程分为塑性去除、塑性-脆性去除和脆性去除3个阶段。塑性去除公认的定义为硬脆材料以类似金属塑性去除模式,获得光滑无损伤表面[15],然而在SiC塑性划擦表面却可以看到鱼鳞状的裂纹,偶尔也会有小面积断裂凹坑的出现(图6 (a)),在该组参数和磨粒状态下,划痕过程就没有明显的塑性去除阶段。在塑性-脆性去除阶段,即使在同一磨粒同一参数切削条件下,划痕表面材料部分以脆性断裂方式去除,部分以塑性变形方式去除,而且随着未变形切厚的增加,脆性断裂比例显著增加(图6(b))。在脆性去除模式下,划痕表面出现大面积的间断不连续脆性断裂凹面,随着未变形切厚进一步增加,脆性断裂面逐渐增大,扩展到非划痕区域,出现大块SiC陶瓷崩碎剥落。合理地设定未变形切屑厚度可以有效控制径向裂纹扩展区域。

图5 划擦力随着时间变化趋势

Fig.5 Variation of scratching force with the increasing time

图6 划擦表面形貌 (v=0.04mm/s)

Fig.6 Morphologies of scratched surface(v=0.04mm/s)

结论

(1) 碳化硅陶瓷在划擦过程中有带状和崩碎状两种切屑,划擦过程分为带状切屑形成、带状切屑累积、切屑崩碎3个阶段。

(2) 崩碎状切屑是SiC陶瓷脆性断裂去除方式的一个重要特征。

(3) 当切削速度v=0.01mm/s时,划擦力出现显著的拐点,但当v=0.04mm/s,仅法向力出现不显著的拐点,且相对于塑性去除阶段,由于脆性断裂阶段材料以崩碎切屑方式去除,法向力波动比较显著,碳化硅陶瓷以塑性域方式去除有利于降低加工工具的震动。

(4) 在塑性去除阶段,划痕表面仍有鱼鳞状裂纹;在塑性-脆性去除阶段,随着未变形切厚的增加,塑性去除比例减少,脆性去除比例增多;在脆性断裂阶段,断裂区域由间断区域转变成连续区域,直至扩展到非划痕区域;合理设定未变形切屑厚度可以有效控制径向裂纹扩展区域。

参 考 文 献

[1]DORNFELD D, MIN S, TAKEUCHI Y.Recent advances in mechanical micromachining [J].CIRP Annals-Manufacturing Technology, 2006, 55(2): 745-768.

[2]OHMORI H, KATAHHIRA K,NARUSE T, et al.Microscopic grinding effects on fabrication of ultra-fine micro tools[J].CIRP Annals-Manufacturing Technology, 2007, 56(1):569-572.

[3]于思远.工程陶瓷材料的加工技术及其应用[M].北京:机械工业出版社,2008.

YU Siyuan.Machining technology and application of engineering ceramics[M].Beijing:China Machine Press, 2008.

[4]赵家培.航空结构陶瓷的发展[J].航空科学技术, 1994(5): 29-30.

ZHAO Jiapei.Development of aerospace structure ceramics[J].Aeronautical Science and Technology, 1994(5): 29-30.

[5]WANG J S, GONG Y D, GABRIEL A, et al.Chip formation analysis in micromilling operation[J].International Journal of Advanced Manufacturing Technology, 2009, 45(5-6): 430-447.

[6]BRINKSMEIER E, GLABE R,OSMER J.Ultra-precision diamond cutting of steel molds [J].CIRP Annals Manufacturing Technology, 2006, 55(1): 551-554.

[7]SCHALLER T, BOHN L, MAYER J,et al.Microstructure grooves with a width of less than 50mm cut with ground hard metal microend mills[J].Precision Engineering, 1999, 23:229-235.

[8]邓朝晖,张璧,孙宗禹,等.陶瓷磨削的材料去除机理[J].金刚石与磨料磨具工程, 2002(2): 47-51.

DENG Zhaohui, ZHANG Bi, SUN Zongyu,et al.Materials removal mechanisms in ceramics grinding[J].Diamond & Abrasives Engineering,2002(2): 47-51.

[9]WIRTZ C, MUELLER S, MATTFELD P, et al.A discussion on material removal mechanisms in grinding of cemented carbides[J].Journal of Manufacturing Science and Engineering, 2017, 139(121002): 1-6.

[10]VENKATACHALAM S, LI X P,LIANG S Y.Predictive modeling of transition undeformed chip thickness in ductile-regime micro-machining of single crystal brittle materials[J].Journal of Materials Processing Technology, 2009, 209: 3306-3319.

[11]LEE S H.Analysis of ductile mode and brittle transition of AFM nanomachining of silicon[J].International Journal of Machine Tools& Manufacture, 2012, 61: 71-79.

[12]GOEL S, LUO X C, COMLEY P,et al.Brittle-ductile transition during diamond turning of single crystal silicon carbide[J].International Journal of Machine Tools &Manufacture 2013, 65: 15-21.

[13]ZHANG B, TOKURA H, YOSHIKAWA M.Study on surface cracking of alumina scratched by single-point diamonds[J].Journal of Materials Science, 1988, 23: 3214-3224.

[14]LIAO Z, AXINTE D.On chip formation mechanism in orthogonal cutting of bone[J].International Journal of Machine Tools& Manufacture, 2016, 102: 41-55.

[15]BRINKSMEIER E, MUTLUGUNES Y, KLOCKE F, et al.Ultra-precision grinding[J].CIRP Annals-Manufacturing Technology, 2010,59: 652-671.