精密端齿分度台是具有自动定心功能的精密分度定位元件,其核心元件是一对经过精密研磨的端齿盘,已广泛应用于加工中心、数控机床的分度以及作为加速度计标定等测试的角度基准。端齿盘由于是多齿连续啮合,因而具有分度精度高、自动定心等特点。同时在不断的使用过程中由于上齿盘和下齿盘不断脱开、位移、啮合,而形成一个自然的对研过程,这样就可以不断改进啮合质量,并逐渐减少残余的分度误差。因此端齿盘的使用过程在一定范围内其分度精度是一个不断提高的过程。

精密端齿分度台的特点

分度定位精度和重复定位精度高:经过研磨后的上下齿盘时即使啮合状态不好,但由于锁紧力的作用使上下齿牙发生弹性变形,从而改善啮合状态,根据弹性过约束原理和误差均化效应使端齿盘具有极高的分度定位精度和重复定位精度,并可长期保持。目前国内较成熟的工艺水准,分度精度可达到0.2″(峰-峰值),重复定位精度可达到0.02″[1]。

自动定心性好:端齿盘在分度定位时是自动定心的,即上下齿啮合时存在唯一的啮合圆,分度定位过程中此啮合圆的中心位置理论上不变,这就形成了一套虚拟轴系,该虚拟轴系的特点是刚度大、精度高,一般认为精度为0.2″量级的分度台其回转精度不超过 0.2μ m[2]。

与光学分度头等分度装置相比具有较大的承载能力和刚度:上下齿盘啮合时各齿之间接触面大、接触刚度高,同时由于锁紧力的作用,使之具有更大的刚度和承载能力,通过优化设计完全可以满足精密加工的需求。

由于端齿分度台属于完全对称结构,所以工作环境(例如温度等)对其精度的影响较小。

端齿分度台具有结构紧凑、成本低、操作维护简单方便等特点,并易于实现自动化。

端齿分度盘的最大缺陷是分度局限于齿牙间隔角度值,不适用于不等分的任意角度分度。受到齿盘直径和齿加工工艺的制约,目前齿盘齿数最多为1440齿,也只能满足最大分辨率为15′的分度,而且造价昂贵,在一定程度上限制了应用领域。通过其他原理及结构设计等措施可以解决此问题,例如利用三齿盘的差动分度原理[3-4]或细分装置[5]可以提高最小分度的分辨率。单独使用整数分度仍可以保持齿盘原来的分度精度,利用差动端齿盘可以部分解决这个问题。同时也可通过端齿盘附加的细分装置的设计将圆周细分到任意角度,这套系统的优点是分度精度高,不需要高精度的旋转轴系。

国外从事端齿盘的厂家主要有西班牙迪瑞克(Diviprec)公司[6]、泰迪沙(Tedisa)公司[7]、德国沃斯(Voith)公司[8]等,我国台湾地区的GSA公司[9]、Detron机械公司[10]以及内地的一些机床附件厂商也生产端齿盘,齿形加工工艺都是采用磨削工艺,基本上没有研齿工艺,所以上述产品分度精度最高只能达到±1′′,一般在10′′以上,而且厂家提供的都只是上下齿盘两个零件,用户根据需求自行将端齿盘组装到产品中,主要用于大承载高精度的联轴节离合器、机床刀架、工作台等。而以端齿盘为核心元件的高精度分度台国外的类似产品主要用于机床的回转工作台,精度都在±5′′以上,国内市场没有用于测量及标定的高精度端齿分度台销售。国内生产厂家主要有九江精密测试技术研究所、北京航空精密机械研究所,分度精度可以小于1′′,主要用于精密测量测试领域作为角度基准。

端齿分度台的应用

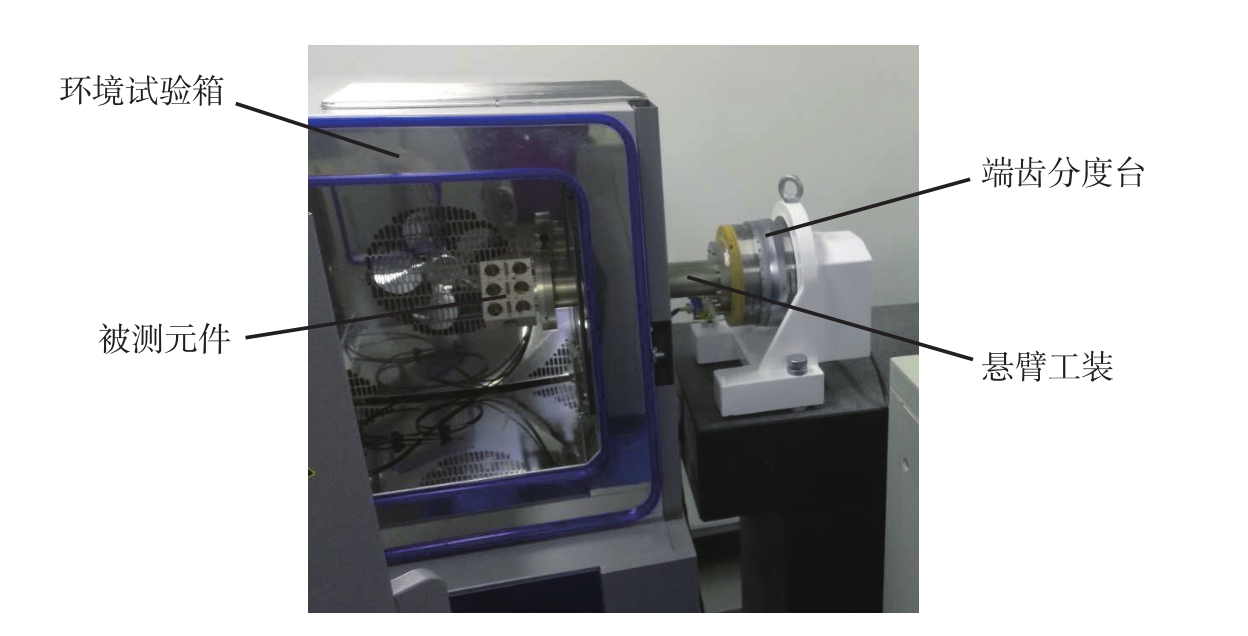

包括加速度计、陀螺仪等在内的各类惯导传感器件在航空航天领域有着广泛的应用,精密端齿分度台可主要用于上述惯导传感器件的测试和标定,例如可利用高精度端齿分度台作为定位测角元件的双轴位置转台,用于高精度陀螺的位置法测试和高精度加速度计静态测试等。目前传感器需要在高低温的环境下进行标定与测试,一般是在端齿分度台工作台面上固定悬臂工装,在工装的端部固定被测元件,将工装及被测元件伸入高低温试验箱内,如图1所示,由于是悬臂布置,对端齿分度台的承载提出了新的要求。

同时由于传感器测试周期长、工作量大,近年来对端齿分度台实现自动分度的需求日益迫切,可编程全自动端齿分度台随之出现,其核心部件与手动端齿分度台基本相似,只是增加了两台电机用于实现齿盘的松开及夹紧、齿盘的转位,并通过可编程控制器以及人机界面编程自动完成上述动作,同时还可通过RS232接口或网口通过上位机进行控制。

由于端齿分度台的高分度精度与精度保持性,其最高精度产品已作为国家平面角标准,在各级计量和检测部门也应用精密端齿盘对标准棱体棱镜、标准角度块、角度分度器、各类转台等精密测角器件进行检测和标定。

近年来随着将精密端齿分度台作为加工设备的部件用于程序控制机床的各类刀架和工位转台,可以提高机床的分度精度,但同时也要求大承载条件下保持端齿分度台原有的精度,这样对端齿盘的设计及加工工艺提出了挑战[11]。

此外,端齿连接是燃气轮机以及航空涡轮发动机等连接和传扭的重要形式,这种连接方式解决了高速转子空心轴回转速度高、承受较大的驱动和制动力矩,联结处结构空间小等问题,例如航空发动机中压气机转子同涡轮转子部分的连接就是采用了端齿连接。疲劳破坏是其主要失效模式,特别随着航空发动机推重比的提高,端齿的尺寸也相应增加,随之而来的应力增加使得端齿局部进入塑性状态,引起疲劳寿命显著降低,这就对端齿结构的设计和制造提出了表面完整性等要求。

图1 端齿分度台用于传感器环境温度试验测试

Fig.1 Experimental environment test on sensor of temperature with hirth-coupling indexing table

精密端齿分度台的结构分析

端齿盘分度装置主要包括以下几部分组成:上齿盘、下齿盘、松开锁紧机构、回转轴系、底座等,根据不同的应用,其结构形式也各不相同。

上、下齿盘是端齿分度装置的核心部件,时分度角度的基准,其结构参数及啮合状态等因素对最终的分度定位精度和重复定位精度影响至关重要。

松开锁紧机构和回转轴系具备以下特点:松开机构是将齿盘锁紧力卸除并驱动上齿盘抬起大于全齿高的高度,从而使上下齿盘完全脱离,由于前面提到的虚拟轴系只是在啮合时才存在,在松开状态需借助回转轴系上齿盘才能完成分度旋转,分度结束后利用锁紧机构完成上下齿盘啮合的锁紧,也正是由于均匀恒定的轴向锁紧力才保证端齿分度装置能够承受一定的工作负载。

锁紧力的大小和方向直接影响齿盘分度精度,因此松开锁紧机构的设计原则是必须保证锁紧时锁紧力不会干扰齿盘的啮合状态。

端齿分度装置的所有零部件都安装在底座上,因此,设计底座首先考虑的是具有足够的刚度。

按照齿盘回转轴系的布置方式端齿盘可分为立式、卧式及立卧两用等,按照操作方式可分为手动端齿盘和程控电动端齿盘,其中程控电动端齿盘是指上、下齿盘松开脱离、分度回转、下落锁紧等动作靠电机自动完成,主要用于在特殊环境下进行的长时间试验或者与作为数控加工设备的第4轴使用需要进行自动运行等。

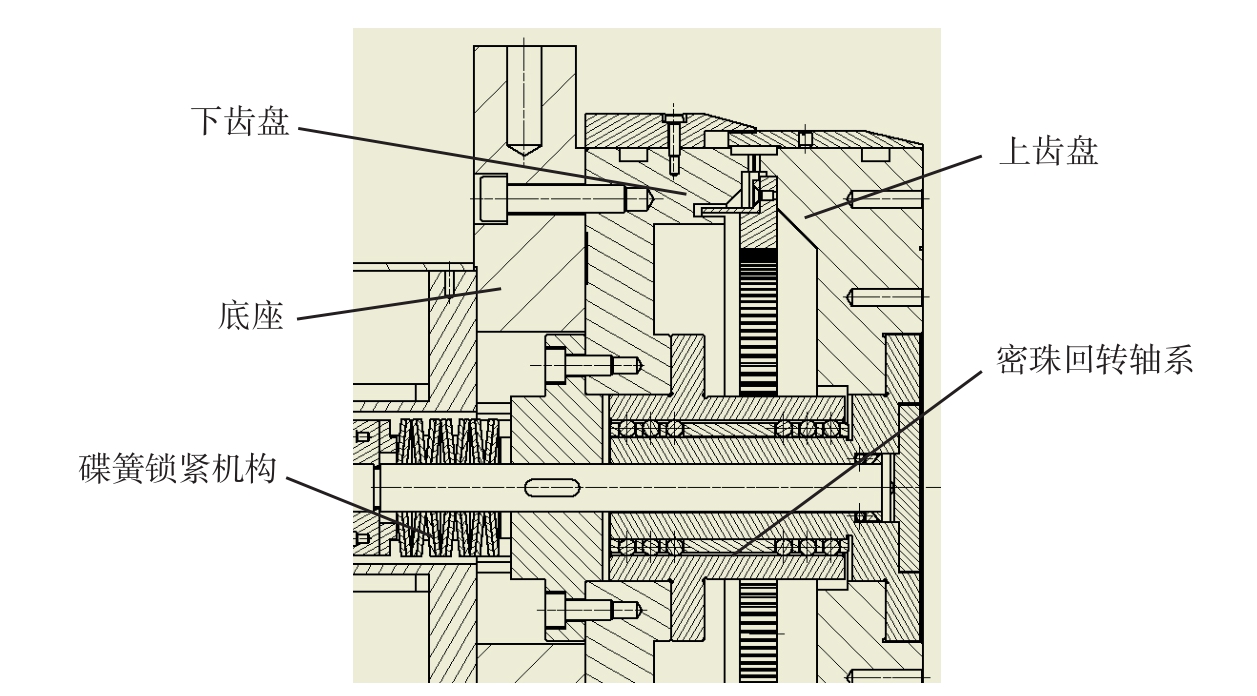

端齿分度台的锁紧方式主要包括碟簧锁紧、偏心轮锁紧以及螺旋锁紧等,图2为一种典型的精密端齿分度台的结构,采用的是碟簧锁紧方式。

精密端齿分度台分度精度影响因素分析

精密端齿分度台的核心元件是上下齿盘,其在承载状态下还必须保持原有的分度精度,所以需要研究齿形参数[13]、齿接触状态[14]以及锁紧力等因素对分度精度的影响规律,优化齿盘的结构设计及齿研磨工艺。由于立式结构的精密端齿盘工作时受力状态较好,不存在偏载;卧式结构的端齿盘受外加载荷和齿盘重力的影响时存在偏载,精度保持更加困难,所以本文以此类结构的端齿分度台(以360齿为例)进行有限元分析及优化设计。

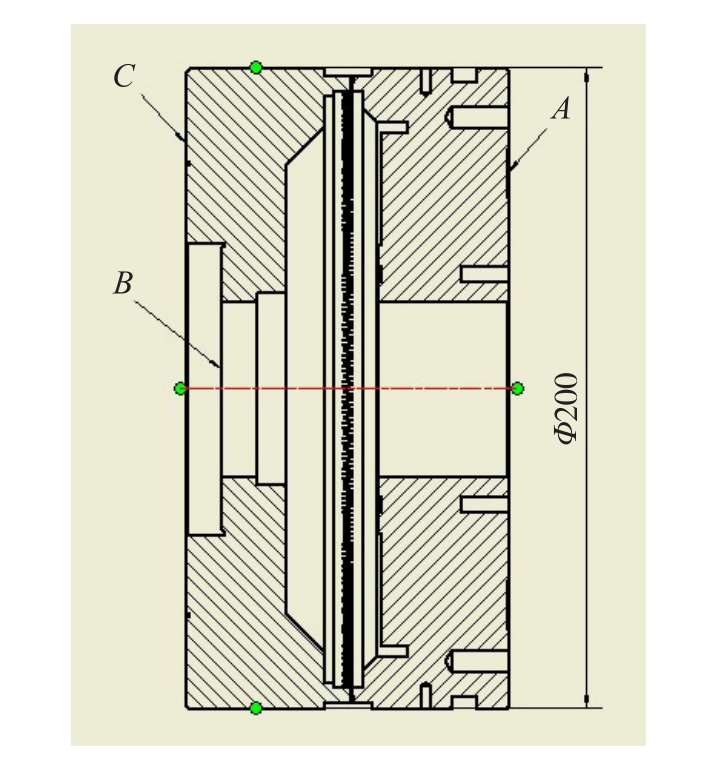

本文分析的卧式程控精密端齿分度台定齿盘重量为8.8kgf、动齿盘重量为8kgf,工作台面直径为Φ200mm,如图3所示。在以下进行的有限元分析中首先考虑齿盘重量,根据实际结构约束面为定齿盘的底面A,锁紧力施加于动齿盘中心环形面B,加载力的位置位于动齿盘台面C且方向与重力方向一致。

影响端齿分度台分度精度的直接因素是齿部的变形改变啮合位置,造成齿部变形的因素主要包括:负载大小、齿形参数、齿盘锁紧力大小及方向、上下齿盘齿部啮合状态等。前面已经提到,精度为0.2″量级的分度台其啮合圆虚拟轴系的回转精度不超过0.2μ m;同时对于齿啮合部直径200mm的齿盘,上下齿盘齿部在圆周方向由于变形扭转相对位移0.1μm,也会影响分度精度 0.2′′。从上述分析可以看到即使齿部存在亚微米级的变形对于高精度端齿分度台(分度精度小于1″)的影响也非常大。

1 齿形参数

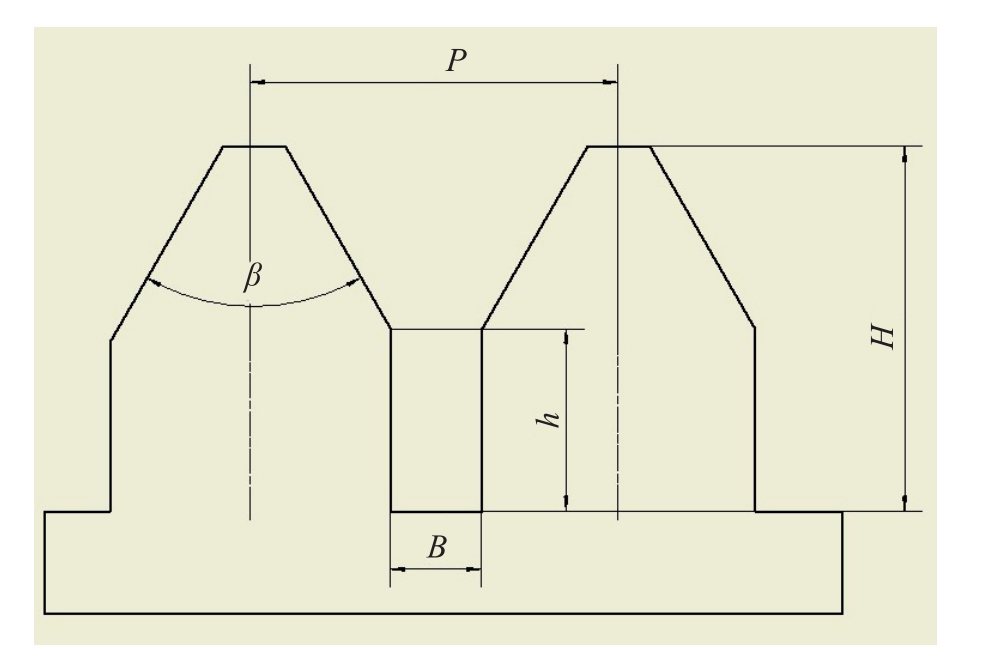

端齿分度台除了整体的结构刚度满足要求外,上下齿盘的齿牙是相对薄弱的部分,齿牙的几何参数主要包括:齿形角β、齿节距P、全齿高H、齿槽深h等,如图4所示。其中齿节距对于直径以及齿数确定的齿盘是一定的,需要注意的是齿节距过小会造成无法铣齿,这也是目前由于受加工工艺所限只能加工1440齿端齿盘的原因。

图2 典型端齿分度台结构示意图

Fig.2 Schematic diagram of typical hirth-coupling indexing table

图3 上下齿盘结构示意图

Fig.3 Schematic diagram of upper and lower tooth disk structure

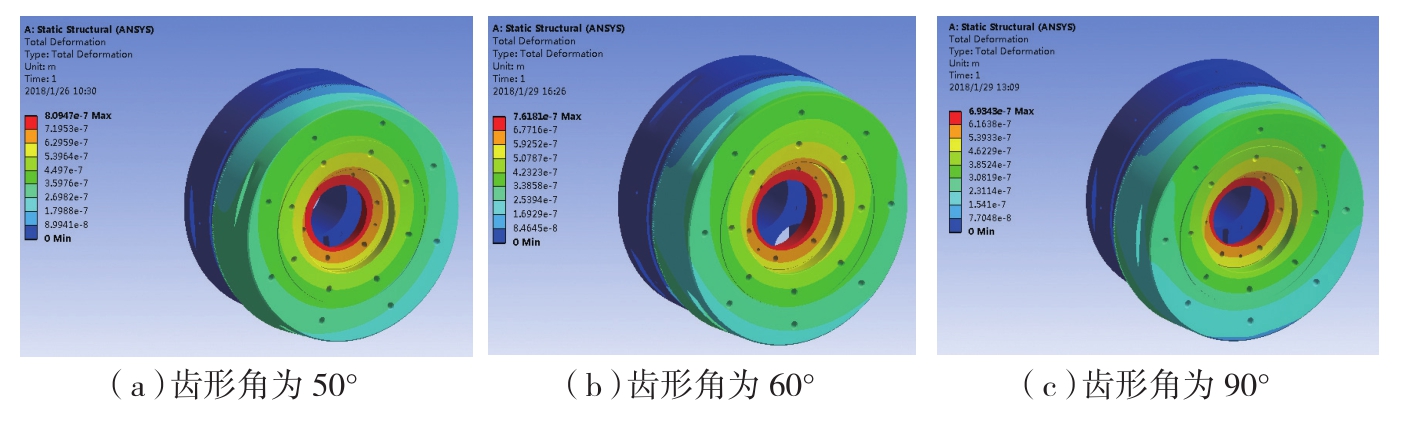

端齿齿形角最多使用的为60°,也可以选用40°、50°和55°等各种齿形角。对于相同的分度精度,其齿形角愈小则啮合圆的轴向跳动愈大。对同样大小的轴向跳动,齿形角愈小则分度精度愈高,但齿形角过小则引起齿部刚性太弱和变形,图5所示为齿形角分别为50°、60°和90°的端齿盘在同样受力状况下的变形量仿真结果,从中可以看到齿形角为90°的变形量最小,但是由于这种齿形结构在齿盘齿数较多时啮合面会变得很小从而影响稳定性,所以90°齿形角的端齿盘一般用于齿数相对较小的端齿类联轴节,例如用于航空发动机传递较大扭矩的联轴节,而很少用于精密端齿分度的场合。

弹性端齿盘可以减小工艺误差对齿盘分度精度的影响。弹性齿盘与刚性齿盘的区别是在每个齿的根部加工一条很深的槽,其槽深h为齿厚(H-h)的 4~6倍,每个齿根部形成一个悬臂弹簧。理论上当材料为虎克弹性体,加上的压力使每个齿都接触时,则不管加工误差大小,齿盘分度误差均为零。弹性齿的缺点是使用中必须在轴向施加一足够大的锁紧力。其锁紧力的变化将影响齿盘的分度精度。这对在精密测量中要求平稳、灵活和稳定是一个不利的因素,特别是对于卧式结构和大承载的齿盘,受到偏心载荷和齿盘重量的影响,弹性齿盘是无法达到高精度的。

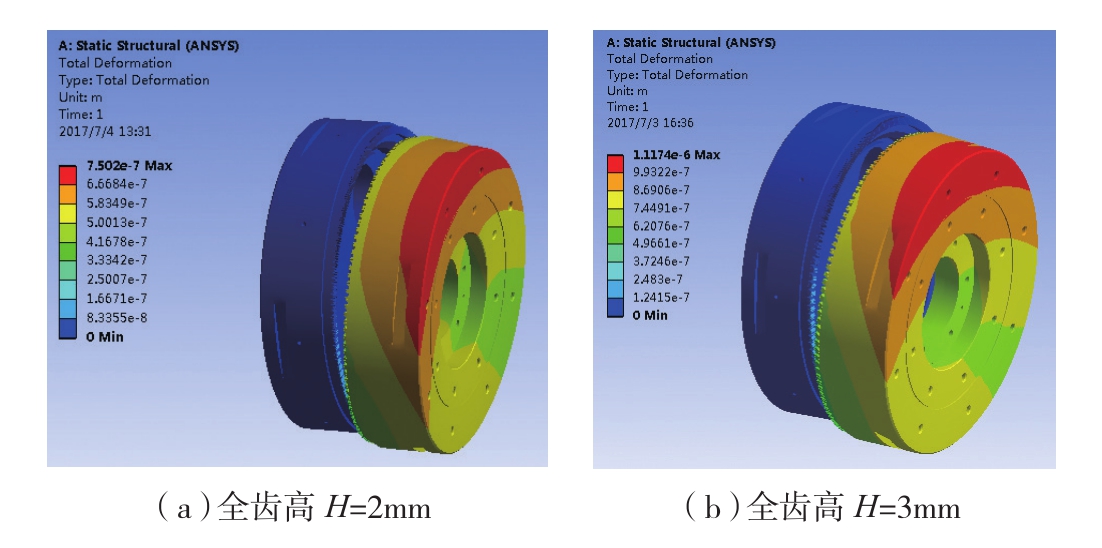

从图6可以看到,对于随着齿盘结构的全齿高从2mm增加到3mm,齿盘齿部变形增大了50%,所以弹性齿虽然均化效应好,但是在考虑受载状态、重力影响下(卧式结构),会影响齿盘精度,即大承载的齿盘宜采用刚性齿结构。

2 锁紧力的大小及方向

图4 端齿盘齿形结构参数示意图

Fig.4 Schematic diagram of the structural parameters of the tooth profile of hirth-coupling

图5 齿形角对齿变形的影响(全齿高H=3mm,载荷300N,锁紧力600N)

Fig.5 Influence of tooth angle on tooth deformation (Total tooth height 3mm, Load 300N,Locking force 600N)

图6 齿槽深对齿变形的影响(锁紧力300N,载荷300N)

Fig.6 Influence of the tooth depth on the tooth deformation(Locking force 300N,Load 300N)

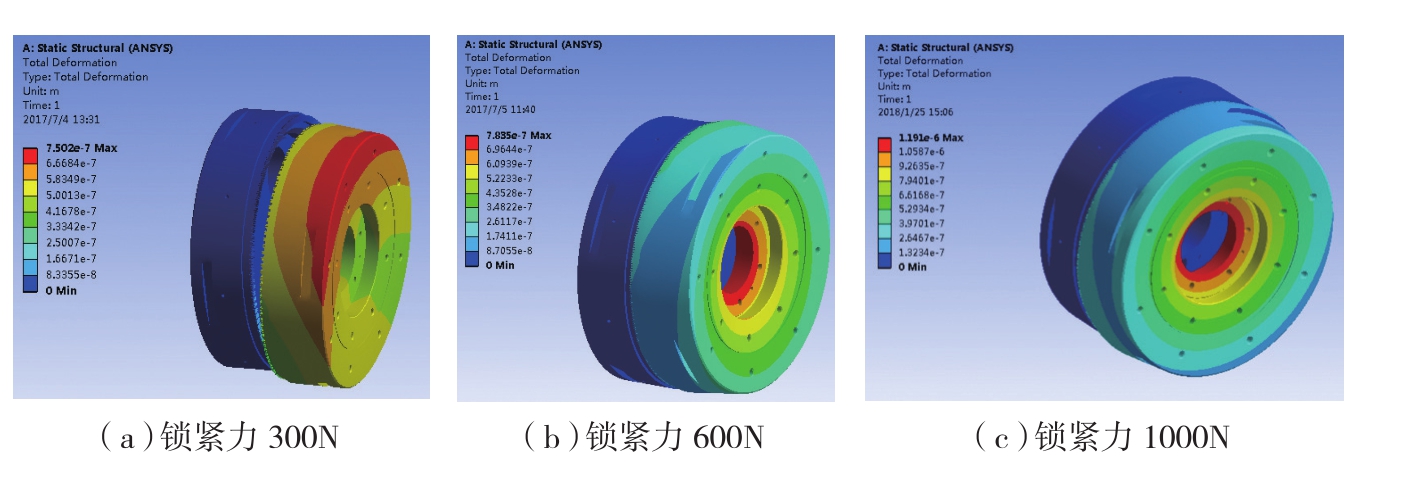

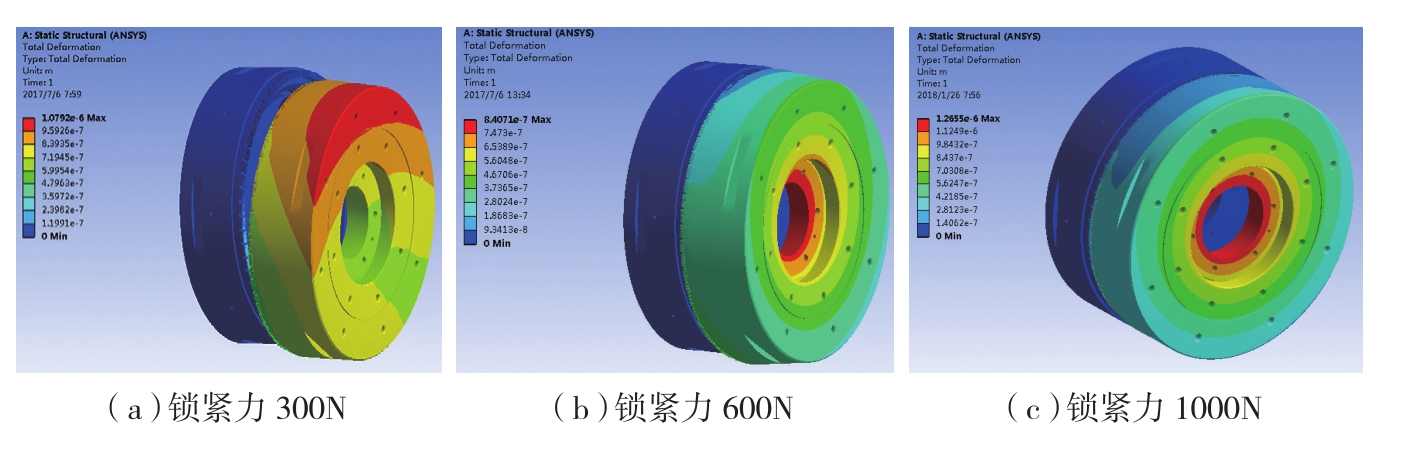

图7 锁紧力对齿变形的影响(全齿高2mm,载荷300N)

Fig.7 Influence of the locking force on tooth deformation

(Total tooth height 3mm, Load 300N)

锁紧机构是保证齿盘分度精度的一个重要系统,通过增加锁紧力可提高齿盘对载荷的抵御,从而减小齿部的变形。从图7可以看到锁紧力从300N提高到600N,虽然最大变形变化不大,但是变形的位置移到了中心部,不会对精度产生影响,而齿部的变形量相比减小了30%左右。再把锁紧力增大到1000N,首先上齿盘中心部的变形大大增加,同时齿部的变形量也略有增大,这是由于刚度相对较弱的齿部收到较大的锁紧力发生了弹性变形。这说明本例中最优的锁紧力在600N左右。

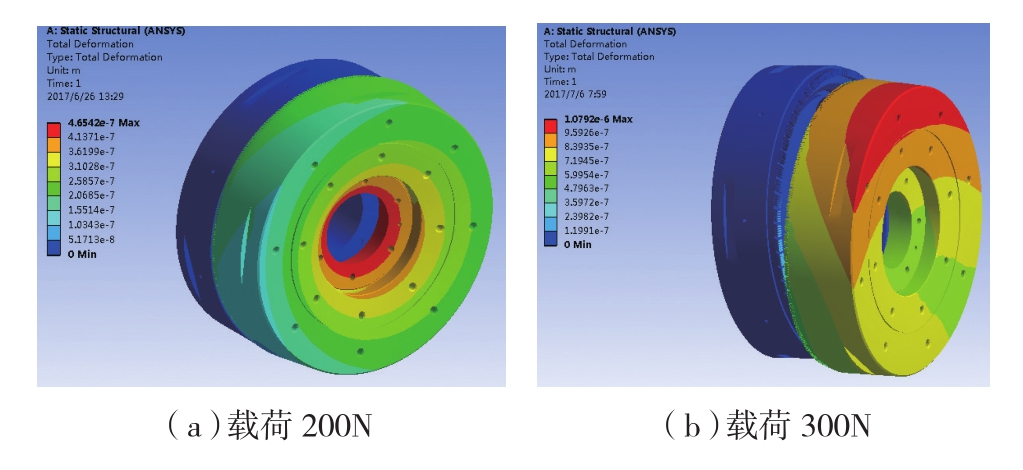

齿盘锁紧时要保证没有其他方向的干扰力,但是实际加工及装配过程中由于误差的存在,可能会在其他方向有干扰力,用负载进行模拟,负载分别为200N和300N(有100N的干扰力),结果变形增大了1.2倍,特别是干扰力的方向和大小在不同位置可能存在差异,这样就极大影响了齿盘的分度精度(图8)。所以除了保证上下齿盘的加工精度外,对锁紧机构等其他零件部件的加工及装配精度也有较高的要求。

3 齿啮合状态

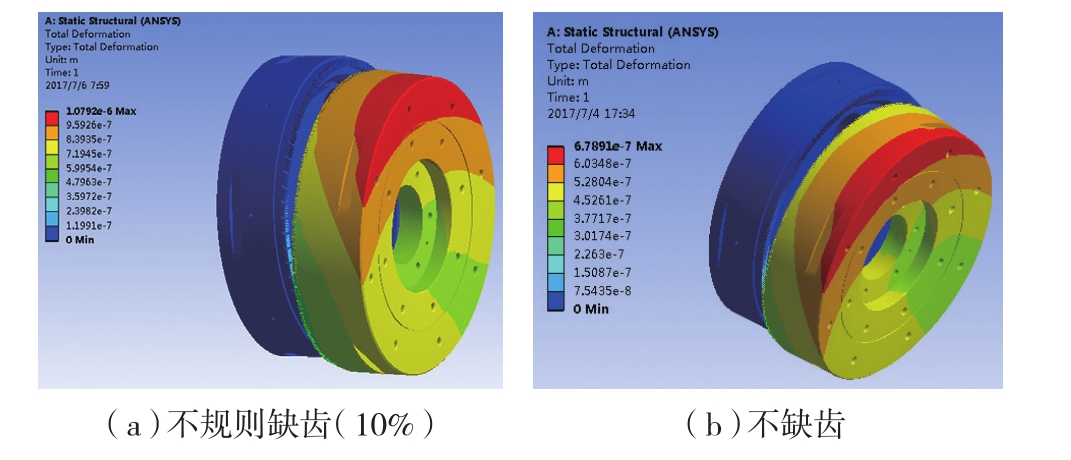

齿盘虽然经过研磨保证各个齿的啮合状态,但是实际情况肯定有部分齿啮合状态不好,随机选择10%的齿假设没有完全啮合,进行分析,结果表明齿部变形量增大了将近40%,如图9所示。此时锁紧力从300N增大到600N时,齿部变形会大大减小,当锁紧力继续增大到1000N时,虽然齿盘中心变形增大,但齿啮合部的变形还是略有减小,如图10所示。这也证实了锁紧力如果足够大,齿形的加工精度对分度精度影响将会减弱。

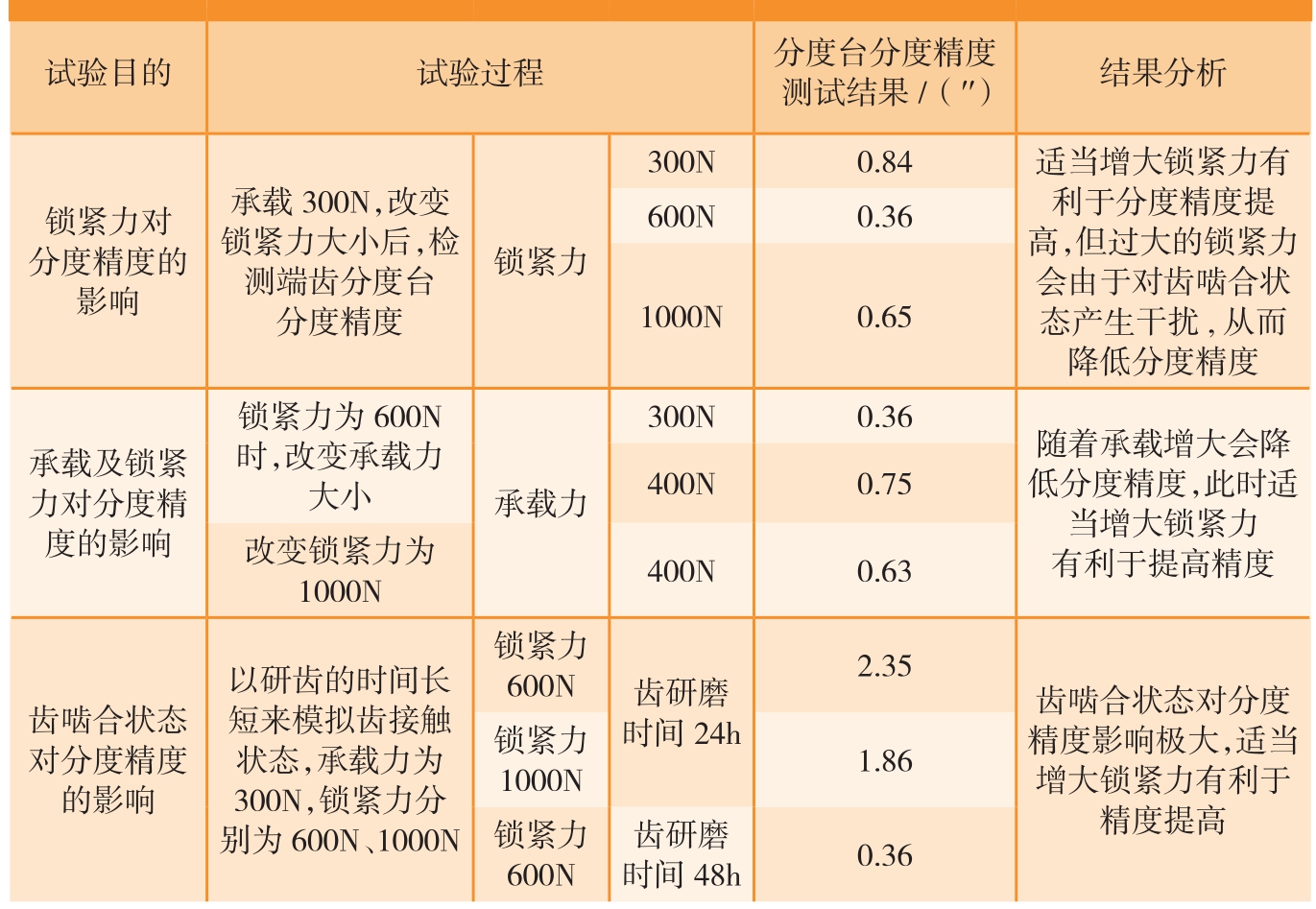

4 端齿分度台精度影响因素试验

图8 干扰力对变形的影响

Fig.8 Influence of the interference force on tooth deformation

图9 齿啮合状态对齿变形的影响(锁紧力300N,负载力300N)

Fig.9 Influence of tooth meshing on tooth deformation (Locking force 300N,Load 300N)

图10 锁紧力、齿啮合状态对齿变形的影响(不规则缺齿10%,载荷300N)

Fig.10 Influence of locking force and tooth meshing on tooth deformation(Irregular tooth deficiency 10%, Load 300N)

表1 有限元分析验证试验及结论

利用自行研制的DT-360精密端齿分度台进行了分度精度的测试试验验证上述有限元仿真结果,端齿齿数为360、齿形角为60°、全齿高为2mm(表1)。根据《多齿分度台》的检定规程(JJG472-2007),测试仪器为标准12面棱镜和德国MÖLLERWEDEL公司的ELCOMAT 3000自准直仪,采用12面组合数据处理方法消除了棱镜的误差,如图11所示。端齿分度台结构示意如图2所示,采用碟簧锁紧方式,锁紧力大小通过调节碟簧的压缩量确定,端齿分度台承受的载荷可以通过在工作台表面增加负载来改变。

端齿盘齿形研磨工艺分析

为了获得较高的分度精度,齿形的研磨是保证端齿盘分度精度的最终关键工序,最重要的是研磨加工过程中也必须保证不能干涉上齿盘和下齿盘的自由啮合,上下齿盘装夹变形、基准面的选择、研磨方法等都是影响最终齿盘精度的因素。特别对于大承载的精密端齿分度台由于要求具有更好的啮合状态,因此对研磨时间和研磨效率也提出了要求。

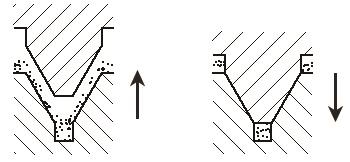

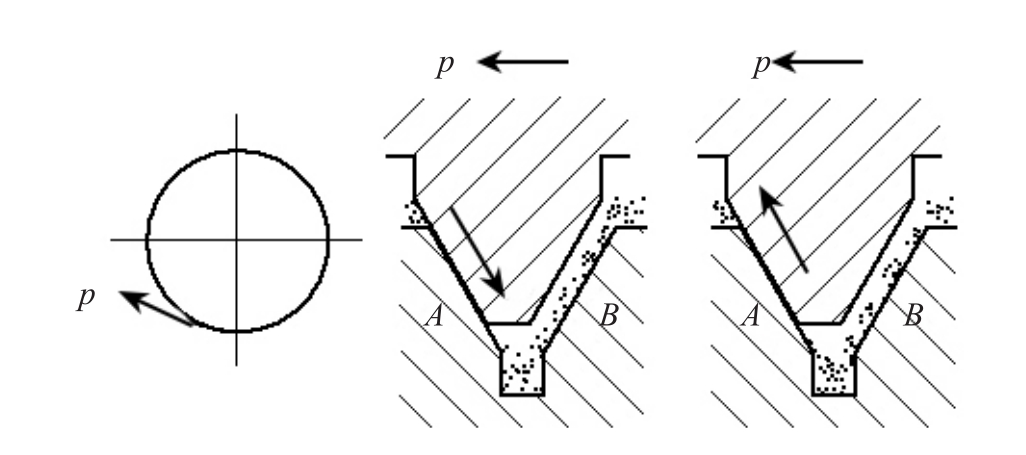

目前普通齿盘研磨设备的研齿工艺通常称为“拍齿”,其原理如图 12所示。工作时下齿盘固定,上齿盘反复地垂直抬起下落,利用上齿盘的重量对下齿盘进行“拍打”,整个工艺流程中有效研磨只是发生在上下齿盘接触和脱离的瞬间,材料的去除机理是磨料对齿表面的压凿产生疲劳脱落,不仅研磨效率极其低下,而且齿表面质量也较差,齿盘研磨精度低。

在此基础上进行齿面研磨设备及工艺改进,原理如图13所示,称为“贴合换向研磨”,齿盘研磨过程中上齿盘始终受一恒定的切向力p的作用保证上下齿盘的A面贴合往复运动,经过设定的时间后力p换向,此时上下齿盘的另一面B面贴合继续往复研磨,因此研磨时间长、研磨压力大,但此种工艺存在磨料不能及时添加,从而限制了研磨效率的进一步提高,同时齿顶、齿根易产生塌边等缺陷使齿牙形状变“瘦”从而影响齿盘分度精度和承载。

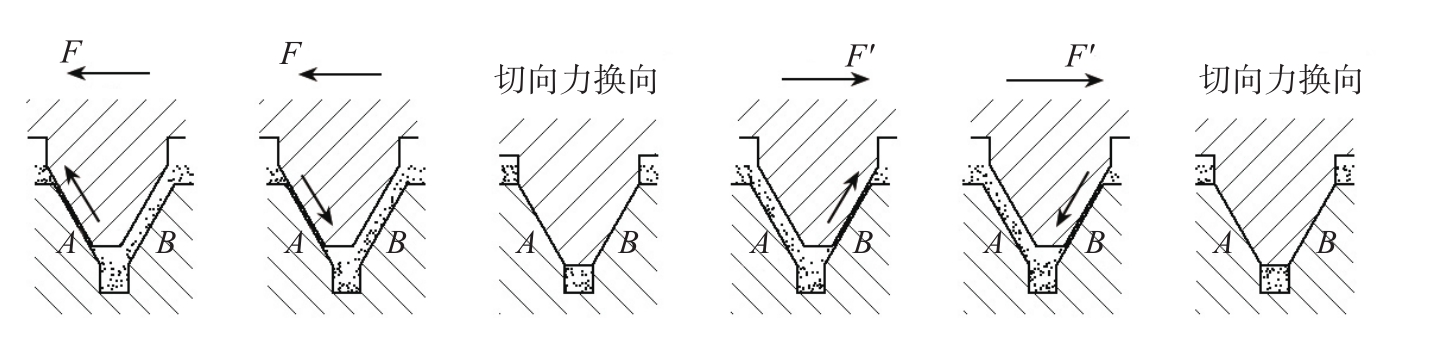

针对上述存在的问题,本文设计了一种全新的端齿研磨加工工艺,其目的是提高端齿盘的研磨效率和加工精度,原理如图14所示。

齿形研磨工艺流程为:上齿盘受切向力(研磨压力)F的作用保证上下齿盘齿牙的A面贴合,通过上齿盘的上升和下降完成一次往复研磨运动,此时切向力F同时完成换向变为F′,上齿盘再次进行上升和下降运动,由于此时切向力F′的作用使上下齿盘齿牙的另一面B面贴合,同样通过上齿盘的上升与下降再次完成一次往复研磨,切向力F′此刻换向成为F,从而完成一次完整的研齿工艺。

该工艺研磨机理是以材料的刮擦和塑形去除为主,齿面加工质量高;与前面两种研齿工艺相比,由于是齿两侧面交替换向研磨,磨料可以及时补充更换,具有较高的研磨效率;该摆动机构不仅可以自动同步改变研磨压力的方向,而且可以根据齿研磨时接触面的不同而改变研磨力的大小,从而可以避免研磨时的塌边现象,避免齿形变尖,提高齿形加工精度。

图11 精密端齿分度台分度精度测试

Fig.11 Indexing accuracy test of precision hirth-coupling indexing table

图12 普通研磨设备采用的“拍齿”研磨工艺

Fig.12 “Tooth impacting” grinding process used by ordinary grinding equipment

图13 改进研磨设备采用的“贴合换向”研磨工艺

Fig.13 "Contact reversing" grinding process used by improved grinding equipment

图14 “摆动贴合” 高效精密齿面研磨工艺

Fig.14 High efficiency and precision tooth grinding process of "swing and contact"

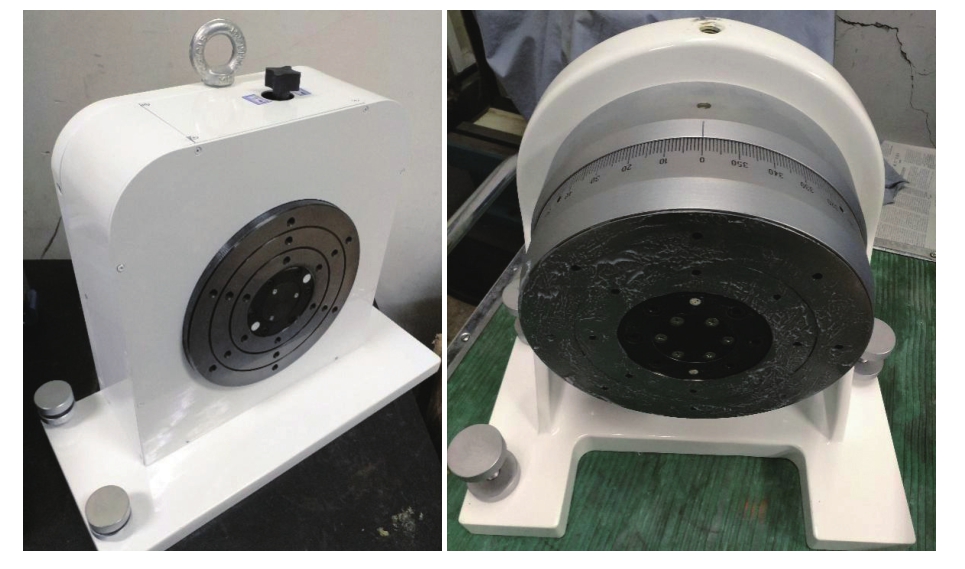

根据上述有限元分析结果设计了高刚度端齿盘结构,并根据上述全新的研磨工艺,研发了程控端齿研磨设备(如图15),在此设备上进行了上下齿盘的研磨,研磨时间为48h,与传统的“贴合换向”研磨工艺相比效率提高了2~3倍。最终装配完成了不同规格的大承载卧室程控精密端齿分度台(图16),其分度精度均小于 0.5′′(峰峰值),重复分度精度也达到了 0.04′′。

结论

(1)大承载精密端齿分度台宜采用刚性齿结构,即齿槽深尽量小,由于刚性齿结构的多齿啮合的“平均效应”和“弹性过约束原理”减弱,这就要求齿形需进行精密研磨,必须保证其良好的啮合状态。

(2)在结构刚度允许的情况下尽可能提高锁紧力,同时要保证零部件的加工精度和装配精度,避免在上下齿盘锁紧状态下由于锁紧力产生干扰,避免影响齿部的自由啮合。

(3)齿啮合状态对端齿分度台分度精度影响极大,齿研磨是关键工序,本文提出了“摆动贴合” 高效精密齿面研磨工艺,并根据研磨原理研制了程控端齿研磨设备,提高了齿形研磨精度和效率,最终研制成功了分度精度小于0.5′′的大承载精密端齿分度台。

图15 程控端齿研磨机

Fig.15 Program controlled tooth grinding machine

图16 大承载卧式程控精密端齿分度台

Fig.16 High load horizontal program controlled precision hirth-coupling indexing table

参 考 文 献

[1]南 欢,许春香.端齿盘的参数设计与应用[J].机械传动, 2006, 30(5): 76-78.

NAN Huan, XU Chunxiang.Parameter design and application of transverse teeth gear[J].Mechanical Drive, 2006, 30(5): 76-78.

[2]陈旦秋.精密端齿分度技术及其应用[J].计测技术, 2000, 20(3): 27-29.

CHEN Danqiu.Index technology of precise terminal gear and its application[J].Metrology &Measuring Technology, 2000, 20(3): 27-29.

[3]周保牛,张永灿.三齿盘定位分度工作台的设计研究[J].制造技术与机床, 2017(8):22-24.

ZHOU Baoniu, ZHANG Yongcan.Design research on positioning and indexing table of triple toothed disc[J].Manufacturing Technology and Machine Tool, 2017(8): 22-24.

[4]崔大龙, 郭婧.三体齿盘分度定位装置 [J].流体传动与控制, 2017(2): 47-48.

CUI Dalong, GUO Jing.Three-gear tooth plate indexing device[J].Fluid Power Transmission and Control, 2017(2): 47-48.

[5]王新刚,常苗鑫,张恒,等.动力伺服刀架端齿盘分度精度可靠性灵敏度设计[J].东北大学学报, 2017, 38(6): 15-19.

WANG Xingang, CHANG Miaoxin, ZHANG Heng, et al.Reliability and sensitivity design for indexing accuracy of end-toothed disc of power servo turret[J].Journal of Northeastern University ( Natural Science), 2017, 38(6): 15-19.

[6]胡胜来,郑胜华,蒋辉东,等.数控钻攻中心换刀齿盘定位机构设计[J].新型工业化,2017(2): 15-18.

HU Shenglai, ZHENG Shenghua, JIANG Huidong, et al.Design of fluted disc positioning mechanism for tool changing in CNC drilling center[J].The Journal of New Industrialization, 2017(2): 15-18.

[7]刘海燕, 张明东, 冀建平,等.精密齿盘磨床精度提升方法研究[J].机械工程师,2017(3): 83-85.

LIU Haiyan, ZHANG Mingdong, JI Jianping, et al.Research on precision proving method of precision tooth gear grinder[J].Mechanical Engineer, 2017(3):83-85.

[8]唐进元,雷敦财,刘向东,等.直齿端齿盘设计研究[J].机械设计, 2013, 30(12): 1-5.

TANG Jinyuan, LEI Duncai, LIU Xiangdong,et al.Design study for straight end-toothed disc[J].Journal of Machine Design, 2013 , 30(12): 1-5.

[9]沈祥, 曹鹏.涡轴发动机端齿连接结构接触状态分析[J].航空发动机,2017, 43 (4):35-40.

SHEN Xiang, CAO Peng.Contact state analysis of turboshaft engine rotor with curvic-coupling joint structure[J].Aeroengine, 2017, 43(4): 35-40.

[10]张伯鹏,周凯.加工精度自生成及其在端齿盘对研加工中的应用[J].中国机械工程,2006, 17(22): 2311-2315.

ZHANG Bopeng, ZHOU Kai.Investigation on self-generation of machining precision and its application for mutual lapping machining of end -tooth indexing table[J].China Mechanical Engineering, 2006, 17(22): 2311-2315.

[11]刁建东,杨辉,高英.自适应端齿研磨机的设计与工艺研究[J].航空精密制造技术, 2016, 52(5): 41-43.

DIAO Jiandong, YANG Hui, GAO Ying.Design of self-adaption face gear grinding machine[J].Aviation Precision Manufacturing Technology, 2016, 52(5): 41-43.