由于陶瓷具有密度低、热膨胀系数小、硬度高、化学惰性好、耐腐蚀性强和高断裂韧性等本质特性,工程陶瓷已经广泛应用于发动机元器件[1]、轴承[2]和切削刀具[3-4]等。然而烧结陶瓷传统加工过程中较严重的刀具磨损和陶瓷材料自身固有的高强度、高硬度、高脆性等特性都给烧结陶瓷加工带来极大困难和不便,而且烧结陶瓷的加工效率较低,这使得加工中消耗较长的加工时间,加工成本较高[5-6]。而且陶瓷的高强度和高脆性等特点也会给精加工带来极大的困难,稍有不慎极有可能产生裂纹等缺陷[7]。

为了解决难加工现状,特种加工如激光束加工、电火花加工和超声波等被引入加工烧结陶瓷[8]。Sciti等[9]学者利用脉冲激光在SiC烧结陶瓷上进行钻孔试验,来探究激光加工参数对加工表面质量的影响,结果表明脉冲激光加工很难得到较为理想的加工表面。Burck等[10]学者研究表明激光束加工陶瓷容易在加工表面产生重铸层和热影响区,而且由于热影响残余应力容易引起裂纹的产生。裂纹的产生和扩展是由于陶瓷较差的抗热震性[11]。此外这些特种加工加工效率较低而且增加零件加工成本[12]。

为了解决烧结陶瓷难加工和高额的加工成本等问题,近年来引入了陶瓷生坯加工技术。陶瓷生坯是通过冷等静压等[13]成型技术压制出具有一定形状的压坯,未经高温烧结,粉末颗粒间未产生冶金结合力,所以可直接采用传统的加工方式进行成型加工,后可烧结成零件成品,进而给陶瓷加工提供了便利,陶瓷生坯加工最大的驱动力在于相比于烧结陶瓷加工较低的加工费用、较高的材料去除率和较低的刀具磨损率[4]。现有文献表明陶瓷生坯需要有足够的机械强度,生坯强度要达到2MPa[14],来满足机床装夹力和切削过程中与刀具接触产生的力[15]。所以陶瓷生坯成型技术的发展,给生坯传统机械加工带来了可能。目前生坯成型技术主要集中在冷等静压、注浆成型和凝胶注模成型等。Wang等[16]利用凝胶注模成型法成功制备强度32MPa的生坯体,并进行传统切削试验,试验表明生坯体能够满足切削条件,并能获得较好的加工质量。Sua等[17]利用PCC和凝胶成型分别制备陶瓷生坯,结果表明两种方法都能够成功地制备性能良好的生坯体,且通过CNC加工,能够获得良好的加工表面质量,生坯表现出良好的加工性。然而在成功制备符合传统机械加工生坯的同时,加工陶瓷生坯时遇到刀具磨损严重等问题,严重影响加工表面质量和加工效率。Mohanty等[18]利用硬质合金涂层刀具加工生坯,发现加工过程中由于刀具的快速磨损容易对生坯体产生损伤和引起加工表面变差。刘亚运等[4,7]利用冷等静压制备出氧化铝陶瓷生坯,用硬质合金刀具车削,试验结果显示刀具后刀面磨损较严重,并且严重影响加工表面质量。所以对于生坯加工,提高刀具耐磨性和改进加工工艺也具有重要意义。

近年来表面织构被广泛应用于提高接触表面摩擦学特性,并得到了广泛应用:切削刀具[19-20]、轴承和发动机缸套等[21]。Liu等[4]利用后刀面织构刀具车削氧化铝陶瓷生坯,试验结果表明后刀面织构刀具能够有效增强刀具耐磨性,增加刀具寿命。Xing等[22]在陶瓷刀具前刀面加工表面微/纳复合织构,并进行干切削淬火钢试验,试验表明相比于普通刀具,微/纳复合织构刀具能够明显提高刀具耐磨性。Obikawa等[23]探究了织构形状对刀具耐磨性和摩擦系数的影响,报告称平行于主切削刃的织构刀具能够最大地降低刀-工摩擦系数和提高刀具耐磨性。

然而少有文章报道用织构刀具来改善在干切削氧化铝陶瓷生坯时刀具磨损严重和表面质量差等问题。本文利用冷等静压技术制备出氧化铝陶瓷生坯圆柱棒,并在硬质合金后刀面加工出微织构,利用后刀面微织构刀具干切削氧化铝陶瓷生坯,探究后刀面织构刀具耐磨性,提高刀具耐磨性机理。

试验及方法

1 氧化铝陶瓷生坯制备

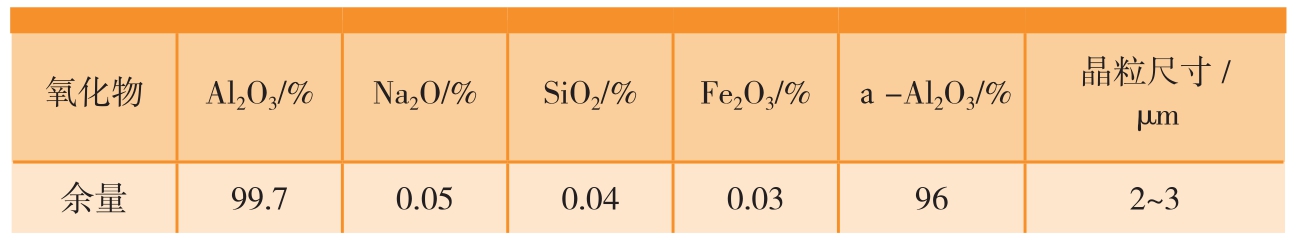

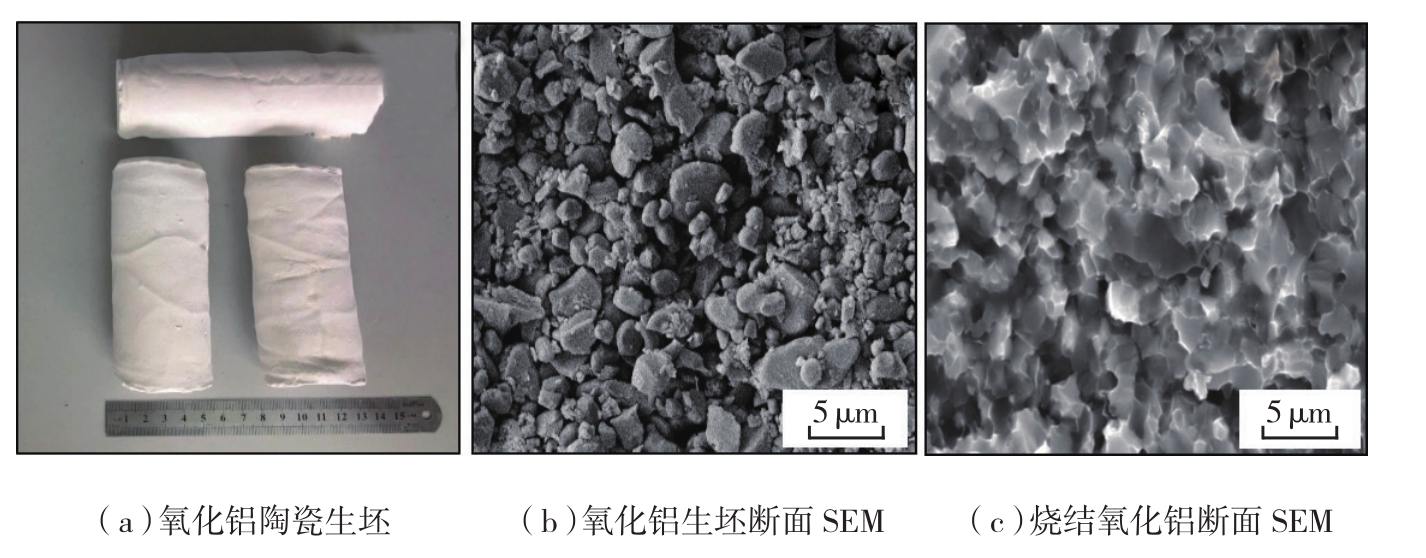

生坯制备所用粉体为平均粒径为2~3μm的商用煅烧氧化铝粉。粉体化学成分如表1所示。氧化铝陶瓷生坯通过冷等静压技术压制成型。利用冷等静压机进行压制,均匀加压40s至成型压力达到110MPa,并保压10s,使压坯成型,后匀速卸压。冷等静压制备陶瓷生坯能够获得高强度、密度均一,适于普通车削的压坯。压制出氧化铝生坯尺寸为Φ45×125mm(如图 1(a)所示)。图1(b)和(c)分别为氧化铝陶瓷生坯断面SEM和烧结氧化铝陶瓷断面SEM。由图1(b)可以看出颗粒团聚物间并没有形成晶界,而是以软团聚体的存在。团聚物之间的结合力主要是范德华力、颗粒间的静电引力、吸附水分的毛细管力、颗粒间的磁引力、颗粒表面不平滑引起的机械纠缠力和加入的黏结剂产生的黏结力[24]。

表1 氧化铝粉末化学成分及晶粒尺寸

图1 冷等静压氧化铝陶瓷生坯

Fig.1 Green alumina ceramics after pressing

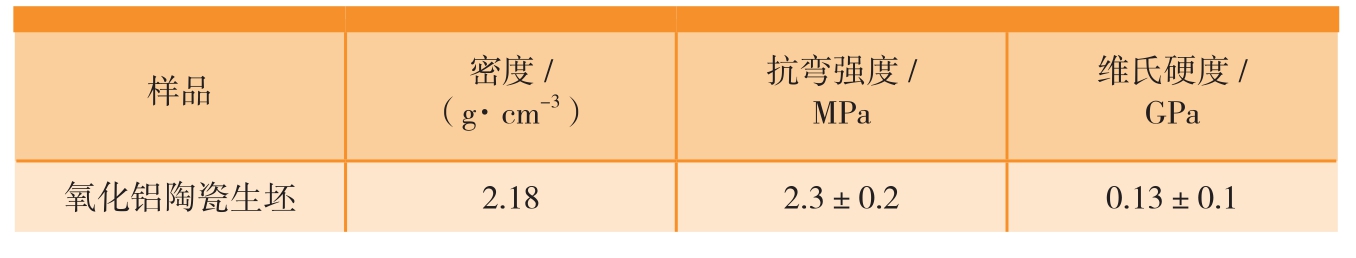

表2 氧化铝陶瓷生坯机械性能

氧化铝陶瓷生坯机械性能如表2所示,其中坯体维氏硬度通过型号为MHVD-30AP自动转塔维氏硬度计测量,抗弯强度通过SCT-57微机控制电子万能试验机。氧化铝陶瓷生坯密度通过阿基米德排油法测量,根据公式:

式中,ρl为液体密度,m为生坯质量,ml为液体质量。

所得数据均为5组样品所得平均值。其中生坯强度为(2.3±0.2)MPa,满足生坯机械加工条件:生坯强度大于2MPa[14],所以论文中所用冷等静压制备氧化铝陶瓷生坯满足于传统切削。

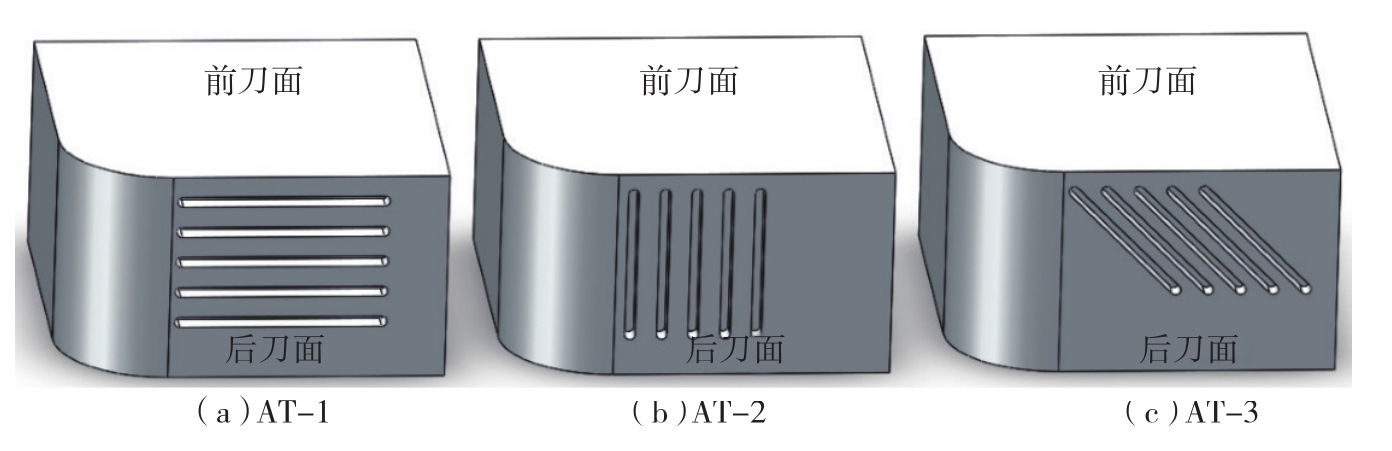

2 后刀面织构刀具制备

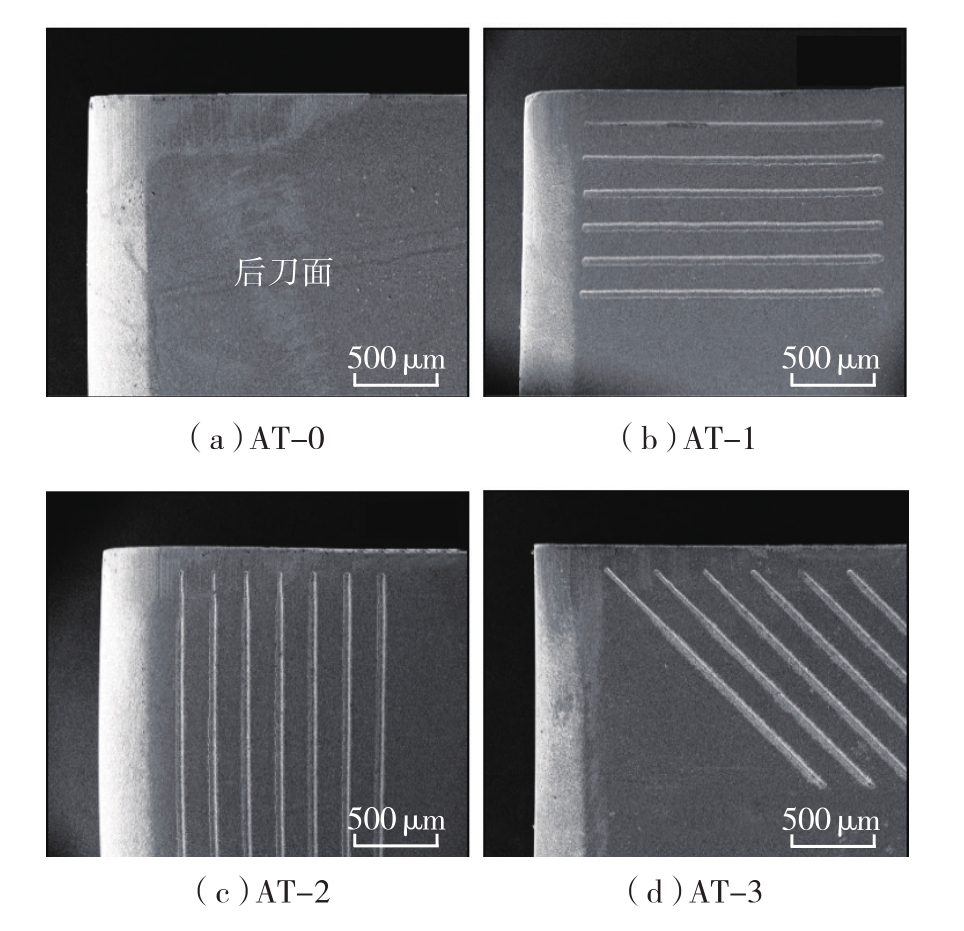

选取WC/Co硬质合金刀具作为基体,其刀具材料机械性能如表3所示,刀具尺寸为16mm×16mm×5mm。前后刀面需要抛光处理,Ra达到 0.2μm,并进行超声清洗30min。使用光纤激光器在硬质合金后刀面加工微织构,型号为XCGX(波长1064nm,脉冲宽度10ns)。加工参数为激光功率15W,扫描速度150mm/s,激光频率20kHz。图2所示为不同形貌后刀面微织构刀具示意图: (1)织构沟槽平行于主切削刃刀具,命名为AT-1;(2)织构沟槽垂直于主切削刃,命名为AT-2;(3)织构沟槽与主切削刃呈45°,命名为AT-3。加工微沟槽宽度为35μm,深度为20μm,间距为 200μm。并且把普通硬质合金刀具命名为AT-0。织构沟槽根据作者相关文献[25-26]选取,文献报道称宽 20~40μm,深度30~50μm,间距 50~200μm 的织构均能够有效降低切削摩擦系数和提高刀具耐磨性。加工织构沟槽后,由于激光加工使金属熔体残余沉积,所以需要后刀面抛光打磨,去除织构周围残余熔渣,处理后织构形貌如图3所示。

3 切削试验

车削试验使用J1-360A车床,工件材料为氧化铝陶瓷生坯,使用YG6硬质合金刀具和3种微织构刀具,车削方式为连续切削。刀具切削主要几何参数:前角γ0=-5°,后角α0=5°,刃倾角λs=0°,主偏角κr=45°。切削前,刀具前刀面和后刀面都进行抛光处理至表面粗糙度小于0.02μm。所有切削试验均采用干式切削方式。切削速度120m/min;进给速率选择0.051mm/r;背吃刀量选择0.8mm。并采用时代TR200手持式粗糙度仪测量表面粗糙度;扫描电子显微镜(SEM)观测刀具前刀面和后刀面磨损形貌、切屑形态,X射线能谱仪(EDX)。

表3 硬质合金刀具材料

图2 不同形貌后刀面微织构刀具示意图

Fig.2 Diagrams of the flank-face textured tools

图3 织构形貌SEM

Fig.3 SEM micrographs of micro-scale textures

图4 不同织构刀具后刀面磨损

Fig.4 Flank wear of the tools with different textures in dry cutting of green alumina ceramics

结果与讨论

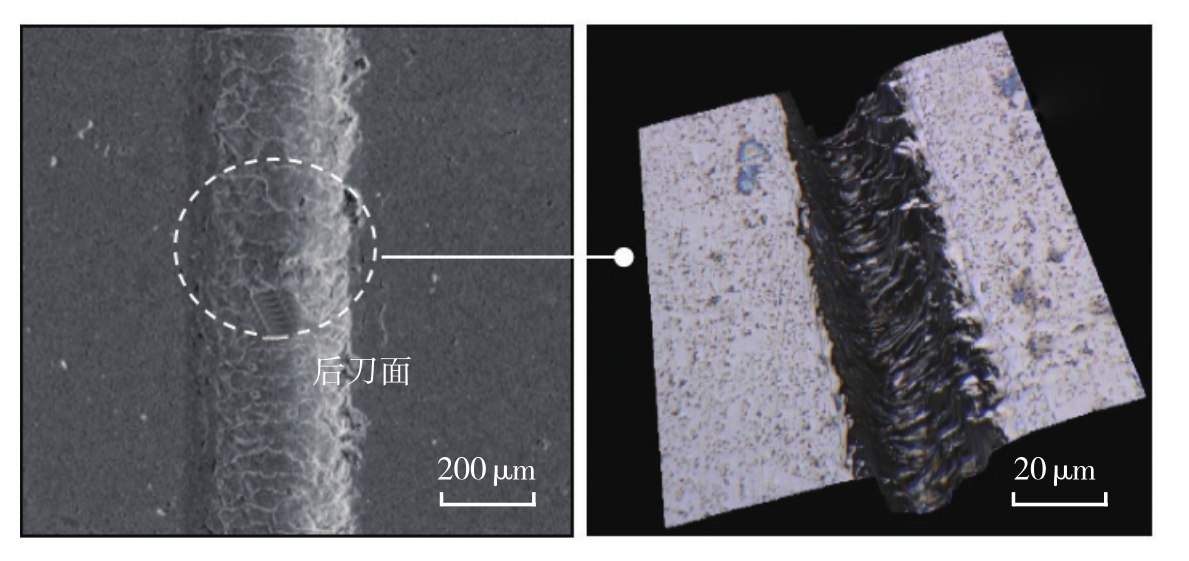

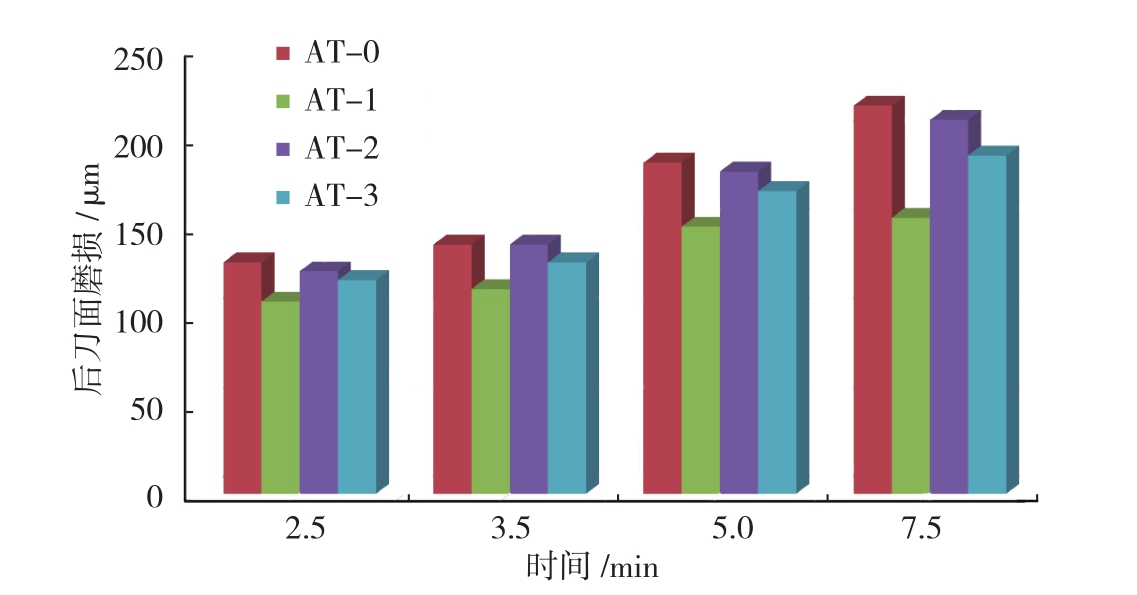

由文献[7,27]及试验可知硬质合金干切削氧化铝陶瓷生坯,刀具磨损主要是由磨粒磨损引起的,切削力和切削温度都较低,对刀具磨损影响不大,且主要磨损区域为后刀面,前刀面磨损较为轻微,这是由于前刀面刀-屑接触长度较短。所以下文研究刀具磨损主要是后刀面磨损。图4所示为普通硬质合金刀具AT-0和织构刀具AT-1、AT-2、AT-3在加工参数为v=120m/min,ap=0.8mm和f=0.051mm/r干切削氧化铝陶瓷生坯7.5min后的后刀面磨损。可以看出后刀面织构刀具相比于普通硬质合金刀具有较强的耐磨性,而且AT-1刀具表现出最好的耐磨性。这意味着后刀面织构在干切削氧化铝陶瓷生坯的时候对提高后刀面耐磨性起到了一定作用。

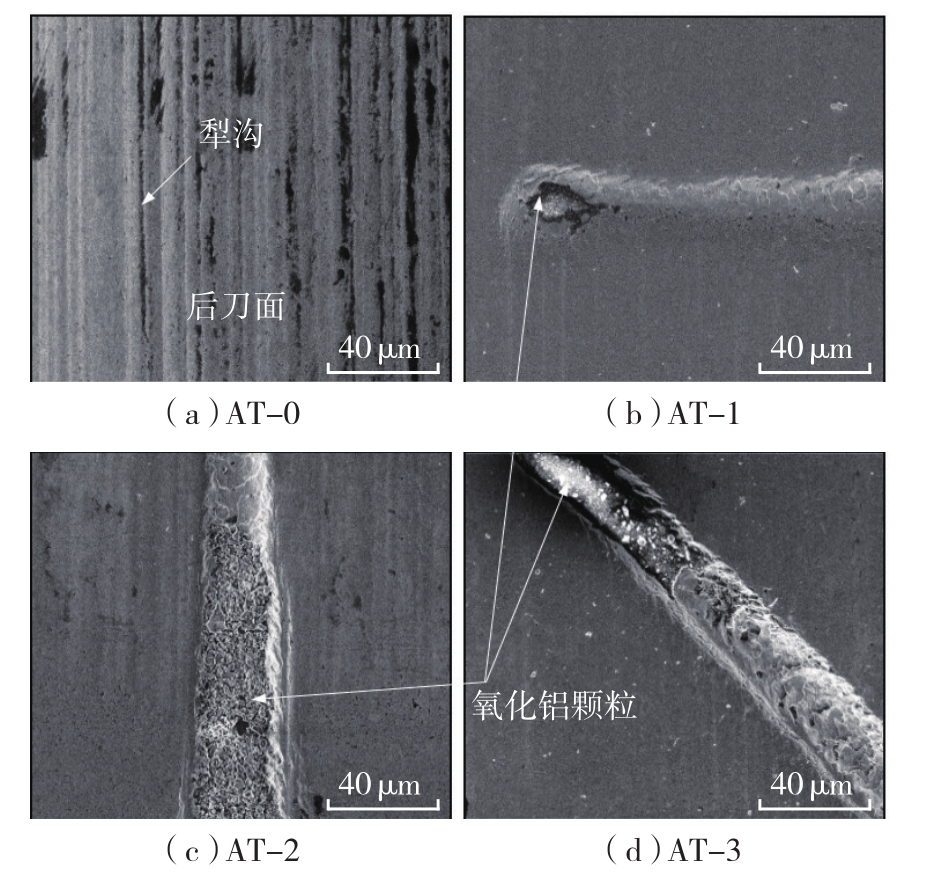

图5所示为不同后刀面织构化刀具和普通硬质合金刀具在切削参数为v=120m/min,ap=0.8mm和f=0.051mm/r干切削氧化铝陶瓷生坯7.5min后的后刀面磨损形貌。由图5(a)可以看出AT-0后刀面磨粒磨损较为严重,其他织构刀具磨损都小于AT-0刀具,且AT-1刀具磨损最小,有最好的刀具耐磨性。这意味着后刀面织构在干切削氧化铝陶瓷生坯时对刀具提高耐磨性有一定的作用。

图5 不同刀具后刀面磨损形貌SEM

Fig.5 SEM micrographs of the worn flank face

图6 刀具后刀面第1根织构处磨损形貌(v=120m/min,ap=0.8mm,f=0.051mm/r, 7.5min)

Fig.6 SEM micrographs of the worn flank face at the position of the first textured groove(v=120m/min,ap=0.8mm,f=0.051mm/r, 7.5min)

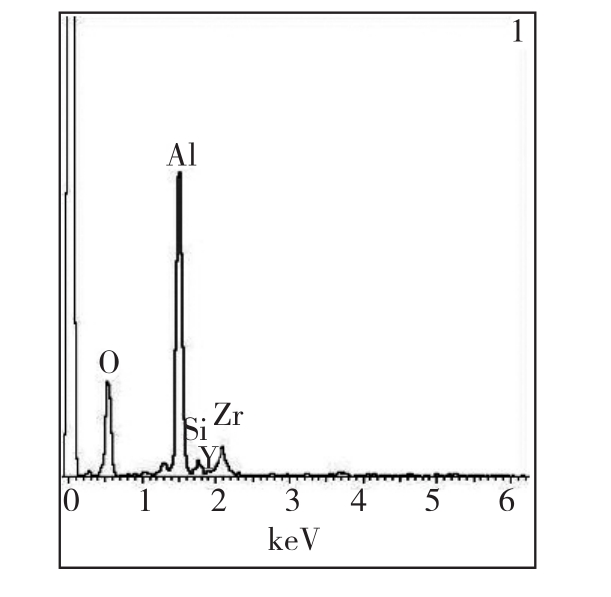

图7 刀具后刀面织构沟槽内物质EDX

Fig.7 EDX surface chemical composition in the flank-face textured grooves of cutting tools

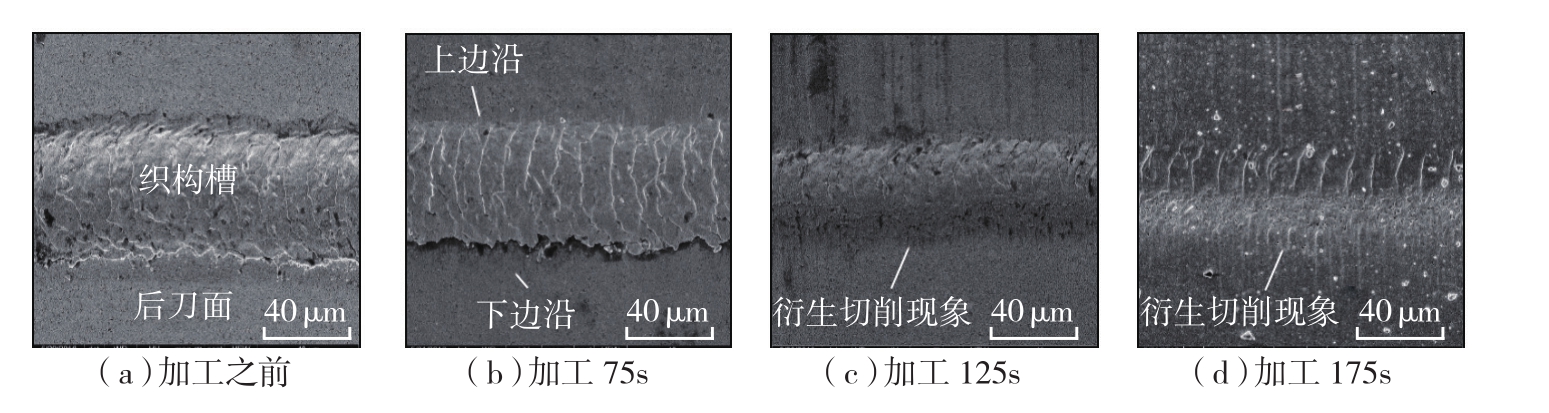

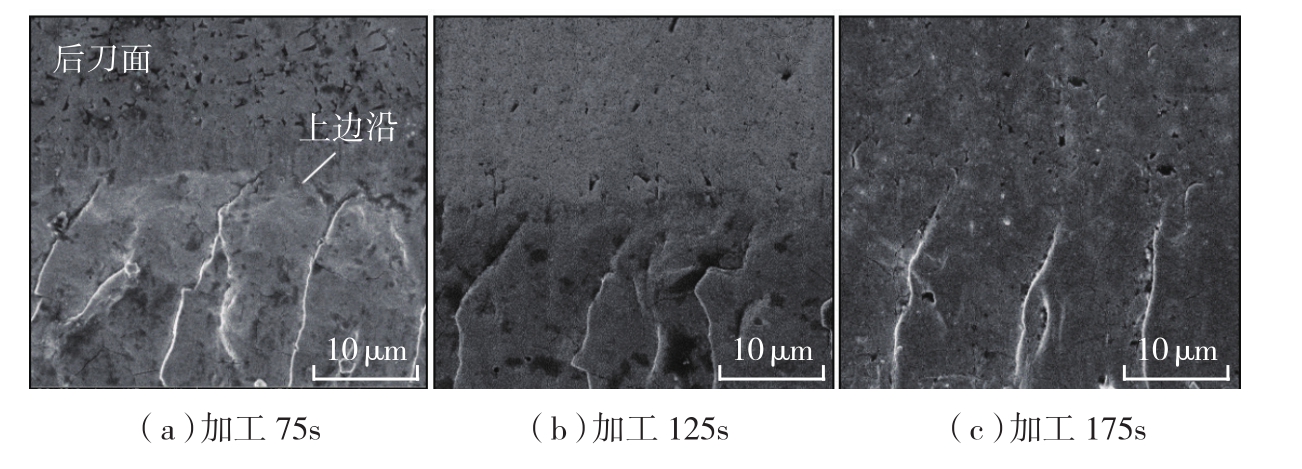

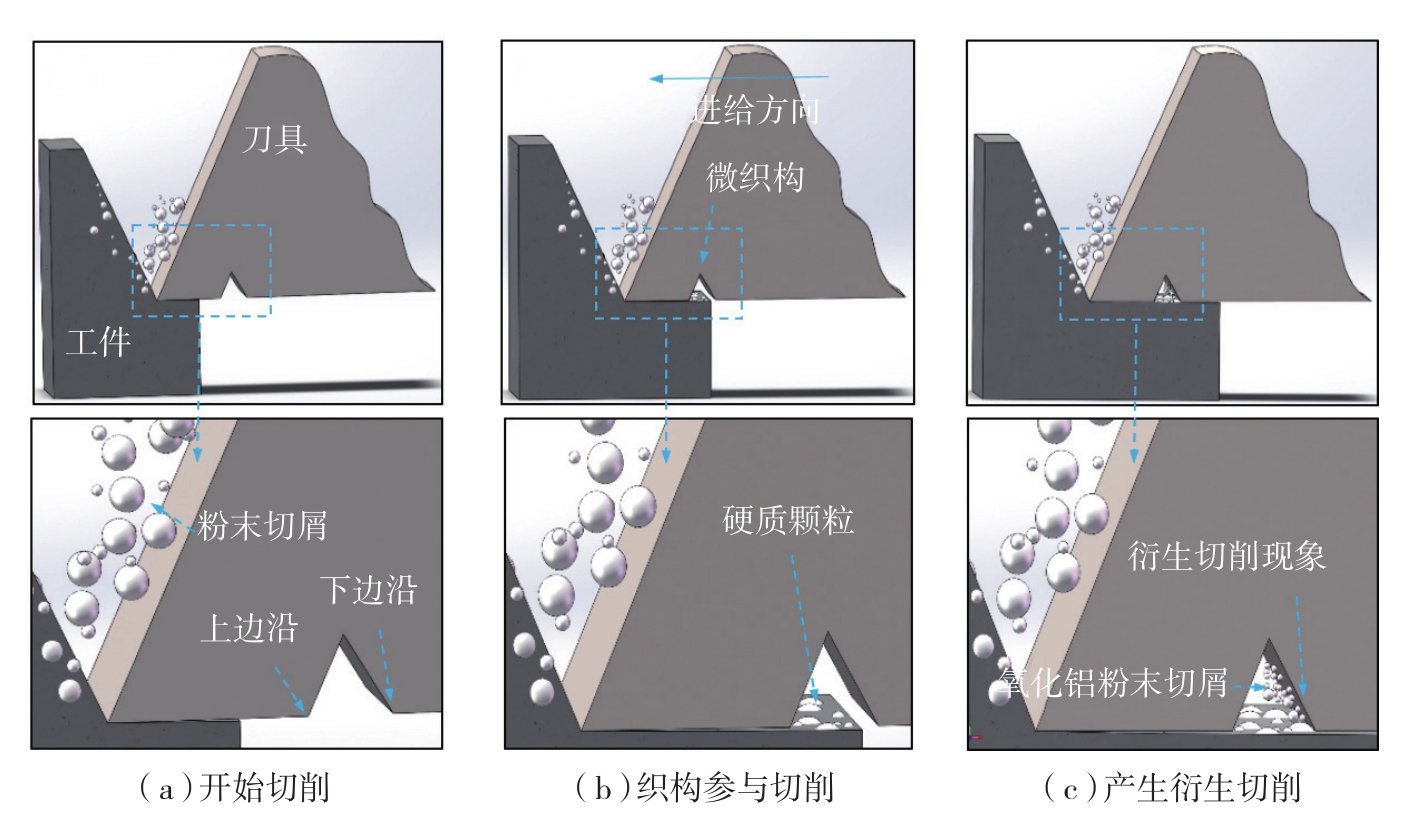

图6所示为不同后刀面织构化刀具在第1根织构沟槽处的磨损形貌放大图,可以看出,相同条件下后刀面织构化刀具后刀面磨粒磨损产生的犁沟深度明显小于AT-0刀具,这也说明后刀面织构化刀具后刀面磨损相比于AT-0刀具有较好的后刀面耐磨性。由图 6(b)、(c)和(d)可以看到织构槽内切削后有产生的残余物,图7所示为EDX分析知残余物为氧化铝粉末切屑。而且由图6(b)、(c)和(d)也可以看出织构下边沿存在WC颗粒脱落的现象,但是织构上边沿没有WC颗粒脱落,这意味着织构下边沿相比于织构上边沿遭受较为严重的磨损。这也意味着后刀面织构存在着“衍生切削”现象。为了更好地揭示织构刀具干切削氧化铝陶瓷生坯后刀面“衍生切削”现象,观察AT-1刀具后刀面第1根织构磨损过程(如图8~10所示)。由图8和图10可以看出随着切削加工的进行,相比于织构上边沿,较严重的磨损发生在织构下边沿,有较为严重的WC脱落现象。而由图9可以看出,随着干切削加工进行,织构上边沿不存在WC颗粒的脱落,相比于下边沿有比较轻微地磨损现象。而且从图8可以看出,刀具磨损在织构处维持一段时间,没有继续向未磨损区域扩展,这和图4中AT-1刀具后刀面磨损在5~7min保持基本不变相对应。这意味着后刀面织构下边沿可以当做“切削刀具”对刀-工表面之间的硬质点有附加的切削作用,从而将硬质点切除,减少硬质点对后刀面的磨损,进而提高刀具耐磨性能,提高刀具寿命。织构还可以存储切削过程中产生的硬质切屑(如图6(b)、(c)和(d)),减少硬质切屑对刀具后刀面的进一步磨损,也可以对刀具耐磨性有一定的提升。所以后刀面“衍生切削”现象能够提高刀具耐磨性。

图8 AT-1刀具后刀面第1根微织构沟槽随时间磨损形貌SEM(v=120m/min,ap=0.8mm,f=0.051mm/r)

Fig.8 SEM micrographs of the first texture groove of the AT-1 tool in dry cutting of green alumina ceramics at different time (v=120m/min,ap=0.8mm,f=0.051mm/r)

图9 AT-1刀具后刀面第1根微织构沟槽上边沿随时间磨损形貌SEM(v=120 m/min,ap=0.8 mm,f=0.051mm/r)

Fig.9 SEM micrographs of top edge of the first texture groove of the AT-1 tool at different time (v=120m/min,ap=0.8mm,f=0.051mm/r)

图10 AT-1刀具后刀面第1根微织构沟槽下边沿随时间磨损形貌SEM(v=120 m/min,ap=0.8 mm,f=0.051mm/r)

Fig.10 SEM micrographs of bottom edge of the first texture groove of the AT-1 tool at different time (v=120 m/min,ap=0.8 mm,f=0.051mm/r)

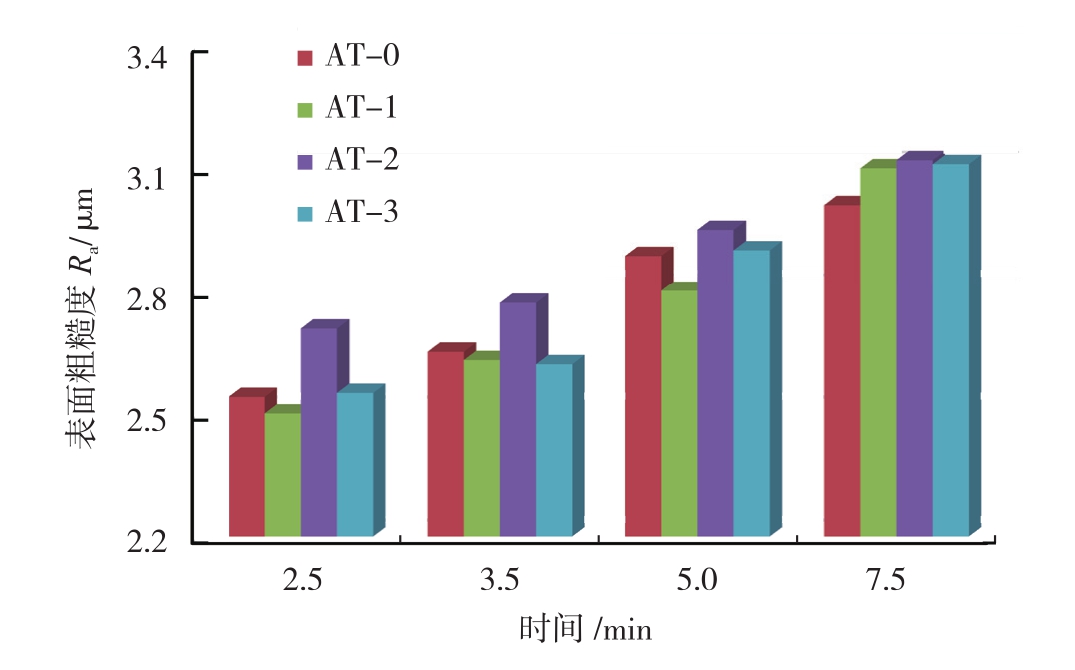

图11 不同织构刀具加工表面粗糙度

Fig.11 Roughness of green cylindrical alumina samples after turning using different cutting tools

图11所示为不同织构刀具在切削参数为v=120m/min,ap=0.8mm和f=0.051mm/r干切削氧化铝陶瓷生坯表面粗糙度。可以看出试验范围内AT-1和AT-2织构刀具在一定程度上也可以改善工件表面质量,但效果不明显。

图12阐释了织构刀具(AT-1)在干切削氧化铝陶瓷生坯时的磨损过程,可以看出织构刀具后刀面存在“衍生切削”现象,织构下边沿可以当做“切削刀具”对刀-工表面之间的硬质点有附加的切削作用,从而将硬质点切除,减少对后刀面的磨损,所以“衍生切削”在干切削氧化铝陶瓷生坯时能够提高刀具耐磨性。

图12 后刀面微织构刀具(AT-1)切削氧化铝陶瓷生坯刀具磨损过程示意图

Fig.12 Schematic diagram of the wear process of the tools with textured flank-face(AT-1 tool) in dry cutting of green alumina ceramic

结论

不同后刀面织构刀具干切削氧化铝陶瓷生坯,结论如下:

(1) 相比于普通 WC/Co硬质合金刀具,后刀面织构化硬质合金刀具在干切削氧化铝陶瓷生坯时能够有效增强耐磨性。

(2) 织构沟槽平行于主切削刃的后刀面织构化刀在干切削氧化铝陶瓷生坯时能够最有效提高耐磨性,刀具寿命最长。增强刀具耐磨性机理为:织构刀具后刀面存在“衍生切削”现象,且能对刀-工表面之间的硬质点有附加的切削作用,从而将硬质点切除,减少对后刀面的磨损,所以“衍生切削”在干切削氧化铝陶瓷生坯时能够提高刀具耐磨性。另外织构沟槽能够具有储存粉末切屑的作用,也可以减少粉末切屑对刀具表面的磨损,进一步增强刀具耐磨性。

参 考 文 献

[1]WALZER P , HEINRICH H,LANGER M.Ceramic components in passengercar diesel engines [J].Materials & Design , 1985 ,7(2) : 75-80.

[2]MARIAN V G, GABRIEL D, KNOLL G S.Theoretical and experimental analysis of a laser textured thrust bearing [J].Tribology Letters,2011 , 44(3) : 335-343.

[3]ZHAO X Z, LIU J J , ZHU B L, et al.Wear simulation of Si3N4cutting tool material on a Pin-On-Disc tester [J].Ceramics International,1997, 23(6): 483-488.

[4]LIU Y Y, DENG J X, WU F F, et al.Wear resistance of carbide tools with textured flank-face in dry cutting of green alumina ceramics[J].Wear, 2017, 372-373(15): 91-103.

[5]ROMANUS H, FERRARIS E,BOUQUET J.Micromilling of sintered ZrO2ceramic via cBN and diamond coated tools[J],Procedia CIRP, 2014, 14: 371-376.

[6]TUERSLEY I P, JAWAID A, PASHBY I R.Review: various methods of machining advanced ceramic materials[J].Journal of Materials Processing Technology, 1994, 42(4):377-390.

[7]刘亚运, 邓建新, 张翔,等.硬质合金刀具车削氧化铝陶瓷生坯的磨损机理研究[J].工具技术, 2016, 50(8): 9-13.

LIU Yayun, DENG Jianxin, ZHANG Xiang,et al.Study on mechanism of turning Al2O3green ceramics using cemented carbides tools[J].Tool Engineering, 2016, 50(8): 9-13.

[8]MÜLLER F, MONAGHAN J.Nonconventional machining particle metal matrix composite[J].International Journal of Machine Tools and Manufacture, 2000, 40(9): 1351-1366.

[9]SCITI D, BELLOSI A.Laser-induced surface drilling of silicon carbide[J].Applied Surface Science, 2001, 180(1): 92-101.

[10]BURCK P, WIEGEL K.Laser machining of Si3N4ceramics[J].Optical &Quantum Electronics, 1995, 27(12): 1349-1358.

[11]IMEN K, ALLEN S D.Pulse CO2laser drilling of green alumina ceramic[J].Applied Physics Letters, 1999, 22(4): 620-623.

[12]LAU W S, LEE W B.Comparison between EDM wire cut and laser cutting of carbon fiber composite materials[J].Materials &Manufacturing Processes, 1991, 6(2): 331-342.

[13]邓娟丽, 范尚武, 成来飞, 等.冷等静压成型压制工艺对坯体性能的影响[J].陶瓷学报, 2012, 33(2): 138-143.

DENG Lijuan, FAN Shangwu, CHENG Laifei, et al.The influence of cold isostatic pressing process on the properties of green ceramics[J].Journal of Ceramics, 2012, 33(2):138-144.

[14]REED J S.Principles of ceramics processing[J].Journal of the American Ceramic Society, 1995, 83: 658.

[15]NG S H, HULL J B, HENSHALL J L.Machining of novel alumina/cyanoacrylate green ceramic compacts [J].Journal of Materials Processing Technology, 2006, 175(1-3): 299-305.

[16]WANG Y L, HAO J J, GUO Z M.Study on the influencing factors of green strength by gelcasting [J].Journal of Materials Science &Engineering, 2007, 25(2): 262-264.

[17]SU A B, DHARA S, WANG L.Green ceramic machining: a top-down approach for the rapid fabrication of complex-shaped ceramics[J].Journal of the European Ceramic Society, 2008, 28(11): 2109-2115.

[18]MOHANTY S, RAMESHBABU A P, MANDAL S, et al.Critical issues in near net shape forming via green machining of ceramics: a case study of alumina dental crown[J].Journal of Asian Ceramic Societies, 2013, 1(3): 274-281.

[19]DENG J X, WU Z, LIAN Y S, et al.Performance of carbide tools with textured rake-face filled with solid lubricants in dry cutting processes[J].International Journal of Refractory Metals & Hard Materials, 2012,30(1): 164-172.

[20]LEI S,DEVARAJAN S,CHANG Z H.A comparative study on the machining performance of textured cutting tools with lubrication[J/OL].International Journal of Mechatronics & Manufacturing Systems, 2009, 2(4): http:// DOI: 10.1504/IJMMS.2009.027125.

[21]ZARETSKY E V, CHIU Y P ,TALLIAN T E.Ceramic bearings for use in gas turbine engines[J].Journal of Materials Engineering, 1989, 11(3): 237-253.

[22]XING Y,DENG J, ZHAO J .Cutting performance and wear mechanism of nanoscale and microscale textured Al2O3/TiC ceramic tools in dry cutting of hardened steel[J].International Journal of Refractory Metals & Hard Materials,2014, 43(3): 46-58.

[23]OBIKAWA T, KAMIO A, TAKAOKA H, et al.Microtexture at the coated tool face for high performance cutting[J].International Journal of Machine Tools & Manufacture, 2011, 51(12):966-972.

[24]刘维良,喻佑华.先进陶瓷工艺学[M].武汉:武汉理工大学出版社, 2004.

LIU Weiliang, YU Youhua.Advanced ceramics processing[M].Wuhan: Wuhan University of Technology Press, 2004.

[25]WU Z J, DENG X, XING Y Q, et al.Effect of surface texturing on friction properties of WC/Co cemented carbide[J].Materials & Design,2012, 41: 142-149.

[26]WU Z, DENG J, ZHANG H, et al.Tribological behavior of textured cemented carbide filled with solid lubricants in dry sliding with titanium alloys[J].Wear, 2012, 292-293(29): 135-143.

[27]KAMBOJ R K, DHARA S,BHARGAVA P, et al.Machining behaviour of green gelcast ceramics[J].Journal of the European Ceramic Society, 2003, 23(7): 1005-1011.