刀具状态是影响零部件精密切削加工质量与效率的关键因素。在切削加工过程中,由于切削力、切削热、切入切出冲击等因素的综合作用,刀具与工件接触表面会经历复杂的应力场与温度场的变化,产生磨损和破损,从而劣化了加工表面的质量,降低了零部件的尺寸精度和机床的加工效率。对于航空制造领域中常用的钛合金、高温合金和复合材料而言,由于材料的高切削抗力和低热传导性等特点,比其他材料的切削加工更容易出现刀具的破损、磨损和崩刃等现象。有统计表明,机床停机时间的20%是由刀具的破损引起的[1]。采用在线监测技术可以通过采集和分析加工过程中的传感器信息,对刀具破损的发生和刀具磨损的状态进行及时准确的辨识,在此基础上对刀具磨损的演化趋势和刀具的剩余寿命进行预测,从而可以采取提前换刀、改变切削参数等措施降低刀具磨损对于加工表面质量和尺寸精度的影响,也可以采取停机等紧急措施避免对于工件和机床造成更大的破坏。研究表明,准确可靠的在线监测系统增加切削速度10%~50%,总的加工成本可以节省10%~40%[2]。近年来人工智能技术的发展更是进一步推动刀具状态监测技术在高精度、高可靠性、高适应性、自主学习等方面取得了显著的成果,极大地提升了智能刀具监测技术在工业界广泛应用与推广前景。

刀具智能在线监测原理与方法

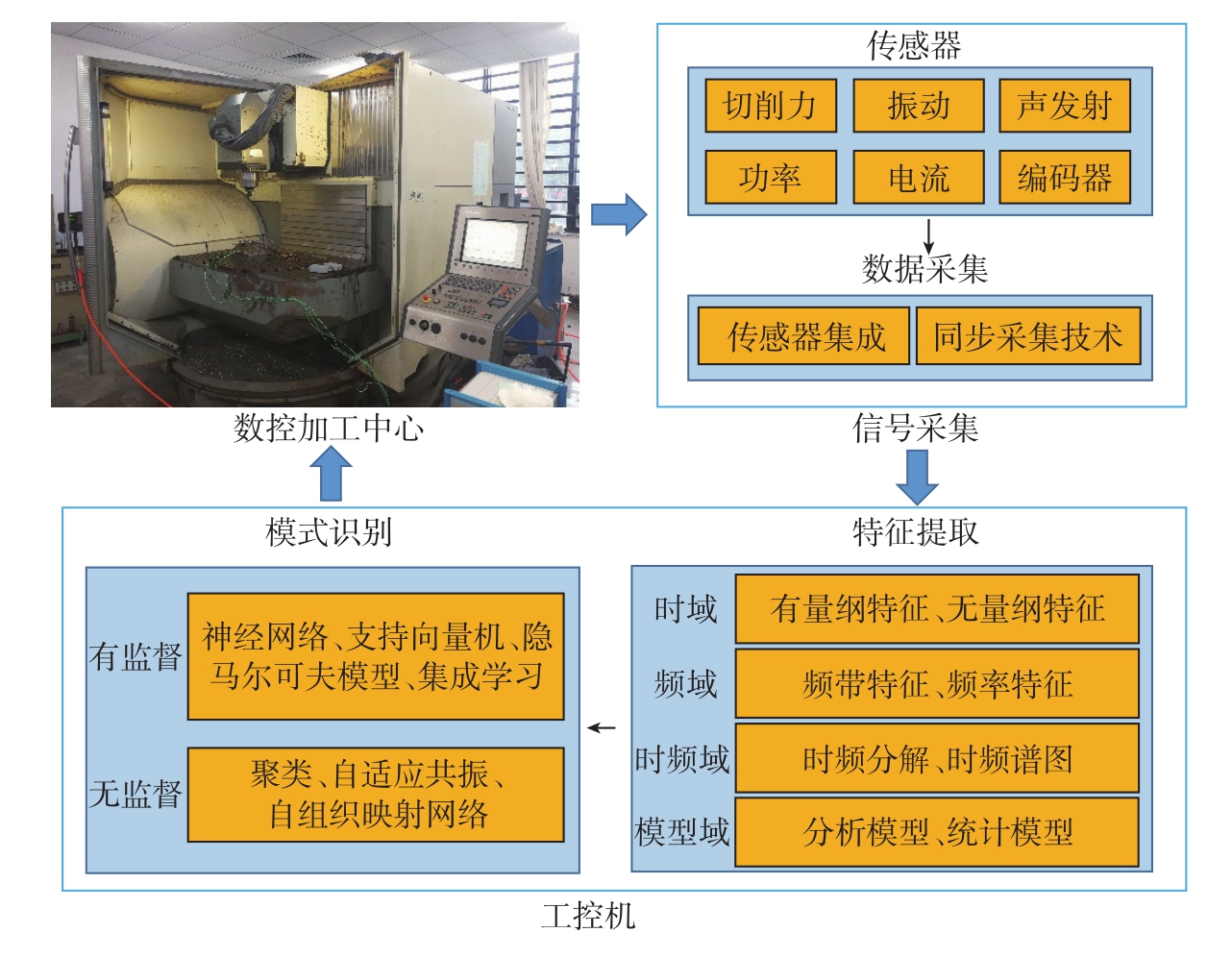

刀具状态的智能监测本质上是一个模式识别的问题,一个完整的刀具在线监测系统主要由3部分组成,如图1所示。信号采集部分主要是采用一个或多个传感器将切削过程中的动态信息实时获取;特征提取部分就是采用各种信号处理方法将传感器信息进行压缩和降维,并从中获取有效表征刀具状态的特征向量;模式识别部分就是建立这些特征与刀具状态之间的映射关系。一个有效的刀具监测系统必须将这3个环节综合加以考虑,因此下文将从这3个方面对刀具智能监测的原理与方法加以阐述。

1 传感技术

在切削加工过程中,刀具状态的信息可以通过两种类型的传感器来获得,一种是直接方式,一种是间接方式。直接的方式就是通过视觉或光学传感器来直接测量刀具表面的几何形状和尺寸。而间接的方式则是测量切削过程中伴生的动态信息。间接方式中常用的传感器有力传感器、振动传感器、声发射传感器和电流传感器等。直接测量的方式虽然可以直接得到刀尖的磨损状态,但同时也容易受到现场光线、相机角度的影响以及切削液和切屑等干扰,而且刀具或工件的高速旋转对于信号的有效获取也是一个难点。因此,基于直接传感器的在线检测精度受到很大的影响[3]。

相比之下,采用间接手段进行监测所受到的工件的安装、传感器的位置以及现场干扰的影响比较小,因此受到工业界的欢迎[4]。测力仪是常用的一种监测刀具磨损的传感器,一般采用压电陶瓷或应变片的方式进行测量。切削过程中的切削力主要来自工件材料内部的剪切抗力以及刀具和工件之间的摩擦力。刀具出现磨损以后会导致其和工件之间的摩擦增大,从而使得切削力增加。力信号与刀具磨损的关系最为直接,因此是最有效的表征刀具状态的信号之一。许多研究基于上述原理用切削力来对刀具磨损状态进行表征[5]。但是,力传感器的价格昂贵,需要特殊的安装方法,并且对机床的结构刚度有劣化。相比之下,另一种常用的传感器的安装就方便得多,成本也会低很多,这就是振动传感器。振动传感器主要采集两种振动信号,一种是通过压电式传感器采集振动加速度信号,另一种是通过电涡流传感器采集振动位移信号。振动信号的主要来源很多,有切入切出的冲击、刀具和工件间的摩擦力、切屑的断裂以及机床的振动等。同时,振动信号容易受到传递路径、机床和刀具的装夹结构等影响。所以振动与刀具磨损之间的关系并没有切削力那样直接,对信号处理和去噪算法的要求较高[6-7]。第3种常用的传感器是声发射传感器。声发射属于材料塑性变形过程中其内部应变能瞬间释放而产生的应力波。和振动信号相比,声发射信号的频率较高,可以排除低频振动的干扰,因此可以分析切削过程中更小尺度的变化[8]。但是,声发射信号的缺点是平稳性很差,即使刀具状态和切削参数都不变,声发射信号也会呈现非平稳的特性。而且切屑的断裂、切入切出的冲击等也会在声发射信号中有所反映,因此声发射信号的预处理和特征提取的难度都很大。除以上3种外,还有一个常用的刀具状态监测的传感器就是电流传感器。和其他几种方式相比,电流传感器的成本很低,而且获取也很方便[9]。通过对电流信号的分析,可以获得主轴和进给轴的功率、扭矩、切削力等信息,从而可以对刀具状态进行判断。而电流信号的缺点是电机距离刀具-工件的工艺系统比较远,而且中间还包括了电机、丝杠、减速器等信息,因此对刀具磨损的敏感性较差,需要特定的信号处理方法来增强特征的有效性。

事实上,考虑切削过程的复杂性及各种传感器在实际应用中的特点,多传感器的融合是未来刀具状态监测的必由之路[10]。通过多传感器的融合,可获得更为丰富的表征刀具磨损状态的信息;同时,一种传感器信号的灵敏度损失可通过其他传感器的信息进行弥补,因此极大地提高了刀具状态监测的可靠性和准确性。

2 特征提取

图1 刀具状态智能监测框架体系

Fig.1 Intelligent monitoring framework of tool condition

传感器采集的信息往往是海量的,采样速率从几十赫兹到几十兆赫兹,因此从传感器获得的原始信号不能直接用于状态的辨识,需要对信号进行预处理和变换,降低数据的维数,并从这些原始的信号中抽取对刀具状态具有高敏感性、高鲁棒性和高可靠性的特征来对刀具的状态加以表征,从而提高模式识别的效率和精度,这个过程称为特征提取。常用的刀具磨损特征分为时域、频域、模型域和时频域特征4种。

(1)时域特征。

时域特征是一种对传感器采集到的时间序列信号进行特征提取的方法,主要包括两种提取的思路。一种就是从时域信号中直接计算统计特征,比如峰值、均值、均方根、峰峰值[11-12]等都是常用的时域统计指标。由于刀具磨损会使得信号的幅值或波动特性产生变化,通过这些时域特征就可以捕捉磨损状态的变化。但是,上述特征往往是有量纲的,它们不仅随磨损值变化,同样随切削参数的影响变化。在这种情况,无量纲的特征可能会更有效,比如峰值因子特征[13]、熵[14]特征等。另一种时域特征提取的思路是将原始信号进行数学变换,比如相空间重构[15]、奇异谱分析[16]、主分量分析[17],对变换后的数据再进行特征提取,从而可以实现更加敏感有效的特征提取。

(2)频域特征。

有时候时域特征会受到其他来源信号的干扰而失真。另外,时域分析无法反映信号中那些周期成分的变化。在这些情况下,在频域对信号进行特征提取就具有很大的优势。通过对信号频谱的分析,可将那些不受干扰或对磨损敏感的频带信号过滤出来,也可对频谱中特定的周期成分进行分析和对比。切削力信号频谱中刀齿通过频率对应的谱峰可用来判断刀具磨损的状态[18]。另外,通过对频谱中某个频带能量的提取也可有效地表征磨损状态的变化[19]。

(3)模型域特征。

除了时域和频域之外,还有一种特征提取的思路是对切削中的信号进行建模,然后再通过模型系数的变化或者残差信号的特征对刀具磨损状态进行表征。其中常用的一种方法是对振动信号和力信号建立ARMA模型[20-21],通过模型系数和残差来判别刀具的状态。还有一种思路是建立正常切削状态下切削力的解析模型,实现切削力信号的仿真。然后通过实际采集的切削力与仿真切削力之间的差异来判别刀具磨损状态和磨损程度[22]。

(4)时频域特征。

对于某些切削过程中产生的信号而言,由于刀具周期性的旋转或者间歇性的切入切出,使得信号呈现非平稳或准平稳的特性,这时采用时频分析的方法更能反映信号的特征。时频特征提取的一个策略是首先采用小波分析、经验模式分解、变模式分解等时频分析方法将信号分解到不同的频带或尺度[23-24],然后从中选择那些敏感尺度下的信号,再分别提取时域或频域的统计特征。另一个策略是直接计算信号对应的时频谱图,再将时频谱图看作一个图像或矩阵,从中提取特征以同时反映时域和频域的变化[25]。

3 模式识别

模式识别在刀具状态监测中的作用是建立一个从所提取的特征到刀具状态或者刀具寿命之间的映射。由于切削过程中刀具与工件交互作用的非线性和随机性,目前还无法建立一个显性的数学方程以获取特征与刀具状态之间的解析模型。因此,目前的模式识别都将其看作一个黑箱问题或者一个数据特征空间的分割问题,需要特定的统计模型来建立特征与磨损状态之间的映射关系。模式识别模型主要包括有监督和无监督两类。常用的有监督模式识别算法包括神经网络、支持向量机、隐马尔科夫、集成学习等;而无监督模式识别的方法则有模糊聚类、自适应共振理论、自组织映射网络等。

3.1 有监督模式识别

(1)神经网络。

基于神经网络的刀具磨损识别就是把特征与磨损状态之间的映射关系用一个网络化的拓扑结构来表达。不同的网络结构展现了不同的映射能力和非线性拟合能力。前馈神经网络是一种常见的神经网络模型。它一般采用3层,分别是输入层、隐含层和输出层。输入层连接信号的特征,输出层代表磨损状态或者磨损值[26]。隐含层与输入层之间映射为线性函数或Sigmoid函数。隐含层节点数的选择可以通过经验公式或者试凑的方法来实现。神经网络的缺点是在样本不足或噪声较大的情况下,容易出现欠拟合或过拟合的情形。因此,可以采用模糊方法对神经网络的输入或输出进行处理[27],以提高神经网络的鲁棒性和泛化能力。为了进一步提高神经网络的非线性映射能力,也可以在输入与隐含层之间采用多个径向基函数[28]进行映射,从而提高样本的可分性,以实现刀具磨损状态的准确辨识。另一种常用的神经网络是自适应共振神经网络[27],它可以采取有导师的方式或无导师的方式进行学习。对于刀具磨损的在线监测而言,自适应共振神经网络的优势是既可以采取批量学习的方式,也可以采取增量学习的方式。这种能力对于刀具状态监测建模的构建是很有意义的,因为每把刀具的磨损形态有很多种,通过离线试验获得全部磨损形态及其对应的特征样本是不可能的。采用自适应共振网络,就可以通过增量学习的方式,在刀具状态监测的过程中,在不遗忘以前训练得到的知识的基础上实现对于新的磨损形态的监测[29-30]。

(2)支持向量机。

支持向量机是在统计学习的VC维理论和结构风险最小化原理基础上建立的一种机器学习算法。与神经网络模型相比,它的优势是当训练样本有限的情况下,支持向量机可以获得更好的泛化能力,而且特征的维数不影响算法的复杂度。这种特性使得支持向量机对于刀具磨损的监测至关重要。因为对于精密的切削加工而言,高性能刀具的类型很多,而且价格很昂贵。因此,获得大量的磨损样本既费时又费钱。刀具磨损监测中应用的支持向量机主要包括C支持向量机[31]、最小二乘支持向量机[32]、V支持向量机[33]和支持向量回归等[34]。另外,对于同样的支持向量机,也可以选择不同的核函数以实现非线性映射,常用的核函数主要有RBF核[32]、GRBF核[35]、多项式核[33-34]等。传统的支持向量机分类模型都是二类分类。对于多类别磨损状态的分类,最终的分类实现是通过将多个一对一[36]或者一对多的二类SVM分类器[32]的结果进行集成而得到的。支持向量机在实际应用中面临的一个困境是惩罚因子和核函数参数的选择,因为这些参数如果选择的不恰当会严重影响到分类器的泛化能力。基于遗传算法、差分进化等方法实现惩罚因子与核参数的最优匹配是未来支持向量机的一个重要发展方向[37]。

(3)隐马尔科夫模型。

隐马尔科夫模型(HMM)是一种马尔科夫链,它的主要思想是用可以测量的观测序列来描述不可测量的状态序列。对于刀具磨损过程而言,HMM 是对刀具磨损状态及其对应的特征向量的一种随机过程的刻画。因此,它与神经网络和支持向量机不同,基于HMM的刀具模式识别是一种产生式模型,它需要基于训练数据建立一个描述刀具状态的随机过程模型。对于新的观测序列,通过计算来判断该序列属于已建立的HMM模型的概率,从而判断刀具的磨损状态。基于对该过程的不同的假设与认知,常用的HMM有连续隐马尔科夫CHMM[38]和离散隐马尔科夫DHMM[39]。与神经网络、支持向量机等常用的判别式模型相比,产生式模型的最大优势是它的泛化能力更强,而且模型的推广性更好。但HMM在应用中的一个局限是模型的构建需要大量的样本做支撑。在观测样本比较少的情况下,模型的精度和推广能力会受到一定的劣化。目前,将HMM用于刀具状态监测的思路有两种。一种是只建立一种状态(新刀或严重磨损刀)下的HMM[23]。对于新的特征序列,主要看它属于所建立的HMM的程度。隶属程度越低,说明偏离模型对应状态的程度越大。另一种思路就是对每一种磨损状态都建立与之对应的HMM。对于新的特征序列,要分别输入到各个HMM中,计算出的隶属度最大的模型对应的状态就是刀具当前的磨损状态[38]。

(4)集成学习。

在复杂工况下,单一分类器的效果可能不太理想,称其为弱分类器。在这种情况下,通过集成学习的方法将各个弱分类器进行融合,可以大大提高分类的精度和泛化能力。异态集成具有一定的优势,因为它可以将不同类型的分类器的结果进行融合,取长补短。集成学习的方式有两种,一种是采用叠加法(Stacking),其原理是将分类器分布在不同的层次上,首先使用多个不同类型的传感器将输入的特征分别分类,然后将这些分类器的输出作为另一个分类器的输入再进行集成和再分类,以得到最终的刀具类别的输出[18]。另一种集成学习的方法叫做元学习,它是一种通过组合的方式将多个基本分类器的输出进行合并来得到最终的分类结果的方法[40]。

3.2 无监督模式识别

有监督的模式识别算法使用之前需要或多或少的训练样本来建立模型参数,而无监督模式识别算法的最大特点是没有训练过程。在进行大型航空结构件的加工过程中,由于切削量大、加工周期长,往往无法获取磨损中间过程的训练数据。此外一些精密零部件的加工过程中,由于生产成本的限制,试验样本非常少。此种情况下,无监督模式识别算法体现出明显的优势。聚类算法是一类常用的无监督模式识别算法,其中模糊聚类在刀具状态监测中应用最多[41-42]。然而,模糊聚类存在的最大问题在于需要预知输出的类别数量,严重限制了其用于在线状态监测。除聚类之外,自适应共振理论(ART)和自组织映射网络(SOM)是另外两种用来实现无监督模式识别的方法。其中的ART2模型包括比较层和识别层两个网络层。比较层是自下而上的,实现对输入特征的表达;识别层是自上而下的,实现对类别的表达。ART2能够快速对每个输入样本进行逐个处理,并可根据输入样本的特性自动产生新的类别[43]。然而,该模型对数据输入的顺序敏感,当类中心发生严重偏移后,其错误识别的可能性大大增加。SOM是另一种用于无监督模式识别的神经网络算法。它是一个两层神经网络,其中输出层各神经元之间具有竞争性,可实现增量学习。SOM和ART2一样都可以自动确定输出类别的数量,因此比模糊聚类更适用于刀具磨损状态的在线识别[44]。与有监督模式识别算法相比,无监督的模型不需要训练数据。然而,它通常要求输入的特征向量与监测目标之间具有较高的线性度。因此,对于一个高度非线性的特征向量来讲,其识别的精度往往很低。

刀具状态监测应用

刀具的异常状态主要包括破损和磨损两种,因此刀具状态监测的应用集中在刀具破损监测、刀具磨损监测和刀具剩余寿命的预测3个方面。

1 刀具破损监测

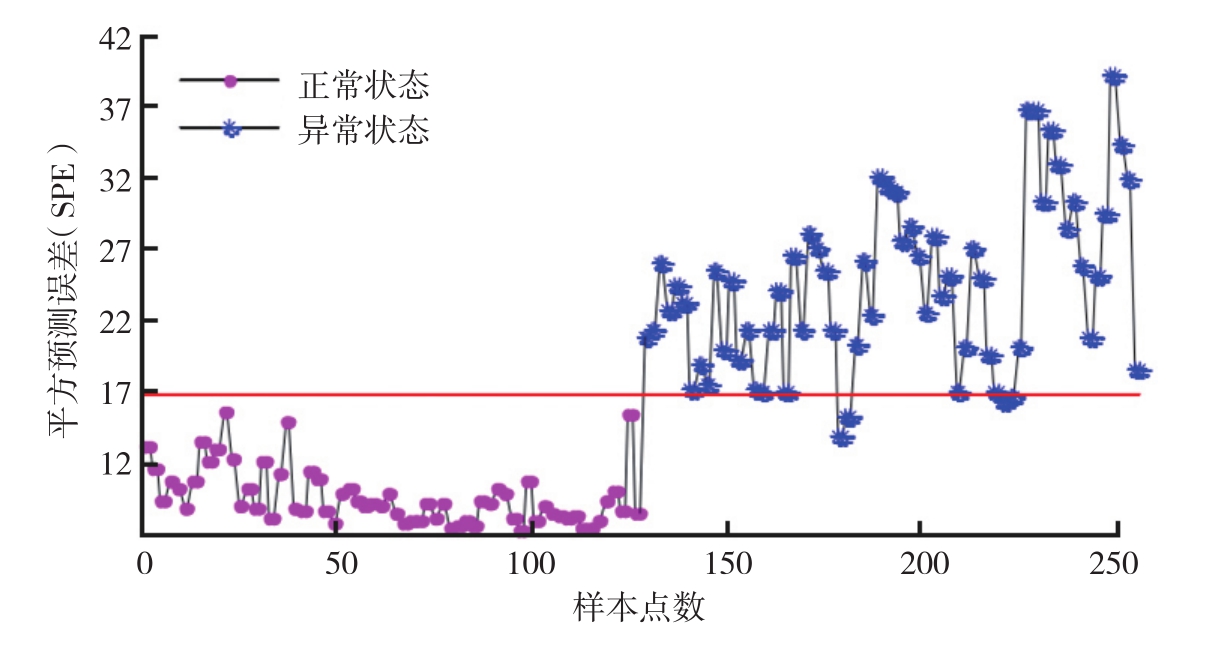

刀具破损是指刀具材料从刀具基体上的突然剥离。刀具的破损会对加工表面的质量造成严重的破坏,同时还会对机床造成一定的破坏。因此在切削加工过程中,刀具的破损监测具有至关重要的作用。及时发现刀具的破损可以尽早采取换刀甚至停机等措施,避免损失的进一步扩大。同时,考虑到停机或换刀对生产作业或加工质量产生的不利影响,破损监测的准确性和可靠性也必须得到保证。对破损的在线监测而言,它的辨识采用二类分类[45-46]或者阈值监测[47-48]两种模式来实现。二类分类是将分类器设置为正常和破损两种状态,而阈值监测则是对监测特征设定一个合理的边界线,当特征超过阈值时,就认为破损发生(如图2[48]所示)。

2 刀具磨损监测

和破损不同,刀具的磨损是切削过程中刀具几何尺寸渐变的一个过程。根据磨损的部位不同,可以分为前刀面磨损[49]、后刀面磨损[50],以后刀面的磨损最为常见。因此在目前的刀具磨损监测中,主要把后刀面磨损带的平均值VB[51]或最大值VBmax

[49]作为判断刀具磨损的标准。磨损的监测,可实现对于刀具磨损状态的准确估计,从而可以改变切削参数,以延长使用寿命或改善表面质量。同时可控制刀具进行补偿,以避免对加工精度产生影响。刀具磨损的监测,一种思路是按照刀具的磨损程度进行分类,一般分成3类(新刀、初等磨损、严重磨损)[27,32]或4类(新刀、初等磨损、中等磨损和严重磨损)(如图3所示)[29]。另一种思路就是对刀具的磨损值进行估计,包括确定性模型如神经网络[5]和贝叶斯模型(GMR)[52]。确定性模型认为特征与磨损值之间是一种确定性的函数映射关系,而贝叶斯模型则认为相同的磨损也可能有不同的特征值,它们之间可以用一个贝叶斯模型来描述。监测时根据当前的特征可以得到磨损的期望值及其后验概率。由于考虑了磨损过程中的随机性和不确定性,基于贝叶斯推理的磨损值估计结果更为可靠。

图2 刀具破损的在线监测

Fig.2 Online monitoring of tool breakage

图3 刀具磨损程度的分类监测

Fig.3 Tool wear monitoring based on classification

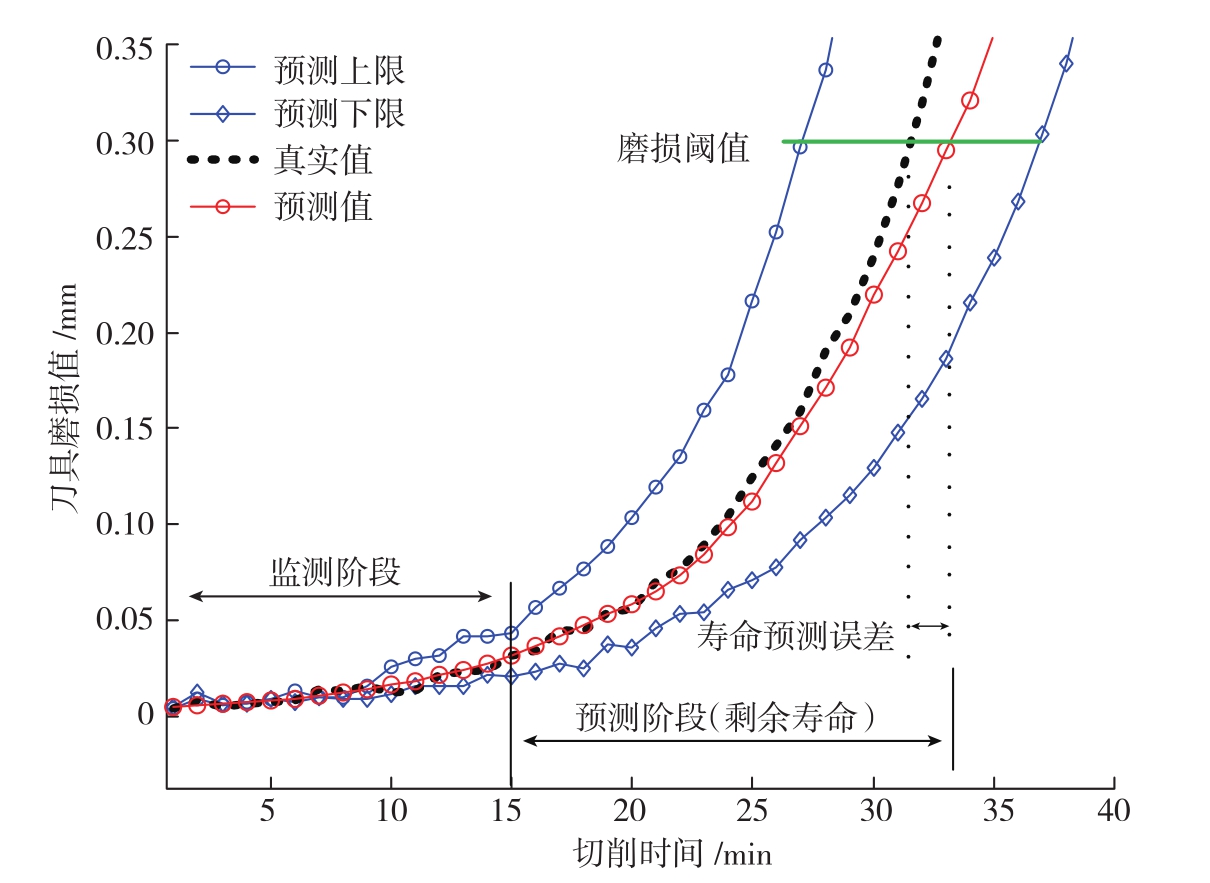

3 刀具剩余寿命评估

刀具剩余寿命的在线预测是在刀具磨损值估计的基础上进行的,主要是在此基础上预测未来磨损值的演化,并得到刀具的剩余寿命。传统的刀具寿命预测公式是将刀具寿命看作是切削参数和时间的函数。但是在实际工业生产中,刀具的磨损过程差别很大,使得所拟合的经验公式预测的误差很大。而要想建立一个准确的可靠性统计分布模型(如威布尔、对数正态分布等)又需要获得某一类刀具所有的磨损演化模式。这就需要消耗大量的刀具来获得完整的寿命数据,但对于单件小批量生产模式来讲是不可接受的。目前比较可行的刀具寿命预测思路是将刀具的磨损过程与在线监测的特征联系起来,基于磨损值的估计来预测刀具的剩余寿命。基于ARIMA[53]剩余寿命预测模型就是将磨损值的演化看做一个差分平稳随机过程,根据磨损值的历史变化来预测磨损值的未来状态。而基于HMM[54]的方法是将刀具磨损的过程看做一个隐马尔科夫过程,通过观测特征的变化规律来推算未来刀具磨损值可能的演化序列。这两种方法都需要采用离线数据把ARIMA和HMM模型提前训练好。还有一种在线寿命预测的模型是将磨损的演化过程看做一个随时间变化的状态方程,状态方程的参数是根据在线获得的观测值进行贝叶斯估计[55]更新的。通过这种方法预测的磨损值可以更好地反映磨损的实时变化规律,因此具有更好地适应性(如图4所示)。

图4 基于贝叶斯估计的刀具寿命预测

Fig.4 Tool life prediction based on Bayes estimation

研究展望

多年来刀具状态监测理论与方法的研究取得了很大的进展,多传感器融合与人工智能技术的应用极大提升了刀具状态在线监测的可靠性和准确性。但对于面向智能制造的大范围工业应用而言,目前的监测技术依然存在一定的局限性。一是建立刀具状态监测模型所需工业数据的获取问题。受控于数控机床的开放性限制以及传感器的成本和可靠性等限制,目前的刀具状态模型的建立依赖于小规模的切削试验,这必然限制了模型的使用范围及其泛化和推广能力。另一个问题是目前建立的模型仅适用于简单的加工工艺和走刀路径。但是在高精度复杂型面的加工过程中,切削参数、刀具的走刀路径甚至刀轴的方向都有可能随着加工进程的变化而变化,而目前刀具监测模型的适应性和鲁棒性达不到理想的指标。在今后的研究中,可以考虑基于OPCUA开放框架[56]将刀具状态监测系统与数控机床和数控系统进行无缝的集成,甚至可以将传感器与机床部件融为一体[57]。这样可以更加准确、全面地获得工业现场的各种不同机床装备和加工工艺下的动态信息;同时借助于大数据分析和深度学习等人工智能手段,深入研究传感器信号与刀具状态之间的内在机理和映射关系,真正提高刀具状态监测系统在工业现场应用的准确性和鲁棒性,从而助力智能装备和智能制造技术的发展。

参 考 文 献

[1]KURADA S, BRADLEY C.A review of machine vision sensors for tool condition monitoring[J].Computers in Industry, 1997, 34(1):55-72.

[2]NAJAFI B, HAKIM H.A comparative study of non-parametric spectral estimators for application in machine vibration analysis[J].Mechanical Systems & Signal Processing, 1992,6(6): 551-574.

[3]WANG W, WONG Y S, HONG G S.Flank wear measurement by successive image analysis[J].Computers in Industry, 2005, 56(8):816-830.

[4]AMBHORE N, KAMBLE D,CHINCHANIKAR S, et al.Tool condition monitoring system: a review[J].Materials Today Proceedings, 2015, 2(4-5): 3419-3428.

[5]KAYA B, OYSU C, ERTUNC H M.Force-torque based on-line tool wear estimation system for CNC milling of Inconel 718 using neural networks[J].Advances in Engineering Software, 2011, 42(3): 76-84.

[6]RMILI W, OUAHABI A, SERRA R,et al.An automatic system based on vibratory analysis for cutting tool wear monitoring[J].Measurement, 2016, 77: 117-123.

[7]AHMAD M A F, NUAWI M Z,ABDULLAH S, et al.Development of tool wear machining monitoring using novel statistical analysis method, I-kazTM[J].Procedia Engineering, 2015, 101: 355-362.

[8]DORNFELD D A, LEE Y, CHANG A.Monitoring of ultraprecision machining processes[J].International Journal of Advanced Manufacturing Technology, 2003, 21(8): 571-578.

[9]李康, 黄民, 吴国新, 等.基于变频器输入电流的刀具磨损状态监测系统设计与实现[J].组合机床与自动化加工技术,2017(6): 90-92.

LI Kang, HUANG Min, WU Guoxin, et al.Design and implementation of tool wear condition monitoring system based on inverter input current[J].Modular Machine Tool &Automatic Manufacturing Technique, 2017(6):90-92.

[10]DIMLA E, DIMLA S.Sensor signals for tool-wear monitoring in metal cutting operations—a review of methods[J].International Journal of Machine Tools & Manufacture, 2000,40(8): 1073-1098.

[11]CHINCHANIKAR S, CHOUDHURY S K.Characteristic of wear, force and their interrelationship: in-process monitoring of tool within different phases of the tool life[J].Procedia Materials Science, 2014, 5: 1424-1433.

[12]MALI R, TELSANG M T, GUPTA T V K.Real time tool wear condition monitoring in hard turning of inconel 718 using sensor fusion system[J].Materials Today: Proceedings, 2017,4(8): 8605-8612.

[13]PANDIYAN V, CAESARENDRA W, TJAHJOWIDODO T, et al.In-process tool condition monitoring in compliant abrasive belt grinding process using support vector machine and genetic algorithm[J].Journal of Manufacturing Processes, 2018, 31: 199-213.

[14]席剑辉, 林琳.声发射熵分析刀具磨损故障预测研究[J].机械设计与制造,2014(5): 109-112.

XI Jianhui, LIN Lin.Fault prediction research of tool wear of entropy analysis of acoustic emission[J].Machinery Design & Manufacture,2014(5): 109-112.

[15]张锴锋, 袁惠群, 聂鹏.基于广义分形维数的刀具磨损状态监测[J].振动与冲击, 2014, 33(1): 162-164.

ZHANG Kaifeng, YUAN Huiqun, NIE Peng.Tool wear condition monitoring based on generalized fractal dimensions[J].Journal of Vibration and Shock, 2014, 33(1): 162-164.

[16]BOVIC K, PIERRE D, XAVIER C.Tool wear monitoring by machine learning techniques and singular spectrum analysis[J].Mechanical Systems & Signal Processing, 2011,25(1): 400-415.

[17]谢楠, 马飞, 段明雷, 等.基于主成分分析与C-支持向量机的刀具磨损状态监测[J].同济大学学报(自然科学版), 2016,44(3): 434-439.

XIE Nan, MA Fei, DUAN Minglei, et al.Tool wear condition monitoring based on principal component analysis and C-support vector machine[J].Journal of Tongji University(Natural Science), 2016, 44(3): 434-439.

[18]WANG G, YANG Y, LI Z.Force sensor based tool condition monitoring using a heterogeneous ensemble learning model[J].Sensors, 2014, 14(11): 21588-21602.

[19]KRISHNAKUMAR P,RAMESHKUMAR K, RAMACHANDRAN K I.Tool wear condition prediction using vibration signals in high speed machining (HSM) of titanium (Ti-6Al-4V) alloy[J].Procedia Computer Science, 2015, 50: 270-275.

[20]谭佳丰.基于小波自回归谱的刀具故障诊断研究[D].成都: 西南交通大学,2005.

TAN Jiafeng.Study of tool state monitoring based on wavelet packet and autoregressive spectrum analysis[D].Chengdu: Southwest Jiaotong University, 2005.

[21]王海丽, 马春翔, 邵华, 等.车削过程中刀具磨损和破损状态的自动识别[J].上海交通大学学报, 2006, 40(12): 2057-2062.

WANG Haili, MA Chunxiang, SHAO Hua,et al.The tool wear and breakage monitoring in turning using neural network[J].Journal of Shanghai Jiaotong University, 2006, 40(12):2057-2062.

[22]NOURI M, FUSSELL B K, ZINITI B L, et al.Real-time tool wear monitoring in milling using a cutting condition independent method[J].International Journal of Machine Tools& Manufacture, 2015, 89: 1-13.

[23]张尔卿, 傅攀, 李威霖.不完备先验知识下的刀具磨损状态评估方法研究[J].机械科学与技术, 2015(3): 418-422.

ZHANG Erqing, FU Pan, LI Weilin.Tool wear condition assessment based on incomplete priori knowledge[J].Mechanical Science and Technology for Aerospace Engineering, 2015(3):418-422.

[24]林杨, 高思煜, 刘同舜, 等.基于深度学习的高速铣削刀具磨损状态预测方法[J].机械与电子, 2017, 35(7): 12-17.

LIN Yang, GAO Siyu, LIU Tongshun, et al.A deep learning-based method for tool wear state prediction in high speed milling[J].Machinery &Electronics, 2017, 35(7): 12-17.

[25]UEKITA M, TAKAYA Y.Tool condition monitoring technique for deep-hole drilling of large components based on chatter identification in time-frequency domain[J].Measurement, 2017, 103: 199-207.

[26]刘锐, 王玫, 陈勇.铣刀磨损量监测和剩余寿命预测方法研究[J].现代制造工程, 2010(6): 102-105.

LIU Rui, WANG Mei, CHEN Yong.A methodology for on-line tool wear monitoring and predicting the remaining useful life of the cutting tool in face milling[J].Journal of Modern Manufacture Engineering, 2010(6): 102-105.

[27]WANG G, GUO Z, QIAN L.Online incremental learning for tool condition classification using modified Fuzzy ARTMAP network[J].Journal of Intelligent Manufacturing,2014, 25(6): 1403-1411.

[28]BINSAEID S, ASFOUR S, CHO S, et al.Machine ensemble approach for simultaneous detection of transient and gradual abnormalities in end milling using multisensor fusion[J].Journal of Materials Processing Technology, 2009, 209(10):4728-4738.

[29]WANG G, GUO Z, YANG Y.Force sensor based online tool wear monitoring using distributed Gaussian ARTMAP network[J].Sensors & Actuators A Physical, 2013, 192: 111-118.

[30]朱永猛, 吴军, 吴超勇, 等.基于自适应神经模糊推理系统的刀具磨损监测[J].兵器装备工程学报, 2016(9): 115-118.

ZHU Yongmeng, WU Jun, WU Chaoyong,et al.Research on method of tool wear monitoring based on ANFIS[J].Journal of Ordnance Equipment Engineering, 2016(9): 115-118.

[31]刘宇, 汪惠芬, 刘庭煜.一种基于多特征和支持向量机的刀具磨损状态识别技术[J].制造业自动化, 2016, 38(5): 132-138.

LIU Yu, WANG Huifen, LIU Tingyu.An intelligent tool wear estimation technology based on multi-feature and support vector machine[J].Manufacturing Automation, 2016, 38(5): 132-138.

[32]刘成颖, 吴昊, 王立平, 等.基于PSO优化LS-SVM的刀具磨损状态识别[J].清华大学学报(自然科学版), 2017(9): 975-979.

LIU Chengying, WU Hao, WANG Liping, et al.Tool wear state recognition based on LS-SVM with the PSO algorithm[J].Journal of Tsinghua University(Science and Technology), 2017(9):975-979.

[33]WANG G F, YANG Y W, ZHANG Y C, et al.Vibration sensor based tool condition monitoring usingν, support vector machine and locality preserving projection[J].Sensors &Actuators A Physical, 2014, 209: 24-32.

[34]CHO S, ASFOUR S, ONAR A,et al.Tool breakage detection using support vector machine learning in a milling process[J].International Journal of Machine Tools &Manufacture, 2005, 45(3): 241-249.

[35]ZHU M, XIAO P, ZHANG C.A modeling method for monitoring tool wear condition based on adaptive dynamic nonbias least square support vector machine[C]//International Conference on System Reliability and Science.Milan: IEEE, 2017: 53-59.

[36]贺彬, 刘泉.基于EMD和SVM的刀具故障诊断[J].工具技术, 2017, 51(1): 95-97.

HE Bin, LIU Quan.Tool fault diagnosis based on empirical mode decomposition and support vector machine[J].Tool Engineering,2017, 51(1): 95-97.

[37]WANG G F, XIE Q L, ZHANG Y C.Tool condition monitoring system based on support vector machine and differential evolution optimization[J].Proceedings of the Institution of Mechanical Engineers Part B Journal of Engineering Manufacture, 2016, 231(5): 805-813.

[38]王晓强, 张云, 周华民, 等.基于隐马尔科夫模型的刀具磨损连续监测[J].组合机床与自动化加工技术, 2016(10): 87-90.

WANG Xiaoqiang, ZHANG Yun, ZHOU Huamin, et al.Continuous tool wear monitoring based on hidden Markov model[J].Modular Machine Tool & Automatic Manufacturing Technique, 2016(10): 87-90.

[39]何栋磊, 黄民.基于遗传算法优化HMM的刀具磨损状态监测研究[J].机床与液压, 2017, 45(15): 106-108.

HE Donglei, HUANG Min.Research on tool wear state monitoring based on optimized HMM by genetic algorithm[J].Machine Tool &Hydraulics, 2017, 45(15): 106-108.

[40]KANNATEY-ASIBU E, YUM J,KIM T H.Monitoring tool wear using classifier fusion[J].Mechanical Systems & Signal Processing, 2017, 85: 651-661.

[41]ANTIĆA, POPOVIĆB,KRSTANOVIĆ L, et al.Novel texture-based descriptors for tool wear condition monitoring[J].Mechanical Systems & Signal Processing, 2018,98: 1-15.

[42]SAMRAJ A, SAYEED S, RAJA J E, et al.Dynamic clustering estimation of tool flank wear in turning process using SVD models of the emitted sound signals[J].World Academy of Science Engineering & Technology, 2013, 80:1322-1326.

[43]朱云芳, 戴朝华, 陈维荣.基于递归小波与ART2网络的刀具状态智能监测[J].机床与液压, 2007, 35(5): 220-223.

ZHU Yunfang, DAI Chaohua, CHEN Weirong.Intelligent tool condition monitoring based on recursive wavelet and ART2 network[J].Machine Tool & Hydraulics, 2007, 35(5): 220-223.

[44]YEN C L, LU M C, CHEN J L.Applying the self-organization feature map (SOM)algorithm to AE-based tool wear monitoring in micro-cutting[J].Mechanical Systems & Signal Processing, 2013, 34(1-2): 353-366.

[45]温坤, 张汉林, 魏东, 等.不同信号融合的立铣刀刀具磨破损状态监测方法研究[J].机械研究与应用, 2017(5): 127-132.

WEN Kun, ZHANG Hanlin, WEI Dong,et al.Research on CNC milling cutter wear and breakage monitoring technology[J].Mechanical Research & Application, 2017(5): 127-132.

[46]CORNE R, NATH C, MANSORI M E,et al.Enhancing spindle power data application with neural network for real-time tool wear/breakage prediction during inconel drilling[J].Procedia Manufacturing, 2016, 5: 1-14.

[47]LI X, OUYANG G, LIANG Z.Complexity measure of motor current signals for tool flute breakage detection in end milling[J].International Journal of Machine Tools &Manufacture, 2008, 48(3-4): 371-379.

[48]WANG G, ZHANG Y, LIU C, et al.A new tool wear monitoring method based on multi-scale PCA[J].Journal of Intelligent Manufacturing, 2016: DOI: 10.1007/s10845-016-1235-9.

[49]AGHDAM B H, VAHDATI M,SADEGHI M H.Vibration-based estimation of tool major flank wear in a turning process using ARMA models[J].International Journal of Advanced Manufacturing Technology, 2015,76(9-12): 1631-1642.

[50]孙惠斌, 牛伟龙, 王俊阳.基于希尔伯特黄变换的刀具磨损特征提取[J].振动与冲击, 2015, 34(4): 158-164.

SUN Huibin, NIU Weilong, WANG Junyang.Tool wear feature extraction based on Hilbert-Huang transformation[J].Journal of Vibration and Shock, 2015, 34(4): 158-164.

[51]PRATAMA M, DIMLA E, LAI C Y,et al.Metacognitive learning approach for online tool condition monitoring[J].Journal of Intelligent Manufacturing, 2017(4-5): 1-21.

[52]WANG G F, QIAN L, GUO Z W.Continuous tool wear prediction based on Gaussian mixture regression model[J].International Journal of Advanced Manufacturing Technology, 2013, 66(9-12): 1921-1929.

[53]刘然.刀具磨损状态识别及预测研究[D].成都: 西南交通大学, 2014.

LIU Ran.Research on the recognition and prediction of tool wear state[D].Chengdu:Southwest Jiaotong University, 2014.

[54]王晓强.刀具磨损监测和剩余寿命预测方法[D].武汉: 华中科技大学, 2016.

WANG Xiaoqiang.Tool wear monitoring and remaining useful life prognosis[D].Wuhan:Huazhong University of Science and Technology,2016.

[55]WANG P, GAO R X.Adaptive resampling-based particle filtering for tool life prediction[J].Journal of Manufacturing Systems,2015, 37: 528-534.

[56]刘星.跨平台交互OPC UA,助推智能制造发展进程[J].电气技术, 2017(9): 4.

LIU Xing.Cross-platform interaction OPC UA, promote manufacturing process of intelligent manufacturing[J].Electrical Engineering,2017(9): 4.

[57]DENKENA B, DAHLMANN D,BOUJNAH H.Tool deflection control by a sensory spindle slide for milling machine tools[J].Procedia CIRP, 2017, 62: 329-334.