连续纤维增韧陶瓷基复合材料 (Continuous fiberreinforced ceramic composite,CFCC),即在陶瓷材料基体中引入连续纤维增强材料,采用适当弱结合的界面层作用实现纤维增强体对陶瓷基体的增韧和补强作用[1–2]。陶瓷基复合材料克服了单向陶瓷材料敏感性高、韧性低、可靠性差的缺点,兼具耐高温、耐磨损、比重低等优良特性,广泛应用于先进武器装备、航空航天等重要领域[3–4]。

然而,作为难加工材料的代表,C/SiC 复合材料加工过程中容易产生毛刺、崩边、表面及亚表面裂纹等缺陷[5–6]。研究表明,超声振动辅助磨削可以有效地减少加工缺陷,获得较好的表面加工质量,从而成为C/SiC等复合材料的新型加工方式。Azarhoushang 等[7]采用有限元法研究了C/SiC 超声振动磨削过程。Tashiro 等[8]采用试验法研究了C/SiC 复合材料普通磨削加工表面形貌,并实际测量磨削过程中磨削力的大小。但是,目前国内外对C/SiC 复合材料超声振动辅助磨削的磨削力和表面加工质量的系统研究报道较少。

本文研究C/SiC 复合材料超声振动辅助平面磨削过程中磨削力及表面粗糙度的影响因素,对探究陶瓷基复合材料的磨削机理具有重要意义。首先搭建了C/SiC复合材料超声振动辅助磨削试验平台,然后利用单因素法研究工艺参数 (主轴转速、进给速度、磨削深度)对磨削力及表面粗糙度的影响规律,最后对磨削后工件表面三维形貌进行研究,揭示C/SiC 复合材料中增强体和基体的材料去除方式。

1 试验

1.1 试验材料及设备

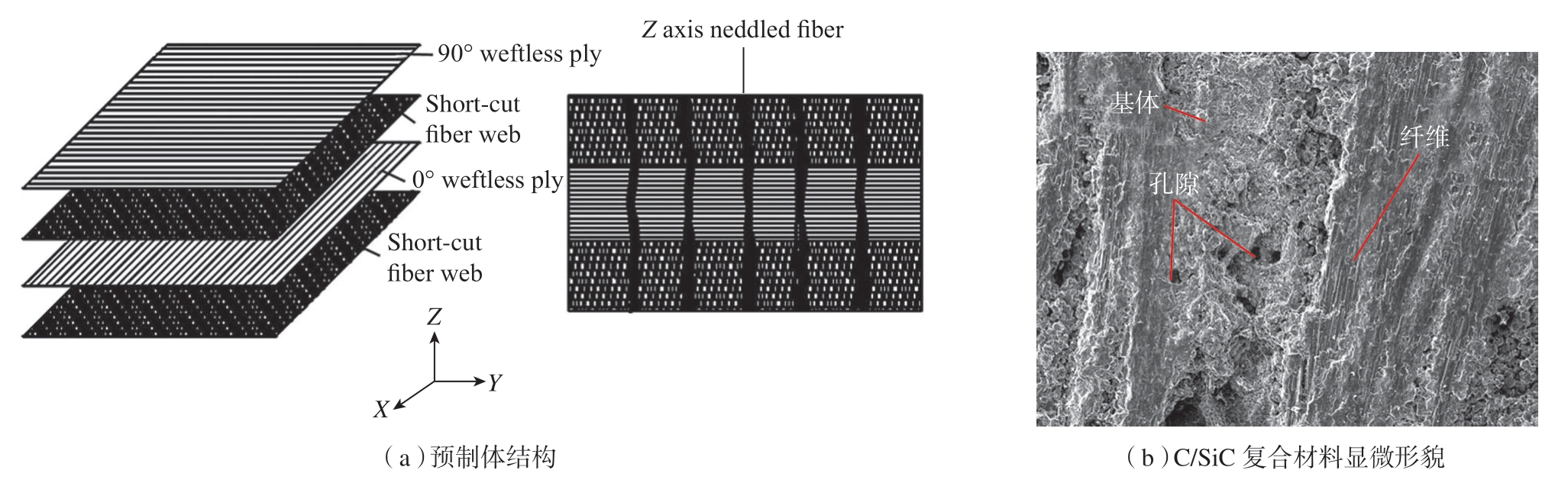

试验材料选用CVI+PIP 综合工艺制备的2.5D 正交编织C/SiC 陶瓷基复合材料,针刺结构预制体单元为碳布/网胎+碳纤维环向缠绕层,预制体结构及材料微观形貌如图1所示。

图1 试验材料

Fig.1 Experimental materials

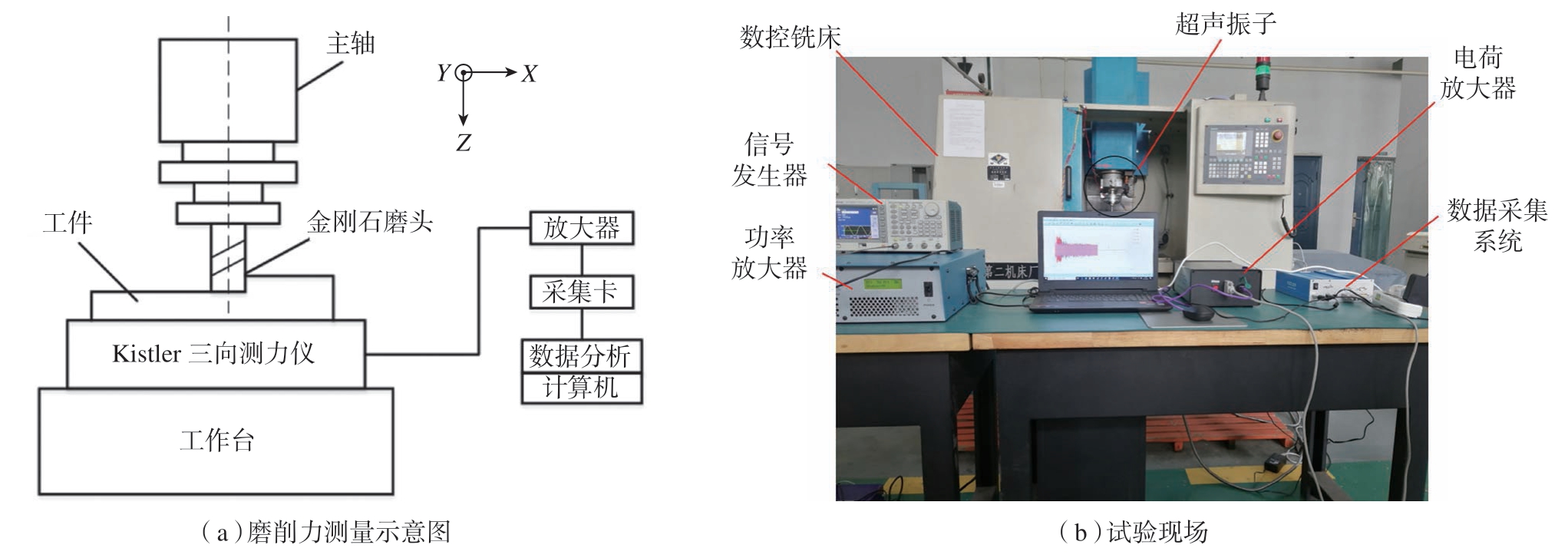

轴向超声振动辅助磨削试验在数控铣床(XKN713)上进行,利用Kistler9257B 三向压电晶体测力仪测量磨削过程的磨削力,利用自动变焦三维表面测量仪(InfiniteFocus G5)测量磨削表面粗糙度,试验结束后利用扫描电子显微镜(SEM)观察材料磨削三维形貌,磨削力测量及试验平台的搭建如图2所示。

图2 试验平台搭建

Fig.2 Experimental platform construction

1.2 试验方案

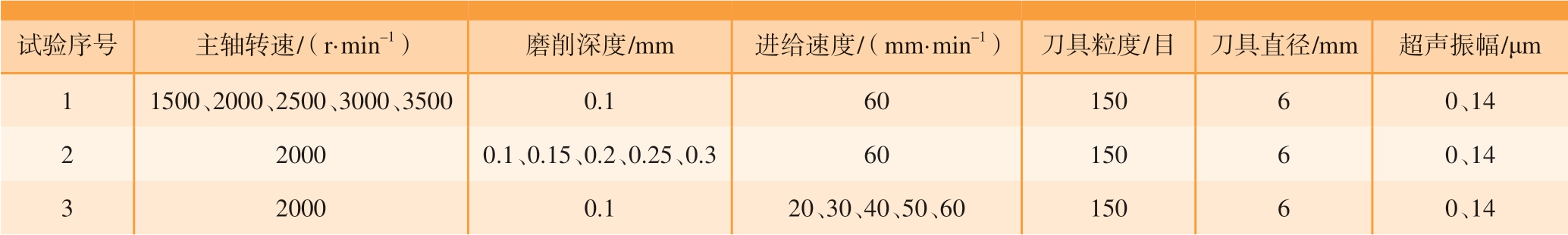

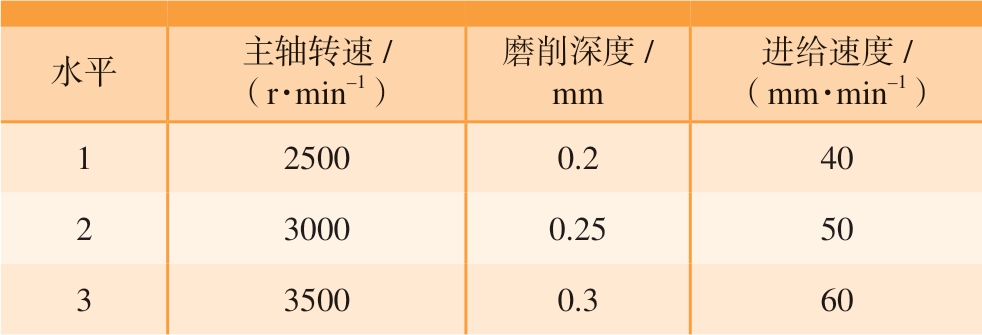

为了得到各加工参数对C/SiC 复合材料超声振动辅助磨削的磨削力和表面加工质量的影响规律,采用单因素试验与正交试验结合的研究方法,分析不同工艺参数(主轴转速、进给速度、磨削深度)对磨削力和表面粗糙度的影响规律及各因素对表面粗糙度的影响程度,通过这些磨削试验来揭示陶瓷基复合材料的加工机理。陶瓷基复合材料磨削过程为干式切削,切削过程中无切削液。为了保证试验数据的准确性,每次对刀后,初始设定0.1mm 的磨削深度,用粗磨头磨去材料不平整表面,然后按照表1给定的工艺参数进行磨削。正交试验因素水平见表2。

表1 超声振动辅助磨削C/SiC陶瓷基复合材料试验参数

Table 1 Experiment parameters of ultrasonic vibration assisted grinding of C/SiC matrix composites

试验序号 主轴转速/(r·min–1)磨削深度/mm 进给速度/(mm·min–1)刀具粒度/目 刀具直径/mm 超声振幅/μm 1 1500、2000、2500、3000、3500 0.1 60 150 6 0、14 2 2000 0.1、0.15、0.2、0.25、0.3 60 150 6 0、14 3 2000 0.1 20、30、40、50、60 150 6 0、14

表2 表面粗糙度正交试验因素水平

Table 2 Surface roughness orthogonal experimental factor level

水平 主轴转速/(r·min–1)进给速度/(mm·min–1)1 2500 0.2 40 2 3000 0.25 50 3 3500 0.3 60磨削深度/mm

2 结果与分析

2.1 主轴转速

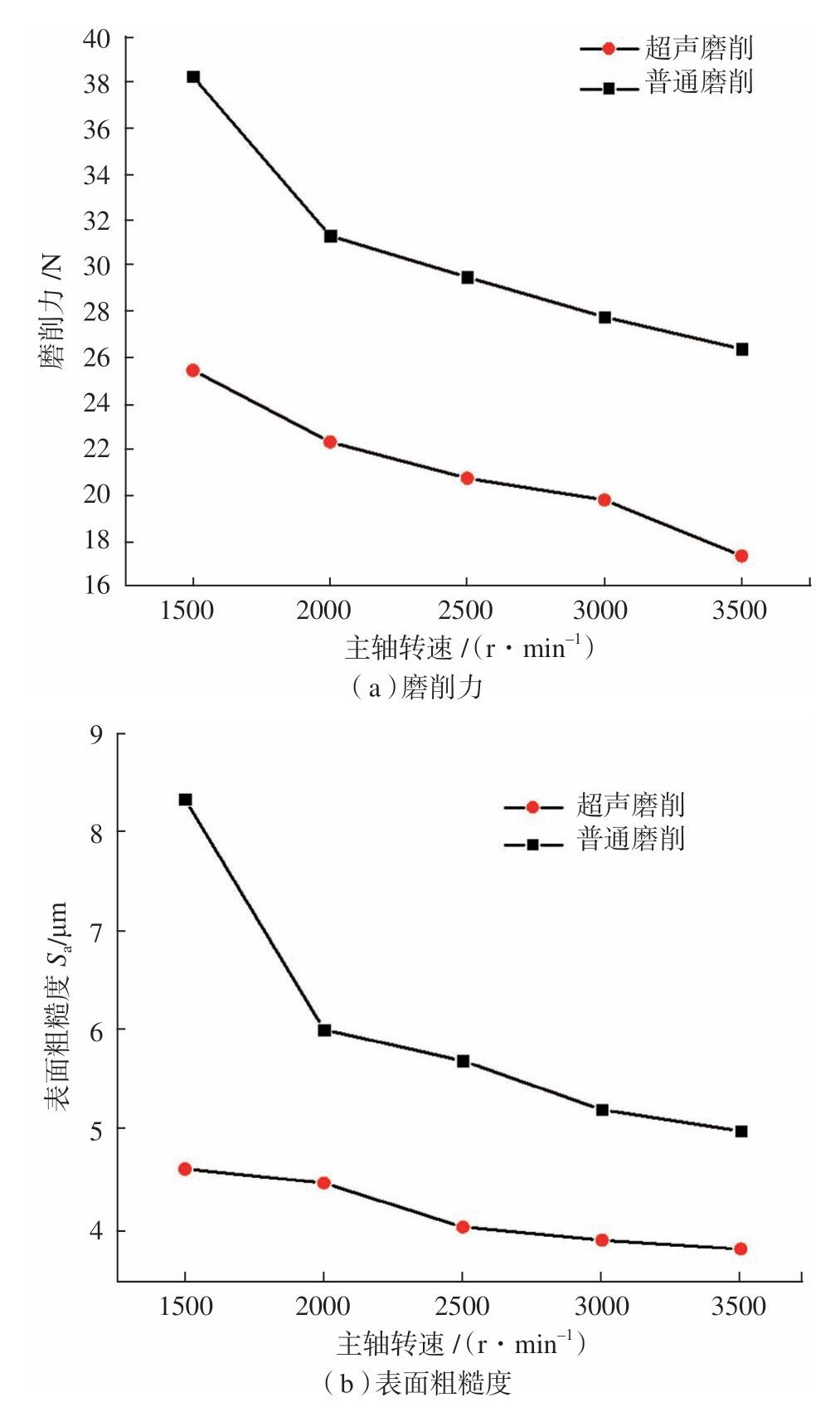

保持进给速度为60mm/min,磨削深度为0.1mm,探究主轴转速对C/SiC 复合材料磨削力和加工表面粗糙度的影响规律。为了得到可靠的数据,每组试验重复加工3 次并取平均值,记录磨削力试验数据;粗糙度测量过程中,每个磨削表面选取3 个测量点,选取3 次测量结果的平均值作为该磨削平面的表面粗糙度值,最后计算3 次加工后的平均粗糙度作为该加工参数对应的表面粗糙度。采用比较常用的幅度参数中的算术平均偏差Sa 作为C/SiC 陶瓷复合材料的表面粗糙度评价参数。图3为超声振动辅助磨削和普通磨削两种加工方式下磨削力和表面粗糙度随主轴转速的变化规律。可知,超声振动辅助磨削的磨削力和表面粗糙度要明显小于普通磨削方式,且施加超声振动后磨削力降低了35%~40%,当其他条件不变时,提高主轴转速可以有效减小磨削力和表面粗糙度。原因是超声振动的施加改变了材料去除机理,工件更容易发生脆性断裂形成切屑而被去除。另外,随着主轴转速的提高,单位时间内磨粒与工件材料的接触弧长增加,最大未变形切屑厚度减小;随着转速的提高,砂轮与工件材料接触区的温度升高,导致磨粒与磨屑的摩擦系数减小,两种因素共同作用使磨削力和表面粗糙度随主轴转速的升高而减小。

图3 主轴转速对磨削力和表面粗糙度的影响

Fig.3 Effect of spindle speed on grinding force and surface roughness

2.2 磨削深度

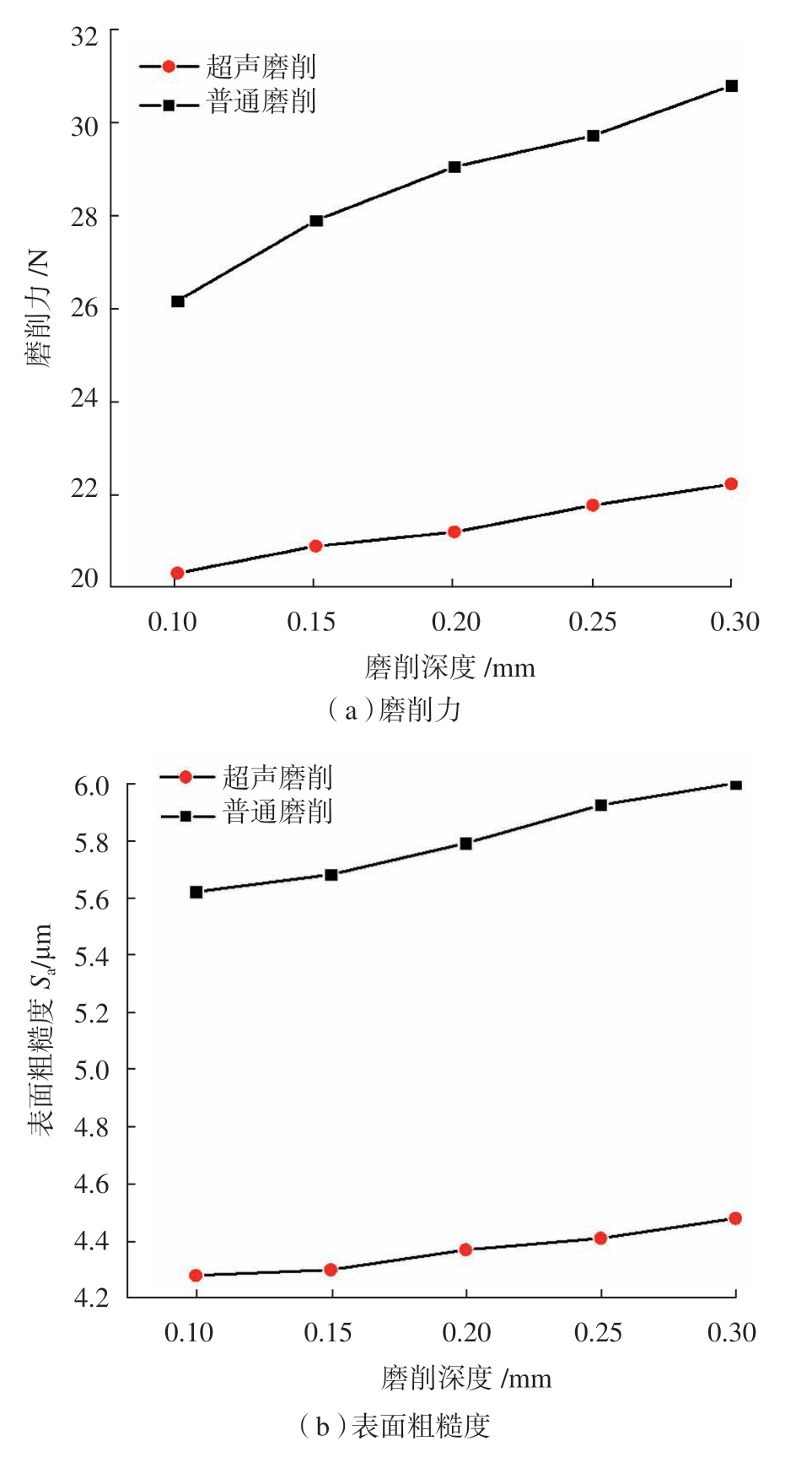

在主轴转速2000r/min、进给速度60mm/min 的条件下,研究磨削深度对磨削力和表面粗糙度的影响规律。如图4所示,随着磨削深度的增加,无论是普通磨削还是超声磨削,磨削力和表面粗糙度都随磨削深度的增加而增加。实际上,随着磨削深度的增加,切屑厚度和材料去除率随之增加,材料去除过程中需要克服的塑性应变增加;另一方面,磨削深度的增加导致刀具磨损速度加快,刀屑间的摩擦力增大,因此磨削力增加,表面加工质量变差,此时磨削表面易出现纤维拔出、崩边等缺陷。

图4 磨削深度对磨削力和表面粗糙度的影响

Fig.4 Effect of grinding depth on grinding force and surface roughness

2.3 进给速度

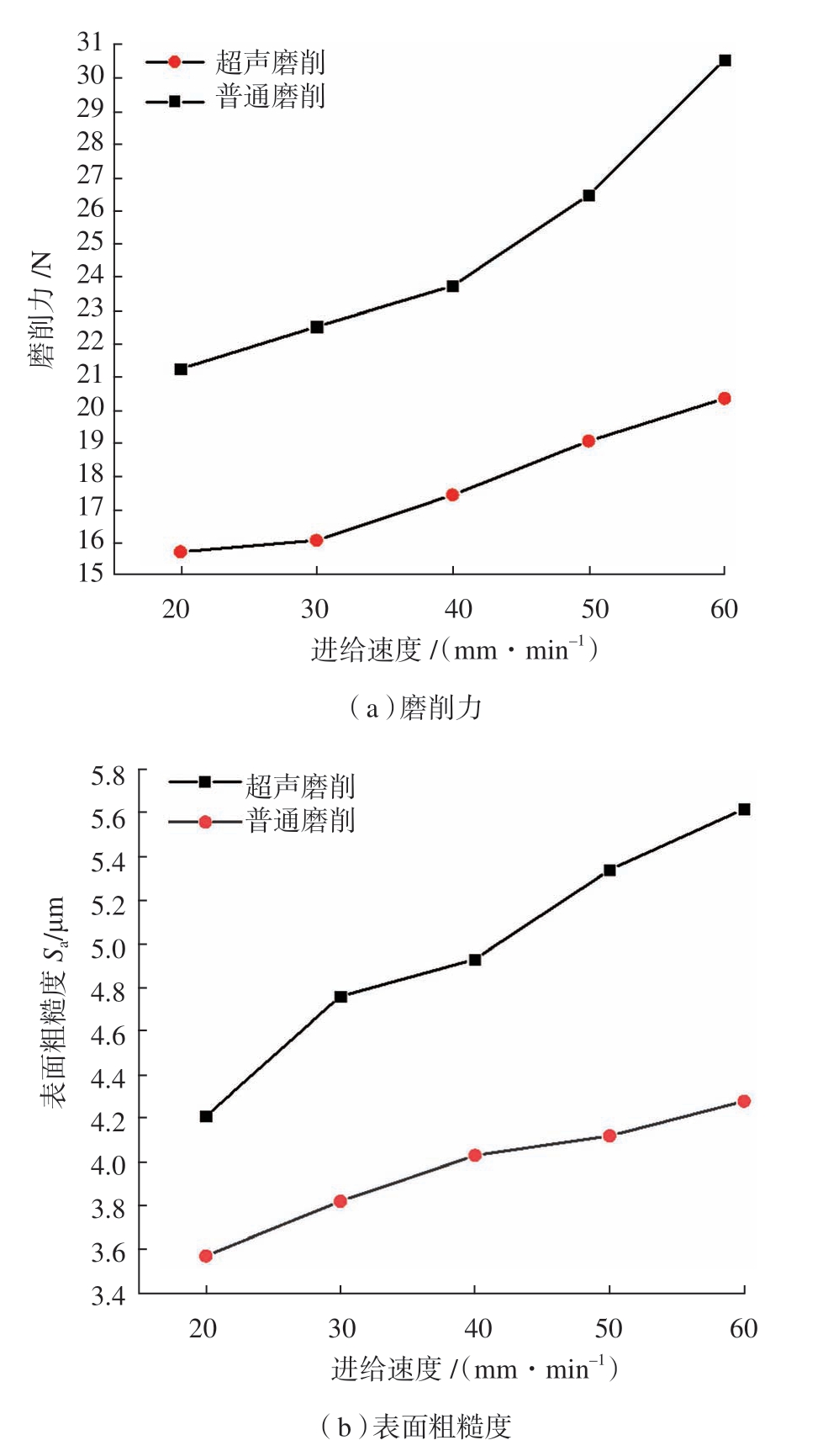

保持主轴转速为2000r/min,磨削深度为0.1mm,研究进给速度变化对磨削力和表面粗糙度的影响规律。图5展示了进给速度为20~60mm/min 之间的C/SiC 复合材料磨削力和粗糙度随进给速度的变化曲线。结果表明,磨削力和表面粗糙度都随进给速度的提高而增加。同磨削深度的影响原因相同,进给速度的增加导致材料去除率的增加,磨削过程需要消耗更多能量,因此磨削力增加。此外,随着进给速度的增加,刀具磨损加剧,刀具与切屑间的摩擦力增加,磨削力和表面粗糙度都相应增加。

图5 进给速度对磨削力和表面粗糙度的影响

Fig.5 Effect of feed speed on grinding force and surface roughness

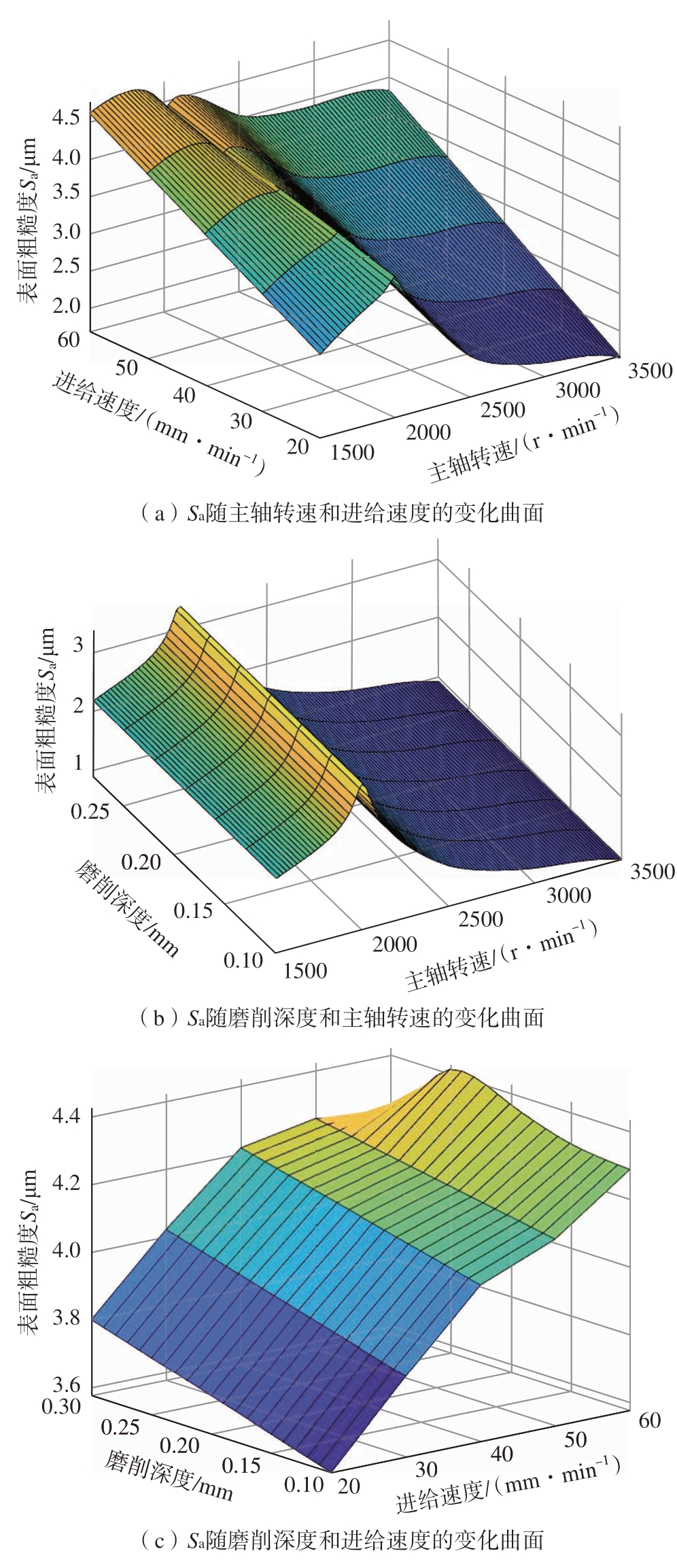

根据试验数据绘制各因素对C/SiC 复合材料轴向超声振动辅助磨削表面粗糙度的影响关系图,直观展示出主轴转速、进给速度、磨削深度对材料加工表面粗糙度的影响及内在关系。图6的关系曲线及表3中试验数据表明,进给速度对Sa 值的影响程度最大,主轴转速和磨削深度次之。最优的轴向超声振动磨削加工工艺参数为主轴转速3000r/min,磨削深度为0.2mm,进给速度为40mm/min。所以在C/SiC 复合材料的实际加工过程中,在保证表面粗糙度前提下,采用高速微磨削的加工方式,可以获得较高的加工效率。

表3 正交试验中各因素对表面粗糙度Sa的影响分析

Table 3 Analysis of the influence of various factors on surface roughness Sa in orthogonal test

水平Sa 在不同因素水平下的均值/μm主轴转速 磨削深度 进给速度水平1 4.12 3.80 3.78水平2 3.89 3.92 3.91水平3 3.90 4.02 3.02最大值与最小值差 0.23 0.22 0.89

图6 各因素对表面粗糙度影响曲面

Fig.6 Effect curve of various factors on the surface roughness

2.4 C/SiC复合材料加工表面形貌

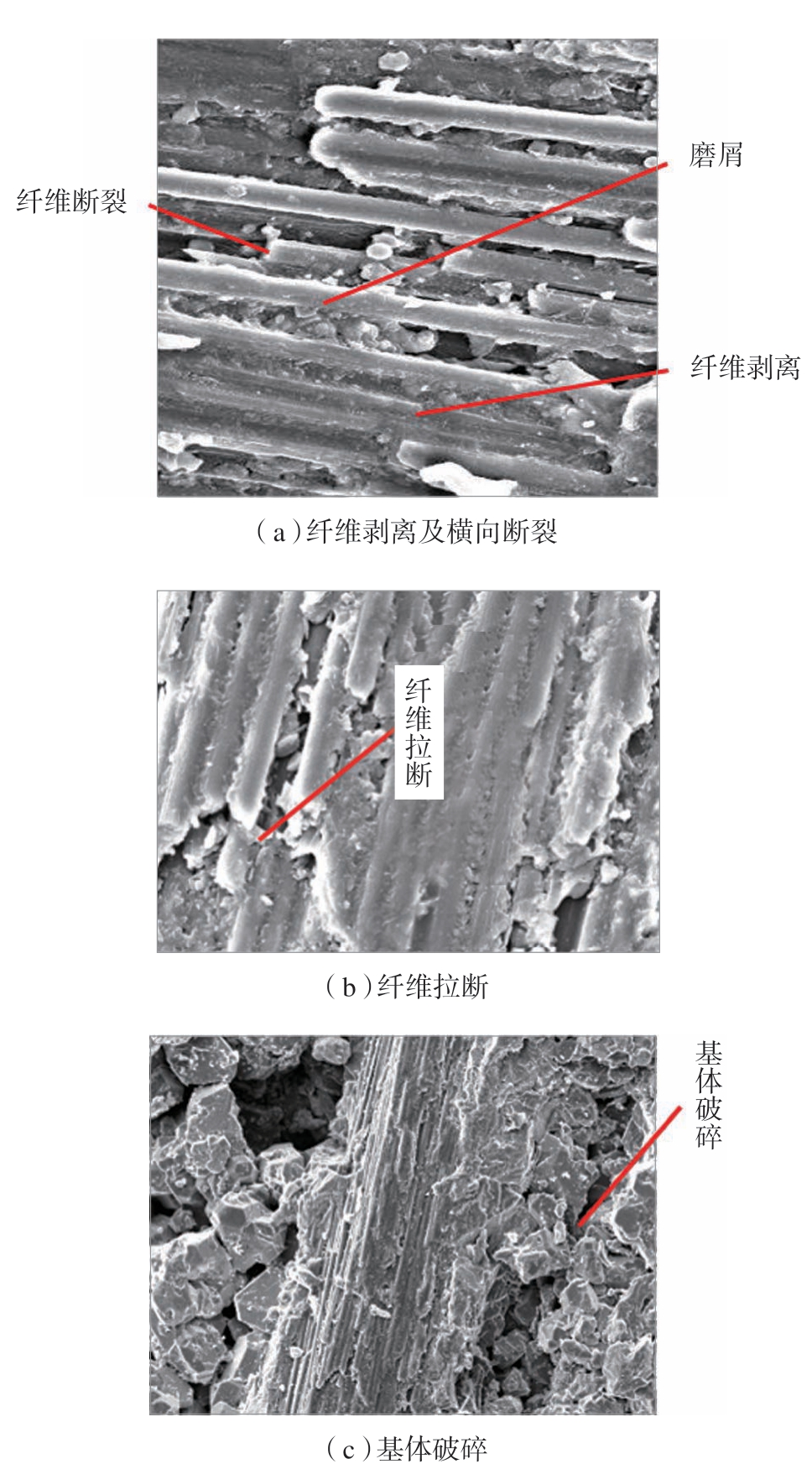

工艺参数选取:主轴转速2000r/min、磨削深度0.1 mm、进给速度60mm/min、刀具粒度150#,在扫描电子显微镜下观察超声振动磨削后的材料表面三维形貌。图7展示了超声振动磨削过程中的材料去除方式。可以看出,纤维断裂面形貌不规则,且纤维和碳化硅基体界面相比较清楚,纤维整体表现为断裂去除。材料整体去除方式呈多样化,主要包括纤维磨损、纤维截断及断裂、纤维层间拔出,基体压溃破损等[9-11]。具体表现为在磨粒冲击作用下,纤维/基体界面出现明显剥离现象,纤维脱落后在工件表面形成明显的凹坑。这种材料去除方式主要发生在纤维沿横向分布位置,纤维在磨粒的切削作用下出现层状剥落及横向断裂,此时伴有基体的破碎去除,如图7(a)所示。图7(b)展示了刀具作用在纵向纤维上的磨削表面,此时界面处出现剪切失效的现象,部分纤维被整体拉断,也伴有基体的破碎去除。与金属基或树脂基复合材料磨削过程不同,由于陶瓷基复合材料纤维和基体界面结合性能较弱,所以在磨削过程中,裂纹首先出现在界面处并向纤维和基体内部传播。此外,由于纤维和基体强度及断裂韧性等物理特性的不同,磨削过程中材料去除不同步,基体的强度远大于纤维的强度,造成纤维的去除规模明显高于基体的规模。这种去除规模的差异是造成C/SiC 陶瓷基复合材料加工表面三维形貌特征的重要因素。

图7 加工表面三维形貌

Fig.7 Micromorphology of machined surface

3 结论

本文对C/SiC 陶瓷基复合材料进行了轴向超声振动辅助平面磨削试验研究,对磨削力、表面粗糙度、加工表面三维形貌进行分析。

(1)超声振动辅助磨削C/SiC 复合材料可以有效减小磨削过程中的磨削力,提高表面加工质量,相比于普通磨削方式磨削力可以减少35%~40%,表面粗糙度Sa值也有明显降低。

(2)C/SiC 复合材料磨削过程中磨削参数(主轴转速、磨削深度、进给速度)对磨削力和表面粗糙度的影响规律类似,随着主轴转速的提高,磨削力和表面粗糙度值都相应地减小;随着磨削深度和进给速度的增加,磨削力和表面粗糙度值也相应地增加。在对磨削表面粗糙度的影响因素中,影响顺序为:进给速度>主轴转速>磨削深度,所以在C/SiC 复合材料加工中,最优的超声加工工艺参数为主轴转速3000r/min,磨削深度0.2mm,进给速度40mm/min。所以在保证表面粗糙度前提下,采用高速微磨削的加工方式,可以获得较高的加工效率。

(3)试验结果表明,C/SiC 复合材料的超声振动辅助磨削过程中,材料整体去除方式表现为脆性去除,是纤维拉断、纤维剥离及横向断裂、基体压溃破碎去除方式的结合,但纤维和基体材料去除过程具有不同步性。

[1]WANG J J,ZHANG J F,FENG P F.Effects of tool vibration on fiber fracture in rotary ultrasonic machining of C/SiC ceramic matrix composites[J].Composites Part B: Engineering,2017,129: 233-242.

[2]刘树良,陈涛,魏宇祥,等.旋转超声振动端面磨削CFRP表面质量研究[J].航空制造技术,2016,59(15): 57-61.

LIU Shuliang,CHEN Tao,WEI Yuxiang,et al.Study on surface quality of CFRP after rotary ultrasonic face grinding[J].Aeronautical Manufacturing Technology,2016,59(15): 57-61.

[3]李巾锭,任成祖,吕哲,等.单颗粒金刚石平面磨削C/SiC 复合材料的有限元仿真[J].材料科学与工程学报,2014,32(5):686-689,715.

LI Jinding,REN Chengzu,LÜ Zhe,et al.Finite element simulation of single diamond abrasive surface grinding C/SiC[J].Journal of Materials Science and Engineering,2014,32(5): 686-689,715.

[4]FAN S W,ZHANG L T,CHENG L F,et al.Microstructure and frictional properties of C/SiC brake materials with sandwich structure[J].Ceramics International,2011,37(7): 2829-2835.

[5]邓娟利,范尚武,成来飞,等.三维针刺C/SiC 复合材料无纬布纤维方向对材料力学性能的影响[J].硅酸盐通报,2012,31(3): 571-574.

DENG Juanli,FAN Shangwu,CHENG Laifei,et al.Effect of direction of fibers in the non-woven cloth in 3D needled C/SiC composites on the mechanical performance[J].Bulletin of the Chinese Ceramic Society,2012,31(3): 571-574.

[6]LI Y C,GE X,WANG H,et al.Study of material removal mechanisms in grinding of C/SiC composites via single-abrasive scratch tests[J].Ceramics International,2019,45(4): 4729-4738.

[7]AZARHOUSHANG B,TAWAKOLI T.Development of a novel ultrasonic unit for grinding of ceramic matrix composites[J].The International Journal of Advanced Manufacturing Technology,2011,57(9-12): 945-955.

[8]TASHIRO T,FUJIWARA J,TAKENAKA Y.Grinding of C/C-SiC composite in dry method[M].London: Springer,2007.

[9]湛青坡.超声振动辅助铣磨三维针刺C/SiC 复合材料加工工艺研究[D].济南: 山东大学,2018.

ZHAN Qingpo.Research on ultrasonic vibration assisted millgrinding technology of three-dimensional needled C/SiC composite[D].Jinan: Shandong University,2018.

[10]丁凯,傅玉灿,苏宏华,等.C/SiC 复合材料组织对磨削力与加工表面质量的影响[J].中国机械工程,2013,24(14): 1886-1890.

DING Kai,FU Yucan,SU Honghua,et al.Effect of C/SiC composites material structure on grinding forces and machined surface quality[J].China Mechanical Engineering,2013,24(14): 1886-1890.

[11]ZHANG L F,WANG S,LI Z,et al.Influence factors on grinding force in surface grinding of unidirectional C/SiC composites[J].Applied Composite Materials,2019,26(3): 1073-1085.