航空结构件组成了飞机的骨架,是飞机机身的重要组成部分。结构件数控加工是飞机制造过程中的重要环节,其加工周期直接影响飞机的准时交付。传统单机加工模式下,结构件数控加工过程需要工人进行手动装夹找正,并依赖工人的经验判断刀具磨损及加工异常情况,零件加工质量和效率无法有效保证。此外,随着飞机性能提升,结构件呈现大型化、复杂化发展趋势,加工要求及难度显著提升,采用传统单机加工模式,加工质量和效率更加难以保证。

随着信息技术的迅猛发展,机械制造业正经历着一场技术变革。因具有高效、低成本优势,以自动化、柔性化为特点的柔性生产线加工模式成为飞机结构件制造的发展趋势[1]。国内外众多航空制造企业构建了柔性自动化生产线,如美国洛·马公司组建了F35 座舱生产线,德国Aerotech 公司组建了民机结构件柔性生产线,韩国KAI 公司针对A350 飞机组建了机翼自动化生产线[2]。

为适应制造业发展趋势,国内机械制造行业也陆续引进了国外先进的数控机床及柔性生产线,并研发了国产柔性生产线,开启柔性自动化加工模式。如宁夏小巨人机床有限公司引进日本山崎马扎克公司先进制造设备,构建柔性生产线并组建智能生产车间[3];航空工业昌飞组建了直升机旋翼系统关键零件生产线;大连科德为发动机叶片研制了国产五轴联动数控机床生产线;北京航智晟研制了用于航空结构件数控加工的五轴联动数控机床柔性生产线。

航空结构件属于多品种、小批量生产模式[4–5],采用柔性线生产模式加工时,难以通过迭代优化方式获取稳定高效的柔性线加工工艺。为保障柔性生产线自动化运转,必须配套柔性生产线自动化工艺、设备智能维保、信息化管控等支撑技术。本文重点关注柔性生产线自动化工艺技术,围绕数控加工工艺技术,行业内学者、专家开展了大量研究工作并取得了显著成效。

在数控加工刀具智能优选方面,吴宝海等[6]提出了一种基于点可行空间分析的刀具选择方法,用于解决复杂曲面通道零件加工的刀具优选问题;钱德成等[7]提出了一种将实例推理与规则推理相集成的混合推理方法,实现对数控加工刀具的智能选择。在切削参数决策方面,张明树等[8]提出一种基于图论进而模糊逼近理想排序法的高速切削工艺参数优化决策方法;胡瑞飞等[9]提出一种切削稳定性约束下的铣削参数优化方法。在数控加工程序编制方面,李峰等[10]以特征为工艺知识的有效载体,实现基于特征的自动数控编程。Li 等[11]针对自动化生产线,分析了数字化工艺框架和流程,实现了数字化工艺编制。

综上所述,行业内学者在单点数控加工工艺技术方面取得了一系列成果,可在柔性线加工工艺中进行应用,但目前尚缺乏成套的柔性生产线加工工艺技术用于支撑柔性生产线自动化运行。本文将从柔性生产线加工工艺标准化、加工过程质量控制及监控指令添加等方面开展研究,形成面向航空结构件的柔性线自动化加工成套工艺技术。

1 柔性线加工模式对工艺设计的要求

柔性线加工模式下,零件在机装夹、找正、换刀、数控加工、过程检测等结构件加工全过程无人工干预,因此在加工过程中,应能够对异常情况进行识别并及时停机,避免发生质量事故。上述柔性线加工特点对结构件加工工艺设计提出以下要求。

(1)加工工艺标准化。柔性线加工过程涉及的换刀、程序加载、资源调度等均由管控系统自动实现。为确保上述过程稳定可靠,必须对柔性线加工工艺进行标准化。工艺标准化包括资源和加工策略两个方面。其中资源标准化包括加工刀具、刀套、数控程序等;加工策略标准化包括典型特征加工走刀策略、切削参数等。

(2)加工过程检测。传统单机加工模式下,为确保零件加工质量,在加工过程中由工人对零件装夹状态、中间过程关键尺寸进行检测。而柔性线加工全过程无人工干预,必须采用探头自动找正、基于探头的加工中间状态检测等加工过程质量控制手段,确保柔性线加工模式下,零件加工状态可控。

(3)加工过程监测。在柔性线自动化加工模式下,传统由工人对加工过程进行值守,并及时发现刀具断裂、崩刃、严重磨损、干涉等加工异常状态的方式已不再适用。为及时发现异常加工状态,避免产生严重质量问题,必须借助加工状态监控技术实现对加工异常的识别,并能够实现自动停机。

2 基于熵权法的工艺标准化因素确定

结构件加工工艺因素繁多,如何确定影响柔性线标准化工艺的主要因素是实现柔性线标准化加工工艺设计的基础。熵权法可以用来评价指标的权重,是一种客观的加权方法,采用熵权法可避免权重评价过程中人为因素过多的问题,使最终结果更加真实有效,因此采用熵权法实现工艺标准化因素的确定。

首先梳理工艺设计各环节影响因素,由不同工艺人员对上述因素进行评价,得到各因素的初始评价值,然后各因素评价值进行标准化,即

其中,Yij 为标准评价值;Xij 为第j 个工艺员对第i 个因素的评价值。则各因素指标的熵值Ei 可由下式进行计算:

其中,n 为第i 个指标评价值的数量;Pij 可表示为Pij=Yij/![]() 则各因素的权重为:

则各因素的权重为:

依据上述计算得到的各因素权重,其中选择大于0.2 的因素,即为在柔性线加工模式下需进行标准化的加工工艺因素。

3 加工工艺标准化

在柔性线加工模式下,为确保航空复杂结构件加工过程中自动换刀、程序加载、物流配送等过程的可靠性,必须对上述过程涉及的加工工艺进行标准化,主要包括加工资源和工艺策略标准化。依据上文熵权法计算得到加工资源标准化包括刀具、程序标准化,工艺策略标准化包括走刀方式及切削参数标准化。

3.1 标准刀具及匹配工艺策略推送

对于结构件而言,可选用加工刀具清单数量直接影响加工工艺标准化的难易程度。为实现加工工艺标准化,在满足结构件加工要求的前提下,应尽可能减少可选用刀具规格数量。依据待加工结构件特点,确定柔性线加工常用刀具清单,为确保刀具装配后的标准化,对每把刀具匹配的刀套进行标准化,同时为标准清单中刀具加工具体特征设定匹配的切削参数和走刀方式,刀具类型均为立铣刀,实现工艺策略的标准化,如表1所示。

表1 柔性线机床加工标准刀具及匹配工艺策略

Table 1 Standard tool and matching process strategy in machine tool processing of flexible line

加工材料 刀具编号 匹配刀套 加工方式 走刀策略 主轴转度S/(r·min–1)进给速度F/(mm·min–1)切深/mm 切宽/mm Al L12_50R3Z2 HSK100A-MEGA20D-105 精铣转角 折线下刀倾角5° 8000 2400 1 5 Al L20_50R3Z3 HSK100A-MEGA20D-105 粗铣轮廓 圆弧下刀倾角5° 8000 3000 3 12 Al L32_65R3Z3 HSK100A-MEGA32D-115 精铣腹板 螺旋下刀倾角4° 7500 3000 3 15 TC4 T12_45R3Z4 HSK100–E9306 5803–1295 精铣轮廓 圆弧下刀倾角3° 1700 400 3 1 TC4 T20_70R3Z5 HSK100A-MEGA20D-135 精铣轮廓 圆弧下刀倾角5° 1600 650 4 0.5 TC4 T32_80R3Z4 HSK100A-MEGA32D-115 精铣腹板 螺旋下刀倾角3° 600 300 0.5 20

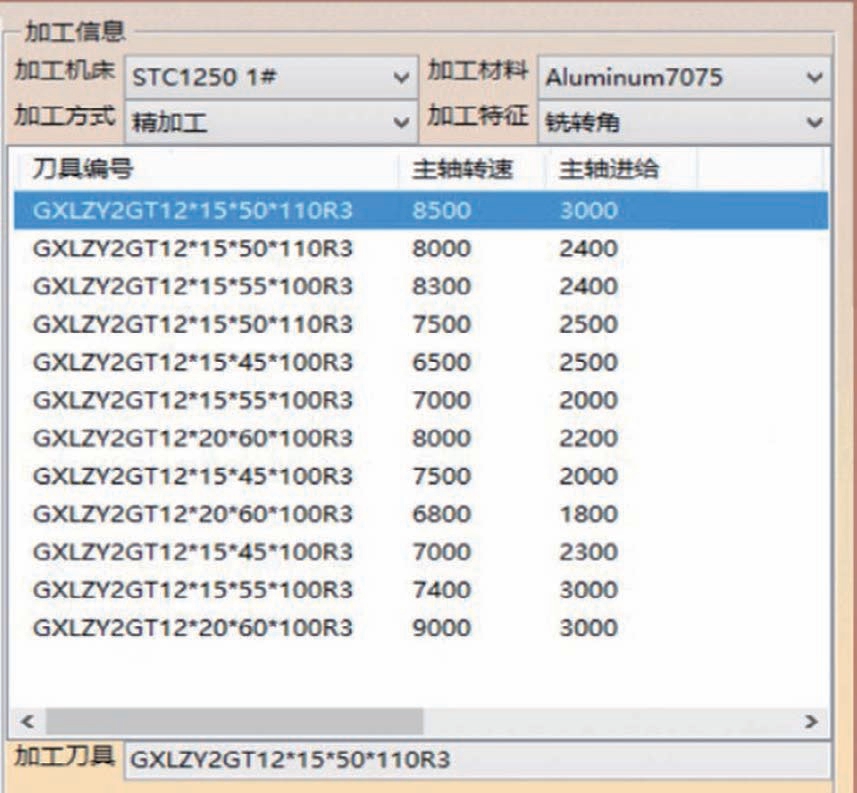

为更好地实现加工刀具及工艺策略的标准化,在结构件工艺设计环节,依据零件材料、选择的机床、具体加工特征及加工方式从标准刀具清单中选择并推送满足加工要求的刀具及匹配的工艺策略[12],刀具及工艺策略自动推送模块如图1所示。

图1 加工刀具及匹配工艺策略自动推送模块

Fig.1 Automatic decision technology of cutting tool and strategy

3.2 标准化NC 程序

(1)NC 程序标准化命名。为实现柔性线加工过程中加工程序的自动加载,制定NC 程序命名规范,统一采用“零件编号–工序–工步”的命名方式对NC 程序进行命名,如“0012”号零件、20 工序、第5 工步加工程序的名称应为“0012–20–05”。

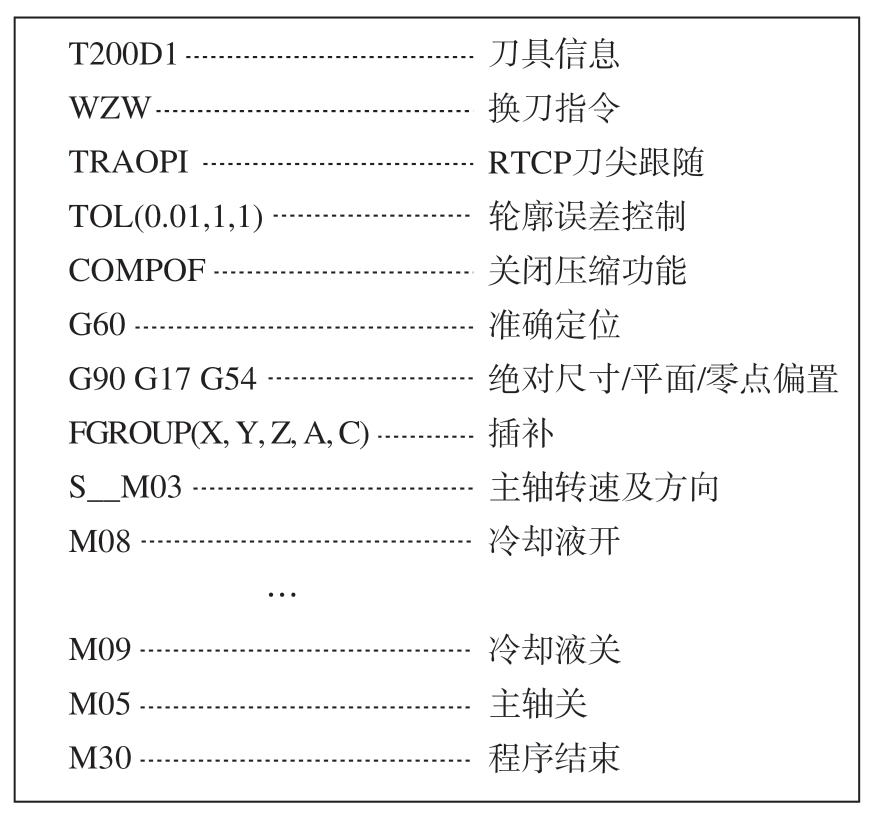

(2)标准带头带尾。柔性线运行过程中,为适应同一零件程序在不同机床上加工的需求,对NC 加工程序带头带尾中包含的压缩指令、换刀指令、冷却液开关、主轴开关、辅助M 指令等语句进行标准化。图2为桥式AC 摆角五轴数控机床加工程序标准带头带尾。

图2 NC 加工程序标准带头带尾

Fig.2 Standard format of NC program

4 过程控制指令标准化

4.1 标准化宏程序指令

在柔性线自动化加工模式下,采用数控系统宏程序方式替代传统人工干预环节,实现对加工过程质量控制。针对不同机床和数控系统,宏程序指令存在显著差异导致指令及参数繁多,增加了工艺设计宏程序指令添加的工作量和出错概率,过程控制指令标准化是解决上述问题的有效途径。

宏程序应用可分为3 个阶段,即工艺端、仿真端和加工端。对于工艺端而言,只需工艺人员在程编环节添加宏程序指令及匹配的参数信息即可,工艺人员无须知道宏程序功能如何实现;而在仿真和加工端需将宏程序指令转化为机床可执行的语句,以便实现相应的过程控制功能,因此标准宏程序构建包括以下两个方面。

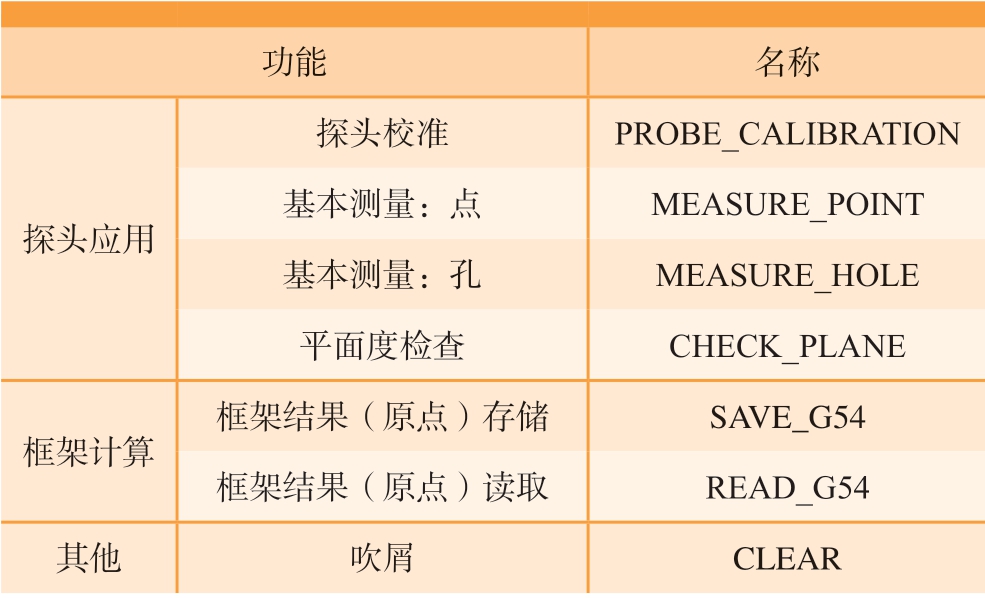

(1)工艺端。梳理结构件加工过程人工干预环节,基于柔性线自动化加工需求,梳理形成柔性线标准宏程序清单,并进行规范化命名,确保在工艺设计环节,针对不同机床、不同数控系统,相同功能宏程序命名一致。可最大程度减少工艺程编工作量,同时也在一定程度上避免了因宏程序使用错误导致的质量问题。表2为部分标准宏程序。

表2 部分标准宏程序

Table 2 Part of the standard macro programs

功能 名称探头应用探头校准 PROBE_CALIBRATION基本测量:点 MEASURE_POINT基本测量:孔 MEASURE_HOLE平面度检查 CHECK_PLANE框架计算框架结果(原点)存储 SAVE_G54框架结果(原点)读取 READ_G54其他 吹屑 CLEAR

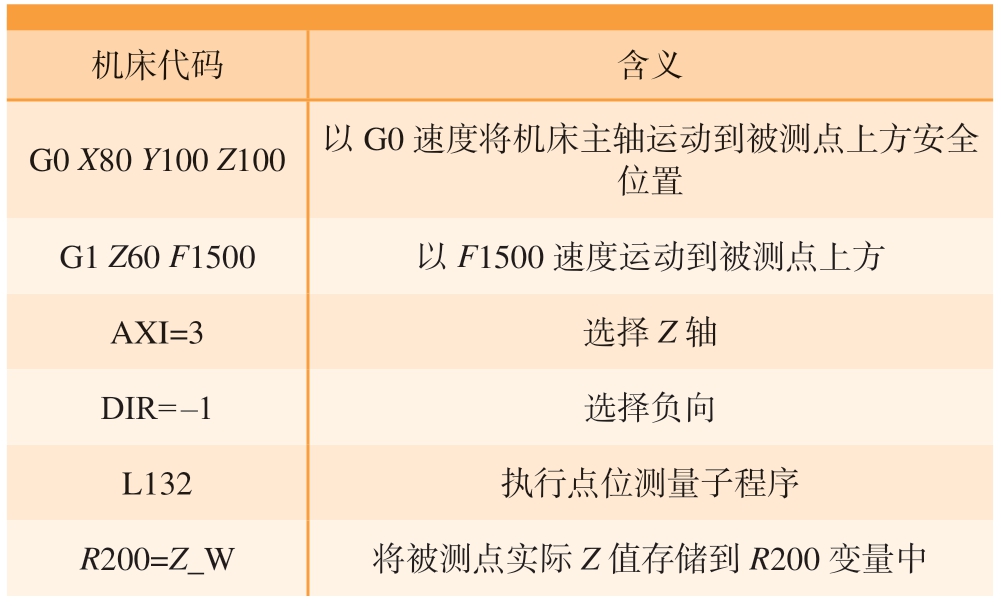

(2)仿真和加工端。在仿真和加工端,为确保机床能够正确识别宏程序指令,并按照预期执行相应的过程控制动作,在NC 程序中将工艺员添加的宏程序指令及匹配的参数信息转换为机床可执行的语句;同时在仿真机床库及机床数控系统中开发与机床和数控系统匹配的子程序驱动机床运动。表3为测量零件在(X80,Y100)处Z 向坐标值时使用“MEASURE_POINT(80,100,50)”宏程序对应的机床可执行代码,其中“L132”为机床数控系统中基本的点位测量子程序,对于不同机床和数控系统该子程序存在差异。

表3 宏程序对应机床可执行代码

Table 3 Executable code of machine tool correspond to macro programs

机床代码 含义G0 X80 Y100 Z100 以G0 速度将机床主轴运动到被测点上方安全位置G1 Z60 F1500 以F1500 速度运动到被测点上方images/BZ_101_1609_2818_1610_2819.pngAXI=3 选择Z 轴DIR=-1 选择负向L132 执行点位测量子程序R200=Z_W 将被测点实际Z 值存储到R200 变量中

4.2 基于刀具寿命的标准化换刀指令

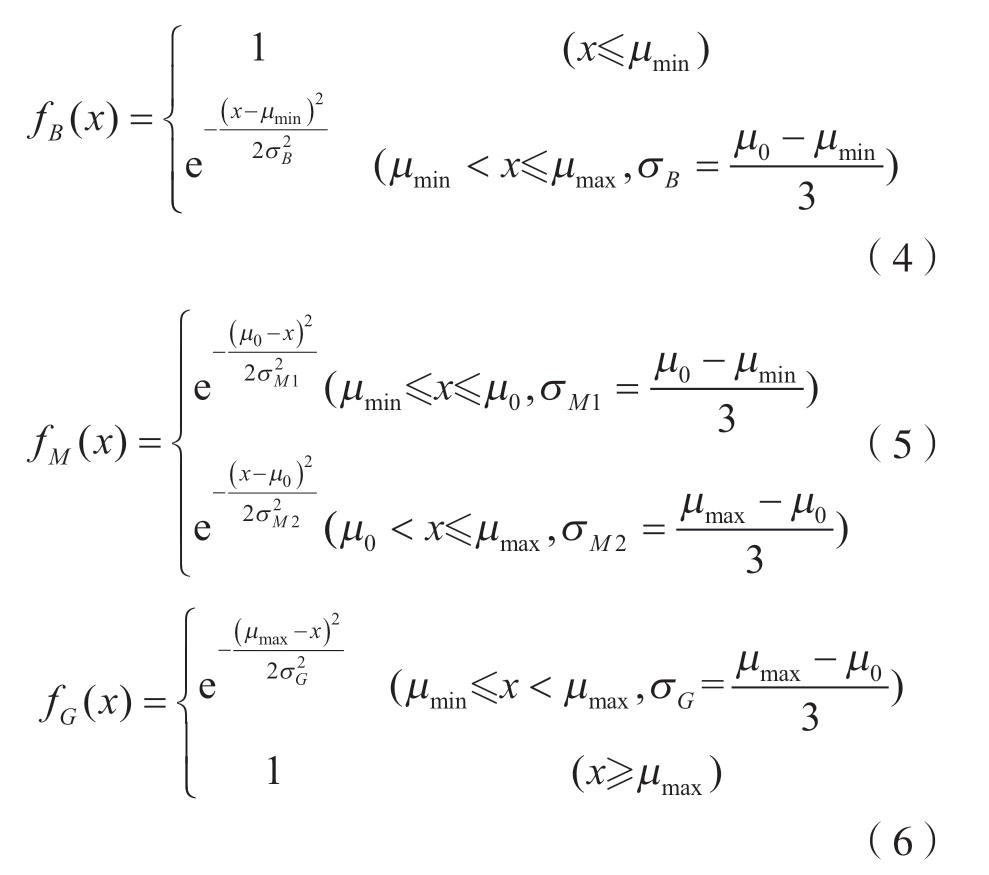

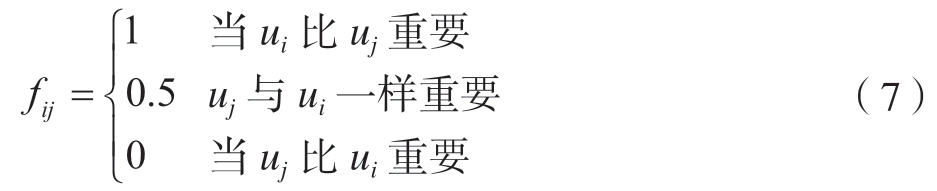

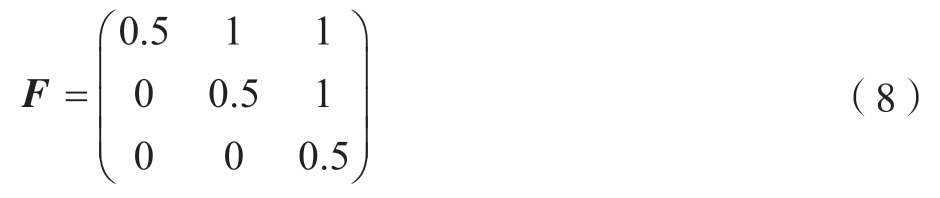

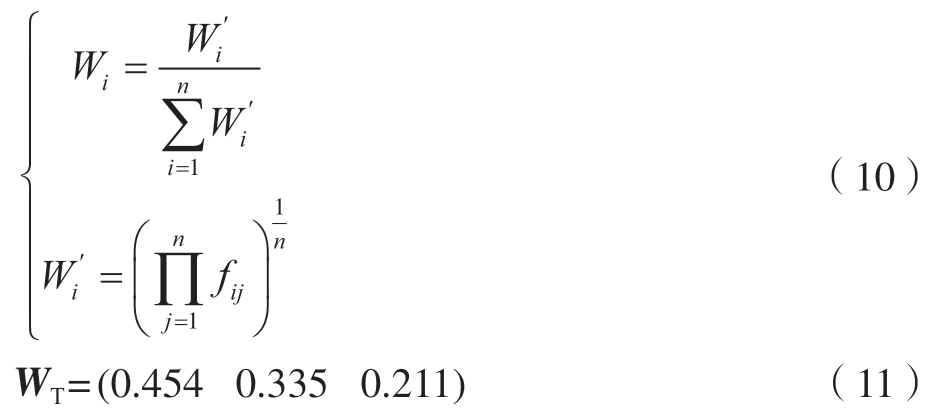

(1)基于模糊综合评价的刀具寿命评估。为实现对待加工刀具寿命评估,从历史加工数据库中选取加工方式与待加工刀具加工方式相同的刀具所对应的历史数据,以该刀具历史加工寿命值作为待加工刀具寿命,进而以该寿命值作为刀具换刀依据。为更好地在历史加工数据库中选取与待加工刀具匹配的相同刀具,本文采用模糊综合评价法对刀具的匹配度进行评价。将每一个评价因素分为3 个评价等级,本文采用的正态分布隶属度函数如式(4)~(6)所示。

其中,x 为评价值;μmin,μmax 分别为最低和最高评价值;μ0 为预期值。

影响刀具匹配度计算的因素包括切削参数、走刀方式、加工部位等。采用一致性模糊矩阵计算评价指标权重。模糊矩阵F=(fij)3×3 中的元素可表示为

刀具匹配度计算模糊矩阵F 可表示为

通过对模糊矩阵进行变换,得到模糊一致矩阵FT。

采用式(10)所示方法对模糊一致矩阵进行归一化处理,得到影响刀具匹配度计算各因素的权重WT。

刀具评价结果ECTool 为

其中,EP、EMS、EMF 分别表示待加工刀具选用切削参数、走刀方式及加工部位的评价结果。

以待加工刀具选用切削参数为例,影响其评价结果的子因素包括进给速度、主轴转速、切深、切宽等。同样采用模糊一致矩阵及归一化处理得到各子因素权重WP。

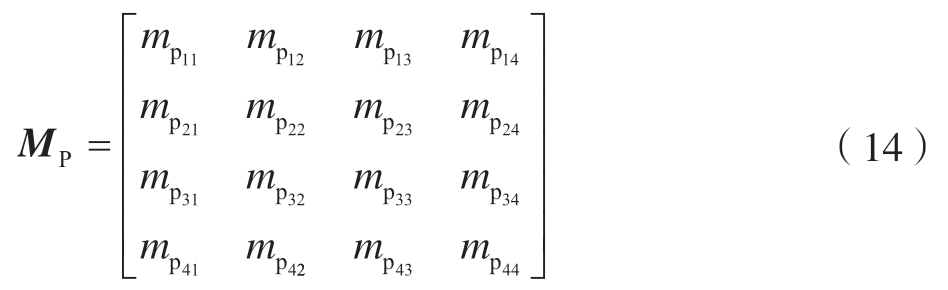

针对每个子因素,依据正态分布隶属度函数计算隶属度,得到切削参数评价矩阵MP。

通过使用模糊运算计算切削参数的综合评价EP。

同样地,可以得到走刀方式及加工部位的评价结果,进而依据式(12)得到待加工刀具与历史加工数据库中与待加工刀具相同刀具的评价值,依据式(16)计算待加工刀具与历史加工数据库中相同刀具的匹配度D。

其中,ETool 为待加工刀具的评价值;EDate 为历史加工数据库中与待加工刀具相同刀具的评价值。

基于上述方法可在历史加工数据库中找到与待加工刀具匹配度最高,且达到一定值的相同刀具,以该历史加工刀具的寿命作为待加工刀具的寿命值。

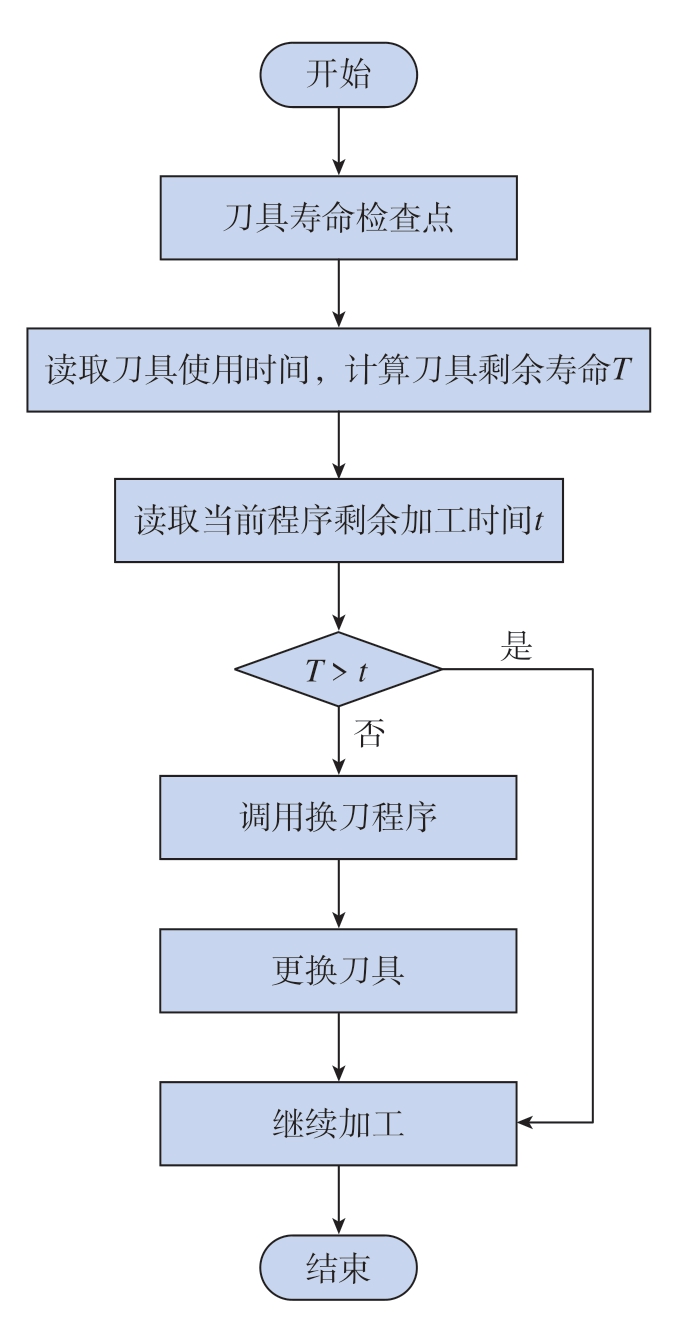

(2)基于刀具寿命的标准化换刀指令。自动换刀是实现柔性线加工过程无人工干预的重要支撑技术。为实现自动换刀,在NC 程序中融入刀具预期寿命,并设置刀具寿命检查及换刀指令。在每一个刀具寿命检查点,还需读取当前程序剩余加工时间,具体流程如图3所示。

图3 自动换刀流程

Fig.3 Process of automatic tool change

5 加工过程监控指令添加

在柔性线加工模式下,结构件加工过程所有环节均由系统自动实现,为保证上述过程准确可靠,在程序中增加防错指令,对零件加工过程进行系统防错;此外为确保能够及时发现加工过程中的异常情况,在加工程序中增加监控指令用于加工过程状态监控。

5.1 防错指令

直接影响零件加工质量的因素包括刀具、程序、加工原点等。结构件自动化加工过程中涉及的刀具调用及换刀、程序加载、加工原点调用等均由系统自动实现。为降低零件加工质量风险,针对上述过程在加工程序中分别添加包含正确工艺信息的防错指令,在加工过程中,数控系统读取程序中防错指令所包含的准确刀具、程序、原点信息,并与当前调用的刀具、程序、原点信息进行比对。如两者存在差异,则认为出现错误,停止加工,避免质量问题的发生。针对不同加工环节,防错指令所包含的信息及防错机制有所差异。

(1)刀具调用防错指令。刀具调用防错指令用于在加工过程中对刀具信息进行检查,避免刀具使用错误,包含理论正确刀具信息及刀具比对指令。加工过程中,运行某条加工程序时,系统从防错指令中读取该条程序对应的正确刀具信息,并从数控系统中获取当前调用刀具的信息,如当前刀具半径、底角等信息与理论刀具信息不同,或当前刀具刀长与理论刀具刀长差异值超出允许范围,则认为当前刀具调用错误,停止加工。

(2)程序调用防错指令。程序调用防错指令用于在加工过程中保证程序按照加工顺序依次调用,包含本条程序识别码、下一条待加工程序识别码及程序码比对指令。加工某条程序时,数控系统会记录本条程序中存储的下一条加工程序信息,当本条加工程序执行完毕后,调用下一条加工程序加工时,数控系统从下一条加工程序中读取程序信息,并与此前存储的下一条加工程序信息进行比对,以确保系统正确调用下一条加工程序。

(3)原点调用防错指令。原点调用防错指令用于保证零件加工原点设置的正确性,包含存储的零件原点信息及原点比对指令。加工某条程序时,如该程序为首件加工,则将当前程序对应的零件及原点信息进行存储;如该零件为非首件加工,则将当前程序的原点信息与备份的该零件对应的原点信息进行比对,如原点坐标差异值超出阈值或者当前坐标系使用镜像、比例缩放功能则认为当前原点信息设置错误,停止加工。

5.2 加工监控指令

结构件加工过程状态实时监控是实现柔性线无人工干预加工的重要支撑技术。飞机结构件属于多品种小批量加工模式,不同零件之间差异巨大。以零件为单位进行加工状态监控存在监控样本数据不足的问题,监控效果难以达到预期。虽然不同结构件之间存在差异,但结构件都是由槽、筋、孔等基础加工特征组成,以加工特征为单位进行状态监控可有效解决监控样本不足的问题。

为确保对结构件加工过程进行有效监控,依据零件加工特征及其工艺信息在加工程序中添加监控指令。监控指令中包含零件材料、加工特征、加工刀具、加工方式、监控阈值等信息。其中,监控阈值主要用于判断当前零件加工状态是否存在异常,包括最大加工主轴功率、最大瞬时功率突变值、机床各运动轴最大电流等多个评判阈值。当零件加工状态数据超出监控阈值中任何一个评判阈值,则认为当前零件加工存在异常情况。如监控指令“Monitor(TC4,Corner,T12_45R3Z4,ID007,7.3,5.5,8.8,6.6,10.9,15.6,17.9)”表示采用T12_45R3Z4刀具侧铣加工钛合金零件转角特征时,主轴最大功率为机床主轴最大输出功率的7.3%,最大瞬时功率突变值为机床主轴最大输出功率的5.5%,X、Y、Z、A、C5 个运动轴的最大允许电流分别为各自运动轴最大输出电流的8.8%、6.6%、10.9%、15.6%和17.9%。

6 典型结构件应用实例

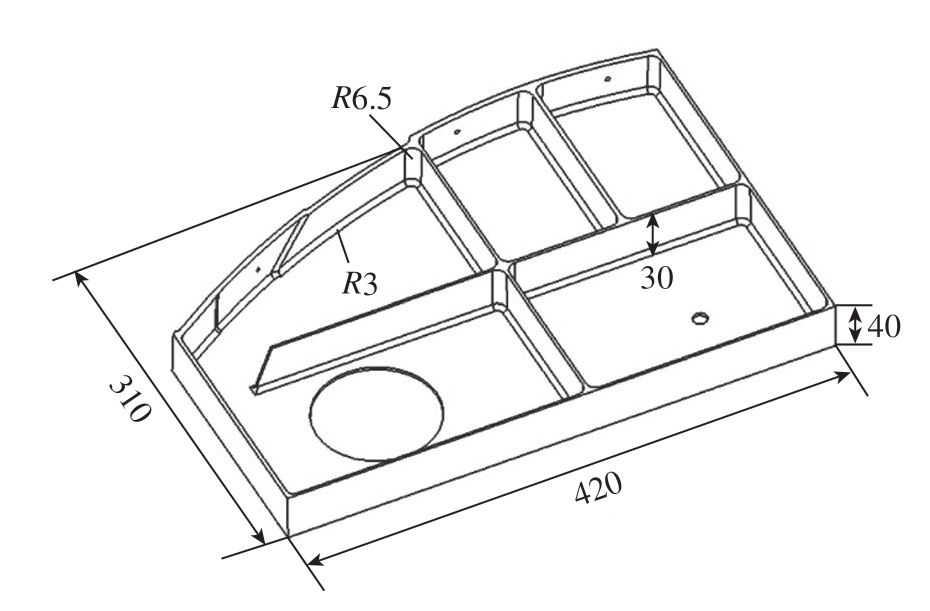

图4为飞机结构件为例说明本文提出柔性线加工工艺设计方法的实现流程。

图4 典型飞机结构件(mm)

Fig.4 Typical aircraft structure part (mm)

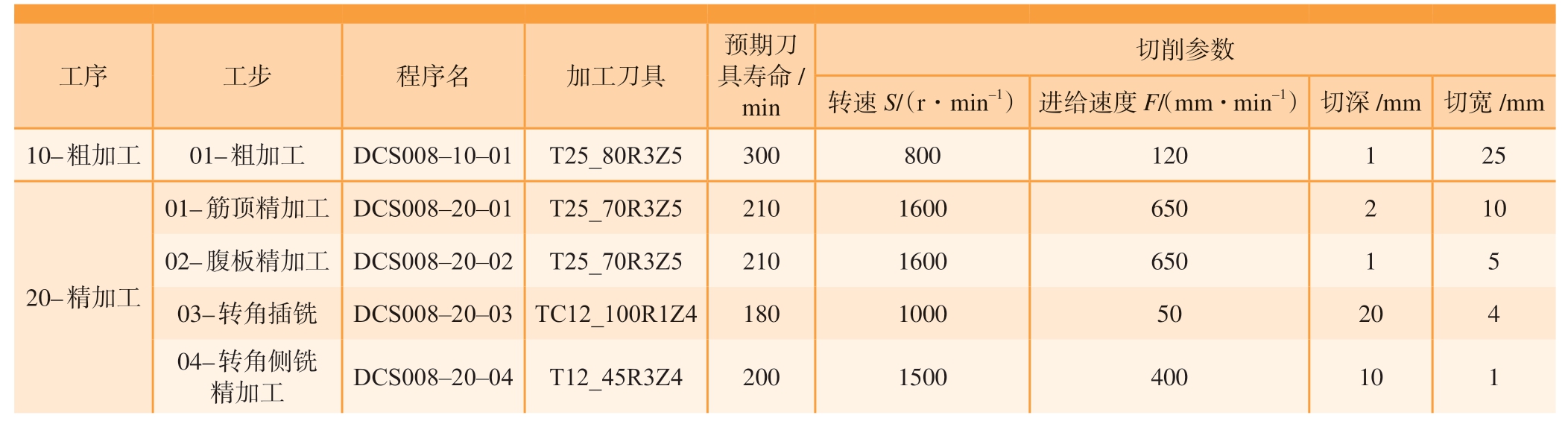

该零件为典型钛合金单面框类结构件,槽深30mm,转角半径6.5mm,槽底角半径3mm,毛坯尺寸310mm×420mm×40mm。框面加工顺序为“粗加工–筋顶精加工–腹板精加工–转角插铣–转角侧铣精加工”。首先从柔性线标准刀具清单中选择每个工步对应的加工刀具及匹配的切削参数,对于每个加工工步采用标准化NC 程序命名规则进行命名,各工序工步信息如表4所示。

表4 零件加工工艺信息

Table 4 Machining technology information of the part

切削参数转速S/(r·min–1)进给速度F/(mm·min–1)切深/mm 切宽/mm 10–粗加工 01–粗加工 DCS008-10-01 T25_80R3Z5 300 800 120 1 25工序 工步 程序名 加工刀具预期刀具寿命/min 01–筋顶精加工 DCS008-20-01 T25_70R3Z5 210 1600 650 2 10 02–腹板精加工 DCS008-20-02 T25_70R3Z5 210 1600 650 1 5 03–转角插铣 DCS008-20-03 TC12_100R1Z4 180 1000 50 20 4 04–转角侧铣精加工 DCS008-20-04 T12_45R3Z4 200 1500 400 10 1 20–精加工

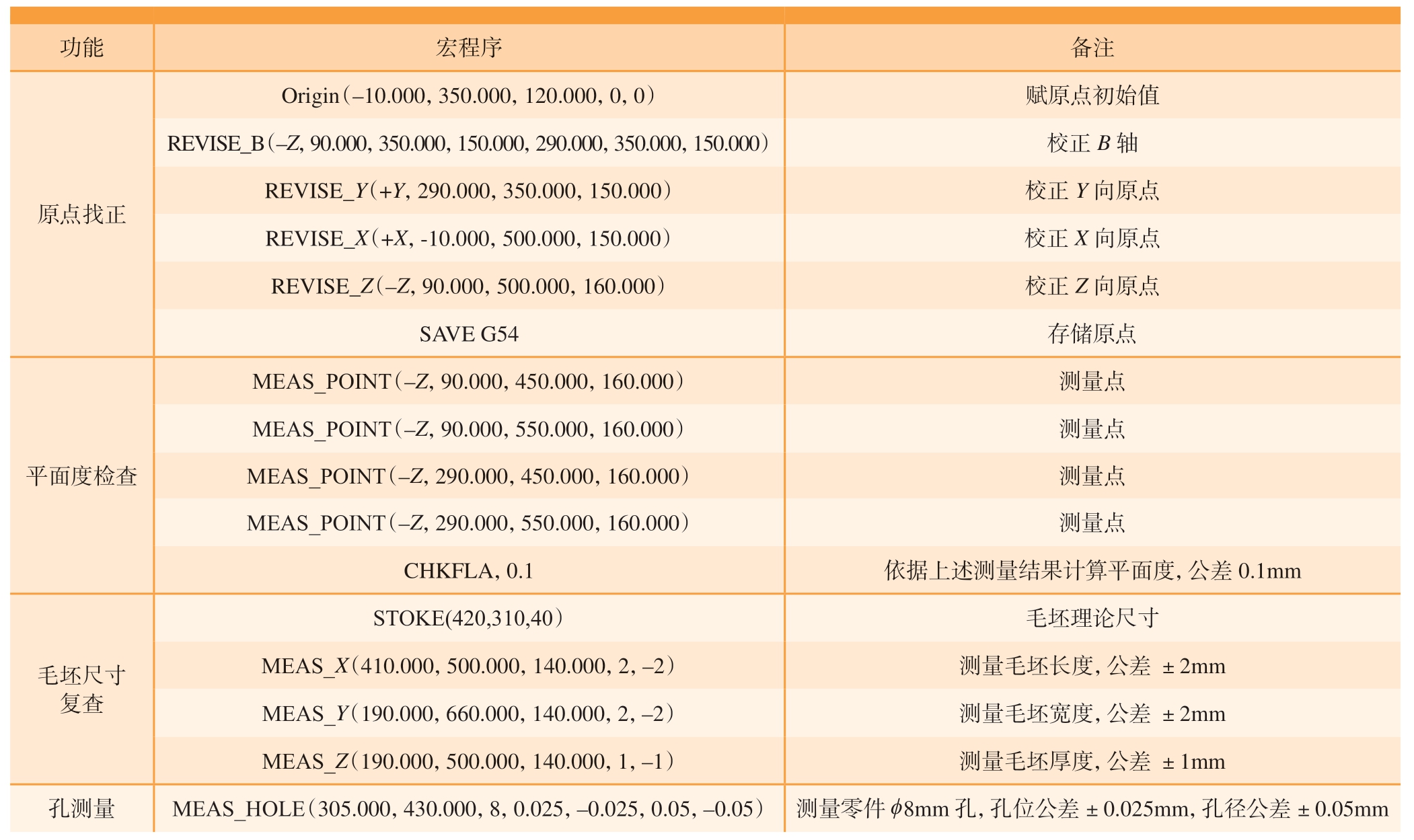

在加工过程中,为减少人工干预,采用探头对零件装夹状态和加工状态进行复查及检测,标准化探头检测宏程序指令如表5所示。

表5 零件加工探头宏程序

Table 5 Probe macro program of parts processing

?

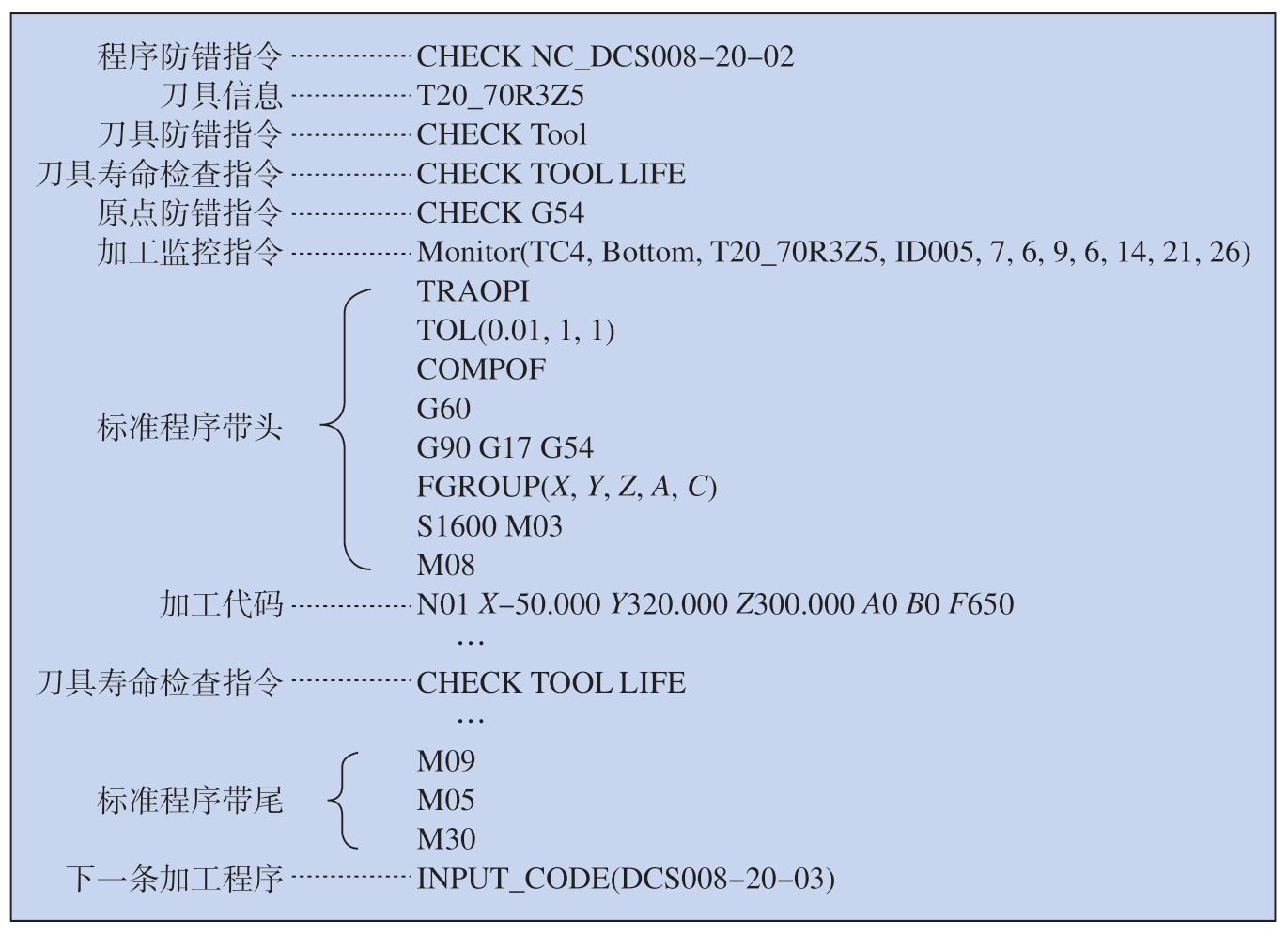

此外在加工程序中增加防错、监控及换刀指令,减少人工干预。如图5所示,以“02–腹板精加工”工步加工程序为例,在NC 程序中,使用柔性线机床标准带头带尾,并在程序开头添加刀具、程序、原点调用防错指令,加工过程监控指令。在程序加工过程中添加刀具寿命检查及换刀指令。

图5 包含各种控制指令的NC 加工程序

Fig.5 NC program containing various control instructions

7 结论

(1)形成了涵盖标准刀具及工艺策略,融合刀具寿命管理的标准NC 程序在内的标准化柔性线加工工艺技术。

(2)构建了标准化加工过程控制指令及加工状态监控指令。

(3)形成了涵盖标准化加工工艺、标准化过程控制指令、加工状态监控指令在内的成套柔性线加工工艺技术。

[1]侯志霞,邹方,王湘念,等.关于建设航空智能生产线的思考[J].航空制造技术,2015,58(8): 50–52.

HOU Zhixia,ZOU Fang,WANG Xiangnian,et al.Suggestions on aeronautic intelligent production line construction[J].Aeronautical Manufacturing Technology,2015,58(8): 50-52.

[2]宋智勇,李杰,刘大炜.面向智能制造的飞机结构件数字化车间构建关键技术[J].航空制造技术,2019,62(7): 26–31.

SONG Zhiyong,LI Jie,LIU Dawei.Key technologies for constructing intelligent manufacturing oriented digital workshop of aircraft structural parts[J].Aeronautical Manufacturing Technology,2019,62(7): 26–31.

[3]杜宝瑞.飞机结构件数控加工之“未来工厂”[J].航空制造技术,2014,57(14): 42–45.

DU Baorui.Future CNC machining technology of aircraft structural parts[J].Aeronautical Manufacturing Technology,2014,57(14): 42-45.

[4]牟文平,隋少春,李迎光.飞机结构件智能数控加工关键技术研究现状[J].航空制造技术,2015,58(13): 56–59.

MOU Wenping,SUI Shaochun,LI Yingguang.Key technology for intelligent NC machining of aircraft structural parts[J].Aeronautical Manufacturing Technology,2015,58(13): 56-59.

[5]李杰,夏远猛,宋智勇,等.飞机结构件柔性生产系统设备布局分析与优化[J].航空制造技术,2020,63(6): 51–56.

LI Jie,XIA Yuanmeng,SONG Zhiyong,et al.Equipment layout analysis and optimization for the flexible production system of aircraft structural parts[J].Aeronautical Manufacturing Technology,2020,63(6):51–56.

[6]吴宝海,梁满仓,张莹,等.复杂曲面通道多轴加工的刀具选择方法[J].机械工程学报,2018,54(3): 117–124.

WU Baohai,LIANG Mancang,ZHANG Ying,et al.Tool selection of multi-axis machining for channel parts with sculptured surface[J].Journal of Mechanical Engineering,2018,54(3): 117-124.

[7]钱德成,吉卫喜,孙斌,等.运用混合推理的数控加工刀具智能选择的研究[J].现代制造工程,2015(10): 62–68.

QIAN Decheng,JI Weixi,SUN Bin,et al.Research of NC machining tools intelligent selection based on hybrid reasoning[J].Modern Manufacturing Engineering,2015(10): 62-68.

[8]张明树,阎春平,覃斌.基于图论和模糊TOPSIS 的高速切削工艺参数优化决策[J].计算机集成制造系统,2013,19(11): 2802–2809.

ZHANG Mingshu,YAN Chunping,QIN Bin.High-speed cutting parameters optimization decision based on graph theory and fuzzy TOPSIS[J].Computer Integrated Manufacturing Systems,2013,19(11):2802–2809.

[9]胡瑞飞,殷鸣,刘雁,等.切削稳定性约束下的铣削参数优化技术研究[J].机械工程学报,2017,53(5): 190–198.

HU Ruifei,YIN Ming,LIU Yan,et al.Optimization of milling parameters under constrain of process stability[J].Journal of Mechanical Engineering,2017,53(5): 190–198.

[10]李峰,窦媛,宋文,等.自动化生产线数字化工艺设计[J].机械制造,2020,58(6): 71–76.

LI Feng,DOU Yuan,SONG Wen,et al.Digital process design of automatic production line[J].Machinery,2020,58(6): 71-76.

[11]LI Y G,FANG T L,CHENG S J,et al.Research on featurebased rapid programming for aircraft NC parts[J].Applied Mechanics and Materials,2007,10-12: 682-687.

[12]高鑫,王鹏程,曹翔.CAM 环境下飞机结构件加工刀具及切削参数自动推送技术研究[J].制造技术与机床,2020(10): 26–30.

GAO Xin,WANG Pengcheng,CAO Xiang.Research on automatic decision technology of cutting tool and machining parameters for aircraft structural parts in CAM environment[J].Manufacturing Technology&Machine Tool,2020(10): 26-30.