装配是产品研制的关键环节,装配质量对产品使用性能有直接影响,并且现代制造中装配工作量约占研制总工作量的50%[1]。航天产品普遍具有离散制造和多品种变批量的特点,产品结构复杂、装配精度要求高、装配空间狭小、需要多次装配–检测–拆卸–再装配等,目前普遍采用基于简易工装的手工/半自动为主的装配模式和以人工及经验为主的管理方式,呈现出作业周期长、过程复杂多变、质量一致性不高等特征[1–2];并且装配过程中经常由于生产任务的变更导致各装配线随时调整,而当前由于缺乏对各装配线实时情况的准确把握和无法综合考虑车间的物料、工装、产能、交货期等实际情况,难以根据任务变化实现合理再排产等,迫切需要改变装配模式,有效提升装配能力。其中,建设自动化生产线和扩大装配车间规模以增加装配线是两种有效方式。研究者力图通过研制自动工艺装备以有效提升装配能力和装配效率[3–5],但由于目前在研或在制产品在设计时并没有考虑自动化装配所需的定位、对接和固定连接等特征,上述研究采用的以技术手段弥补设计不足的方式,存在定位识别难以达到精度要求、技术不稳定、达不到安全防爆要求、装配成本提升和装配效率低于手动/半自动装配等问题,以及该类产品固有的大量复杂柔性线缆狭小空间的走线及插接、螺钉/螺母定位及紧固、线缆插接点和螺钉/螺栓密封点的点胶封装等特征,较难实现自动化装配的工程应用,而改变当前的装配模式需要面向产品全生命周期统筹解决各种问题,短时间内较难实现;可以认为以手动/半自动为主的装配是当前甚至未来较长时间的主要模式,通过增加装配线的数量提升装配能力成为解决当前研制产品和品种快速增长问题的有效方式。由此随着装配任务量的增加,导致车间管控更加复杂,装配过程一直存在的因生产任务变化等导致生产计划的调整和再排产的问题更加突出。迫切需要改变以人工和经验为主的装配管控模式以满足当前装配车间的管控需求。因此,本文拟基于历史数据挖掘对装配管控要素进行分析,形成装配工序工时计算及生产进度预测方法,并以此为依据进行科学排产。

目前,关于生产进度预测、生产分析决策和排产调度等已经进行了大量的研究。为解决复杂航空零件生产进度预测不准确的问题,分别基于机械加工零件特征[6–7]和历史数据[8–10]分析的方法得到工时与加工工艺及零件特征的关系,并通过建立工时计算和生产进度的关系模型,借助人工智能算法对生产进度进行了预测。为解决晶圆加工有效制定排产计划和准确预估交货期的问题,基于大数据分析方法建立了工时计算和加工周期预测模型,实现了生产进度的动态精准预测[11–12];并进一步在工时计算和生产进度预测的基础上,总结了生产过程基于大数据的智能决策方法[13],提出了智能决策体系[14],并实现了基于工业大数据的作业车间柔性动态调度,保证了对生产过程的精确和实时管控[15]。为解决离散产品装配过程管控的问题,重点基于工业互联网建立基于实时数据的生产管控平台[16],通过构建包括装配过程物料精准配送、扰动事件处理的装配调度模型,为装配过程的优化排产和动态调度提供依据[17–18],并结合数字孪生的概念和大数据分析技术,以生产现场实时仿真及分析为手段等,提出及建立了动态调度系统,为实现具有主动预测和优化特点的车间动态调度提供了新思路[19–20]。以上关于生产进度预测、生产调度和管控体系等方面的研究,本质是以历史数据为依据和以实时生产状态为输入,在实现对当前生产状态分析和对未来演化规律预测的基础上,建立排产调度模型,实现生产过程的管控优化。

本文围绕以手动或半自动为主的航天车间装配线智能管控方法开展研究,以期为装配过程的高效率管控提供方法和理论参考。

1 航天车间装配线智能管控架构

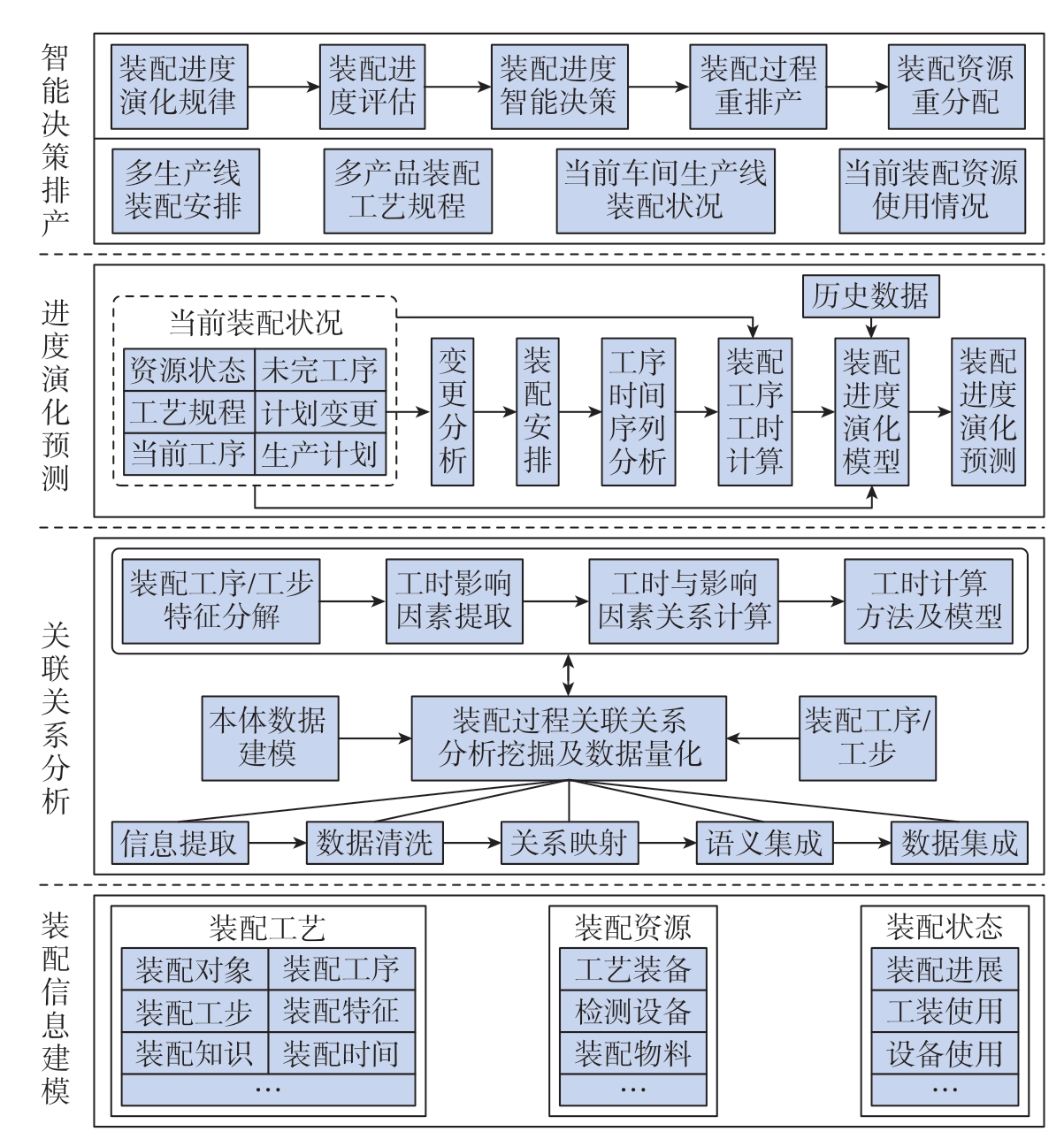

航天车间装配线智能管控基本框架如图1所示,主要包括装配信息建模、关联关系分析、进度演化预测和智能决策排产。其中,“装配信息建模”中的装配工艺主要包括历史数据、产品装配特征、各工序的装配时间、基于历史工艺规程凝练形成的工艺规程自动生成模型;装配资源实现资源的统一数字化管理;装配状态实时获取装配状态数据。“关联关系分析”包括基于历史数据分析形成的装配关联要素的关系和工时计算模型,实现装配管控要素关联关系挖掘和工时的科学计算。“进度演化预测”包括基于神经网络算法、历史数据和工时计算模型形成的装配进度演化规律预测模型,能够根据实时数据对生产进度进行预测。“智能决策排产”能够根据当前车间的生产状态进行决策,并针对不满足要求的状态进行重新排产,优化资源和保证按时完工。

图1 航天车间装配线管控方法架构图

Fig.1 Management and control method architecture for assembly line in aerospace workshop diagram

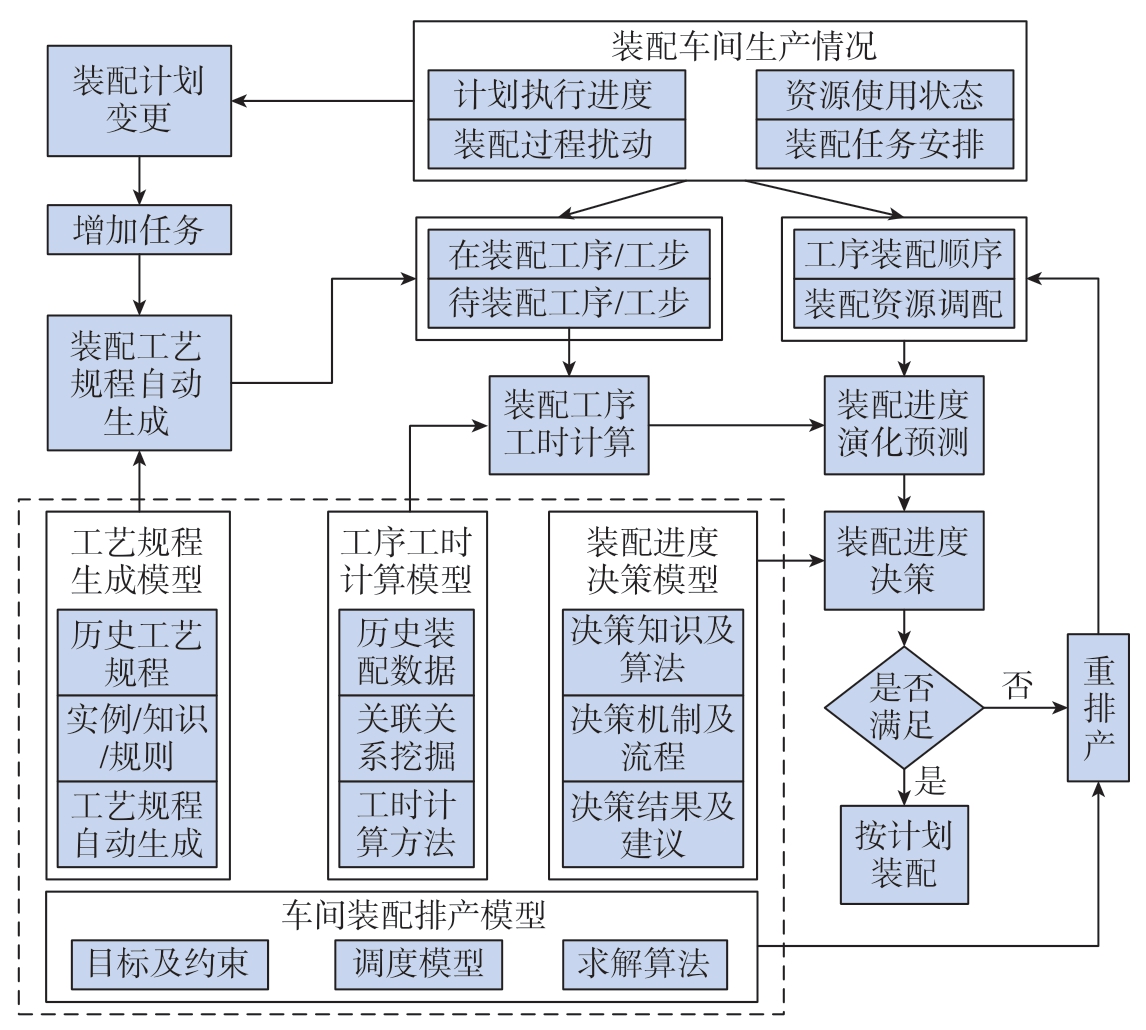

智能管控的基本思路如图2所示,首先通过生产管控系统数据采集模块掌握车间各装配线的在装配和待装配工序/工步、工序装配顺序和装配资调配等情况,以及生产任务实时变化信息;然后围绕增加装配任务的情况,由工艺规程生成模型对产品特征进行分析、判断和自主决策,并生成工艺规程和完成各工序的资源配置;接着,根据工序工时计算模型对各工序工时进行计算,并基于车间各装配线实时状态和工序工时,通过装配进度演化模型预测装配进度,掌握产品的完工期和装配资源的使用情况;最后,通过决策模型进行决策,并针对不能按时完工和资源使用不均的情况进行重排产,优化资源配置和保证各生产线按时完工;另外,生产任务没有变化或减少的情况下,也可对装配情况进行预测和重排产。

图2 航天车间装配线智能管控流程图

Fig.2 Intelligent management and control process for assembly line in aerospace workshop diagram

2 航天车间装配线智能管控主要内容

2.1 装配信息建模

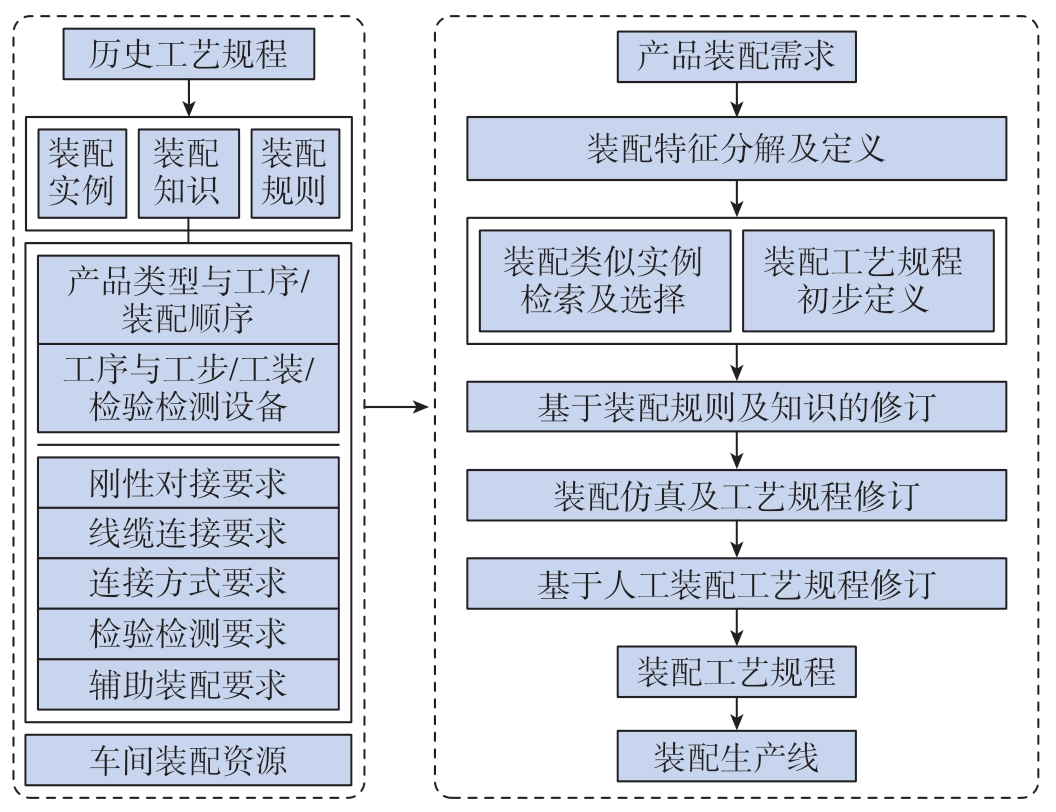

装配线管控数据包括产品信息、装配工艺、制造资源和装配状态等。装配工艺建模过程如图3所示。首先基于历史工艺数据归类和凝练,形成装配实例、装配知识和装配遵循的基本规则,其中装配知识主要包括产品类型与装配的工序及装配顺序的关系,装配工序与工步、所用工装/检测设备的关系,以及刚性面装配、柔性线缆装配、连接方式(螺钉、螺栓等)、检验检测以及辅助装配(涂胶、喷漆、喷码)等要求;然后围绕新产品进行装配工艺规程设计,即基于产品进行装配特征的分解和定义,结合车间的各类制造资源,基于实例的分析判断自动生成初步的工艺规程,并由装配规则和装配知识对初步的工艺规程进行检验和修订;接着由仿真系统对装配过程进行仿真,检验、修订及优化工艺规程;最后由人工对工艺规程进行检验和修订,并生成最终工艺规程。本部分所述的“装配资源”主要实现对工艺装备、检测设备、装配物料等资源的特征、能力和服务对象进行数字量化和统一管理;“装配状态”主要对车间在装配产品、在装配工序/工步、工装/设备的使用等进行统一管理。

图3 装配工艺规程建模

Fig.3 Assembly process specification modeling diagram

2.2 装配关联关系分析

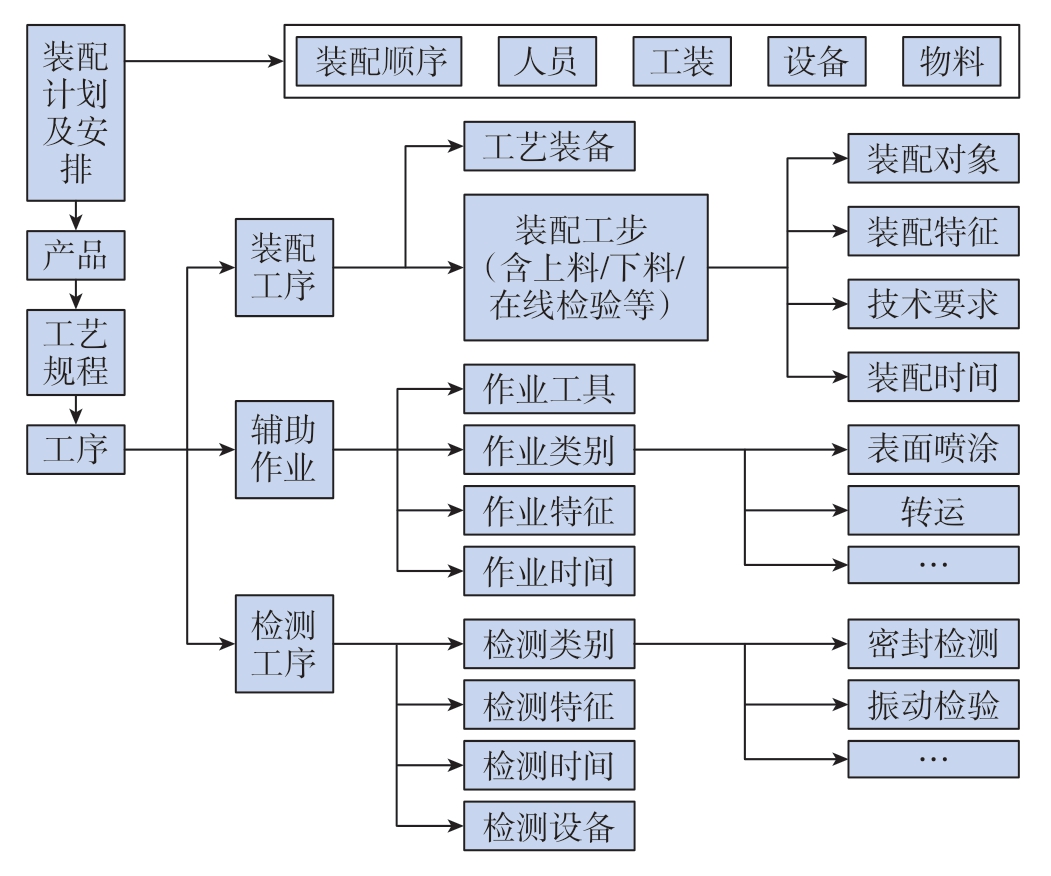

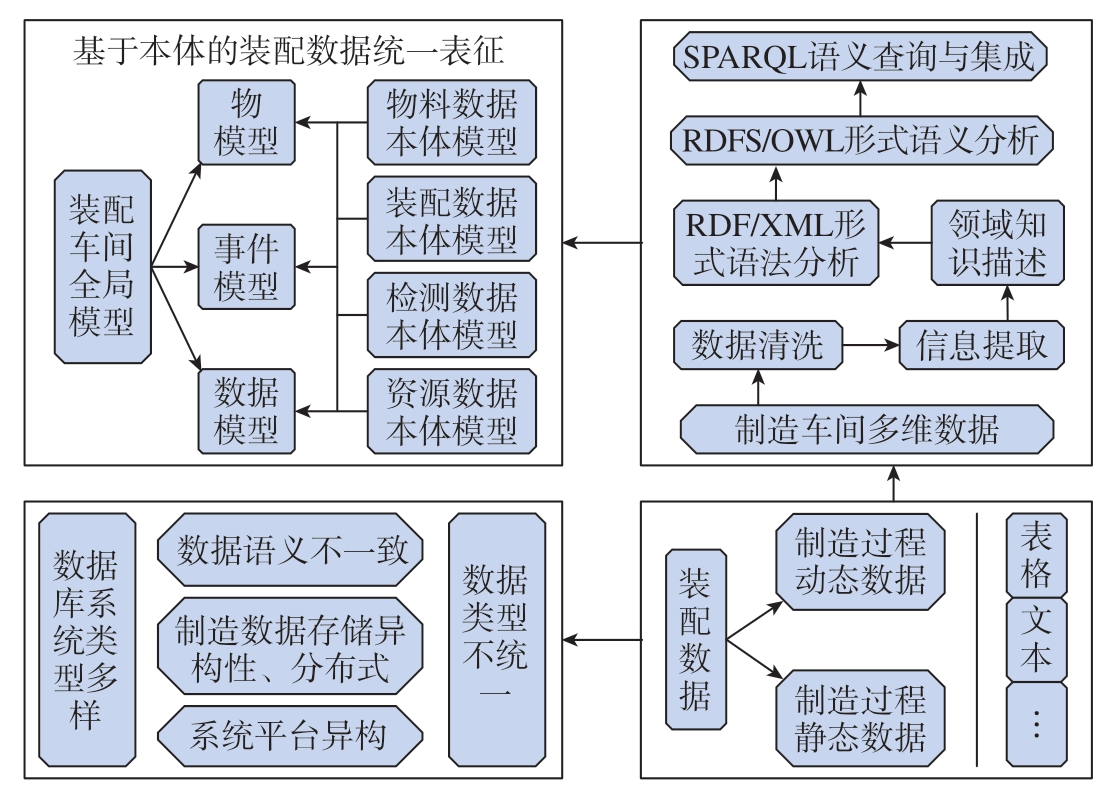

装配关联关系分析主要基于历史装配数据,以工艺规程为主线,分析及挖掘数据之间的关联关系,并基于数据对工时计算关联参数进行量化,如图4所示。首先,基于数据采集建模获取的装配过程数据及数据模型,建立基于本体的制造数据的统一表示模型,实现装配数据信息的统一表示与综合集成,如图5所示;然后,通过回归、决策树和贝叶斯网络等算法,挖掘生产计划、装配特征、装配工序、装配工时、扰动事件等与装配过程密切相关要素的网络化关联关系,建立装配管控要素的关系模型;最后,基于神经网络建立各工序工时与装配特征、工位、工装等要素的关联计算模型,能够根据产品特征进行自行判断和自主决策,计算装配工艺规程所含各工序的工时。

图4 装配关联关系图

Fig.4 Assembly relationship diagram

图5 本体建模示意图

Fig.5 Schematic of ontology modeling

2.3 装配进度演化预测

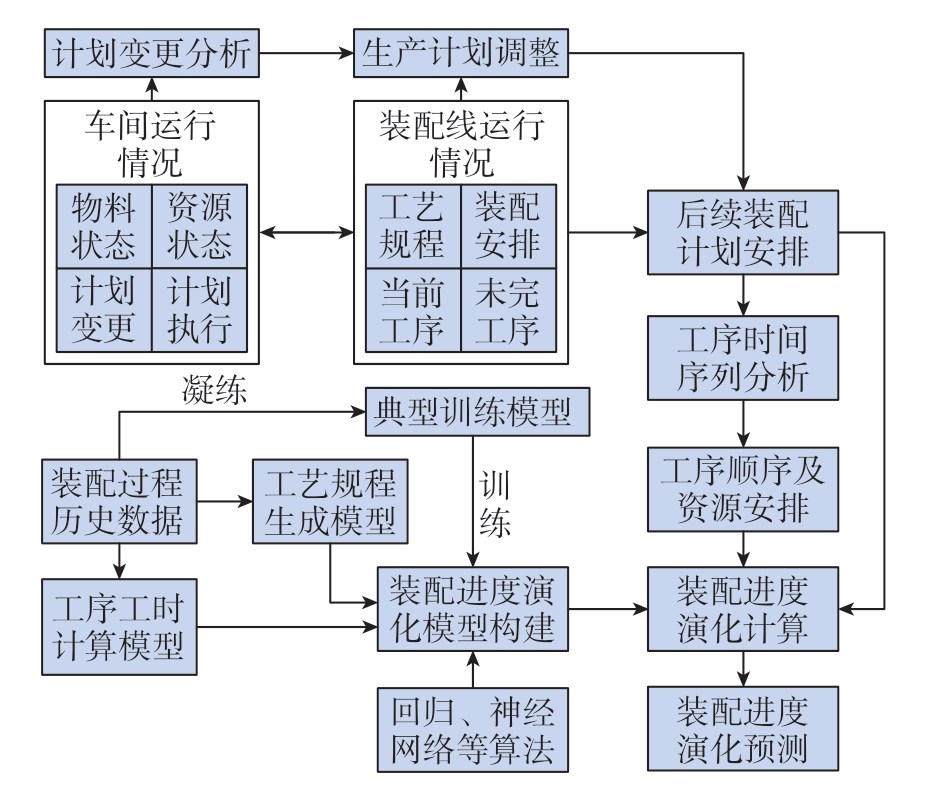

装配进度演化预测如图6所示。首先基于装配过程历史数据形成的工序工时计算模型、工艺规程生成模型和回归、神经网络等算法,构建装配进度演化模型;然后,基于装配过程历史数据进行整理和凝练,形成典型训练模型并对装配进度演化模型进行训练,使其具备良好的预测能力;接着根据当前车间各装配线的运行情况,分析当前计划变更情况,对新任务进行安排及调整生产计划和生产任务,获取各工序的后续安排,并对工序时间序列进行分析调整,保证同一时间和同一资源的唯一性,进一步得到工序执行顺序、资源配置、基于工序工时计算模型得到的各工序工时;最后,基于计算的工时、装配计划安排和训练完成的装配进度演化模型进行计算,得到各生产线执行情况的演化规律,并得到装配完工期。

图6 装配进度演化及预测图

Fig.6 Assembly progress evolution and prediction diagram

2.4 装配智能决策排产

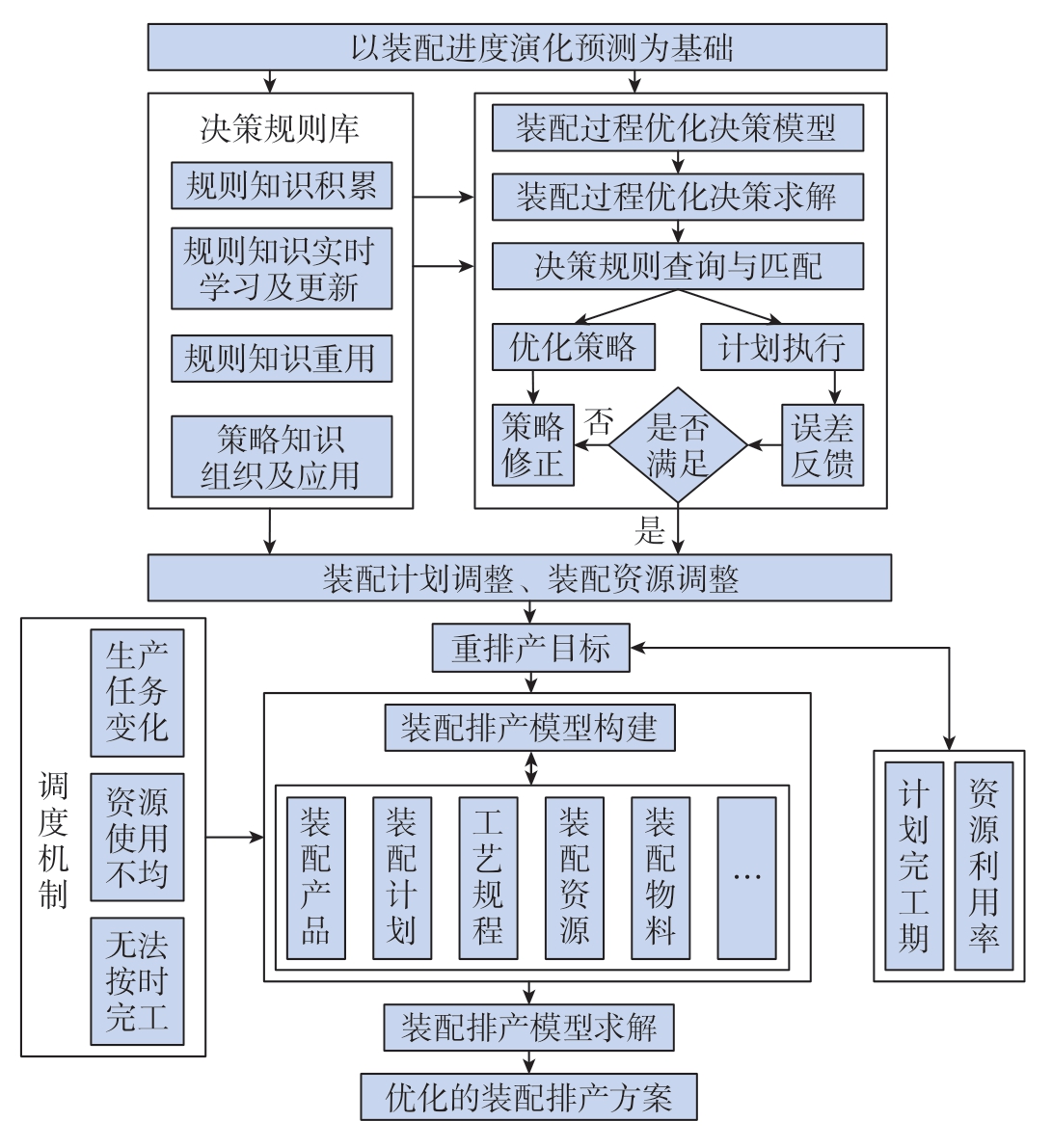

装配智能决策排产如图7所示。首先设计及构建产品装配过程优化决策规则库,并考虑装配任务变更等扰动因素,构建装配过程决策优化模型,进一步整合智能决策优化求解算法、生产优化决策规则查询与匹配等,形成装配进度决策方法;然后,基于车间装配线所有在装配和未装配产品的生产进度演化趋势、当前装配生产线制造资源的使用情况、生产计划变更情况等要素,对比计划完工节点,衡量及评估是否能够按时完工;最后,针对不能按时完工的情况启动重排产,以计划完工期和装配资源利用率为优化目标,综合生产任务变化、资源使用不均和无法按时完工的调度机制建立装配排产模型,并以遗传算法进行求解,最终得到优化的排产方案。

图7 装配智能决策及排产图

Fig.7 Assembly intelligent decision diagram

3 结论

装配是产品研制周期的关键环节,立足于手动/半自动装配为主的传统装配模式,增加装配资源进行扩产,是当前产品研制体系下有效提升装配能力,满足航天产品研制数量和品种快速增长需求的有效方式;但随着装配规模的扩大和产品装配数量的提升,原有的以人工及经验为主的装配管控方式难以对装配过程进行有效管控的问题将更加突出,迫切需要改变当前的管控方式以满足装配需求。鉴于此,本文以航天产品车间装配线的实际需求为牵引,提出了面向手动/半自动装配模式的航天车间智能管控的体系架构,讨论了装配信息建模、装配关系分析挖掘、装配进度演化预测、装配智能决策排产等主要内容,详细阐述了基于历史数据及数据挖掘算法进行工艺规程生成和工序工时计算的基本方法,探讨了基于装配实时状态的生产进度演化预测、决策及优化排产等技术,最终形成了以手动或半自动为主进行装配的智能管控方法。本研究为装配车间工艺规程生成、工时计算、生产进度预测和优化排产提供了一种计算方法,对于进一步形成智能管控系统和提升装配线管控能力具有一定参考价值。后续将围绕智能管控方法涉及的具体技术和实现方式等开展研究,并进一步完善理论方法框架和开发相应的管控软件系统。

[1]刘检华.军工数字化装配技术[J].国防制造技术,2011(4): 5–7,11.

LIU Jianhua.Digital assembly technology for military products[J].Defense Manufacturing Technology,2011(4): 5–7,11.

[2]万峰,刘检华,宁汝新,等.面向复杂产品离散装配过程的数据采集和管理方法[J].计算机集成制造系统,2012,18(8):1819–1828.

WAN Feng,LIU Jianhua,NING Ruxin,et al.Data collection and management method for discrete assembly process of complex product[J].Computer Integrated Manufacturing Systems,2012,18(8): 1819–1828.

[3]于斌.航天器舱段自动对接技术研究与仿真[D].秦皇岛: 燕山大学,2016.

YU Bin.The research and simulation of the spacecraft cabin automatic docking technology[D].Qinhuangdao: Yanshan University,2016.

[4]张解语.面向舱段对接的位姿自动化测量关键技术研究[D].西安: 西安电子科技大学,2020.

ZHANG Jieyu.On the key technologies of automatic measurement in cabin assembling[D].Xi'an: Xidian University,2020.

[5]何旺.基于六自由度并联机构的舱段对接规划与试验研究[D].武汉: 华中科技大学,2019.

HE Wang.Planning and experimental study of cabin docking based on 6–SOF parallel mechanism[D].Wuhan: Huazhong University of Science and Technology,2019.

[6]刘长青,李迎光,王伟,等.基于特征的飞机结构件数控加工工时预测模型[J].计算机集成制造系统,2011,17(10): 2156–2162.

LIU Changqing,LI Yingguang,WANG Wei,et al.Feature based man-hour forecasting model for aircraft structure parts NC machining[J].Computer Integrated Manufacturing Systems,2011,17(10): 2156–2162.

[7]黎明,李迎光,刘长青,等.基于特征与遗传神经网络的飞机结构件数控加工工时预测方法[J].机械科学与技术,2014,33(7):1111–1116.

LI Ming,LI Yingguang,LIU Changqing,et al.The method of forecasting man-hour based on the feature and genetic neural network for aircraft structure parts[J].Mechanical Science and Technology for Aerospace Engineering,2014,33(7): 1111–1116.

[8]于成龙,侯俊杰,蒲洪波,等.基于数据挖掘的机加工生产进度预测方法[J].现代制造工程,2020(2): 34–41.

YU Chenglong,HOU Junjie,PU Hongbo,et al.Forecasting method of machine work schedule based on data mining[J].Modern Manufacturing Engineering,2020(2): 34–41.

[9]朱海平,刘繁茂,刘琼,等.基于车间实时状态的订单完工周期预测方法[J].中国机械工程,2009,20(3): 300–304.

ZHU Haiping,LIU Fanmao,LIU Qiong,et al.A predictive method for order due date based on real-time state of workshop[J].China Mechanical Engineering,2009,20(3): 300–304.

[10]刘道元,郭宇,黄少华,等.基于DBN–DNN 的离散制造车间订单完工期预测方法[J].计算机集成制造系统,2020,26(9):2445–2452.

LIU Daoyuan,GUO Yu,HUANG Shaohua,et al.DBN–DNN-based order completion time prediction method for discrete manufacturing workshop[J].Computer Integrated Manufacturing Systems,2020,26(9): 2445–2452.

[11]汪俊亮,秦威,张洁.基于数据挖掘的晶圆制造交货期预测方法[J].中国机械工程,2016,27(1): 105–108.

WANG Junliang,QIN Wei,ZHANG Jie.Data mining for orders’ LT forecasting in wafer fabrication[J].China Mechanical Engineering,2016,27(1): 105–108.

[12]朱雪初,乔非.基于工业大数据的晶圆制造系统加工周期预测方法[J].计算机集成制造系统,2017,23(10): 2172–2179.

ZHU Xuechu,QIAO Fei.Cycle time prediction method of wafer fabrication system based on industrial big data[J].Computer Integrated Manufacturing Systems,2017,23(10):2172–2179.

[13]于洪,何德牛,王国胤,等.大数据智能决策[J].自动化学报,2020,46(5):878–896.

YU Hong,HE Deniu,WANG Guoyin,et al.Big data for intelligent decision making[J].Acta Automatica Sinica,2020,46(5): 878–896.

[14]张洁,高亮,秦威,等.大数据驱动的智能车间运行分析与决策方法体系[J].计算机集成制造系统,2016,22(5): 1220–1228.

ZHANG Jie,GAO Liang,QIN Wei,et al.Big-data-driven operational analysis and decisionmaking methodology in intelligent workshop[J].Computer Integrated Manufacturing Systems,2016,22(5): 1220–1228.

[15]汤洪涛,费永辉,陈青丰,等.基于工业大数据的柔性作业车间动态调度[J].计算机集成制造系统,2020,26(9): 2497–2510.

TANG Hongtao,FEI Yonghui,CHEN Qingfeng,et al.Flexible job shop dynamic scheduling based on industrial big data[J].Computer Integrated Manufacturing Systems,2020,26(9): 2497–2510.

[16]刘明周,马靖,赵志彪,等.物联网环境下的机械产品管控一体智能装配系统建模[J].计算机集成制造系统,2015,21(3):669–679.

LIU Mingzhou,MA Jing,ZHAO Zhibiao,et al.Modeling for management and control integrated intelligent assembly system for mechanical products based on internet of things[J].Computer Integrated Manufacturing Systems,2015,21(3): 669–679.

[17]赵利民.面向数字化装配生产过程的动态调度方法[J].航空制造技术,2015,58(1/2): 105–108.

ZHAO Limin.Dynamic scheduling method for digital assembly process[J].Aeronautical Manufacturing Technology,2015,58(1/2): 105–108.

[18]魏小红,颜建兴,金梅,等.基于航空发动机脉动装配的智能管控技术研究[J].航空制造技术,2020,63(6): 43–50.

WEI Xiaohong,YAN Jianxing,JIN Mei,et al.Investigation on intelligent controllingmanagement system of aero-engines pulsation assembly line[J].Aeronautical Manufacturing Technology,2020,63(6): 43–50.

[19]陈振,丁晓,唐健钧,等.基于数字孪生的飞机装配车间生产管控模式探索[J].航空制造技术,2018,61(12): 46–50,58.

CHEN Zhen,DING Xiao,TANG Jianjun,et al.Digital twin-based production management and control mode for aircraft assembly shop-floor[J].Aeronautical Manufacturing Technology,2018,61(12): 46–50,58.

[20]曹远冲,熊辉,庄存波,等.基于数字孪生的复杂产品离散装配车间动态调度[J].计算机集成制造系统,2021,27(2): 557–568.

CAO Yuanchong,XIONG Hui,ZHUANG Cunbo,et al.Dynamic scheduling of complex product discrete assembly workshop based on digital twin[J].Computer Integrated Manufacturing Systems,2021,27(2): 557–568.