航空产品不仅具有品种多、批量小、科研批产混线等离散制造特征,又具有多学科、边缘性、尖端性等特点,处于制造领域的顶端[1]。近几年全球航空产品大量应用复合材料作为机体结构,国内外已有多型飞机复合材料结构重量占比超出50%。复合材料已成为当前及今后数十年航空产品的重要组成部分。国内复合材料产品专业生产工厂数量也在大量增长,来应对复合材料产品的井喷需求。提高复合材料产品生产效率、降低生产成本、提高产品质量稳定性无疑是当前各个复合材料工厂特别关注的问题。建立以自动化、信息化、数字化制造为主的数字工厂能够较快地解决这些问题。

在“中国制造2025”牵引下,各部委制定并发布了多项智能制造发展推进计划和项目指南,如“智能制造新模式应用示范项目”,推进了智能制造的发展和应用,夯实了智能制造的技术基础[2]。随着信息技术和制造技术不断发展,以信息化方式驱动的制造业产品、装备、工艺、管理、服务的智能制造已经成为现代制造业的重要发展方向[3]。而数字化工厂作为智能制造实现的基础载体,是迈向智能制造不可跨越的基石,也是结合当下航空复合材料产品制造走向智能制造的第一步[4–6]。

复合材料智能制造与其他传统行业的制造转型不一样,比如汽车行业发展经过100 多年的历史,历经工业“1.0 机械化”时代、“工业2.0”电气化时代、“工业3.0”信息化时代,其自动化、电气化及数字化程度已经相当高,向“工业4.0”的智能化制造时代迈进有很好的基础,相对容易转型[7],而航空复合材料发展仅40 多年历史,技术成熟性、制造技术自动化、数字化等方面还存在很多困难。通过某航空复合材料数字化工厂的建设实践,完成了复合材料制造过程的全面信息化、数字化,主工序流的自动化,建立了航空复合材料制造新的生产管控模式。在目前国内航空复合材料制造行业以手工作业为主的现状下优先一步实现了制造转型,具有较好的智能制造示范作用。

1 航空复合材料制造数字化转型面临的难点

由于复合材料制造的特殊性,相比其他专业,复合材料数字化工厂建设中存在其独有的不同点和难点,主要表现在产品质量稳定性差、产品研制周期长、离散型制造、制造过程大多是特种工艺等,这在数字化工厂建设过程中,尤其是实现连续生产过程中是不可回避的问题。

1.1 质量稳定性差

复合材料生产线实现连续滚动生产存在一个较为致命的问题:受产品质量波动影响较大,易出现断点。质量波动的原因与复合材料制造特性相关。复合材料制造过程会受到原材料性能、物流存储环境、周转时间、固化速度、固化温度、固化时间等影响,导致结构件的性能波动,是一种材料与结构同时完成的制造过程,当出现如预浸料储存温度不当、材料吸湿、固化速率异常等问题时,即使已经批量生产已久的产品,其质量都会存在明显差异或产生缺陷[8–9]。

1.2 研制周期长

当前航空产品大多采用的是设计制造一体化结构的聚合物基复合材料。工厂前期要为结构的各向异性设计提供新材料的各类力学性能数据,并针对新材料开展工艺性评估;确定工艺方案,并将方案融合到结构定制化工装设计中,采用一个结构一种工装方案;在工装到位后进行工装匹配性验证;进行材料和工艺试验工程分析。研制过程中涉及各类学科的交集。

在研制过程中所出现的问题进行原因分析需要有一定的工程背景和经验的技术人员,因为复合材料所呈现的产品缺陷原因大多数不可直观地看出来,而是要综合分析推理,甚至通过故障复现来得到结论。如此通过不断地验证迭代,最终确定相对较好的工艺方法,研制出首批产品,研制周期较长[10]。

1.3 离散型制造

航空产品制造是典型的离散型制造,具有零部件数量多、结构复杂、多品种小批量、制造过程路线高度柔性等特点[11]。如在同一个工厂内,同时有多个型号零件需要投产;同一个型号零件全年的投产量不大;同一个型号又可能有多种技术状态同时在生产。所以工厂会存在工装数量多、人员需求大、研制与批产同时排产导致资源冲突、因各类因素影响的生产断点等。为解决多品种小批量问题,在生产组织管理模式上较多采取工序专业化、并行作业、柔性作业等方式。

1.4 特种工艺多

聚合物基复合材料制造过程涉及很多特种工艺,这些特种工艺受制造中相关原材料数据、工艺参数、环境影响较大,并直接影响产品质量,所以为了很好地对产品质量进行追溯、控制,零件生产制造时需要对特种工艺加工参数全过程进行记录,如铺贴时净化间的温湿度、原材料的批次号、铺层方向和角度、操作细节参数、全过程固化参数、检测数据等。这些数据涉及各类文字、特殊字符、数字、字母等,采集数据工作量极大。

上述这些特征,在数字化工厂建设中都需要开展专项分析,定制开发工作。

2 复合材料数字化工厂建设

复合材料专业在数字化、智能化制造转型中有很大的困难及挑战,但是作为先进航空制造的重要一环,转型是大势所趋,如何精准分析复合材料制造体系专业、要素、流程及应用技术,是实现数字化工厂建设成果关键。项目实施过程中首先规划前置、顶层布局,前期规划很大程度决定了项目的走向及最终形态:(1)该项目是一个全新的项目,在建设初期进行详细的厂房建设、产线建设的数字化、智能化规划,而非简单的产线改造;(2)专业分割、流程再造,将复杂的系统进行分解,找到每个子项的解决途径,该项目通过将独立性很强的专业进行单独分割,实现生产区域分割、生产流程分割,处理好专业多、离散的问题;(3)小专业、大平台管理模式,专业、工序上的离散、分解是为了更清晰地建立联系,实现数字化、信息化方面的汇集,平台式统一管理。通过不同单个小专业首先进行流程驱动的再造、自动化建设,最终对不同的专业进行信息化平台统筹管理,以大平台的方式进行工厂数字化管理。

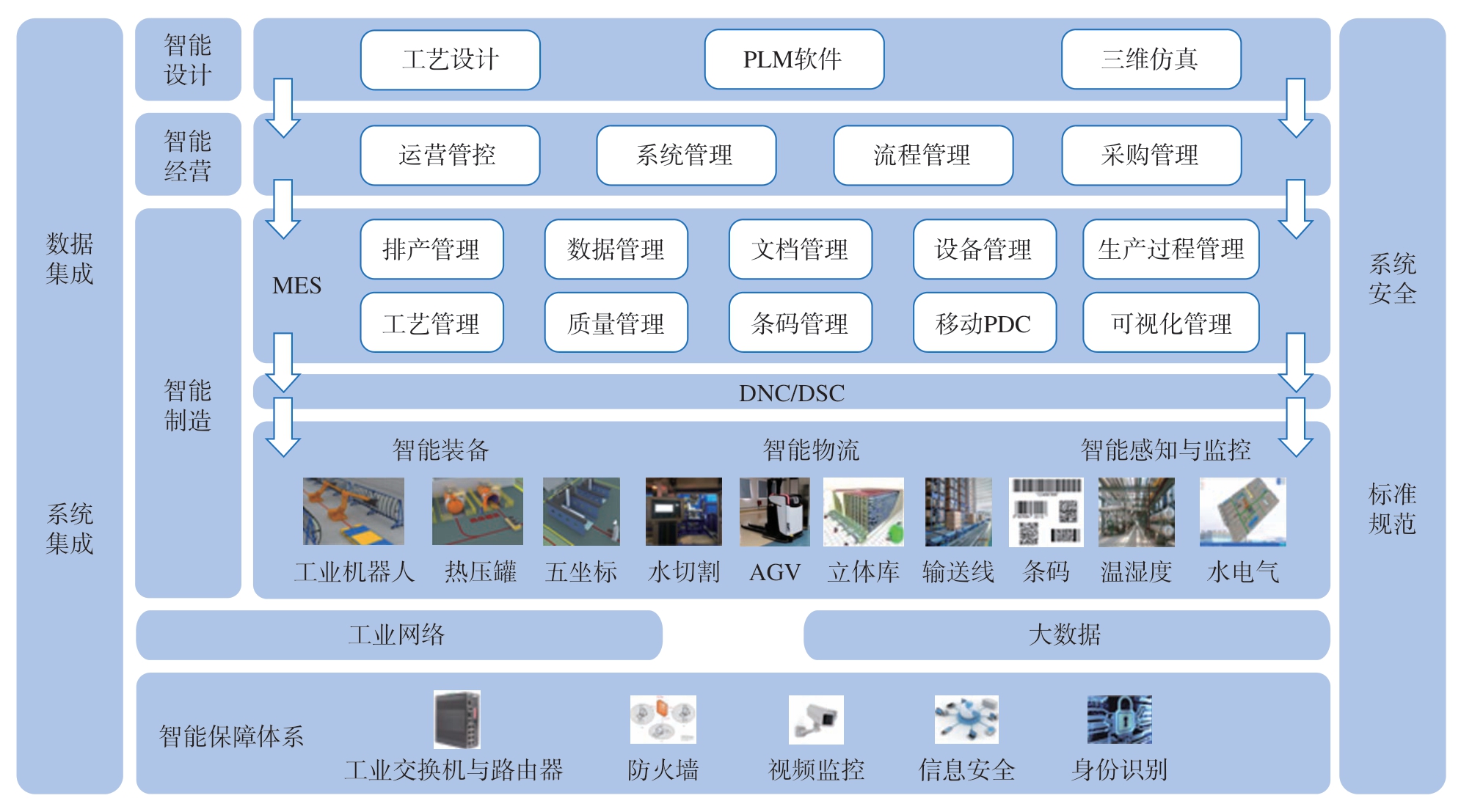

在数字化工厂的建设方面,国内外已有很多专家学者进行了框架规划,部分企业也完成了建设工作,如数控加工专业已有较多的建设案例,各专业在总体框架、层级、保障体系方面的建设较为平均。复合材料数字化工厂建设总体框架 (图1)主要涵盖了智能设计、智能经营、智能制造3 个层面。本文从复合材料数字化工厂建设过程中需要特别关注的3 个方面进行重点阐述。

图1 复合材料数字化工厂框架

Fig.1 Framework of composite material digital factory

2.1 厂房和设备

2.1.1 厂房规划与建设

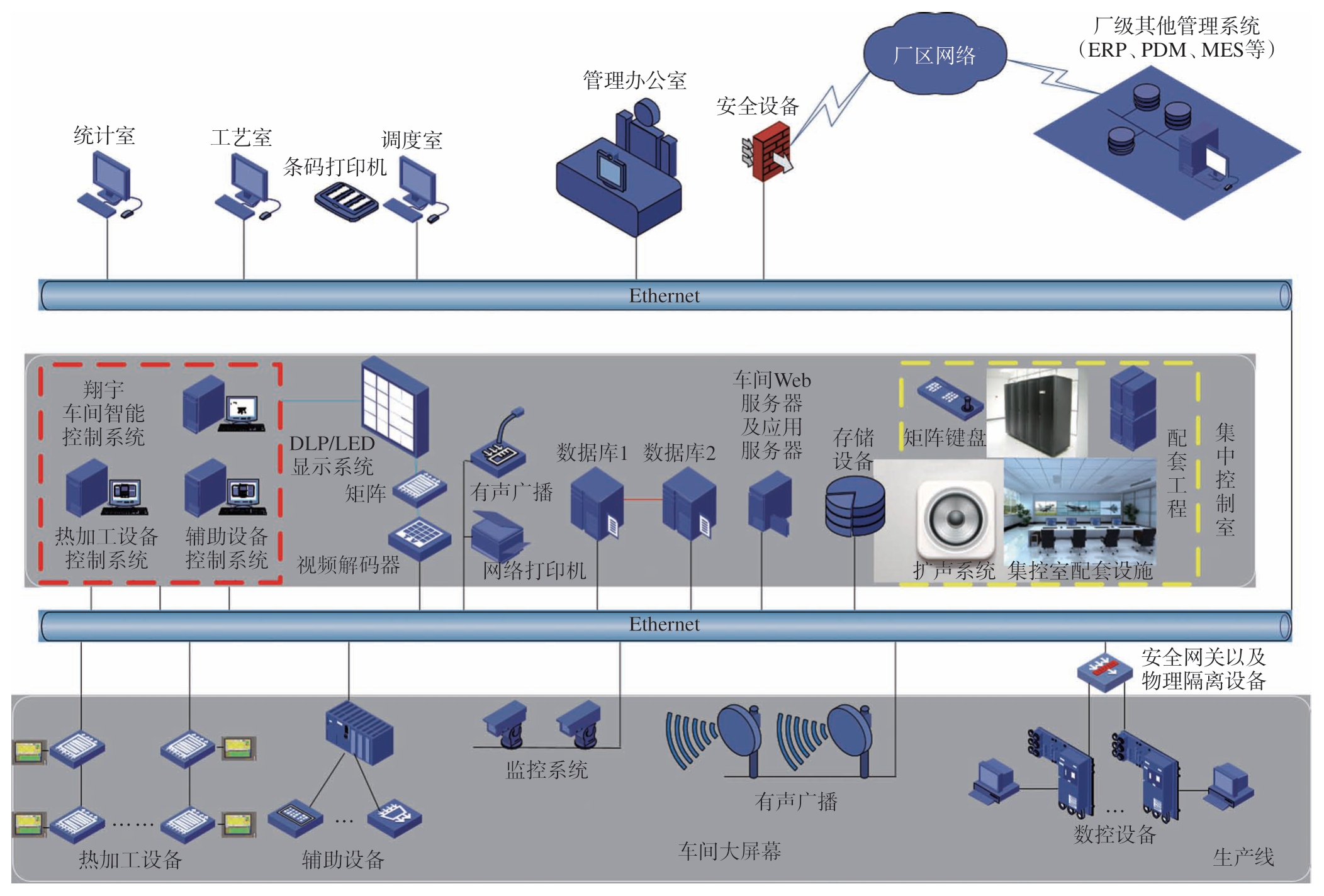

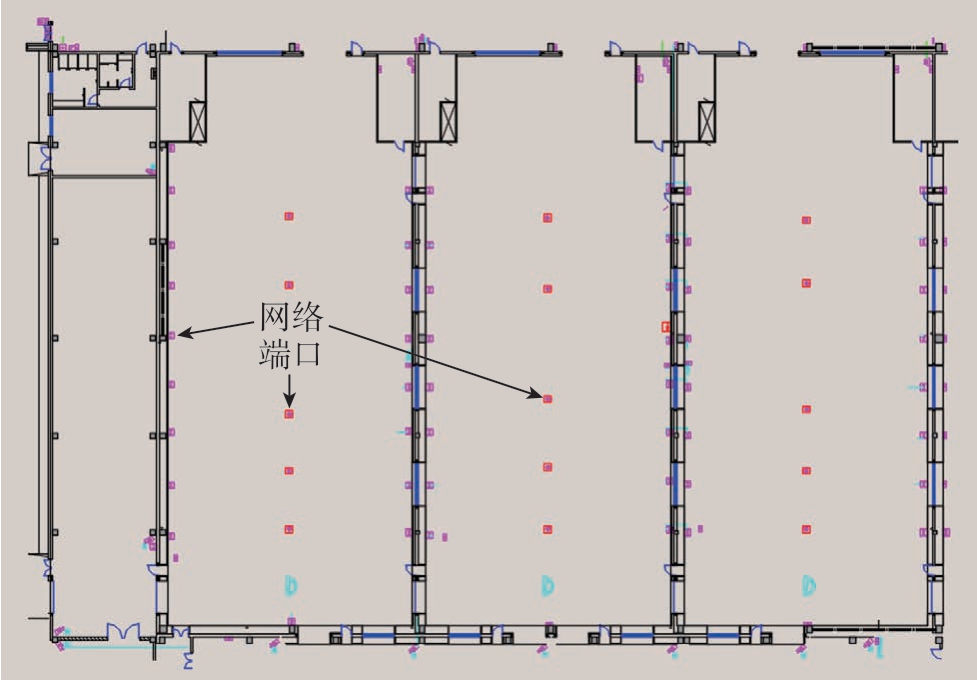

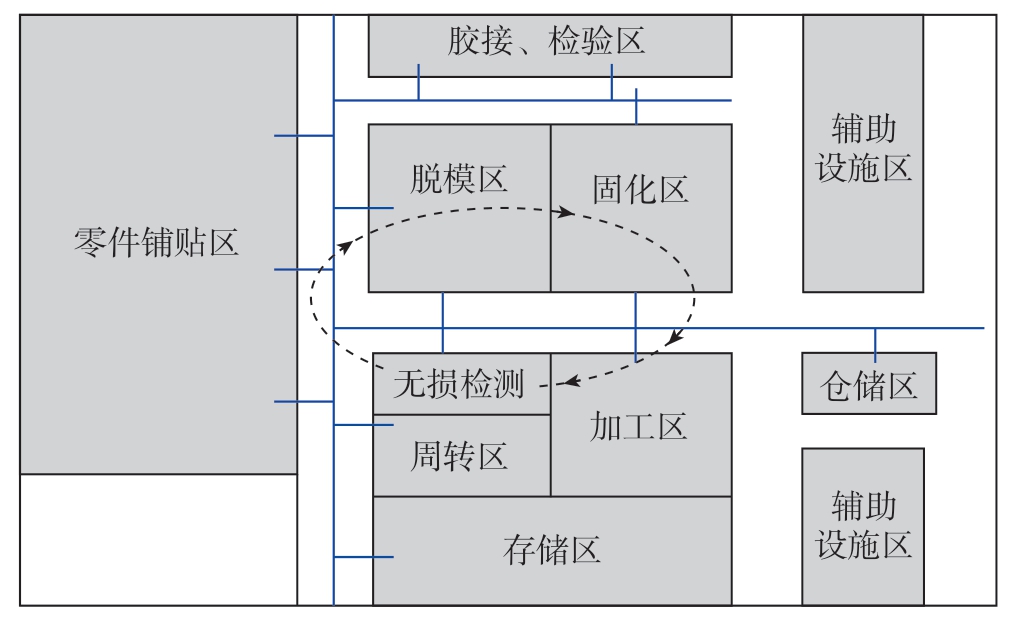

复合材料数字化工厂的规划应结合生产线的布局,综合评估净化间、固化区、加工区、装配区的位置和布局,以物流最便捷、行程最短为原则确定。厂房内各区应布置必要的网口、监测环境点以及AGV(自动导引车)物流通道。预浸料存储冷库与净化间的接转要实现自动化存、取、送。固化区充分考虑工装流转、产品流转、起模面积及网点。净化间通道门应实现物流车的感应开合。各功能区的高度要对设备行程和厂房造价进行双向评估。此外,工厂内部建立一套完整的工业网络,覆盖整个厂房,为所有设备及传感器终端的互联互通打下基础。如图2~4 所示,在规划建设前应当对网络架构、网点布置、工艺及物流布局进行设计并仿真优化。

图2 工业网络架构示意图

Fig.2 Schematic diagram of industrial network architecture

图3 工业网络点位示意图

Fig.3 Schematic diagram of industrial network points

图4 工序及物流布局示意图

Fig.4 Schematic diagram of process and logistics layout

2.1.2 设备规划与建设

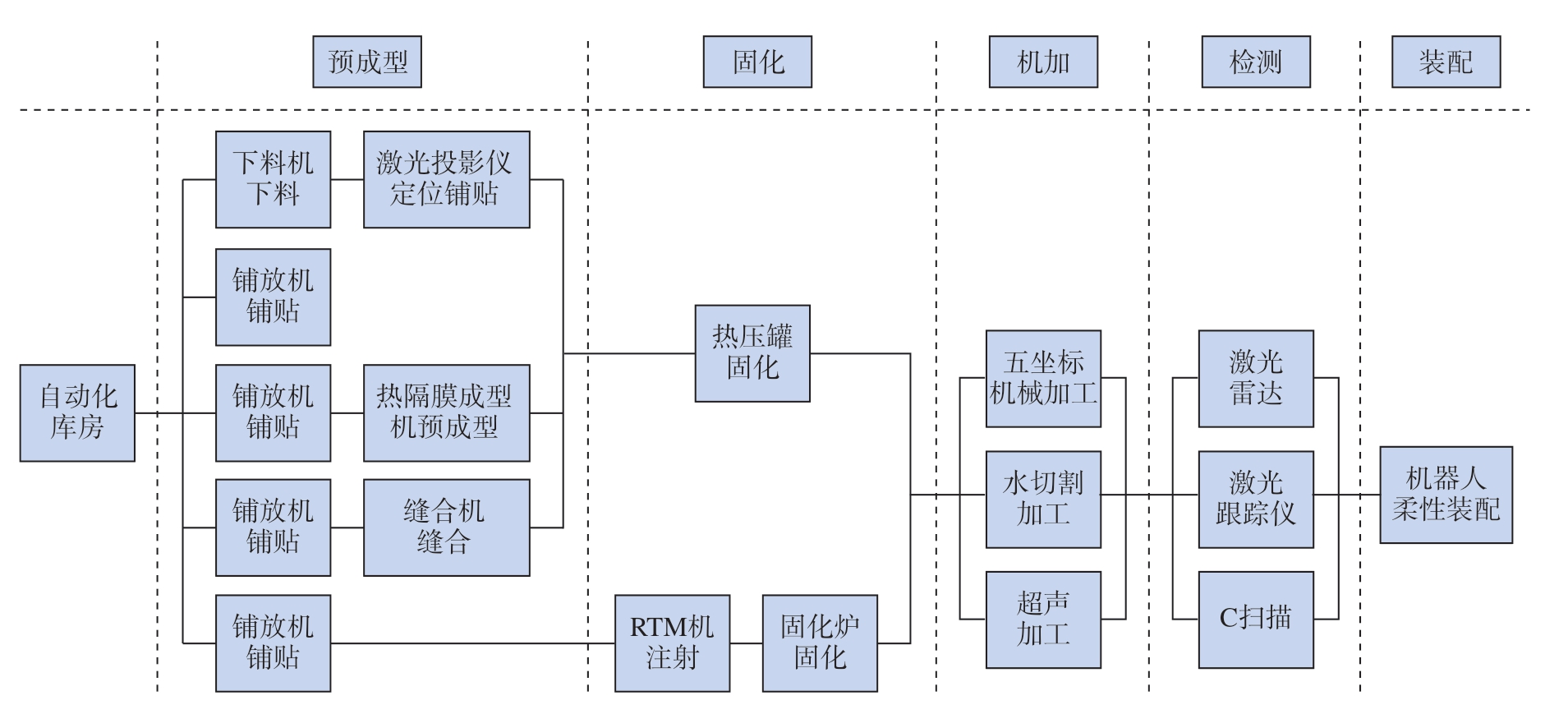

建立复合材料数字化工厂,应尽可能实现每个工序的自动化制造,以统一应用基于VPM 数据源,通过自动化设备接收、传递、提取、记录数字信息。自动化设备是数字化工厂建设的基石。航空复合材料制造主要的工序包括预浸料坯料的预成型(下料和铺放)、预浸料固化、复合材料加工、复合材料内部和外部质量检测以及复合材料部件装配。工艺方法不同,选择和匹配生产线上的自动化设备也不同。图5展示了一些主流的自动化设备。

图5 主工序及相应设备需求图

Fig.5 Diagram of main process and corresponding equipment requirements

(1)预成型。主要自动化设备有下料机、激光投影仪、自动铺放设备、缝合机等。根据零件的形状、尺寸、纤维方向进行自动排版、自动切割、自动铺放。

(2)固化。主要自动化设备有热压罐、固化炉、RTM(液态成形)注射机+固化炉、热压床等。根据计算机自动控制及预设固化曲线,完成产品的固化。

(3)机加。主要自动化设备有五坐标加工中心、蜂窝超声铣、水切割等。根据不同材质选择不同加工手段,减少应力损伤。在加工产品前先进行仿真,避免加工程序的编制错误,并达到加工时长的最优化。

(4)检测。主要自动化设备有激光跟踪仪、激光雷达、三坐标检测系统、大型C 扫描、热成像等。通过装夹零件及预制数模,设备自动对零件的内部和外部质量进行检测。

(5)装配。主要自动化设备为自动钻铆机,对复合材料进行自动制孔、吸尘、涂胶、制钉。

针对各主工序,自动化设备均以设计数模和材料参数为依据,先仿真后操作,避免工艺偏差。经过仿真后确定的参数能够保证固化制度可靠、加工机制稳定,减少人为偏差。自动化设备在加工后会留存下当下加工零件的过程数据,用于后继质量追溯和大数据分析。

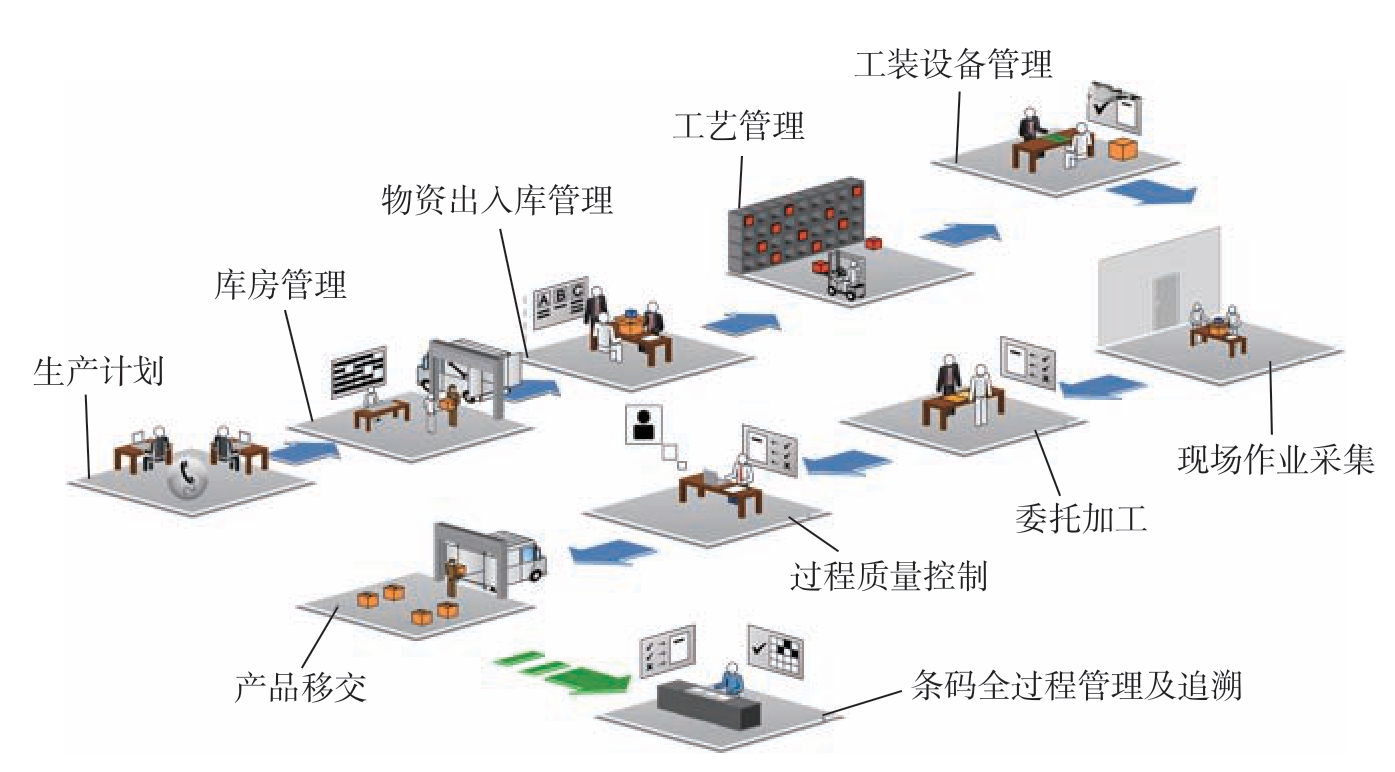

2.2 信息系统平台建设

对复合材料产品从原材料到成品整个制造过程进行信息数据管控。以制造执行系统 (MES)为主线驱动工序流转,制造工序流转过程中可以通过集成的工艺系统 (CAPP)完成工艺要求的导入,通过数据管理系统(PDM)集成实现设计要素的导入,完成制造过程的源头数据要求与制造过程集成,同时试验测试数据管理系统 (TDM)、制造资源、质量管理系统 (IQS)也通过与MES 系统集成,实现过程质量数据连通、流转、运行闭环,从而提高制造效率和过程管理。但是相比其他行业,复合材料数字化工厂在工艺设计、设备管控、物料管控方面具有独特的建设需求。

2.2.1 工艺设计与分析

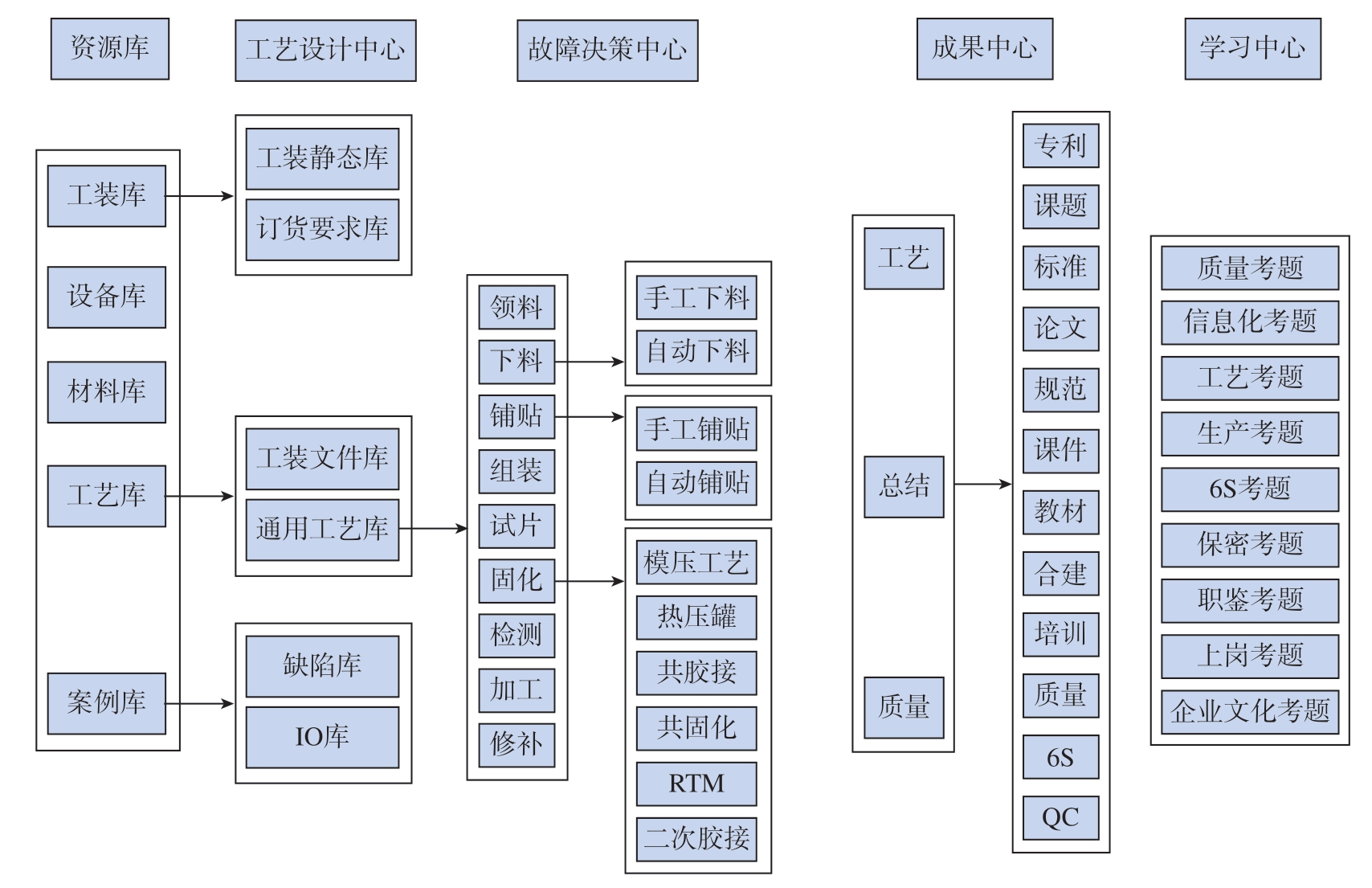

复合材料工艺设计周期长,特种工艺多,从设计输入端到零件制造端的流程有工艺设计规划、制造方案规划、任务计划排程、质量分析和反馈,因其制造过程受各要素关联性大、制造缺陷分析难、工程经验需求大等特点,所以在数字工厂建设过程中,需要重点解决。

技术解决路线主要有3 条:(1)制造过程要素的资源整合和自动调配,包括设备适用性、工装结构、工艺规范(技术参数)等;(2)以相同结构相同技术指标为基础的类比模拟查找;(3)以库存的大量历史数据(含缺陷发生的结构、部位、频次等),以类同法模糊查找缺陷原因,历史数据来源于真实的制造缺陷。以3 条主线建立智能工艺设计与分析软件平台架构,并将CAPP、IQS、MES 等信息资源导入。

智能工艺设计与分析软件系统采用Java 语言进行开发,基于SpringMVC+Hibernate+Minidao (类Mybatis)+Easyui(UI 库)+Jquery+Boostrap+Ehcache+Ztree+Vue+Boostrap-table+ElementUI 等基础架构实现 (图6)。

图6 系统架构图

Fig.6 Architecture diagram of system

智能工艺设计与分析平台是基于专家知识库的复合材料快速工艺设计、工装设计、模糊故障分析,达到缩短工艺设计周期、降低工艺设计风险、加快问题诊断的目标。图7为软件核心部分专家知识库设计框架。通过输入新产品或缺陷的关键检索字,生成模糊工艺规程或产品故障模拟分析结果。工程技术人员通过模糊查找和类比,也可较快开展工艺设计和故障判定,缩减设计周期,提高判断准确度。随着数据量的加大,软件的自主分析与判断功能会越来越强大。

图7 专家知识库设计框架

Fig.7 Expert knowledge base design framework

此外,工艺方案(制造规程、工装数模、加工程序等)设计后应进行必要的仿真优化,帮助技术人员查找策划的不足。基于仿真软件进行复杂工艺技术仿真,如液态成型工艺模拟仿真、自动铺放模拟仿真、柔性加工模拟仿真、数字化装配过程仿真等,整个制造过程进行前期管理、优化,以提升制造结果的准确性。制造结束再将过程不足或收获反馈工艺设计平台专家知识库,专家系统对产品制造过程中出现的问题在平台上进行诊断、反馈、修正,以达到制造技术和信息技术共同提升,从而完成制造前期、制造过程及制造后期的全过程数据管理。

2.2.2 排产管理

工厂接收订单后,对内部的各类资源(人、机、料、外来件、场地)进行快速准备和调配,形成可执行任务清单,排出月计划、周计划、日计划及设备排班表。排产软件的开发是十分必要的,排产软件开发的主要内容应包括对各类产品的工艺流程、生产节拍、所需资源的信息储备,并以复合材料制造所必须遵守的一些限制条件作为约束条件纳入算法。

在建立数学模型、确定约束条件时要重点考虑以下两个环节:

(1)生产准备。生产准备工序具有物料多、组合零件多、储存环境特殊等特点,如预浸料要存在冷库中,取出后有晾置周期的要求。大多数组合件由多个复合材料小零件胶接而成,各小零件存在不同材质和工艺的差异,导致制造周期不等。所以底层物料和零件的生产信息获取、准确交付、同步交付控制较难,需要通过合理排产,并参考历史加工周期进行确定,在排产算法中考虑的要素应全覆盖。

(2)固化工序。由于热压罐等设备容积大、能耗大,从成本和尺寸方面考虑,大多数情况下要多个零件同时同一个设备一起固化,这需要同时固化的多个零件前序时间安排要协同,在软件开发时要充分调用零件工序流程、工序历史加工时长数据、原材料用量、零件原材料固化参数、设备定检周期、工装面积与数量、计划交付顺序、设备容积等,一并纳入算法中作为约束条件。

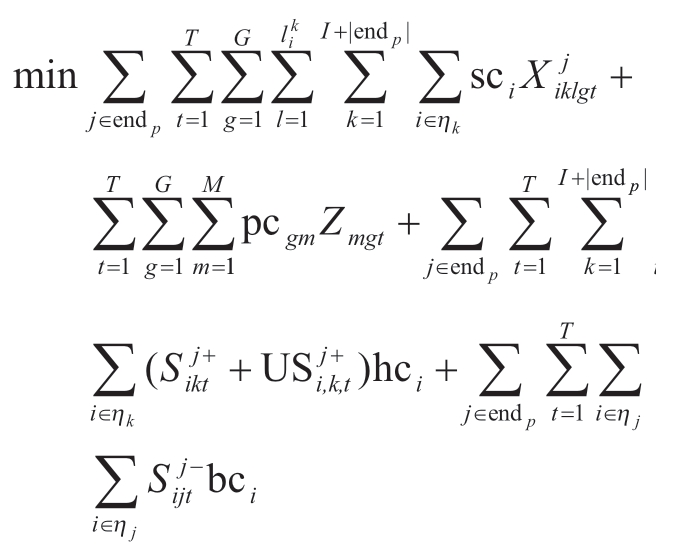

根据生产现场的实际情况并考虑相关约束,建立相应的数学模型,其中目标函数主要考虑生产准备成本+热压罐运行成本+持货成本+缺货惩罚成本,并将其最小化。

(1)已知参数。t:计划期(天)序列,1,…,T;i:工件序列,1,…,I;k:工件和最终部件序列,{1,…,I} ∪endp;j:最终部件集合,endp;m:材料序列,1,…,M;g:热压罐序列,1,…,G;ηk:工件/部件k 的直接子项;θk:工件/部件k 的直接父项;lik:生产直接父项k,子项i 需要的热处理次数;lti:i 生产完毕,经过静置以及后序工序的加工之后,到父项k 的间隔期;rik:工件 /部件k 当中工件i 的个数,k 是i 的直接父项;ditj:第t 期,部件j 对直接子项i 的需求量;bim:0~1系数,工件i 属于材料m 则为1;vi:工件i 对应工装的面积;sg:罐g 的面积/容积;sci:工件i 的生产准备成本;hci:工件 i 的持货成本;bci:工件 i 的缺货成本;pcgm:热压罐g 加工材料m 的一次运行成本;fi:工装i 的数量;B:非常大的数。

(2)决策变量。 :第t 期,为直接父项k 生产的工件i 的期末可用库存量,对应的最终部件是j;

:第t 期,为直接父项k 生产的工件i 的期末可用库存量,对应的最终部件是j; :第t 期,为直接父项k 生产的工件i 的期末中间态库存量,对应的最终部件是j (工厂实际为第t 期生产的工件i 需要经过静置、打磨检测等后续工序,才可以再次进罐加工。考虑将这部分工序整个视为静置期,把静置期内的库存视为不可用的中间态库存,经过了静置期,这个“中间态库存”才可以被使用)。

:第t 期,为直接父项k 生产的工件i 的期末中间态库存量,对应的最终部件是j (工厂实际为第t 期生产的工件i 需要经过静置、打磨检测等后续工序,才可以再次进罐加工。考虑将这部分工序整个视为静置期,把静置期内的库存视为不可用的中间态库存,经过了静置期,这个“中间态库存”才可以被使用)。 :第t 期,为直接父项(部件j)生产的工件i 的期末缺货量;Zmgt:0~1变量,若第t期,在g 罐里,生产m 材料,则为1,反之为0;

:第t 期,为直接父项(部件j)生产的工件i 的期末缺货量;Zmgt:0~1变量,若第t期,在g 罐里,生产m 材料,则为1,反之为0; :0~1 变量,若第t 期,在g 罐里选择生产部件j 里的工件,则为1,反之为0;

:0~1 变量,若第t 期,在g 罐里选择生产部件j 里的工件,则为1,反之为0; :第t 期,在g 罐里,为直接父项k 热处理第l 次的工件i 的量;i 和k 对应的部件为j。

:第t 期,在g 罐里,为直接父项k 热处理第l 次的工件i 的量;i 和k 对应的部件为j。

(3)数学模型。

约束条件主要考虑可用库存流量守恒约束、中间态库存流量守恒约束、重入数量约束、热压罐加工材料种类约束、材料–热压罐匹配关系,工装数量约束和热压罐容量约束等。

2.2.3 设备管理

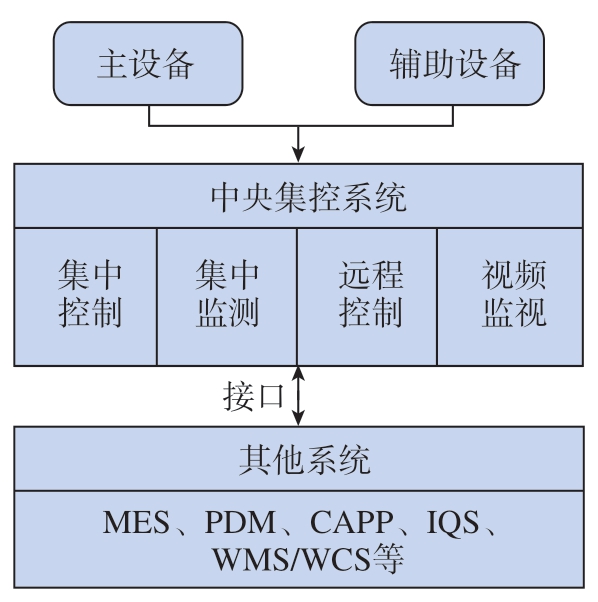

设备是复合材料产品生产的关键要素,存在种类多、操作复杂(涉及水源、电源、气源和真空)、操作系统各异等特点,故应专项开发设备集成系统进行集中管控 (图8)。通过实现设备集中控制、集中监测、远程控制、能耗监测、数据采集及分析、视频监视等使得设备操作人员最少化、设备良好状态显性化、设备定检可预警的管控目标。

图8 中央控制室

Fig.8 Central control room

复合材料主要生产设备可分为3 类,热成型设备、数控加工设备、辅助设备(空调系统、空压机、真空泵、冷却系统、制氮机等)。建立设备集中管控后,设备可独立运行,但能通过中央集控室集中采集生产数据、控制工作状态,生产数据实时传输到中央集控室。热成型设备多是不同厂家通信硬件(仪表、PLC)品牌、型号,都有独立控制软件,数据存储格式不统一,要优先对国产设备的控制软件统一应用设备专用集控软件,国外设备只生产过程数据,但自主控制,这样不影响原系统的控制过程。针对空压机、制氮机等辅助设备位置相对较偏,为减少设备操作人员来回跑动,通过集控制中心可进行状态监测和视频监控。图9为设备集成系统设计框架。

图9 设备集成系统设计框架

Fig.9 Equipment integration system design framework

2.2.4 物料管理

复合材料制造所需的物料种类多且大部分有特殊存放环境和储存周期的要求,除主材外,还有10 余种辅助材料。建立必要的物料管理系统对物料进行管控是复合材料数字化工厂的生产准备必要条件。主要自动化库有适用于不同物料的冷库、回转库、立体库、升降库等,并配有各类AGV 配送,如图10和11 所示。

图10 自动化仓储立体库

Fig.10 Three-dimensional storage of automatic warehouse

图11 自动化物流配送AGV

Fig.11 Automated logistics distribution AGV

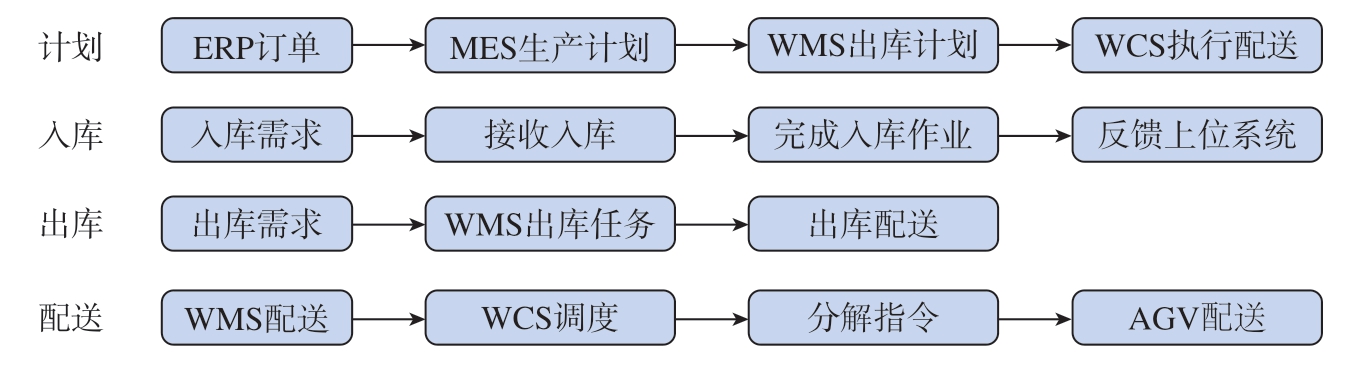

物料管理应建立仓储管理系统(WMS)和仓储控制系统(WCS)。WMS 是数字化物流输送系统的中枢,接收来自订单的任务和计划,分析库存信息,完成各种物料的出库和入库。WCS 接收出库及配送任务,分解动作,分配AGV 到各工位送货。物料的接收、入库、出库均以物料上的条码实现信息交接和库存实时更新。图12为物料管理系统技术路线。

图12 物料管理系统技术路线

Fig.12 Material management system technical route

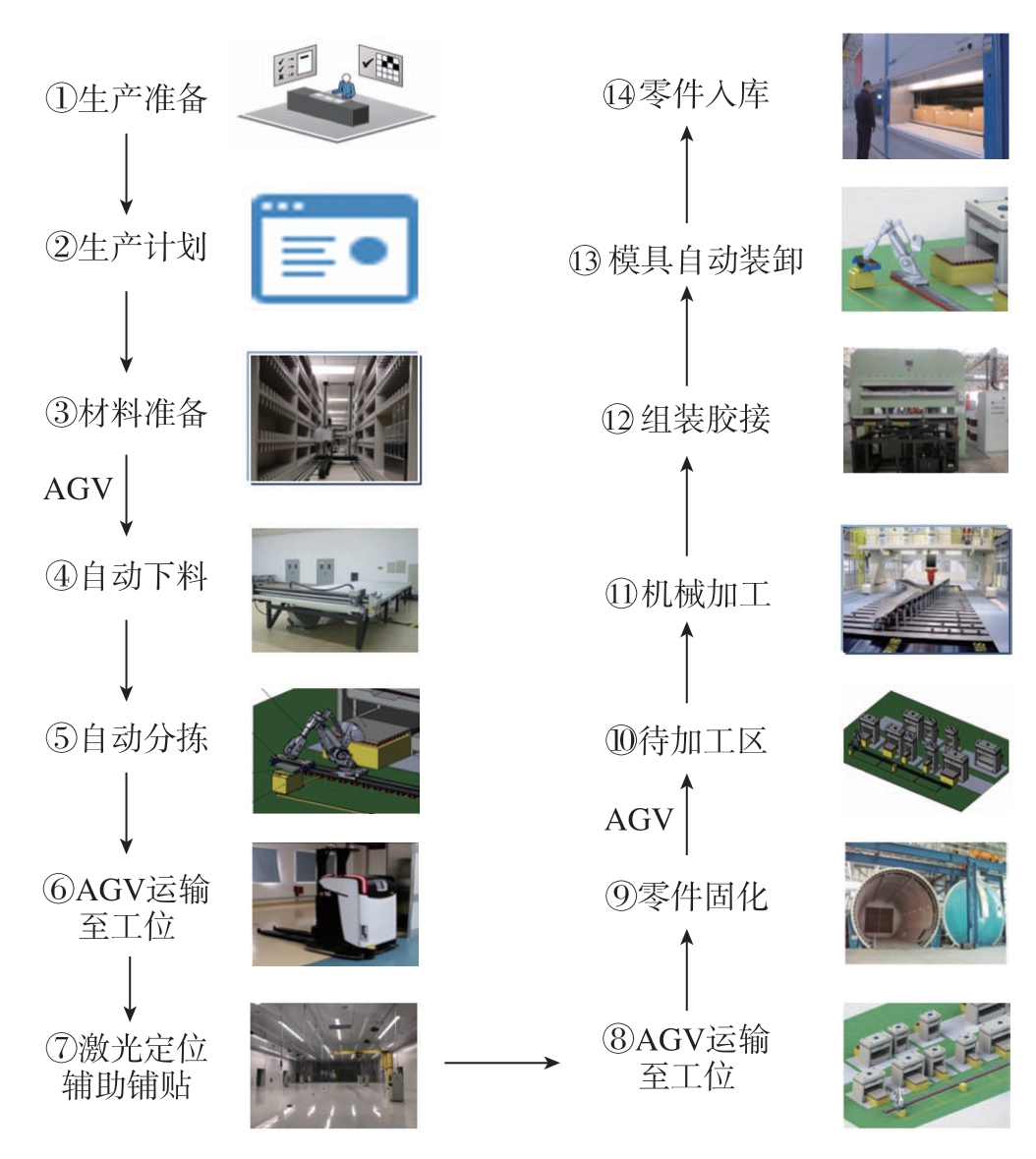

2.3 自动生产线无纸化作业

完成工艺策划和生产准备工作后,产品正式进入生产制造阶段,图13为复合材料自动化生产线流程,这是考验整个数字化工厂运转情况的全面体现。复合材料数字化工厂整个制造周期都以信息平台为载体,制造过程中消除纸质文件流转,取消了纸质指令、纸质委托单、纸质合格证、纸质领料单、纸质检测报告等,均通过在MES 平台传送信息,实现全制造链的无纸化。在建设的过程中,依据复合材料制造的特点,主要存在以下3 方面的困扰,建设过程中应采取相应的解决方案。

图13 复合材料自动化生产线示意图

Fig.13 Schematic diagram of composite material automatic production line

2.3.1 数据采集量大

复合材料制造过程要对预浸料、胶膜、发泡胶等主材进行批次号、取出时间、晾置时间、返库时间、铺放环境温湿度、铺放层数、铺放角度、预压实时间、真空度、固化炉批次、组合间隙、金属件表面处理等数据进行记录,记录数据量大、记录符号多,在计算机使用中输机耗时长。

针对上述问题,在复合材料数字化工厂的建设中,要针对采集的专有模块进行各类数据库建设,工人从数据库中进行数据提取;对难输机的字符尽量减少打字,采用键盘上专有字符替代;对需要实时更新的材料批次等信息采取下拉选择框直接从库存中进行选择,最终达到操作者的采集工作只需要点击鼠标或输数字符号即可完成,加速工序流转。

2.3.2 跨工厂的中间委托工序多

复合材料制造工序除本工厂可完成的工序外,有些产品要委托进行其他专业工厂完成,如金属件表面吹砂、金属件阳极化处理、复材件表面喷漆、复材件表面喷铝,复合材料试片委托力学性能测试、复合材料件无损检测等,信息要传递到热表处理厂、理化测试中心、检验部等单位。跨工厂的信息流转对系统指令数据的完整性提出考验。

复合材料数字化工厂与其他工厂间建立系统的衔接,为此在复合材料件制造过程中建立全流程应用条码,此条码在整个制造过程中一直在信息迭代。打印出条码贴在零件上,通过扫码枪接收信息,使其在MES 与TDM 系统、热表MES 与复材MES 系统间进行信息流和物质流的同步传递。

为达到各个工厂间的数据流转顺畅,要进行数据源的统一,统一命名、统一数据量、统一资源库。通过条码将制造信息、计划、物料、工装、设备、制造过程、工时、质量信息、装配信息等实现物料的全生命周期串联,同时实现信息流与物资流对应匹配。图14为数字化工厂条码流转示意图。

图14 数字化工厂条码流转示意图

Fig.14 Digital factory bar code flow diagram

2.3.3 系统采集和其他问题

MES 系统是用每个操作者的工号进入系统完成数据采集和工序确认,这种新的工作模式会产生一些新的问题,需要开发者不断优化模块。建设过程中,问题较为突出的是质量责任判定和工时分配。

由于复合材料制造特点,大多采取以班组为单位集中作业,集中分配工时,这对于以系统工序确认为基础的工时分配带来不符性,工时难以划到未确认工序的班组其他人员。此外,纸质指令中工序谁做谁签字,可多人签字,但系统是以工号进入,不能实现多人确认,对于质量追溯也存在问题。

在复合材料数字化工厂建设中,可以建立各种制度,开发小模块来应对这些问题。在工时管理模块中,增加二次分配功能,在工时月度结算时由班组长进行调整再提交。在一些必须集体作业的班组实施主工序负责制,并进行轮班,在一个周期内,签字者即质量的主负责人,在一轮周期内由主负责人进行系统确认。以个人工号进入还存在很多其他问题,主要原则还是以模块优化、建立制度、增加辅助功能等进行解决,这是数字化工厂建设中具体执行层需不断完善的工作。

3 结论

复合材料制造作为航空产品制造重要的组成部分,具有智能转型升级、提质增效的强烈需求。本文立足于国情提出面向智能制造的复合材料数字化工厂的建设,是实现智能转型的基础。

(1)各行业数字化工厂的建设没有统一的工作模式,应结合各行业制造特点进行深入分析,找到建设过程的难点和卡点,有针对性地开发适宜的软件,适应性建设才更为实用。

(2)数字化工厂建设过程中,信息技术和制造技术要相互融合,充分结合多专业技术人员的优势,配合开展开发工作。

(3)复合材料制造涉及较多的特殊厂房和设备要求,所以最好采取整体建设规划。后期改造受厂房布局和设备位置的约束较大,难度更大。

(4)鉴于复合材料制造过程的特殊性,开发专用智能工艺设计系统、配置相关工艺仿真软件是极为必要的。

(5)复合材料数字化工厂建设在离散型制造、质量稳定性控制、研制周期、特种工艺方面应重点考虑应对措施。

(6)复合材料数字化工厂必须优先在自动化制造、设备和物料集中管控、无纸化制造3 个方面取得技术突破。

[1]杜宝瑞,王勃,赵璐,等.航空智能工厂的基本特征与框架体系[J].航空制造技术,2015,58(8): 26–31.

DU Baorui,WANG Bo,ZHAO Lu,et al.Basic characteristics and framework of the intelligent factory in aviation industry[J].Aeronautical Manufacturing Technology,2015,58(8): 26–31.

[2]于成龙,侯俊杰,陆菁,等.多品种变批量产品智能工厂功能框架[J].航空制造技术,2020,63(14): 93–101.

YU Chenglong,HOU Junjie,LU Jing,et al.Function architecture of intelligent factory for multi-varieties and variable-batch products[J].Aeronautical Manufacturing Technology,2020,63(14): 93–101.

[3]单继东,王昭阳,陈贺利,等.航空发动机智能制造生产线构建技术研究[J].航空制造技术,2016,59(16): 52–56.

SHAN Jidong,WANG Zhaoyang,CHEN Heli,et al.Building technology of intelligent manufacturing production line for aeroengine[J].Aeronautical Manufacturing Technology,2016,59(16): 52–56.

[4]宋智勇,李杰,刘大炜.面向智能制造的飞机结构件数字化车间构建关键技术[J].航空制造技术,2019,62(7): 26–31.

SONG Zhiyong,LI Jie,LIU Dawei.Key technologies for constructing intelligent manufacturing oriented digital workshop of aircraft structural parts[J].Aeronautical Manufacturing Technology,2019,62(7): 26–31.

[5]邹国发,苏亮,任卫安,等.航空复合材料制造数字化设备集成技术[J].南昌航空大学学报(自然科学版),2014,28(4): 93–99.

ZOU Guofa,SU Liang,REN Weian,et al.Integration system of digital equipment in aviation composite manufacturing[J].Journal of Nanchang Hangkong University (Natural Sciences),2014,28(4): 93–99.

[6]邹国发,苏亮,任卫安,等.基于B/S架构的设备全寿命周期管理系统技术研究[J].教练机,2015(2): 48–52.

ZOU Guofa,SU Liang,REN Weian,et al.Technical research on equipment lift-cycle management system based on B/S structure[J].Trainer,2015(2): 48–52.

[7]路慧喜,刘洋.整车厂智能制造分析研究[J].现代制造技术与装备,2021,57(9):174–175,178.

LU Huixi,LIU Yang.Analysis and research on intelligent manufacturing of vehicle factory[J].Modern Manufacturing Technology and Equipment,2021,57(9): 174–175,178.

[8]梁禄忠,李延征.大型复合材料壁板成型技术[J].航空制造技术,2012,55(23/24): 62–66.

LIANG Luzhong,LI Yanzheng.Molding technology of large scale composites panle[J].Aeronautical Manufacturing Technology,2012,55(23/24): 62–66.

[9]赵云峰,潘玲英.航天先进结构复合材料及制造技术研究进展[J].宇航材料工艺,2021,51(4): 29–36.

ZHAO Yunfeng,PAN Lingying.Research progress of aerospace advanced polymer matrix composites and manufacturing technology[J].Aerospace Materials&Technology,2021,51(4):29–36.

[10]翟月,徐海萍,代秀娟,等.先进复合材料的发展及应用[J].应用化工,2018,47(8): 1719–1722.

ZHAI Yue,XU Haiping,DAI Xiujuan,et al.The development and state of advanced composited materials[J].Applied Chemical Industry,2018,47(8): 1719–1722.

[11]吕瑞强,侯志霞,杜婷婷,等.面向航空产品制造过程的CPS 基础共性技术平台研究与应用[J].航空制造技术,2021,64(14): 71–78,86.

LÜ Ruiqiang,HOU Zhixia,DU Tingting,et al.Research and application of CPS basic common technology platform for aviation product manufacturing[J].Aeronautical Manufacturing Technology,2021,64(14): 71–78,86.