智能生产线

Intelligent Production Line

将三维仿真技术、物联网技术、虚拟现实技术及大数据云计算等信息技术与先进制造技术深度融合,在生产自动化的基础上实现物料流和信息流的自动化、数字化与智能化,最终帮助整个生产系统达成自感知、自学习、自决策、自执行、自适应等目标。

异构设备数据源集成是指通过工业物联网获取自动化程度不同或控制系统不同的设备群的状态信息并进行可视化的过程。

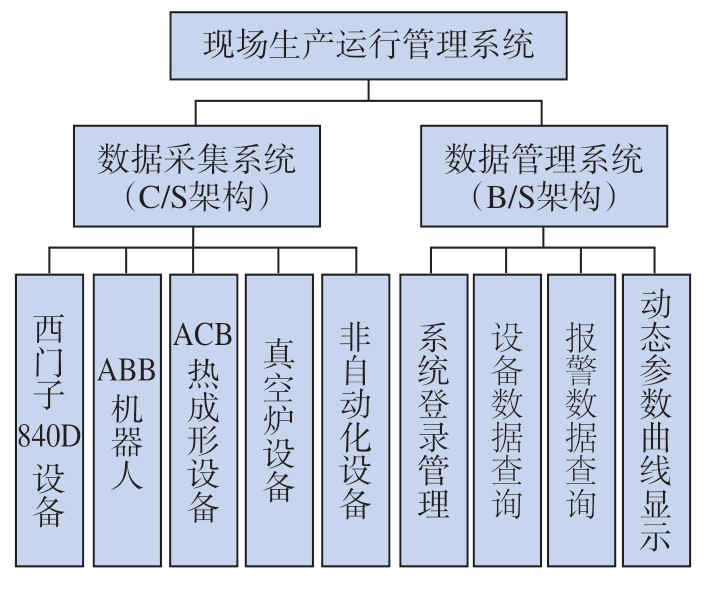

本文在对金属热成形件数字化车间进行异构设备数据源集成的过程中,开展了B/S(浏览器/服务器模式)和C/S(客户端/服务器模式)混合网络架构工业物联网环境技术、异构设备数据采集技术以及制造数据源可视化技术的研究与应用。针对金属热成形生产现场,存在着设备节点、人工操作节点等诸多网络节点,分析各个网络节点以及所在网络环境的特征,建立兼容各类节点以及各类通信网络类型的数据源采集平台,实现制造过程数据实时采集,达到实时感知制造现场状态的目的。采集得到的数据源,统一存储在现场数据服务器中,供现场实时显示以及统计分析使用。

C/S 和B/S 是当前信息系统中使用很广泛的模式,两者各有优劣。C/S 结构的优势主要体现在安全性好、系统中各种数据交流速度快、容易维护、各节点开发具有很强的针对性以及良好的物理隔离特性等,其劣势在于不容易移植、升级和扩展以及维护成本高等;而B/S 结构的优势在于易扩展业务功能、具有分布性特点、可以同步更新、共享性强等,其劣势主要在于安全性差、缺乏个性化功能以及数据传输不稳定等[1]。

基于C/S 和B/S 的特点,针对本文研究对象异构设备的复杂性,在过程中打破常规的单一模式设计,采用C/S 和B/S 模式相结合的系统架构,如图1所示,将数据采集系统通过IO服务器布置于现场,构建C/S 结构的数据采集和两层 (第1 层为IO 服务器数据存储单元,第2 层为中心服务器数据存储单元)数据存储系统,实现数据冗余结构;将数据监测和分析过程移植到Web 上,构建B/S 结构的数据监测和分析系统,使操作人员无须安装专门的客户端软件,只需打开浏览器就可以查看和分析数据,这样不仅可以提高系统中数据的安全性,还可以充分发挥系统的优越性[2]。

图1 C/S 和B/S 混合体系架构

Fig.1 C/S and B/S hybrid system architecture

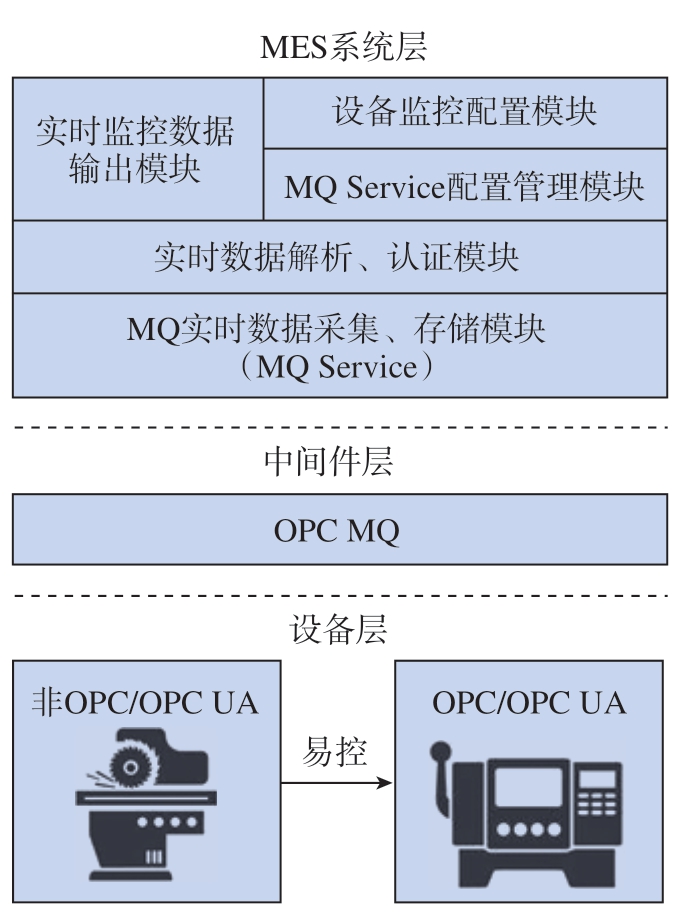

在C/S 和B/S 混合网络搭建完成后,进行了数据源通道的设计。数据源通道如图2所示,分为MES(制造执行系统)层、中间件层和设备层3 层结构。

图2 数据源通道架构

Fig.2 Data source channel architecture

(1)MES 系统层。由消息队列(Message queue,MQ)实时数据采集与存储、实时数据解析与验证、MQ Service配置管理、车间设备监控配置管理、实时监控数据输出等模块组成[3]。

(2)中间件层。接收OPC/OPC UA协议数据,可通过消息分类、缓存以及路由等机制,为上层系统提供包括Socket、Web socket、Web service等形式在内的数据服务,将接收的数据以多样化的服务提供给上层系统。

(3)设备层。车间设备按照输出协议分为两类,分别为非OPC/OPC UA 协议设备和OPC/OPC UA 协议设备。对非OPC/OPC UA 协议设备,由易控(基于C#的信息化开发平台)作为协议转换工具,将非OPC/OPC UA协议数据转换为OPC/OPC UA 协议数据输出。

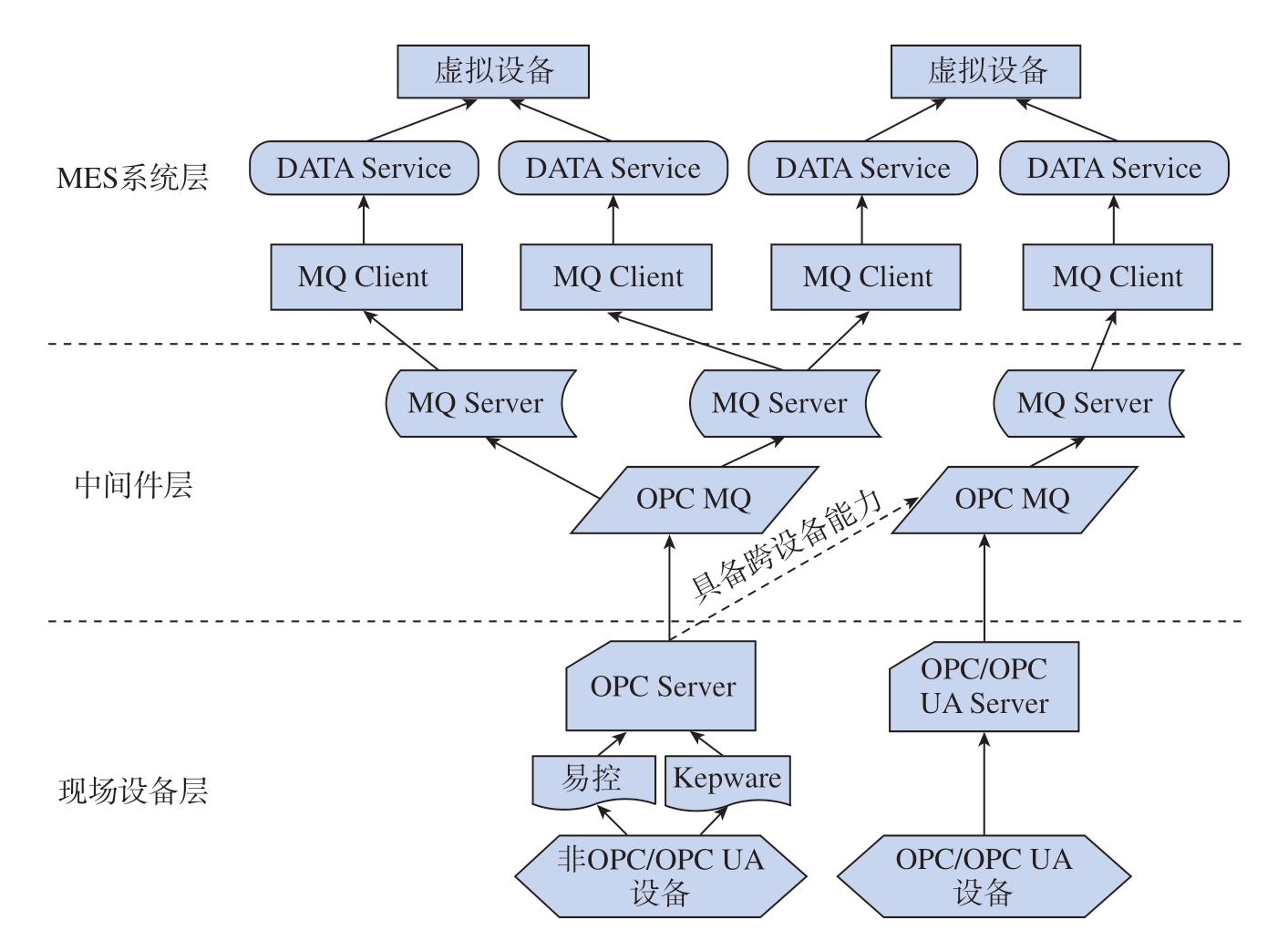

数据流与服务节点如图3所示。消息中间件具备跨车间设备连接能力,从而在软件和业务层面将设备I/O服务器功能规范化。并且系统中的数据源采集模块具备跨服务连接能力,可提高系统整体服务能力的灵活性。

图3 数据流与服务节点

Fig.3 Data flow and service node

数据源实时性和有效性设计包含日志功能设计、数据处理功能设计、数据链传输设计、数据结构设计和数据查询设计等。

(1)日志记录功能负责记录过程中通信会话数据、错误数据和其他需要记录的数据。

(2)数据处理功能负责将采集到的数据源进行处理,例如,首先对数据进行缓存处理,当接收到来自B/S模式端的请求后,提取相应数据发送到B/S模式端。缓冲区如同一个容器,当容器达到一定的量级之后,也就是当缓冲区满后,数据整体写入数据库中,用于历史记录查询。这样可以使实时消息不必经过数据库,避免了数据库的资源浪费。

(3)数据链传输设计是设备层、中间件层和MES 系统层设计的关键,尤其是中间件层是面向两端的,因此需要对Socket 通信进行改进,即区分来自不同层级的连接请求,将请求消息存储在不同层级的消息队列中,并将消息分发给对应层级的处理节点进行处理。接收对应层级处理节点返回的处理结果,并根据处理结果删除消息队列中对应的请求消息,完成相应动作[4]。

(4)由于来自于现场异构设备的数据结构异同性这一特点,采用定长通信协议(25 字节/帧)结构对数据源结构进行设计。基于此,数据源结构由包头、节点网络地址、根节点网络地址、节点状态、物理信道、节点、传感器类型、相同类型传感器ID、节点命令、节点传感器数据和包尾组成[5]。

(5)数据查询设计是数据源实时性和有效性设计的重点。目前数据源实时交互系统通常采用计算升级和数据降级两种方法。计算升级方法就是利用对CPU、计算机内存等资源的合理分配,实现低响应时间内的精确查询;而数据降级则是利用采样、摘要以及略图等方法,将大数据信息转化为小数据信息,在满足设定分析结果精度的前提下,实现交互级响应时间内的查询。因此在项目的实施过程中,本文采用近似查询处理算法进行数据查询设计。对采用近似查询处理的数据库系统进行架构,过程中只需访问源数据的部分段内容,并且系统端可随时终止查询,进行下一轮交互。同时随着查询时间和频次的增加,查询结果逐渐趋于精确。另外,通过对历史查询数据分布的分析和学习,建立起适应性查询[6]。

数据源的异构性使得对不同数据源的访问非常困难,需要各种不同的方式和技巧,更为重要的是,数据的异构性严重影响了不同应用系统之间的通信协调,限制了应用系统的适用范围。因此,需要对制造现场异构数据统一存储访问技术进行研究,以提供有效的访问异构数据源的途径。

在实施过程中,制定一个好的数据采集和处理策略很重要。异构设备数据采集策略包括以下3 个方面:(1)根据异构设备的状态,严格制定采集数据点的数量以及采集类型;(2)对需要采集的数据点,按照实时性,从高到低的需求程度进行分档处理,实时性要求较高的数据点,尽量缩短数据采集周期,反之则尽量延长采集周期;(3)采集到异常数据后,首先确认所获取的异常数据属于哪一类别,同时对异常数据进行分析,得到异常数据的分析结果,设置第1检测时间和第2 检测时间,然后每间隔第1 检测时间,将得到的异常数据和对应分析结果按照异常数据所属类别存入至数据库中。若在第2 检测时间内,数据库中该类别的异常数据的数量大于设定数量后,发出告警消息,进行相应的处理[7]。

由于异构设备间存在自动化程度和控制系统不同的情况,导致各设备的通信协议也会有不同的问题,所以需要针对不同的通信协议进行研究,实现数据以太网传送,统一通信方式。而对于非自动化设备,则需要根据不同的设备数据采集情况,进行基于以太网传感器硬件集成的研究,合理布置具有以太网接口的采集模块,实现机械仪表数字化通信方式传送。

2.2.1 通信协议转换技术的研究

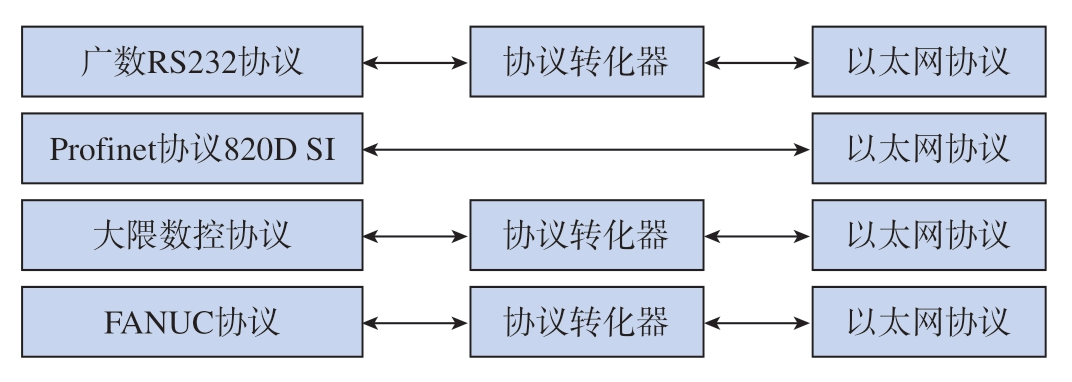

鉴于现场联网设备自动化程度以及所采用的控制系统不同,带来的通信协议也不同,这就增大了数据采集系统设计的难度。需要针对不同的通信协议进行研究,将设备控制系统的通信方式转换成TCP/IP Modbus方式,实现数据以太网传送,统一通信方式,如对采用西门子S7 300 DP控制系统的设备应用DP 转以太网模块,对具有RS485 通信接口的设备采用RS485 转以太网模块等,实现协议转换。实际处理过程如图4所示。

图4 协议转换过程

Fig.4 Protocol conversion process

2.2.2 实现机械仪表数字化数据发送

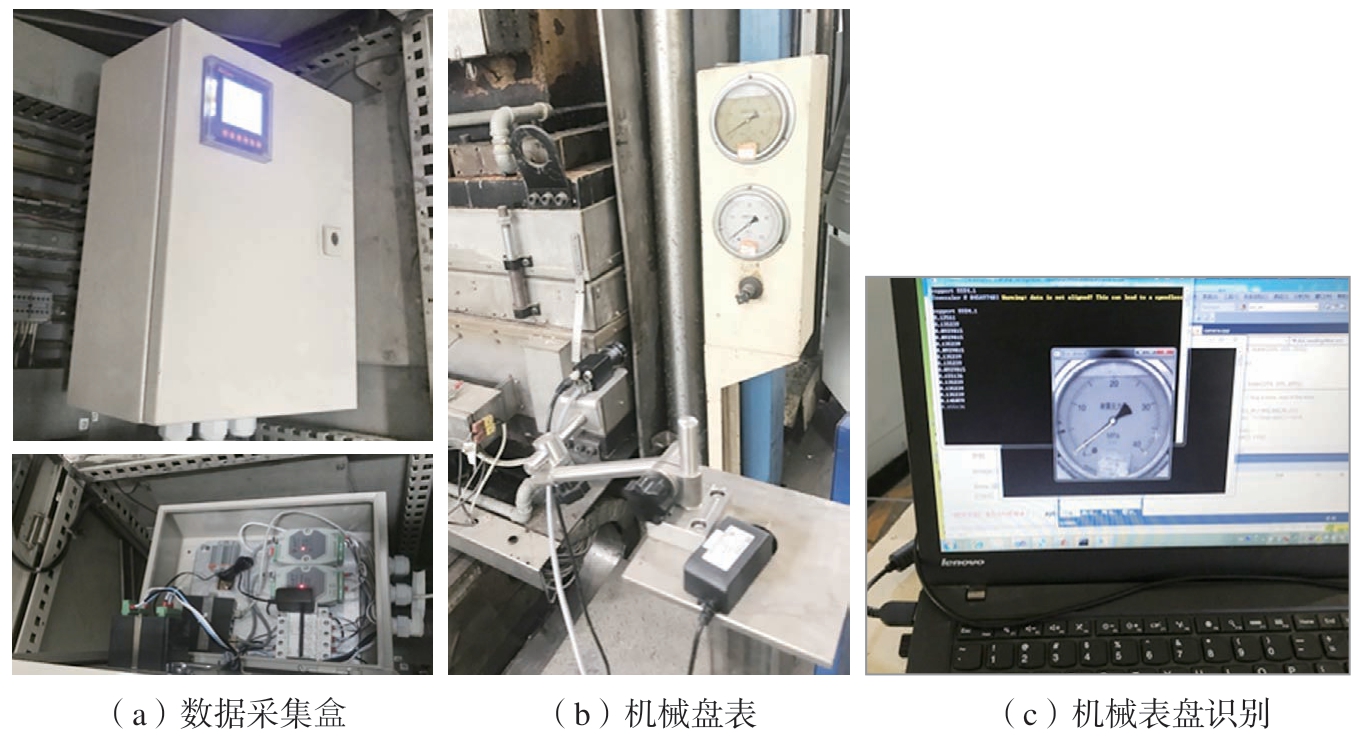

现场有部分需联网设备为非自动化设备,需要根据不同的设备数据采集情况,进行基于以太网传感器硬件集成的研究,合理布置具有以太网接口的采集模块,实现TCP/IP Modubus 通信方式传送。另外,针对机械仪表盘数字化提取困难这一问题,通过机器视觉处理,实时读取机械仪表盘上的指针所在刻度位置,抓取数字信息,实时反馈采集结果。

2.2.3 数据源采集系统整体架构设计

如图5所示,对现场设备(包括自动化设备和非自动化设备)建立信息化的数据链接关系,搭建数据采集硬件盒CBOX 和IO 服务器,实现运行过程智能化采集分系统,即对类型不同、分布无规则、独立运行、信息隔绝、互不关联和监控管理困难的各种底层设备连成线、结成网,并以这种结构为基础,进行车间级、数字化、网络化、可视化的集成监测与管理。由于生产现场的设备来自于不同的厂商和制造于不同的年代,而这些缺乏统一标准的现场设备存在着技术档次以及技术规范差异,体现到这些设备的数据源信息链接上,表现为数据源信息链接标准的不一致,分为以下4 类。

图5 现场数据采集盒及机械表盘识别

Fig.5 Field data acquisition box and mechanical dial identification

(1)I/O 并行通信接口。主要用于进行设备的现场I/O 输入输出控制和状态采集。

(2)RS232/485 接口。主要用于实现数控加工NC 程序、设备PLC 程序和各种参数的上/下加载、现场设备的几何运动控制、过程控制以及I/O 控制与状态采集等。

(3)现场总线接口。主要用于实现数控加工NC 程序、设备PLC 程序、各种参数的上/下加载及现场设备的几何运动控制、过程控制、I/O 控制与状态采集、数字化伺服系统的连接等。

(4)支持因特网协议的网络接口。如TCP/IP、网间报文协议、ICMP和APP 等的工业以太网络。

数据源IO 服务器系统的开发是利用信息化开发平台易控天地丰富的软件算法资源,选择合适的数据结构,来保证数据采集处理的快速性和安全性,同时兼顾后续处理简捷性。并在数据采集系统架构中,植入数据容错和数据访问策略,其目的在于提高采集系统的数据容错能力,由于数据在被IO 服务器系统采集处理之前有可能出现各种错误,IO 服务器系统需根据数据的特点对这些错误进行纠正,对于无法纠正的错误,及时报警并保存,以便维护纠正[8]。

本文中涉及的设备有超塑成形设备、TAV 气体扩散炉、热成形设备、热扭转设备、热校形设备、烘焙炉、井式炉、湿喷设备、砂带磨和打磨机器人等。

将采集的数据项分为以下4 类。Ⅰ类:设备功耗工时参数,用于功率负荷、设备利用率计算。Ⅱ类:工艺参数设定信息,用于工艺分析、报警基准值。Ⅲ类:工艺过程采集记录,用于代替操作工手动记录、工艺分析。Ⅳ类:设备故障及报警信息,用于设备预防性维护报警。

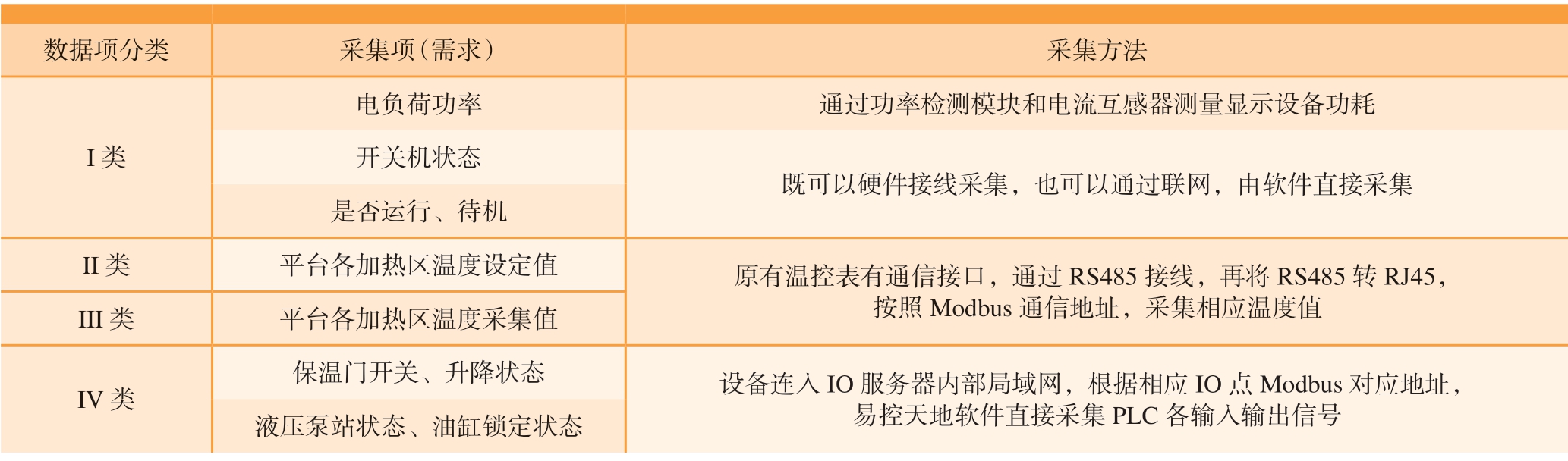

对联网设备实现的采集项及采集方法如表1~3 所示。

表1 超塑成形设备数据采集项及采集方法

Table 1 Data collection items and collection methods of superplastic molding equipment

数据项分类 采集项(需求)采集方法电负荷功率 通过功率检测模块和电流互感器测量显示设备功耗开关机状态既可以硬件接线采集,也可以通过联网,由软件直接采集是否运行、待机II 类 平台各加热区温度设定值 原有温控表有通信接口,通过RS485 接线,再将RS485 转RJ45,按照Modbus 通信地址,采集相应温度值III 类 平台各加热区温度采集值I 类IV 类保温门开关、升降状态 设备连入IO 服务器内部局域网,根据相应IO 点Modbus 对应地址,易控天地软件直接采集PLC 各输入输出信号液压泵站状态、油缸锁定状态

在工业物联网条件下,生产状态数据不论在数据的丰富程度,还是在反馈及时性上均有很大程度提高,通过研究和应用现场监控及生产看板等技术,实现了一系列条理清晰、主次分明、重点突出的功能。通过异构设备工业网络环境下的统一数据接口技术、制造现场异构数据统一存储访问技术的研究,突破设备状态信息数据采集稳定性及实时性的技术,实现物联网智能采集数据的要求,在此基础上对生产现场进行监控;针对自动采集的设备运行参数、故障信息、派工和完工信息等制造过程数据进行分析,开发各类生产电子看板,实现制造数据源可视化(图6),运用可视化的形式对各项数据进行展示,促进生产线运用系统的持续改进,为管理者决策的准确性和指令下达的及时性提供了依据[9]。

图6 可视化生产看板

Fig.6 Visual production kanban

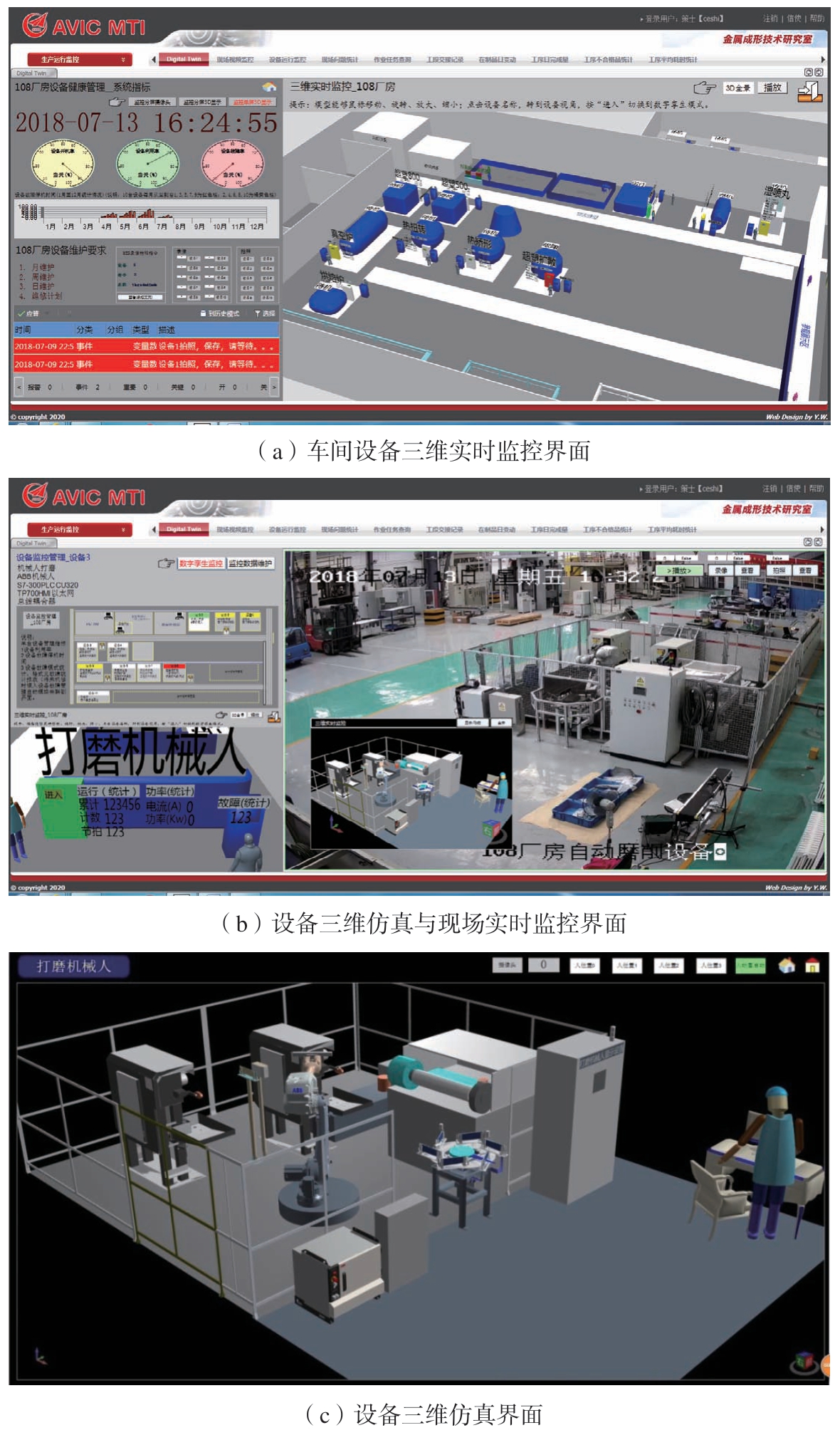

为了增强操作人员对真实环境下各设备加工状态的理解和体验,在制造数据源可视化开发过程中,本文提出了采用数字孪生增强现实技术,用计算机建立数学模型生成设备的虚拟体,实时反映真实环境下设备的各种状态,包括坐标位置信息、几何轴运动信息等。

数字孪生(DT)技术是集先进人工智能技术、传感器技术、虚拟仿真技术、人机工程技术及实时并行技术等为一体的综合数据源集成技术。设备的数字孪生模型由3 个部分组成:(1)真实环境下的物理产品;(2)虚拟环境下的虚拟产品;(3)将虚拟和真实产品连接起来的数据源。基于数字孪生技术的车间设备几何外形构建技术已较为成熟,车间层MES 的兴起也引发了生产过程中的大量设备状态数据被收集和维护,如何实现设备数据驱动的三维构建与生成技术是当前的研究热点,如设备特征结构在线三维模型编辑环境、图像数据驱动的人机工程以及现场三维场景实时变化等[10]。

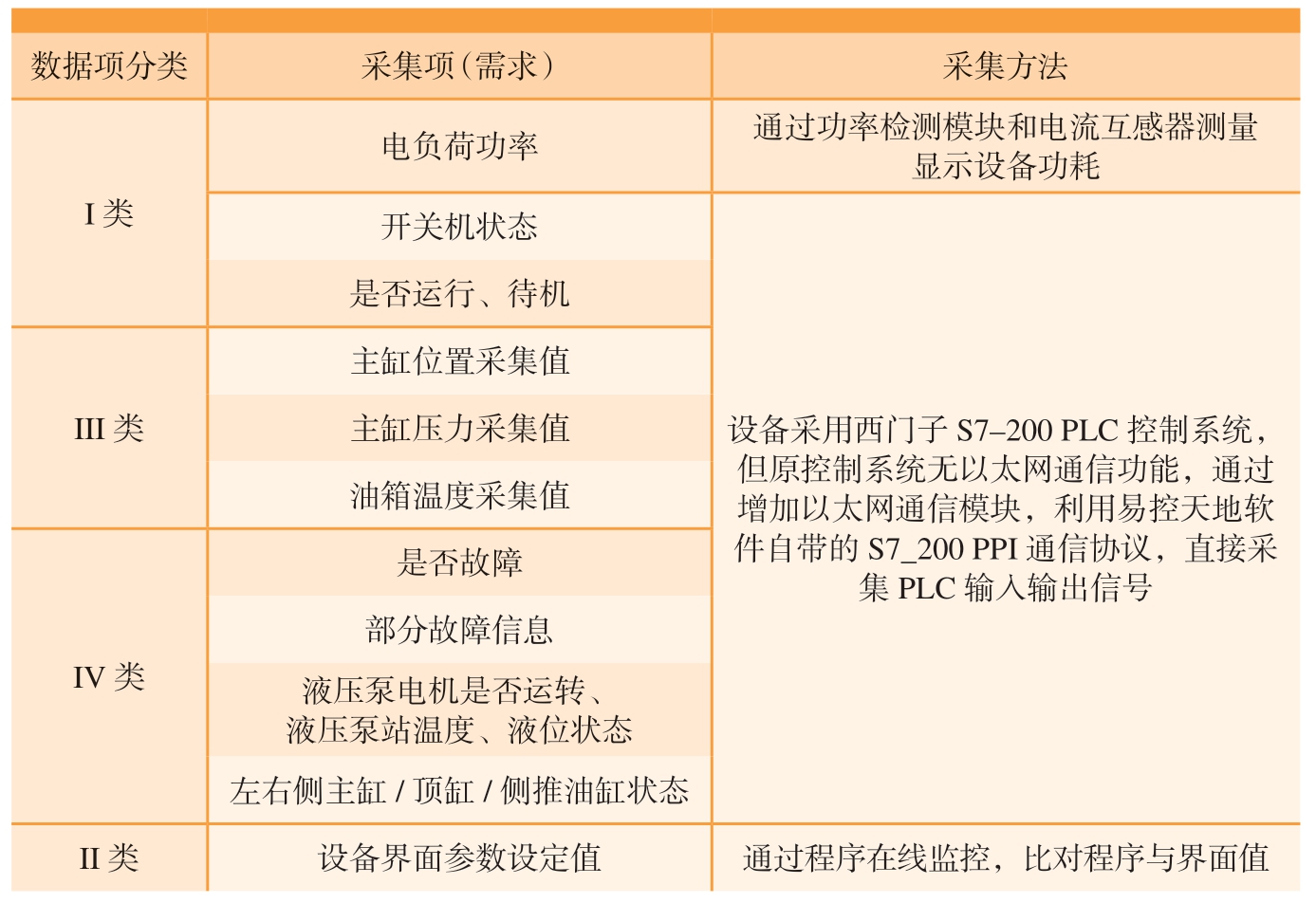

表2 热成形设备数据采集项及采集方法

Table 2 Data collection items and collection methods of thermoforming equipment

数据项分类 采集项(需求)采集方法I 类电负荷功率 通过功率检测模块和电流互感器测量显示设备功耗开关机状态是否运行、待机III 类主缸位置采集值主缸压力采集值油箱温度采集值设备采用西门子S7–200 PLC 控制系统,但原控制系统无以太网通信功能,通过增加以太网通信模块,利用易控天地软件自带的S7_200 PPI 通信协议,直接采集PLC 输入输出信号IV 类是否故障部分故障信息液压泵电机是否运转、液压泵站温度、液位状态左右侧主缸/顶缸/侧推油缸状态II 类 设备界面参数设定值 通过程序在线监控,比对程序与界面值

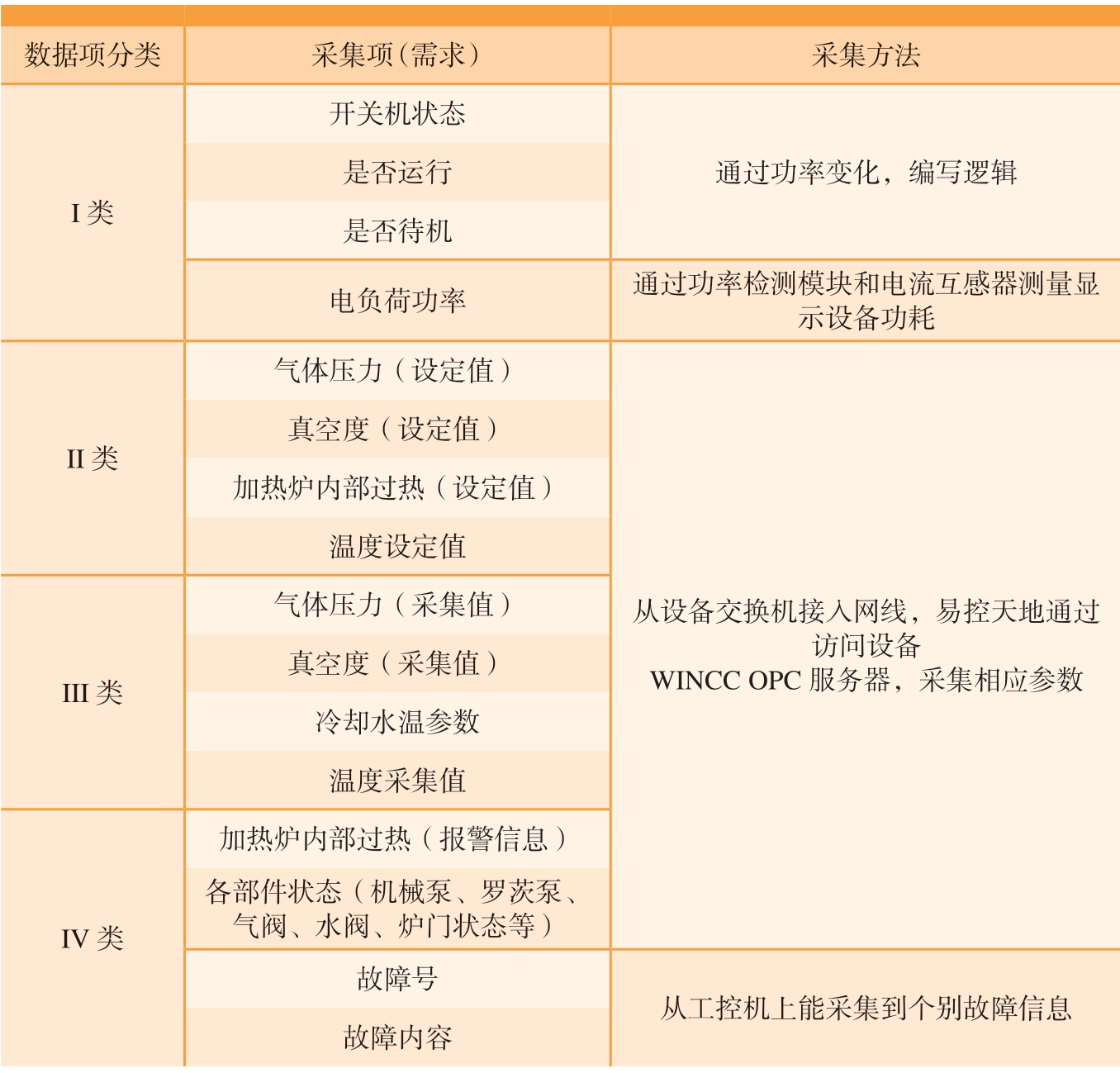

表3 TAV 气体扩散炉数据采集项及采集方法

Table 3 Data collection items and collection methods of TAV gas diffusion furnace

数据项分类 采集项(需求)采集方法开关机状态通过功率变化,编写逻辑I 类是否运行是否待机电负荷功率 通过功率检测模块和电流互感器测量显示设备功耗气体压力(设定值)II 类真空度(设定值)加热炉内部过热(设定值)温度设定值III 类从设备交换机接入网线,易控天地通过访问设备WINCC OPC 服务器,采集相应参数气体压力(采集值)真空度(采集值)冷却水温参数温度采集值IV 类加热炉内部过热(报警信息)各部件状态(机械泵、罗茨泵、气阀、水阀、炉门状态等)故障号从工控机上能采集到个别故障信息故障内容

在整个实施过程中,将3D Max、LightWave 等制作的3D 标准模型文件导入到易控天地信息化软件平台中,对3D 模型或者3D 对象进行分组,将其关联到工程中的相关变量,实现工程运行时的动画效果,通过这样的方式,搭建起虚拟环境下的设备运动仿真,实现人机交互的现场实时状态监控。通过三维可视化监控页面,能够对整个车间的设备状态(开机、关机、故障等)、关键的工艺参数(气体扩散炉温度、气压、真空度等)进行实时监控,当设备出现故障时,该设备颜色变化/闪烁,屏幕窗口中会显示与该故障对应的相关内容。用户可以通过鼠标、键盘等外设进行漫游浏览操作。系统界面如图7所示。

图7 数字孪生技术的应用

Fig.7 Application of DT technology

结合金属件热加工车间异构设备的特点和具体需求,进行数字化车间异构设备数据源集成设计,达到实时感知制造现场状态的目的,从而实现精细化的车间管理。本文研究并实施的多类设备入网和数据源采集解决方案可以用于有数控设备、PLC设备等,以及非自动化设备的入网和数据采集分析等。

随着《中国制造2025》规划的实施,将深度推进智能制造技术的研发和应用,本文开拓了车间和生产线上实施智能制造技术的新途径,所提出的数字化车间异构设备数据源集成方法在异构车间的制造过程管控中具有较高的推广价值。

[1]王松波.基于BS 结构与CS 结构结合的新结构开发应用系统[J].广西轻工业,2008,24(5): 64–65,50.

WANG Songbo.New structure development and application system based on the combination of BS structure and CS structure[J].Guangxi Journal of Light Industry,2008,24(5): 64–65,50.

[2]李云云.浅析B/S 和C/S 体系结构[J].科学之友,2011(1): 6–8.

LI Yunyun.Discussion on the architecture of B/S and C/S[J].Friend of Science Amateurs,2011(1): 6–8.

[3]唐云善,杨志.一种高效的大数据实时性解决方案[J].计算机与数字工程,2014,42(4): 678–684.

TANG Yunshan,YANG Zhi.An effecient real-time solution of big data[J].Computer&Digital Engineering,2014,42(4): 678–684.

[4]李娜,王维哲.基于CORBA 的异构数据库访问中间件的研究与实现[J].计算机应用与软件,2010,27(5): 162–164.

LI Na,WANG Weizhe.On CORBA-based access middleware of heterogeneous database and its implementation[J].Computer Applications and Software,2010,27(5): 162–164.

[5]陈静云.车间物联网数据采集关键技术研究[D].南京: 南京航空航天大学,2014.

CHEN Jingyun.The key technology research of data collection for workshop based on internet of things[D].Nanjing: Nanjing University of Aeronautics and Astronautics,2014.

[6]ZHU Y C,AN L,LIU S X.Data updating and query in real-time data warehouse system[C]//Proceedings of 2008 International Conference on Computer Science and Software Engineering.Piscataway: IEEE,2008: 1295–1297.

[7]DIAMANTINI C,POTENA D,CELLINI J.UDDI registry for knowledge discovery in databases services[C]//2007 International Symposium on Collaborative Technologies and Systems.Piscataway: IEEE,2007: 321–328.

[8]马振翔.以三层BS 和CS 结构为基础的考勤管理系统设计探讨[J].电子测试,2017(16): 63–64.

MA Zhenxiang.Design of attendance management system based on three layer BS and CS structure[J].Electronic Test,2017(16): 63–64.

[9]廖俊.基于B/S 模式的远程监控系统的研究及软件实现[D].成都: 西南交通大学,2006.

LIAO Jun.Research and soft realization of remote monitoring and controlling system based on B/S mode[D].Chengdu: Southwest Jiaotong University,2006.

[10]胡家芬.Swing 可视化组件多线程操作机制研究[J].电脑知识与技术,2012,8(31): 7481–7482.

HU Jiafen.Study on the multi-thread mechanism of swing graphic user interface[J].Computer Knowledge and Technology,2012,8(31): 7481–7482.

Research and Application of Key Technologies of Heterogeneous Equipment Data Source Integration in Digital Workshop

LI Ming,ZHANG Yunzhi,GUAN Dali,et al.Research and application of key technologies of heterogeneous equipment data source integration in digital workshop[J].Aeronautical Manufacturing Technology,2022,65(7): 38–43,53.