现代装备制造业的快速发展对机械高端装备构件的综合性能提出了更高的要求,由于机械构件长期服役于各种苛刻和复杂的服役环境中,不可避免会因腐蚀、磨损、疲劳等因素而发生表面损伤,从而影响装备运行的可靠性。由于多数高端装备构件结构复杂,制造成本高,因此,如何进一步提升装备构件的表面性能,延长其服役期限,是科研工作者面临的共同问题。关键构件的表面改性成为高端机械装备可靠应用的核心技术[1]。

涂层技术作为表面改性技术的重要支撑技术之一,自20世纪60~70年代问世以来,因其能用极少涂层材料赋予零构件表面卓越性能的优点而得到广泛关注,目前在航空航天、石油化工、交通运输等领域的防磨抗蚀方面获得了较好的应用,成为延长高端装备构件使役寿命的重要方法[2–3]。然而,随着复杂工况条件对现代机械装备要求的不断提高,涂层技术仍面临着提高涂层综合性能的巨大挑战[4]:由于涂层与基体之间存在化学及原子结构、弹性模量、硬度、热膨胀系数等物理机械性能上的差异,使得涂层与基体之间的结合受限,导致涂层发生过早失效;且传统涂层构件表面的高摩擦系数会影响装备运行的稳定性,从而限制了涂层在高速、重载等环境中的应用。

为应对这些挑战,研究者们致力于从涂层自身角度出发来改善涂层的可靠性和耐久性,主要包括沉积参数优化、涂层材料改性、涂层结构设计以及新涂层材料研发等[5–7]。虽然这些措施能够不同程度地改善涂层的力学、耐磨、防腐及黏附等性能,但从实际应用的角度考虑,目前涂层制备工艺已相对完善,通过调整涂层沉积工艺进一步改善涂层性能的效果有限;另外,涂层工艺调控方法还存在处理周期长、难以实现技术统一化等问题。由于涂层和基体属于层状复合体系,因此,基体的力学性能和膜–基界面处的梯度性能对涂层性能的影响也不容忽视。源自于仿生摩擦学领域的表面织构化技术是一种能够通过改变基材表面的几何结构来改善零构件表面行为的改性手段,其在发动机气缸、机械密封、人工关节、轴承、磁存储介质等产品上的应用表明了在改善基体表面润滑状态方面的有效作用[8]。为此,有学者提出基体织构化与涂层沉积相结合的思路,利用两者的协同改性作用控制涂层在基体表面的沉积行为,从而优化涂层的表界面性能。虽然目前的研究还不够系统,但其研究结果均证明了基体表面织构化技术提高涂层综合性能的可行性[9]。

基于上述问题,本文总结了基体表面织构化的现有技术、优缺点、关键参数设计及应用,综述了基体表面织构化与涂层协同作用的国内外研究进展,并阐述了基体表面织构化对涂层表面性能和界面性能的影响机制,以期为进一步提高织构化涂层的综合性能提供借鉴与指导。

1 表面织构化

织构源于自然界动植物表面形成的拓扑结构,这些结构表现出优异的减摩、减阻、润滑、防污等特性。基于此,研究者通过研发各种织构化技术在零构件表面制备一系列规则且具有一定尺寸和分布的微结构,合理的表面织构设计已被证明具有改善材料摩擦学及生物学性能的能力[10]。

1.1 表面织构化加工方法

为了满足不同领域和行业的需求,国内外研究者们致力于开发各种表面织构制备方法和装备。目前常用的表面织构制备方法主要包括激光加工、聚焦离子束加工、光刻加工、电火花加工、化学沉积法、机械加工法等[11]。

1.1.1 激光加工

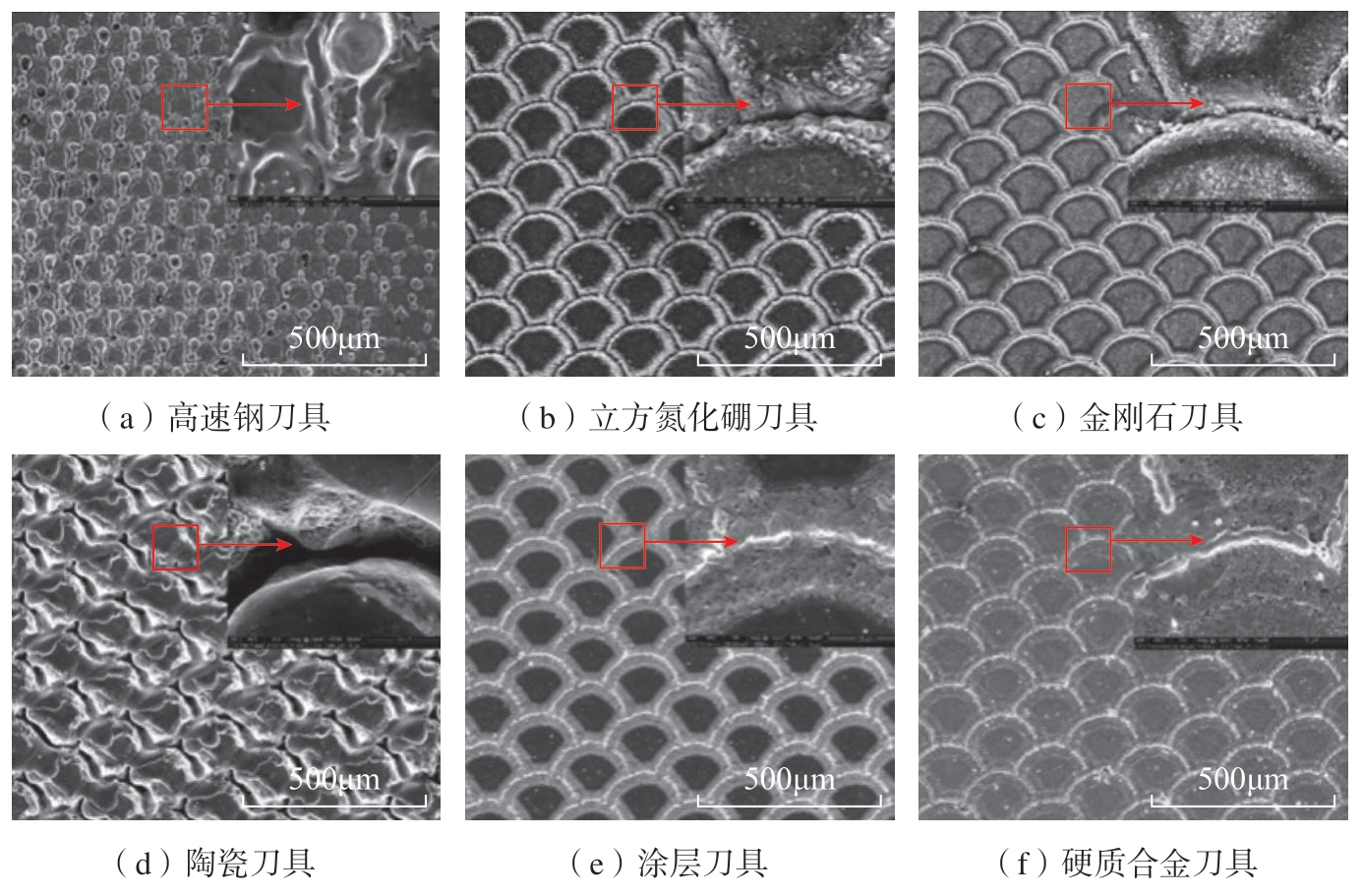

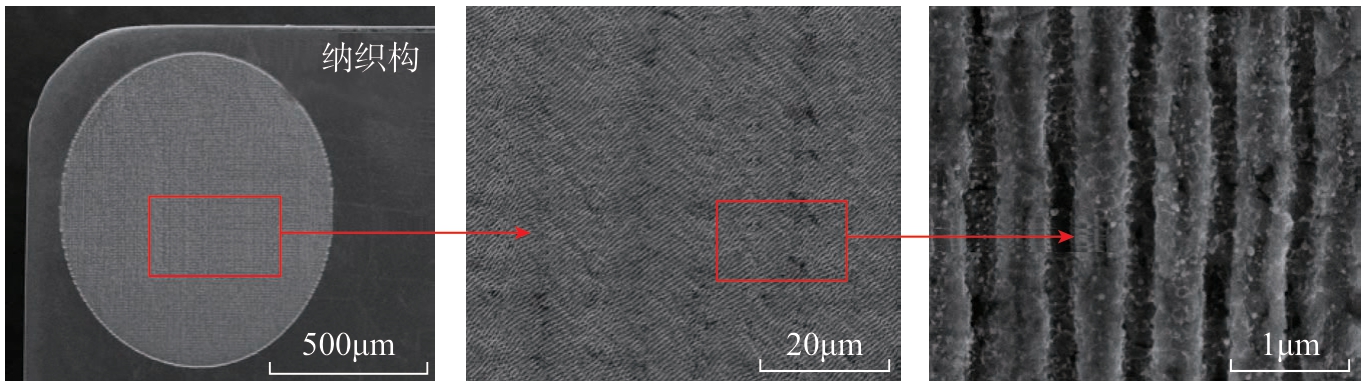

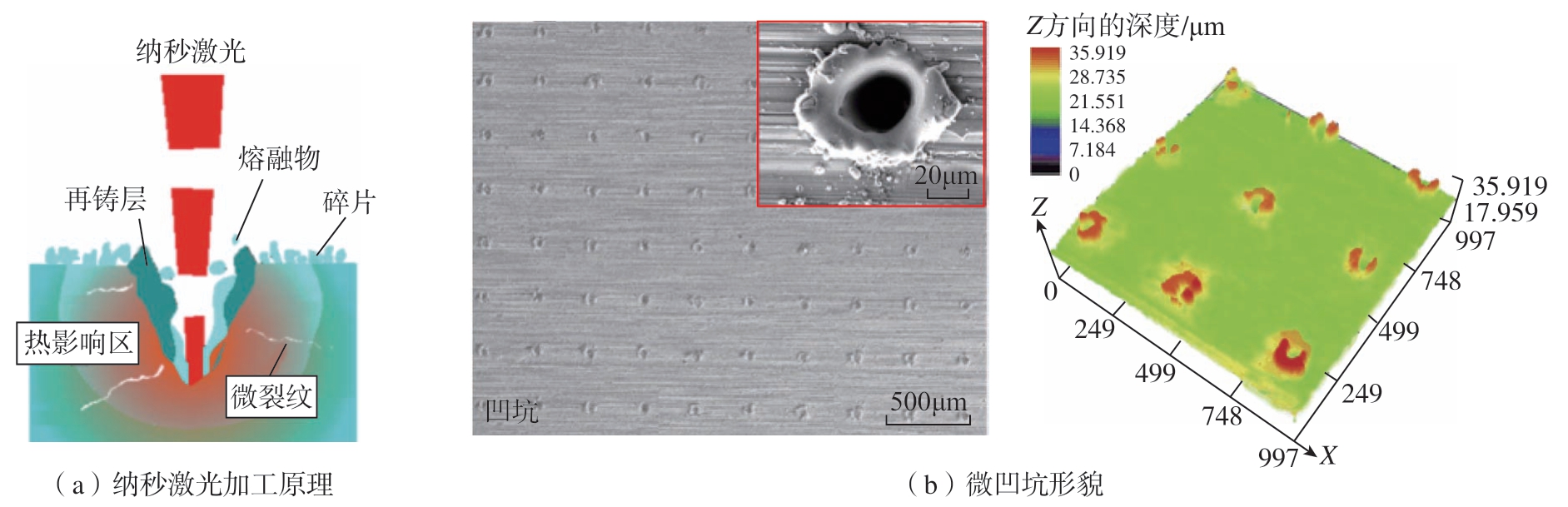

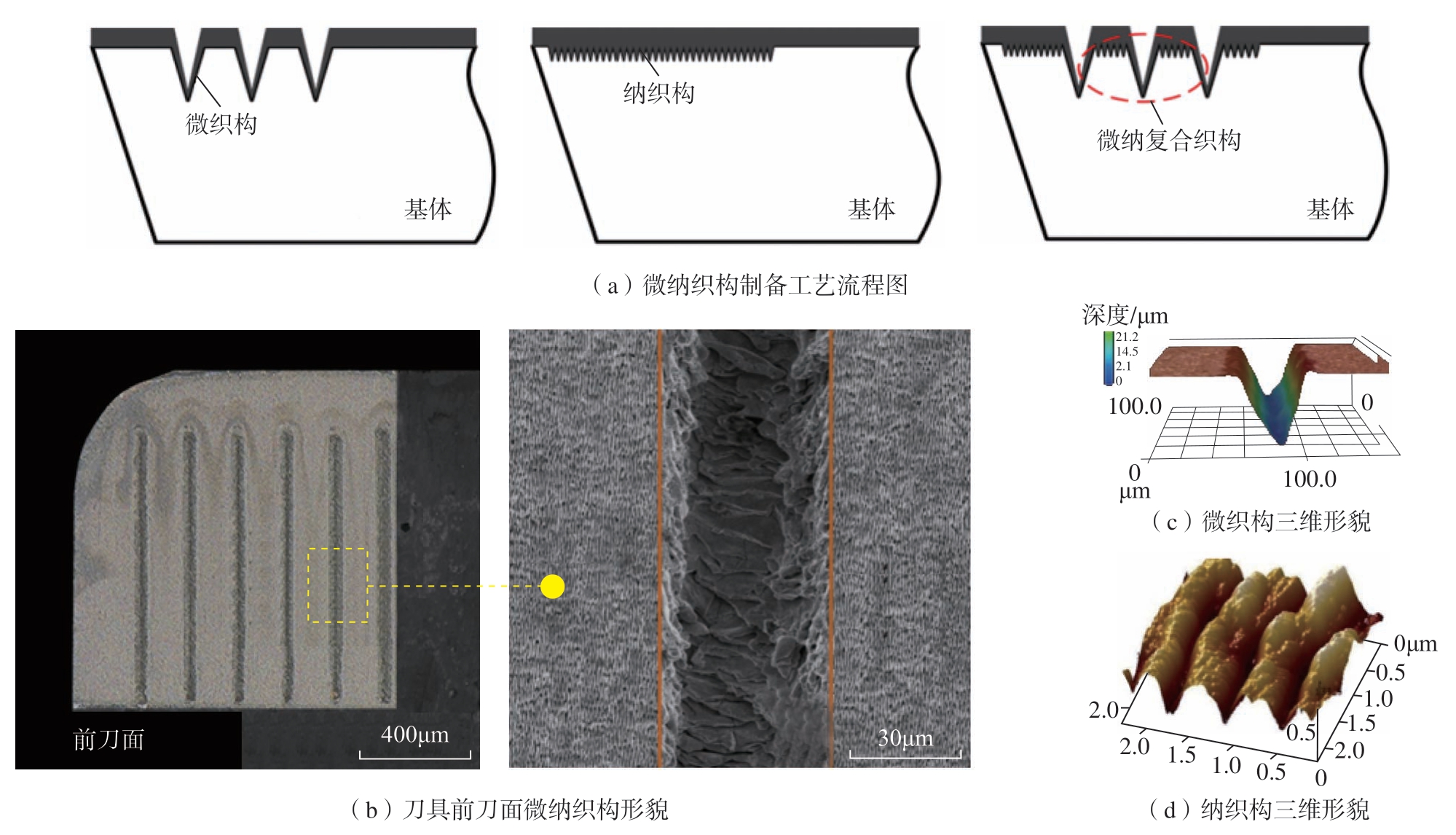

激光加工是目前应用最为广泛的表面微纳织构加工技术,具有工艺简单、重复性高、可控性好、环保等优点。其工作原理是利用高能量激光束辐照基材表面,使表层材料进行快速的融化、气化,从而实现表面微结构的加工。目前,激光织构化在控制润湿性、降低磨损、提高切削性能等方面得到了较好的应用[12–13]。图1所示为利用纳秒激光器在不同刀具表面加工的鱼鳞状微织构,图2所示为利用飞秒激光器在硬质合金刀具前刀面加工的纳织构形貌,这些织构的存在能够有效改善刀–屑接触界面在切削过程中的润滑和摩擦状态。然而,伴随着高能量激光脉冲带来的热效应,纳秒激光加工存在一些不可避免的问题,如产生热影响区、熔渣堆积及微裂纹等,这种缺陷尤其体现在熔点低、硬度小的塑性金属材料上(图3)[14]。因此,在织构化加工后,往往需要对基体表面进行研磨、抛光处理。此外,飞秒激光虽然几乎不受热的影响,但其加工成本高、效率低。

图1 纳秒激光器在不同刀具表面加工的鱼鳞状微结构

Fig.1 Fish-scale microstructures fabricated by nanosecond laser on different tool surfaces

图2 飞秒激光器在硬质合金前刀面加工的纳织构

Fig.2 Nano-texture on rake face of cemented carbide fabricated by femtosecond laser

图3 纳秒激光加工原理和纳秒激光器在钢基体表面加工的微凹坑[14]

Fig.3 Nanosecond laser processing principle and micro-pits machined by nanosecond laser on the steel surface[14]

1.1.2 电火花加工

电火花加工属于非接触式织构化加工方法,其去除机理为通过脉冲火花放电产生的高温和电腐蚀现象来实现的。借助该技术可以实现难以利用传统机械方法加工的高熔点硬脆材料 (如硬质合金、立方氮化硼(PCBN)等)表面织构的制备,还适用于各种深孔、复杂形状及曲面的制备。图4为利用电火花加工的立方氮化硼刀具表面微织构形貌[15]。目前关于电火花微织构的研究主要聚焦在微织构刀具和具有各种孔或腔的模具等方面,吴泽[16]和宋文龙[17]等证明了电火花微织构刀具对切削性能的改善作用。然而,电火花加工要求工件具有导电性,且加工后表面有一定深度的影响层。

图4 电火花加工方法在刀具前刀面制备的微织构[15]

Fig.4 Micro-texture prepared by EDM method on the tool rake face[15]

1.1.3 光刻加工

光刻加工技术是基于光刻胶感光后特性改变原理制备织构的加工方法。首先将光刻掩膜版的图案准确地复制在光刻胶上,然后以光刻胶为掩膜保护,选择性地加工掩膜层,最终获得相应的表面结构[18]。相对于其他织构化制备方法,光刻加工技术具有设备简单、易操作、无制造缺陷等优点。目前光刻技术多用于半导体元器件、集成电路等微机械和微机电系统制造中。然而光刻加工技术存在流程复杂、成本高等缺点。1.1.4 聚焦离子束加工

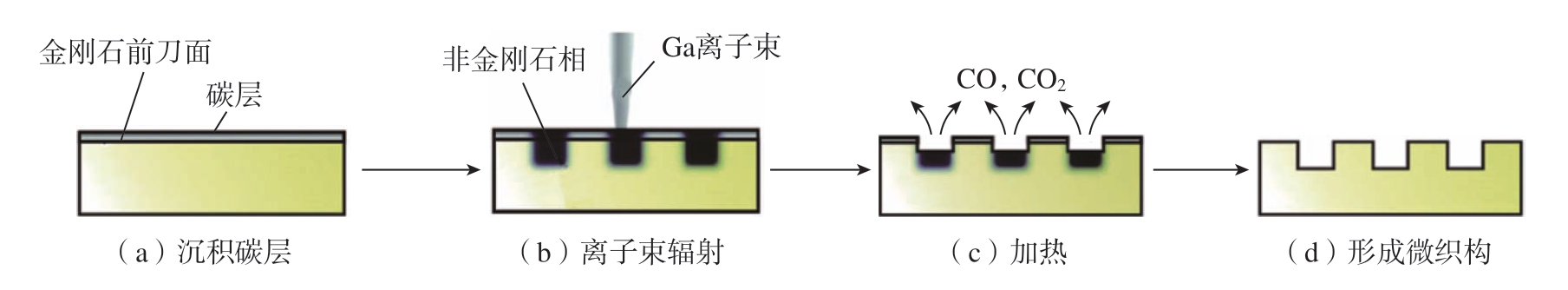

聚焦离子束技术是将离子束聚焦至亚微米甚至纳米尺度,并通过控制离子束运动实现纳米尺度精细图案检测和分析的无掩模加工技术。由于离子束波长较短且能量密度较大,能够直接制造特征尺寸小于1μm的结构,这在高精度微纳织构表面的制备中引起了极大的关注。目前,聚焦离子束加工已广泛应用于微型刀具、光电子器件以及纳米生物器件等方面。图5显示了采用聚焦离子束加工方法在刀具表面制备微织构的流程示意图[19]。

图5 聚焦离子束在金刚石刀具表面加工微织构的流程示意图[19]

Fig.5 Schematic diagram of preparing micro-textures on the diamond tool surfaces by focused ion beam[19]

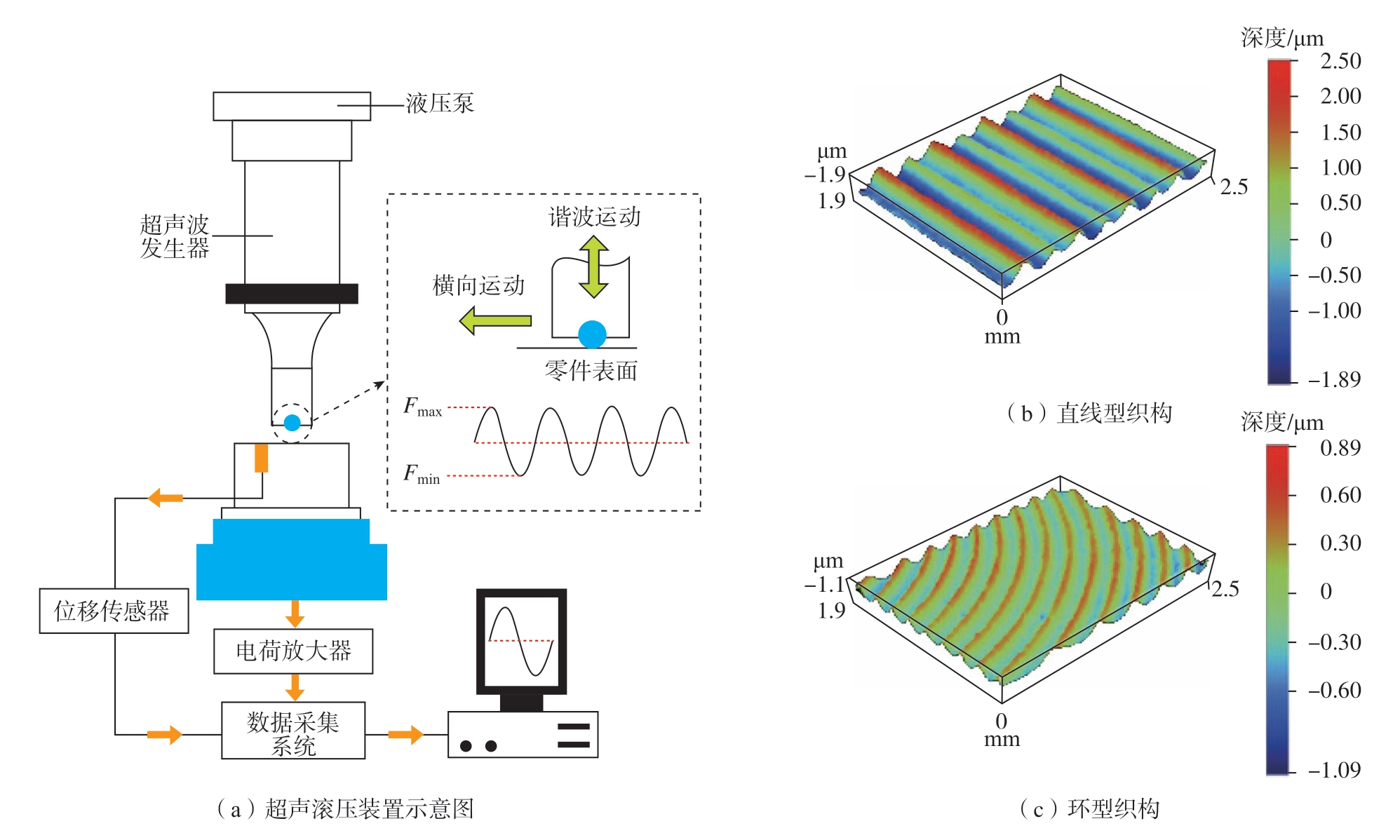

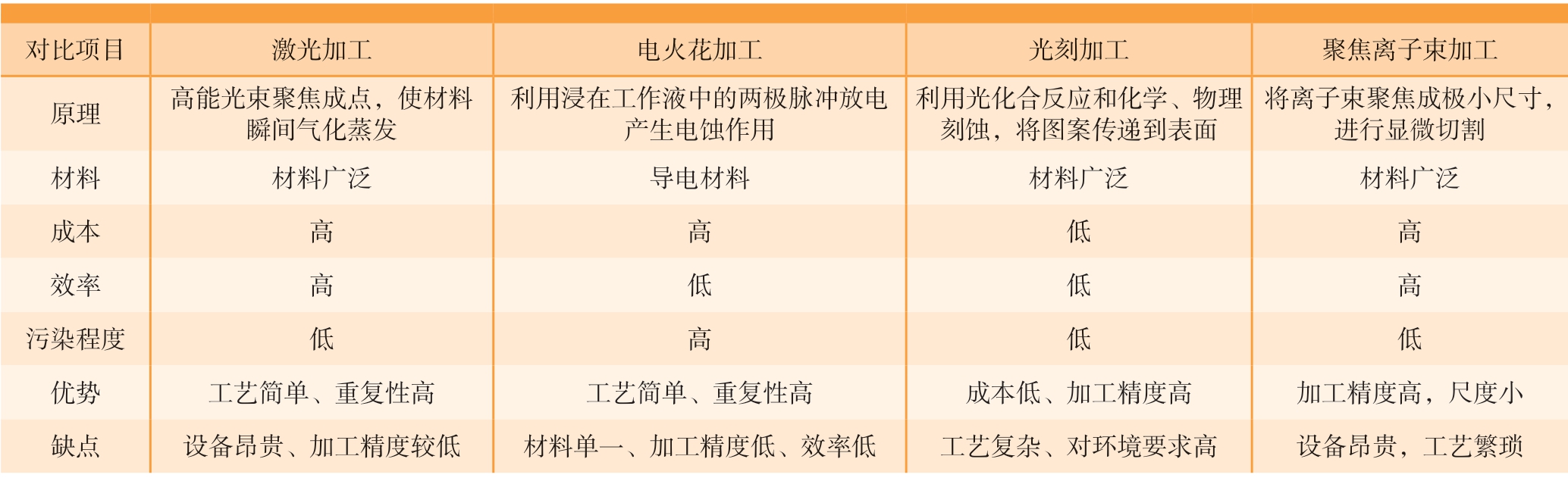

综上所述,不同的表面织构化技术具有各自的加工特点,表1给出了几种典型表面织构化制备技术的适用条件及优缺点[20]。虽然已经取得了大量研究进展,但随着微纳技术的快速发展,寻求低成本、高效率、高精度的织构化制造方法仍是表面织构制备领域所面临的迫切需求。近几年涌现出了一系列新开发的表面织构制备手段,包括振动辅助微切削[21]、超声波振动辅助加工[22]、电流体喷射沉积[23]、激光冲击[24]等。图6和7所示分别为本课题组利用超声滚压设备在钢基体表面加工的微织构和采用电流体喷射沉积所制备的锆钛酸铅微阵列。

图6 超声滚压加工的表面微织构

Fig.6 Surface micro-textures machined by ultrasonic surface rolling treatment

图7 电流体喷射沉积制备的锆钛酸铅微阵列

Fig.7 Lead zirconate titanate micro-arrays fabricated by electrohydrodynamic atomization

表1 几种常用表面织构化工艺比较

Table 1 Comparison of commonly used surface texturing processes

对比项目 激光加工 电火花加工 光刻加工 聚焦离子束加工原理 高能光束聚焦成点,使材料瞬间气化蒸发将离子束聚焦成极小尺寸,进行显微切割材料 材料广泛 导电材料 材料广泛 材料广泛成本 高 高 低 高效率 高 低 低 高污染程度 低 高 低 低优势 工艺简单、重复性高 工艺简单、重复性高 成本低、加工精度高 加工精度高,尺度小缺点 设备昂贵、加工精度较低 材料单一、加工精度低、效率低 工艺复杂、对环境要求高 设备昂贵,工艺繁琐利用浸在工作液中的两极脉冲放电产生电蚀作用利用光化合反应和化学、物理刻蚀,将图案传递到表面

1.2 表面织构参数设计

表面织构的关键参数包括织构形状、分布位置、几何参数(深度、宽度、面密度)、组合形式等。目前,表面织构参数的设计并未形成统一的体系。许多研究表明,只有具有合适参数的表面织构才能发挥其最优的表面改性作用[25]。

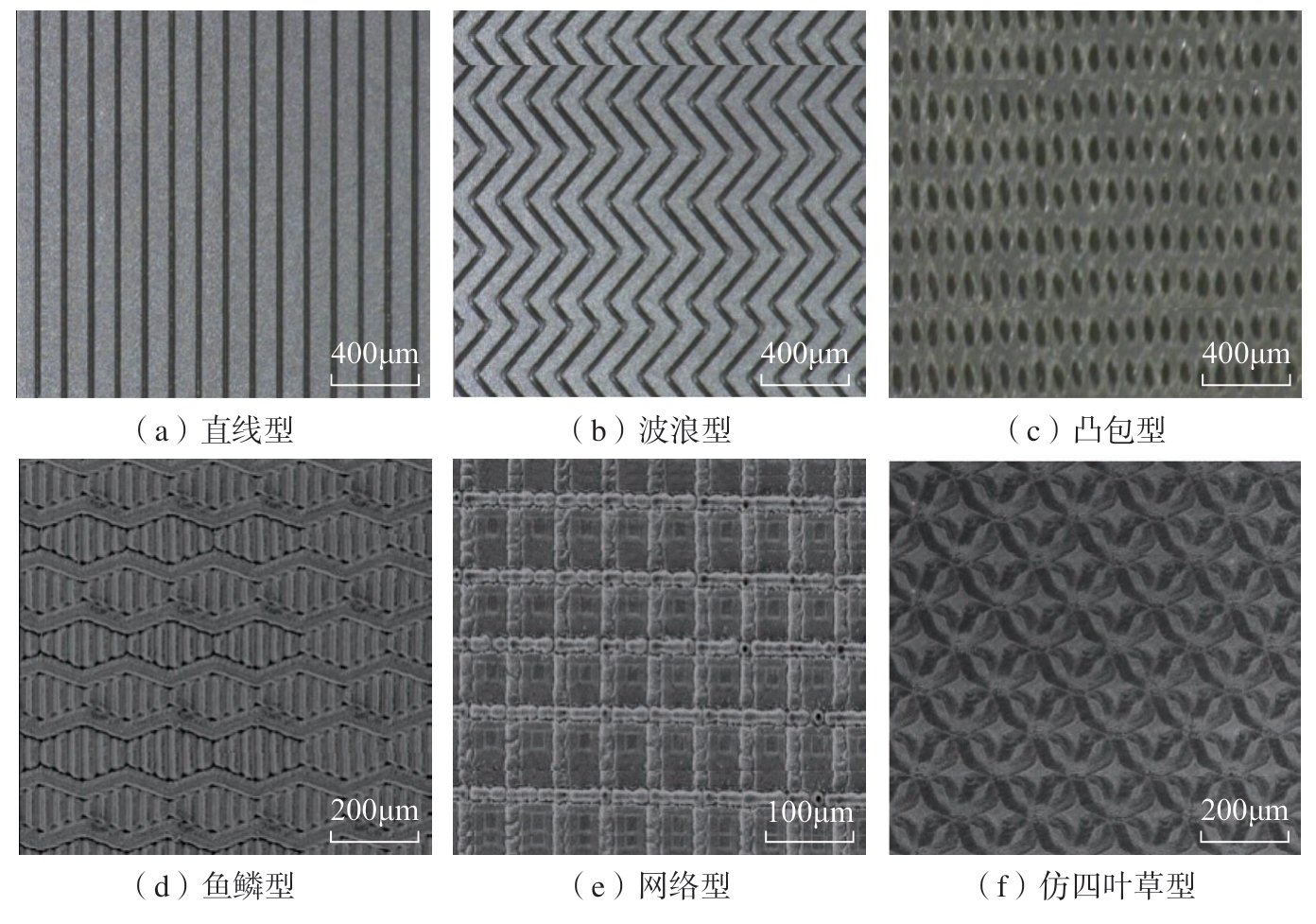

表面织构的形状大多是基于自然界中动植物的独特构造而设计的[26],如凹坑型、凸起型、沟槽型等基础形状和仿鲨鱼皮织构、仿荷叶织构、仿四叶草织构等仿生形状。图8为利用激光加工技术在硬质合金基体表面加工的不同形状微织构形貌。王再宙等[27]采用激光加工技术在基材表面分别制备了不同的仿生微结构(凹坑、凸包、波纹、鳞片),并指出鳞片型微织构表面具有最佳的抵抗摩擦和磨损的能力。此外,国内外学者们开展了大量的织构几何参数和分布位置优化研究,于如飞等[28]分析了不同织构分布位置对径向轴承流体动压润滑特性的影响,结果表明,当织构分布在压力下降区和最大压力附近时,能够有效地改变轴承油膜压力的分布情况。Wakuda 等[29]在基材表面加工了不同面密度和直径的微坑织构,发现只有当表面赫兹接触宽度小于微凹坑直径时,微坑织构才会起到改善材料表面摩擦性能的作用。

图8 硬质合金基体表面不同形状的微织构形貌

Fig.8 Micro-texture morphologies of different shapes on cemented carbide surfaces

此外,纳米技术的快速发展使制造技术进入了更小的尺度,有学者们提出将不同尺度的织构进行组合,制备多尺度微纳复合织构的思路,以期能够进一步发挥表面织构的优异特性,提高零构件的表面性能。图9为利用飞秒激光加工和纳秒激光加工在刀具前刀面制备的微纳复合织构,结果表明,相比于单一尺度的织构化刀具来说,微纳复合织构能够进一步提高刀具的切削性能,这主要归因于微织构和纳织构的协同作用。此外,不同形状、几何参数、分布位置的随机组合也被证明对于表面织构的服役性能有显著影响。弯艳玲等[30]在铝合金表面构筑了沟槽–凹坑型复合微织构,并研究了复合织构对防覆冰性能的影响,结果表明,复合微织构延缓了水滴在铝合金表面的结冰时间,显著增强了材料表面的疏水性。

图9 硬质合金刀具前刀面的微纳复合织构

Fig.9 Micro-nano composite textures on the rake face of carbide tool

1.3 表面织构的应用

表面织构技术涉及机械制造、医学、微纳机电系统(MEMS/NEMS)、新能源产业等领域,在轴承、发动机气缸、机械密封、刀具、人工关节、磁存储介质等产品的应用上展现出了良好的效果,能够有效改善零构件表面的耐磨性、润湿性、减阻性、黏附性等性能。

在提高耐磨性方面,Stephens等[31]通过LIGA 技术在轴承表面加工了凸台微织构,结果表明,织构化处理后的轴承表面摩擦系数显著降低。Yue 等[32]在上下导轨的接触面上制作不同方向的微沟槽,并与微织构化导轨作为对照组来评估其摩擦学性能,结果表明,微织构能够在不同程度上改善导轨的摩擦性能。本课题组多年来致力于微织构化刀具的研究开发及其减、抗磨机理研究,并取得了大量的研究成果,结果证明,合理的微织构具有提高刀具性能的作用[33]。

在改善润滑性方面,符永宏等[34]构建了规则微观几何形貌条件下的缸套内表面润滑模型,并初步设计和优化了织构的几何参数,发现即使在对磨副的表面加工单一的凹坑织构,缸套表面也能保持较好的流体动压效果。杨厚廷等[35]分析了织构化人工膝关节的流体动力润滑效应,结果表明一定尺寸参数范围内的织构化加工有利于改善人工膝关节的润滑性能。

在增强生物兼容性方面,蔡芸等[36]在血管支架内表面制备了不同织构参数的仿生织构,发现织构化血管内的血流特性有了很大改善。Hen 等[37]采用激光加工技术在钛合金表面制备了两种方向的微沟槽(横向和纵向),结果表明,细胞更容易附着在横向微沟槽上,这证明了合理的织构化预处理明显改善了细胞与钛合金基体的兼容性。

在提升黏附性方面,Ranian 等[38]在计算机硬盘的启停区域加工了微凸起或微凹坑织构,研究结果表明,织构化处理显著降低了磁头与磁盘之间的接触面积和吸附力,延长了计算机硬盘的使用寿命。刘舒鹏[39]为了改善微纳机械器件的黏着、摩擦和磨损问题,利用等离子刻蚀技术和光刻技术在单晶硅表面上成功构筑了柱状微织构,结果表明,微织构具有明显的减黏作用,并且微织构还降低了探针与单晶硅表面之间的摩擦力。

此外,表面织构还在减少噪音污染[40]、改善表面光学特性[41]、降低空气阻力[42]等方面起到有效的作用,可以看出,表面织构技术在改善零构件表面性能方面具有广阔的应用空间。

2 基体表面织构化与涂层协同作用的研究现状

随着对表面织构与表面涂层技术研究的深入,两者的协同改性作用得到了学者们的广泛关注。通过众多的试验研究发现,将微/纳织构与涂层相结合可以获得更优的材料摩擦学性能,不仅体现在可以提高涂层表面的抗黏结磨损性能,还能增强涂层在基体表面的附着力[43]。

2.1 表面织构与硬涂层的应用

硬涂层通常具有高红硬性和良好的耐磨性,目前主要用作硬质合金、高速钢、陶瓷等刀具表面的涂层,以提高刀具表面硬度,延长服役期限。然而,传统硬质涂层刀具在实际使用过程中存在明显缺陷:如刀–屑接触区摩擦系数较大,刀具磨损严重,膜–基界面结合强度低等。基于此,部分学者提出将刀具基体表面进行织构化预处理后再沉积涂层的思路,以期增强涂层刀具的切削性能。

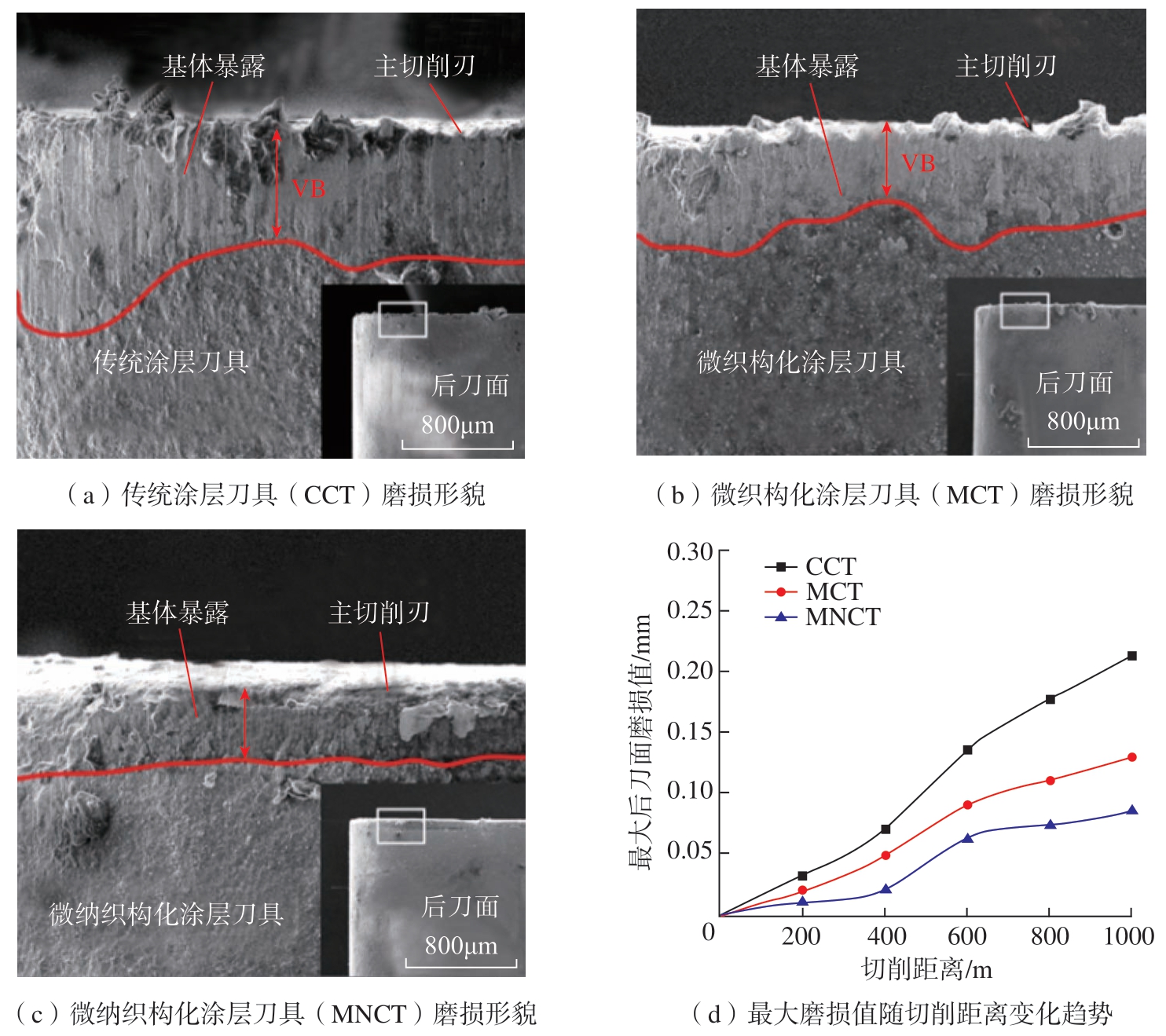

本课题组提出了基体表面织构化涂层刀具的新概念,并成功设计和制备了织构化TiAlN 涂层刀具、织构化AlCrN 涂层刀具等,切削试验结果表明,织构化预处理能够明显提升硬涂层刀具的摩擦性能和切削性能,主要表现为切削力、切削温度以及刀–屑间平均摩擦系数降低,刀具磨损程度变得轻微(图10),且工件加工质量得到明显改善[44]。除了提高涂层表面性能外,张翔等[45]还发现基体表面纳织构化处理能显著提高硬涂层与刀具间的黏附力,从而提升涂层刀具的黏附性能。Meng 等[46]利用超声滚压技术在钢基体表面加工了不同间距的微沟槽织构,随后在织构化的表面上沉积了AlTiN 涂层,划痕结果表明,相比于沉积在抛光基体上的涂层试样,沉积在间距为150μm 织构化基体上的涂层试样具有更好的界面结合力,这表明合理的表面织构能够提高膜–基界面结合强度,从而提升涂层界面的黏附性能,并且在油润滑工况下,织构化涂层试样的磨损程度减轻,提高了涂层的抗磨能力。

图10 基体织构化前后TiAlN 涂层刀具的磨损形貌和最大磨损值变化[44]

Fig.10 Wear morphologies and maximun flank wear of TiAlN coated tools before and after substrate texturing[44]

此外,基体表面织构化与硬涂层的协同作用在提高钛合金、铝合金、镍基合金等航空航天材料摩擦性能方面的有效性也得到了认证,徐上等[47]研究了织构化TC11 钛合金表面涂覆TiAlSiN 涂层在脂润滑工况下的摩擦学行为,发现高硬度的涂层能够起到保护钛合金基体的作用,从而减缓磨损,表面织构则能够通过降低摩擦系数来提高TC11钛合金表面的减摩能力。

2.2 表面织构与软涂层的应用

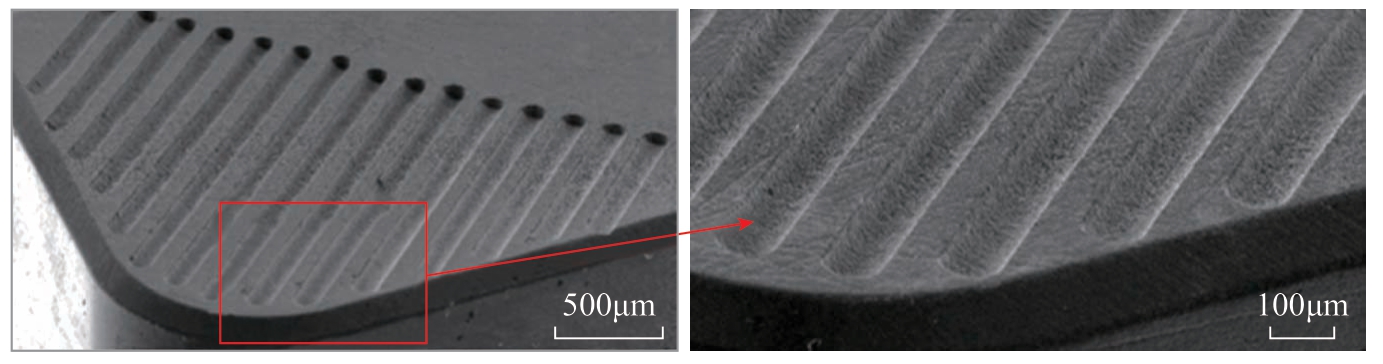

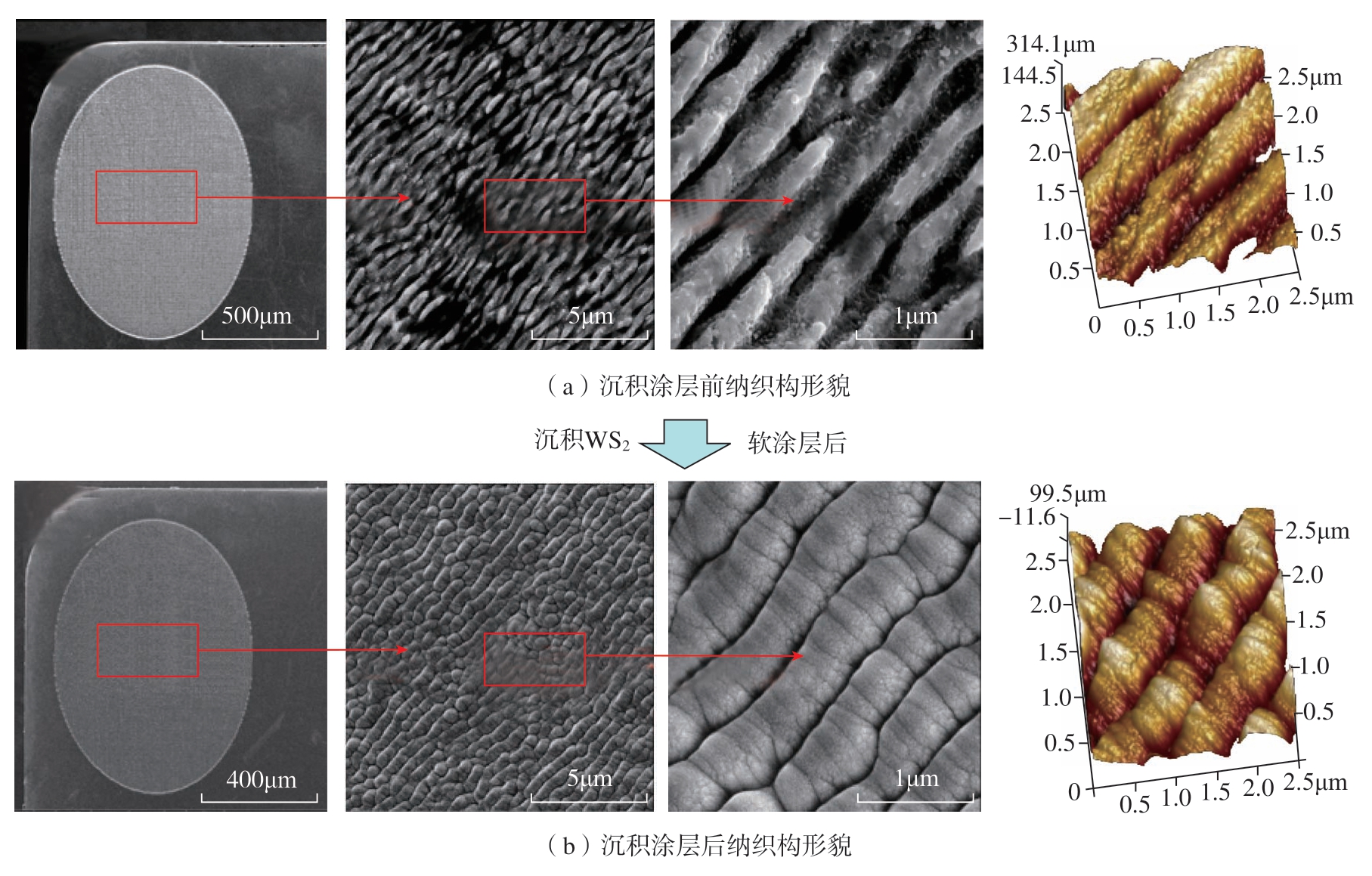

软涂层主要为具有低摩擦系数和低剪切强度的固体润滑材料,如MoS2、WS2、BN 和石墨等。通过在零构件表面涂覆软涂层材料,可以有效地缓和摩擦状态,降低摩擦系数,减少黏结,提高零构件的使用寿命。表面微织构与软涂层的协同作用能够进一步增大软涂层与基体表面的附着面积,增强基体对涂层的机械啮合力。本课题组采用激光织构化技术在刀具前刀面加工了纳米尺度的织构,然后在刀具表面沉积了WS2软涂层,如图11所示,利用该纳织构化软涂层刀具开展了干车削试验,发现基体表面织构化预处理能够显著降低软涂层刀–屑接触界面的摩擦系数,并减轻刀具黏结及磨损[48]。随后还在Al2O3/TiC 陶瓷刀具表面加工了不同几何特征的纳织构,并涂覆了WS2 润滑软涂层,对45#淬火钢干切削的试验结果表明,纳米织构能够很好地吸附表面的WS2润滑涂层,减缓刀具表面磨损,延长刀具使用寿命,并且切削过程振动更小,已加工表面质量更好[49]。

图11 沉积WS2 涂层前后织构化硬质合金刀具前刀面的SEM 形貌[48]

Fig.11 SEM morphologies of rake face for textured cemented carbide tools before and after deposition of WS2 coating[48]

此外,织构化与软涂层的协同作用在航空航天、汽车工程等领域也有所涉及,杨洋等[50]针对航天器滑动电接触部件特殊的真空载流服役要求,研究了条状和网状织构以及各自不同织构密度条件下喷涂NbSe2 涂层的真空载流摩擦学性能,结果表明,与现役的金电镀层相比,优化后的织构表面NbSe2 涂层在真空载流摩擦条件下展现出更加优异的摩擦学和电接触性能,摩擦系数由0.25减小至0.05,且电噪音波动明显改善,由0.05V 降低至0.02V。

3 基体表面织构化对涂层性能的影响机理研究

基体表面织构化改善涂层综合性能的作用机理不仅涉及涂层的表面性能,还包含对膜–基界面效应的影响,主要体现在:产生高柔性基体表面微结构,改善基体表面润湿性和表面能,增加膜–基界面接触面积,提升界面机械锁合程度,诱导涂层应力状态发生改变等。

3.1 织构化对涂层表面性能的影响机理

通常,涂层系统的性能主要由其表面形貌所决定。当涂层的厚度小于基体表面的微织构深度时,基体表面的微织构未被涂层完全覆盖,由基体表面织构引起的表面粗糙度变化势必会对涂层系统的表面性能产生显著影响;而当涂层的厚度大于基体表面的微织构深度时,基体表面的微织构能在最表层涂层磨损掉后参与到界面摩擦运动中,从而进一步延长涂层的服役寿命。基体织构化对涂层表面性能的影响在不同应用领域中表现出不同的改善方式和增益效果。

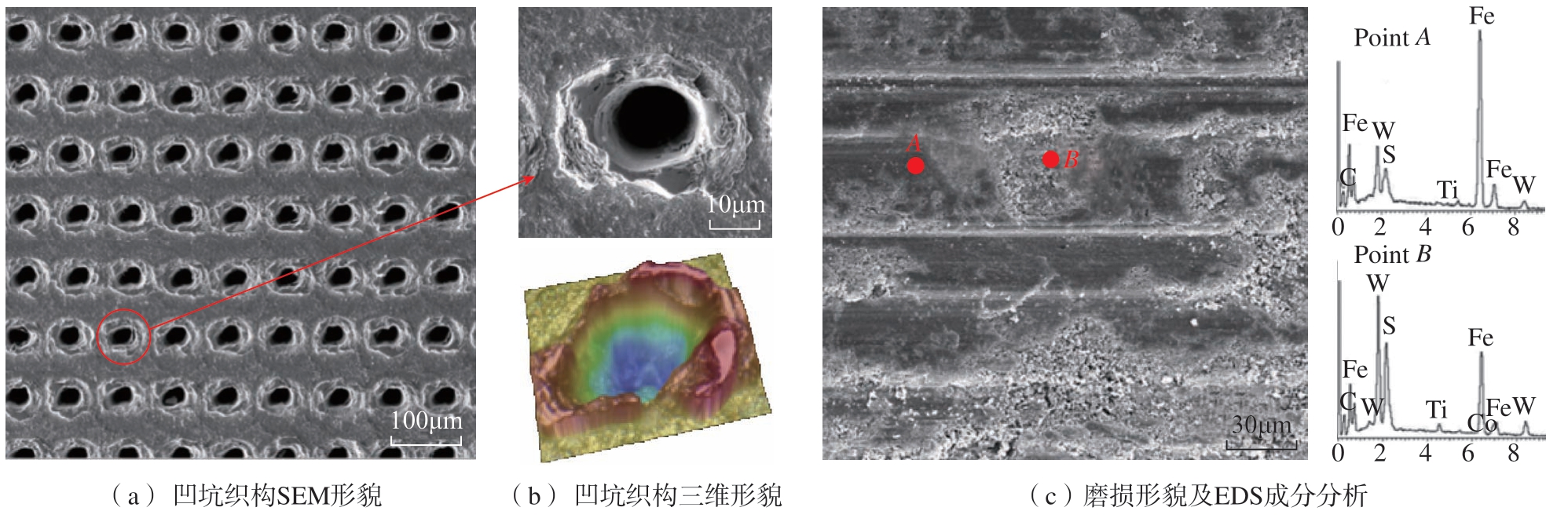

在摩擦磨损领域,织构化涂层表面的作用机理主要与摩擦润滑状态有关。目前主流观点所认同的改善机理主要分为3 类:干摩擦工况下的“储存磨屑理论”、流体润滑工况下的“流体动压效应理论”以及边界润滑工况下的“二次润滑效应”,具体表现为基体表面的微织构能够减少涂层摩擦面积、捕捉储存磨屑、储存润滑剂、放大润滑效果等。本课题组利用激光技术在硬质合金刀具表面加工了凹坑微织构,随后在织构化刀具表面沉积了20μm 厚的WS2 涂层,结果表明,当最表层的WS2 涂层被磨损后,储存在凹坑中的WS2 颗粒可以继续为摩擦界面提供供应,如图12所示[51]。

图12 凹坑织构形貌及沉积WS2 涂层后的微织构的存储作用[51]

Fig.12 Morphologies of pits and storage behavior of micro-textures after depositing WS2 coating[51]

此外,微织构还能捕捉和存储磨屑,防止碎屑颗粒在摩擦界面的聚集,从而减缓了磨粒磨损和黏附磨损,提升了涂层表面的摩擦学性能。Ahmed 等[52]发现不论在低温或高温磨损下,微织构均能够提高a–C:H DLC 涂层的耐磨性,这得益于微织构的存储作用,织构化预处理后的a–C:H DLC 涂层可用作汽车凸轮/挺杆系统的耐磨涂层。

在织构化涂层刀具领域,涂层刀具表面未能被完全覆盖的微织构能够减小刀–屑界面的接触长度,从而显著改善涂层刀具在切削过程中的接触特性和摩擦状态。在液体润滑切削条件下,涂层刀具表面的微织构可以促进切削液的渗入,当切削液渗透或扩散进入到刀具–切屑–工件的相互接触界面时,会形成一层吸附润滑膜,将刀–屑接触面处的摩擦状态转变为边界润滑状态,从而降低涂层刀具的摩擦和磨损;而在干切削状态下,织构化涂层刀具的表面微织构则具有捕捉切削碎屑的作用,微织构可以阻断磨粒在刀具表面的连续滑动,从而将连续磨损转化为分散的局部磨损,Misgra 等[53]证实了基体织构化和涂层刀具的结合能够有效降低切削力和后刀面磨损。符永宏[54]和李玉弟[55]等制备出了激光织构化TiAlN 涂层刀具,并对刀具的系列性能展开了研究,结果发现,织构与涂层的协同作用提高了刀具的切削性能,在相同的切削参数下,织构化涂层刀具的切削力、切削温度以及切屑卷曲性能都优于未织构化涂层刀具,主要原因为微织构能够降低单位切削层的剪切应力和摩擦应力,同时实际刀–屑接触长度的缩短能够减小切屑变形量,而接触面积的减小使产生的摩擦热量也随之减少。

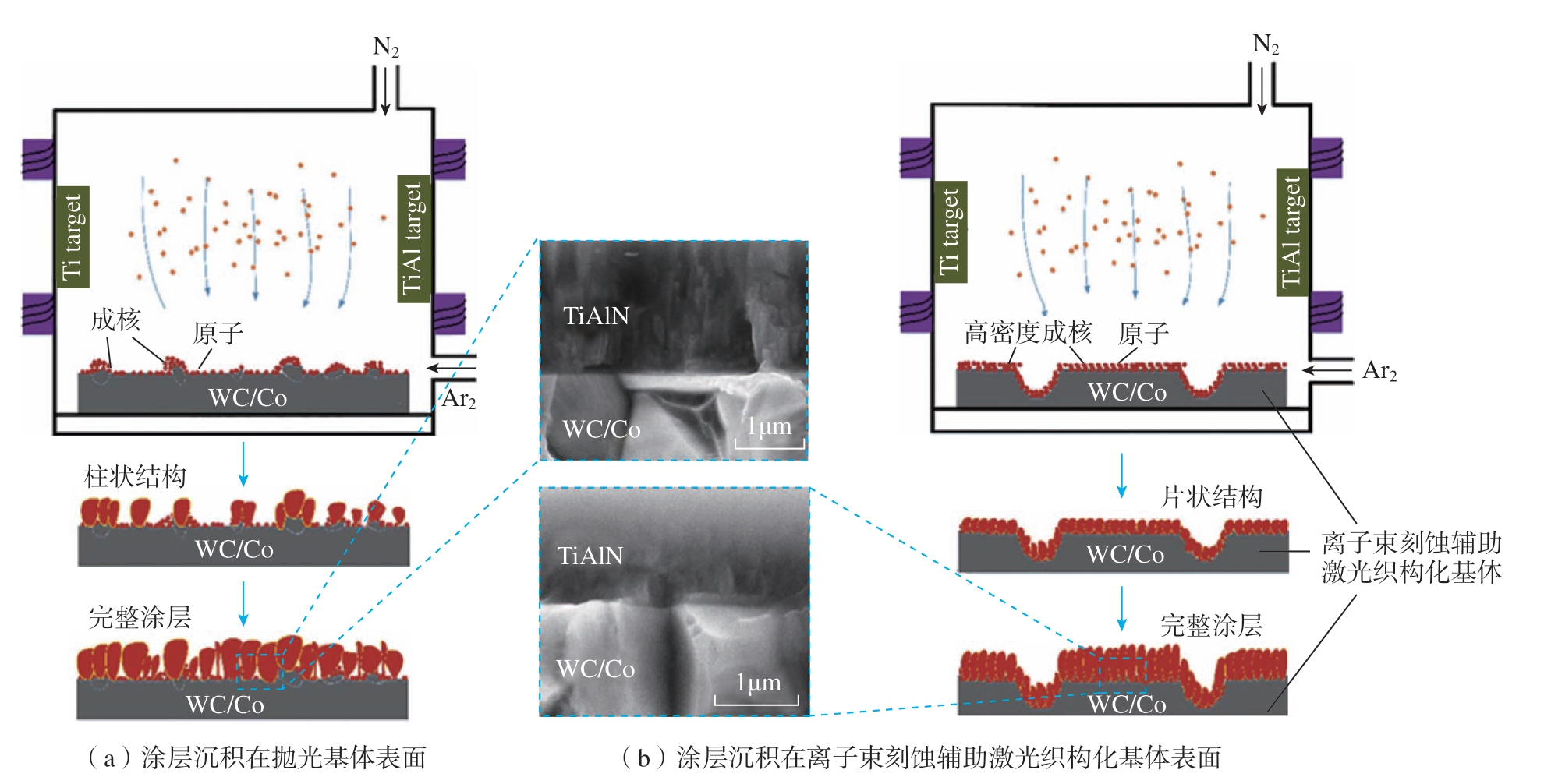

此外,织构化的基体表面还会对涂层的沉积过程产生影响,包括原子生长过程、沉积速率、涂层结构等,进而影响涂层的表面性能。如图13所示,在抛光基体上沉积的TiAlN 涂层表现出典型的柱状结构,而当涂层沉积在离子束刻蚀辅助激光织构化基体上时,由于毛细凝聚吸附的产生,入射原子的吸附能力显著增强,促进了涂层成核,使得涂层呈现出片状结构。划痕试验和摩擦试验结果表明,织构化涂层试样表现出更高的膜–基结合力和更长的磨损寿命[56]。由此可见,织构化基体表面对涂层的黏附作用也会影响涂层的表面性能,当膜–基间的结合强度增大时,涂层从基体剥离所需要的能量就会增大,从而增强了涂层抵抗摩擦磨损的能力,延长了涂层的磨损寿命。

图13 TiAlN 涂层在不同基体上的沉积机制模型示意图[56]

Fig.13 Deposition mechanism model of TiAlN coatings on different substrates[56]

3.2 织构化对涂层界面性能的影响机理

由于涂层与基体之间存在物理力学性能上的错配,使得涂层与基体结合界面处存在明显的性能过渡层。因此,膜–基结合处的界面性能将直接影响涂层的力学行为和服役效果。基体表面织构化对涂层界面性能的影响主要包括界面结合形貌、涂层系统应力状态、表面润湿性和表面能、界面接触比表面积等方面。

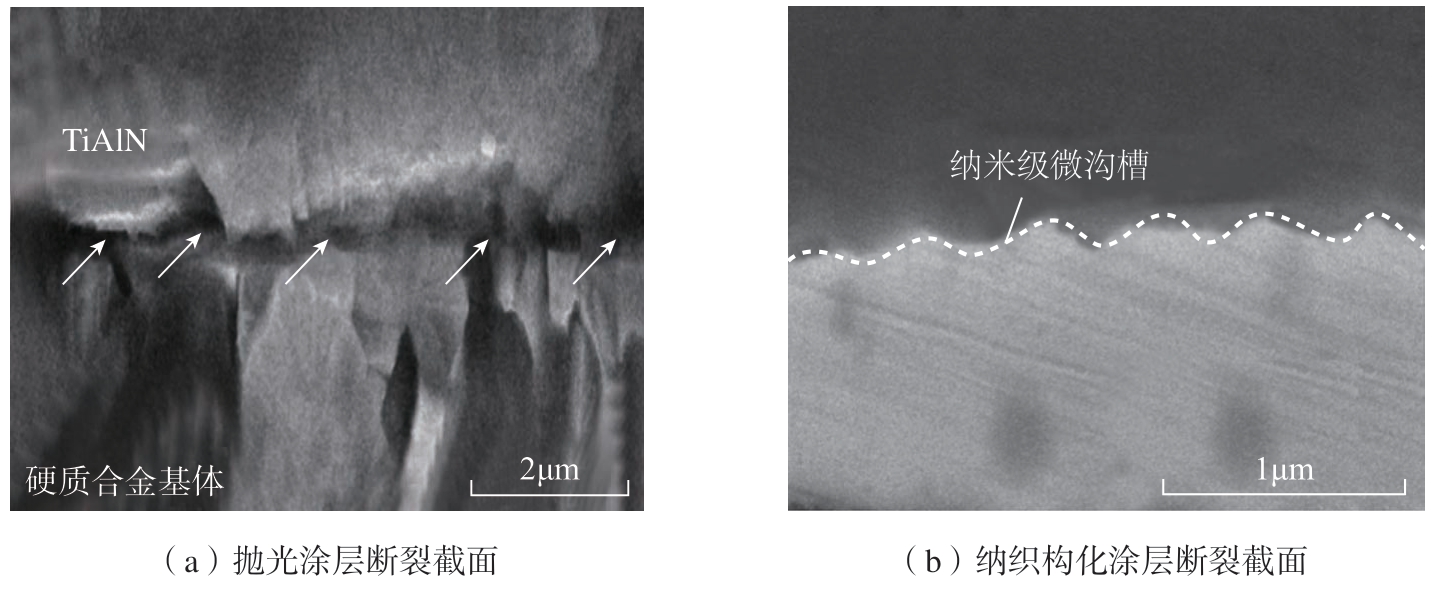

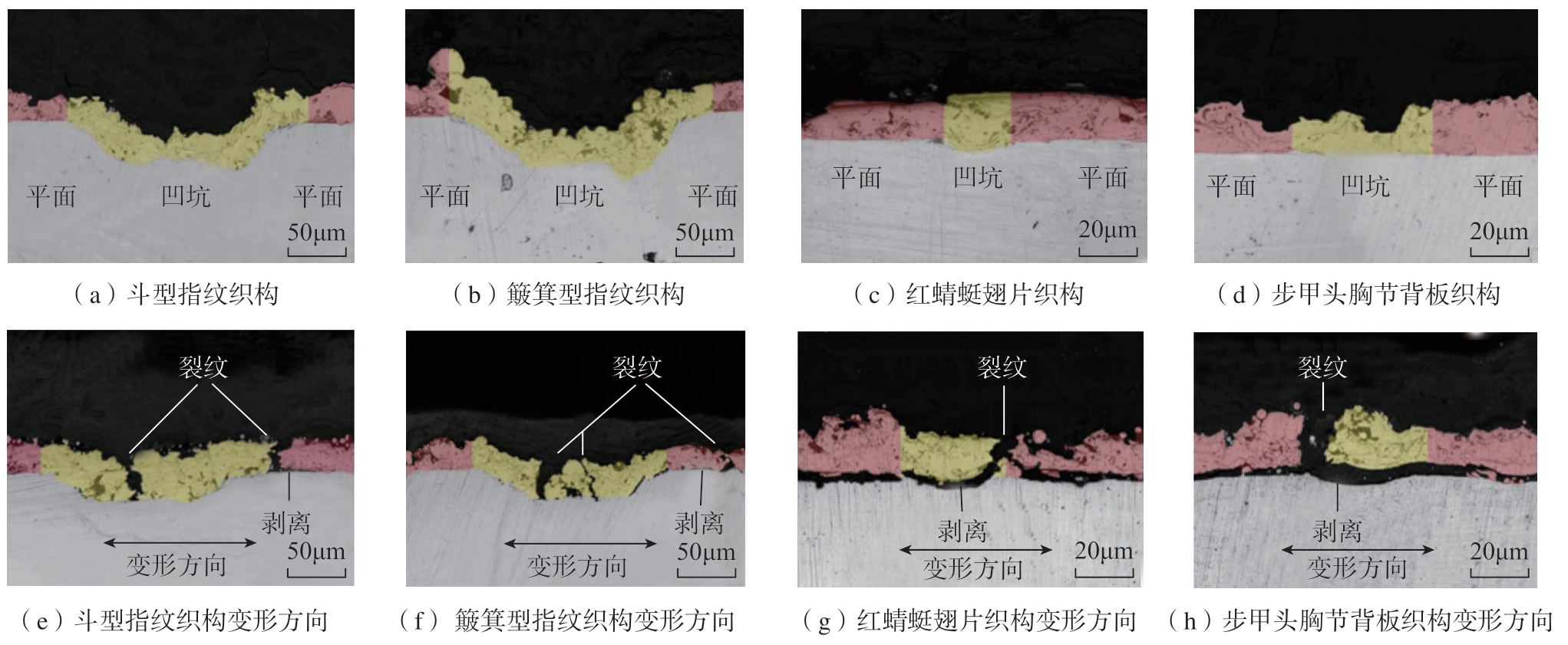

3.2.1 界面结合形貌

基体表面织构化能够增大膜–基界面接触面积,使涂层原子具有更大的迁移率,还可以形成机械嵌合界面。Zhang 等[57]研究了激光微纳复合织构对TiAlN 涂层附着力的影响,如图14所示,可以发现未织构化涂层界面处存在微裂纹,而织构化涂层的结合界面结构紧凑,形成了机械啮合结构,增加了裂纹扩展所需的能量,提高了膜–基界面结合强度。王雷[58]研究了热喷涂涂层在不同类型织构化基体表面的涂层界面结合情况(图15),发现拉伸变形测试后,图15(e)和(f)中平坦区域的界面处仅发生了轻微界面脱黏,而图15(g)和(h)中凹陷区域与平坦区域的边界处均出现了大量涂层裂纹,且涂层的脱层现象更明显,这主要是由于织构表面涂层铺展形态的差异导致的,填充在微织构内的涂层与基体在结合界面处相互嵌合,形成了良好的机械啮合界面,增大涂层脱黏所需的切应力值,提高了界面结合强度(图15(a)和(b))。值得注意的是,并非所有的织构化表面都能对涂层的界面性能起到提升作用。Xu 等[59]报道了激光织构内部的不规则突起和织构边缘会对涂层的沉积质量产生消极影响。Zheng 等[60]发现合适的织构表面能使镍基涂层的结合强度达到化学粗化涂层的两倍以上,但过大的凹坑深度会使得涂层无法填满而导致结合强度下降。

图14 TiAlN 涂层在抛光基体和纳织构化基体上的界面结合形貌[57]

Fig.14 Interfacial morphologies of TiAlN coatings deposited on polished and nano-textured substrates[57]

图15 不同类型仿生织构涂层的截面失效形貌[58]

Fig.15 Failure morphologies of different bionic textured coatings[58]

3.2.2 涂层应力状态与物相变化

通常,涂层沉积前后的温度变化以及材料间不同的热膨胀系数会造成涂层与基体之间具有不同的热收缩倾向,造成结合界面附近产生剪应力,从而萌生微裂纹。在外界驱动力的作用下,裂纹会在界面处发生偏移,并沿着界面方向横向扩展,这种横向裂纹是造成涂层剥落的重要因素。本课题组通过研究发现,涂层–基体结合界面处的微结构能够在一定程度上减小涂层内部残余应力,有效阻碍涂层的断裂趋势,从而提高涂层与基体的结合强度。此外,还深入研究了激光织构化导致基体表面产生压应力场的机制,并指出激光织构化基体表面的压应力场会使涂层的裂纹尖端临界应力强度因子增大,从而增强涂层的断裂韧性。

此外,表面织构化诱导基体物相结构的变化也会影响涂层的结合性能。Guo 等[56]发现在离子束刻蚀辅助激光制备织构的过程中,激光辐照和离子束刻蚀后会使基体的低附着力η 相减弱,从而增加膜–基界面间的化学键合,提升涂层界面结合力。张克栋[61]则发现WC/Co 硬质合金基体表面通过激光织构化处理后形成了与TiAlN 涂层中TiAlN 相衍射角位置相近的新物相WC1–x,从而缩小了涂层材料与基体材料之间的物理差异性,增大了膜–基界面的结合力。

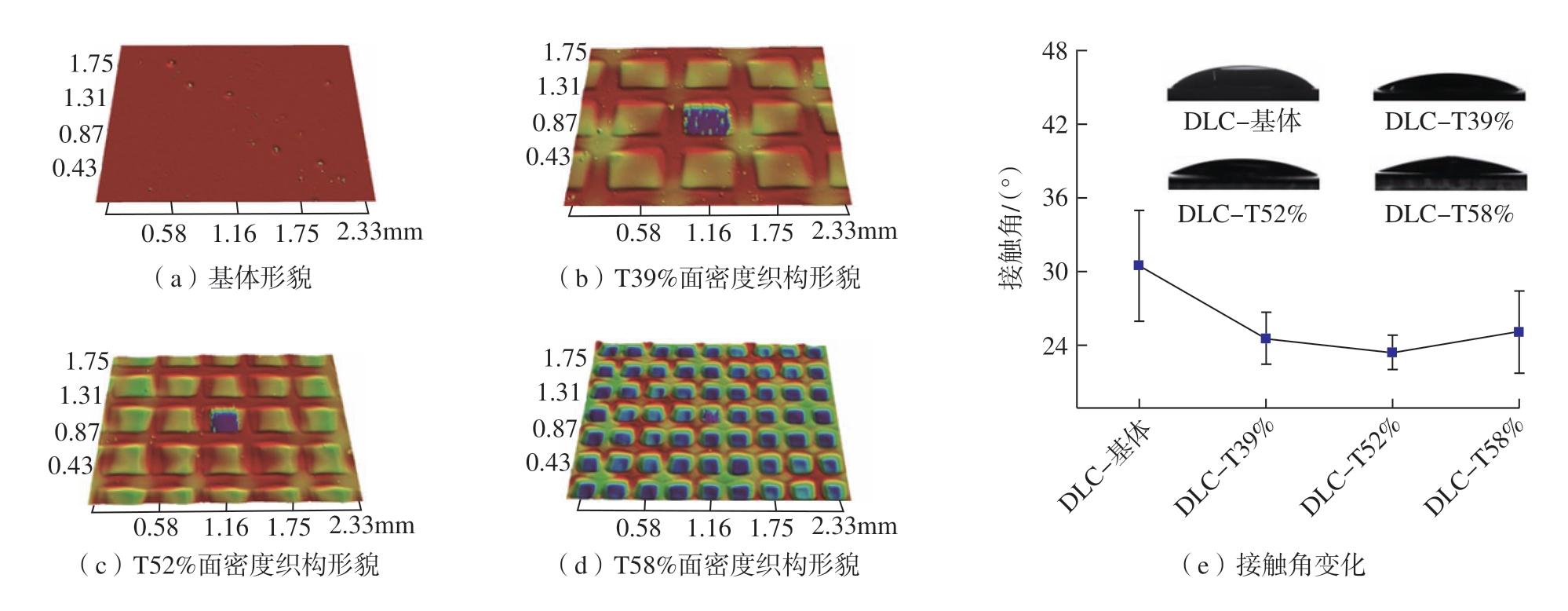

3.2.3 表面润湿性和表面能

涂层的附着性与基体表面的湿润性和表面能也有密切关系,通常,基体表面的湿润性能越好,其附着能力也就越强。图16为抛光基体与织构化基体表面在润滑油液滴下测定的接触角数值,可以发现织构化基体表面的接触角均小于抛光基体表面的接触角,表现出更好的亲油性,增强了基体表面的润湿性[62]。Li 等[63]在等离子水和乙二醇液滴的测定下也得到了相同的结论,并将其归因于织构边缘的钉扎效应,该效应限制了液滴的扩散,基体表面润湿性的增强为涂层的沉积提供了更加优越的附着表面。此外,Tillmann 等[64]通过优化基底表面微纳结构图案的形貌和参数,获得了较高的比表面积和表面自由能,促进了涂层沉积。谭娜[65]研究了热喷涂Ni60 涂层熔滴在钢基体表面不同微凹坑织构内的铺展润湿行为,发现织构直径对热喷涂颗粒在微凹坑织构内部的润湿行为具有较大影响,并建立了织构化表面粗糙度参数与喷涂液滴高温润湿性的联系,发现随着振幅参数Ssk 及空间参数Str 的增加,高温接触角随之增大。

图16 抛光基体和织构化基体表面的接触角变化[62]

Fig.16 Contact angle variations of the polished substrates and the textured substrates[62]

此外,表面织构化预处理诱导的膜–基界面元素扩散、基体表面活化状态改变等也会影响涂层与基体之间的界面结合行为,从而实现涂层结合强度的提升。Reza 等[66]发现基体表面织构化预处理促进了NiCrAlY涂层与基体材料之间的原子扩散,涂层界面的断裂韧性从3.46MPa·m1/2增加到6.96MPa·m1/2。

4 总结及展望

表面涂层技术在实现高端装备部件表面耐磨、防腐、抗蚀等方面具有良好的发展前景。但就涂层的可靠性而言,传统涂层构件仍存在涂层与基体之间的界面结合差和涂层表面摩擦系数高等问题,限制了涂层的应用。基体表面织构化预处理是改善涂层性能的重要研究方向,国内外众多学者致力于表面织构化装备研究、工艺设计以及织构关键参数调控等,通过对基体表面状态的合理调控来提升涂层表面和界面的性能,并且基体表面织构化预处理与涂层技术协同作用的改性有效性和改性机制也得到了初步证实。然而随着对现代机械高端装备构件要求的不断提高,从目前的发展趋势来看,织构化表面涂层构件今后可着重从以下方面开展更为深入的研究。

(1)现有的基体表面织构化制备方法仍存在加工精度低、质量差等问题,从而影响涂层的沉积效果,因此,需要进一步发展低成本、高效率、高精度的表面织构化制造方法,提出新的制造理论和工艺;

(2)基体表面织构关键参数的选择目前并未形成统一的体系,且其与涂层协同作用时势必存在一个最优范围,因此,建立织构参数–涂层性能之间的约束关系将是一个重要的研究方向;

(3)基体表面织构化预处理对涂层–基体界面性能的宏观调控机制已经得到了初步研究,但随着微观理论的发展,基体表面织构化过程中基体表层的微观演变对涂层–基体界面间的影响仍有待探索;

(4)随着织构化涂层装备构件服役环境的复杂化和极端化发展,未来需要重点关注织构化涂层构件在不同苛刻服役环境下的失效形式及机制,建立面向不同服役性能下的织构化涂层失效体系。

[1]刘勇,刘赛月,王铀,等.面向高端装备关键构件的纳米热喷涂涂层[J].材料导报,2016,30(1): 67–72.

LIU Yong,LIU Saiyue,WANG You,et al.Nano thermal spraying coating facing the key components in high-side equipment[J].Materials Review,2016,30(1): 67–72.

[2]SHEN Z Y,LIU Z,MU R D,et al.LaGdZrO/YSZ thermal barrier coatings by EB–PVD: Microstructure,thermal properties and failure mechanism[J].Chemical Engineering Journal Advances,2021,5: 100073.

[3]李民,程玉贤.航空发动机用高温防护涂层研究进展[J].中国表面工程,2012,25(1): 16–21.

LI Min,CHENG Yuxian.Progress in research on high temperature protective coatings for aero-engines[J].China Surface Engineering,2012,25(1): 16–21.

[4]PADTURE N P,GELL M,JORDAN E H.Thermal barrier coatings for gas-turbine engine applications[J].Science,2002,296:280–284.

[5]SHEN Z Y,LIU G X,MU R D,et al.Effects of Er stabilization on thermal property and failure behavior of Gd2Zr2O7 thermal barrier coatings[J].Corrosion Science,2021,185: 109418.

[6]SHEN Z Y,LIU Z,LIU G X,et al.GdYbZrO thermal barrier coatings by EB–PVD:Phase,microstructure,thermal properties and failure[J].Surfaces and Interfaces,2021,24:101123.

[7]POLLOCK T M,LIPKIN D M,HEMKER K J.Multifunctional coating interlayers for thermal-barrier systems[J].MRS Bulletin,2012,37(10): 923–931.

[8]LU P,WOOD R.Tribological performance of surface texturing in mechanical applications—a review[J].Surface Topography Metrology and Properties,2020,8: 043001.

[9]SHARMA N,VERMA R,SHARMA S,et al.Qualitative potentials of surface textures and coatings in the performance of fluid-film bearings: a critical review[J].Surface Topography:Metrology and Properties,2021,9(1): 013002.

[10]秦立果,杨浩,刘斌,等.织构化表面改性及其在生物材料上的应用[J].表面技术,2018,47(9): 10–20.

QIN Liguo,YANG Hao,LIU Bin,et al.Surface texturing modification and its effect on biomaterials[J].Surface Technology,2018,47(9):10–20.

[11]郭江,王兴宇,赵勇,等.微织构刀具制备技术及加工性能研究新进展[J].机械工程学报,2021,57(13): 172–200.

GUO Jiang,WANG Xingyu,ZHAO Yong,et al.Recent progress on fabrication technologies and machining performance of textured cutting tools[J].Journal of Mechanical Engineering,2021,57(13): 172–200.

[12]冯爱新,杨润,施芬,等.激光微织构硬质合金表面润湿性[J].强激光与粒子束,2014,26(2): 299–302.

FENG Aixin,Yang Run,SHI Fen,et al.Wettability of laser micro-textured carbide surface[J].High Power Laser and Particle Beams,2014,26(2): 299–302.

[13]JORN B,SABRINA K,MICHAEL G,et al.Femtosecond laser texturing of surfaces for tribological applications[J].Materials,2018,11(5): 801–819.

[14]FENG Z,ZHAO H,TAN C,et al.Effect of laser texturing on the surface characteristics and bonding property of 30Cr MnSiA steel adhesive joints[J].Journal of Manufacturing Processes,2019,47: 219–228.

[15]KIM D M,LEE I,KIM S K,et al.Influence of a micropatterned insert on characteristics of the tool-workpiece interface in a hard turning process[J].Journal of Materials Processing Technology,2016,229: 160–171.

[16]吴泽,邓建新,宋文龙,等.镶嵌润滑剂硬质合金表面微孔结构的优化[J].制造技术与机床,2010(8): 38–41.

WU Ze,DENG Jianxin,SONG Wenlong,et al.Optimization of micro-hole structure on the surface of carbide studded with lubricant[J].Manufacturing Technology&Machine Tool,2010(8): 38–41.

[17]宋文龙,邓建新,颜培.硬质合金小孔电火花加工的实验研究[J].中北大学学报(自然科学版),2009,30(6): 536–541.

SONG Wenlong,DENG Jianxin,YAN Pei.Experimental research on EDM of carbides in small holes[J].Journal of North University of China (Natural Science Edition),2009,30(6):536–541.

[18]贺海东,郝敬宾,赵恩兰,等.双尺度织构的激光光刻工艺[J].强激光与粒子束,2013,25(11): 2900–2904.

HE Haidong,HAO Jingbin,ZHAO Enlan,et al.Fabrication of two-scale texture by laser lithography[J].High Power Laser and Particle Beams,2013,25(11): 2900–2904.

[19]KAWASEGI N,OZALI K,MORITA N,et al.Development and machining performance of a textured diamond cutting tool fabricated with a focused ion beam and heat treatment[J].Precision Engineering,2017,4: 311–320.

[20]李学木.微纳织构表面电流体喷射沉积软涂层刀具的研究[D].济南: 山东大学,2021.

LI Xuemu.Research on electrohydrodynamic jet deposited soft coated tools with micro-nano textured substrate surfaces[D].Jinan: Shandong University,2021.

[21]SHIMIZU J,NAKAYAMA T,WATANABE K,et al.Friction characteristics of mechanically microtextured metal surface in dry sliding[J].Tribology International,2020,149:105634.

[22]LU H,ZHU L D,YANG Z C,et al.Research on the generation mechanism and interference of surface texture in ultrasonic vibration assisted milling[J].International Journal of Mechanical Sciences,2021,208: 106681.

[23]LI X,DENG J,MENG Y.One-step mask patterning of micro lead zirconate titanate arrays by electrohydrodynamic atomization[J].Ceramics International,2020,46(17): 27570–27578.

[24]LI K,YAO Z,HU Y,et al.Friction and wear performance of laser peen textured surface under starved lubrication[J].Tribology International,2014,77: 97–105.

[25]AHUIR-TORRES J I,ARENAS M A,PERRIE W,et al.Influence of laser parameters in surface texturing of Ti6Al4V and AA2024–T3 alloys[J].Optics&Lasers in Engineering,2018,103(4): 100–109.

[26]CHEN Y,MENG J,GU Z,et al.Bioinspired multiscale wet adhesive surfaces:structures and controlled adhesion[J].Advanced Functional Materials,2020,30(5): 1905287.

[27]王再宙,王忠良,张春香,等.仿生非光滑表面磨损机理的试验研究[J].材料科学与工艺,2006,14(3): 275–278.

WANG Zaizhou,WANG Zhongliang,ZHANG Chunxiang,et al.Experiment research on wear mechanism with bionic non-smoothed surface[J].Materials Science and Technology,2006,14(3): 275–278.

[28]于如飞,陈渭.表面织构参数对径向轴承流体动力润滑特性的影响[J].西华大学学报(自然科学版),2017,36(3): 23–35.

YU Rufei,CHEN Wei.Effect of the parameters of surface textures on the hydrodynamic lubrication characteristics of radial bearing[J].Journal of Xihua University (Natural Science Edition),2017,36(3): 23–35.

[29]WAKUDA M,YAMAUCHI Y,KANZAKAI S,et al.Effect of surface texturing on friction reduction between ceramic and steel materials under lubricated sliding contact [J].Wear,2003,254(3/4): 356–363.

[30]弯艳玲,崔普,徐丽宁,等.基于图像处理技术界定微纳复合织构防覆冰性能[J].表面技术,2019,48(8): 54–58,67.

WAN Yanling,CUI Pu,XU Lining,et al.Anti-icing performance of micro-nano composite texture based on image processing technology[J].Surface Technology,2019,48(8): 54–58,67.

[31]STEPHENS L S,SIRIPURAM R,HAYDEN M.Deterministic micro asperities on bearings and seals using a modified L1GA process[J].Journal of Engineering for Gas Turbines and Power,2004,126(1): 147–154.

[32]YUE H,DENG J,GE D,et al.Effect of surface texturing on tribological performance of sliding guideway under boundary lubrication[J].Journal of Manufacturing Processes,2019,47:172–182.

[33]段冉,邓建新,孙婕,等.微织构刀具及其切削加工[J].制造技术与机床,2018(9): 29–35.

DUAN Ran,DENG Jianxin,SUN Jie,et al.Research development and the oretical analysis of micro-textured curring tools[J].Manufacturing Technology&Machine Tool,2018(9): 29–35.

[34]符永宏,陆华才,华希俊,等.激光微珩磨缸套润滑耐磨性能理论分析[J].内燃机学报,2006,24(6): 559–564.

FU Yonghong,LU Huacai,HUA Xijun,et al.Theoretical analysis on lubrication and wear-resisting of the honed cylinder liner[J].Transactions of CSICE,2006,24(6): 559–564.

[35]杨厚廷,华子恺,洪跃.表面织构对人工膝关节流体动力润滑性能的影响[J].润滑与密封,2017,42(9): 98–102.

YANG Houting,HUA Zikai,HONG Yue.Analysis of effect of surface texture on friction and lubrication performance of artificial knee joint[J].Lubrication Engineering,2017,42(9):98–102.

[36]蔡芸,朱诗文,傅连东.仿生表面织构参数对血管支架内血流动力学特性影响的仿真分析[J].机械设计与制造,2020,8:117–120.

CAI Yun,ZHU Shiwen,FU Liandong.Simulation analysis of influence of texture parameters of bionic surfaces on hemodynamic characteristics in vascular stent[J].Machinery Design&Manufacture,2020,8: 117–120.

[37]HEN J,ULERICH J,ABELEV E,et al.An investigation of the initial attachment and orientation of osteoblast-like cells on laser grooved Ti–6Al–4V surfaces[J].Materials Science and Engineering: C,2009,29: 1442–1452.

[38]RANIAN R,LAMBETH D N,TROMEL M,et al.Laser texturing for low-flyingheight media[J].Journal of Applied Physics,1991,69(8): 5745–5747.

[39]刘舒鹏.织构化硅片表面的摩擦学行为研究[D].北京: 北京理工大学,2015.

LIU Shupeng.Tribological properties of textured silicon surfaces[D].Beijing: Beijing Institute of Technology,2015.

[40]曾康,张雪刚,王书文.M 型沟槽仿生制动盘的减振降噪性能研究[J].噪声与振动控制,2018,38(S1): 311–314.

ZENG Kang,ZHANG Xuegang,WANG Shuwen.Study on the vibration and noise reduction property of M–type groove bionic brake disc[J].Noise and Vibration Control,2018,38(S1):311–314.

[41]DILIP D,KUMAR S V,BOBJI M S,et al.Sustained drag reduction and thermohydraulic performance enhancement in textured hydrophobic microchannels[J].International Journal of Heat&Mass Transfer,2018,119:551–563.

[42]KL A,LEI J.Bio-inspired design of multiscale structures for function integration[J].Nano Today,2011,6(2): 155–175.

[43]ZHAN X,LIU Y,PENG Y,et al.Effect of substrate surface texture shapes on the adhesion of plasma-sprayed Ni-based coatings[J].Journal of Thermal Spray Technology,2020,30(2):270–284.

[44]ZHANG K,DENG J,SUN J,et al.Effect of micro/nano-scale textures on antiadhesive wear properties of WC/Co-based TiAlN coated tools in AISI 316 austenitic stainless steel cutting[J].Applied Surface Science,2015,355(15):602–614.

[45]张翔,邓建新,张贵梁,等.基体表面纳织构化对AlCrN 涂层刀具界面结合强度影响的研究[J].工具技术,2017(9): 17–21.

ZHANG Xiang,DENG Jianxin,ZHANG Guiliang,et al.Research on effect from nano texturing of matrix surface to coalescent force of AlCrN coating tool[J].Tool Engineering,2017(9):17–21.

[46]MENG Y,DENG J,LU Y,et al.Fabrication of AlTiN coatings deposited on the ultrasonic rolling textured substrates for improving coatings adhesion strength[J].Applied Surface Science,2021,550: 149394.

[47]徐上,华希俊,解玄,等.TC11 钛合金TiAlSiN 涂层微织构表面脂润滑摩擦性能研究[J].新型工业化,2018,87(3): 31–37.

XU Shang,HUA Xijun,XIE Xuan,et al.Laser texturing of TiAlSiN film coatings and its tribological performance under grease sliding friction[J].The Journal of New Industrialization,2018,87(3): 31–37.

[48]LIAN Y S,CHEN H F,MU C L,et al.Experimental investigation and mechanism analysis of tungsten disulfide soft coated micronano textured self-lubricating dry cutting tools[J].International Journal of Precision Engineering and Manufacturing-Green Technology,2018,5(2):219–230.

[49]XING Y Q,DENG J X,LI S P,et al.Cutting performance and wear characteristics of Al2O3/TiC ceramic cutting tools with WS2/Zr softcoatings and nano-textures in dry cutting[J].Wear,2014,318(1–2): 12–26.

[50]杨洋,吉利,鞠鹏飞,等.织构化表面NbSe2 涂层的真空载流摩擦学行为[J].摩擦学学报[2021–08–20].http://kns.cnk.net/kcms/detail162.1095.O4.20210819.1451O15.html.

YANG Yang,JI Li,JU Pengfei,et al.Vacuum current-carrying tribological behavior NbSe2 coatings on textured surfaces[J].Tribology [2021–08–20].http://kns.cnk.net/kcms/detail162.1095.O4.20210819.1451O15.html.

[51]LI X,DENG J,LIU L,et al.Tribological properties of WS2 coatings deposited on textured surfaces by electrohydrodynamic atomization[J].Surface&Coatings Technology,2018,352: 128–143.

[52]AHMED A,HAJI H M,MAHENDRA V,et al.Effect of change in temperature on the tribological performance of micro surface textured DLC coating[J].Journal of Materials Research,2016,31: 1837–1847.

[53]MISGRAS K,GHOSH S,ARAVINDAN S.Characterization and machining performance of laser-textured chevron shaped tools coated with AlTiN and AlCrN coatings[J].Surface&Coatings Technology,2018,334: 344–356.

[54]符永宏,张洋,钟行涛,等.激光微织构形貌对刀具表面涂层性能影响的实验研究[J].应用激光,2020(6): 1035–1039.

FU Yonghong,ZHANG Yang,ZHONG Xingtao,et al.Experimental study on the effect of laser micro-texturing on coating properties of cutting tool surface[J].Applied Laser,2020(6):1035–1039.

[55]李玉弟.激光微织构WC–Co 涂层刀具的性能研究[D].镇江: 江苏大学,2017.

LI Yudi.Experimental research on performance of WC–Co tool by laser texturing[D].Zhenjiang: Jiangsu University,2017.

[56]GUO X,LIU F,ZHANG K,et al.Controllable preparation of micro-textures on WC/Co substrate surface by an integrated laserdry etching process for improving PVD coatings adhesion[J].Applied Surface Science,2020,534:147580.

[57]ZHANG K,DENG J,GUO X,et al.Study on the adhesion and tribological behavior of PVD TiA1N coatings with a multi-scale textured substrate surface[J].International Journal of Refractory Metals&Hard Materials,2018,72:292–305.

[58]王雷.界面仿生织构对涂层/基体协同变形的影响机制研究[D].湘潭: 湘潭大学,2020.

WANG Lei.Research of the influence and mechanism of interface bionic texture on coatings-substrate synergy deformation[D].Xiangtan: Xiangtan University,2020.

[59]XU C,XU F,SHI L,et al.Enhancement of substrate-coating adherence of boron-doped diamond electrodes by nanosecond laser surface texturing pretreatment[J].Surface and Coatings Technology,2019,360: 196–204.

[60]ZHENG X,TAN J,ZHANG Q,et al.Effect of laser surface texturing depth on the adhesion of electroless plated nickel coating on alumina[J].Surface and Coatings Technology,2017,311: 151–156.

[61]张克栋.基体表面织构化TiAlN涂层刀具的制备与应用的基础研究[D].济南:山东大学,2017.

ZHANG Kedong.Study on fabrication and application of TiAlN coated tools with textured substrate surface[D].Jinan: Shandong University,2017.

[62]HE D,HE C,LI W,et al.Tribological behaviors of in-situ textured DLC films under dry and lubricated conditions[J].Applied Surface Science,2020,525: 146581.

[63]LI X,DENG J,LIU L,et al.Fabrication of WS2/C composite coatings via electrohydrodynamic atomization and their tribology behaviours[J].Applied Surface Science,2021,538(3): 148128.

[64]TILLMANN W,HAGEN L,STANGIER D,et al.Influence of etchingpretreatment on nano-grained WC-Co surfaces and properties of PVD/HVOF duplex coatings[J].Surface and Coatings Technology,2019,374: 32–43.

[65]谭娜.激光织构化Ni60 喷涂涂层的成形机制及其服役性能研究[D].哈尔滨:哈尔滨工程大学,2018.

TAN Na.Investigation of laser surface texture on the forming mechanism and fatigue property of Ni60 sprayed coatings[D].Harbin:Harbin Engineering University,2018.

[66]REAZ M S,AQIDA S N,ISMAIL I.Interface bonding of NiCrAlY coating on laser modified H13 tool steel surface[J].Applied Physics A,2016,122(6): 1–6.