复合材料加筋壁板是大型机翼、机身等主承力构件的主要结构形式,其高性能精确成型是飞机复合材料构件制造中的关键问题。其中,热压罐共固化工艺将长桁和蒙皮预浸料铺层后一起放入热压罐固化为整体构件[1],能明显缩短壁板暴露在高温下的累计时间,代表了复合材料加筋壁板成型的先进发展方向。

成型过程中,预浸料受到热、化学、力多场作用[2],经历复杂的物理状态演化,与模具热膨胀行为不匹配,成型后非均匀应力释放导致固化变形。固化变形影响壁板的外形和尺寸精度,会导致装配过程中产生较大的装配应力,减小构件的强度和疲劳寿命。因此,对固化变形进行有效的分析控制,成为复合材料加筋壁板高性能精确成型的关键技术之一。然而,影响壁板固化变形的因素众多,成型过程组合使用多个模具,难以通过优化模具外形来补偿固化变形[3]。

随着复合材料固化变形数值模拟方法的日益完善[4-6],越来越多的研究人员基于数值模拟结果,对影响复合材料固化变形的铺层、模具材料与结构形式进行了分析[7-11]。在此基础上,部分学者针对工艺过程对加筋壁板固化变形的影响进行了分析,Miao 等[12]分析了恒温温度、固化压力和降温速率对帽形加筋壁板固化变形的影响,认为在测试范围内,随着固化温度的升高固化变形先减小后增大,冷却速度的影响相反;江天等[13]分析了工形加筋壁板在共固化、干蒙皮-湿长桁和干长桁-湿蒙皮成型工艺条件下的固化变形;Xie 等[14]分析了不同厚度和种类的硅胶芯模对帽型加筋壁板加筋部分因变形导致的尺寸精度的影响,Ma 等[15]分析了不同工艺过程、恒温温度和恒温时间对T 型加筋壁板厚度方向变形的影响。

针对制造过程,对固化变形进行控制的最灵活、成本最低的方法是通过调整工艺参数实现对变形的控制。然而,针对共固化成型复合材料加筋壁板,成型工艺参数对固化变形的影响分析较少有深入系统的研究报道。为此,本研究开展了T800 碳纤维/环氧预浸料工形加筋壁板的固化变形预测,数值预测结果与试验测试结果吻合较好,验证了计算方法的合理性;基于模拟计算,进一步分析了温度工艺参数包括升/降温速率、保温时间等以及结构尺寸参数包括长桁宽度、高度和圆角半径等对加筋壁板固化变形的影响规律,从工艺设计和结构设计角度为共固化成型加筋壁板的固化变形控制提供理论指导和依据。

1 固化变形数值模拟方法

加筋壁板的共固化成型过程中,长桁与蒙皮预浸料树脂同时发生固化反应放热,导致加筋壁板内部形成复杂的温度梯度,引起非均匀固化,从而产生内应力;此外,成型过程中树脂基体的固化收缩、复合材料与模具材料热膨胀行为不匹配也会导致内应力的产生。实际成型中INVAR 合金模具[1]的使用,可以有效减少模具材料与复合材料热膨胀失配所导致的内应力,因此,本文重点考虑树脂的固化反应放热以及树脂的固化收缩,建立加筋壁板固化变形的数值模拟方法。

1.1 树脂的固化反应动力学模型

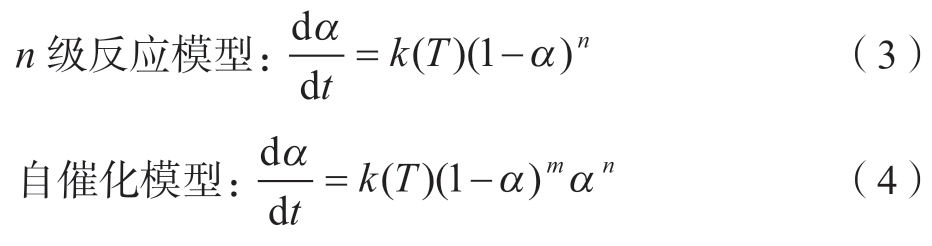

固化反应动力学模型可以表征树脂固化过程中反应速率与温度、固化度之间的关系,主要包括微观模型[16]和唯象模型[17]。由于固化反应过程的复杂性,研究人员普遍采用唯象模型来研究树脂的固化反应。固化反应动力学模型为

式中,α 为固化度;dα/dt 表示固化速率;f(α)为反应机理函数;k(T)为固化反应速率常数;遵循Arrhenius 方程

式中,A 表示频率因子;E 代表反应活化能;R 为普适气体常数;T 是绝对温度。

根据反应机理函数的不同,目前常用的固化反应动力学模型包括n 级反应模型和自催化模型[17]。

式中,m 和n 为反应级数。实际使用过程中,可以通过差式扫描量热(Differential scanning calorimetry,DSC)试验[17]得到树脂在不同升温速率和温度条件下的热流曲线,对固化反应动力学模型进行多元函数拟合,获得模型中的各个参数值。

1.2 热-化学模型

固化成型是热和化学反应互相耦合的一个过程,构件内部温度由热压罐内温度、预浸料和模具的传热速率以及固化反应中预浸料所释放的热量共同决定,相当于一个具有内热源的非线性温度传递问题。

式中,ρc 为复合材料密度;Cc 为复合材料比热容,λx、λy和λz 为复合材料x、y 和z 方向的导热系数;q 为热生成率,即

式中,ρr 为树脂密度;Vf 为纤维体积分数;Hr 为单位质量树脂固化反应释放的总热量,其数值可通过DSC 试验测得,固化速率dα/dt 可通过式(3)或(4)求得。

1.3 树脂的固化收缩

预浸料固化前期树脂处于黏流态,随着固化反应的进行树脂逐渐固化,在这一过程中树脂产生一定的化学收缩,导致内应力的产生。环氧树脂的固化收缩率相对较高,某些环氧树脂的固化收缩率可以达到5%甚至更高,目前大量应用于飞行器的环氧树脂固化收缩率一般小于2%。然而,在树脂发生凝胶之前,由于黏度较低,固化收缩导致的内应力将被树脂流动所抵消;在树脂达到凝胶点后,树脂流动变得困难,无法抵消化学收缩导致的内应力。因此,本研究仅考虑凝胶点之后预浸料的固化收缩率,即只有在凝胶点之后产生的固化收缩才对固化变形有影响。通常采用热机械分析仪可以测量得到预浸料固化过程中的固化收缩率[13]。

1.4 复合材料弹性阶段本构模型

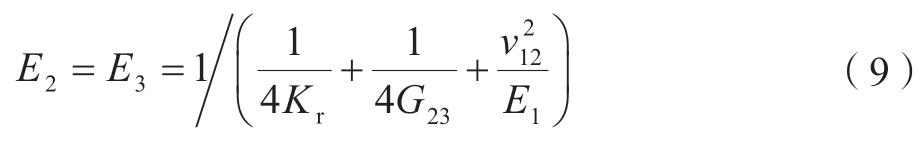

为表述材料参数的时变特性,采用自洽方法[18]对单向纤维复合材料的弹性常数进行预测。下式中,下标1、2、3 分别代表了单向复合材料的3 个主轴的方向,下标m 和f 分别指树脂和纤维材料;Vf 为纤维体积分数。

纵向弹性模量为:

其中,

横向弹性模量为:

其中,

纵向泊松比:

其中,

横向泊松比:

面内剪切模量:

横向剪切模量:

其中,

体积模量K 可以通过下式表示:

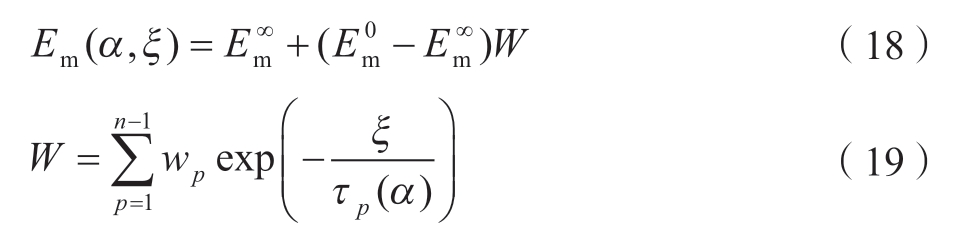

树脂弹性模量通过黏弹性广义麦克斯韦模型[17]描述,即

式中,wp 是广义麦克斯韦模型中第p 个权重因子;τp(α)是广义麦克斯韦模型第p 个松弛时间;Em∞是材料完全松弛时的模量;Em0 是材料没有松弛的模量;ξ 称为折算时间,表示为:

aT 为转换因子,具体形式参考文献[20],即

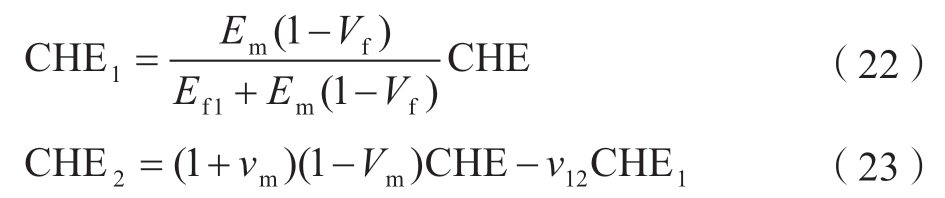

固化收缩应变通过下式得到[2]:

式中,CHE 为固化收缩系数,CHE1 和CHE2 是1 方向和2 方向的固化收缩应变。

1.5 基于有限元方法的固化变形模拟

基于Abaqus,建立了固化变形模拟计算方法,计算过程中考虑:(1)树脂在固化过程中会产生化学反应放热,导致温度升高,并且放热量与树脂的固化度有关;(2)树脂的固化收缩。采用Abaqus 提供的用户子程序,将树脂的固化反应动力学模型引入温度场计算,模拟复合材料的热-化学耦合传热过程;定义复合材料的化学反应收缩应变,在固化度未达到凝胶点时,固化收缩系数与固化收缩应变均为0,在固化度达到凝胶点后,开始固化收缩。

考虑到Abaqus 中壳(shell)单元并不能合理准确地模拟复合材料表面的传热条件,因此采用三维实体(Solid)单元进行加筋壁板的有限元建模。计算过程中,首先通过热-化学耦合传热分析来模拟加筋壁板的传热过程,计算得到单元每一节点在固化过程中的温度和固化度值;其次,将计算得到的温度值和固化度值作为已知条件,考虑化学反应收缩应变,计算得到加筋壁板的内应力及后续的固化变形。

2 共固化成型加筋壁板的固化变形模拟与验证

文献[13]给出了共固化成型T800/环氧树脂复合材料工形加筋壁板的固化变形测量结果,材料牌号为T800/X850。本研究针对上述加筋壁板结构,开展了共固化成型后固化变形的模拟计算,并与测量结果进行了对比验证。

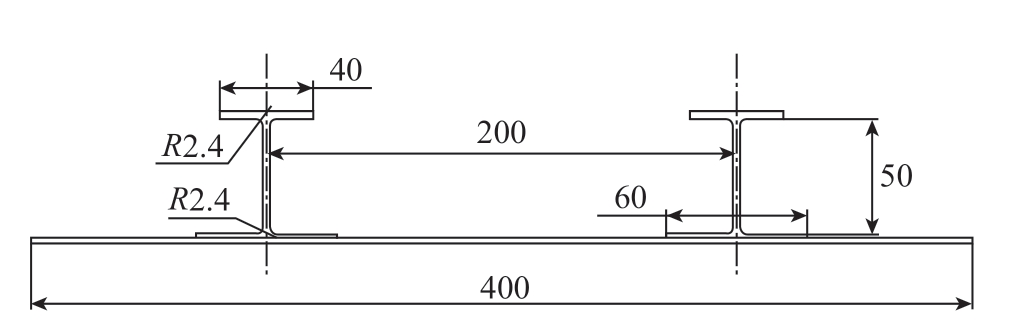

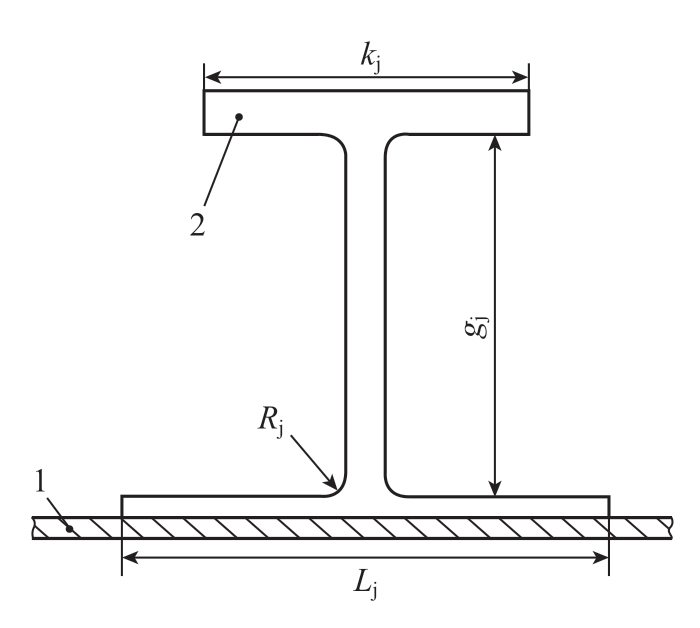

工形加筋壁板结构如图1所示,蒙皮为平板形,带有两个工形加强筋,加强筋由上缘条、腹板与下缘条组成,宽为400mm,长为300mm。蒙皮的铺层为[452/02/902/0]S,腹板与缘条的铺层为[-45/902/452/-45/0]S。预浸料单层厚度为0.188mm,T800/环氧树脂复合材料完全固化后的力学性能如下:纤维方向(1 方向)弹性模量E1=195GPa,垂直纤维方向(2 方向)弹性模量E2=8.58GPa,1、2 方向剪切模量G12=4.57GPa,2、3 方向剪切模量G23=3.06GPa,泊松比v=0.345,1、2 方向热膨胀系数α11、α22 分别为-0.205×10-6/℃和26.3×10-6/℃,2 方向固化收缩系数CHE2=0.01。

图1 工形加筋壁板几何模型(mm)

Fig.1 Geometrical model of I-shape stiffened panel (mm)

通过固化收缩应变公式和2 方向最终固化收缩应变,可以得到CHE=0.021。利用自洽方法,根据预浸料的力学性能和T800 碳纤维的力学性能,可以得到环氧树脂没有松弛的模量、泊松比;完全松弛时的模量、泊松比可以通过经验公式[19]得到。T800 碳纤维力学性能如下:纤维弹性模量Ef1=297GPa,纤维1、2 方向剪切模量Gf12=8.53GPa,纤维2、3 方向剪切模量Gf23=7GPa,纤维泊松比vf12=0.35;环氧树脂力学性能如下:树脂未松弛时弹性模量Em0=20.8MPa,树脂完全松弛时弹性模量Em∞=3.48MPa,树脂未松弛时泊松比vm0=0.497,树脂完全松弛时泊松比vm∞=0.336。

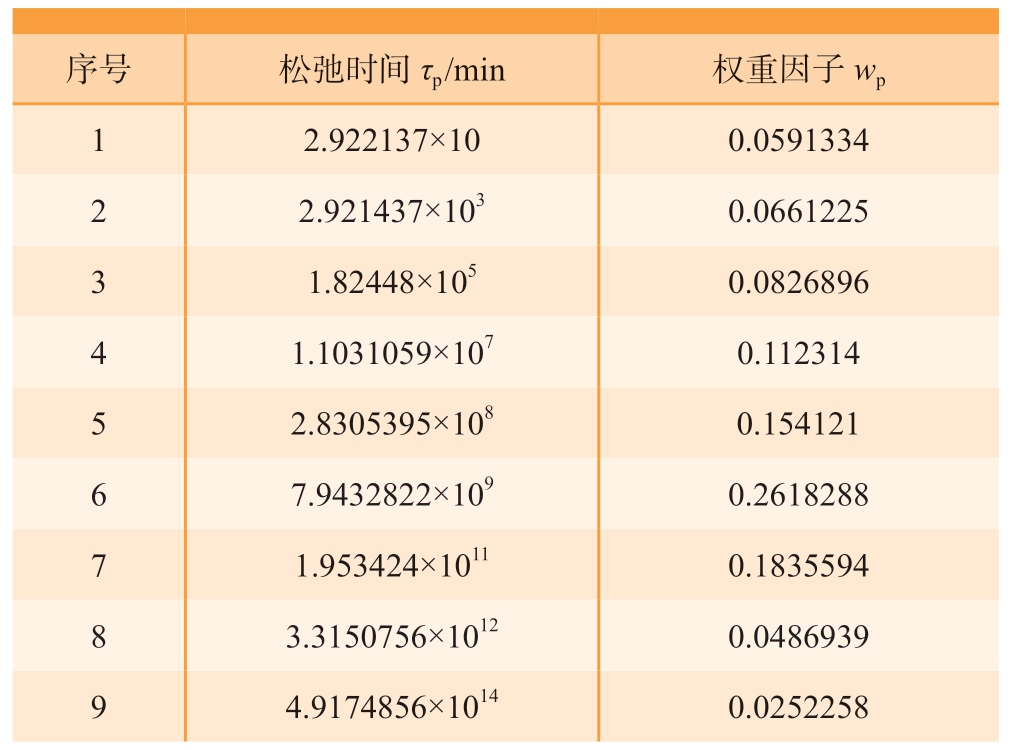

环氧树脂在参考固化度下(α=0.98)的松弛时间τp及权重因子wp 如表1所示[20]。

表1 环氧树脂在参考固化度下(α=0.98)的松弛时间及权重因子[20]

Table 1 Relaxation time and weighting factor of epoxy resin under reference curing degree (α=0.98)[20]

?序号 松弛时间τp/min 权重因子wp 1 2.922137×10 0.0591334 2 2.921437×103 0.0661225 1.82448×105 0.0826896 4 1.1031059×107 0.112314 5 2.8305395×108 0.154121 6 7.9432822×109 0.2618288 7 1.953424×1011 0.1835594 8 3.3150756×1012 0.0486939 9 4.9174856×1014 0.0252258 3

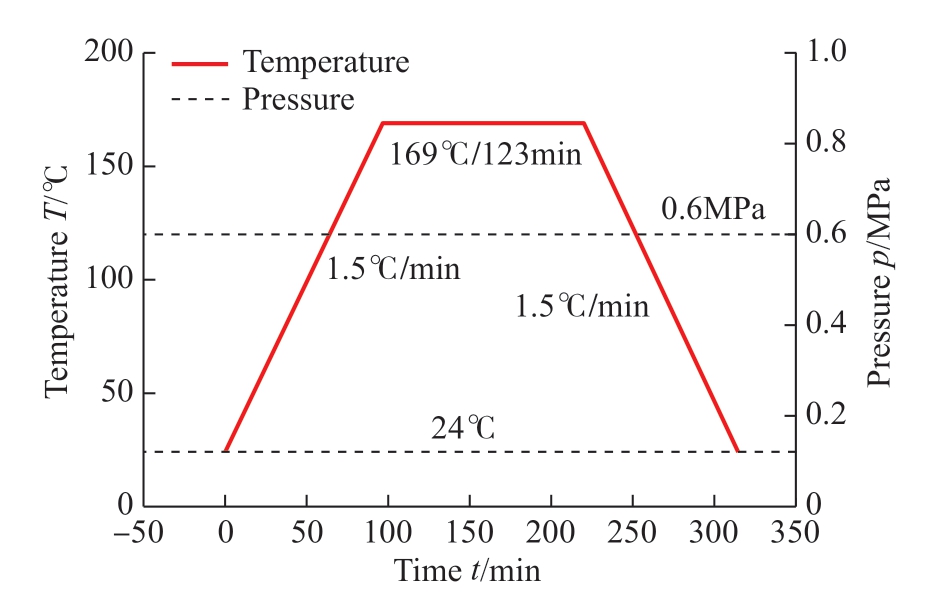

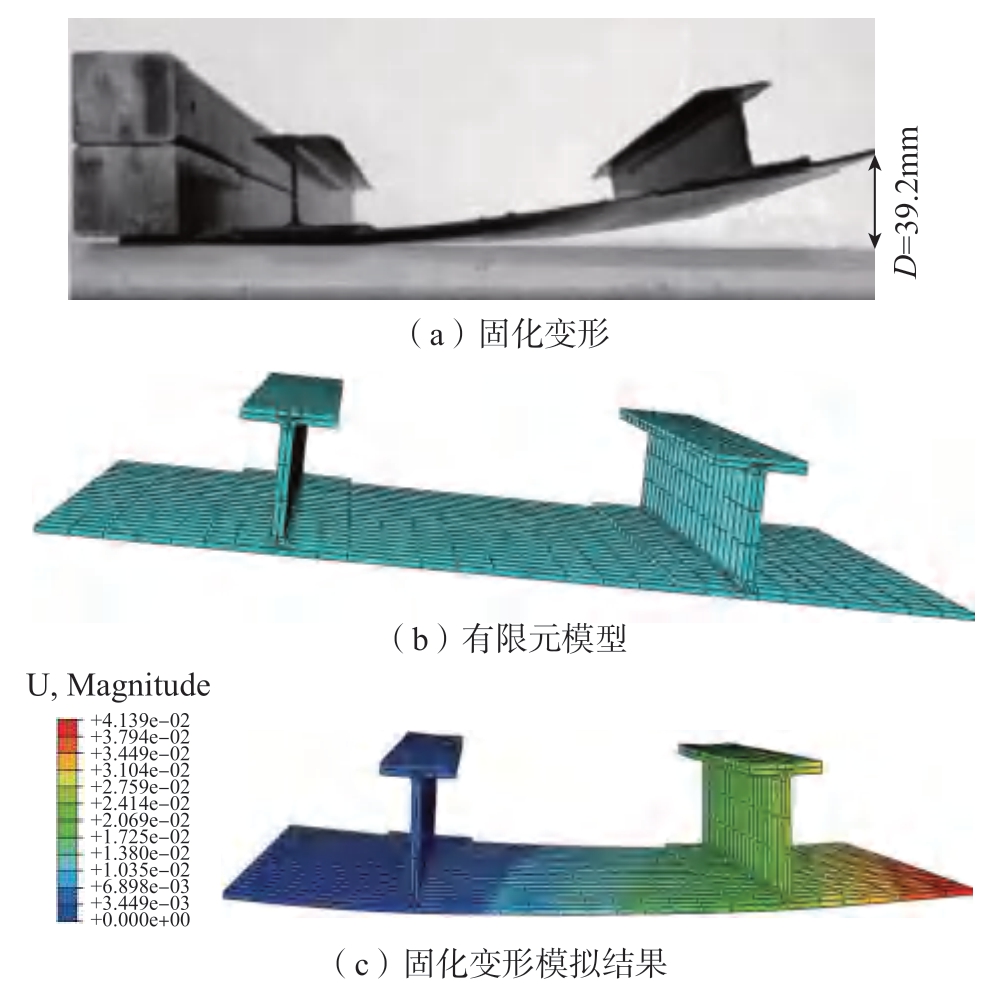

采用自催化反应动力学模型来描述树脂的固化动力学方程,如式 (2)和 (4)所示,式中各项固化参数[13]如下:频率因子A=22868.75s-1,反应活化能E=63087.65 J/mol,反应级数m 和n 分别为1.901 和0.308。预浸料成型中采用的热压罐固化温度曲线如图2所示。图3(a)显示了共固化成型后工形加筋壁板的变形以及变形的测量方法,测量结果显示该加筋壁板的固化变形形式主要为蒙皮的翘曲变形,翘曲变形值为39.2mm。由于结构胶膜的厚度与预浸料厚度接近,明显小于整体壁板的尺寸,对壁板的热学和力学性能影响较小,为简化计算,在仿真过程中未考虑结构胶膜。

图2 热压罐固化温度和压力曲线

Fig.2 Autoclave curing temperature and pressure profiles

根据工形加筋壁板的几何尺寸与材料参数,在Abaqus 中构造了工形加筋壁板的有限元模型,如图3(b)所示。通过热-化学耦合分析计算得到模型中各个节点在固化过程中的温度和固化度值,然后将该温度值和固化度值作为已知条件,考虑化学反应收缩应变,计算得到加筋壁板的内应力,最后约束壁板一侧自由度(与实际测量时的约束方式保持一致),计算得到加筋壁板的固化变形。

图3(c)给出了工形加筋壁板固化变形模拟结果,蒙皮的翘曲变形的测量方法与试验一致,最大翘曲值为41.39mm,与试验相比误差不超过5%,且计算得到的整体变形趋势与测量结果一致,验证了计算模型的合理性。

图3 工形加筋壁板的变形

Fig.3 Deformation of I-shape stiffened panel

3 温度工艺参数的影响分析

固化温度工艺参数是复合材料热压罐成型的重要工艺参数,对成型后构件的固化变形以及成型时间有着直接影响。如图2所示,一个完整的固化温度曲线包括升温速率、恒温温度、恒温时间、降温速率等关键参数,分析并掌握这些温度工艺参数对构件固化变形的影响规律,对于优化温度工艺从而控制固化变形具有重要意义。实际成型过程中,对于确定的预浸料,其恒温温度往往取定值。因此,针对图1所示的工形加筋壁板,基于图2所示的单平台固化温度曲线,采用固化变形模拟计算模型分析了升温速率ah、恒温时间thold、降温速率ac 对共固化成型加筋壁板固化变形的影响规律。为定量表征壁板的变形情况,选取两个指标即固化变形和固化度。在一致的约束条件下,固化变形选取固化结束时刻全局最大变形,由于变形形式一致,选取的节点如图3(c)所示最大位移节点;固化度选取固化结束时刻全局最小固化度。

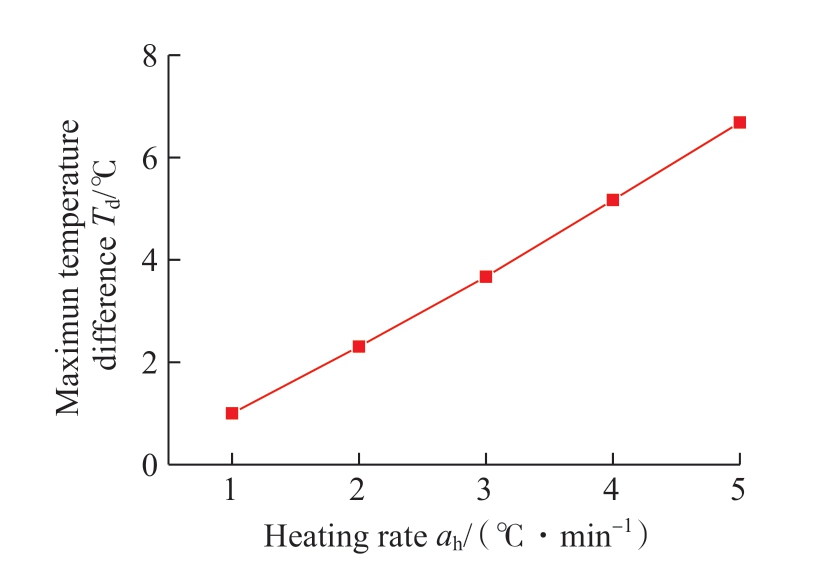

3.1 升温速率

升温速率ah 分别取值为1℃/min、2℃/min、3℃/min、4℃/min、5℃/min,恒温时间thold 恒定为2h,降温速率ac恒定为3℃/min。在不同的升温速率下,壁板的固化变形和最终固化度如图4所示。可知,随着升温速率的增大,壁板的最终固化度下降,但下降幅度不大;固化变形并没有线性变化,而是先减小后增大。导致这种非线性变化趋势的原因:一方面,升温速率的增加,会增大升温阶段壁板温度场的不均匀性,固化度差异增大导致固化收缩和壁板刚度差异增大,导致固化变形增大;另一方面,在其他工艺参数不变的情况下,增大升温速率会减少固化时间、降低壁板的固化度,因而树脂的固化收缩程度和收缩时间都会减少,从而降低壁板的固化变形。

图4 不同升温速率下壁板固化变形与固化度

Fig.4 Curing deformation of stiffened panel at different heating rates

因此,升温速率对壁板固化变形的影响呈现复杂的非线性影响规律,当温度场不均匀性的影响较大时,固化变形随着升温速率增大而变大;当树脂固化收缩的影响较大时,固化变形随着升温速率增大而减小。但根据壁板固化模具的结构形式,不难发现壁板全局实际的最大温度差并不会很大,如图5所示;同时最终的固化度由于树脂本身的固化速度特性差异也非常小。因此壁板固化变形的变化幅度较小。

图5 升温、保温过程壁板全局最大温差

Fig.5 Global maximum temperature difference of panel at end of heating process and holding process

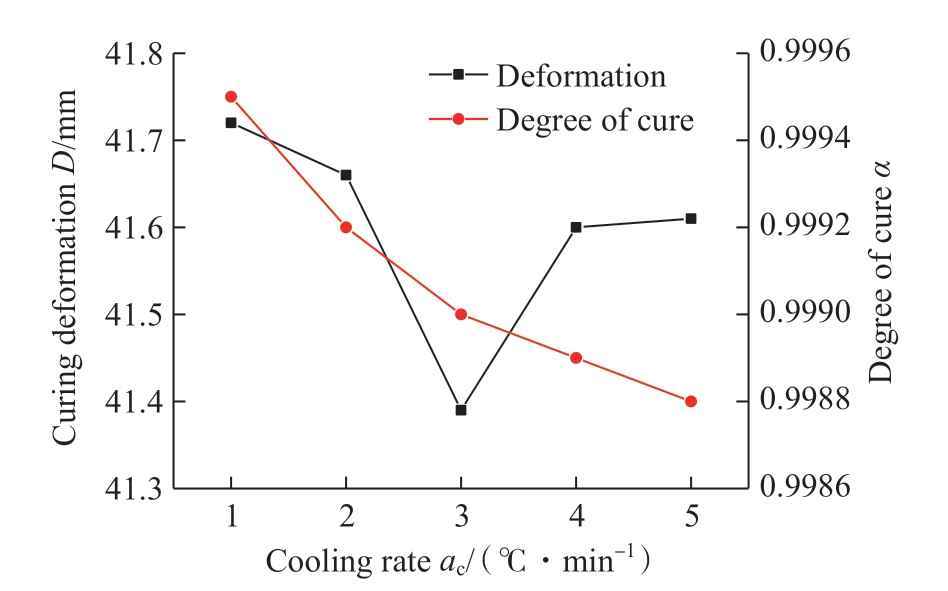

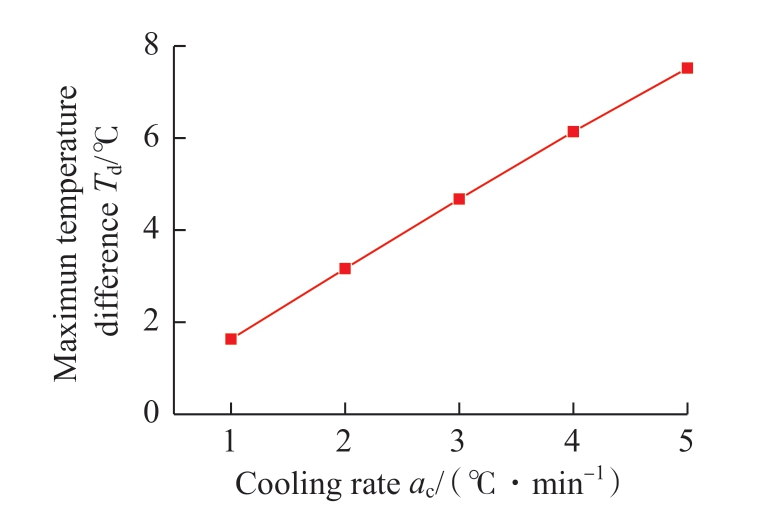

3.2 降温速率

降温速率ac 分别取值为1℃/min、2℃/min、3℃/min、4℃/min、5℃/min,恒温时间thold 恒定为2h,升温速率ah恒定为3℃/min。在不同的降温速率下,壁板的固化变形和最大固化度如图6所示。可见,随着降温速率的增大,壁板的最终固化度减小,固化变形先减小后增大,呈现非线性变化趋势。造成这种非线性变化的原因与上一节类似,当温度场不均匀性的影响较大时,固化变形随着升温速率增大而变大;当树脂固化收缩的影响较大时,固化变形随着升温速率增大而减小。但在进入降温后,壁板基本已经完成固化,固化度均大于0.99;壁板降温过程全局最大温差如图7所示,温差同样较小。因此壁板的固化变形变化幅度很小。

图6 不同降温速率下壁板固化变形与固化度

Fig.6 Curing deformation of stiffened panel at different cooling rate

图7 降温过程壁板全局最大温差

Fig.7 Global maximum temperature difference of panel at end of cooling process

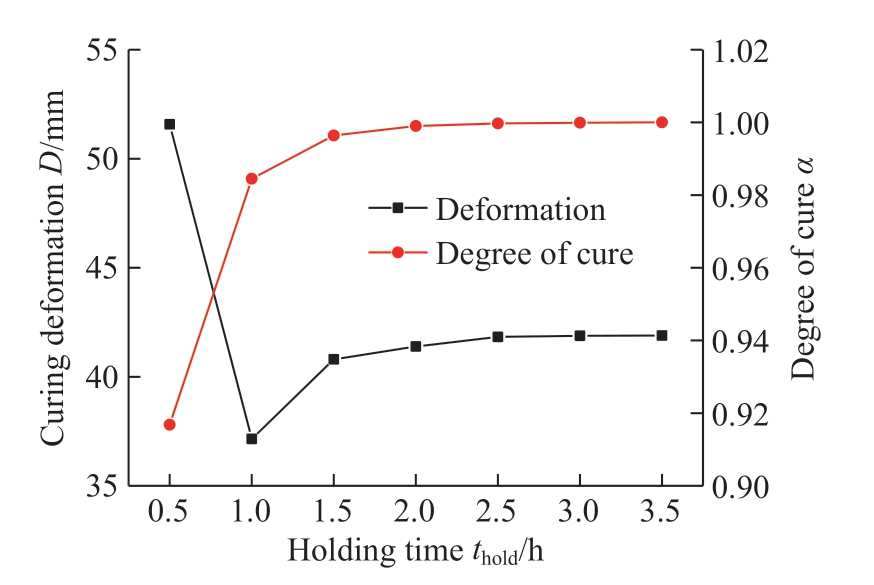

3.3 恒温时间

恒温时间thold 分别取值为1.0h、1.5h、2.0h、2.5h、3.0h和3.5h,升温速率ah、降温速率ac 恒定为3℃/min。在不同恒温时间下,壁板的最终固化度和固化变形如图8所示。可见,除了恒温时间0.5h 之外,壁板的最终固化度与固化变形均随着恒温时间 (1~3.5h)的增加而增大。主要原因在于随着恒温时间的增加,树脂的固化收缩时间增加、固化收缩程度加大,因此固化变形增加,这也与文献中报道的试验结果吻合[21]。但恒温时间较短时,加筋壁板的固化度达不到0.98 以上,加筋壁板在使用过程中会变形或性能不足。因此,恒温时间首先要保证固化度,在此基础上再通过恒温时间的改变来控制固化变形。

图8 不同恒温时间下壁板固化变形与固化度

Fig.8 Curing deformation of stiffened panel at different constant temperature time

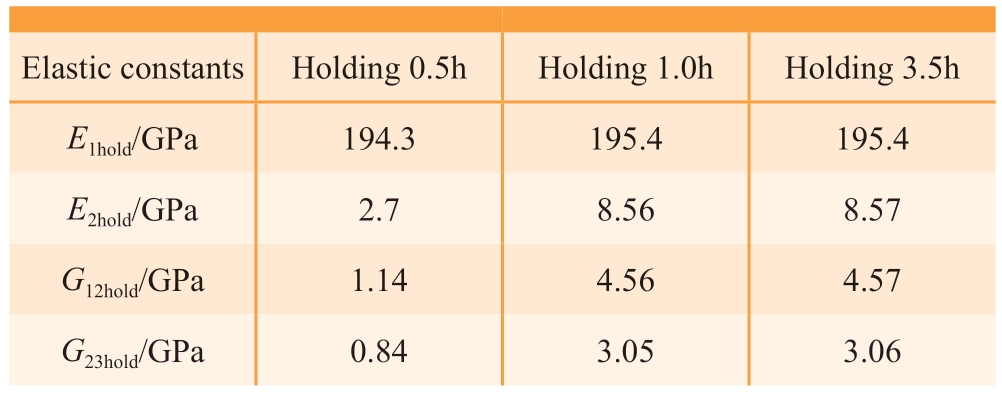

本文提取了保温时间0.5h、1.0h 和3.5h 条件下成型复合材料的最终弹性常数,如表2所示。可以看到,恒温时间为0.5h 时,预浸料除了沿纤维方向的拉伸模量,其余弹性常数均较低,壁板刚度明显弱于其他恒温时间下的壁板。

表2 不同恒温时间下T800/环氧树脂复合材料的最终弹性常数

Table 2 Final elastic constants of T800/epoxy composite under different constant temperature

注:E1hold 为平行纤维方向(1 方向)在相应的恒温时间下的弹性模量;E2hold 为垂直纤维方向(2 方向)在相应的恒温时间下的弹性模量;G12hold、G23hold 为相应恒温时间下1 和2 方向、2 和3 方向的剪切模量。

Elastic constants Holding 0.5h Holding 1.0h Holding 3.5h E1hold/GPa 194.3 195.4 195.4 E2hold/GPa 2.7 8.56 8.57 G12hold/GPa 1.14 4.56 4.57 G23hold/GPa 0.84 3.05 3.06?

综上所述,在恒温时间能够保证树脂充分固化时,随着恒温时间的增加,树脂的固化收缩影响增大,导致固化变形增大;恒温时间过短,无法保证树脂充分固化,预浸料的刚度会明显低于完全固化的预浸料,加筋壁板在使用过程中会变形或性能不足。由此可见,恒温时间首先要保证固化度,在此基础上再通过恒温时间的改变来控制固化变形。

通过对共固化成型加筋壁板的温度工艺参数的分析,可以发现,升温速率、降温速率和恒温时间对壁板固化变形的影响都不是单调的,过高或过低都会导致固化变形的增加,这是多个因素耦合影响的结果。

4 结构尺寸参数的影响分析

壁板的结构尺寸参数在直接决定着壁板的承载、疲劳等实际使用性能的同时,也对壁板成型后的固化变形有着重要的影响[11]。为分析结构尺寸参数对壁板固化变形的影响,在长桁部分选取如图9所示的4 个参数,分别为长桁顶部宽度kj、长桁底部宽度Lj、长桁高度gj 和长桁圆角半径Rj。在变量范围内,壁板体积的增加基本可以忽略。为定量表征壁板的变形情况,选取指标为固化变形。在一致的约束条件下,固化变形选取固化结束时刻全局最大变形。

图9 尺寸参数示意图(mm)

Fig.9 Diagram of size parameter (mm)

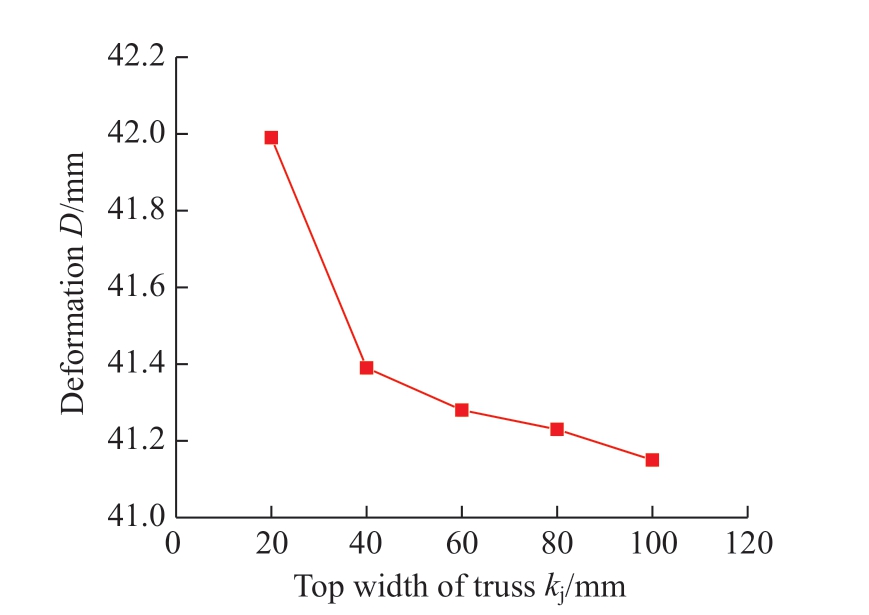

4.1 长桁顶部宽度

长桁顶部宽度kj 分别取值为20mm、40mm、60mm、80mm 和100mm,长桁底部宽度Lj、长桁高度gj 和圆角半径Rj 分别恒定为60mm、50mm 和2.4mm。在不同的kj 尺寸下,壁板的固化变形如图10所示。可知,随着长桁顶部宽度的增加,壁板的固化变形减小,但总体变化幅度不超过3%。主要原因是长桁顶部宽度增加会提高壁板在长度方向 (图1垂直纸面方向)的刚度,导致壁板长度方向变形减小,进而减小壁板整体变形。但由于壁板顶部没有与蒙皮连接,因此对蒙皮及与蒙皮连接的长桁底部影响较小,同时壁板顶部影响的变形不是主要方向上的变形,因此对变形数值的影响幅度很小。

图10 壁板固化变形随kj 的变化

Fig.10 Variation of curing deformation of stiffened panel with kj

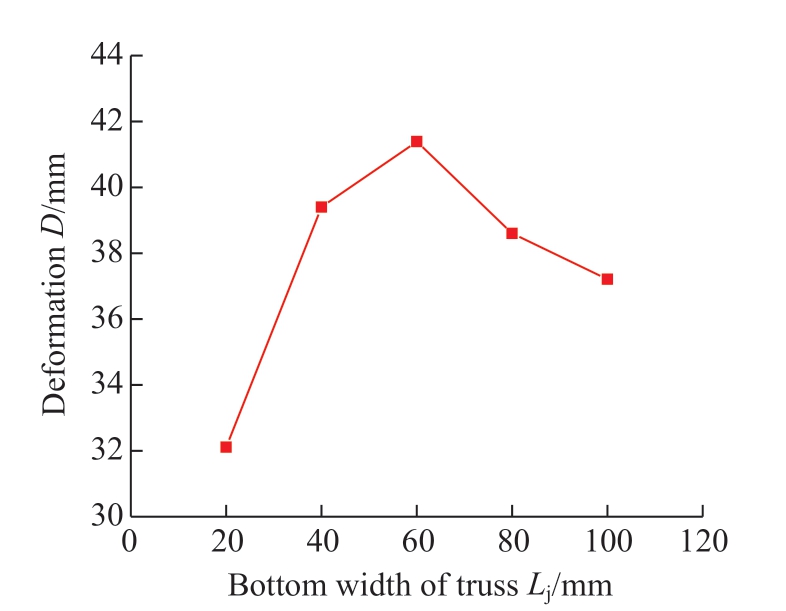

4.2 长桁底部宽度

长桁底部宽度Lj 分别取值为20mm、40mm、60mm、80mm 和100mm,长桁顶部宽度kj、长桁高度gj 和圆角半径Rj 分别恒定为40mm、50mm 和2.4mm。在不同的Lj 尺寸下,壁板的固化变形如图11所示。可知,随着长桁底部宽度的增加,固化变形随之先增大后减小,呈现非线性变化规律。造成这种现象的原因如下:一方面长桁底部宽度减小时,长桁与蒙皮连接部分面积减小,导致长桁部分的固化变形与蒙皮的相互影响减小,壁板的翘曲变形主要由蒙皮变形造成,导致壁板的变形减小;另一方面,长桁底部宽度的增加会在一定程度上增加壁板蒙皮部分的厚度,提高了壁板主要是蒙皮部分的刚度,也会导致壁板变形减小。因此,长桁底部宽度对壁板固化变形的影响呈现非线性规律,即宽度较大或较小时,壁板变形均会明显降低。

图11 壁板固化变形随Lj 的变化

Fig.11 Variation of curing deformation of stiffened panel with Lj

4.3 长桁高度

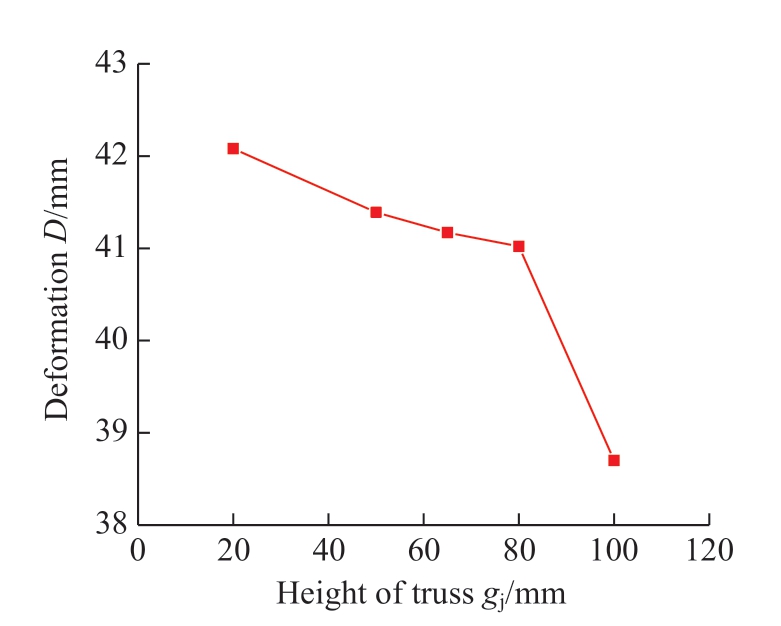

长桁高度gj 分别取值为20mm、50mm、65mm、80mm和100mm,长桁顶部宽度kj、长桁底部宽度Lj 和圆角半径Rj 分别恒定为40mm、60mm 和2.4mm。在不同的gj尺寸下,壁板的固化变形如图12所示。可知,随着长桁高度的增加,壁板固化变形随之减小,减小幅度在7%左右。造成这一现象的原因与长桁顶部宽度类似。长桁高度的增加提高了壁板在长度方向(图1垂直纸面方向)的刚度,导致该方向的变形减小,从而导致整体变形减小。

图12 壁板固化变形随gj 的变化

Fig.12 Variation of curing deformation of stiffened panel with gj

同样由于长桁高度主要提升的壁板刚度并非壁板主要变形方向,且高度部分受结构限制在主要变形方向无法有效承载,因此长桁高度对变形数值的影响较小;但由于长桁的高度部分与长桁底部以及蒙皮直接连接,可以传递部分蒙皮的载荷,因此影响幅度大于长桁顶部宽度。

4.4 圆角半径

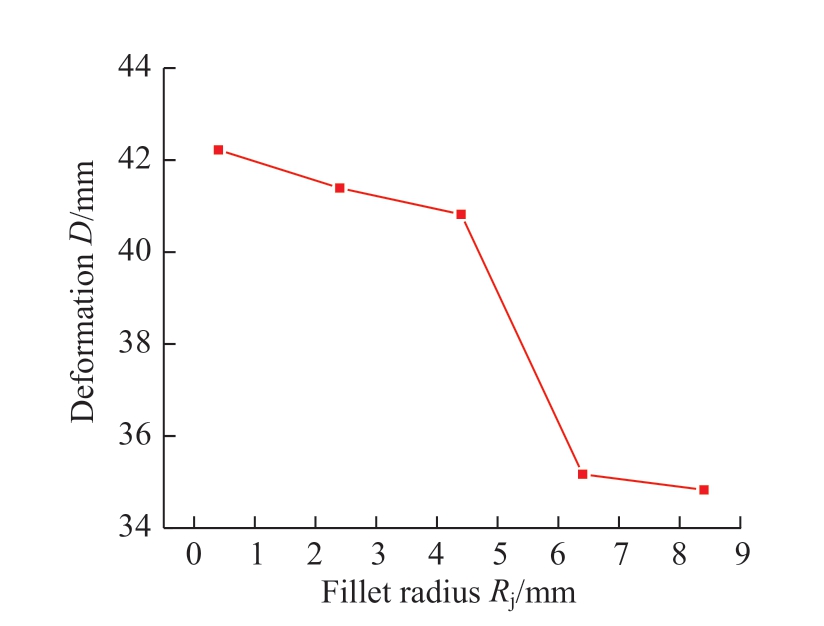

圆角半径Rj分别取值为0.4mm、2.4mm、4.4mm、6.4mm和8.4mm,长桁顶部宽度kj、长桁底部宽度和长桁高度分别恒定为40mm、60mm 和50mm。在不同的Rj 尺寸下,壁板的固化变形如图13所示。可知,随着长桁圆角半径的增加,壁板的固化变形随之减小,减小幅度较大。造成这种现象的原因是:一方面圆角半径增大使得此处的应力集中现象被一定程度上地缓解;另一方面,在一定程度上增加了圆角区域的厚度,提升了该区域长度方向和宽度方向的长桁刚度,以上两方面共同作用使壁板变形较大幅度的减小。

图13 壁板固化变形随Rj 的变化

Fig.13 Variation of curing deformation of stiffened panel with Rj

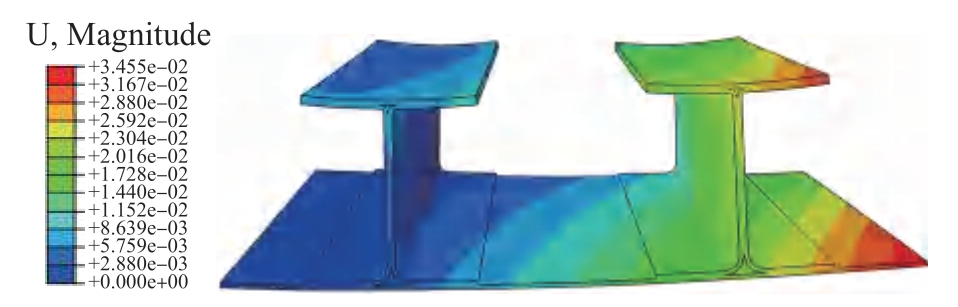

5 工型加筋壁板固化变形控制

基于上述仿真计算结果得到了各项工艺参数和结构尺寸参数对工型加筋壁板固化变形的影响规律,在此基础上,结合实际尺寸参数限制,可以通过工艺参数和结构尺寸参数的合理设计,在满足壁板实际使用要求的前提下,显著减小工型加筋壁板的固化变形。本文选取升温速率ah 为4℃/min、恒温时间thold 为1h、降温速率ac为3℃/min,长桁顶部宽度kj、长桁底部宽度Lj、长桁高度gj 和长桁圆角半径Rj 分别为100mm、100mm、100mm 和8.4mm,计算得到壁板的固化变形如图14所示。加筋壁板的最大固化变形为34.55mm,为所有可行方案中固化变形的最小值,此时壁板的全局最小固化度达到0.983,满足实际使用性能要求。

图14 优化参数后工型加筋壁板固化变形

Fig.14 Curing deformation of I-shape stiffened panel with optimized parameters

6 结论

(1)基于树脂固化过程中的固化动力学方程与热-化学模型,并考虑树脂的固化收缩,建立了共固化成型复合材料加筋壁板的固化温度场、固化变形场有限元分析模型。

(2)基于Abaqus 有限元分析软件对工形加筋壁板的固化变形进行了分析,并与试验结果对比,参照试验变形测量方法,误差在5%以内,证明了模型计算的有效性。

(3)进一步分析了温度工艺参数包括升、降温速率和恒温时间对共固化成型加筋壁板固化变形的影响规律,通过仿真结果发现,升、降温速率对工形加筋壁板固化变形的影响都不是单调的,当温度场不均匀性的影响较大时,固化变形随着升、降温速率增大而变大,当树脂固化收缩的影响较大时,固化变形随着升、降温速率增大而减小;在恒温时间能够保证树脂充分固化时,随着恒温时间的增加,树脂的固化收缩影响增大,导致固化变形增大,如果恒温时间过短,无法保证树脂充分固化。

(4)分析了结构尺寸参数包括长桁顶、底部宽度,长桁高度和长桁圆角半径对共固化成型加筋壁板固化变形的影响规律,通过仿真发现,当长桁顶部宽度和长桁高度增加时,固化变形减小,但减小幅度不大;当长桁圆角半径增加时,固化变形减小,减小幅度较大;长桁底部宽度对壁板固化变形的影响则呈非线性变化。

(5)基于工艺参数和结构尺寸参数对加筋壁板固化变形的影响规律,依据实际尺寸参数限制,调整各项参数后,使得壁板固化变形达到最小,并满足实际使用性能要求。

[1]闫恩玮,杨绍昌.T 型加筋壁板共固化技术研究[J].航空制造技术,2018,61(14):50-55.

YAN Enwei,YANG Shaochang.Co-curing of T shape stiffened panel[J].Aeronautical Manufacturing Technology,2018,61(14):50-55.

[2]KRAVCHENKO O G,KRAVCHENKO S G,PIPES R B.Chemical and thermal shrinkage in thermosetting prepreg[J].Composites Part A:Applied Science and Manufacturing,2016,80:72-81.

[3]王仁宇,关志东,王乾,等.复合材料 V 型构件的固化变形预测及其工装型面设计[J].材料导报,2018,31(2):130-135.

WANG Renyu,GUAN Zhidong,WANG Qian,et al.Cure-induced deformation prediction and tool surface design for V profile composite [J].Materials Reports,2018,31(2):130-135.

[4]马云荣,贺继林,李栋,等.树脂基复合材料曲面结构件固化变形数值模拟[J].复合材料学报,2015,32(3):874-880.

MA Yunrong,HE Jilin,LI Dong,et al.Numerical simulation of curing deformation of resin matrix composite curved structure [J].Acta Materiae Compositae Sinica,2015,32(3):874-880.

[5]闵荣,元振毅,王永军,等.基于黏弹性本构模型的热固性树脂基复合材料固化变形数值仿真模型[J].复合材料学报,2017,34(10):2254-2262.

MIN Rong,YUAN Zhenyi,WANG Yongjun,et al.Numerical simulation for curing deformation of resin matrix thermosetting composite using viscoelastic [J].Acta Materiae Compositae Sinica,2017,34(10):2254-2262.

[6]ZHU Q,GEUBELLE P H,et al.Dimensional accuracy of thermoset composites:Simulation of process-induced residual stresses[J].Journal of Composite Materials,2001,35(24):2171-2205.

[7]NAWAL Y,JAQUEMIN F,CASARI P,et al.Evolution of chemical and thermal curvatures in thermoset-laminated composite plates during the fabrication process[J].Journal of Composite Materials,2013,47(3):327-339.

[8]LU Y,LI Y G,LI N Y,et al.Reduction of composite deformation based on tool-part thermal expansion matching and stressfree temperature theory[J].The International Journal of Advanced Manufacturing Technology,2016,88(5-8):1703-1710.

[9]ÇNAR K,ERSOY N.Effect of fibre wrinkling to the springin behaviour of L-shaped composite materials[J].Composites Part A:Applied Science and Manufacturing,2015,69:105-114.

[10]FIORINA M,SEMAN A,CASTANIE B,et al.Spring-in prediction for carbon/epoxy aerospace composite structure[J].Composite Structures,2017,168:739-745

[11]DONG C S.A parametric study on the process-induced deformation of composite T-stiffener structures[J].Composites Part A:Applied Science and Manufacturing,2010,41(4):515-520.

[12]MIAO Y,LI J C,GONG Z H,et al.Study on the effect of cure cycle on the process induced deformation of cap shaped stiffened composite panels[J].Applied Composite Materials,2013,20:709-718

[13]江天,徐吉峰,刘卫平,等.整体化复合材料结构分阶段固化变形预报方法及其实验验证[J].复合材料学报,2013,30(5):61-66.

JIANG Tian,XU Jifeng,LIU Weiping,et al.Simulation and verification of cure-induced deformation by stages for integrated composite structure [J].Acta Materiae Compositae Sinica,2013,30(5):61-66.

[14]XIE P,ZHU S,SHAO Y,et al.Simulation and experimental analysis of autoclave co-curing CFRP hat-stiffened panels with silicone airbag mandrels[J].Iranian Polymer Journal,2019,28:505-514.

[15]MA X Q,GU Y Z,MIN L I,et al.Investigation of carbon fiber composite stiffened skin with vacuum assisted resin infusion/prepreg co-curing process[J].Science China Technological Sciences,2014,57(10):1956-1966.

[16]VAFAYAN M,BEHESHTY M H,GHOREISHY M H R,et al.The prediction capability of the kinetic models extracted from isothermal data in non-isothermal conditions for an epoxy prepreg[J].Journal of Composite Materials,2014,48(9):1039-1048.

[17]ABLIZ D,ARTYS T,ZIEGMANN G.Influence of model parameter estimation methods and regression algorithms on curing kinetics and rheological modelling[J].Journal of Applied Polymer Science,2017,134(30):45-137.

[18]BOGETTI T A,GILLESPIE J W.Process-induced stress and deformation in thick-section thermoset composite laminates[J].Journal of Composite Materials,1992,26(5):626-660.

[19]SVANBERG J M,HOLMBERG J A.Prediction of shape distortions.Part II.Experimental validation and analysis of boundary conditions[J].Composites,Part A:Applied science and manufacturing,2004,35:723-734.

[20]ZHU Q,GEUBELLE P H.Dimensional accuracy of thermoset composites:Simulation of process-induced residual stresses[J].Journal of Composite Materials,2001,35(24):2171-2205.

[21]朱凌宇.热固性树脂基纤维增强复合材料固化变形研究[D].南京:南京航空航天大学,2010.

ZHU Lingyu.Study on curing induced shape distortion for thermosetting resin matrix fibre-reinforced composites[D].Nanjing:Nanjing University of Aeronautics and Astronautics,2010.