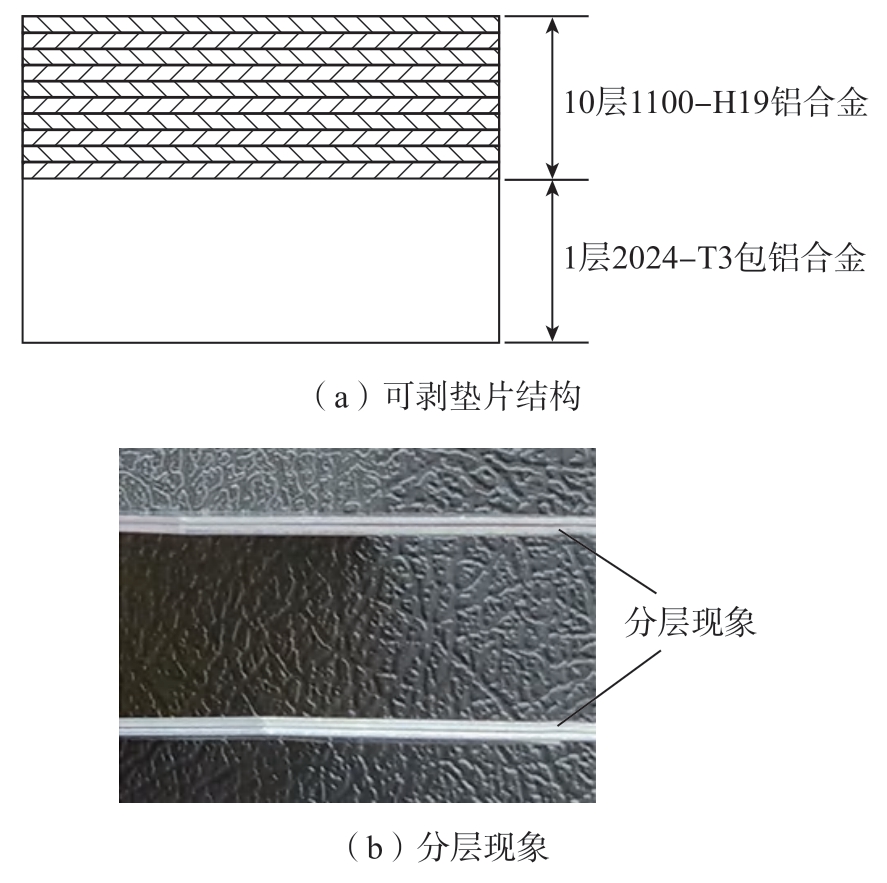

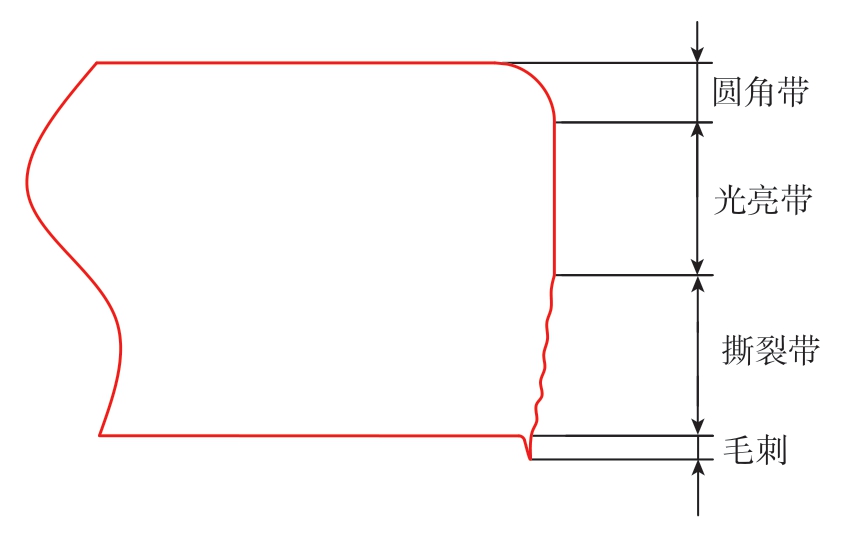

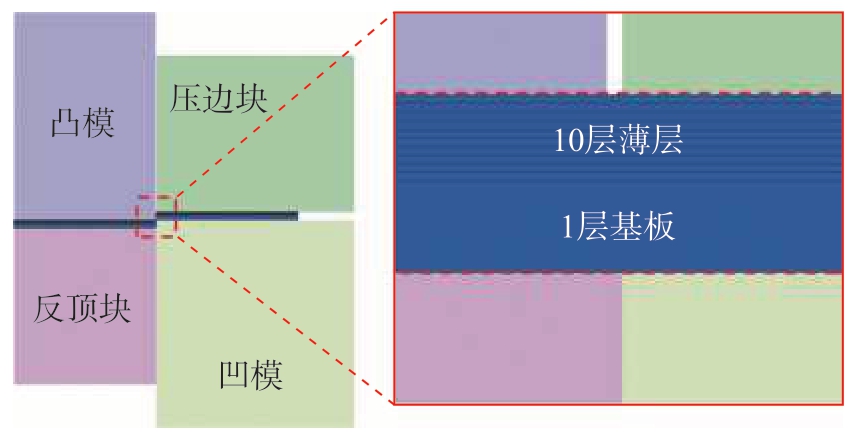

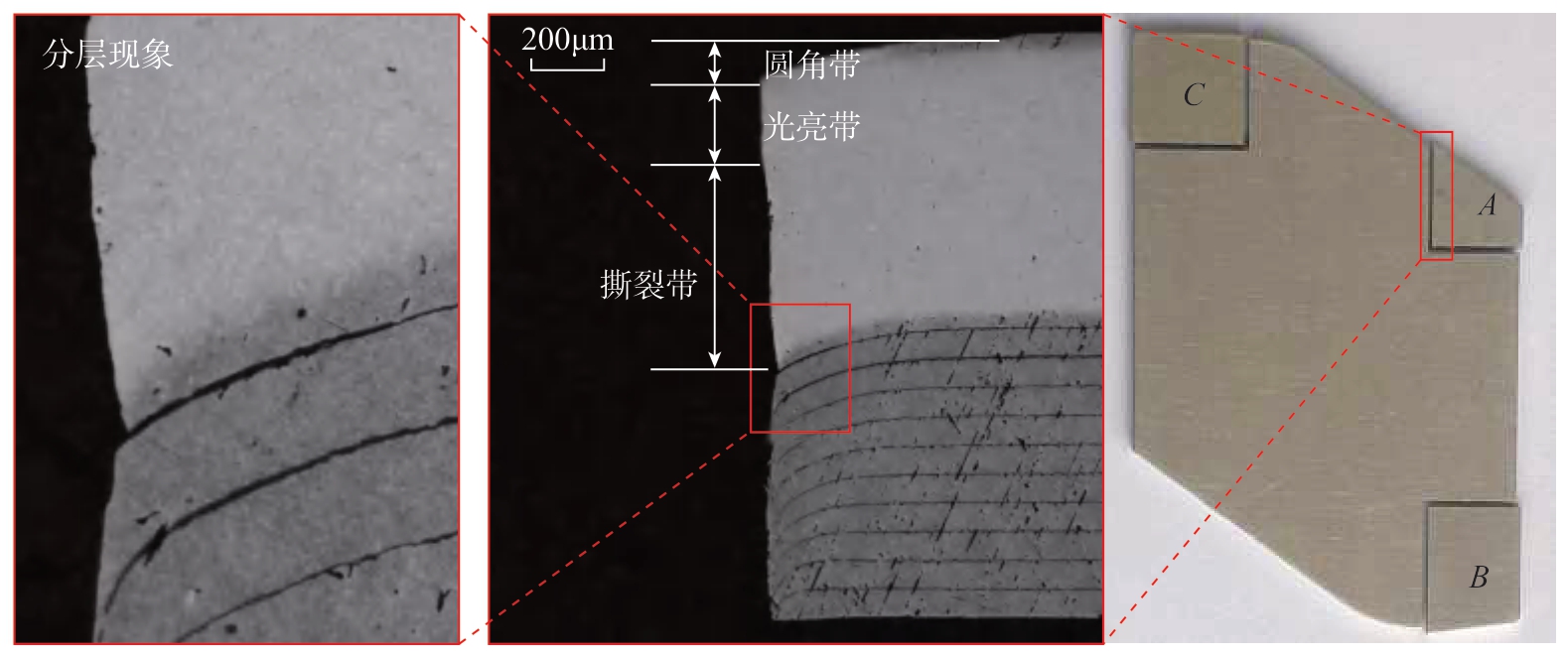

可剥垫片又称层撕垫片,是由多层金属材料或复合材料通过树脂粘合而成的层状板料,通过机加工或者冲裁下料得到一定的形状,用于飞机装配间隙的调节。本研究提到的可剥垫片是由1100-H19 铝合金和2024-T3 包铝合金通过树脂黏合而成的材料,其结构如图1所示。冲裁作为一种常规的下料工艺,利用模具使板料产生分离的冲压工序,包括落料、冲孔、切口、剖切、修边等。板料冲裁过程通常划分为弹性变形、塑性变形和断裂3 个阶段[1]。对应的冲裁截面特征通常由圆角带、光亮带、撕裂带以及毛刺4 个部分组成,如图2所示。对于多层材料,在试验过程中还发现了其分层的截面特征。

图1 铝合金可剥垫片的结构及分层现象

Fig.1 Structure and delamination of aluminum alloy peelable gasket

图2 冲裁零件的断面特征

Fig.2 Section characteristics of blanking parts

学者们对钣金件的冲裁工艺参数和冲裁机理进行了大量的研究。Hilditch[2]和Le 等[3]研究了冲裁工艺参数对断面质量的影响。Maiti 等[4]通过弹塑性有限元法分析了低碳钢薄板的冲裁过程,分析了间隙和摩擦润滑对冲裁载荷的影响。Ghosh 等[5]针对铝合金的剪切过程进行了相关的试验和数值模拟研究,对比了3种不同的损伤模型 (Tvergaard-Gurson 模型、Cockroft-Latham 模型和剪切破坏模型)的优劣。Husson 等[6]在有限元分析中提出的粘塑性硬化和新的损伤模型来预测冲裁力和刃口的演化,模拟结果表明,冲裁间隙和模具磨损是影响刃口质量的最重要的冲裁工艺参数。

近年来,学者们也开展了多层板的冲裁研究,Klocke等[7]通过试验研究了碳纤维增强塑料 (CFRP)冲裁工艺参数对穿孔尺寸、形状精度和切削力的影响,提出了较高的压边力可以抑制CFRP 的分层。Ou 等[8]使用Abaqus 研究了锂离子电池电极材料的冲裁机理,采用了Cockroft-Latham 损伤模型建立了2D 数值模型,冲裁模拟结果表明,上、下两层活性材料层起着缓冲冲裁力的作用,毛刺长度随间隙或圆角半径的增大而增大。Gutknecht 等[9]提供了在Abaqus 有限元软件下建立冲裁用金属-聚合物夹层板模型的方法,研究了应力状态对损伤萌生的影响。

本研究以可剥垫片这种多层胶粘金属板为研究对象,对普通冲裁工艺进行了试验研究,并基于Cockroft-Latham 断裂准则,使用商用软件Simufact 建立了可剥垫片多层金属的普通冲裁2D 仿真模型。仿真结合试验,完成了可剥垫片普通冲裁分层机理的探索。

1 冲裁试验设计方案

1.1 材料

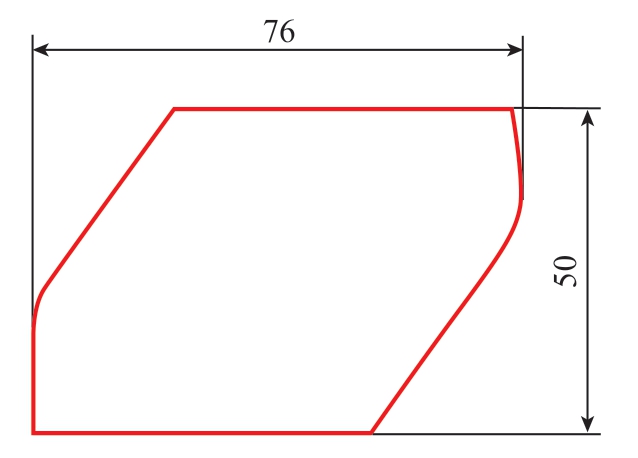

本研究所用的材料是总厚度为1.57mm 的铝合金可剥垫片,由0.076mm 厚的10 层1100-H19 铝合金和0.81mm 厚的2024-T3 包铝合金胶粘而成。所需的飞机零件形状如图3所示。

图3 飞机零件外形示意图(mm)

Fig.3 Diagram of aircraft parts (mm)

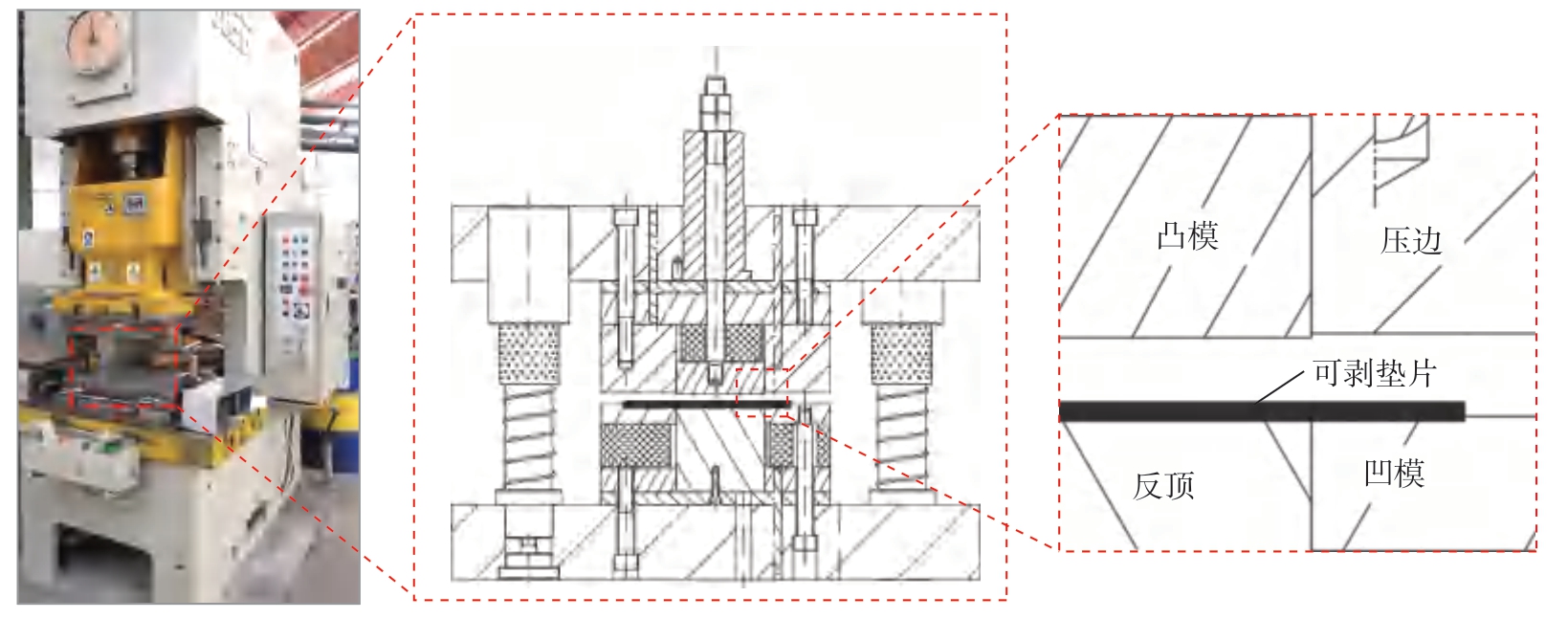

1.2 冲裁设备及试验参数

本研究的试验在110t 普通冲床设备上进行,试验设备和冲裁模具结构如图4所示,冲裁形程为1.6mm。模具的主要结构包含凸模、凹模、压边和反顶块,其中压边和反顶块由聚氨酯弹簧材料加工而成。聚氨酯材料的弹性模量为20MPa。上压边的作用面积为2000mm2,高度为30mm,压缩量为5.3%;反顶的作用面积为24000mm2,高度为35mm,压缩量为4.7%。凸凹模的间隙为0.07mm,凸凹模刃口采用直角结构,具体冲裁试验参数:间隙为0.07mm,压边力为2.1kN,反顶力为22.6kN,冲裁速度为1mm/s。

图4 冲裁设备及模具结构

Fig.4 Structure diagram of blanking press and tool

2 冲裁有限元建模

2.1 材料本构模型

本研究采用2D 数值模拟仿真,材料模型使用Von Mises 屈服准则。本研究中薄层板和基板材料采用Swift定律的方程[10]:

式中, 是真应力;K 和n 分别为强度系数和应变硬化指数;ε0=0.002,是初始塑性应变;εP 是真塑性应变。具体材料参数见表1,强度系数K 和硬化系数n 来源于文献[10-11]。薄层板材料 (1100 铝合金)标准为ASTM B209 规范;基板 (2024 铝合金) 标准为AMS-QQ-A-250/5 规范。

是真应力;K 和n 分别为强度系数和应变硬化指数;ε0=0.002,是初始塑性应变;εP 是真塑性应变。具体材料参数见表1,强度系数K 和硬化系数n 来源于文献[10-11]。薄层板材料 (1100 铝合金)标准为ASTM B209 规范;基板 (2024 铝合金) 标准为AMS-QQ-A-250/5 规范。

表1 材料参数

Table 1 Material parameters

硬化系数n 1100 铝合金 165 117 237 0.18 2024 铝合金 407 269 805.3 0.227材料 抗拉强度/MPa屈服强度/MPa强度系数K/MPa

2.2 损伤模型

金属的韧性断裂一般是金属材料经过剧烈塑性变形后而发生的宏观断裂现象。自从20世纪60年代以来,国内外学者对这种现象进行了深入系统的研究,并提出了10 余种基于不同物理量的韧性断裂准则[12]。然而,发现Cockroft 和Latham 提出的准则预测了金属成形过程中能真实反映断裂应变的损伤定律[13],因此选用Cockcroft-Latham 断裂准则,具体的损伤模型[14]为:

其中, 为断裂时的等效塑性应变;

为断裂时的等效塑性应变; 为等效应力;σ1 为第1 主应力;

为等效应力;σ1 为第1 主应力; -- 为等效塑性应变;C 为材料发生断裂时的损伤临界阈值。由于冲裁过程中材料塑性变形超过断裂阈值C,最终产生断裂和延性破坏。从相关有限元仿真文献[15]中,设定1100 铝合金Cockroft-Latham 断裂准则中损伤临界值C 为0.49,2024-T3 铝合金Cockroft-Latham 断裂准则中损伤临界值C 为0.30。网格删除数量选择4,即局部损伤值达到后,删除4 个周边网格的方式实现裂纹区的显示。

-- 为等效塑性应变;C 为材料发生断裂时的损伤临界阈值。由于冲裁过程中材料塑性变形超过断裂阈值C,最终产生断裂和延性破坏。从相关有限元仿真文献[15]中,设定1100 铝合金Cockroft-Latham 断裂准则中损伤临界值C 为0.49,2024-T3 铝合金Cockroft-Latham 断裂准则中损伤临界值C 为0.30。网格删除数量选择4,即局部损伤值达到后,删除4 个周边网格的方式实现裂纹区的显示。

2.3 有限元建模

通过商用软件Simufact 建立了如图5所示的冲裁过程的2D 有限元模型。金属片层之间胶层厚度仅为0.008mm,模拟采用假设忽略胶层,采用黏性摩擦系数0.8 的模型来表述金属片层之间的胶黏状态,根据材料供货信息,胶层的脱黏标准ASTM D903 中,为0.175~1.050N/mm,因此金属片层之间的脱粘力条件设置成1MPa。冲裁过程中的板料表面采用了润滑处理,模拟模型中使用剪切摩擦模型,摩擦系数选择0.1[15]。凸凹模冲裁间隙根据试验选用0.07mm。

图5 有限元模型示意图

Fig.5 Schematic of finite element model

3 分层机理研究

3.1 冲裁试验结果

试验后所得到的样本主要使用显微镜观察分层现象,用线切割来制备金相小样,试样上的3 个区域分别标记为A、B、C。如图6所示。小样抛光后在蔡司金相显微镜上进行观察,明显的分层发生基板和薄层板之间的剪切边缘处,内部材料不受影响。基板上可以看出冲裁典型的截面特征圆角带、光亮带、撕裂带,并且撕裂带区域最长。

薄层板部分太薄,剪切断面特征属于撕裂带特征,在图片处理软件上测量得到3 个试样的撕裂带长度以及整个叠层板的厚度,可计算得出撕裂带整体占比,试验数据见表2,表中的A、B、C 记号与图6的位置所对应。

图6 普通冲裁试验结果

Fig.6 Experimental results of conventional blanking

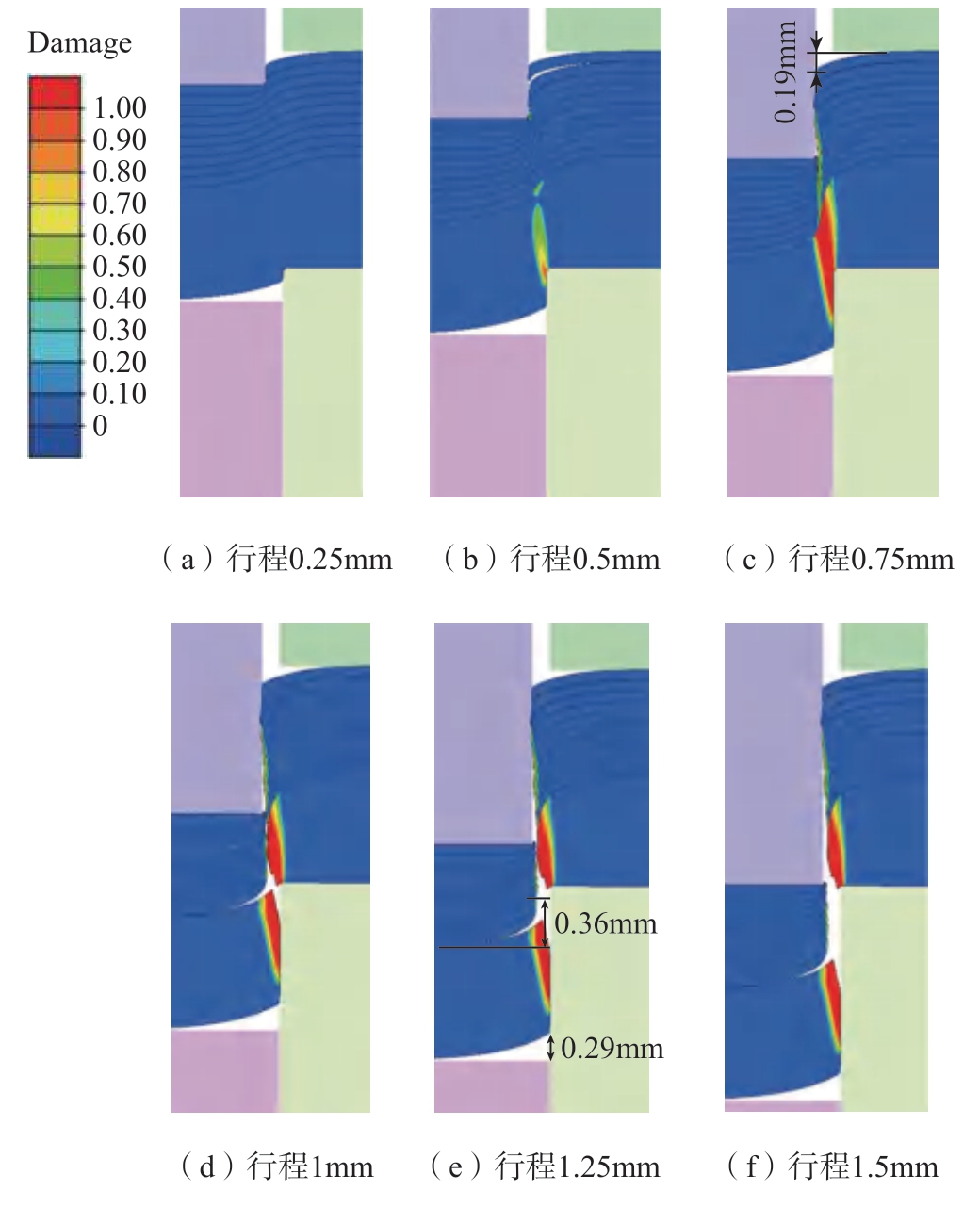

3.2 冲裁过程断面仿真分析

根据图7普通冲裁的损伤模拟结果,在行程0.25mm时,板料未出现损伤,也没有出现分层现象。当行程0.5mm 时,废料部分与模具刃角接触角出现损伤,薄层板的第1 层断裂以及废料部分的第1 层出现局部弯曲,形成圆角,圆角高度为0.19mm,第1 层的圆角高度与其余层的高度不同,从而出现分层。当行程到达0.75mm时,基板损伤区域增大,基板的局部弯曲进一步变大,即圆角高度进一步增大。废料部分的薄层板区域分层又重新闭合,这是因为随着薄层板的第2 和3 层的相继断裂以及薄层板各层变形趋势的一致性导致的。当行程1mm 时,板料接近完全分离,可以发现零件部分的基板与薄层板之间出现明显分层现象,而废料剪切边缘没有出现分层现象。这是因为零件部分的基板的圆角高度为0.29mm,明显不同于薄层板的圆角高度0.36mm。当行程达到1.25mm 时,冲裁板料完全分离,零件部分的基板的圆角高度区域与接触的薄层区域的变形不一致,1100 薄板区域的圆角明显大于2024 基板区域的圆角(图7(e)),使得基板与相邻薄板之间出现的分层。冲裁至行程1.5mm 时,冲裁过程完毕。从上述分析可以得出冲裁时不同铝合金材料的变形行为,导致圆角大小的差异,冲裁方向的影响是出现导致分层的主要原因。从文献[16]中可以得到圆角的大小随着冲裁间隙的减小而减小的结论,因此可以通过改变板料的正反面放置位置或者减少模具的冲裁间隙来改善零件的分层现象。

图7 有限元模拟剪切断面损伤

Fig.7 Finite element simulation of shearing zone damage

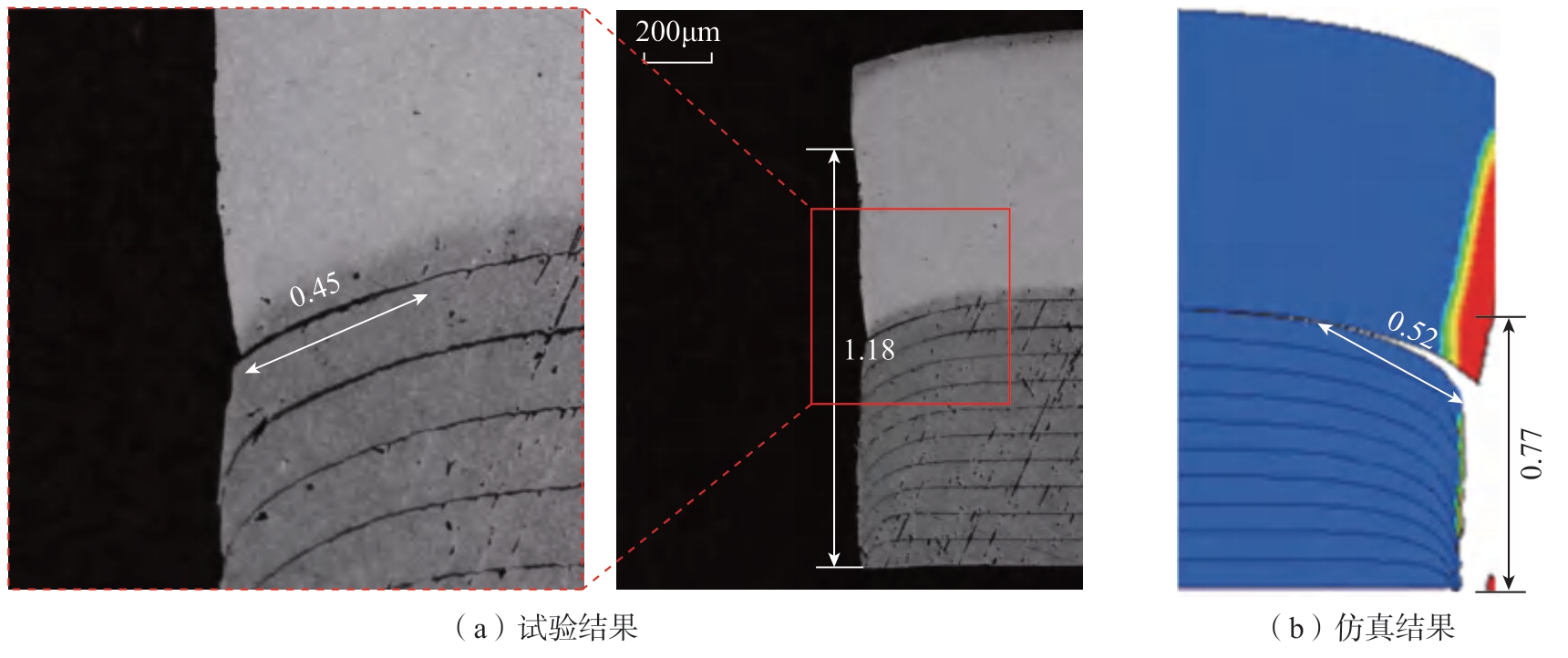

从表2的试验数据可以看出,在显微镜下测量得到3 个试样的分层深度为0.39mm、0.47mm 和0.45mm,撕裂带占比分别为77.2%、76.9%和78.7%。模拟结果中分层区域的分层深度测量为0.52mm,叠层板撕裂带长度为0.77mm,叠层板厚度为1.31mm,撕裂带占比为58.8%。从图8可以看出,模拟结果与试验结果的分层位置和分层区域的尺寸深度也接近,尺寸深度误差分别为25%、9.6%、13.4%;撕裂带占比误差为18.4%、18.1%、19.9%。尺寸深度误差超过20%的一个原因是模具加工的时候间隙误差导致和仿真的间隙差大。试验中在模拟结果中可以发现,10 层叠层板区域未出现分层,分层位置出现在单层基板和10 层叠层板之间,分层位置与试验结果相符。因此模拟模型的准确性基本符合要求。

表2 试验数据

Table 2 Experimental data mm

试样记号 分层深度 叠层板撕裂带长度 叠层板厚度试样A 0.39 1.15 1.49试样B 0.47 1.17 1.52试样C 0.45 1.18 1.50?

图8 分层现象对比图(mm)

Fig.8 Comparison chart of delamination phenomenon (mm)

4 结论

本研究在可剥垫片冲裁试验中,发现了断面分层的现象,基于工艺建立了普通冲裁用铝合金多层胶粘板有限元模型。通过仿真模型,揭示了基板与薄层板之间因剪切变形趋势不一致(两种材料的变形行为不同)是基板与薄层板之间出现明显分层现象的主要原因。通过对比发现模拟结果与试验结果基本吻合,证实了数值模型的可靠性。在后续的研究中可以进一步讨论模具结构、压边力、模具间隙等工艺参数对铝合金可剥垫片冲裁质量的影响。

[1]黄天佑.材料加工工艺[M].北京:清华大学出版社,2004.

HUANG Tianyou.Materials processing technology[M].Beijing:Tsinghua University Press,2004.

[2]HILDITCH T B,HODGSON P D.Development of the sheared edge in the trimming of steel and light metal sheet:Part 1—Experimental observations[J].Journal of Materials Processing Technology,2005,169(2):184-191.

[3]LE Q B,DEVRIES J A,GOLOVASHCHENKO S F,et al.Analysis of sheared edge formability of aluminum[J].Journal of Materials Processing Technology,2014,214(4):876-891.

[4]MAITI S K,AMBEKAR A A,SINGH U P,et al.Assessment of influence of some process parameters on sheet metal blanking[J].Journal of Materials Processing Technology,2000,102(1-3):249-256.

[5]GHOSH S,LI M,KHADKE A.3D modeling of shear-slitting process for aluminum alloys[J].Journal of Materials Processing Technology,2005,167(1):91-102.

[6]HUSSON C,CORREIA J P M,DARIDON L,et al.Finite elements simulations of thin copper sheets blanking:Study of blanking parameters on sheared edge quality[J].Journal of Materials Processing Technology,2008,199(1-3):74-83.

[7]KLOCKE F,SHIROBOKOV A,KERCHNAWE S,et al.Experimental investigation of the hole accuracy,delamination,and cutting force in piercing of carbon fiber reinforced plastics[J].Procedia CIRP,2017,66:215-220.

[8]OU H,PENG H L,SHI L,et al.Investigation on the blanking properties of thin multi-layer electrode of lithiumion battery[J].Journal of Physics and Chemistry of Solids,2019,134:14-20.

[9]GUTKNECHT F,ÜBELACKER D,CLAUSMEYER T,et al.Numerical investigation of blanking for metal polymer sandwich sheets[J].MATEC Web of Conferences,2016,80:16002.

[10]LECLERC N,KHOSRAVANI A,HASHEMI S,et al.Correlation of measured load-displacement curves in small punch tests with tensile stress-strain curves[J].Acta Materialia,2021,204:116501.

[11]ROY B K,KORKOLIS Y P,ARAI Y,et al.A study of forming of thin-walled hemispheres by mandrel-free spinning of commercially pure aluminum tubes[J].Journal of Manufacturing Processes,2021,64:306-322.

[12]虞松,陈军,阮雪榆.金属塑性成形过程的韧性断裂准则[C]//第十三届全国疲劳与断裂学术会议.北京,2006.

YU Song,CHEN Jun,RUAN Xueyu.Ductile fracture criteria for metal plastic forming process[C]//13th National fatigue and fracture conference.Beijing,2006.

[13]FANG G,ZENG P,LOU L L.Finite element simulation of the effect of clearance on the forming quality in the blanking process[J].Journal of Materials Processing Technology,2002,122(2-3):249-254.

[14]ZHAO Z,ZHUANG X C,XIE X L.An improved ductile fracture criterion for fine-blanking process[J].Journal of Shanghai Jiaotong University (Science),2008,13(6):702-706.

[15]HIROTA K,YANAGA H,FUKUSHIMA K.Experimental and numerical study on blanking process with negative clearance[J].Journal of Solid Mechanics and Materials Engineering,2009,3(2):247-255.

[16]KWAK T S,KIM Y J,BAE W B.Finite element analysis on the effect of die clearance on shear planes in fine blanking[J].Journal of Materials Processing Technology,2002,130-131:462-468.