电液伺服系统普遍应用于航空、航天飞行器、船舶、火箭的控制系统中,其中电液伺服阀作为电液伺服系统的核心部件,多用于实现位移、速度及力矩的精准控制[1]。电液伺服阀是电液伺服控制中的关键元件,是一种接受模拟电信号后,相应输出调制流量和压力的液压控制阀,具有动态响应快、控制精度高、使用寿命长等优点[2-4]。电液伺服阀由阀套、阀芯和驱动阀芯的元部件所组成,元部件采用高强度、高塑性、高硬度等机械性能优良的材料,既可以减少故障,又可使阀具备良好的动态性能[5]。阀芯与阀套组成的滑阀副是伺服阀的核心,影响其性能的主要因素为阀芯与阀套的制造和装配误差,包括形状精度、位置精度和尺寸精度及表面粗糙度等。

大部分电液伺服系统阀套的长径比大于5,属于典型的小直径深孔结构,针对该类小孔,精加工常采用的方法为内圆磨削、研磨以及珩磨。其中内圆磨削尺寸精度为IT7~IT6,表面粗糙度可达0.2~0.1μm,但由于小直径砂轮磨耗快,以及冷却液难以进入砂轮与工件间的间隙区域内,导致磨屑难以排除,砂轮堵塞及散热不良[6],因而极易造成磨削精度难以控制且生产率较低等不良后果;研磨是利用涂敷或压嵌在研具上的磨料颗粒在一定的压力下与工件表面相对运动所进行的精整加工[7],其尺寸公差等级可达IT5~IT4,表面粗糙度0.1~0.008μm,但其生产率低、劳动强度大,要求操作人员有较高的技术水平,加工后常出现孔尺寸一致性差的现象,因而研磨经常用于单件小批量生产加工中;珩磨是用镶嵌在珩磨头上的油石对加工表面进行精加工的工艺,珩磨加工尺寸公差等级为IT7~IT4,表面粗糙度可达0.32~0.08μm,珩磨作为精密磨削加工中的一种,已经在汽缸孔、油缸孔、阀套孔等精密偶件生产中得到广泛应用[8-10],主要加工对象是经过钻、镗加工后的半精圆柱孔,一般加工材料为铸铁件或淬硬钢件。

电液伺服阀材料多采用不锈钢材料制造,为典型难加工材料,阀套珩磨加工中仍存在一些问题,比如珩磨余量过大、珩磨时间过长等,将导致油石发生严重堵塞,切削热难以排散并直接影响孔径尺寸精度。选取较高的往复速度和珩磨压强,极易造成油石急剧磨损或大块破碎、烧伤工件表面等缺陷,进而严重影响珩磨加工效率及珩后孔径精度。当珩前底孔孔径精度较差时,珩磨加工难以修正孔径尺寸误差和圆柱度误差。

为提高珩磨加工质量和效率,研究人员开展了珩磨机理及工艺技术研究。赵波等[11]针对发动机不锈钢缸套珩磨去除过程展开理论研究,并建立了发动机缸套高效超声珩磨材料去除率理论模型,分别给出普通珩磨与超声珩磨的材料去除率公式,进而以油石粒度、珩磨压强及珩磨时间为变量开展试验来验证理论模型的准确性,研究结果表明,减小油石磨粒粒度和增大珩磨压强均可以提高珩磨材料去除率,而延长珩磨时间则使材料去除率呈先增加后降低的趋势。Gao 等[12]通过对控制进给的精珩过程进行宏观与微观分析,建立了珩磨工艺参数与珩前底孔表面初始状态的解析模型,将珩磨余量与珩前底孔粗糙度作为目标代入孔径演变模型中进行循环迭代,求解出能实现较高孔径精度和较好表面质量的珩磨工艺参数。同时提出承载比的概念来定量描述油石与工件表面微观接触状态,并在此基础上,对内径φ5.92mm、GH4169 材质的阀套孔开展珩磨试验,结果表明,试验值与模拟值最大极差小于12%,而平均误差为5%。Corral 等[13]基于中心复合设计方法建立粗珩加工表面粗糙度和材料去除率的响应曲面,以轮廓算数平均值偏差Ra、轮廓最大高度Rz 和材料去除率Qm 作为衡量指标,以磨粒粒径、磨粒密度、珩磨压强、往复速度、切向速度为影响因素,对内径φ80mm、长度100mm 的St-52液压缸开展珩磨正交试验,利用Minitab 软件所构建二元多项式回归方程对试验结果进行多目标优化,发现磨粒粒度和珩磨压强是影响材料去除率和表面粗糙度的主要因素,材料去除率的预测准确度可达84.5%,表面粗糙度预测精度可达到94%。Zhou 等[14]提出了一种能预测珩磨汽缸套宏观与微观尺寸精度的方法,研究对象内径φ69.4mm、长度120mm,取磨粒间距、磨粒高度随机分布的小块单元油石,同时将孔件沿圆周展开并离散为单元网格,按照珩磨运动螺旋升降的运动轨迹,建立数学模型来仿真油石与工件相互干涉时的磨削过程,由珩磨前后孔径尺寸变化量可分别计算出微观表面粗糙度和宏观材料去除率,其试验与模型之间的误差在14%以内。

综上所述,现有研究大多构建数学模型并通过试验验证来分析珩磨去除率和表面粗糙度的变化规律,且研究对象为大直径、小长径比的汽缸孔。为解决孔径一致性差的问题,都提出采用调节越程量的方式,但越程量的具体取值仍需依靠经验。本研究旨在使用CBN 油石针对航空电液伺服系统阀套用马氏体不锈钢内孔精密加工,通过系统珩磨试验揭示孔珩磨时的材料去除规律,探究珩磨压强、往复速度、主轴转速、上下越程量等工艺参数对材料去除体积的影响规律,在此基础上建立材料去除体积预测模型并对模型进行优化,提高预测精度,为电液伺服系统阀套高精度、高效率珩磨加工提供技术支撑。

1 材料去除体积模型

1.1 简化模型的几点假设

为了保证较高的珩磨材料去除率和珩后孔尺寸精度,珩磨压强、往复速度和越程量的设定尤为关键,由以上3 种工艺参数结合油石参数所建立材料去除体积公式,该公式能反映阀套孔不同轴向位置处的材料去除体积的多少。

珩磨加工中存在阀套孔塑性变形、油石磨粒磨损分布不规则、加工轴心线与工件孔中心线之间有微小偏移和倾斜等问题,材料去除体积模型并未考虑材料弹塑性影响,由于珩前底孔不同、深度尺寸不一致会导致不同瞬间油石接触面积不同[15],很难评估珩磨材料去除体积,故而需要提出一些假设来简化材料去除体积模型。

(1)珩磨过程中认为同一高度圆周上材料去除体积相同。

(2)不考虑油石磨损、塑性材料弹性退让所带来的材料去除体积的变化。

(3)不考虑机床反向加速度,假设往复速度始终保持为Va。

(4)当Va 确定后,珩磨材料去除体积与单位面积承受的载荷成正比。

1.2 理论材料去除体积公式推导

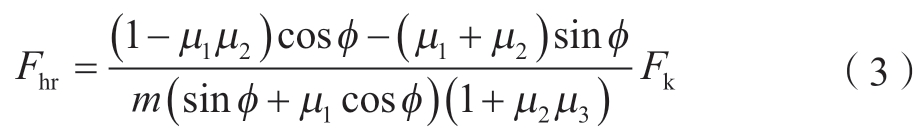

材料去除率取值决定珩磨材料去除体积的多少,其受工件材料属性、油石属性和加工参数等众多因素影响,由于油石的磨粒浓度、粒度等属性已知,最终可影响材料去除率Qm 的仅有各加工参数。以各工艺参数作为自变量,去除率作为因变量,采用最小二乘法进行回归拟合并建立经验公式,主要参数有轴向往复速度Va、主轴转速ns 和珩磨压强Pr、上越程量lu 与下越程量ld,珩磨压强由油石正压力Fhr 与接触面积S 的比值来表示。

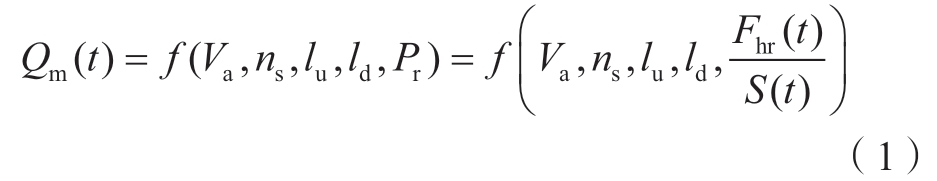

由于珩磨压强设定好后较难改变,Fhr 仅在上下越程期间发生突变,其数值取决于珩磨头摩擦力、支反力方向变化。Fhr 的计算方法由文献[16-17]给出,假定涨锥压力Fk 与涨锥角φ 及各摩擦系数等条件已知。当珩磨刀整体向下运动时油石面所受摩擦力Fha 方向向上,涨锥一直处于外涨状态,正压力Fhr 方向始终指向轴线,此时油石块所受支反力Fa3 向下;当珩磨刀整体向上运动时,涨锥依旧处于外涨状态,摩擦力Fha 方向向下,油石块所受支反力Fa3 向上。以上2 种运动状态下的受力分析图如图1所示。

图1 涨锥压力与正压力受力图

Fig.1 Force diagram of rising cone pressure and positive pressure

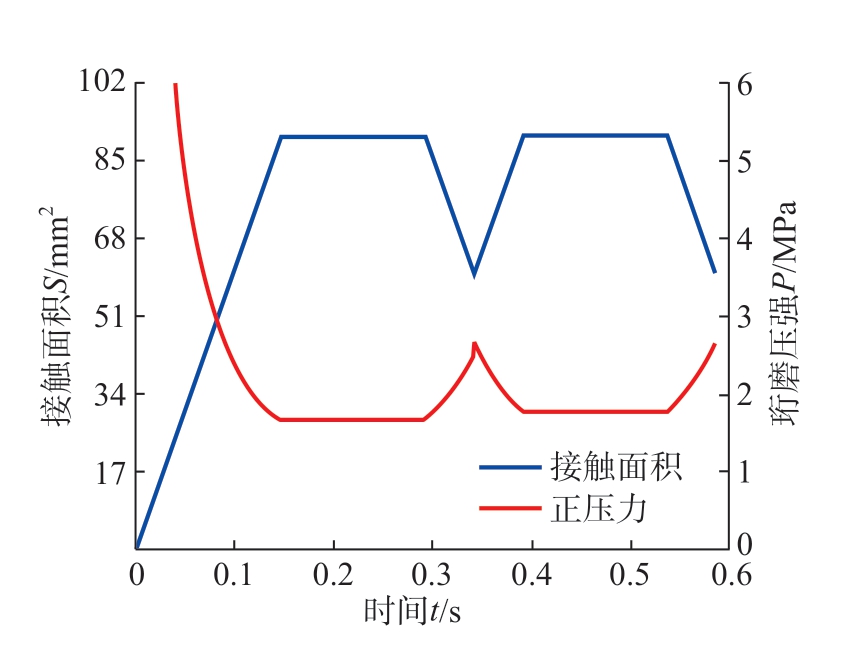

对上述两种状态进行受力分析并联立方程,其中μ1、μ2 均为硬质合金之间的滑动动摩擦系数,其值一般选定在0.15~0.2 范围内,μ3 为CBN 与不锈钢之间的滑动摩擦系数,其值通常选定为0.15~0.3 之间。

向下冲程时涨锥压力与油石正压力关系式:

向上冲程时涨锥压力与油石正压力关系式:

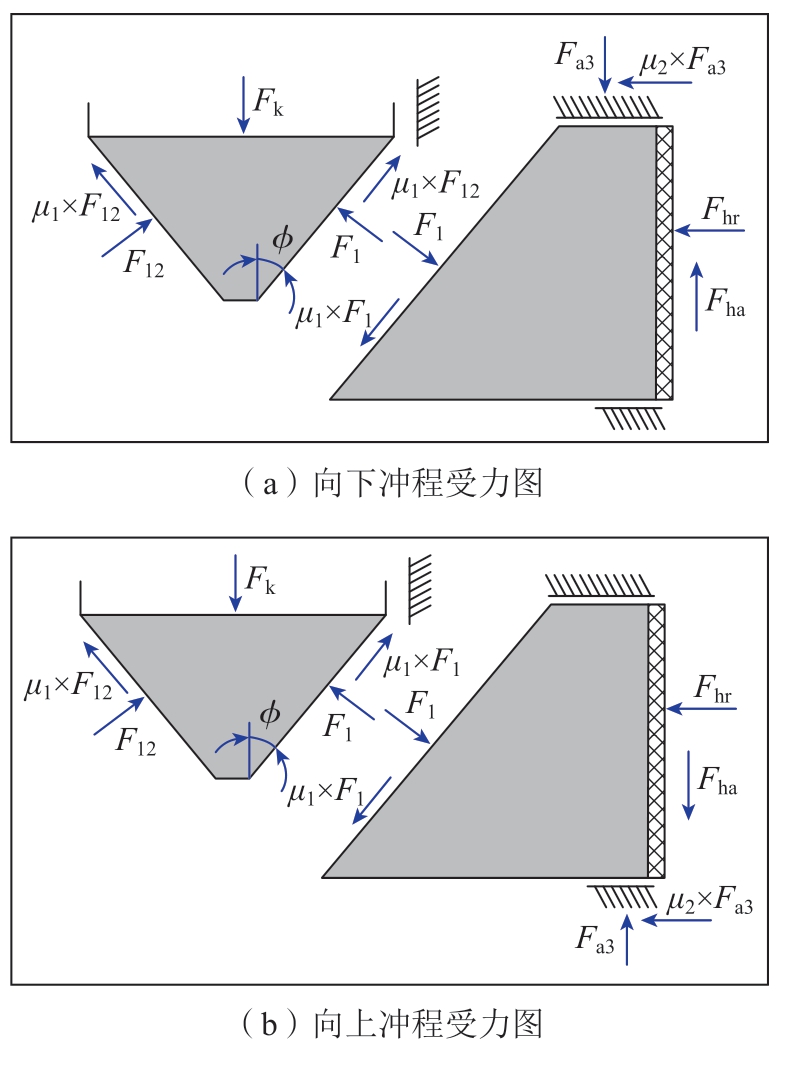

单冲程珩磨材料去除率除了与加工参数相关外,还与时间t 相关联,这是由于在珩磨头往复运动中不同时刻油石与工件接触面积不断变化,最终导致孔深方向不同截面的材料去除率不相同[18-19]。

由图2可知,油石刚接触工件时,接触面积S 最小,珩磨压强Pr 最大。油石完全进入工件孔后,珩磨压强与接触面积趋于平稳。当油石出现越程时,接触面积减小,珩磨压强增大。

图2 珩磨压强与接触面积变化

Fig.2 Change of honing pressure and contact area

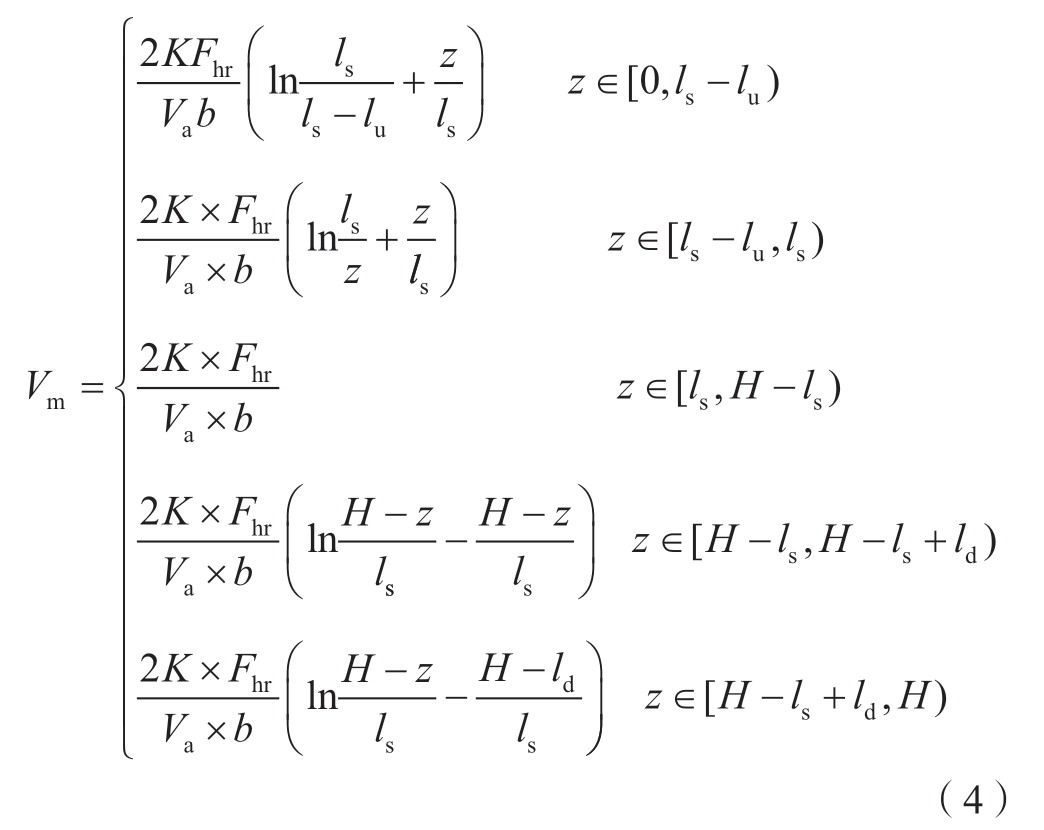

单次珩磨冲程中,考虑到越程量的存在会造成孔不同轴向位置处的孔径值不同,需要划分成5 个阶段进行分析,每个阶段的往复速度Va、珩磨压强Pr、上越程量lu与下越程量ld、主轴转速ns 均保持一致,而接触面积作为与时间相关的变量不断改变。按照分段函数积分所得的材料去除体积为:

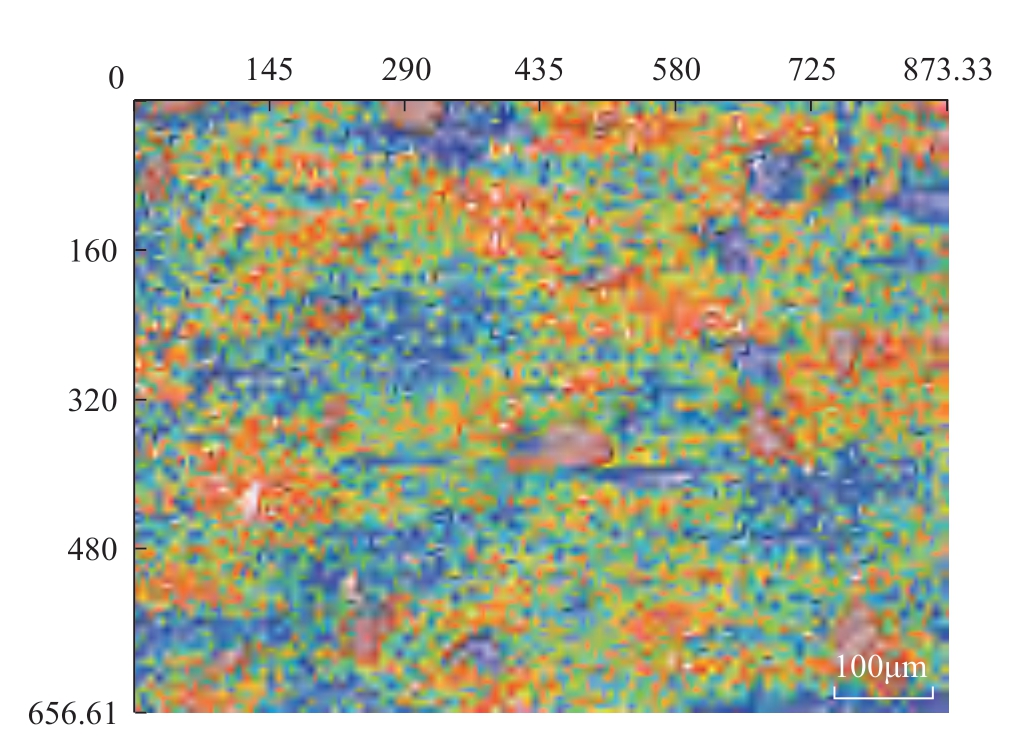

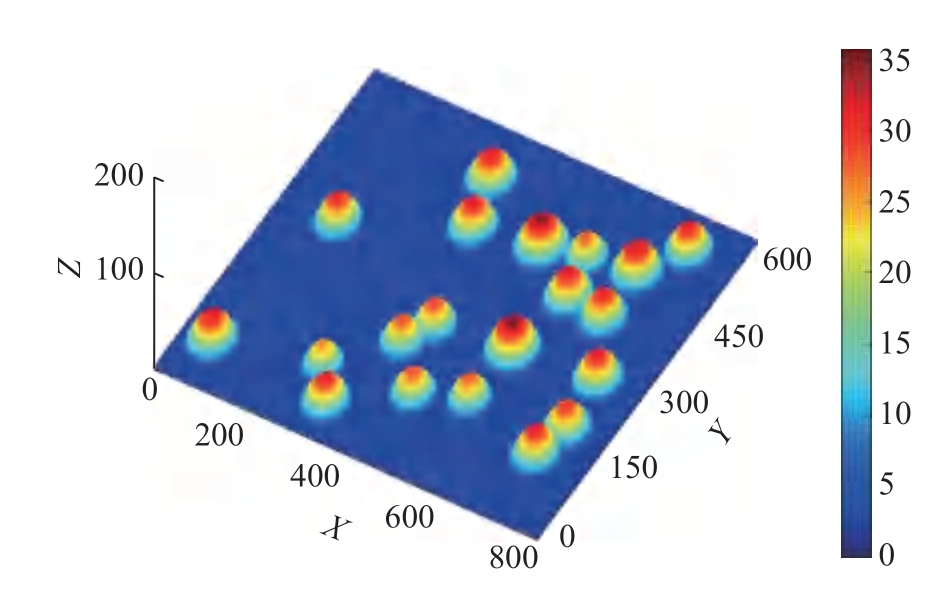

其中,K 为磨粒与工件表面承载比;z 为珩磨头油石最底端在工件孔深方向所处的位置高度;ls 为油石长度;b为油石宽度;H 为阀套孔深度。言兰等[20]利用概率统计法分析油石表面磨粒状态特征,选用回转抛物面表征磨粒形状,磨粒高度以正态分布(μ,σ2)为准,另根据Saha 等[21]设定磨粒平均直径为49μm,磨粒体积分数为0.1875。利用Sensofar 白光干涉仪拍摄若干张油石磨粒显微图,其拍摄范围为600μm×800μm,如图3所示(橙红色表示磨粒,浅绿色表示油石基体),拍摄图中分布着15~20 颗磨粒。选取一张磨粒高度信息清晰的显微图,提取磨粒中心坐标点信息,利用Matlab 仿真而成的磨粒排布图如图4所示。将给定切深截取磨粒所计算出的截面圆总面积与单位面积的比值作为承载比K,计算K 值约为0.0012。

图3 油石磨粒显微图

Fig.3 Micrograph of oilstone abrasive grains

图4 油石磨粒分布仿真图(μm)

Fig.4 Simulation diagram of oilstone abrasives distribution (μm)

2 仿真结果与讨论

2.1 材料去除体积初始预测模型

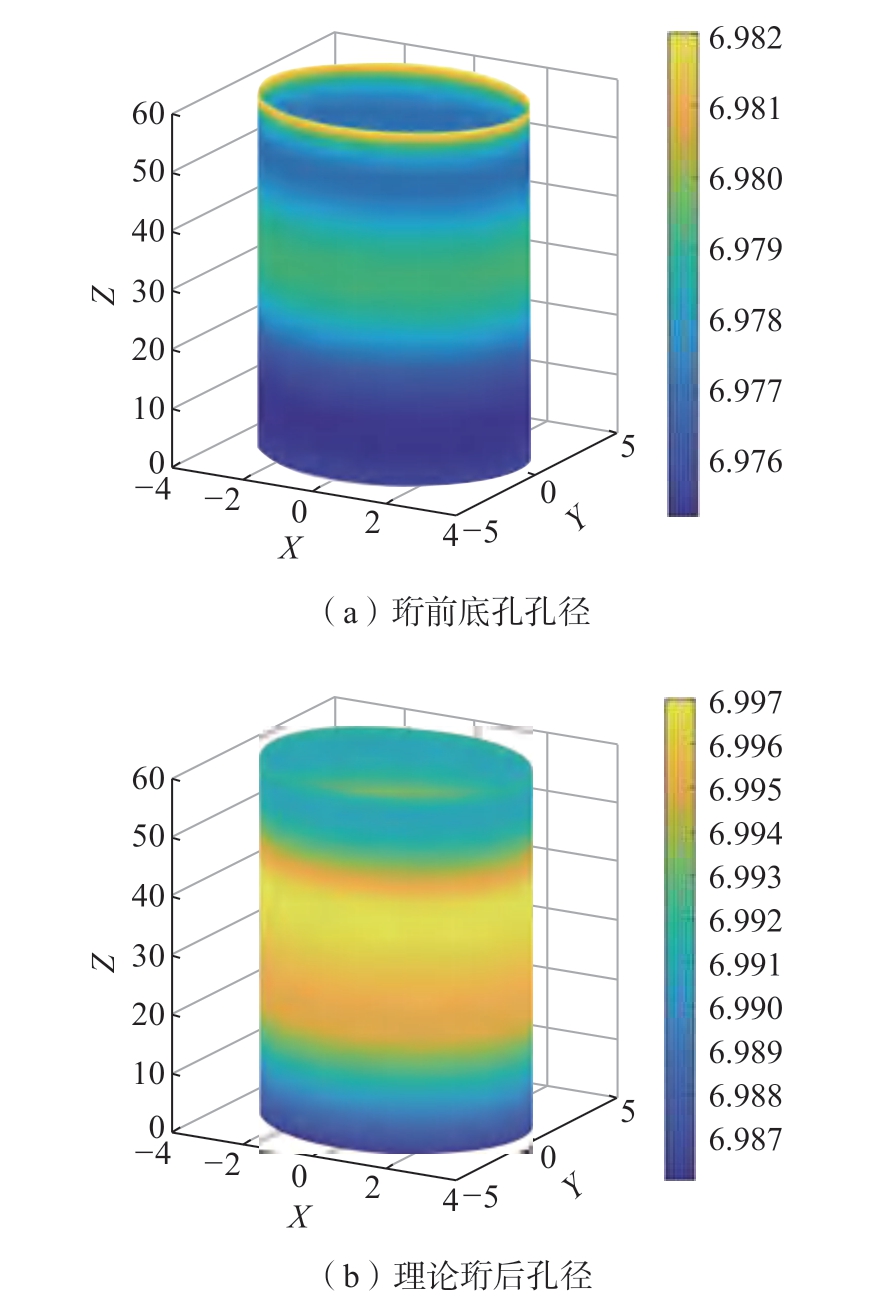

由以上的珩磨理论做铺垫,可实现珩磨材料去除体积建模。如图5所示,对比珩前和珩后的孔径模型可以发现,珩后孔中间段孔径一致性好,而越程段处的珩后尺寸仍出现较大极差[22]。另外,由于材料塑性变形和油石磨粒磨损等现象将导致油石产生弹性退让,进而使所预定切深与实际参与磨削的切深不符,且变形及磨损只能通过金属切削过程的有限元仿真来模拟,很难使用数学模型分析塑性变形及磨粒不规则磨损等微观变化,故而预测模型只能模拟出材料去除体积变化的整体趋势。

图5 珩磨前后孔径仿真图(mm)

Fig.5 Simulation diagram of aperture before and after honing (mm)

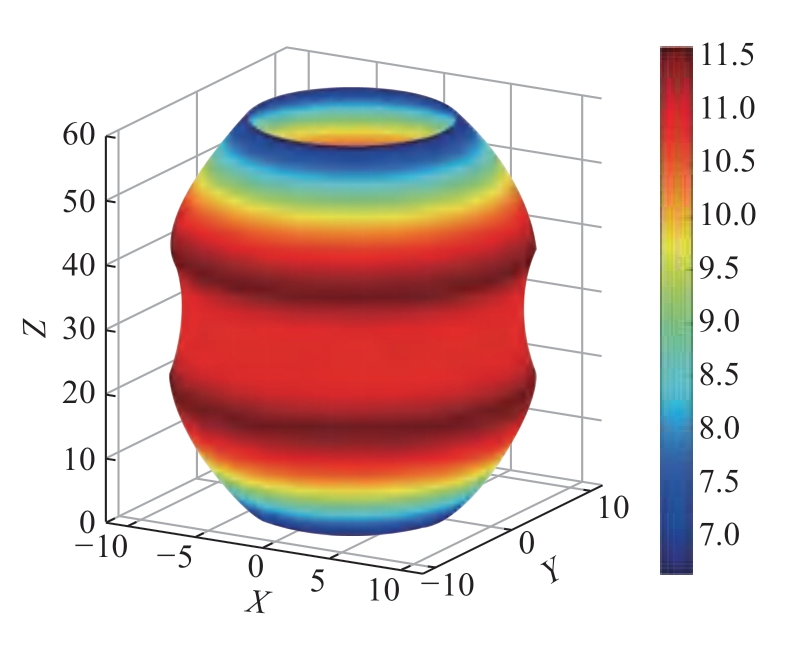

如图6所示,理论模型仿真出的材料去除体积呈现中间去除多、两端去除少的趋势,因此将造成珩后孔尺寸一致性较差。这正符合中间部分接触时间相较上下越程段要长的规律,该种形式的材料去除体积模型有利于矫正珩前底孔呈马鞍形的圆柱孔,但对于原本为光孔或鼓形状的孔则难以起到修正作用。由理论公式推导出的材料去除体积与试验材料去除结果整体变化趋势一致,但模型仍存在误差,误差控制在15%以内。为使得珩后孔获得较高的尺寸精度并保持孔径一致,需要在上下越程段分别驻留一段时间。由式(4)可知,当选定好工艺参数后,只能通过调节越程段停留时间实现对材料去除体积和孔径尺寸的控制。

图6 理论材料去除体积初始预测模型(μm)

Fig.6 Theoretical initial prediction model of material removal volume(μm)

2.2 材料去除体积预测优化模型

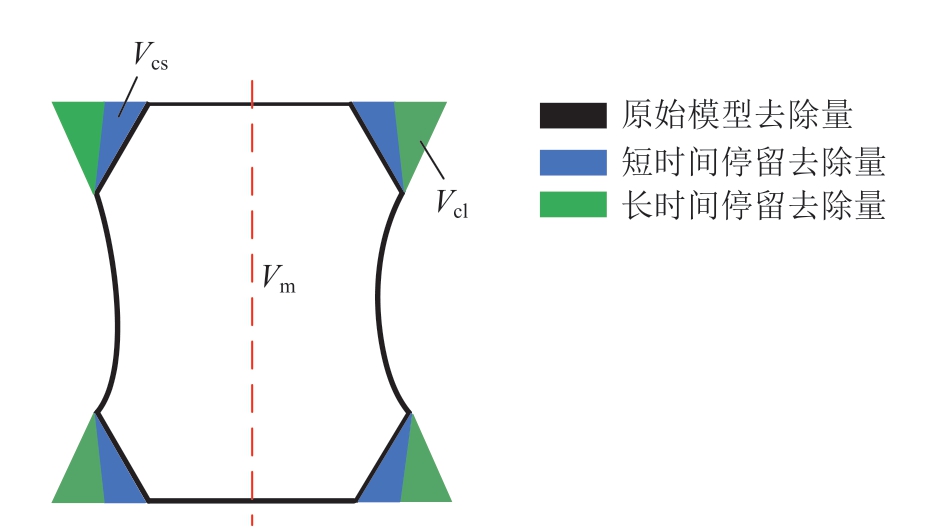

同样可以假设油石在上下越程段多停留一段时间可以使越程段处的材料去除体积明显增加,停留时间的长短决定着越程段处额外材料去除体积的多少,如图7所示(Vm 表示初始模型的总材料去除体积),材料去除体积规律显示为中间部分材料去除体积集中并不断向越程段逐渐减小的趋势。图7中Vcs 表示停留时间较短时的加工效果,此时的停留时间不足以弥补因材料去除体积分布不均而造成的时间损失;当实际停留时间超过数学模型所预定的平均停留时间时,上下端口去除体积Vcl 将出现额外增长,此时越程段材料去除体积相对中间段要多,呈马鞍状分布。为设置标准停留时间,通过分析试验材料去除体积来判定并计算停留时间的长短,具体流程如图8所示。

图7 初始模型与优化模型对比图

Fig.7 Comparison of initial and optimized models

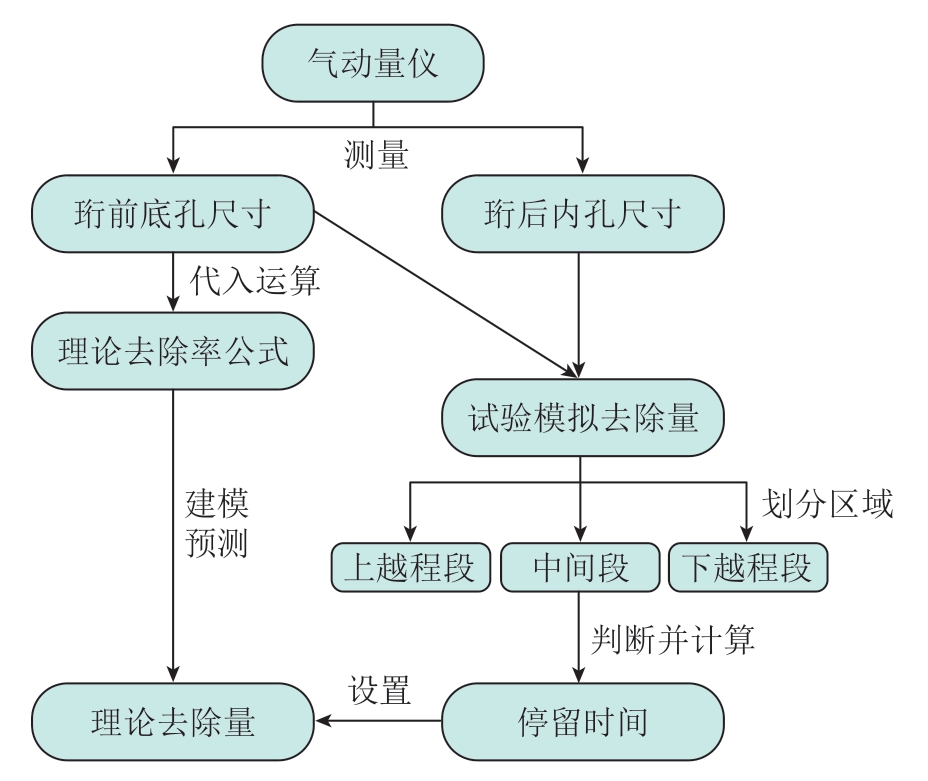

图8 停留时间流程图

Fig.8 Flow chart of resident time

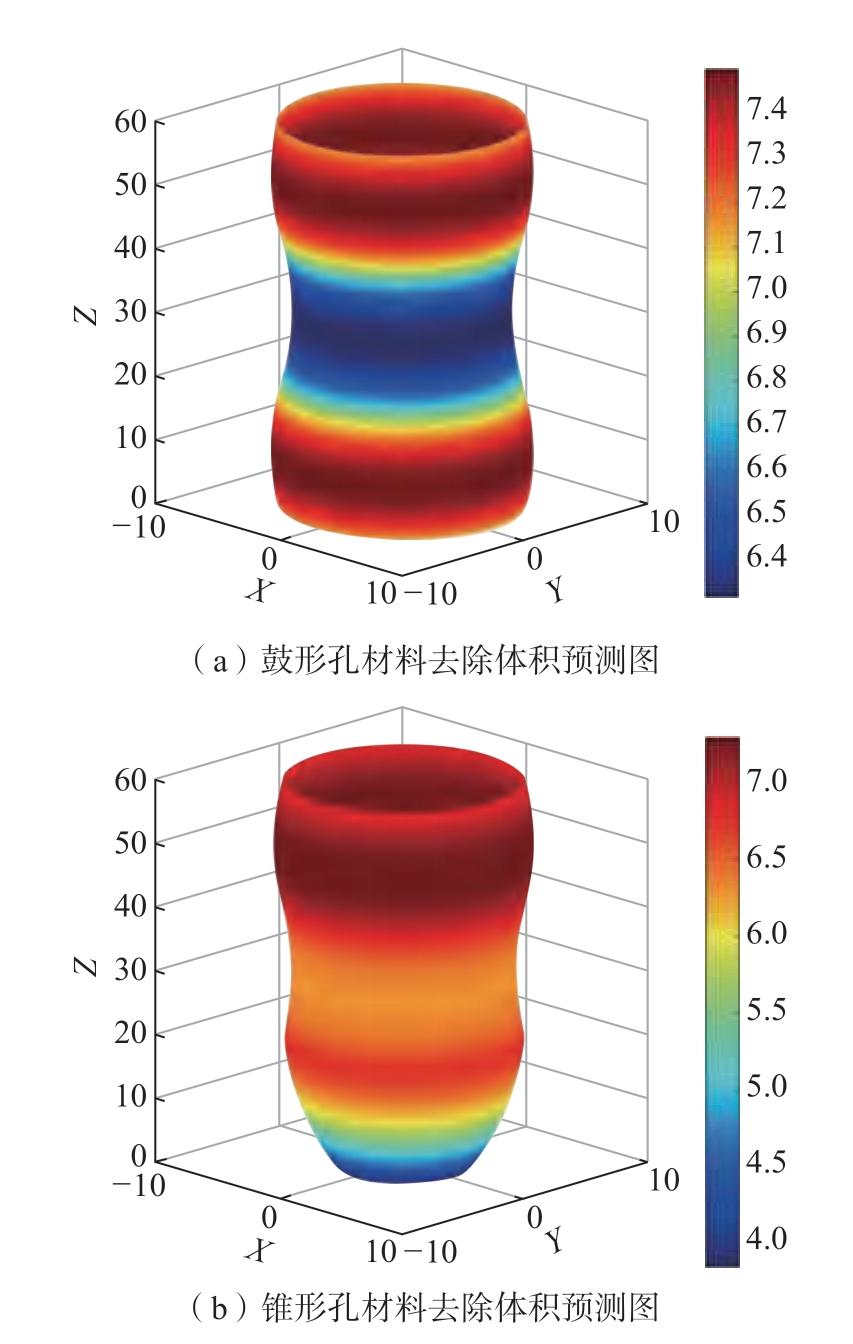

由初始理论公式可以计算得出初始材料去除体积预测模型,将材料去除体积沿高度位置划分为上越程段、中间段以及下越程段,通过珩磨试验及理论计算可以得到对应区域的材料去除体积。分别取中间段与上下越程段材料去除体积作比较,若中间段材料去除体积值比某一越程段处体积值大,需要将材料去除体积差值除以平均材料去除率和往复次数的乘积,所得即为单次往复行程中某越程段的停留时间;若中间段材料去除体积小于某一越程段材料去除体积,则该越程段不需要设置停留时间。图9为针对不同珩前底孔形状的材料去除体积优化预测模型。

图9 材料去除体积预测优化模型(μm)

Fig.9 Prediction and optimization models of material removal volume (μm)

通过对珩后孔件进行在线气动测量可以得到珩前底孔尺寸与珩后内孔尺寸,珩前底孔尺寸可进一步由理论材料去除率公式得到初始理论珩后孔,而珩后孔尺寸通过简单拟合计算可以得到试验材料去除体积,将材料去除体积划分为上越程段、中间段及下越程段,对3 段区域进行比较、判断、运算可计算出单次停留时间的长短,将该值代入初始理论模型中加以改进。该模型的意义在于:当调节工艺参数无法满足越程段与中间段材料去除体积相一致的条件时,通过在越程段增设停留时间,实现珩后孔不同轴向位置处孔径保持一致。在孔珩磨加工的过程中,设定合理的停留时间可提高珩后孔尺寸精度,避免产生鼓形孔、锥形孔等缺陷孔。

3 试验验证

3.1 试验条件与方案

采用Diahon 公司的CoolEXact 珩磨刀在DMG Ultrasonic 20 Linear 五轴加工中心上进行珩磨试验,该精密机床进给方向所能达到的最小进给精度为0.1μm;珩磨刀上装配粒径为64μm 多层烧结油石;加工工件尺寸为φ6.98mm;总高度为60mm;材料为9Cr18 不锈钢的圆柱孔,珩磨试验装置如图10所示。

图10 珩磨试验装置图

Fig.10 Diagram of honing test device

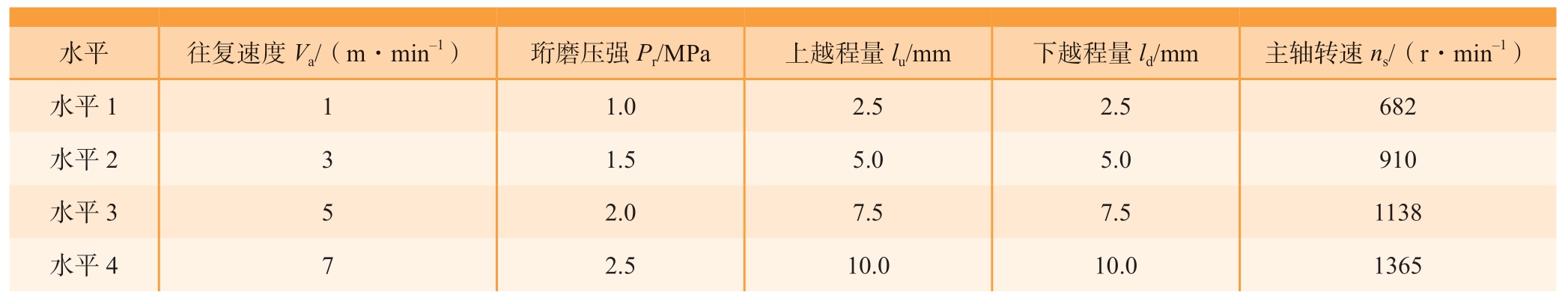

设计并开展单因素珩磨试验,其中,工艺参数珩磨压强、往复速度、上下越程量以及主轴转速作为4 个因素,分别选取4 种水平进行单因素试验加工,试验变量如表1所示。

将表1中的试验变量代入优化模型计算出停留时间,分别开展无停留及增设停留时间的单因素珩磨试验。利用普费勒气动量仪对阀套孔珩前、珩后孔径进行在机测量,整理拟合后计算出材料去除体积,将各因素下的试验数据汇总后进行方差分析,可确定影响珩磨材料去除体积的显著因素。通过对比分析2 组单因素试验的珩后孔径值,优选出满足珩磨去除率和加工精度要求的工艺参数。

表1 单因素试验变量表

Table 1 Variable table of single factor test

?水平 往复速度Va/(m·min-1) 珩磨压强Pr/MPa 上越程量lu/mm 下越程量ld/mm 主轴转速ns/(r·min-1)水平1 1 1.0 2.5 2.5 682水平2 3 1.5 5.0 5.0 910水平3 5 2.0 7.5 7.5 1138水平4 7 2.5 10.0 10.0 1365

3.2 仿真与试验结果比较

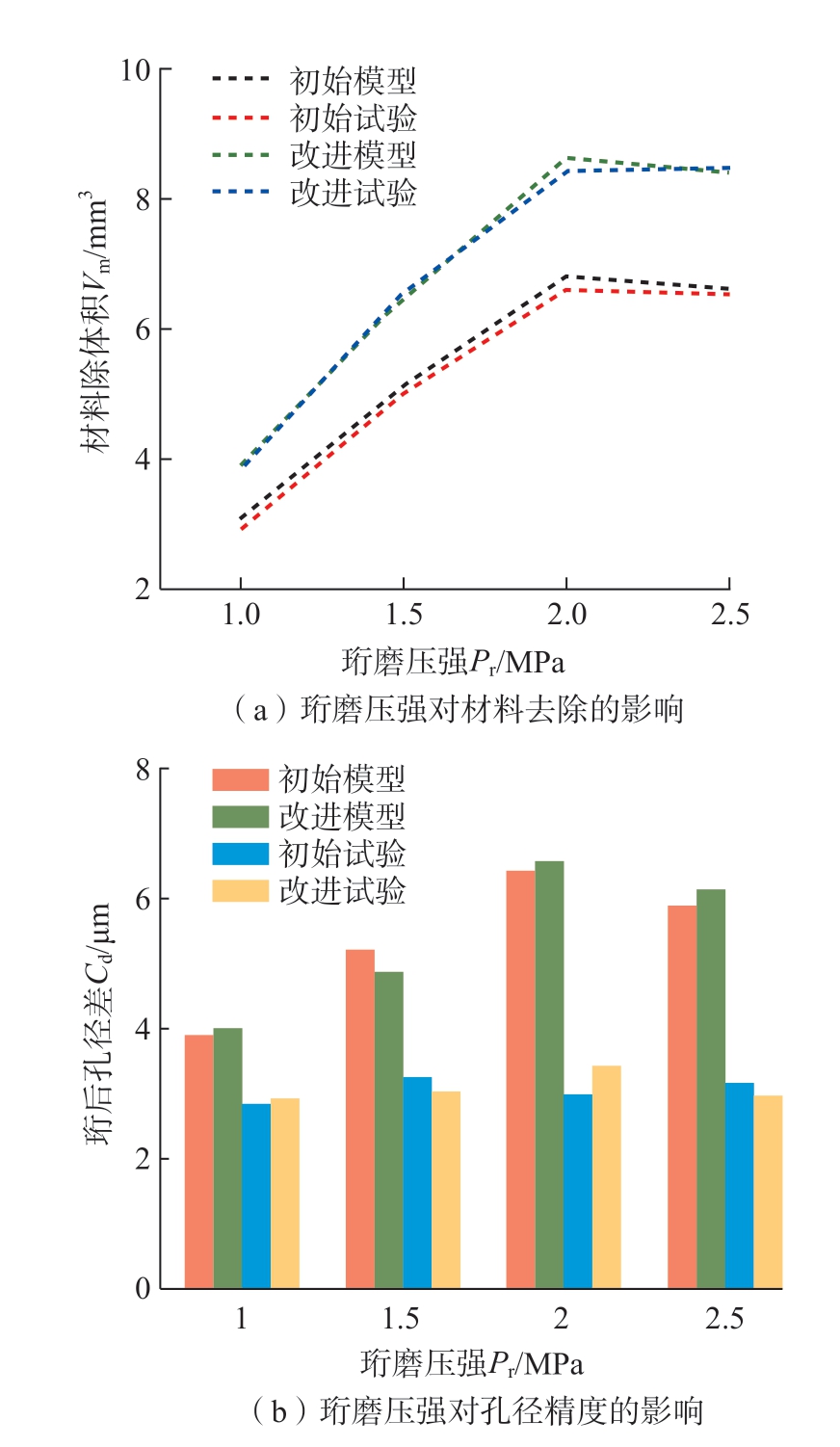

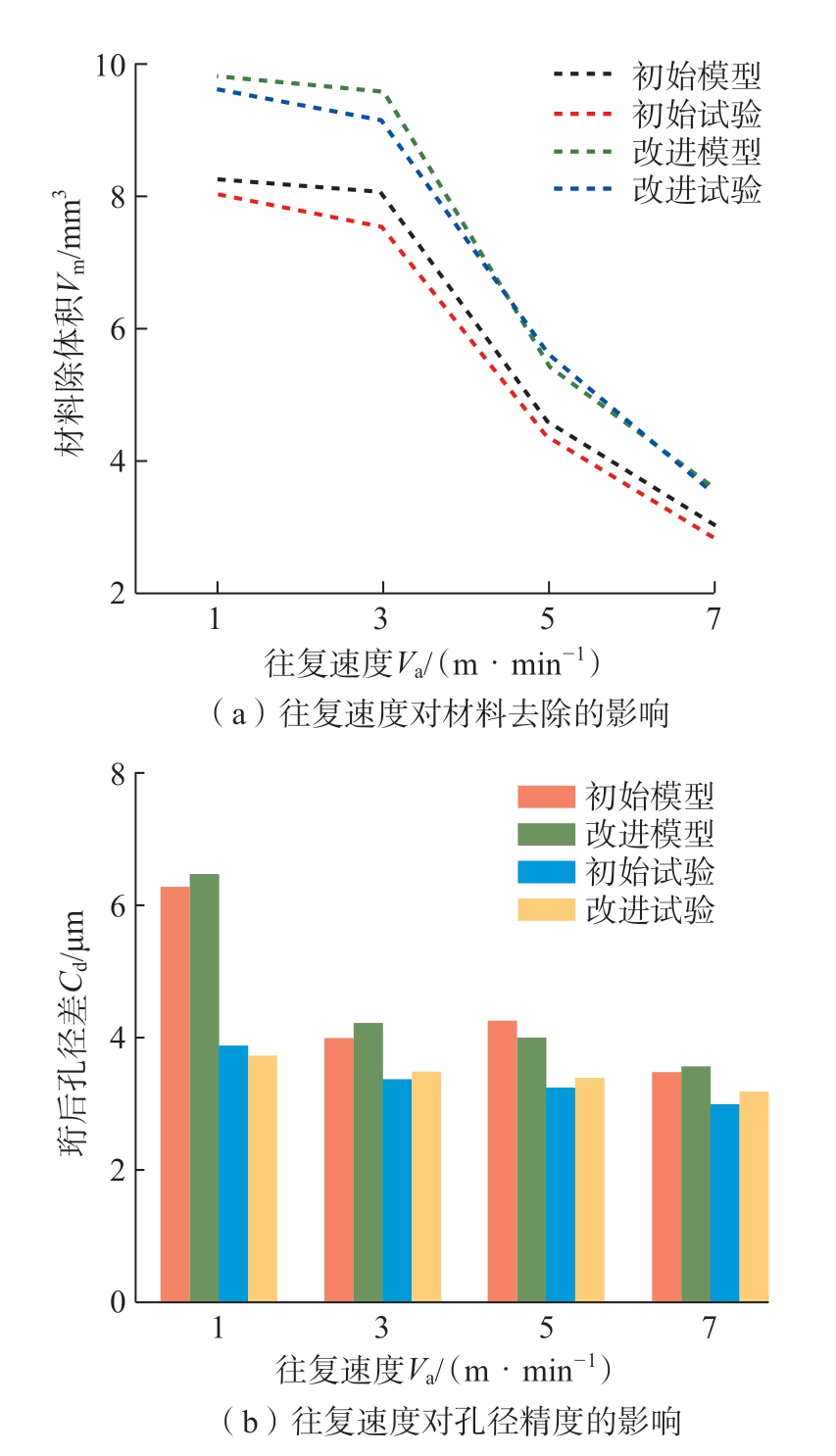

分别针对初始模型与优化模型输入相同的试验变量进行数值仿真,并将模拟结果和试验结果相比较。图11和12 分别为不同的珩磨压强及往复速度下的仿真与试验结果。从仿真结果来看,附加停留时间不仅有助于增大珩磨材料去除体积,还有利于解决不同孔深方向上因越程量造成的珩后孔径不一致的问题。

由图11可知,当Pr 由1MPa 增长至2MPa 的过程中,初始模型所预测的Vm 逐渐由3mm3 增长至6.5mm3,而优化模型相较初始模型保持1~2mm3 的差值;珩后孔径差也由4μm 增至6μm,但是当Pr 继续增长至2.5MPa时,Vm 与孔径差几乎保持不变。研究珩磨机理发现,当Pr 增大到一定范围后,油石磨粒已经达到最大有效磨削深度,此时材料去除变化趋于平稳,即使再增加珩磨压强,也难以提高材料去除体积。初始模型中,Vm 与孔径极差Cd 基本呈正相关,而优化模型中Vm 并不影响孔径差值。初始模型与试验结果误差为5%,优化模型与试验结果误差小于3%。

图11 不同珩磨压强下的仿真及试验结果

Fig.11 Simulation and test results under different honing pressures

由图12可知,Va 由1m/min 增长至3m/min 的过程中,Vm 未出现明显变化,此时Cd 值却由6μm 降至4μm,表明采用较低往复速度珩磨加工时,加工效率低且加工精度差;当Va 由3m/min 增长至7m/min 时,Vm由9mm3 骤降至3mm3,反映出继续增大往复速度虽对孔径精度影响较少,但会导致珩磨时间与材料去除体积大幅缩减。初始模型与试验结果误差为8%,而优化模型与试验结果误差为6%。综合以上结果可得出,选用Va 为3m/min,Pr 为2MPa 且增设停留时,可保证较高的珩磨加工效率及孔径精度。

图12 不同往复进给下的仿真及试验结果

Fig.12 Simulation and test results under different reciprocating feeds

4 结论

本研究通过分析9Cr18 不锈钢阀套孔珩磨材料去除体积演变规律,建立了初始理论材料去除体积预测模型,并针对初始模型进行优化改进以提高孔径精度,结论如下。

(1)初始模型所预测的珩磨材料去除体积与试验结果误差控制在5%~8%之间,优化模型预测材料去除体积与试验结果误差控制在3%~6%以内,优化模型预测材料去除体积相比原始模型增长25%。

(2)改进模型相比于初始模型,可以实现控制孔不同位置处的珩磨材料去除体积变化,进而提高孔不同轴向位置处的孔径一致性。初始模型孔径极差介于4~6μm,而改进模型孔径极差控制在3~4μm 之间,优化模型孔径精度相比初始模型提高30%。

(3)珩磨压强、往复速度对于材料去除体积影响程度大,选取Va 为3m/min,Pr 为2MPa 进行珩磨加工所获得的珩后孔加工率最高、孔径精度最好。

[1]李跃松,朱玉川,吴洪涛,等.射流伺服阀用超磁致伸缩执行器磁场建模与分析[J].兵工学报,2010,31(12):1587-1592.

LI Yuesong,ZHU Yuchuan,WU Hongtao,et al.The magnetic field modeling and analysis of giant magnetostrictive actuators for jet servo valves[J].Acta Armamentarii,2010,31(12):1587-1592.

[2]SHARIFI S,TIVAY A,REZAEI S M,et al.Leakage fault detection in electro-hydraulic servo systems using a nonlinear representation learning approach[J].ISA Transactions,2018,73:154-164.

[3]任光融.电液伺服阀制造工艺[M].北京:中国宇航出版社,1988.

REN Guangrong.Manufacturing process of electro-hydraulic servo valve[M].Beijing:China Astronautic Publishing House,1988.

[4]AUNG N Z,LI S.A numerical study of cavitation phenomenon in a flapper-nozzle pilot stage of an electrohydraulic servo-valve with an innovative flapper shape[J].Energy Conversion and Management,2014,77:31-39.

[5]TAMBURRANO P,PLUMMER A R,DISTASO E,et al.A review of electro-hydraulic servovalve research and development[J].International Journal of Fluid Power,2019,20(1):53-98.

[6]ONISHI T,ODA Y,SAKAKURA M,et al.Improvement of form accuracy in internal grinding using a slender grinding wheel[J].Journal of the Japan Society for Precision Engineering,2019,85(10):885-890.

[7]WANG T Z,LIU H N,WU C Y,et al.Three-dimensional modeling and theoretical investigation of grinding marks on the surface in small ball-end diamond wheel grinding[J].International Journal of Mechanical Sciences,2020,11(18):173-185.

[8]张云电.现代珩磨技术[M].北京:科学出版社,2007.

ZHANG Yundian.Modern honing technology[M].Beijing:Science Press,2007.

[9]杨长勇,高绍武,徐九华,等.难加工材料精密孔高效珩磨技术研究进展[J].航空制造技术,2016,59(9):26-30.

YANG Changyong,GAO Shaowu,XU Jiuhua,et al.Progress on high efficiency honing technology of precision hole in difficult-to-cut material[J].Aeronautical Manufacturing Technology,2016,59(9):26-30.

[10]SADIZADE B,ARAEE A,OLIAEI S N B,et al.Plateau honing of a diesel engine cylinder with special topography and reasonable machining time[J].Tribology International,2020,13(5):146-159.

[11]赵波,翁世修,朱训生.发动机缸套高效超声珩磨的材料去除机理研究[J].兵工学报,1999,20(4):342-346.

ZHAO Bo,WENG Shixiu,ZHU Xunsheng.Research on the material removal mechanism of engine cylinder liner high-efficiency ultrasonic honing[J].Acta Armamentarii,1999,20(4):342-346.

[12]GAO S W,YANG C Y,XU J H,et al.Modelling and simulation of bore diameter evolution in finish honing[J].Procedia Manufacturing,2018,26:462-468.

[13]CORRAL I,VIVANCOS-CALVET J,COBA-SALCEDO M.Modelling of surface finish and material removal rate in rough honing[J].Precision Engineering,2014,38(1):100-108.

[14]ZHOU Z,ZHANG X,YAO Z,et al.Analytically predicating the multi-dimensional accuracy of honed engine cylinder bore[J].Journal of Tribology,2020,142(9):1-23.

[15]孙振贵.精密阀套的珩磨加工[J].航空制造技术,2014,57(1/2):121-122.

SUN Zhengui.Honing processing of precision valve sleeve[J].Aeronautical Manufacturing Technology,2014,57(1/2):121-122.

[16]MOOS U,BÄHRE D.Analysis of process forces for the precision honing of small bores[J].Procedia CIRP,2015,31:387-392.

[17]SCHMITT C,DIRK B.An approach to the calculation of process forces during the precision honing of small bores[J].Procedia CIRP,2013,7(12):282-287.

[18]ZAHOOR S,AMEEN F,ABDUL-KADER W,et al.Environmentally conscious machining of Inconel 718:Surface roughness,tool wear,and material removal rate assessment[J].The International Journal of Advanced Manufacturing Technology,2020,106(1):303-313.

[19]SABRI L,MEZGHANI S,MANSORI M E,et al.Multiscale study of finish-honing process in mass production of cylinder liner[J].Wear,2011,271(3):509-513.

[20]言兰,姜峰,融亦鸣.基于数值仿真技术的单颗磨粒切削机理[J].机械工程学报,2012,48(11):172-182.

YAN Lan,JIANG Feng,RONG Yiming.Cutting mechanism based on single grain cutting simulation[J].Journal of Mechanical Engineering,2012,48(11):172-182.

[21]SAHA G,VALTONEN K,SAASTAMOINEN A,et al.Impact-abrasive and abrasive wear behavior of low carbon steels with a range of hardness-toughness properties[J].Wear,2020,450-451:203263.

[22]PASWAN S K,SINGH A K.Analysis of surface finishing mechanism in a newly developed rotational magnetorheological honing process for its productivity improvement[J].Wear,2019,426-427:68-82.