TC6 钛合金是具有复杂显微组织结构的双相钛合金,是目前被应用最广泛的钛合金之一,同时TC6 钛合金具有优异的耐腐蚀性、较高的比强度和良好的韧性[1],可在最高达到450℃温度的状态下工作,被广泛用于航空航天、石油化工、海洋工程等重要零部件的制造。与传统的钛合金相比,TC6 钛合金具备更高的抗腐蚀能[2],但是TC6 钛合金对缺陷极为敏感,容易在工作环境中发生开裂和断裂失效,从而显著降低零部件的使用寿命和安全性[3]。

激光冲击强化技术(Laser shocking peening,LSP)作为一种新型表面处理技术,通过在材料的表面上引入残余压应力来提高材料的抗疲劳性能[4-5],相比传统喷丸,经激光喷丸处理后具有更深的塑性变形层和残余应力场[6]。因此能够明显改善材料的疲劳寿命和抗腐蚀性能。聂祥樊等[7]研究了激光喷丸对TC11 钛合金的振动疲劳寿命的影响,试验结果表明,试样经激光喷丸处理后材料内部晶粒发生了明显的细化,并产生了高幅值的残余压应力,从而使得钛合金的疲劳强度得以显著增强。

Stolpe 等[8]基于频响函数的分析方法评价了振动疲劳寿命,分析认为结构弹性、结构惯性以及阻尼因子等因素对材料的振动疲劳寿命产生影响,同时不同的激振频率也会较大程度上影响振动疲劳裂纹的萌生与扩展。Huang 等[9]研究不同覆盖面积激光喷丸对Ti-6Al-4V 合金疲劳响应和断裂行为的影响,发现LSP诱导的残余应力和表面纳米化是Ti-6Al-4V 合金疲劳性能改善的最重要因素,同时LSP 强化了合金的微观组织。Meng[10]和Maawad 等[11]的试验研究也表明了LSP 通过诱导表层残余压应力的产生来提高钛合金振动疲劳性能。Kattoura 等[12]研究了激光喷丸强化对ATI 718Plus 合金高温残余应力、显微组织和疲劳行为的影响,发现LSP 产生的残余应力和稳定的微观结构能够影响试样的性能,同时提高材料疲劳寿命。国内外的众多研究人员在关于LSP 对钛合金的残余应力、显微硬度、表面形貌以及疲劳性能等研究上形成了众多的研究成果,但是鲜少有人研究关于LSP 对于TC6 钛合金的振动疲劳寿命影响。

本研究以TC6 钛合金为研究对象,用高功率脉冲激光器对TC6 钛合金进行激光喷丸强化处理,并对不同激光喷丸次数的TC6 钛合金试样进行振动疲劳试验,对疲劳断口形貌和振动疲劳寿命进行对比分析。

1 材料及试验方法

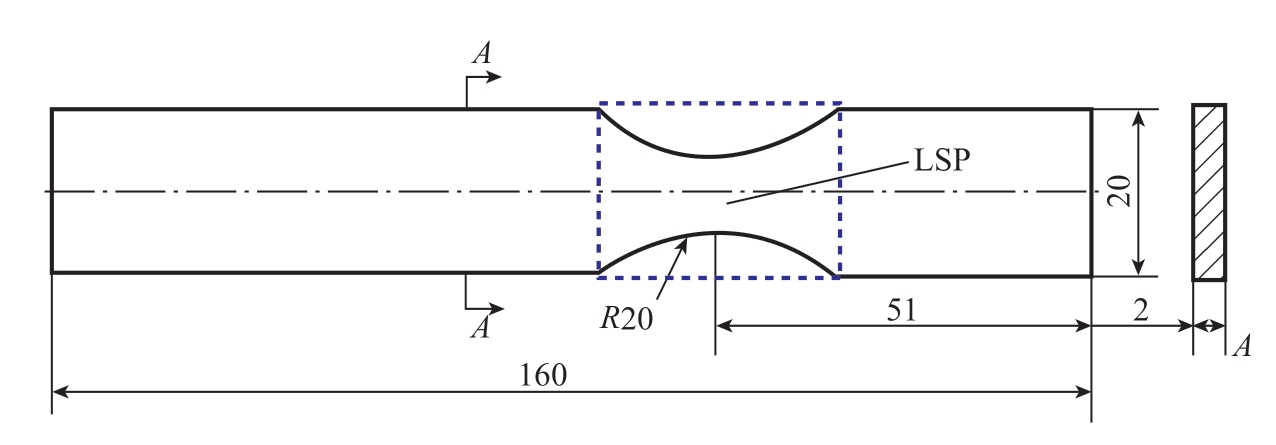

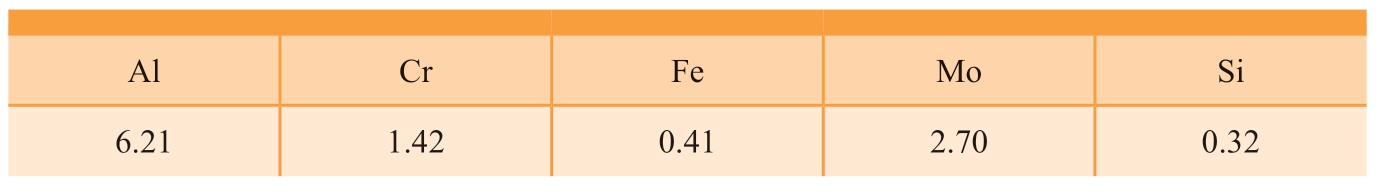

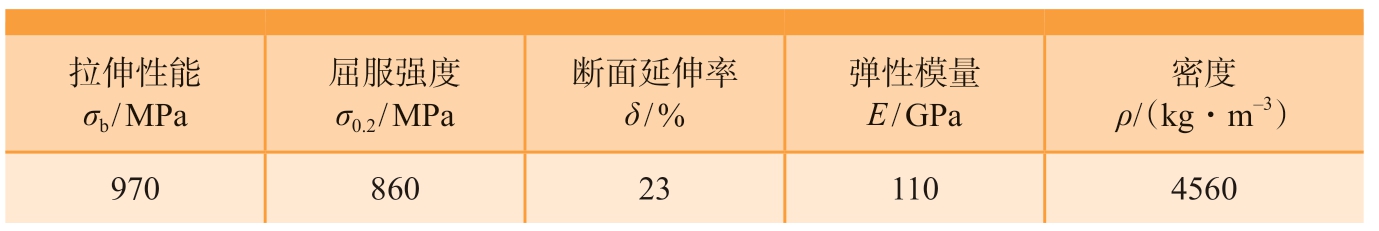

试验所采用的材料是TC6 钛合金,其组成成分如表1所示,力学性能如表2所示。试验所用的试样是通过线切割加工成的标准振动疲劳试样,如图1所示。加工完成后的试样的表面依次使用400 号、600 号、800 号、1000 号、1500 号、2000 号 的金刚石砂纸研磨,并用粒度为0.5μm的金刚石喷雾对试样表面进行抛光处理,最后使用酒精超声清洗,冷风吹干待用。

图1 振动试样的尺寸及激光喷丸区域(mm)

Fig.1 Size of vibration specimen and laser peening area (mm)

表1 TC6 钛合金元素组成(质量分数)

Table 1 Composition of TC6 titanium alloy (mass fraction) %

?Al Cr Fe Mo Si 6.21 1.42 0.41 2.70 0.32

表2 TC6 钛合金力学性能

Table 2 Mechanical properties of TC6 titanium alloy

拉伸性能σb/MPa屈服强度σ0.2/MPa断面延伸率δ/%弹性模量E/GPa密度ρ/(kg·m-3)970 860 23 110 4560

激光喷丸试验采用法国Thales生产的GAIA-R 型Nd∶YAG 激光器对试样表面进行喷丸处理。振动试样采取双面喷丸的方法。激光喷丸试验采用圆形光斑,半径为1.5mm,光斑搭接率为50%,重复频率为1Hz,脉冲宽度为10ns。选用铝箔作为吸收层。选用流动水帘作为约束层,提高激光冲击波压力,从而强化激光喷丸的效果。根据激光喷丸时的最佳冲击波压力峰值在2~2.5σH(σH 为动态屈服强度)内,故选用激光功率密度为5GW/cm2。

振动疲劳试验所采用的设备为苏州苏试实验仪器股份有限公司生产的DC-300-3 型电磁振动系统。为了研究LSP 前后试样在共振状态下振动疲劳特性,使用模态检测系统测试振动试样的一阶固有频率,在试验过程中要每隔10 万次对试样进行固有频率的测试,并将其设置为下一周期的振动频率[13]。

显微硬度测试使用上海泰明光学仪器有限公司生产的HXD-1000 TMSC/LCD 型显微硬度测量仪,测量不同激光喷丸次数下试样的表面以及截面,测试路线如图2所示。在显微硬度测试时,对TC6 钛合金施加500gf 的力并保持时10s。在喷丸区域上每50μm 测试3 个点,并取3 个点的平均值,作为最终的显微硬度值。

图2 显微硬度测试示意图(mm)

Fig.2 Schematic diagram of microhardness test (mm)

残余应力测试使用PROTO 公司生产的LXRD 型应力仪,分别从TC6 钛合金试样表面和截面方向上测量,用电解抛光的方式测量试样截面方向的残余应力。

使用JEM-1200EX 型透射电子显微镜(TEM)观察试样截面的微观组织,制样步骤分以下3 步:(1)使用线切割将试样表层切成500μm 厚的薄片;(2)将其手工打磨至厚度≤30μm,并制成直径为3mm的圆片;(3)将圆片离子减薄至≤200nm 的厚度。

2 结果与讨论

2.1 微观组织

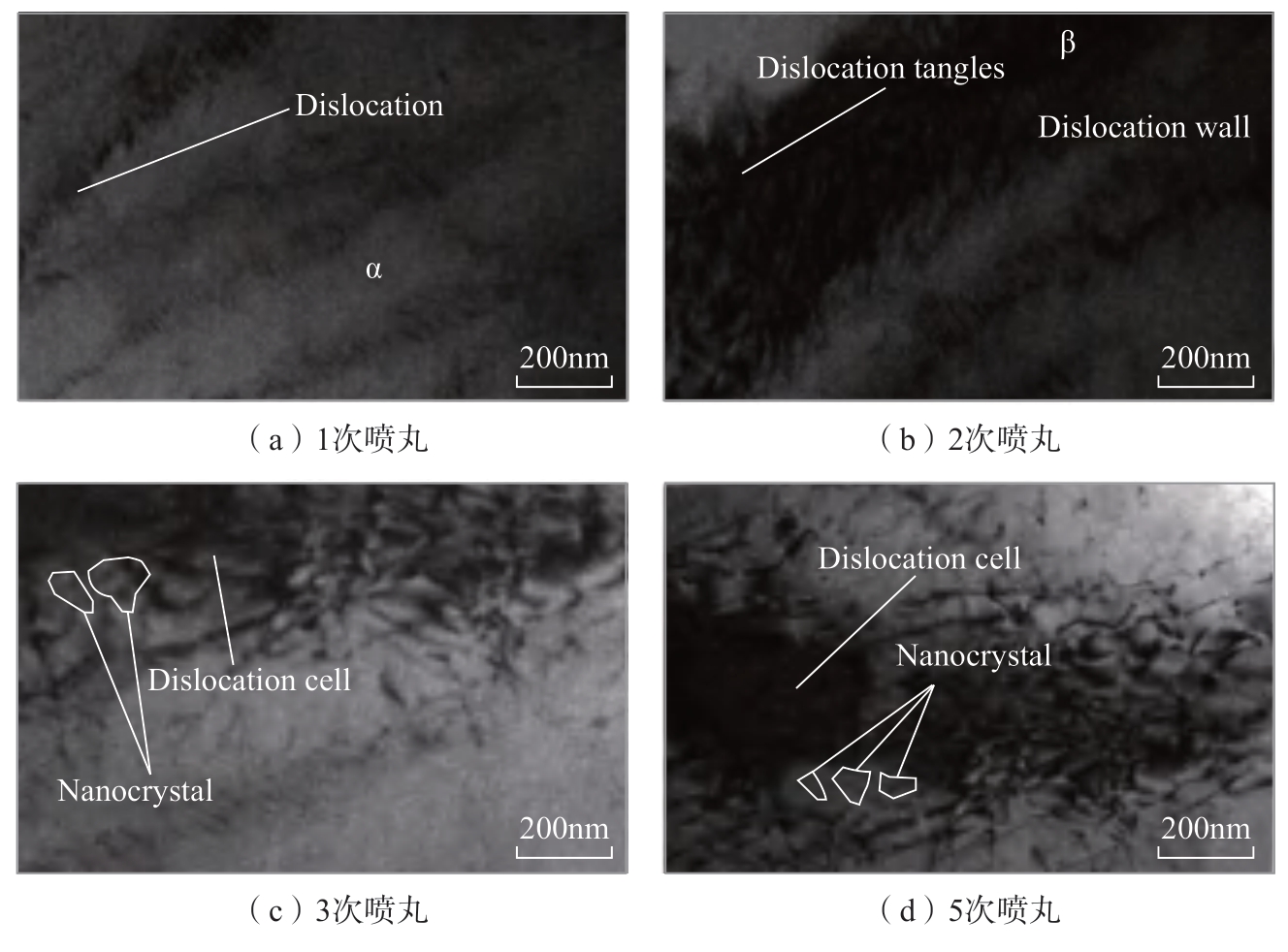

图3为不同喷丸次数下LSP 后TC6 钛合金的微观组织图。可以看出,不同喷丸次数明显改善了TC6钛合金的微观组织,尤其是TC6 钛合金的位错形态。在1 次LSP 时,TC6 钛合金表层出现了相对密集的位错线,同时一些位错线发生了聚集;当经过2 次LSP 后,位错线出现了缠绕,聚集的更为密集,并且位错线的聚集形成了相对较小的位错胞;在3 次LSP 后,组织中位错胞结构逐步演变成纳米晶;当试样经过5 次LSP 时,TC6 钛合金内部的位错密度继续增加,位错密度的增加导致位错缠结和滑移带的形成,且更多的位错胞转变为纳米晶。

图3 不同激光喷丸次数的试样微观组织

Fig.3 Microstructure of samples with different laser shocking peening times

2.2 残余应力分析

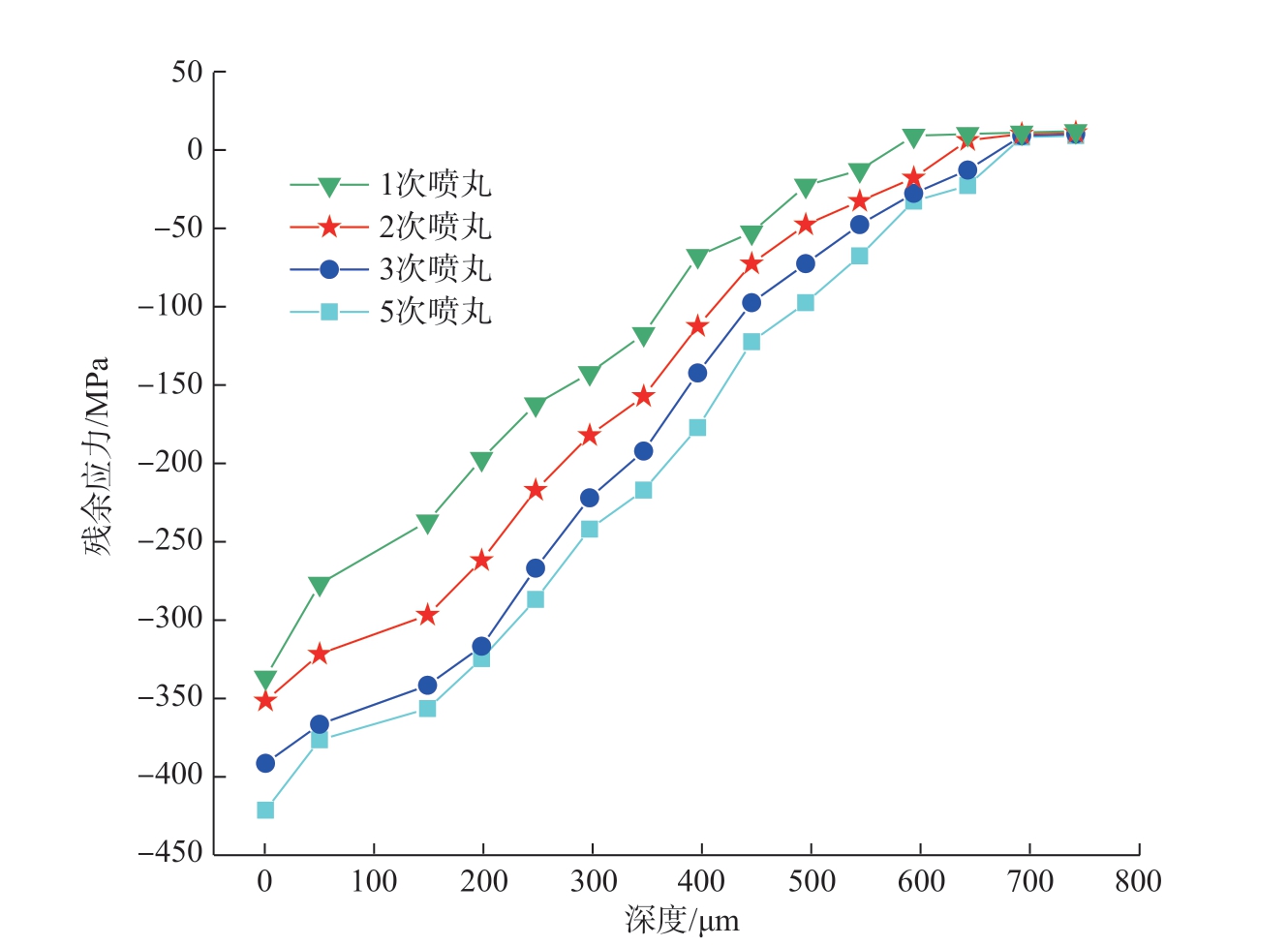

不同喷丸次数对TC6 钛合金截面残余应力的影响如图4所示。对比1 次激光喷丸和3 次激光喷丸可以看出,增加激光喷丸次数有效提高了TC6 钛合金表层产生的最大残余压应力,提高了60MPa。TC6 钛合金在LSP 后产生的残余压应力主要集中在近表面附近,同时残余压应力的最大值出现在试样的表层。而在深度方向上,残余压应力随着离表层的距离增大而减小。多次激光喷丸后,试样表层的残余压应力增大,并且也增加了残余压应力的影响层的深度。通过试验结果分析得出,激光喷丸2 次、5 次与1 次对比,试样表层产生的最大残余压应力各增加了16MPa 和85MPa,结果表明,激光喷丸次数的增加可以有效提高TC6 钛合金的残余压应力。当激光喷丸后残余应力为-50MPa 时,激光喷丸1次、2 次、3 次和5 次的深度分别为455μm、500μm、550μm、570μm,由此可以看出增加激光喷丸次数可以有效增加残余压应力的影响深度。

图4 不同激光喷丸次数后沿截面方向残余应力分布

Fig.4 Residual stress distribution along the section after different laser shocking peening times

2.3 显微硬度

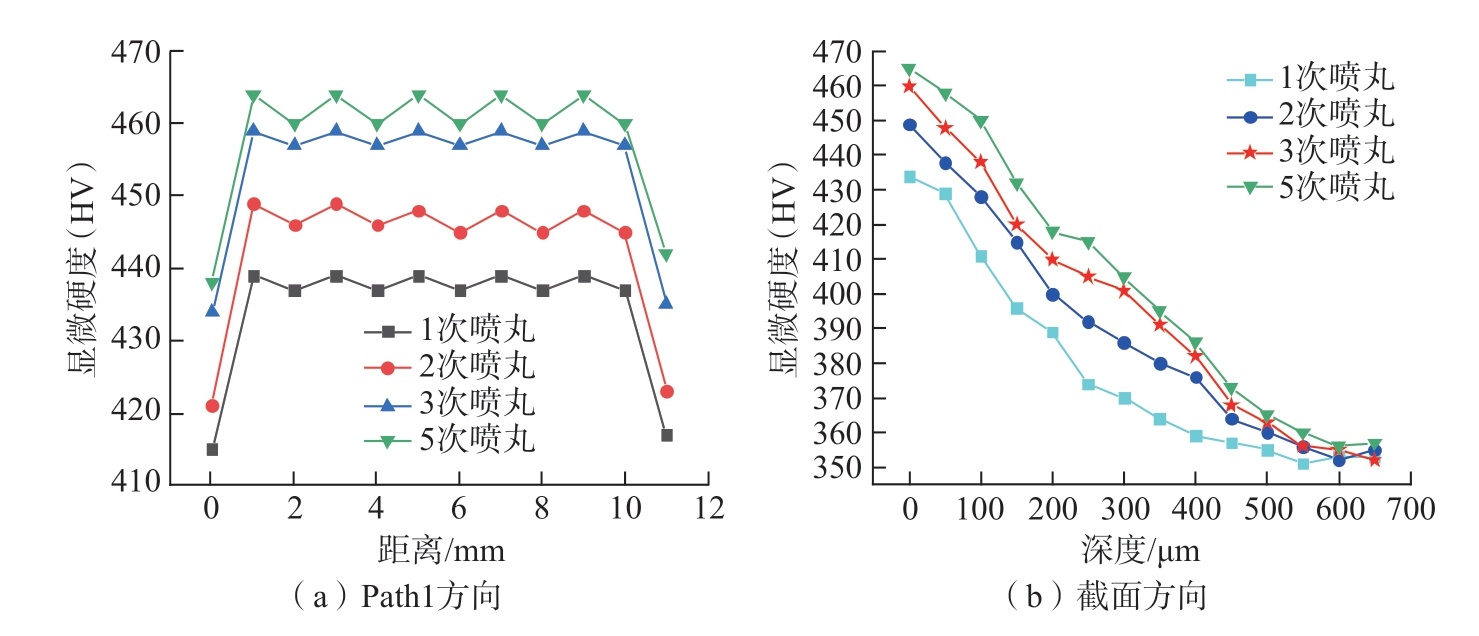

图5显示不同喷丸次数对TC6钛合金的表面和截面方向上的显微硬度的影响,从表面和截面上均可以看出激光喷丸部分的显微硬度要远高于未激光喷丸部分的显微硬度。由图5(a)中可以看出,当激光喷丸次数增加时,不同喷丸次数下试样表面的平均显微硬度均随着激光喷丸次数的增加而增大。由图5(b)中可知,在试样的截面方向上,当激光喷丸次数逐渐增加时,LSP 引起的硬化层深度也逐步加深,同时当深度达到650μm 时,试样截面方向上的显微硬度逐接近基体硬度,激光喷丸对该深度产生的影响较小。

由图5可以发现,增加激光喷丸次数,有效增强了试样表层的显微硬度,同时也可以不断增加硬化层的深度。然而增加激光喷丸次数,TC6钛合金的显微硬度及其影响层深度的增长趋势却不断减小。对比不同喷丸次数下的硬化层深度,增加激光喷丸次数对硬化层深度的增长趋势也逐渐变小[14],激光喷丸对硬化层深度的影响趋于饱和。

图5 不同激光喷丸次数下的显微硬度分布

Fig.5 Micro-hardness distribution under different laser shocking peening times

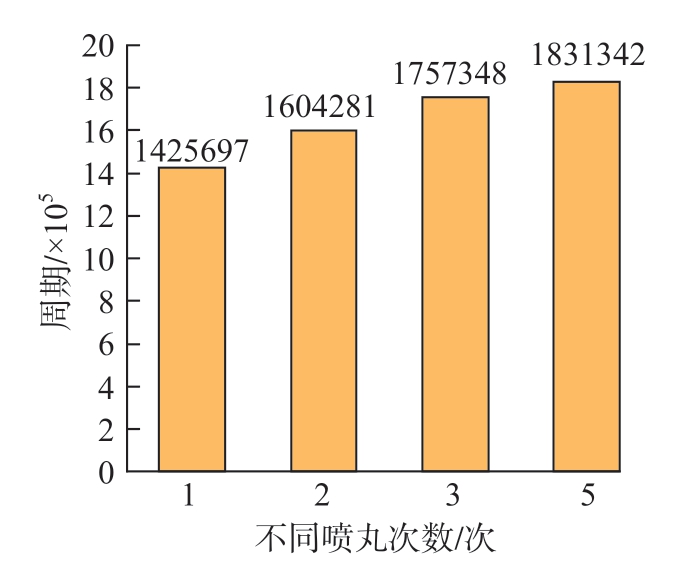

2.4 振动疲劳特性分析

未喷丸和不同喷丸次数下的试样的振动疲劳寿命如图6所示。TC6钛合金在经过1 次LSP 后,其振动疲劳寿命为1425697(时间单位);经过2 次、3 次和5 次LSP 试样的振动疲劳寿命逐渐增加,由此可以看出,与未喷丸处理的振动试样相比,多次LSP 可以有效提高试样的振动疲劳寿命,同时增加激光喷丸次数也提高了试样的振动疲劳寿命。

图6 不同激光喷丸次数的试样振动疲劳寿命

Fig.6 Vibration fatigue life of specimens with different laser shocking peening times

根据上述试验结果发现,当增加激光喷丸次数,激光冲击波使材料表层产生的塑性形变加剧,塑性变形可以促进α 相、β 相之间的相互影响,从而使得材料内部产生更多位错,进而使得材料的晶粒发生明显细化。同时晶粒细化后内部的晶界数量增多,晶界可以阻滞位错的滑移,从而提高材料的强度,延长材料的振动疲劳寿命。

2.5 振动疲劳断口形貌

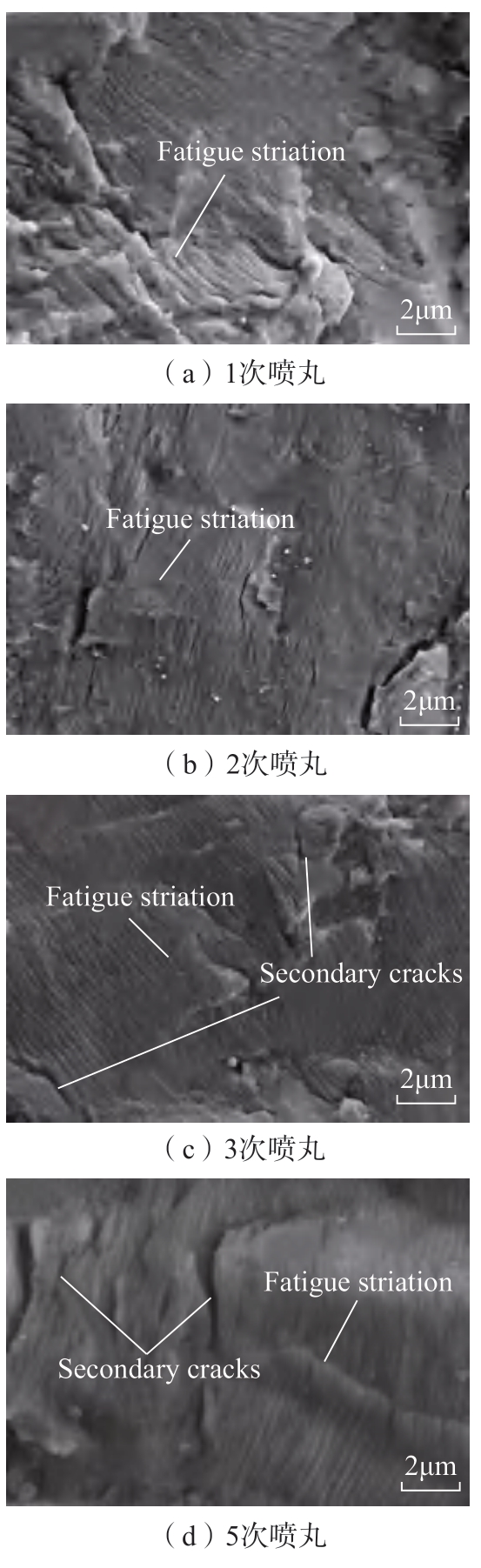

为了能够更好地分析疲劳寿命的变化,采用扫描电子显微镜(SEM)观察振动疲劳断口的形貌。图7为在不同激光喷丸次数下的TC6 钛合金疲劳裂纹扩展区的断口形貌,可以看出TC6 钛合金振动疲劳试样断口中的裂纹扩展取向[15],在不同激光喷丸次数后TC6 钛合金的疲劳裂纹扩展区均出现了比较密集的疲劳条带和台阶[16]。由图7(a)可以看出,在经过1 次LSP 后TC6 钛合金的疲劳裂纹沿着与片层平行的方向扩展,并且其扩展路径均匀平整,此时测得疲劳条带平均间距为0.89μm。比较图7(b)~(d)可以看出,TC6 钛合金试样在不同激光喷丸次数后的断口中产生了有许多的疲劳台阶,并且在不同激光喷丸次数下试样断口中的疲劳条带平均间距也分别有所下降。根据相关试验研究可知[17],材料断裂过程中的疲劳裂纹扩展率可以通过断口中的疲劳条带间距得出,因此推断可知未经过LSP 的TC6 钛合金试样的疲劳裂纹扩展率相对较快,而LSP 后的试样疲劳裂纹扩展率得到降低,这可以说明LSP 可以有效降低试样的疲劳裂纹扩展率。由于TC6 钛合金内部因变形不均匀导致应力集中[18],使得试样在断裂过程中疲劳裂纹难以扩展,同时有很多疲劳台阶的产生,最终使得疲劳裂纹扩展速率下降。

图7 不同激光喷丸次数下TC6 钛合金疲劳裂纹扩展区的断口形貌

Fig.7 Fracture morphology of fatigue crack propagation zone of TC6 titanium alloy under different laser shocking peening times

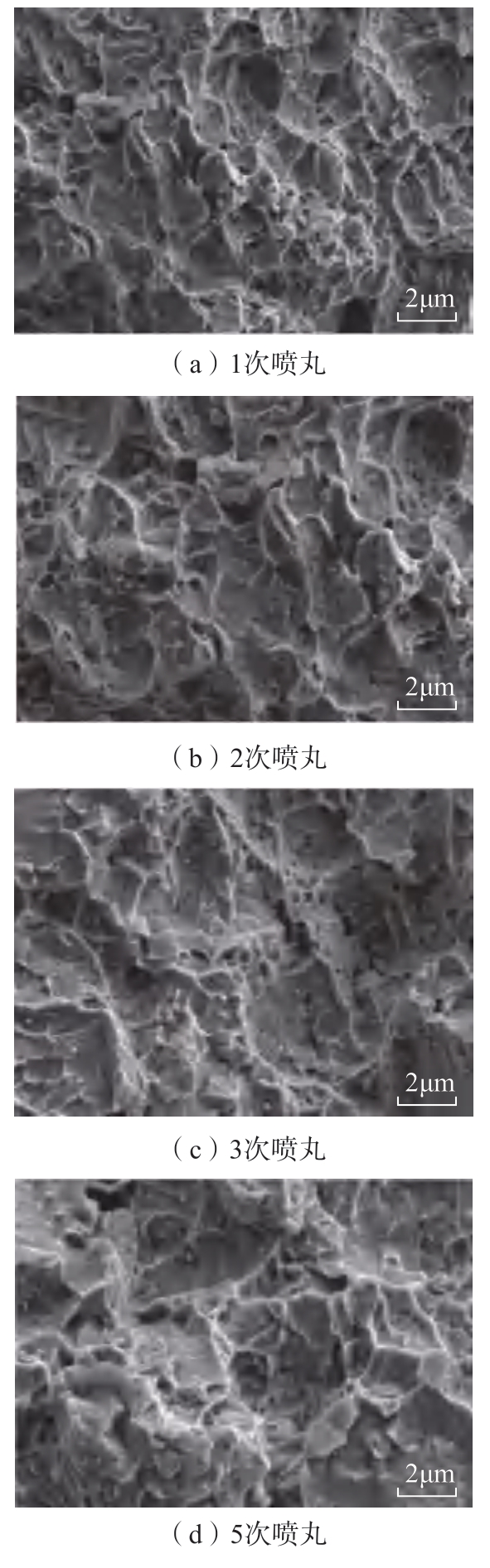

图8为不同喷丸次数后TC6钛合金瞬断区的断口形貌,断口形貌主要为韧窝,表现为相对集聚的微孔[19]。可以发现,随着激光喷丸次数的增加,试样断口中韧窝尺寸在不断增长。多次LSP 使TC6 钛合金振动试样内部获得了更为复杂的应力状态,从而加大韧窝的尺寸以及改变了形貌,说明多次LSP 可以有效增强TC6 钛合金试样的断裂韧性。

图8 不同激光喷丸次数下TC6 钛合金瞬断区的断口形貌

Fig.8 Fracture morphology of the instantaneous zone of TC6 titanium alloy under different laser shocking peening times

2.6 LSP 后试样的振动疲劳断裂过程

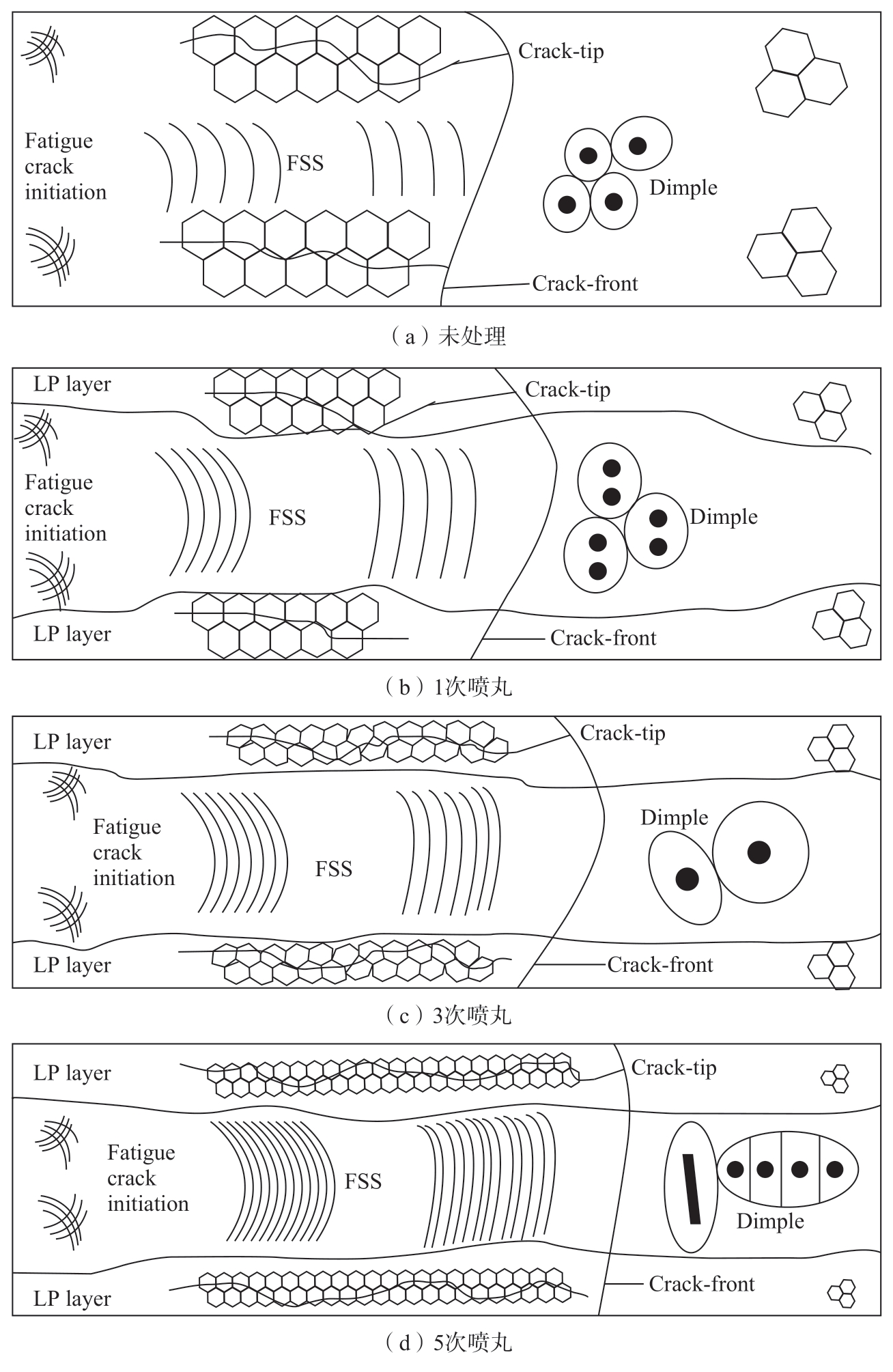

根据TC6 钛合金试样的疲劳断口形貌,可以推断出TC6 钛合金在LSP 前后振动疲劳断口形貌的演变规律,如图9所示。

图9 激光喷丸前后TC6 钛合金疲劳断口形貌演变过程

Fig.9 Progression process of fatigue fracture morphology of TC6 titanium alloy before and after laser shocking peening

可以看出,TC6 钛合金试样会在疲劳裂纹扩展时期产生疲劳条带。对比未喷丸的TC6 钛合金试样,LSP减小了TC6 钛合金的疲劳条带间距(Fatigue striation spacing,FSS),这说明LSP 可以有效减低TC6 钛合金试样的疲劳裂纹扩展率[20]。图9(b)~(d)对比可以看出,当激光喷丸次数增加时,TC6 钛合金试样断口中疲劳条带间距减小,这说明激光喷丸次数的增加可以有效减低TC6 钛合金的疲劳条带的间距,同时多次激光喷丸抑制了TC6 钛合金在内部疲劳裂纹的扩展,从而阻碍了试样的疲劳裂纹的扩展。

3 结论

研究了TC6 钛合金在不同激光喷丸次数下的振动疲劳寿命以及断口形貌,分析了LSP 对TC6 钛合金振动疲劳特性的影响,主要得到以下结论:

(1)TC6 钛合金经过LSP 后诱导表层产生残余压应力,内部产生高密度位错,从而抑制试样中疲劳裂纹的萌生和扩展,延长TC6 钛合金的振动疲劳寿命。

(2)LSP 后TC6 钛合金的残余压应力幅值随着喷丸次数的增加而提高,并且增加激光喷丸次数可以有效增加残余压应力的影响深度。

(3)LSP 可以有效提高TC6 钛合金的显微硬度,同时经过不同喷丸次数后,表层和截面方向上的显微硬度显著增大,硬化层的深度也加深。

(4)TC6 钛合金在LSP 后塑性变形加剧,使高密度位错线开始聚集形成位错胞,随后位错胞逐渐演变成位错墙,从而逐渐演变成纳米晶,进而改善材料的力学性能。

(5)LSP 后随着喷丸次数的增加,可以增大TC6 钛合金断口中瞬断区的韧窝尺寸,同时韧窝形貌更加复杂,因此提高了材料的断裂韧性。

[1]LI J,ZHOU J Z,FENG A X,et al.Investigation on mechanical properties and microstructural evolution of TC6 titanium alloy subjected to laser peening at cryogenic temperature[J].Materials Science and Engineering:A,2018,734:291-298.

[2]UMAPATHI A,SWAROOP S.Phase gradient in a laser peened TC6 titanium alloy analyzed using synchrotron radiation[J].Materials Characterization,2017,131:431-439.

[3]ZHOU L C,LI Y H,HE W F,et al.Deforming TC6 titanium alloys at ultrahigh strain rates during multiple laser shock peening[J].Materials Science and Engineering:A,2013,578:181-186.

[4]TRDAN U,SKARBA M,GRUM J.Laser shock peening effect on the dislocation transitions and grain refinement of Al-Mg-Si alloy[J].Materials Characterization,2014,97:57-68.

[5]LUONG H,HILL M R.The effects of laser peening and shot peening on high cycle fatigue in 7050-T7451 aluminum alloy[J].Materials Science and Engineering:A,2010,527(3):699-707.

[6]SUNDAR R,GANESH P,GUPTA R K,et al.Laser shock peening and its applications:A review[J].Lasers in Manufacturing and Materials Processing,2019,6(4):424-463.

[7]聂祥樊,何卫锋,臧顺来,等.激光喷丸提高TC11 钛合金高周疲劳性能的试验研究[J].中国激光,2013,40(8):81-87.

NIE Xiangfan,HE Weifeng,ZANG Shunlai,et al.Experimental study on improving high-cycle fatigue performance of TC11 titanium alloy by laser shock peening[J].Chinese Journal of Lasers,2013,40(8):81-87.

[8]STOLPE M,SVANBERG K.An alternative interpolation scheme for minimum compliance topology optimization[J].Structural and Multidisciplinary Optimization,2001,22(2):116-124.

[9]HUANG S,SHENG J,ZHOU J Z,et al.On the influence of laser peening with different coverage areas on fatigue response and fracture behavior of Ti-6Al-4V alloy[J].Engineering Fracture Mechanics,2015,147:72-82.

[10]MENG X K,ZHOU J Z,SU C,et al.Residual stress relaxation and its effects on the fatigue properties of Ti6Al4V alloy strengthened by warm laser peening[J].Materials Science and Engineering:A,2017,680:297-304.

[11]MAAWAD E,SANO Y,WAGNER L,et al.Investigation of laser shock peening effects on residual stress state and fatigue performance of titanium alloys[J].Materials Science and Engineering:A,2012,536:82-91.

[12]KATTOURA M,MANNAVA S R,QIAN D,et al.Effect of laser shock peening on elevated temperature residual stress,microstructure and fatigue behavior of ATI 718Plus alloy[J].International Journal of Fatigue,2017,104:366-378.

[13]杨祥伟.激光喷丸强化TC6 钛合金的振动疲劳寿命及断口分析[D].镇江:江苏大学,2017.

YANG Xiangwei.Vibration fatigue life and fracture analysis of TC6 titanium alloy treated by laser peening[D].Zhenjiang:Jiangsu University,2017.

[14]SHAKOORI OSKOOIE M,ASGHARZADEH H,KIM H S.Microstructure,plastic deformation and strengthening mechanisms of an Al-Mg-Si alloy with a bimodal grain structure[J].Journal of Alloys and Compounds,2015,632:540-548.

[15]DUBEY S,SRIVATSAN T S,SOBOYEJO W O.Fatigue crack propagation and fracture characteristics of in situ titaniummatrix composites[J].International Journal of Fatigue,2000,22(2):161-174.

[16]BORREGO L P,COSTA J M,ANTUNES F V,et al.Fatigue crack growth in heat-treated aluminium alloys[J].Engineering Failure Analysis,2010,17(1):11-18.

[17]BALLARD P,FOURNIER J,FABBRO R.Study of residual stresses induced by laser-shocks[J].Le Journal De Physique IV,1991,1(7):132-134.

[18]DEREK Hull,李晓刚.断口形貌学:观察、测量和分析断口表面形貌的科学[M].北京:科学出版社,2009.

DEREK Hull,LI Xiaogang.Fractography observing measuring and interpreting fracture surface topography[M].Beijing:Science Press,2009.

[19]SRIVATSAN T S,KOLAR D,MAGNUSEN P.The cyclic fatigue and final fracture behavior of aluminum alloy 2524[J].Materials &Design,2002,23(2):129-139.

[20]SOBOYEJO W O,SHEN W,SRIVATSAN T S.An investigation of fatigue crack nucleation and growth in a Ti-6Al-4V/TiB in situ composite[J].Mechanics of Materials,2004,36(1-2):141-159.