钛基复合材料具有高比强度、高比模量、耐高温、耐腐蚀和耐疲劳等优良的物理力学性能,在航空航天等领域具有广阔的应用前景[1-2]。然而,钛基复合材料属于典型的难加工材料,采用传统的机械加工方法存在加工效率低、加工精度和加工表面质量难以保证、刀具磨损严重等问题[3-4]。

电解加工是采用具有一定形状的阴极,通过电化学溶解作用去除工件材料,从而将工件材料加工成具有一定尺寸与形状的结构的加工方法。与机械加工方法比较,电解加工具有不受工件材料强度、硬度限制的优点,适用于加工钛合金、硬质合金等难加工材料[5-6]。

房晓龙[7]采用直径1mm的管电极在TC4钛合金上加工出深度为20mm的通孔结构。但是,采用管电极加工盲孔结构时会在孔底形成中心柱结构[8]。刘鼎铭等[9]采用底部开孔的管式阴极在304不锈钢上加工盲孔结构,消除了盲孔底部的凸台。

本研究采用管状阴极在(TiB+TiC)/TC4复合材料上进行盲孔结构电解加工试验研究,通过对工具阴极侧壁进行绝缘抑制了孔壁的腐蚀,提高了加工精度,探究了加工电压、电解液压力对加工精度的影响。

1 试验材料及方法

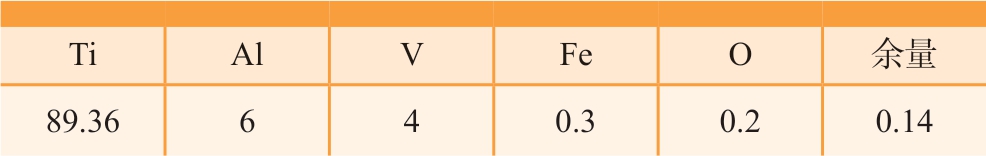

试验采用的钛基复合材料材料基体为TC4钛合金,其主要成分见表1。增强相为TiB与TiC,增强相的体积分数为8%,其中,TiB与TiC的比例为3∶1。

表1 基体TC4钛合金的主要成分

Table 1 Main components of TC4 titanium alloy

TiAlVFeO余量89.36640.30.20.14

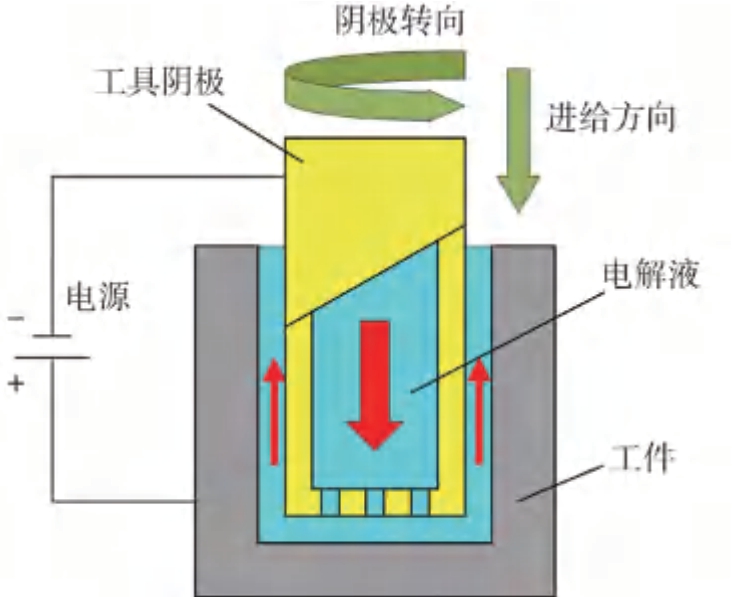

图1为电解钻孔加工的原理示意图,电解钻孔加工采用内部中空的管状阴极,以类似钻削加工的方式,通过电化学溶解作用实现工件材料的去除。在电解钻孔加工过程中,金属工件与工具阴极分别与电源的正极与负极连接,电解液从工具阴极的开口端流入阴极内部,并由阴极底部的喷液孔高速流出进入加工间隙,参与电化学反应,同时不断带走加工产物和焦耳热。工具阴极一边作旋转运动,一边作竖直向下的进给运动,工件材料逐渐溶解,直至达到所需的加工距离。

图1 电解钻孔加工原理示意图

Fig.1 Schematic diagram of electrochemical drilling

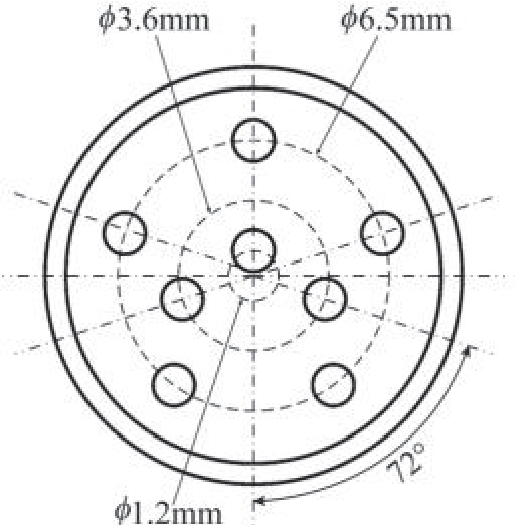

图2所示为工具阴极的喷液孔分布形式,工具阴极直径为10mm;其内部盲孔直径为8mm;喷液孔直径为1mm;底部厚度为1mm。

图2 工具阴极喷液孔分布图

Fig.2 Distribution diagram of tool cathode spray holes

试验采用的电解加工系统与先前进行TC4钛合金电解加工试验使用的系统一致[10]。工具阴极的基体材料为45号钢,为了探究工具阴极侧壁绝缘对加工效果的影响,采用电泳的方法对工具阴极进行侧壁绝缘,电泳层的厚度为60μm,将未进行侧壁绝缘的工具阴极命名为工具A,进行侧壁绝缘的工具阴极命名为工具B。

2 电化学特性研究

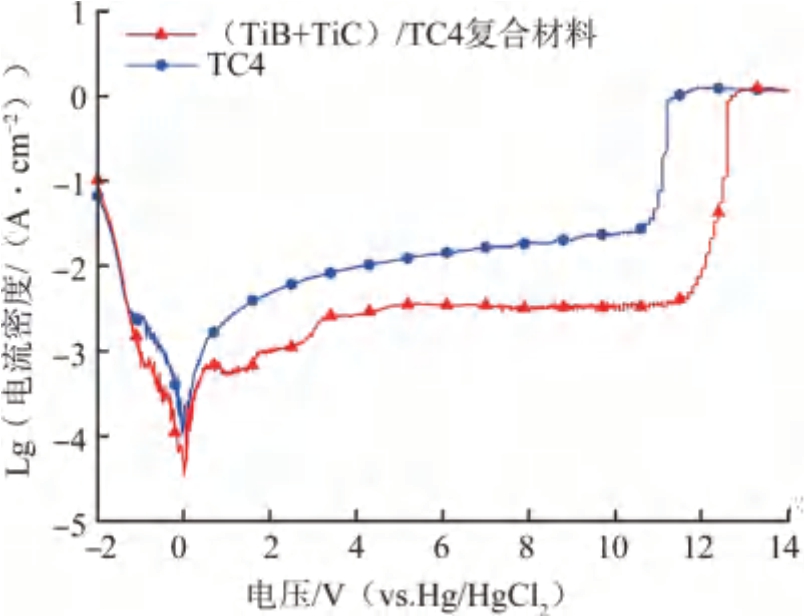

采用电化学工作站测量(TiB+TiC)/TC4复合材料在温度为30℃,质量分数为10%的NaNO3溶液中的极化曲线,结果如图3所示。可以看到,基体材料TC4钛合金的分解电压约为11V,(TiB+TiC)/TC4复合材料的分解电压约为12.5V,这可能是因为(TiB+TiC)/TC4复合材料中的增强相颗粒阻碍了基体材料的溶解。进行(TiB+TiC)/TC4电解钻孔加工试验时,加工电压不应小于12.5V。

图3 TC4钛合金与(TiB+TiC)/TC4复合材料在NaNO3溶液中的极化曲线

Fig.3 Polarization curvs of TC4 titanium alloy and (TiB+TiC)/TC4 composites in NaNO3 solution

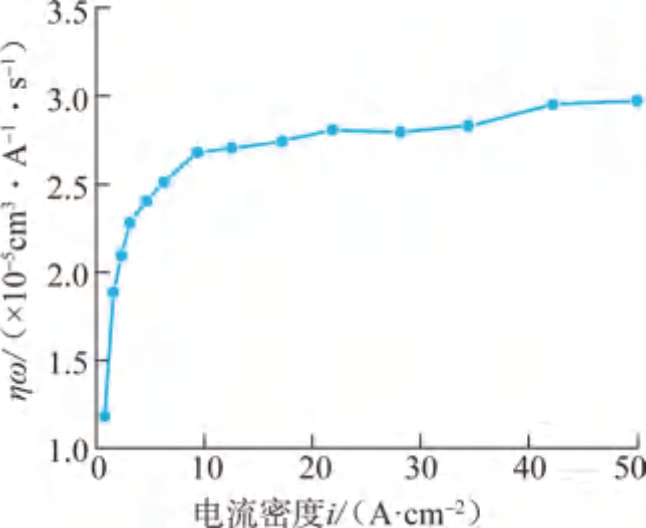

采用恒电流法测量(TiB+TiC)/TC4复合材料在温度为30℃,质量分数为10%的NaNO3溶液中的电流效率,将(TiB+TiC)/TC4复合材料的体积电化当量ω与电流效率η的乘积来表示实际体积电化当量,绘制出ηω-i曲线,结果如图4所示。可以看到,当电流密度<10A/cm2时,(TiB+TiC)/TC4复合材料的实际体积电化当量随电流密度的增加而迅速增大。当电流密度超过10A/cm2时,随着电流密度的增加,(TiB+TiC)/TC4复合材料的实际体积电化当量增长缓慢,逐渐趋向于一定值,约为2.97×10-5cm3/(A·s)。

图4 (TiB+TiC)/TC4复合材料在NaNO3溶液中电流效率曲线

Fig.4 Current efficiency curve of (TiB+TiC)/TC4 composites in NaNO3 solution

3 电解钻孔试验研究

3.1 侧壁绝缘对锥度的影响

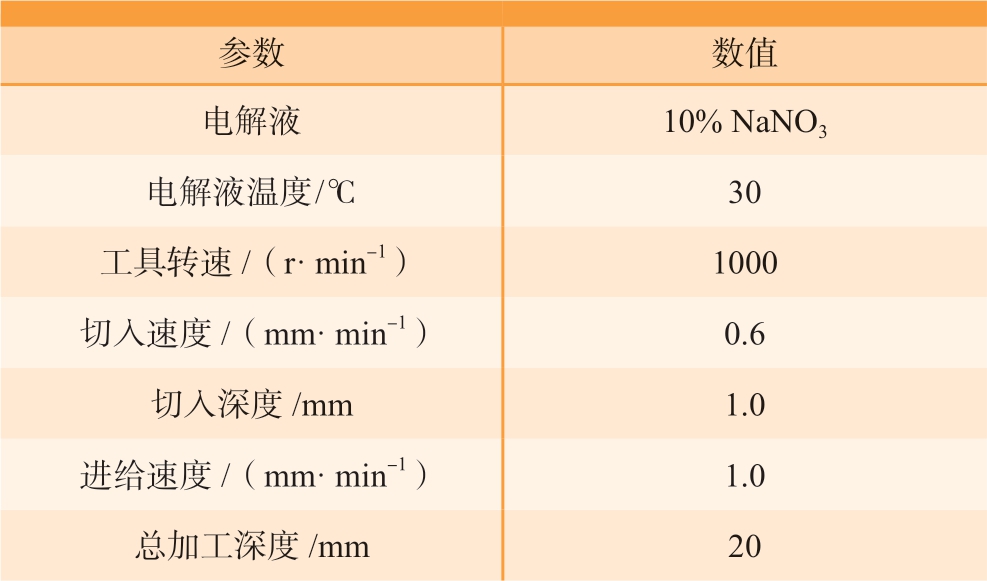

由于加工初始阶段加工间隙内的流场不稳定,采用较大的加工速度可能会导致火花放电现象。为了保证加工的稳定性,工具阴极先以一个较小的速度切入一段距离,待加工间隙内的流场稳定后,再以较大的进给速度进行加工。加工电压为30V,电解液压力为0.6MPa,初始加工间隙为200μm,其他主要试验参数如表2所示。

表2 主要试验参数

Table 2 Main experimental parameters

参数数值电解液10% NaNO3电解液温度/℃30工具转速/(r·min-1)1000切入速度/(mm·min-1)0.6切入深度/mm1.0进给速度/(mm·min-1)1.0总加工深度/mm20

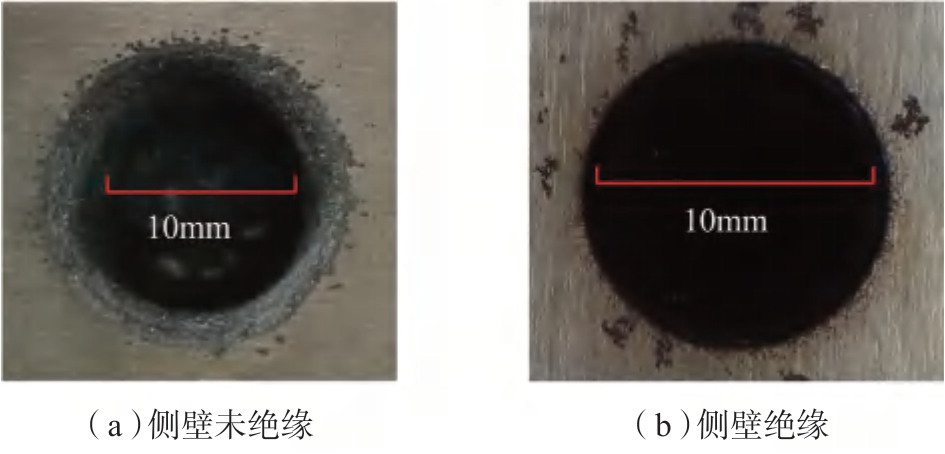

图5为加工出的孔的入口形貌。可以看出,当工具阴极侧壁未绝缘时,由于阴极侧壁对内孔壁面的腐蚀,导致加工出的孔孔径较大,明显大于工具阴极的直径。此外,在孔的入口处,存在明显的杂散腐蚀现象,孔形质量较差。而工具阴极侧壁绝缘时,在加工过程中不会造成已加工表面二次腐蚀,因此加工出的孔孔径较小,接近工具阴极的直径。在加工出的孔的入口处,无明显的杂散腐蚀现象,孔形质量较好。

图5 孔的入口形貌图

Fig.5 Entrance morphology of holes

采用桥式三坐标测量机对孔的轮廓进行扫描,当工具阴极侧壁未绝缘时,孔的入口直径为15.52mm,深度为20.58mm,锥度为6.37°。而工具阴极侧壁绝缘时,孔的入口直径为10.81mm,深度不变,锥度只有0.5°。这说明通过对工具阴极侧壁进行绝缘处理,可以有效地减小孔的锥度,提高孔形精度。

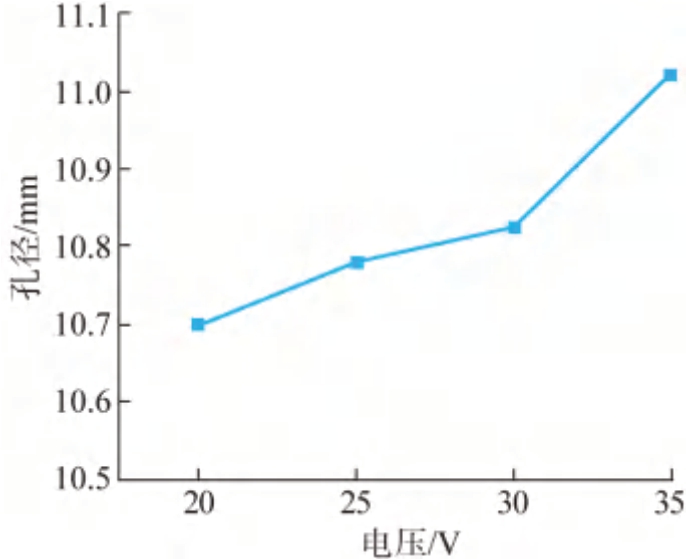

3.2 加工电压对加工精度的影响

孔径是决定孔的尺寸精度的重要指标,孔径的大小主要由刀具直径和加工间隙决定。为了探究加工电压对加工精度的影响,采用工具B,保持电解液入口压力为0.6MPa,主轴转速为1000r/min,进给速度为1.0mm/min,进行电解钻孔加工式验。采用三坐标测量机对孔径进行测量,结果如图6所示。可以看出,随着加工电压的增大,孔径也随之增大。这是因为当加工电压升高时,工具阴极底部对工件材料的蚀除作用增强,从而导致孔的直径变大。

图6 加工电压对孔径的影响

Fig.6 Effect of processing voltage on aperture

3.3 电解液压力对加工精度的影响

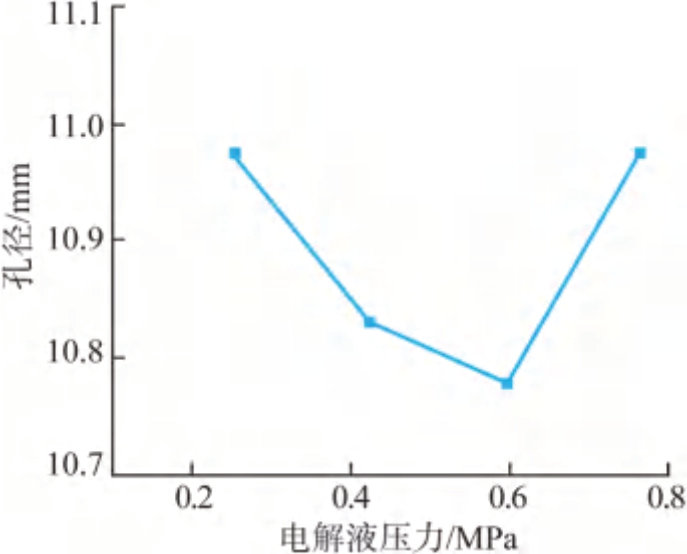

为了探究电解液压力对加工精度的影响,采用工具B,保持加工电压为30V,主轴转速为1000r/min,进给速度为1.0mm/min,进行电解钻孔加工式验。采用三坐标测量机对孔径进行测量,结果如图7所示,可以看出,当电解液压力较低或较高时,孔径都较大,这是因为当电解液压力较低时,加工间隙内电解液流量小,不利于加工产物的排出,加工稳定性差,容易产生细小的火花放电,造成孔径变大。当电解液压力较大时,加工间隙内的电解液流速显著提高,保证了加工间隙内电解液的充足和电导率的稳定,使孔径又有所增大。

图7 电解液压力对孔径的影响

Fig.7 Effect of electrolyte pressure on aperture

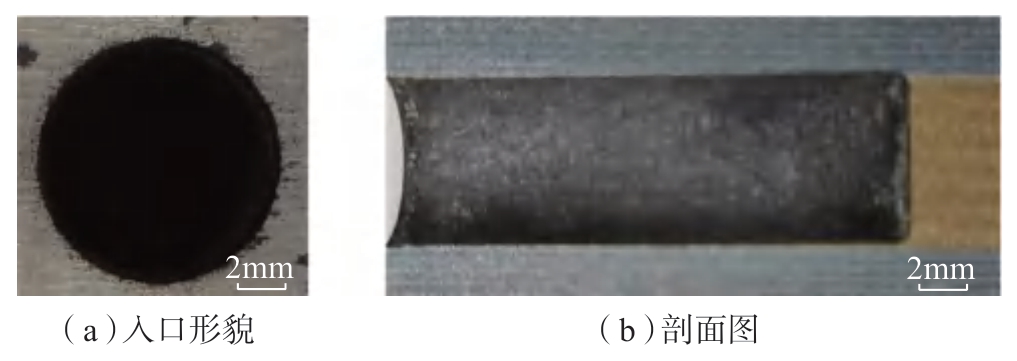

根据上述试验结果,采用加工电压30V、电解液压力0.6MPa、进给速度1mm/min、加工深度32mm,在(TiB+TiC)/TC4复合材料上加工盲孔结构,结果如图8所示。可以看到,孔的入口形貌良好,锥度很小。根据测量结果,加工出的盲孔圆度误差为41.1μm;深度为32.5mm;深径比为3.06;锥度仅有0.4°,这表明电解钻孔加工方法对于(TiB+TiC)/TC4复合材料等难加工材料的盲孔结构加工具有一定的优势。

图8 孔的入口形貌及剖面图

Fig.8 Entrance morphology and cross-sectional view of hole

4 结论

采用直径10mm的管状阴极进行(TiB+TiC)/TC4复合材料电解钻孔试验研究,根据试验结果,可以得到以下结论。

(1)温度为30℃时,TC4钛合金在质量分数为10%的NaNO3溶液中的分解电压为11V;(TiB+TiC)/TC4复合材料的分解电压约为12.5V。

(2)当电流密度<10A/cm2时,(TiB+TiC)/TC4复合材料的实际体积电化当量随电流密度的增加而迅速增大。当电流密度超过10A/cm2,随着电流密度的增加,(TiB+TiC)/TC4复合材料的实际体积电化当量增长缓慢,逐渐趋向于一定值,约为2.97×10-5 cm3/(A·s)。

(3)采用侧壁未绝缘的工具阴极时,加工出的孔的入口直径为15.52mm,锥度为6.37°;采用侧壁绝缘的工具阴极时,加工出的孔的入口直径为10.81mm,锥度为0.5°,加工精度得到明显提高,在一定范围内孔径随着加工电压的增大而增大。

[1]田玉晶,孙世臣,胡辰,等.TiBw增强近α钛基复合材料相变点测定方法分析[J].热加工工艺,2020,49(8):69-72.

TIAN Yujing,SUN Shichen,HU Chen,et al.Analysis of phase transition point determination method of TiBw reinforced near α titanium matrix composites[J].Hot Working Technology,2020,49(8):69-72.

[2]王沛培.原位自生7715D钛基复合材料等轴与层片组织力学性能研究[D].上海:上海交通大学,2010.

WANG Peipei.Research on mechanical properties of in situ synthesized 7715D titanium matrix composites with equiaxed and lamellar microstructures[D].Shanghai:Shanghai Jiao Tong University,2010.

[3]EZUGWU E O,WANG Z M.Titanium alloys and their machinability:A review[J].Journal of Materials Processing Technology,1997,68(3):262-274.

[4]RAHMAN M,WONG Y S,ZAREENA A R.Machinability of titanium alloys[J].JSME International Journal Series C,2003,46(1):107-115.

[5]LI H S,FU S X,NIU S,et al.Simulation and experimental investigation of electrochemical mill-grinding of GH4169 alloy[J].International Journal of Electrochemical Science,2018,13(7):6608-6625.

[6]NIU S,QU N S,FU S X,et al.Investigation of inner-jet electrochemical milling of nickel-based alloy GH4169/Inconel 718[J].The International Journal of Advanced Manufacturing Technology,2017,93(5-8):2123-2132.

[7]房晓龙.管电极电解加工关键技术研究[D].南京:南京航空航天大学,2013.

FANG Xiaolong.Research on key techniques of shaped tube electrochemical machining[D].Nanjing:Nanjing University of Aeronautics and Astronautics,2013.

[8]张彦.微小孔电火花—电解复合加工基础研究[D].南京:南京航空航天大学,2016.

ZHANG Yan.Fundamental research on electrochemical and discharge machining for micro hole[D].Nanjing:Nanjing University of Aeronautics and Astronautics,2016.

[9]刘鼎铭,赵建社,范延涛,等.旋转管电极电解钻孔试验研究[J].电加工与模具,2019(2):42-46.

LIU Dingming,ZHAO Jianshe,FAN Yantao,et al.Investigation on electrochemical drilling by rotating tubelar cathode[J].Electromachining &Mould,2019(2):42-46.

[10]LIU G Q,LI H,NIU S,et al.Combined machining of Ti-6Al-4V alloy using electrochemical milling and electrochemical grinding[J].International Journal of Electrochemical Science,2019(14):9876-9887.