在发动机工作环境下,高温高速燃气冲刷以及复杂应力环境等多因素交互作用,导致发动机热端部件的SiCf/SiC复合材料表面完整性遭受破坏,成为制约其应用于航空发动机热端部件的主要因素之一[1-5]。为了阻止或减小发动机环境对SiCf/SiC复合材料性能的影响,通常在零部件表面涂敷环境障涂层(Environmental barrier coating,EBC)。该涂层可以在发动机部件材料和恶劣的服役环境之间发挥屏障作用,成为SiCf/SiC复合材料应用于高推重比航空发动机热端部件的关键技术之一[6-9]。

本研究设计的涂层体系包含硅、莫来石、硅酸镱3层。莫来石是指以3Al2O3·2SiO2结晶相为主要成分的耐火原料,硅酸镱是指Yb2SiO5和Yb2Si2O7的混合物,其中硅层和莫来石层由等离子喷涂(APS)工艺制备,硅酸镱层采用等离子物理气相沉积(PS-PVD)工艺制备。硅作为黏结层具有良好的抗氧化性能和较长的热循环寿命,能缓解难熔氧化物、硅酸盐EBC涂层与SiCf/SiC基体材料之间的界面匹配应力。硅酸镱面层的优点是在水蒸气环境中的稳定性好、熔点高,具有良好的抗水蒸气腐蚀性能及较低的挥发性,莫来石中间层与基体中的SiC陶瓷热膨胀系数和化学相容性良好[10-13]。

在制定EBC涂层体系和喷涂工艺研制工作基础上,对涂层的微观组织、相结构以及抗氧化、燃气热冲击和水汽腐蚀等性能进行了研究。

1 试验内容及方法

1.1 试验材料

1.1.1 SiCf/SiC复合材料

SiCf/SiC复合材料采用前驱体浸渍裂解法(Precursor infiltration pyrolysis,PIP)工艺制备,密度为2.10g/cm3。

1.1.2 硅粉

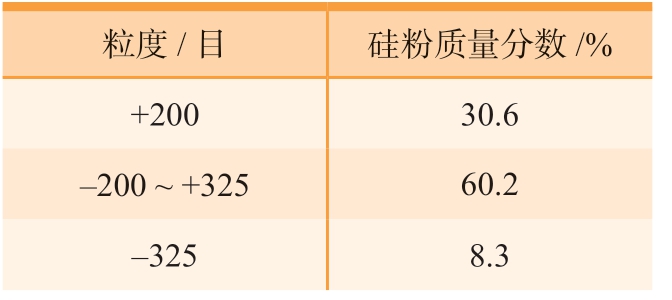

等离子喷涂EBC硅底层采用北京航空航天大学提供的Si99牌号硅粉末,硅粉末纯度99.5%以上,粉末粒度如表1所示,粉末的松装密度为0.95g/mm3,粉末流动性为123s/50g。

表1 Si99粉末的粒度

Table 1 Particle size distribution of Si99 powder

粒度/目硅粉质量分数/%+200 30.6-200 ~ +325 60.2-325 8.3

1.1.3 莫来石粉末(Mu74)

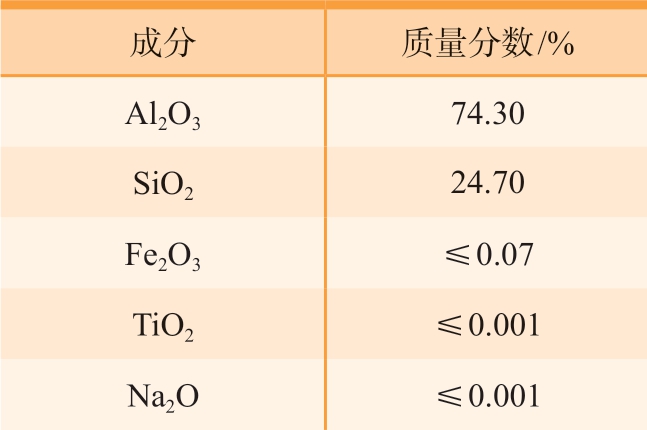

等离子喷涂EBC中间层采用北京航空航天大学提供的牌号为Mu74莫来石粉末。粉末成分如表2所示,粒度如表3所示,其松装密度为1.18g/mm3,粉末流动性为69s/50g。

表2 Mu74粉末的成分

Table 2 Composition of Mu74 powder

成分质量分数/%Al2O3 74.30 SiO2 24.70 Fe2O3≤0.07 TiO2≤0.001 Na2O≤0.001

表3 Mu74粉末的粒度

Table 3 Particle size distribution of Mu74 powder

粒度/目硅粉质量分数/%+230 37.3-230~+325 38.9-325~+400 12.1-400~+600 8.3-600 3.4

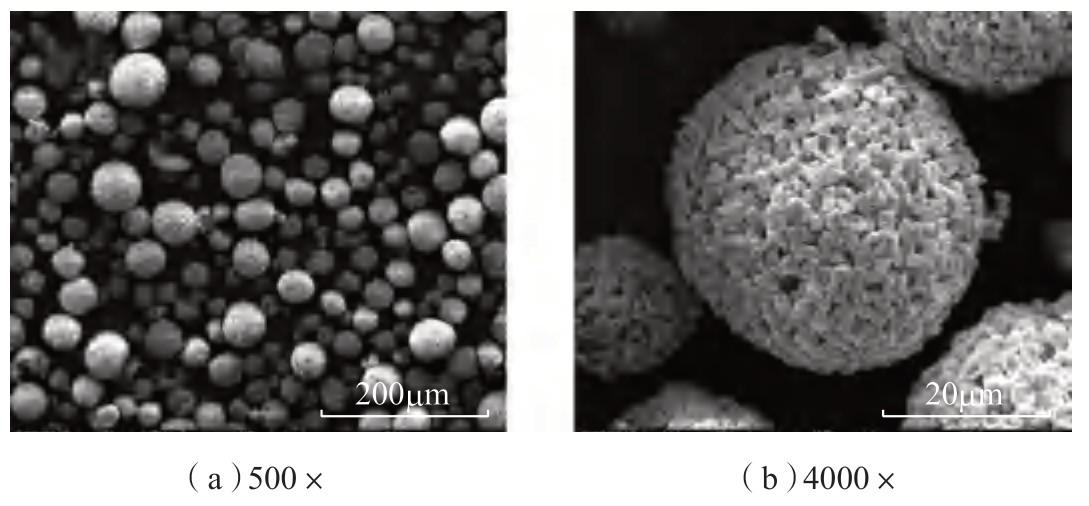

1.1.4 硅酸镱粉末

PS-PVD面层使用北京航空航天大学自制的硅酸镱粉末。粉末制备工艺是先将原料粉按成分要求混合后,再进行固相烧结反应制得硅酸镱粉体,然后喷雾造粒加工得到最终适合喷涂的粉末。粉末的成分如表4所示,粉末颗粒的表面形貌如图1所示。

图1 硅酸镱粉末的微观形貌

Fig.1 Microscopic morphology of ytterbium silicate powder

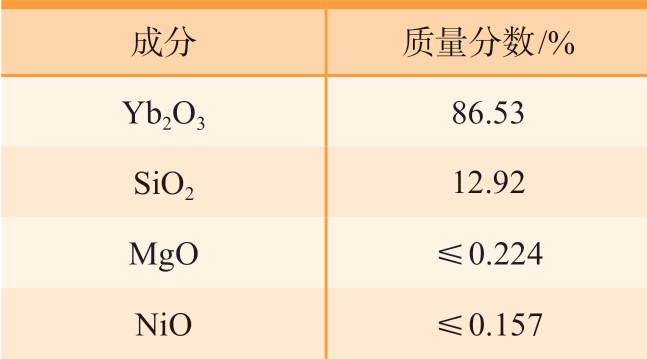

表4 硅酸镱粉末的成分

Table 4 Composition of ytterbium silicate powder

成分质量分数/%Yb2O3 86.53 SiO2 12.92 MgO≤0.224 NiO≤0.157

1.2 喷涂工艺

1.2.1 硅粉

使用Praxair7700等离子喷涂设备喷涂硅底层和莫来石中间层采用的工艺参数如表5所示。

表5 Si涂层最佳喷涂工艺参数

Table 5 Optimal spraying process parameters of Si coating

涂层Ar流量/(L·min-1)(L·min-1)电流/A喷涂距离/mm H2流量/功率/kW送粉速率/(r·min-1)送粉载气/(L·min-1)Si 3397 283 550 100 26.25 5 10莫来石2265 566 650 110 33.73 2 10

1.2.2 硅酸镱

采用等离子物理气相沉积技术制备硅酸镱面层。喷涂前使用等离子焰流加热基体3min,并在送粉喷涂前使用PS-PVD送粉系统对硅酸镱粉末在60℃进行干燥1h以上,喷涂的工艺参数如表6所示。

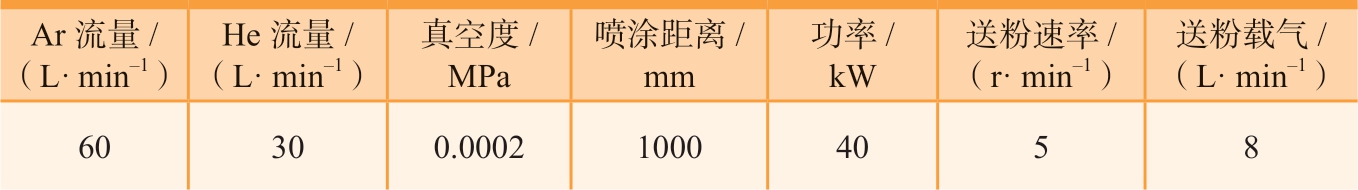

表6 PS-PVD制备硅酸镱涂层的工艺参数

Table 6 Process parameters of ytterbium silicate coating prepared by PS-PVD

Ar流量/(L·min-1)He流量/(L·min-1)真空度/MPa喷涂距离/mm功率/kW送粉速率/(r·min-1)送粉载气/(L·min-1)60 30 0.0002 1000 40 5 8

将喷涂3层体系EBC涂层的SiCf/SiC复合材料试样放入真空热处理炉中进行均匀化退火处理,退火热处理制度为1300℃保温20h,以使喷涂态的面层非晶态组织重新晶化,获得稳定的组织。

1.2.3 涂层性能测试

进行性能测试试样的尺寸为10mm×5mm×3mm,喷涂6个面;涂层有2种:硅层+莫来石层的双层体系和硅层+莫来石层+硅酸镱层的3层体系涂层,涂层基体为SiCf/SiC复合材料。为了进行性能对比分析,也对SiCf/SiC复合材料基体试样进行了性能测试。

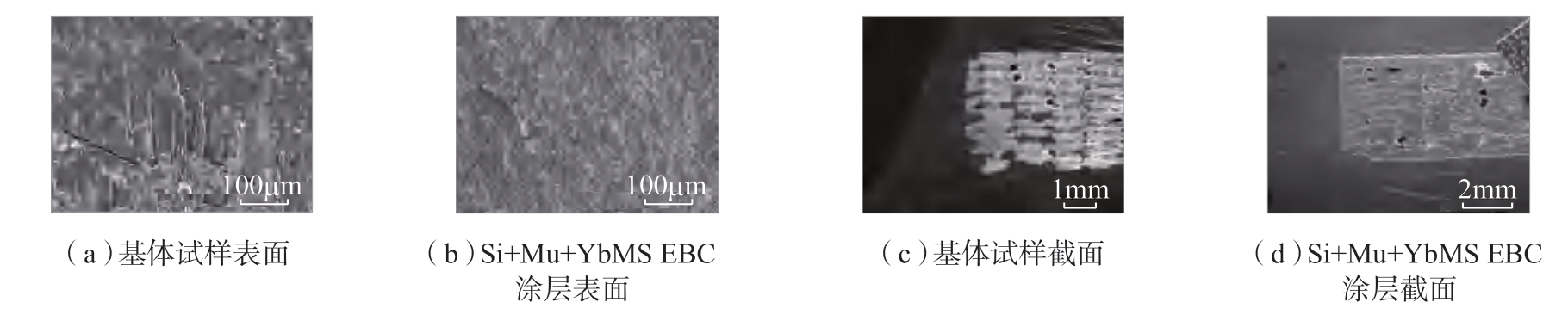

采用LEICA DMI5000M光学显微镜对每种涂层试样截面进行金相组织观察,利用带有EDS的ZEISS SUPER-55型扫描电子显微镜(SEM)二次电子成像模式观察和分析涂层的组织结构、涂层与基体界面的截面形貌。

使用GSL-1600X型高温氧化管式炉进行静态氧化和抗高温循环氧化性能测试,试样尺寸均为20mm×10mm×5mm,静态氧化的测试条件为温度1200℃和1300℃,分别氧化100h。循环氧化试验测试条件为温度1200℃和1300℃,每次循环周期为保温50min,空冷10min,共100h。

采用BH-JLP2008火焰加热设备进行高温燃气热冲击试验。具体试验参数为在50s内将试样升温至(1300±50)℃,然后保温5min,保温过程中,使用压缩空气冷却样品背面(CMC),并通过调节冷却气体流量使样品背面温度保持在(1000±50)℃,保温结束后通过压缩空气将试样在90s内冷却至室温,至此一次热循环完成。在每次热冲击循环结束后,设备程序自动继续进行下一个循环,直到完成100个循环的热冲击试验。

水汽腐蚀试验采用可控气氛高温氧化测试平台,试验条件为温度1200℃、气体流量100mL/min(O2体积分数20%,Ar为80%),为高氧氩水汽气氛,气体流速100mL/min,电热套和水浴箱加热圆底烧瓶的温度设为54℃,饱和蒸汽压为0.0152MPa,腐蚀时间为100h。

2 试验结果与讨论

2.1 涂层微观组织

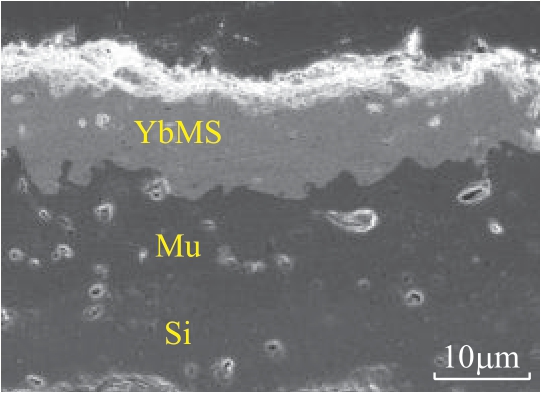

EBC涂层由3层构成。底层和中间层采用APS工艺喷涂,分别为致密的硅层和莫来石层,厚度皆为100μm左右。面层为致密硅酸镱层,采用PS-PVD工艺喷涂,厚度在80~120μm范围内。硅酸镱涂层为层状结构,组织致密,孔隙率<1%。

采用SEM对1300℃退火热处理后3层EBC涂层的微观结构进行了观察和分析。涂层截面如图2所示,可以看出EBC的3层涂层均为致密层状沉积结构,其中硅酸镱涂层厚度约为100μm,退火后的涂层组织均匀。通过对3层涂层的截面进行对比观察,发现用PS-PVD技术制备的硅酸镱层相对莫来石层和硅层孔洞更少,组织更加致密。利用Image-Pro Plus软件进行孔隙率计算,得到硅酸镱层的孔隙率为0.56%,使其可以有效地阻碍高温环境中的氧化介质和水汽通过孔洞快速扩散通道造成对SiCf/SiC复合材料基体的侵蚀损伤。

图2 1300℃退火热处理后的3层EBC涂层截面形貌

Fig.2 Cross-sectional morphology of threelayer EBC coating after annealing at 1300℃

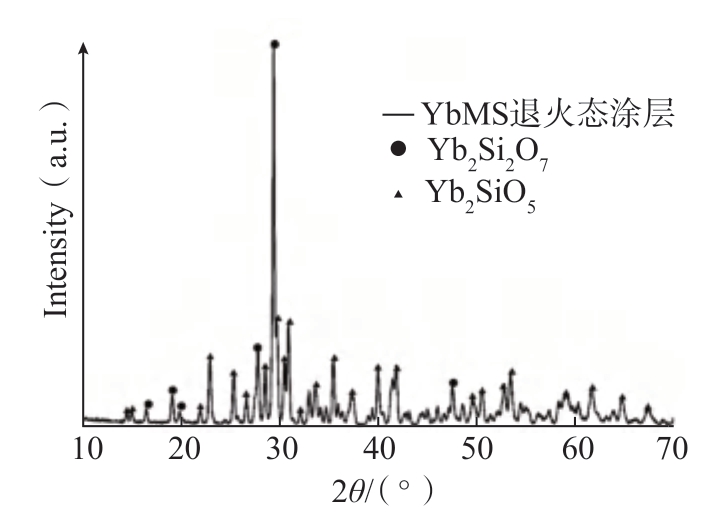

对退火热处理后的EBC涂层进行X射线衍射曲线的相分析结果如图3所示。可以看出,PS-PVD喷涂的硅酸镱EBC面层涂层经过退火后没有出现漫散射峰,说明喷涂态的非晶态组织面层全部晶化。在进行退火过程中,喷涂沉积态涂层中的硅与镱发生扩散和化学反应,使涂层成分均匀化。对图3中的XRD图谱进行相分析,认为退火后的EBC面层涂层主要为单硅酸镱(质量分数78% Yb2SiO5)和焦硅酸镱(质量分数22% Yb2Si2O7)的两相混合物。

图3 热处理后硅酸镱层的X射线衍射图谱

Fig.3 X-ray diffraction pattern of ytterbium silicate layer after heat treatment

2.2 静态氧化

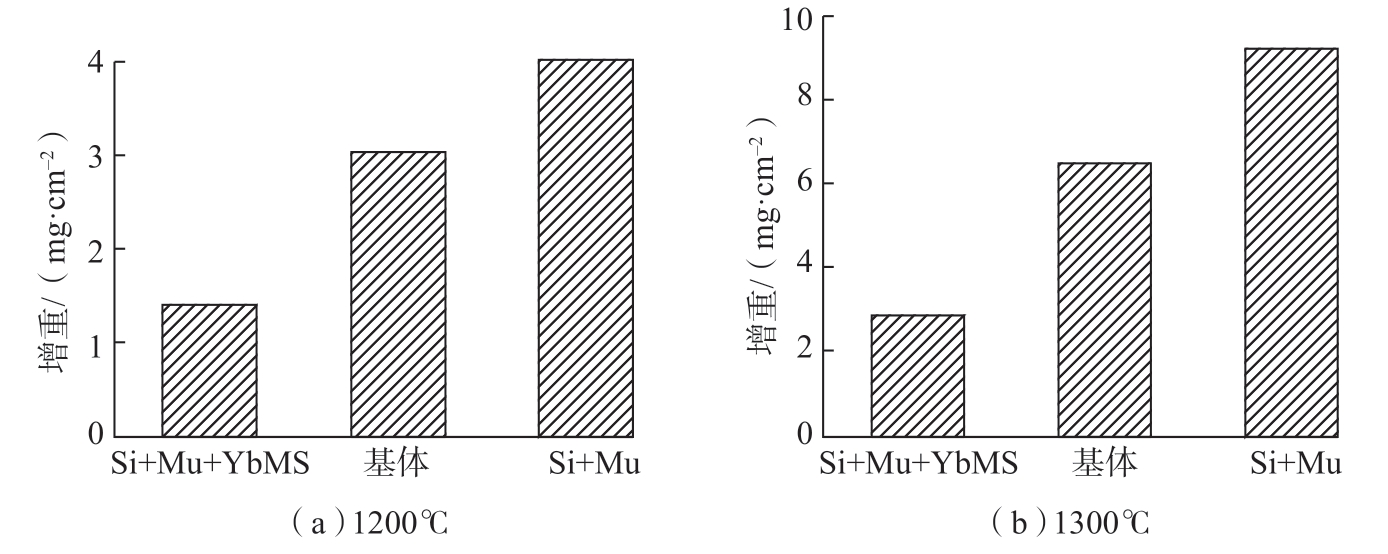

在1200℃和1300℃下分别对5个试样进行了静态氧化试验,分别为3个喷涂硅层+莫来石层+硅酸镱3层涂层的SiCf/SiC复合材料试样,1个喷涂硅层+莫来石层的SiCf/SiC复合材料试样和1个SiCf/SiC复合材料基体试样。

按照式(1)计算涂层的比表面积氧化增重G+:

式中,G+表示比表面积氧化增重,mg/cm2;m0为氧化开始前的初始质量;m1为试验结束时的质量;S为试样的表面积。

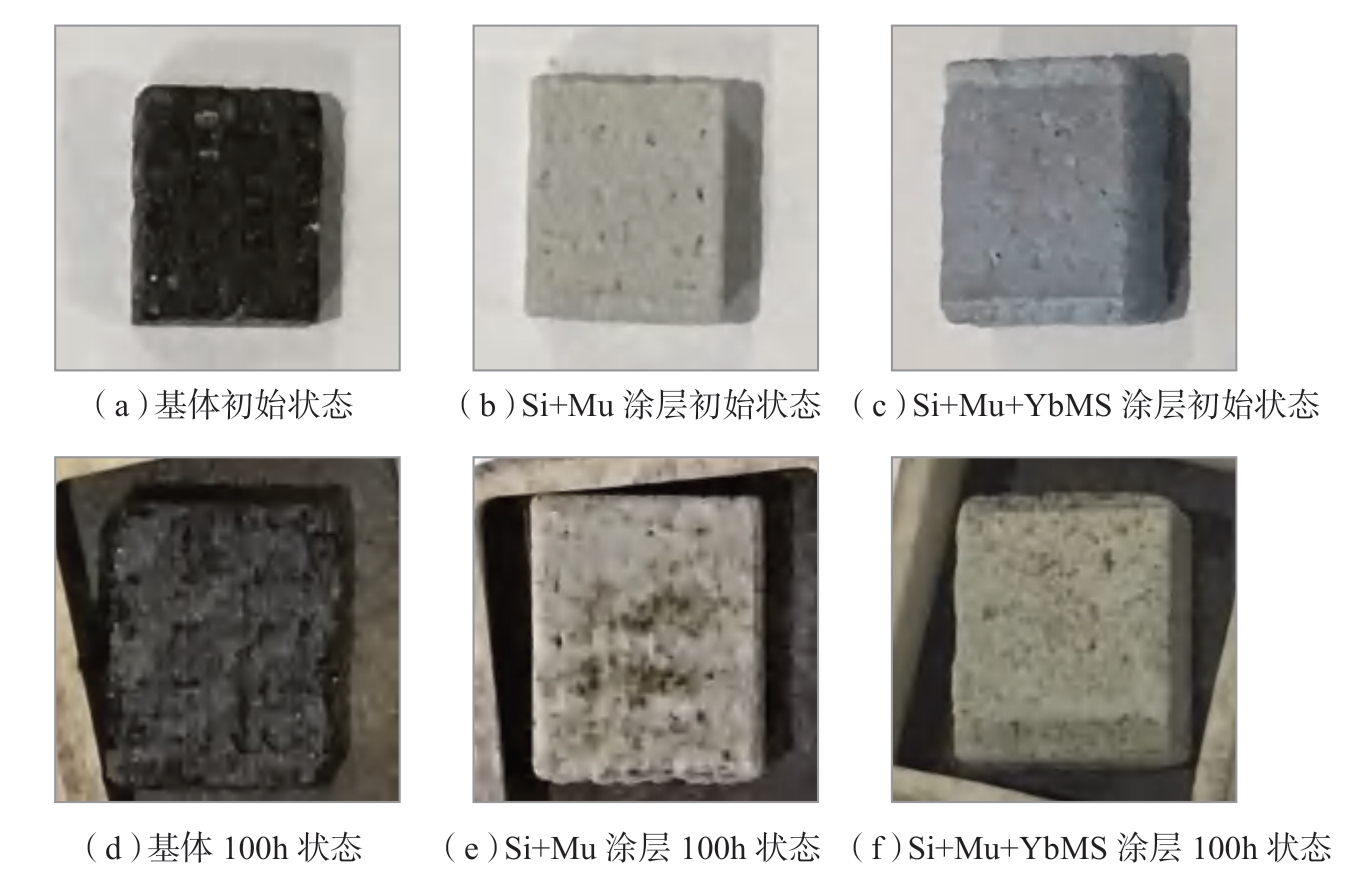

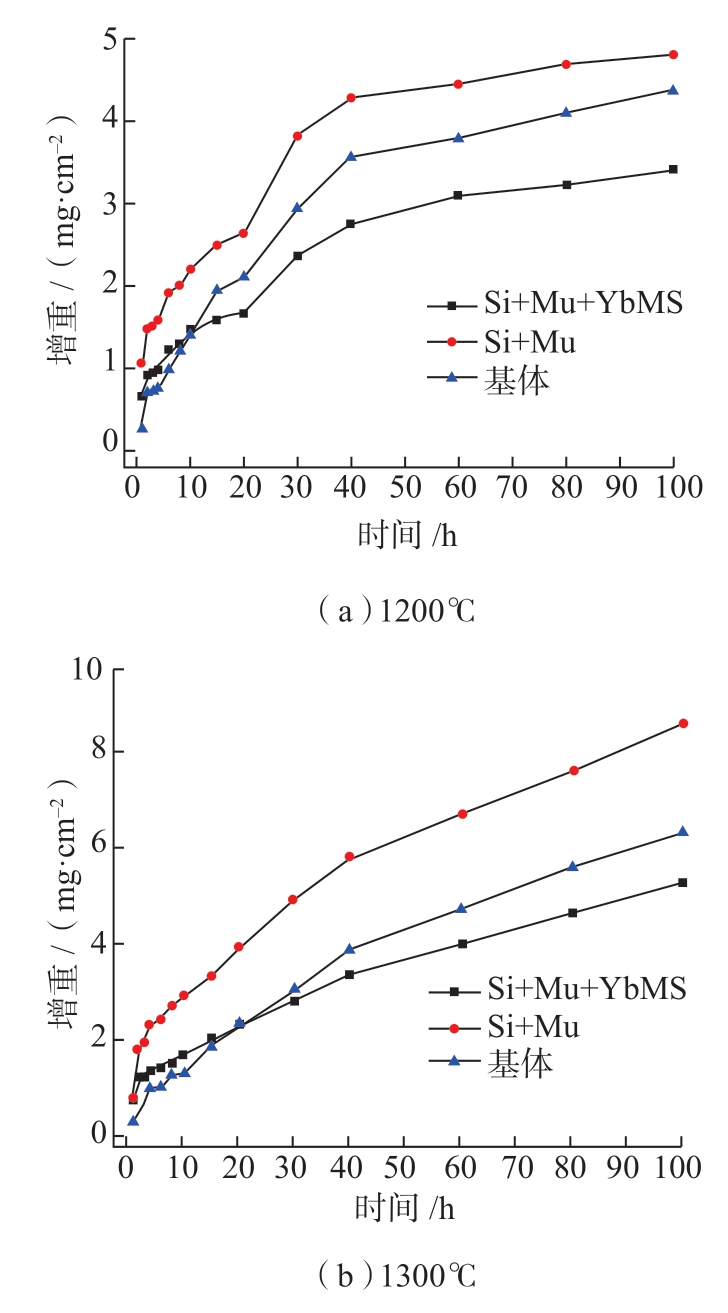

在经过100h静态氧化后,涂层和SiCf/SiC复合材料试样的表面均完好,未发生可见的剥落现象。1300℃静态氧化前后试样表面的宏观形貌如图4所示,1200℃和1300℃温度下的试样氧化增重如图5所示。

图4 1300℃静态氧化前后氧化试样表面的宏观形貌

Fig.4 Surface macro morphologies of oxidized sample before and after static oxidation at 1300℃

图5 1200℃和1300℃静态氧化后的试样增重

Fig.5 Weight gain of sample after static oxidation at 1200℃ and 1300℃

经过1300℃、100h静态氧化后,3种试样都有不同程度的氧化,而硅层+莫来石+硅酸镱3层的试样涂层氧化最少。喷涂了硅层+莫来石层的试样由于硅层氧化生成氧化硅,氧化程度最高,增重最多;喷涂了硅层+莫来石层+硅酸镱层的试样由于外层致密硅酸镱层的保护,氧化程度最低,增重最少;SiCf/SiC复合材料基体试样的增重介于二者之间。由此可见,在基体表面喷涂硅+莫来石+硅酸镱涂层有效减缓试样的氧化,对基体起到了良好的保护作用。

2.3 循环氧化

在1200℃和1300℃两个温度下的循环氧化试验中设置5个试样,分别为3个喷涂硅层+莫来石层+硅酸镱层的试样,1个喷涂硅层+莫来石层的试样和1个基体试样。经过100h循环氧化后,每组5个试样的表面均完好,未发生可见的剥落。1300℃循环氧化前后试样的宏观形貌如图6所示。1200℃和1300℃试样的循环氧化增重曲线如图7所示。

图6 1300℃循环氧化前后试样的宏观形貌

Fig.6 Macro morphology of samples before and after cyclic oxidation at 1300℃

图7 1200℃和1300℃循环氧化增重曲线

Fig.7 Weight gain curves during cycle oxidation at 1200℃ and 1300℃

经过1300℃循环氧化后,基体材料和喷涂了硅层+莫来石层的试样有不同程度的氧化,喷涂了硅层+莫来石层+硅酸镱层的试样氧化不明显;从循环氧化增重曲线可以看出,氧化初期(10~20h)3种试样的增重量差别不大;10~20h后,喷涂了硅层+莫来石层+硅酸镱层的试样增重最小,而其他两种试样因为基体与外界氧气反应生成二氧化硅,有了较大的增重。这说明3层EBC对基体具有良好的抗高温氧化性能。通过宏观照片可以看出,硅层+莫来石层+硅酸镱层的试样在循环氧化过程中没有出现脱落的现象,与基体结合良好。

喷涂硅+莫来石涂层的试样增重最大的原因是莫来石层不够致密,同时缺乏硅酸镱层的阻挡,硅层与环境中氧气发生氧化反应,生成二氧化硅。结合宏观照片和增重曲线可以看出,在循环氧化过程中,3层EBC涂层具有良好的抗循环氧化能力,对基体起到了良好的保护作用。

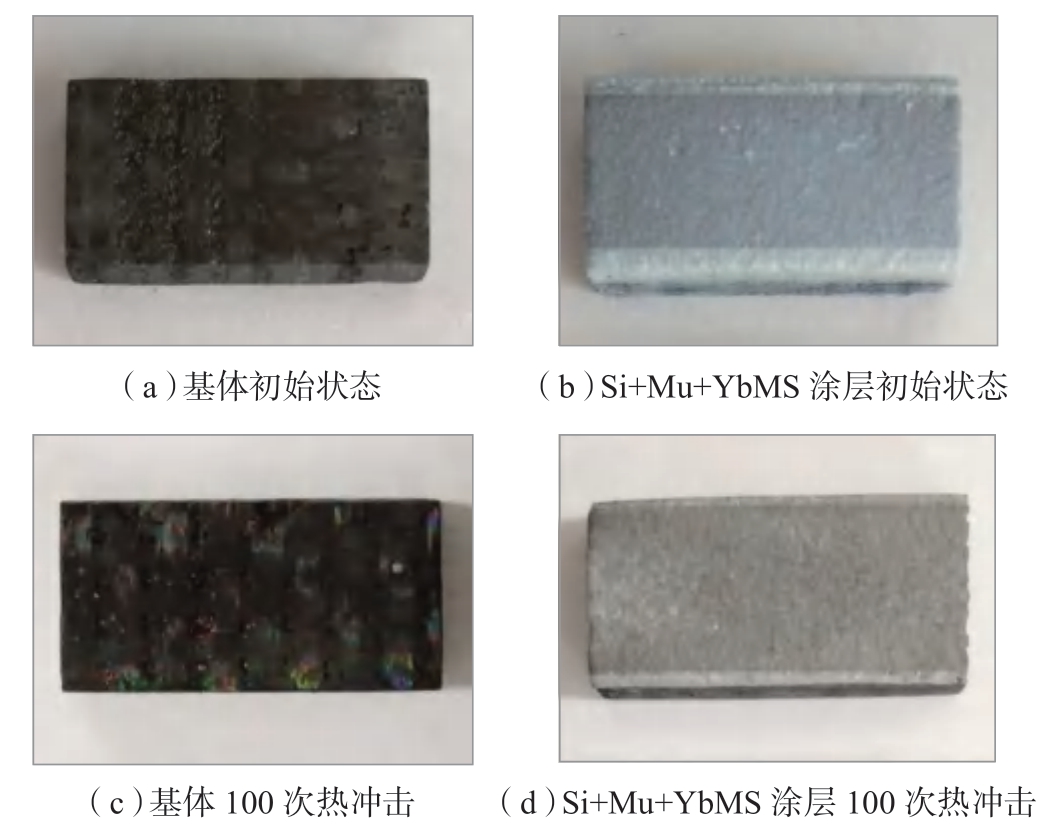

2.4 燃气热冲击

分别对4个试样进行了燃气热冲击性能测试,其中3个为喷涂硅层+莫来石层+硅酸镱层的EBC试样,1个为无涂层的SiCf/SiC复合材料基体试样。

SiCf/SiC复合材料及其EBC涂层试样在1300℃热冲击试验前后的表面宏观形貌如图8所示。可以看出,在100次热冲击循环后,SiCf/SiC复合材料基体表面烧蚀比较严重,喷涂硅层+莫来石+硅酸镱的3层涂EBC涂层试样表面基本没有烧蚀,涂层保持完整,未出现剥落,说明涂层与基体抗热冲击循环性能良好,在温度梯度和冷热交变作用下没有发生剥落,因此EBC涂层能够提高SiCf/SiC复合材料的抗烧蚀性能。

图8 燃气热冲击 100次循环前后试样表面宏观形貌

Fig.8 Macro morphologies of sample surface before and after 100 cycles of gas thermal shock

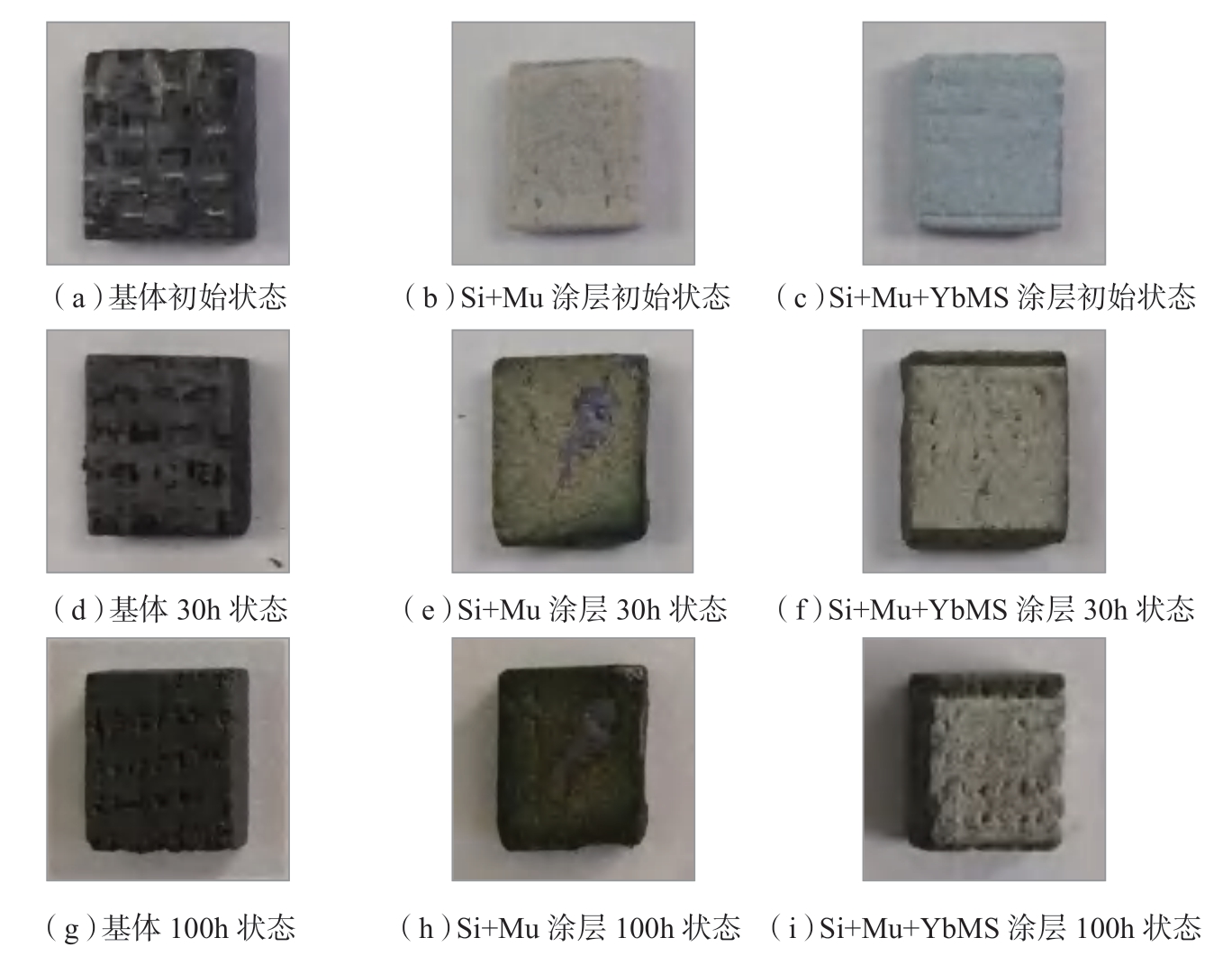

2.5 水汽腐蚀

分别对4个喷涂硅层+莫来石层+硅酸镱涂层、1个喷涂硅层+莫来石涂层和1个无涂层的基体试样进行了1200℃的水汽腐蚀试验。水汽腐蚀前后试样表面的宏观形貌照片如图9所示,水汽腐蚀100h后样品的表面和截面的SEM照片如图10所示。

从图9的宏观形貌图可以看出,不带涂层的基体试样水汽腐蚀比较严重;硅层+莫来石层试样表面粗糙,说明莫来石层的耐水汽腐蚀也比较差,涂层局部出现剥落;硅层+莫来石层+硅酸镱层的EBC涂层试样表面最为平整,涂层未出现剥落现象。

图9 1200℃水汽腐蚀前后试样的宏观形貌

Fig.9 Macro morphologies of sample before and after water vapor corrosion at 1200℃

从图10的SEM照片也可以看到,SiCf/SiC复合材料基体试样表面由于水汽腐蚀变得较为平滑,SiC纤维与SiC基体的界面由于水汽腐蚀变得较不明显。通过截面形貌图可以清晰看到水汽腐蚀试验后孔洞增大。而硅层+莫来石层+硅酸镱层的EBC涂层试样表面和截面都比较完整,受水汽腐蚀不明显。

图10 1200℃水汽腐蚀100h后试样表面和截面形貌

Fig.10 Surface and cross-sectional morphologies of sample after 100 hours of water vapor corrosion at 1200℃

在水汽腐蚀的过程中,同时存在两个过程。第1个是底层和基体中的硅被氧化生成二氧化硅,此过程使试样增重;第2个过程是底层和基体中的二氧化硅与水汽反应生成氢氧化硅,氢氧化硅在高温下挥发。

在水汽腐蚀30h时,莫来石涂层发生局部剥落,这可能是由于在APS喷涂时,由于莫来石固化凝结过程中温降速率较大,使得涂层中存在较多的亚稳态莫来石,这些亚稳态莫来石在长时间的高温环境下要转化成自由能较低的稳态莫来石,两者的密度不同,在亚稳态向稳态莫来石相转变过程中就会产生残余应力,加上涂层试样的温度变化引起的热应力作用,容易导致涂层开裂和剥落。

总体而言,带硅层+莫来石层+硅酸镱层的EBC试样在抗水汽腐蚀性能上优于无涂层的基体试样,而仅制备了硅层+莫来石层两层涂层的试样由于缺少了致密硅酸镱面层的保护,抗水汽腐蚀性能下降。

3 结论

在SiCf/SiC复合材料基体试样表面等离子喷涂硅黏结层、莫来石中间层,PS-PVD制备硅酸镱面层的基础上,进行基体和涂层试样的组织分析和高温氧化、腐蚀及热冲击试验,结论如下。

(1)硅黏结层、莫来石中间层的致密度较好,硅酸镱涂层为层状结构,组织致密,孔隙率<1%。

(2)比较了SiCf/SiC基体、Si/莫来石涂层和Si/莫来石/硅酸镱涂层在1200℃、1300℃下的100h静态氧化和循环氧化,Si/莫来石/硅酸镱涂层完好,无明显的剥落现象,与基体和Si/莫来石双层结构相比具有优异的抗氧化性能。

(3)在1300℃燃气热冲击(空冷)试验循环100次后,Si/莫来石/硅酸镱涂层完好,无明显剥落现象;在1200℃水汽腐蚀试验100h后,Si/莫来石/硅酸镱涂层表面仍然完好,与基体和Si/莫来石双层结构相比,抗热冲击和抗水汽腐蚀性能显著提升。

[1]张立同,成来飞,徐永东.新型碳化硅陶瓷基复合材料的研究进展[J].航空制造技术,2003,46(1):24-32.

ZHANG Litong,CHENG Laifei,XU Yongdong.Progress in research work of new CMC-SiC[J].Aeronautical Manufacturing Technology,2003,46(1):24-32.

[2]YANG Z M,LIU H.A continuum fatigue damage model for the cyclic thermal shocked ceramic-matrix composites[J].International Journal of Fatigue,2020,134:105507.

[3]HUI X Y,XU Y J,HOU Y L.A coupled micro-meso-scale study on the damage mechanism of 2D SiC/SiC ceramic matrix composites[J].Mechanics of Advanced Materials and Structures,2021,28(20):2083-2095.

[4]TAO P F,WANG Y G.Improved thermal conductivity of silicon carbide fibersreinforced silicon carbide matrix composites by chemical vapor infiltration method[J].Ceramics International,2019,45(2):2207-2212.

[5]HAN X,GAO X G,SONG Y D.Effect of heat treatment on the microstructure and mechanical behavior of SiC/SiC minicomposites[J].Materials Science and Engineering:A,2019,746:94-104.

[6]LAMON J.Review:Creep of fibrereinforced ceramic matrix composites[J].International Materials Reviews,2020,65(1):28-62.

[7]SEVENER K M,TRACY J M,CHEN Z,et al.Crack opening behavior in ceramic matrix composites[J].Journal of the American Ceramic Society,2017,100(10):4734-4747.

[8]焦健,陈明伟.新一代发动机高温材料——陶瓷基复合材料的制备、性能及应用[J].航空制造技术,2014,57(7):62-69.

JIAO Jian,CHEN Mingwei.New generation of high-temperature material for engine:Preparation,property and application of ceramic matrix composites[J].Aeronautical Manufacturing Technology,2014,57(7):62-69.

[9]邹豪,王宇,刘刚,等.碳化硅纤维增韧碳化硅陶瓷基复合材料的发展现状及其在航空发动机上的应用[J].航空制造技术,2017,60(15):76-84,91.

ZOU Hao,WANG Yu,LIU Gang,et al.Development situation and application of SiC/SiC ceramic matrix composites in aeroengine[J].Aeronautical Manufacturing Technology,2017,60(15):76-84,91.

[10]LEE K N,FOX D S,ELDRIDGE J I,et al.Upper temperature limit of environmental barrier coatings based on mullite and BSAS[J].Journal of the American Ceramic Society,2003,86(8):1299-1306.

[11]LEE K N,ELDRIDGE J I,ROBINSON R C.Residual stresses and their effects on the durability of environmental barrier coatings for SiC ceramics[J].Journal of the American Ceramic Society,2005,88(12):3483-3488.

[12]LEE K N,FOX D S,BANSAL N P.Rare earth silicate environmental barrier coatings for SiC/SiC composites and Si3N4 ceramics[J].Journal of the European Ceramic Society,2005,25(10):1705-1715.

[13]黄璇璇,郭双全,姚改成,等.航空发动机SiC/SiC复合材料环境障碍涂层研究进展[J].航空维修与工程,2017(2):28-31.

HUANG Xuanxuan,GUO Shuangquan,YAO Gaicheng,et al.Research progress of environmental barrier coatings of SiC/SiC composite for aero-engine[J].Aviation Maintenance &Engineering,2017(2):28-31.