随着航空发动机不断向更高推重比发展,先进发动机的涡轮前进口温度已经达到了1950~2350K[1],不断挑战高温耐热合金的承受能力。要解决这一问题,不仅需要采用气孔膜冷却技术对基体表面降温,还应在高温合金叶片表面制备一层隔热层来降低合金叶片的表面温度,以延长热端部件的高温服役寿命[2]。热障涂层是利用大气等离子喷涂(Atmospheric plasma spraying,APS)或电子束物理气相沉积(Electron beam physical vapor deposition,EBPVD)等先进制造技术将耐高温、低热导陶瓷材料涂覆在基体上的保护涂层,它能有效阻止外部环境热量向基体金属的传递,起到隔热、抗高温氧化、耐腐蚀和磨损等保护作用,提高航空发动机涡轮叶片、封严环、燃烧室及冷却流道等关键热端合金部件的服役温度,延长其使用寿命[3-4]。

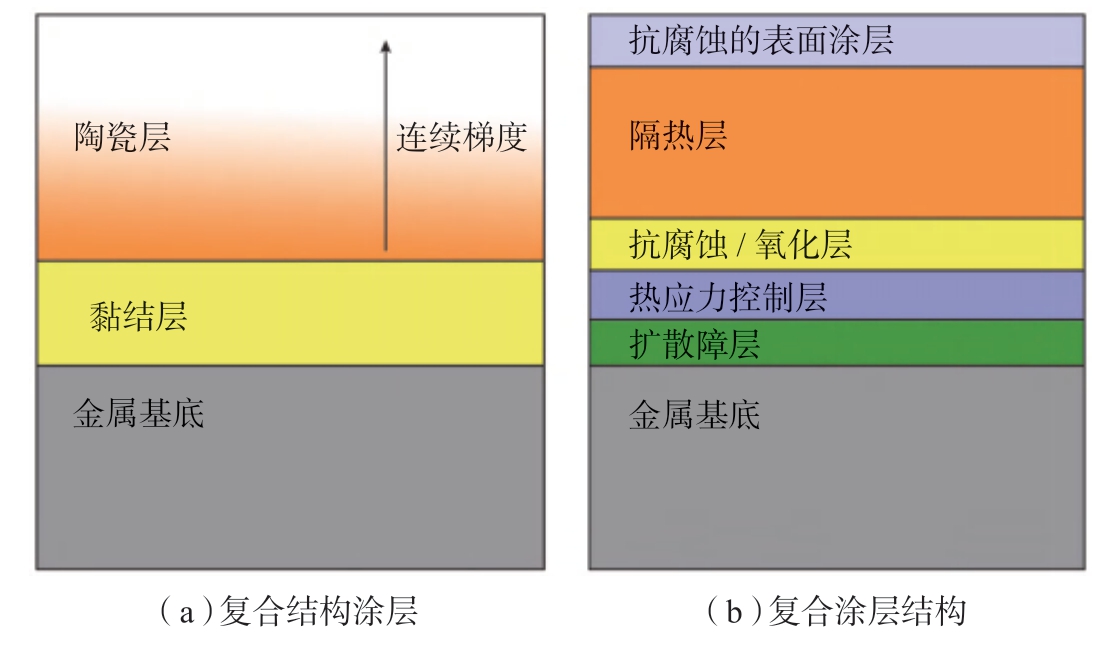

热障涂层必须通过黏结层与金属基底结合,黏结层材料一般为MCrAlYX(M=Ni和/或Co,X=Hf,Ta,Si等)或者扩散型的Pt/Ni-Al涂层,厚度为50~150μm。黏结层可以有效改善基体与陶瓷层热物理、力学性能之间的不匹配性,同时生成的氧化膜能提高基体合金的抗氧化性和耐腐蚀性能[5-6]。为满足服役要求,热障涂层主要有双(多)层、功能梯度、复合涂层3种结构形式[7-10]。目前,较为广泛的热障涂层结构以氧化钇稳定氧化锆陶瓷层为首的双层结构最为典型。功能梯度热障涂层是将黏结层材料和陶瓷层混合,实现成分和结构的连续梯度变化,消除涂层与黏结层这两种材料的界面,从而得到功能随组成渐变且不易剥落的非均质材料,如图1(a)所示。复合涂层是为了适应高温、热应力、腐蚀、氧化等多种复杂环境,按照不同功能制备的多层体系,图1(b)为代表性热障涂层复合涂层结构。

图1 功能梯度和复合结构热障涂层

Fig.1 Thermal barrier coatings with functional gradient and composite structure

陶瓷层材料被沉积在器件表面保护金属材料,必须起到隔热、防腐蚀作用,并与基体材料及黏结材料相结合,因此该材料需要具有以下特征[11-12]:(1)熔点高;(2)抗高温氧化腐蚀;(3)在使用温度区间具有相稳定性,高温过程无体积变化;(4)热导率低(<2.5W/(m·K)),有效阻止热传导;(5)热反射率高;(6)低密度;(7)与金属相近的热膨胀系数(>10×10-6 K-1);(8)良好的抗热冲击性能;(9)较低的蒸气压以及烧结率等。目前,新型热障涂层陶瓷层材料主要有以下几种体系:氧化钇稳定氧化锆陶瓷材料、稀土锆酸盐陶瓷材料、磁铅石型稀土铝酸盐陶瓷材料、钽铌酸盐陶瓷材料以及钙钛矿型结构陶瓷材料等。

1 热障涂层概述

1.1 热障涂层陶瓷材料

6%~8%(质量分数)氧化钇部分稳定氧化锆(6-8YSZ)热障涂层材料由于具有较高的熔点、低热导率、较高的热胀系数、较低的弹性模量、高硬度以及优良的耐冲刷性能已经被作为热障涂层材料广泛应用于航空发动机等的热端部件[13-18]。然而,在1200℃以上的高温条件下,6-8YSZ陶瓷层不仅会发生四方-单斜相变,晶格中大量氧离子空位也会促使黏结层迅速氧化,相变引起的体积变化以及TGO的增长,都会加剧黏结层和涂层之间的应力,导致涂层裂纹扩展、脱落、失效[19-21]。针对YSZ热障涂层在高温条件存在的相变、脱落等问题,冀晓鹃[22]、张丹华[23]和Almeida[24-25]等提出可通过掺杂多元稀土氧化物来改善其性能。研究表明,掺杂稀土元素后会导致晶格畸变,热导率降低。

稀土锆酸盐Re2Zr2O7(Re为稀土元素)为A2B2O7化合物中的一种,根据Re3+离子和Zr4+离子半径比值,在常压下可形成缺陷萤石或烧绿石两种晶体结构。r(Re3+)/r(Zr4+)<1.46时,Re2Zr2O7(Re=Tb-Lu)形成缺陷型萤石结构,1.46≤r(Re3+)/r(Zr4+)≤1.78时,Re2Zr2O7(Re=La-Gd)为有序烧绿石结构[26-27]。Re2Zr2O7晶体结构的复杂性、高氧空位浓度以及重质量稀土离子等因素,都有利于增加声子散射,使其具有比YSZ更低的热导率[28]。Sm2Zr2O7陶瓷材料作为被研究最多的一种稀土锆酸盐热障涂层陶瓷材料,在同系列材料中具有较低的热导率、较高的热膨胀系数,正成为新型热障涂层材料的研究热点[29-36]。Sm2Zr2O7在700℃时热导率可低至1.5W/(m·K),且具有良好的相稳定性,在2000℃范围内仍维持烧绿石结构,2000℃以上高温发生结构转变时体积变化很小[37],被认为是非常有潜力替代YSZ的超高温热障涂层陶瓷材料。然而,Sm2Zr2O7的线性热膨胀系数与8YSZ涂层相近,但硬度、弹性模量和断裂韧性等力学性能均低于8YSZ。

磁铅石型稀土铝酸盐陶瓷材料作为近年来新开发的一种热障涂层材料,其中镁基六铝酸镧(LaMgAl11O19)的研究最为广泛,其具有密排六方和体心立方结构的特点,但总的呈密排六方结构,物理性能呈各向异性。在其结构中,空穴量很少,La3+占据氧原子的位置上,能够有效抑制氧离子的扩散,在2000℃以下不发生相变,具有良好的热稳定性。尤其是当温度>1100℃时,具有比YSZ更低的热导率和更好的抗烧结性能。因此,镁基六铝酸镧是一种极具应用前景的新型热障涂层材料[38-40]。

近年来,稀土钽酸盐和铌酸盐(REMO4,RE3MO7,REM3O9(RE=Y,Sc,La-Lu;M=Ta,Nb))陶瓷由于极低的热导率(1.0W/(m·K))、较高的热膨胀系数(11×10-6K-1,1200℃)和优异的综合力学性能等优点而被广泛作为热障涂层材料研究[41-44]。稀土钽酸盐熔点在2400℃,稳定使用温度可以达到1800℃,类似于四方氧化锆结构,该体系具有高温铁弹性,在高温下具有较好的断裂韧性,有较大可能在稀土钽酸盐中获得下一代陶瓷热障涂层[41]。而铌酸盐相比于钽酸盐具有价格低廉、杨氏模量低和热膨胀系数高等特点,同样具有广阔的应用前景[42]。

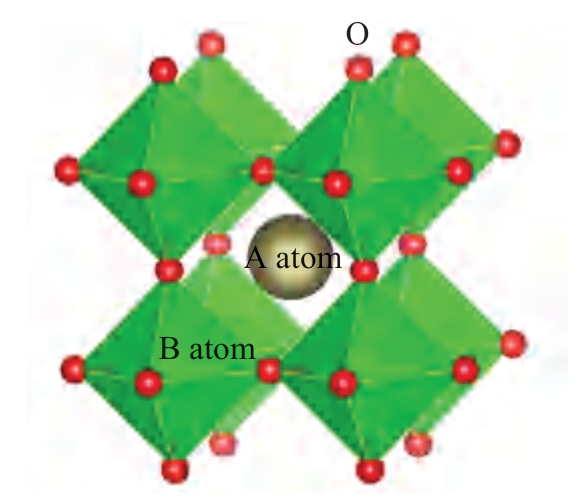

钙钛矿型氧化物因具有良好的低热导率、高温稳定性以及适中的力学性能,被认为是一种潜在的热障涂层陶瓷材料[7-8]。ABO3立方钙钛矿型氧化物的晶体结构如图2所示,其中A原子占据了立方结构的体心位置,B原子占据了顶点位置,B-O原子形成了一个稳定的BO3八面体结构[45]。

图2 ABO3钙钛矿材料的晶体结构[45]

Fig.2 Crystal structure of perovskite ABO3[45]

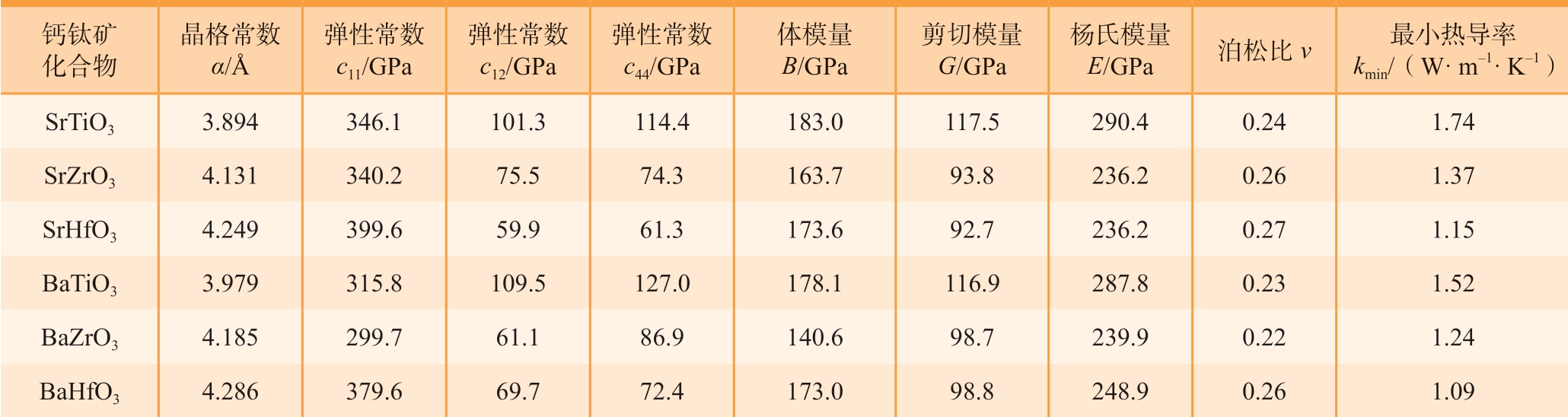

Liu等[46]通过第一性原理计算,研究了几种典型钙钛矿ABO3(A=Sr、Ba;B=Ti、Zr、Hf)材料的力/热学性能,同时探究了其结构-性能关系。研究结果表明,ABO3化合物中A-O键弱于B-O键,化学键的这种不均匀性在这些钙钛矿氧化物中的各向异性力/热性能中起到了主要作用,力/热学性能如表1所示[46]。

表1 典型钙钛矿化合物的力/热学性能[46]

Table 1 Mechanical/thermal properties of typical calculated lattice constants[46]

钙钛矿化合物晶格常数α/Å弹性常数c11/GPa弹性常数c12/GPa弹性常数c44/GPa体模量B/GPa剪切模量G/GPa杨氏模量E/GPa泊松比ν最小热导率kmin/(W·m-1·K-1)SrTiO3 3.894 346.1 101.3 114.4 183.0 117.5 290.4 0.24 1.74 SrZrO3 4.131 340.2 75.5 74.3 163.7 93.8 236.2 0.26 1.37 SrHfO3 4.249 399.6 59.9 61.3 173.6 92.7 236.2 0.27 1.15 BaTiO3 3.979 315.8 109.5 127.0 178.1 116.9 287.8 0.23 1.52 BaZrO3 4.185 299.7 61.1 86.9 140.6 98.7 239.9 0.22 1.24 BaHfO3 4.286 379.6 69.7 72.4 173.0 98.8 248.9 0.26 1.09

1.2 热障涂层制备技术

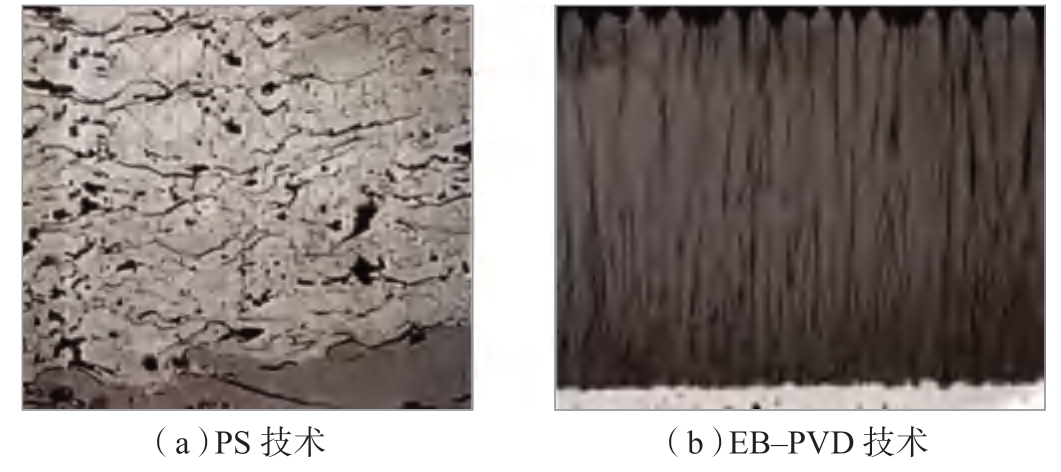

自从20世纪50年代美国国家航空航天局提出热障涂层的概念之后,热障涂层的制备技术日新月异。从最开始的火焰喷涂技术到目前最主要、应用最广的等离子喷涂(Plasma spraying,PS)和EB-PVD等,可以制备出各种不同种类和用途的热障涂层,满足各类热端部件的使用环境。PS制备的涂层为层状结构,结构中包括部分空隙以及未熔融颗粒,EB-PVD沉积得到的陶瓷涂层为柱状晶结构,两种方法制备得到的涂层显微形貌有很大区别,如图3所示[11]。

图3 不同方法制备的热障涂层[11]

Fig.3 Thermal barrier coatings prepared by different methods[11]

1.2.1 PS技术

PS以直流等离子或射频放电等离子为热等离子热源,粉末被气体携带而喷入等离子火焰中并被迅速熔化和加速,熔化材料的液滴猛烈撞击并铺展在基底上。所得到的涂层性质决定于3个方面:(1)等离子火焰以及等离子与周围环境的作用;(2)粉末以及粉末喷入火焰的过程,包括粉末粒径、速度、加入量和温度;(3)层状结构的形成过程。而实际上,得到理想的喷涂涂层会受到很多条件的约束,如粉末粒径分布均匀度、粉末喷入的速度、气体组成、设备条件等。PS工艺特点是操作相对简单,加热温度高,对涂层材料的要求宽松、沉积率高、制备成本低,且PS涂层的组织呈片层状、空洞较多、孔隙率大、隔热性能好。

1.2.2 EB-PVD技术

EB-PVD利用高能电子束通过磁场或电场聚焦在涂层的靶材上,加热材料,并使之快速熔化和蒸发,然后在低气压环境中,靶材的气相原子通常以直线从熔池运动到基底表面并形成柱状晶,所得到的沉积涂层与基底的结合力非常好。EB-PVD技术制备的热障涂层实现了界面的冶金结合,通常在基体上先形成一层薄的细等轴晶,然后再在其上形成织构和柱状晶。这些柱状晶彼此分离,但是都与基体牢固结合,可以提高涂层的应变极限,因而具有良好的抗热震性能,抗剥落寿命约为等离子喷涂涂层的7倍,并且涂层表面粗糙度低,空气动力学性能良好。在实际工程应用中,高压涡轮叶片尤其是转子叶片的TBCs制备,国内外均倾向于采用EB-PVD技术。

EB-PVD工艺对热障涂层的性能有着十分关键的影响。首先,在靶材成分和晶粒度一定的情况下,蒸发束流的大小会直接决定靶材熔化、蒸发的温度,结合各组元饱和蒸气压的差异,决定了蒸发束流对沉积后涂层中各组元的含量,进而影响涂层的相结构和稳定性。其次,沉积时基体的加热温度会对柱状晶的结构和尺寸产生影响。只有在基体加热温度处于一定的范围内,涂层中才会生成结构合理、与基体结合牢固的柱状晶;而且柱状晶的大小和结构对涂层的隔热性能也会产生一定的影响。此外,基体旋转速率、沉积前后的表面处理等工艺均会对涂层性能产生重要的影响。

2 Sm2Zr2O7热障涂层材料研究现状

Sm2Zr2O7是非常具有应用前景的稀土锆酸盐(A2B2O7型)陶瓷材料,具有较低的热导率、较高的热膨胀系数、良好的相稳定性,但硬度、弹性模量和断裂韧性等力学性能较差。研究表明,通过在A位和B位掺杂其他元素,可对Sm2Zr2O7烧结性能、热导率及热膨胀等热物理性能以及硬度、断裂韧性等力学性能进行一定的调控[47]。此外,还有可能对Sm2Zr2O7陶瓷材料复合第二相进行改性。本研究就Sm2Zr2O7基陶瓷材料及其涂层的晶体结构、热物理性能、力学性能以及抗CMAS腐蚀性能等研究进展进行了详细总结。

2.1 晶体结构及其稳定性

2.1.1 晶体结构及特点

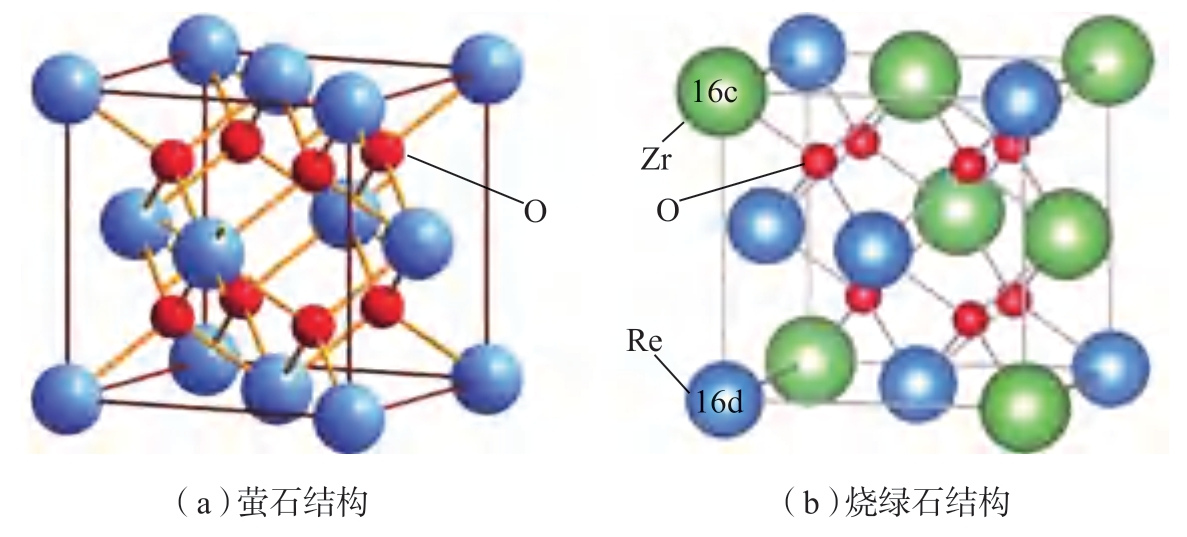

萤石结构与烧绿石结构如图4所示[48-49]。烧绿石结构可以看作是一种有序且稳定的缺陷萤石结构,即在缺陷萤石结构晶胞内固定位置存在一个氧空位,其稀土锆酸盐分子式Re2Zr2O7可以表示为Re2Zr2O2O′,有4种晶体学上不等价的原子。半径较大的阳离子(如Sm3+)通常占据结晶位置16d;半径较小的Zr4+位于16c的空间位置;氧离子有3种不同的晶格位置,其中O′位于8b空间位置,O处于48f空间位置,而氧空位处于8a的空间位置。缺陷萤石结构可以用通式ReO2表示,其中阳离子和氧离子都只有一种晶体学位置。

图4 萤石结构与烧绿石结构示意图[48-49]

Fig.4 Schematic representation of fluorite structure and pyrochlore structure[48-49]

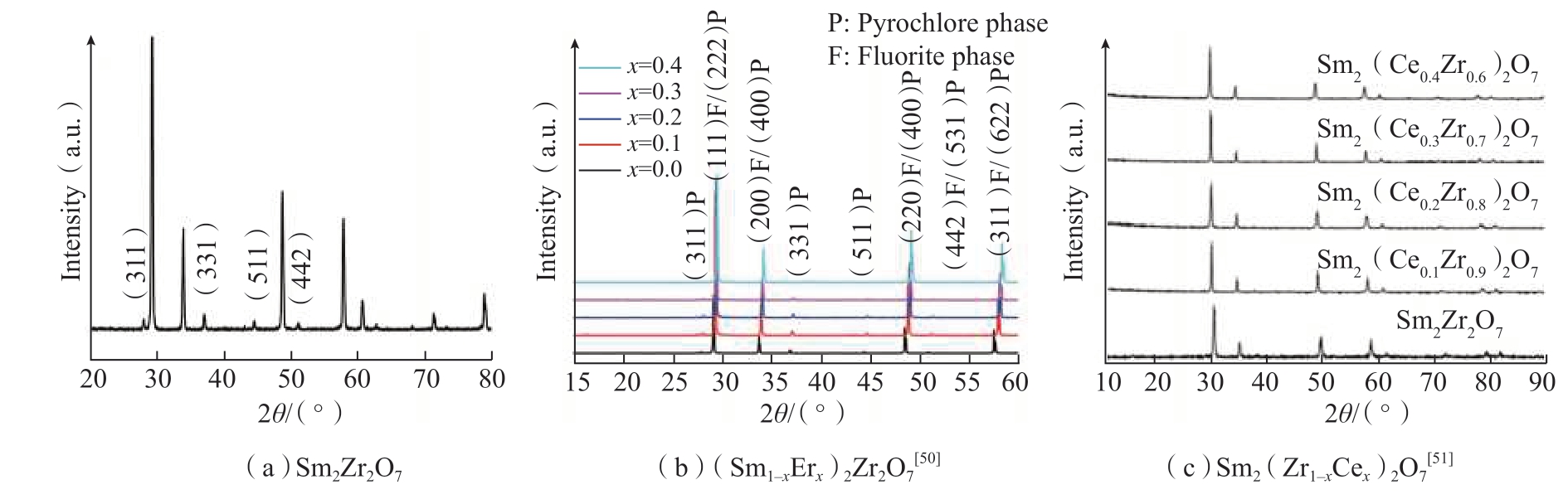

图5(a)为Sm2Zr2O7陶瓷试样的XRD图谱,从(311)、(331)、(511)、(442)等晶面出现的特征峰可判断,Sm2Zr2O7陶瓷材料为烧绿石结构化合物。研究表明,当A位采用更小半径的离子取代Sm或B位采用更大半径离子取代Zr,使r(A3+)/r(B4+)的比值发生变化,都会使Sm2Zr2O7由烧绿石结构向萤石结构转变。

谢敏[50]采用了更小离子半径的Er3+对Sm2Zr2O7进行了掺杂,(Sm1-xErx)2Zr2O7(x=0~0.4)陶瓷材料的晶体结构如图5(b)所示。x=0.1~0.3时,r(A3+)/r(Zr4+)=1.47~1.48,(Sm1-xErx)2Zr2O7晶体为烧绿石结构,随着Er3+掺杂量的增加,烧绿石结构特征峰逐渐变弱,x=0.4时,r(A3+)/r(Zr4+)≤1.46,烧绿石结构特征峰消失,材料转变为萤石结构,与Subramanian等[26]提出的结论相一致。同样,当在B位利用Ce4+掺杂Sm2Zr2O7,如图5(c)[51]所示,Sm2(Zr1-xCex)2O7(x=0,0.1)为烧绿石结构,Sm2(Zr1-xCex)2O7(x=0.2~0.4)为萤石结构[51]。

图5 陶瓷材料试样的XRD图谱

Fig.5 X-ray diffraction patterns of ceramic material sample

2.1.2 晶体结构稳定性

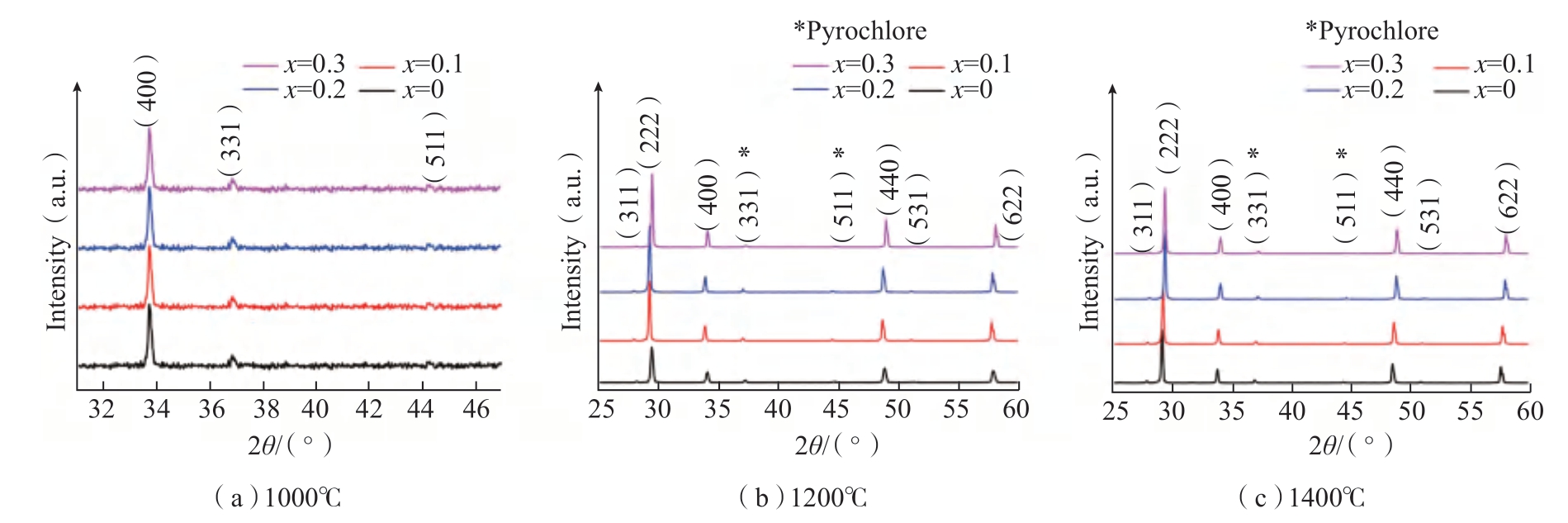

稀土锆酸盐一般都具有良好的结构稳定性,在服役温度区间不发生相变及体积变化,当利用其他元素无论是A位、B位或是AB位共掺杂,只要生成烧绿石或萤石结构固溶体,便可保持良好的高温结构稳定性。(Sm1-xErx)2Zr2O7(x=0~0.3)陶瓷材料高温结构稳定性测试结果表明[50],该材料在200~1400℃不论随着热处理温度的升高或者时间的延长,既无杂相出现也未分解,仍为烧绿石结构,表现出良好的高温结构稳定性,如图6所示。王春杰等[52]通过水热合成法制备的B位Ce4+掺杂Sm2(Zr0.7Ce0.3)2O7纳米陶瓷材料,1200℃热处理后仍为烧绿石结构,高温结构稳定性良好。Xu等[53]制备并测试了A和B位共掺杂(Sm0.2La0.8)2(Zr0.7Ce0.3)2O7陶瓷材料的相结构,发现该晶体为烧绿石和萤石结构的混合物,将其在1500℃热处理240h后,相结构未发生变化,表明(Sm0.2La0.8)2(Zr0.7Ce0.3)2O7陶瓷材料在1500℃的服役温度下具有良好的相稳定性。

图6 高温热处理(Sm1-xErx)2Zr2O7陶瓷材料XRD图谱[50]

Fig.6 XRD pattern of high temperature heat treated (Sm1-xErx)2Zr2O7 ceramic material[50]

相较于传统YSZ涂层材料,Sm2Zr2O7表现出良好的高温稳定性。利用其他元素对Sm2Zr2O7掺杂,由于取代离子半径以及位置的不同,会使A(Sm)、B(Zr)位的平均半径发生变化,进而使其晶体结构在烧绿石和萤石结构之间变化,但该变化并不发生分解或引起体积变化,且在高温热处理后不发生变化,具有良好的高温相稳定性。

2.2 热物理性能及其改性

2.2.1 热导率

热障涂层的主要任务是隔热,阻碍服役环境热量向金属基底的传导,即热障涂层必须具备低的热导率[54-55]。于建华[56]采用等离子体喷涂工艺制备Sm2Zr2O7涂层材料并测试了Sm2Zr2O7涂层材料的热导率,Sm2Zr2O7涂层材料热处理前后热导率分别为0.56W/(m·K)和0.62W/(m·K),均低于YSZ涂层。为了满足更高服役温度要求,开发新型热障涂层陶瓷材料,进一步降低材料的热导率,相关研究利用稀土离子掺杂进一步对Sm2Zr2O7进行了改性。

如式(1)所示,由于热容Cv和声子的平均速度v是独立参数,陶瓷材料热导率K由声子的平均自由程λ直接决定[50],当利用其他离子对Sm2Zr2O7掺杂后,基质离子与取代离子间质量差异ΔM和半径差异ΔR增加了晶格中的缺陷,声子散射增强,声子的平均自由程减小,热导率降低。

基于以上机理,Sm2Zr2O7的掺杂改性包括A位掺杂、B位掺杂以及AB位共掺杂3种方式。

(1)A位稀土离子掺杂。

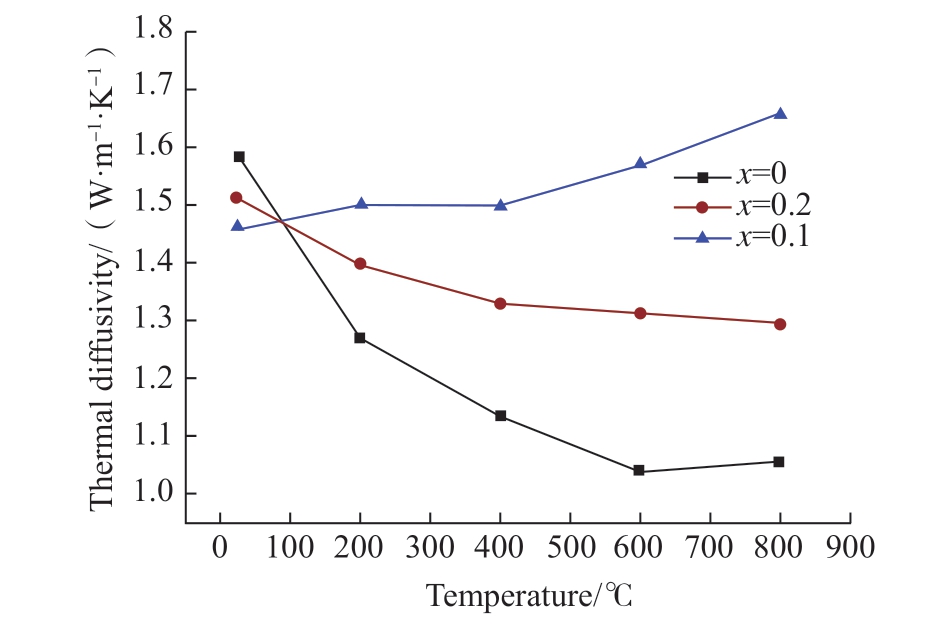

Zhang等[57]的研究表明,A位掺杂La2O3时,(Sm0.5La0.5)2Zr2O7和(Sm0.75La0.25)2Zr2O7晶格中基质原子和取代原子分别是Sm3+(107.9pm,150.36)和La3+(116.0pm,138.91),La3+的引入导致声子与缺陷的散射不断增强,(Sm0.5La0.5)2Zr2O7和(Sm0.75La0.25)2Zr2O7的热导率与Sm2Zr2O7相比低得多。然而,对于(Sm0.25La0.75)2Zr2O7陶瓷的晶格,基质原子和取代原子分别是La3+和Sm3+,因此(Sm0.25La0.75)2Zr2O7的热导率高于Sm2Zr2O7,低于La2Zr2O7。因此,欲获得低热导率的Sm2Zr2O7材料,应掺杂含量不高于Sm的稀土离子。谢敏[50]在(Sm1-xErx)2Zr2O7 陶瓷材料中利用少量的Er3+(100.4pm,167.26)对Sm3+进行取代,同样由于离子半径及质量的差异,随着Er2O3含量的增加,材料的热导率随Er掺杂量的增加而不断降低。

(2)B位阳离子掺杂。

王春杰等[52]通过水热合成法制备Sm2(Zr0.7Ce0.3)2O7纳米涂层材料,其平均热导率为1.04W/(m·K),小于Sm2Zr2O7材料的1.72W/(m·K)。Sm2(Zr0.7Ce0.3)2O7中,Ce4+(97pm,140.12)的离子半径和原子质量要明显大于Zr4+(72pm,91.22),Ce4+取代Zr4+增加量声子散射,影响声子平均自由程,从而进一步降低热导率。姜涛等[27]采用高温固相反应法制备Sm2(Zr1-xTix)2O7陶瓷材料,测试其室温-1000℃的热导率,结果如图7所示。Sm2(Zr1-xTix)2O7在测温度区间内的热导率呈现下降趋势。当温度为800℃时,热导率增大,这可能是由于在高温段样品透明,激光穿透而过,导致热导率有所升高,有研究者将此现象称为“黑体辐射”现象[58-61]。对于Sm2(Zr1-xTix)2O7体系,随着Ti掺杂量的增多,基质原子和掺杂原子含量接近,且Zr与Ti之间的质量差ΔM/M逐步减小,使得陶瓷材料热导率偏离锆酸盐、随着Ti的掺杂而升高。综上可知,Sm2Zr2O7具有比传统YSZ材料更低的热导率,不高于Sm离子和Zr离子含量的其他离子掺杂均可以增加晶格缺陷,降低声子平均自由程,可以进一步降低使Sm2Zr2O7陶瓷材料的热导率。

图7 Sm2(Zr1-xTix)2O7陶瓷材料热导率变化曲线[27]

Fig.7 Variation curve of thermal conductivity of Sm2 (Zr1-xTix)2O7 ceramic material[27]

2.2.2 热膨胀系数

由Fan等[62]对不同稀土锆酸盐Re2Zr2O7(Re=La、Nd、Sm、Eu、Gd、Er、Yb、Lu)的经典分子动力学计算结果发现,键合对热膨胀系数的影响依次为Zr-O键>Re-O键>O-O键。同时,离子间的距离越大,体积收缩越小,释放的能量即晶体结合能越小,热膨胀系数越大。烧绿石结构中Zr-O键长为2.0324Å,萤石结构中Zr-O键长为2.2985Å,则理论上后者比前者具有更高的热膨胀系数。另外,Kutty[63]和Shimamura[64]等的测试结果表明,烧绿石结构Re2Zr2O7结构晶体,Re位元素由La变化至Gd时,随着原子序数增加,Re-O键键长增加,晶体结合能减小,热膨胀系数(室温-1773K)逐渐增大。因此,Sm2Zr2O7陶瓷材料在稀土锆酸盐热障涂层材料中具有较高的热膨胀系数,经APS喷涂得到的涂层线性热膨胀系数与8YSZ涂层相近[65-66]。

因此,对锆酸盐陶瓷材料热膨胀系数的改善,理论上可以从两个角度进行:(1)掺杂半径更大的离子,增大离子间距,减小晶体结合能,使热膨胀系数增大;(2)在烧绿石结构中掺杂La系元素时,选择接近Gd元素的稀土元素,增加Re-O键键长,减小晶格结合能,提高热膨胀系数;(3)降低烧绿石结构的有序度,造成晶格畸变,Zr-O键长增加,热膨胀系数增大。

(1)A位掺杂。

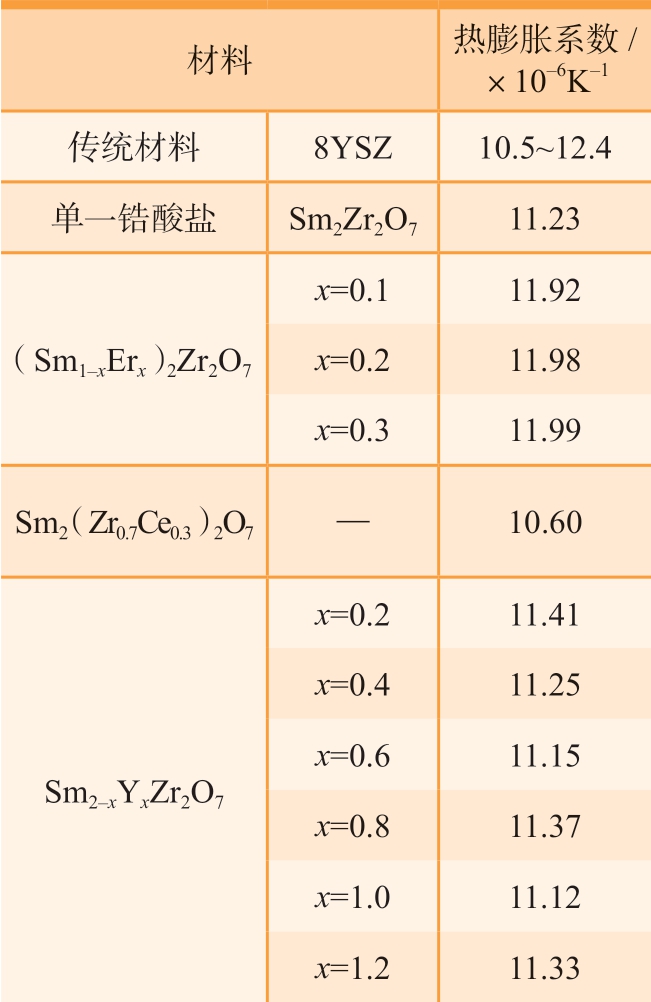

谢敏等[50,67]测试了Sm2-xYxZr2O7以及(Sm1-xErx)2Zr2O7(x=0~0.3)陶瓷材料从室温到1200℃范围的热膨胀系数,测试结果如表2所示。由于Y3+半径(101.9pm)和Er3+半径(100.4pm)都<Sm3+半径(107.9pm),部分取代对Re-O键影响不大,进而不同x值时,陶瓷材料热膨胀系数差别不大。但由于掺杂导致结构的无序性增强,(Sm1-xErx)2Zr2O7陶瓷材料热膨胀系数相较于Sm2Zr2O7稍有增大。

(2)B位掺杂。

王春杰等[52]测试了Sm 2(Zr0.7Ce0.3)2O7纳米热障涂层材料从室温到1200℃范围的热膨胀系数,测试结果如表2所示。对于Sm2(Zr0.7Ce0.3)2O7纳米热障涂层材料,Ce4+半径(114.3nm)>Zr4+半径(72nm),离子间距增大,掺杂导致Sm2(Zr0.7Ce0.3)2O7材料结合能减小,固体材料的热膨胀系数应有所增加。

表2 8YSZ及Sm2Zr2O7基陶瓷材料相关热膨胀系数[50,52,67]

Table 2 Relevant thermal expansion coefficients of 8YSZ and Sm2Zr2O7 based ceramic materials[50,52,67]

材料热膨胀系数/×10-6K-1传统材料8YSZ 10.5~12.4单一锆酸盐Sm2Zr2O7 11.23(Sm1-xErx)2Zr2O7 x=0.1 11.92 x=0.2 11.98 x=0.3 11.99 Sm2(Zr0.7Ce0.3)2O7—10.60 Sm2-xYxZr2O7 x=0.2 11.41 x=0.4 11.25 x=0.6 11.15 x=0.8 11.37 x=1.0 11.12 x=1.2 11.33

(3)A、B位共掺杂。

Zhang等[68]采用固相烧结法制备A位La2O3、B位CeO2共掺Sm2Zr2O7陶瓷材料,发现随着温度升高,陶瓷的热膨胀系数逐渐增大。如上所述,具有较大半径阳离子La2O3的掺杂使(Sm0.5La0.5)2Zr2O7热膨胀系数降低,但同时在B位掺杂Ce4+后,(Sm0.5La0.5)2(Zr0.8Ce0.2)2O7的热膨胀系数增大,甚至高于8YSZ陶瓷材料。

总的来说,Sm2Zr2O7拥有与8YSZ涂层材料相近的热膨胀系数,通过掺杂可以将其进一步改善,可以满足热障涂层陶瓷层高热膨胀系数的重要指标。

2.2.3 热辐射吸收/发射率

热障涂层长时间在高温条件下服役,热量辐射到陶瓷涂层表面会发生反射、吸收和透射。提高涂层的反射和吸收率可有效提高材料对热辐射的屏蔽作用。

根据基尔荷夫(Kirchhoff)定律,黑体材料在热平衡条件下的吸收率等于发射率,而根据光子导热机理(式(2)[69]),吸收率的增大会使光子平均自由程降低,进而光子热导率减小,材料高温热导率降低。因此,提高涂层的发射率是提高陶瓷层材料隔热性能的重要途径之一。

式中,σ为斯特藩-波尔兹曼常数,约为5.67×l0-8W/(m2·K);α为材料的吸收率;n为折射率;T为温度;lr为光子平均自由程。

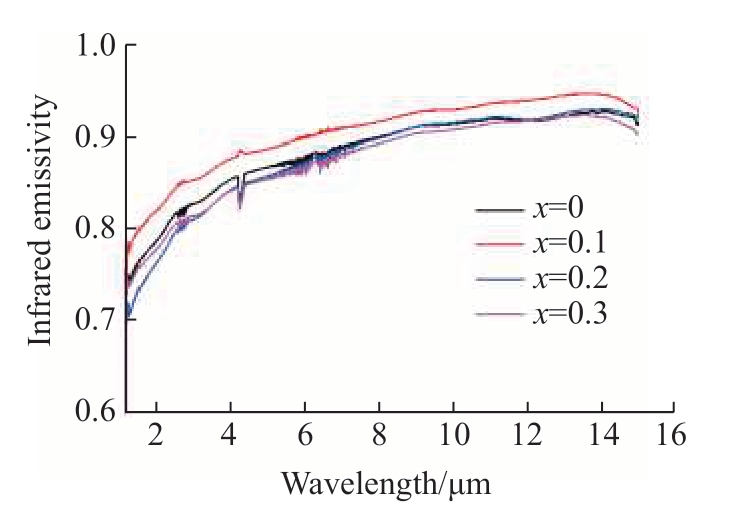

由于高温下热辐射的波长与红外光谱接近,因此可以用材料的红外发射率或吸收率来表示材料的热辐射吸收率。与YSZ相比,Sm2Zr2O7陶瓷材料的在近红外波段的热辐射性能不佳,表现为热发射率在2~6μm波段偏低,变化比较剧烈。在6~10μm波段,发射率在震荡中逐步增大,并在10~15μm波段近似水平变化,发射率保持0.9左右[50]。

高发射率对应高吸收率,晶格吸收对材料的发射率起主要作用,这取决于分子或原子群晶格振动的模式和频率。分子或原子群晶格振动模式包括低频的弯曲振动和高频的伸缩振动两种,而分子或原子群晶格振动频率由分子或原子群的质量和键合强度决定,两个原子的键合强度主要取决于他们之间的原子间距。另外,提高载流子浓度会增加载流子对特定波长红外光的吸收,进而提高其红外发射率。因此,红外发射率提高的机理可以归结为提高晶格振动的频率、改变晶格振动模式以及提高载流子的浓度。自由载流子吸收和晶格吸收分别对材料波长范围1~6μm和6~15μm的吸收率有主要贡献。目前,对于Sm2Zr2O7陶瓷材料发射率的改善,主要还是通过离子A、B位的取代掺杂来实现。通过掺杂离子半径及特性的不同,可调控晶格振动和载流子浓度,进而达到提高材料红外发射/吸收率的目的。

马永辉[70]探究了掺杂离子种类以及过渡金属离子掺杂对Sm2Zr2O7材料发射率的影响。结果表明,稀土离子(Nd3+、Gd3+、Yb3+和Ce3+)的掺杂对Sm2Zr2O7发射率的影响不大,仅使材料在3~20μm波段内发射率稍有提高;过渡金属离子(Ti4+和Mn4+)的掺杂对Sm2Zr2O7发射率的影响较大,可使发射率提高到0.6以上。其中,(Sm0.9Mn0.1)2Zr2O7材料发射率在测试波长范围内均达到0.7以上,最高达到0.93。谢敏[50]测试了A位掺杂(Sm1-xErx)2Zr2O7(x=0~0.3)陶瓷材料的热光学性能,测试结果如图8所示。当Er2O3掺杂量较低时(x=0.1),(Sm1-xErx)2陶瓷材料的红外发射率增大,光子热导率或辐射热导率降低,Er2O3掺杂量继续增大,样品的发射率反而降低。(Sm1-xErx)2Zr2O7固溶体中,x=0.1时,振动模式基本与未掺杂Sm2Zr2O7的一致,但少量的Er3+对Sm3+取代使其晶格单元在质量和原子间距等方面发生了显著变化,明显降低晶格的对称性,晶格振动频率强度增加,对应晶格吸收能力增强[71]。当掺杂量x=0.2和0.3时,结构的无序化增加,烧绿石结构逐渐向萤石结构转变,晶格振动模式发生变化,因此(Sm1-xErx)2Zr2O7(x=0.2,0.3)陶瓷材料的红外发射率低于Sm2Zr2O7。x=0.3时,无序的萤石结构晶格振动频率强度增加,发射率与x=0.2相比又有所增加。

图8 (Sm1-xErx)2Zr2O7陶瓷材料辐射热导率变化曲线[50]

Fig.8 Variation curve of radiant thermal conductivity of (Sm1-xErx)2Zr2O7 ceramic material[50]

此外,Ma等[72]单独探究了B位Ti4+掺杂对Sm2(Zr1-xTix)2O7(0≤x≤0.15)陶瓷材料热光学性能的影响,发现与未掺杂的Sm2Zr2O7相比,Ti4+部分取代Zr4+使低波段发射率明显提高。因此,对于Ti4+和Mn4+掺杂可以提高Sm2Zr2O7材料发射率主要归因于自由载流子的吸收。Ti4+和Mn4+的加入提高了自由载流子的浓度,增加自由载流子的跃迁,增强了自由载流子的吸收,其中Ti4+向Ti3+转变过程中形成空穴同样会提高自由载流子的浓度,有利于增强自由载流子的吸收。

Ma等[73]采用常压等离子喷涂技术制备A、B位共掺杂(Sm1-xGdx)2(Hf1-xTix)2O7(0≤x≤0.2)涂层材料,系统研究了样品的热光学性能。结果表明,A、B位共掺(Sm1-xGdx)2(Hf1-xTix)2O7(0≤x≤0.2)涂层材料在0.76~15μm波段的红外发射率随Gd3+和Ti4+含量的增加而增加。在室温1400℃下,(Sm0.8Gd0.2)2(Hf0.8Ti0.2)2O7陶瓷涂层的红外发射率最高,分别为0.773和0.816。对于(Sm1-xGdx)2(Hf1-xTix)2O7涂层材料,红外发射率显著提高,且随着Gd3+和Ti4+含量的增加而提高。发射率的提高主要是由于离子半径较小的Gd3+和Ti4+分别占据了Sm3+和Hf4+的位置,降低了晶格对称性,增强了晶格吸收。过渡金属Ti4+的掺杂和Ti4+向Ti3+的转变可以提高自由载流子浓度,增强自由载流子吸收。

对于Sm2Zr2O7陶瓷材料本身,可通过掺杂调控其自由载流子吸收以及晶格吸收,进一步提高其热辐射吸收性能,进而降低其高温光子热导率,提高其热屏蔽性能,但该方法对发射率的提升较为有限。目前,Li等[74]通过共沉淀、无压烧结法制备了Sm2Zr2O7-NiCr2O4复合陶瓷材料,尽管复合材料的总热导率高于单一Sm2Zr2O7,但随着NiCr2O4含量的增加,辐射导热明显减轻,并在复合量一定时获得了更好的总体热导率。为使Sm2Zr2O7可以更好地屏蔽高温辐射,降低其热传导,采用高吸收率NiCr2O4等材料对Sm2Zr2O7进行复合,也是有效途径之一,有待于更好地进行研究和开发。

3 力学性能及其改性

3.1 硬度

单一的Sm2Zr2O7陶瓷材料的维氏硬度约7.2GPa,低于YSZ(~15GPa)[75]。掺杂元素对晶格中键合强度会产生一定的影响,晶体结构及晶格结合能的变化可能会导致材料力学性能的变化。目前改性的方式主要包括A位、B位掺杂改性和复合改性。

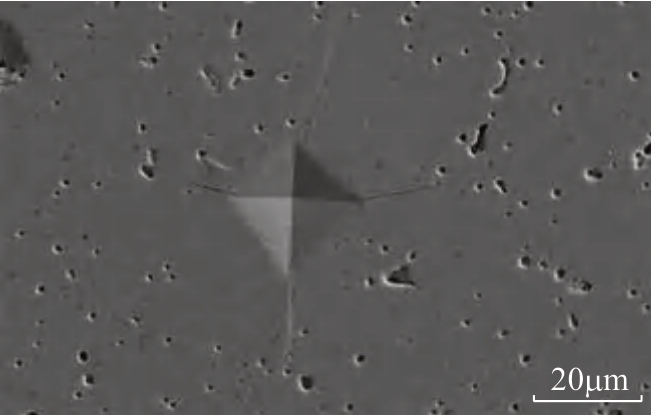

谢敏[50]测试了A位掺杂(Sm1-xErx)2Zr2O7陶瓷材料的维氏硬度,未掺杂Er2O3时,Sm2Zr2O7陶瓷试样的硬度为9.5GPa。掺杂后,x=0.1~0.2时陶瓷试样硬度快速增加,x=0.3时增幅减小,硬度达到最大值10.51GPa。Huo等[75]采用压痕法测定了B位掺杂Sm2(Zr1-xCex)2O7(x=0,0.3,1)陶瓷块体的维氏硬度,陶瓷块体在300g载荷下出现裂纹,裂纹扩展,压痕的SEM如图9所示,结果表明,Sm2(Zr0.7Ce0.3)2O7的维氏硬度最高,约为9.6GPa,低于YSZ块体的维氏硬度,但是高于La2(Zr0.7Ce0.3)2O7(9.5GPa)、Sm2Zr2O7(7.2GPa)和Sm2Ce2O7(8.5GPa)。Wu等[76]探究了Sm2Zr2O7-Y3Al5O12复合材料的硬度,发现随着Y3Al5O12掺杂浓度的增加,样品的硬度逐渐增加,Y3Al5O12的加入使晶粒减小,进而引起材料力学性能的变化。

图9 具有代表性的维氏压痕SEM显微图[75]

Fig.9 SEM micrograph of representative Vickers indentation[75]

3.2 断裂韧性

热障涂层陶瓷材料的断裂韧性差,容易发生裂纹失稳扩展,进而导致陶瓷材料断裂、剥落,降低其服役寿命[77]。陶瓷材料的断裂韧性主要由晶格的结合能决定,在一定程度上与晶格的变形和晶体的无序性相关。单一的Sm2Zr2O7陶瓷试样的断裂韧性约为0.85MPa·m1/2[78],低于传统YSZ材料,可通过掺杂影响其结合能,进而提高陶瓷材料的断裂韧性。此外,为了显著改善其断裂韧性,复合增韧也是目前力学性能改善的主要途径之一。

Guo等[79]的研究表明,(Sm0.9 Sc0.1)2 Zr2O7陶瓷材料与纯Sm2Zr2O7相比表现出更强的韧性,由于Sc3+和Re3+之间的尺寸差异,少量Sc2O3的掺入使主晶格发生了畸变,(Sm0.9Sc0.1)2Zr2O7陶瓷材料具有更大的晶格结合能,进而拥有更高的断裂韧性。谢敏[50]利用Er3+对(Sm1-xErx)2 Zr2O7陶瓷材料中的Sm3+进行A位取代改性,随着Er3+掺杂量的增加,离子间的距离越小,结合能增大,(Sm1-xErx)2Zr2O7的断裂韧性逐渐增大。同时,随着Er3+掺杂量的增加,陶瓷材料晶粒尺寸减小,也使断裂韧性提高。

Wu等[76]探究了Sm2Zr2O7-Y3 Al5O12复合材料的断裂韧性,发现随着Y3Al5O12掺杂浓度的增加,复合陶瓷的断裂韧性呈现先增大后减小的趋势。当Y3Al5O12掺杂摩尔分数为20%时,复合材料的最大断裂韧性值为(2.50±0.14)MPa·m1/2,是单一Sm2Zr2O7陶瓷材料的两倍左右。一方面,Y3Al5O12的引入使晶粒细化,有利于断裂韧性的提高;另一方面,随着Y3Al5O12浓度的增加,样品中生成了脆性SmAlO3相,这可能会导致断裂韧性的降低。刘笑笑等[80]研究了碳纳米管复合改性Sm2Zr2O7陶瓷材料对断裂韧性的影响,结果表明,复合材料中碳纳米管均匀分散在Sm2Zr2O7基体中,使其断裂韧性高于纯Sm2Zr2O7材料,随着碳纳米管含量的增多,复合材料韧性得到了进一步提高。

Sm2Zr2O7陶瓷材料的硬度一般小于YSZ,断裂韧性差。对Sm2Zr2O7掺杂或复合改性后,可有效改善其硬度和断裂韧性,其中复合改性效果更为显著,在一定程度上甚至可高于传统YSZ陶瓷材料。

4 抗CMAS腐蚀性能

热障涂层失效的主要原因包括TGO的增厚、涂层与基体材料的热不匹配、涂层材料的高温相变与烧结以及外来物侵蚀等[81-85]。在众多外来物侵蚀中,大气中的火山灰等杂质形成的CaO-MgO-Al2O3-SiO2(CMAS)沉积物对热障涂层表面的热腐蚀被认为是最严重的一种。有研究表明[86-88],CMAS作用下TBC的失效一般是热化学和热机械的耦合作用。Wang等[89]对单一Sm2Zr2O7陶瓷材料抗CMAS腐蚀性能进行了研究,CMAS攻击Sm2Zr2O7,并在反应初期渗透到Sm2Zr2O7中。随着反应时间的增加,产生了一个致密的保护层,阻碍了CMAS对Sm2Zr2O7陶瓷材料的进一步侵蚀。保护层形成越快,抗腐蚀能力越强。因此,相对YSZ陶瓷材料,Sm2Zr2O7陶瓷材料的抗CMAS能力较为优异。

4.1 离子掺杂后Sm2Zr2O7的抗CMAS腐蚀能力

刘洋等[90]采用CMAS在1250℃对Sm2Zr2O7和(Sm0.9Er0.1)2Zr2O7陶瓷材料进行腐蚀,探究了A位Er2O3掺杂量为0.1的(Sm0.9Er0.1)2Zr2O7(SEZ)陶瓷材料的CMAS腐蚀行为,结果如图10所示。结果表明,(Sm0.9Er0.1)2Zr2O7陶瓷材料能够更早地在CMAS/(Sm0.9Er0.1)2Zr2O7界面上形成(Sm,Ca)4(Sm,Er)6(SiO4)6O2 磷灰石相、立方相ZrO2等致密腐蚀产物结晶层,抑制CMAS与(Sm0.9Er0.1)2Zr2O7陶瓷材料中元素的相互扩散反应,腐蚀反应层增长速率低、厚度小,受CMAS侵蚀程度低于Sm2Zr2O7陶瓷材料,其抗腐蚀性能优于单一Sm2Zr2O7陶瓷材料。

图10 1250℃腐蚀不同时间的陶瓷截面[90]

Fig.10 Cross sections of ceramics corroded at 1250℃ for different time[90]

霍攀杰[91]对B位CeO2掺杂量为0.3的Sm2(Zr0.7Ce0.3)2O7陶瓷材料的CMAS腐蚀行为进行了研究,结果表明,Sm2(Zr0.7Ce0.3)2O7在CMAS溶解并迅速析出Sm-Ce磷灰石相与ZrO2萤石相,形成致密的腐蚀层,阻止CMAS进一步渗入。

4.2 工艺优化

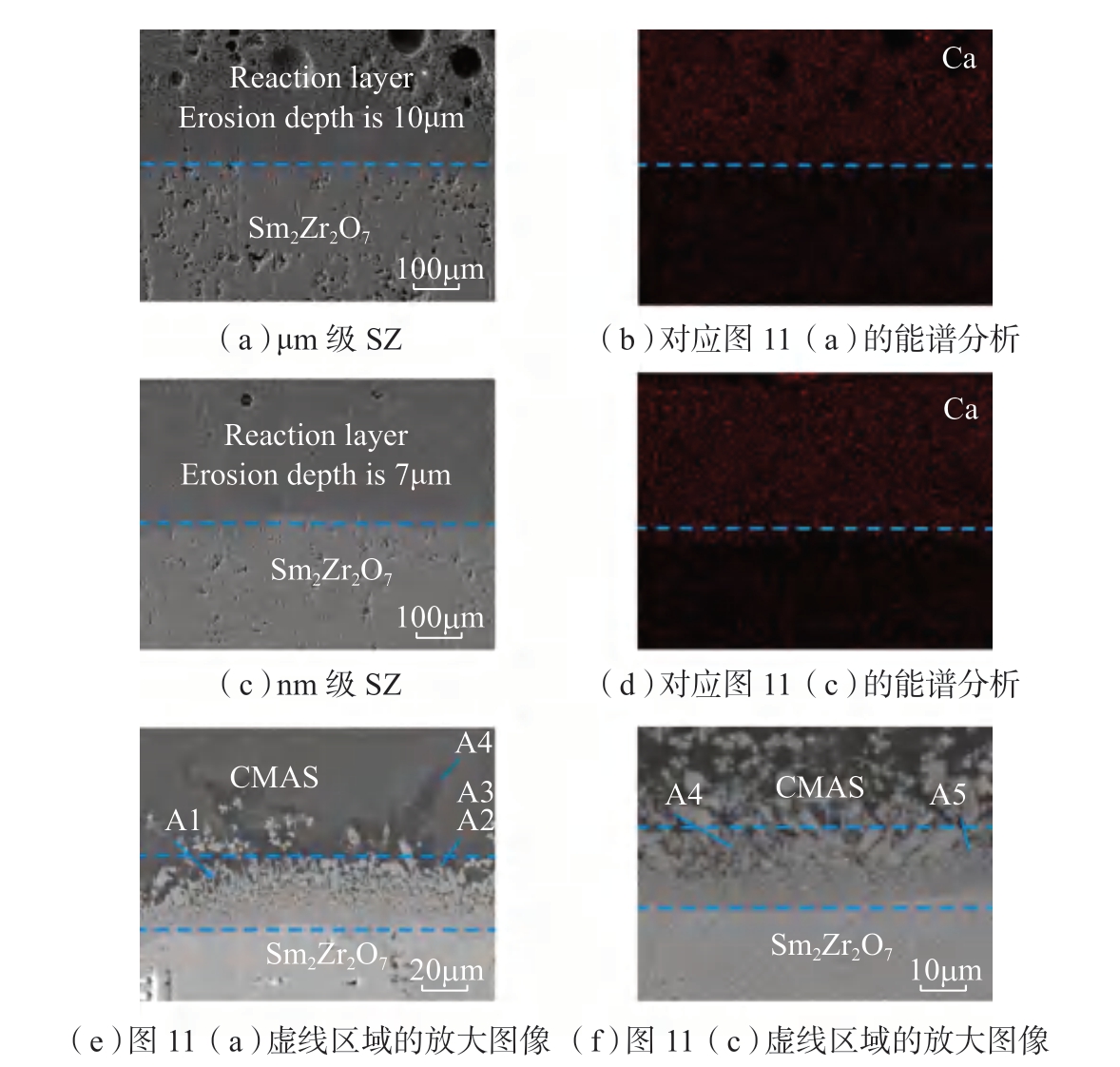

Wang等[89]采用无压烧结和SPS烧结工艺制备了不同晶粒尺寸的Sm2Zr2O7陶瓷材料,研究了晶粒尺寸对Sm2Zr2O7陶瓷材料CMAS腐蚀的影响。两种Sm2Zr2O7陶瓷材料在1250℃腐蚀4h后的横截面图像和能谱分析结果如图11所示。随着渗透深度的增加,CMAS对Sm2Zr2O7微米级陶瓷的渗透深度随反应时间的增加而急剧增加,而对Sm2Zr2O7纳米级陶瓷的渗透深度则缓慢增加。与微米级Sm2Zr2O7陶瓷相比,纳米级Sm2Zr2O7陶瓷晶粒的扩散活化能较低,加速了致密保护层的形成,使其具有更好的抗CMAS腐蚀能力。

图11 两种Sm2Zr2O7陶瓷在1250℃腐蚀4h后的横截面图像和能谱分析结果[89]

Fig.11 Cross sectional images and energy spectrum analysis results of two Sm2Zr2O7 ceramics after corrosion at 1250℃ for 4h[89]

总的来说,Sm2Zr2O7抗CMAS腐蚀性能非常好,熔融CMAS与Sm2Zr2O7可在数十秒内快速反应,形成高熔点的磷灰石相,并且促使熔体结晶,在二者的界面形成连续致密反应层,有效抑制CMAS持续内渗。对Sm2Zr2O7陶瓷材料进行掺杂改性以及合成工艺优化,可以进一步提高Sm2Zr2O7基陶瓷材料的抗CMAS腐蚀能力。

5 结论

Sm2Zr2O7陶瓷材料具有较低的高温热导率、优良的高温相稳定性、良好的抗CMAS腐蚀性能以及与YSZ相近的热膨胀系数,是一种很好的热障涂层材料。利用其他离子,如A位采用稀土离子,B位采用Ce4+和Ti4+等,可进一步提高其热物理性能、力学性能以及抗腐蚀性能。与此同时,第二相复合也是改善其力学性能的有效方法。

目前,Sm2Zr2O7陶瓷材料的改性比较独立,热学性能、力学性能以及抗腐蚀性能的改善尚未进行有效关联及统一,离子掺杂和复合改性等手段也未见有机结合。如何得到各方面性能均优异的Sm2Zr2O7热障涂层材料,建立Sm2Zr2O7陶瓷材料性能影响机制与模型,对该材料在热障涂层领域的发展具有十分重要的意义,同时也可为其他新型热障涂层材料的研究及发展提供技术参考。

[1]郭洪波,宫声凯,徐惠彬.先进航空发动机热障涂层技术研究进展[J].中国材料进展,2009,28(S2):18-26.

GUO Hongbo,GONG Shengkai,XU Huibin.Progress in thermal barrier coatings for advanced aeroengines[J].Materials China,2009,28(S2):18-26.

[2]GOWARD G W.Progress in coatings for gas turbine airfoils[J].Surface and Coatings Technology,1998,108-109:73-79.

[3]BELMONTE M.Advanced ceramic materials for high temperature applications[J].Advanced Engineering Materials,2006,8(8):693-703.

[4]张莎莎,霍攀杰,邓龙辉,等.超音速火焰喷涂含铝或锌中间层的YSZ热障涂层[J].中国稀土学报,2020,38(1):53-59.

ZHANG Shasha,HUO Panjie,DENG Longhui,et al.YSZ thermal barrier coatings on magnesium alloy with HVOF sprayed aluminum or zinc interlayer[J].Journal of the Chinese Society of Rare Earths,2020,38(1):53-59.

[5]PADTURE N P,GELL M,JORDAN E H.Thermal barrier coatings for gasturbine engine applications[J].Science,2002,296(5566):280-284.

[6]RABIEI A,EVANS A G.Failure mechanisms associated with the thermally grown oxide in plasma-sprayed thermal barrier coatings[J].Acta Materialia,2000,48(15):3963-3976.

[7]VAßEN R,JARLIGO M O,STEINKE T,et al.Overview on advanced thermal barrier coatings[J].Surface and Coatings Technology,2010,205(4):938-942.

[8]MA W,MACK D E,VAßEN R,et al.Perovskite-type strontium zirconate as a new material for thermal barrier coatings[J].Journal of the American Ceramic Society,2008,91(8):2630-2635.

[9]金圣皓,王博翔,赵长颖.热障涂层热物性研究进展[J].航空制造技术,2021,64(13):59-76,87.

JIN Shenghao,WANG Boxiang,ZHAO Changying.Research on status of thermal properties of thermal barrier coatings[J].Aeronautical Manufacturing Technology,2021,64(13):59-76,87.

[10]XU H B,GUO H B,LIU F S,et al.Development of gradient thermal barrier coatings and their hot-fatigue behavior[J].Surface and Coatings Technology,2000,130(1):133-139.

[11]牟仁德,陆峰,何利民,等.热障涂层技术在航空发动机上的应用与发展[J].热喷涂技术,2009,1(1):53-58,66.

MU Rende,LU Feng,HE Limin,et al.Application and development of thermal barrier coatings on aero engines[J].Thermal Spray Technology,2009,1(1):53-58,66.

[12]曹学强.热障涂层材料[M].北京:科学出版社,2007.

CAO Xueqiang.Thermal barrier coatings[M].Beijing:Science Press,2007.

[13]MILLER R A.Current status of thermal barrier coatings:An overview[J].Surface and Coatings Technology,1987,30(1):1-11.

[14]SCHAFER G W,GADOW R.Lanthane aluminate thermal barrier coating[J].Ceramic Engineering and Science Proceedings,1999,20(4):291-297.

[15]周洪,李飞,何博,等.热障涂层材料研究进展[J].材料导报,2006,20(10):40-43.

ZHOU Hong,LI Fei,HE Bo,et al.Research progresses in materials for thermal barrier coatings[J].Materials Review,2006,20(10):40-43.

[16]SCHULZ U,FRITSCHER K,LEYENS C.Two-source jumping beam evaporation for advanced EB-PVD TBC systems[J].Surface and Coatings Technology,2000,133-134:40-48.

[17]TAYLOR R,BRANDON J R,MORRELL P.Microstructure,composition and property relationships of plasma-sprayed thermal barrier coatings[J].Surface and Coatings Technology,1992,50(2):141-149.

[18]张红松,陈晓鸽,徐强,等.热障涂层用氧化物稳定的ZrO2陶瓷材料研究现状[J].中国陶瓷,2008,44(3):7-11.

ZHANG Hongsong,CHEN Xiaoge,XU Qiang,et al.Current research state of oxide stabilized zirconia ceramics for thermal barrier coatings[J].China Ceramics,2008,44(3):7-11.

[19]RENTERIA A F,SARUHAN B.Effect of ageing on microstructure changes in EB-PVD manufactured standard PYSZ top coat of thermal barrier coatings[J].Journal of the European Ceramic Society,2006,26(12):2249-2255.

[20]YU Z R,PEREYRA I,CARRENO M N P.Wide optical band gap window layers for solar cells[J].Solar Energy Materials and Solar Cells,2001,66(1-4):155-162.

[21]王心悦,辛丽,韦华,等.高温防护涂层研究进展[J].腐蚀科学与防护技术,2013,25(3):175-183.

WANG Xinyue,XIN Li,WEI Hua,et al.Progress of high-temperature protective coatings[J].Corrosion Science and Protection Technology,2013,25(3):175-183.

[22]冀晓鹃,宫声凯,徐惠彬,等.添加稀土元素对热障涂层YSZ陶瓷层晶格畸变的影响[J].航空学报,2007,28(1):196-200.

JI Xiaojuan,GONG Shengkai,XU Huibin,et al.Influence of rare earth elements additions in YSZ ceramic coatings of thermal barrier coatings on lattice distortion[J].Acta Aeronautica et Astronautica Sinica,2007,28(1):196-200.

[23]张丹华,王璐,郭洪波,等.多元稀土氧化物掺杂二氧化锆基陶瓷材料的热物理性能[J].复合材料学报,2011,28(2):179-184.

ZHANG Danhua,WANG Lu,GUO Hongbo,et al.Thermophysical properties of multiple rare earth oxide co-doped zirconiabased ceramic materials[J].Acta Materiae Compositae Sinica,2011,28(2):179-184.

[24]ALMEIDA D S,SILVA C R M,NONO M C A,et al.Thermal conductivity investigation of zirconia co-doped with yttria and niobia EB-PVD TBCs[J].Materials Science and Engineering:A,2007,443(1-2):60-65.

[25]ALMEIDA D S,SILVA C R M,NONO M C A,et al.EB-PVD TBCs of zirconia co-doped with yttria and niobia,a microstructural investigation[J].Surface and Coatings Technology,2006,200(8):2827-2833.

[26]SUBRAMANIAN M A,ARAVAMUDAN G,SUBBA RAO G V.Oxide pyrochlores:A review[J].Progress in Solid State Chemistry,1983,15(2):55-143.

[27]姜涛,宋希文,谢敏,等.Sm2(Zr1-x Tix)2O7陶瓷材料的结构及热物理性能[J].装备环境工程,2019,16(1):47-52.

JIANG Tao,SONG Xiwen,XIE Min,et al.Structure and thermophysical properties of Sm2(Zr1-xTix)2O7 ceramic materials[J].Equipment Environmental Engineering,2019,16(1):47-52.

[28]付朗,毛杰,邓子谦,等.锆酸钆热障涂层陶瓷面层研究进展[J].航空制造技术,2021,64(13):77-87.

FU Lang,MAO Jie,DENG Ziqian,et al.Research progress on gadolinium zirconate ceramics as thermal barrier coatings[J].Aeronautical Manufacturing Technology,2021,64(13):77-87.

[29]HADA S,YURI M,MASADA J,et al.Evolution and future trend of large frame gas turbines:A new 1600 degree C,J class gas turbine[C]//Proceedings of ASME Turbo Expo 2012:Turbine Technical Conference and Exposition.Copenhagen,2013.

[30]NISHIMURA Y,SUGAWARA T,TADA K,et al.Application of latest gas turbine technologies and verification results[C]//Proceedings of ASME Turbo Expo 2016:Turbomachinery Technical Conference and Exposition.Seoul,2016.

[31]ZHAO H B,LEVI C G,WADLEY H N G.Vapor deposited samarium zirconate thermal barrier coatings[J].Surface and Coatings Technology,2009,203(20-21):3157-3167.

[32]ZHAO M,PAN W,WAN C L,et al.Defect engineering in development of low thermal conductivity materials:A review[J].Journal of the European Ceramic Society,2017,37(1):1-13.

[33]潘伟,徐强,王敬栋,等.稀土锆酸盐高温热障涂层材料及其制备方法:CN 1657573A[P].2005-08-24.

PAN Wei,XU Qiang,WANG Jingdong,et al.Rare earth zirconate high temperature thermal barrier coating material and its preparation method:CN 1657573A[P].2005-08-24.

[34]张红松,杨树森,温倩.A2Zr2O7型稀土锆酸盐热障涂层研究进展[J].表面技术,2014,43(4):135-141.

ZHANG Hongsong,YANG Shusen,WEN Qian.Research progress of A2Zr2O7-type rareearth zirconate thermal barrier coatings[J].Surface Technology,2014,43(4):135-141.

[35]孙现凯,陈玉峰,王广海,等.大气等离子喷涂Sm2Zr2O7热障涂层的隔热性能研究[J].稀有金属材料与工程,2015,44(S1):735-739.

SUN Xiankai,CHEN Yufeng,WANG Guanghai,et al.Mode preparation and thermal isolation effect of Sm2Zr2O7 ceramics for thermal barrier coatings[J].Rare Metal Materials and Engineering,2015,44(S1):735-739.

[36]WU J,WEI X Z,PADTURE N P,et al.Low-thermal-conductivity rare-earth zirconates for potential thermal-barrier-coating applications[J].Journal of the American Ceramic Society,2002,85(12):3031-3035.

[37]HERMAN H,KOSTORZ G,FINE M E,et al.A volume of the treatise on materials science and technology[M]//Phase Diagrams in Advanced Ceramics.Amsterdam:Elsevier,1995.

[38]LU H R,WANG C G,ZHANG C G,et al.Thermophysical properties of rareearth hexaaluminates LnMgAl11O19 (Ln:La,Pr,Nd,Sm,Eu and Gd) magnetoplumbite for advanced thermal barrier coatings[J].Journal of the European Ceramic Society,2015,35(4):1297-1306.

[39]JIANG B,FANG M H,HUANG Z H,et al.Mechanical and thermal properties of LaMgAl11O19[J].Materials Research Bulletin,2010,45(10):1506-1508.

[40]谢敏,宋希文,赵鸣,等.镁基铝酸镧的合成及其性能研究[J].稀土,2010,28:302-305.

XIE Min,SONG Xiwen,ZHAO Ming,et al.Synthesis and thermophysical properties of lanthanum magnesium hexaaluminate[J].Chinese Rare Earths,2010,28:302-305.

[41]WANG J,CHONG X Y,ZHOU R,et al.Microstructure and thermal properties of RETaO4 (RE = Nd,Eu,Gd,Dy,Er,Yb,Lu) as promising thermal barrier coating materials[J].Scripta Materialia,2017,126:24-28.

[42]CHESNAUD A,BRAIDA M D,ESTRADÉ S,et al.High-temperature anion and proton conduction in RE3NbO7 (RE =La,Gd,Y,Yb,Lu) compounds[J].Journal of the European Ceramic Society,2015,35(11):3051-3061.

[43]宗若菲,吴福硕,冯晶.稀土钽酸盐在热障涂层中的研究与应用[J].航空制造技术,2019,62(3):20-31.

ZONG Ruofei,WU Fushuo,FENG Jing.Research and application of rare earth tantalate ceramics for thermal barrier coatings[J].Aeronautical Manufacturing Technology,2019,62(3):20-31.

[44]李柏辉,罗可人,张鹤瀛,等.ANb2O6(A=Ca,Mg,Co,Ni)型铌酸盐陶瓷的制备及其热/力学性质研究[J].航空制造技术,2021,64(16):103-110.

LI Baihui,LUO Keren,ZHANG Heying,et al.Synthesis and thermal/mechanical properties investigations of ANb2O6(A=Ca,mg,co,Ni) ceramics[J].Aeronautical Manufacturing Technology,2021,64(16):103-110.

[45]赵娟利,杨岚,张成冠,等.热障涂层材料研究进展[J].现代技术陶瓷,2020,41(3):148-170.

ZHAO Juanli,YANG Lan,ZHANG Chengguan,et al.Recent progress in thermal barrier coatings[J].Advanced Ceramics,2020,41(3):148-170.

[46]LIU Y C,LIU B,XIANG H M,et al.Theoretical investigation of anisotropic mechanical and thermal properties of ABO3(A=Sr,Ba;B=Ti,Zr,Hf) perovskites[J].Journal of the American Ceramic Society,2018,101(8):3527-3540.

[47]QU Z X,WAN C L,PAN W.Thermal expansion and defect chemistry of MgO-doped Sm2Zr2O7[J].Chemistry of Materials,2007,19(20):4913-4918.

[48]刘占国,欧阳家虎,夏校良,等.新型稀土锆酸盐材料研究进展[J].中国材料进展,2011,30(1):32-40,25-26.

LIU Zhanguo,OUYANG Jiahu,XIA Xiaoliang,et al.Progress in research of novel rare-earth zirconate materials[J].Materials China,2011,30(1):32-40,25-26.

[49]吴琼,张鑫,彭浩然,等.烧绿石结构A2B2O7热障涂层材料热物理性能综述[J].热喷涂技术,2014,6(1):1-9.

WU Qiong,ZHANG Xin,PENG Haoran,et al.Thermophysical properties of pyrochlore structure A2B2O7 thermal barrier coating materials:A review[J].Thermal Spray Technology,2014,6(1):1-9.

[50]谢敏.Er2O3掺杂新型热障涂层材料结构及性能研究[D].北京:北京科技大学,2020.

XIE Min.Structure and properties of Er2O3 doped new thermal barrier coating materials[D].Beijing:University of Science and Technology Beijing,2020.

[51]李振军,李昊,张红松.B位Ce4+掺杂对Sm2Zr2O7组织结构及介电性能影响[J].中国陶瓷,2018,54(12):25-30.

LI Zhenjun,LI Hao,ZHANG Hongsong.Effects of B-site Ce4+ doping on the organizational structure and dielectric properties of Sm2Zr2O7 ceramics[J].China Ceramics,2018,54(12):25-30.

[52]王春杰,张爱华,王月.Sm2(Zr0.7Ce0.3)2 O7纳米热障涂层材料的制备及其热物性能研究[J].渤海大学学报(自然科学版),2018,2(39):153-159.

WANG Chunjie,ZHANG Aihua,WANG Yue.The synthesis and thermophysical performance of Sm2(Zr0.7Ce0.3)2O7 nano-sized thermal barrier coatings[J].Journal of Bohai University(Natural Science Edition),2018,2(39):153-159.

[53]XU Z H,SHEN Z Y,MU R D,et al.Phase structure,thermophysical properties and thermal cycling behavior of novel (Sm0.2La0.8)2(Zr0.7Ce0.3)2O7 thermal barrier coatings[J].Vacuum,2018,157:105-110.

[54]CLARKE D R.Materials selection guidelines for low thermal conductivity thermal barrier coatings[J].Surface and Coatings Technology,2003,163-164:67-74.

[55]VAN DIJK M P,DE VRIES K J,BURGGRAAF A J.Oxygen ion and mixed conductivity in compounds with the fluorite and pyrochlore structure[J].Solid State Ionics,1983,9-10:913-919.

[56]于建华.等离子喷涂锆酸钐热障涂层的微观结构和热物理性能[C]//第十一届国际热喷涂研讨会暨第十二届全国热喷涂年会.厦门,2008.

YU Jianhua.Microstructure and thermophysical properties of plasma sprayed samarium zirconate thermal barrier coatings[C]//The 11th International Thermal Spraying Seminar and the 12th National Annual Thermal Spraying Conference.Xiamen,2008.

[57]ZHANG H S,SUN K,XU Q,et al.Thermal conductivity of (Sm1-xLax)2Zr2O7(x=0,0.25,0.5,0.75 and 1) oxides for advanced thermal barrier coatings[J].Journal of Rare Earths,2009,27(2):222-226.

[58]LIU Z G,OUYANG J H,ZHOU Y,et al.Influence of ytterbium and samariumoxides codoping on structure and thermal conductivity of zirconate ceramics[J].Journal of the European Ceramic Society,2009,29(4):647-652.

[59]BANSAL N P,ZHU D M.Effects of doping on thermal conductivity of pyrochlore oxides for advanced thermal barrier coatings[J].Materials Science and Engineering:A,2007,459(1-2):192-195.

[60]GUO L,GUO H B,GONG S K.The ordering degree and thermal conductivity in the pyrochlore-type composition systems with a constant cation radius ratio[J].Materials Letters,2013,106:119-121.

[61]CAO X Q,VASSEN R,STOEVER D.Ceramic materials for thermal barrier coatings[J].Journal of the European Ceramic Society,2004,24(1):1-10.

[62]FAN Q B,ZHANG F,WANG F C,et al.Molecular dynamics calculation of thermal expansion coefficient of a series of rare-earth zirconates[J].Computational Materials Science,2009,46(3):716-719.

[63]KUTTY K V G,RAJAGOPALAN S,MATHEWS C K,et al.Thermal expansion behaviour of some rare earth oxide pyrochlores[J].Materials Research Bulletin,1994,29(7):759-766.

[64]SHIMAMURA K,ARIMA T,IDEMITSU K,et al.Thermophysical properties of rare-earth-stabilized zirconia and zirconate pyrochlores as surrogates for actinide-doped zirconia[J].International Journal of Thermophysics,2007,28(3):1074-1084.

[65]YU J H,ZHAO H Y,ZHOU X M,et al.Microstructure and properties of air plasma sprayed Sm2Zr2O7 coatings[J].Journal of Inorganic Materials,2011,26(7):696-700.

[66]YU J H,ZHAO H Y,ZHOU X M,et al.Effect of thermal aging on microstructure and mechanical properties of plasma-sprayed samarium zirconate coatings[J].Journal of Thermal Spray Technology,2011,20(5):1056-1062.

[67]谢敏,宋希文,周芬,等.Sm2-x YxZr2O7陶瓷材料结构及热物理性能研究[J].功能材料,2015,46(24):24038-24042.

XIE Min,SONG Xiwen,ZHOU Fen,et al.Study on structure and thermophysical properties of Sm2-xYxZr2O7 ceramics for thermal barrier coatings[J].Journal of Functional Materials,2015,46(24):24038-24042.

[68]ZHANG H S,XU Q,WANG F C,et al.Preparation and thermophysical properties of(Sm0.5La0.5)2Zr2O7 and (Sm0.5La0.5)2 (Zr0.8Ce0.2)2O7 ceramics for thermal barrier coatings[J].Journal of Alloys and Compounds,2009,475(1-2):624-628.

[69]YAKIMOVICH K A.Thermophysical properties of materials[J].Physics in Technology,1977,8(1):35-36.

[70]马永辉.Sm2Zr2O7陶瓷的掺杂改性和热辐射性能研究[D].哈尔滨:哈尔滨工业大学,2014.

MA Yonghui.Study on doping modification and thermal radiation properties of Sm2Zr2O7Ceramics[D].Harbin:Harbin Institute of Technology,2014.

[71]HAN Z,LIU J,LI X W,et al.Ca2+-doped LaCrO3:A novel energy-saving material with high infrared emissivity[J].Journal of the American Ceramic Society,2014,97(9):2705-2708.

[72]MA Y H,LIU Z G,OUYANG J H,et al.Influence of TiO2 doping on thermo-optical properties of pyrochlore Sm2(Zr1-xTix)2O7 (0≤x≤0.15)ceramics[J].Ceramics International,2016,42(13):14749-14753.

[73]MA R B,LI Z C,LIU F S.The effect of Gd3+ and Ti4+ co-doping on the thermal radiation performance of (Sm1-xGdx)2(Hf1-xTix)2O7(0≤x≤0.2) ceramic coatings[J].Ceramics International,2019,45(13):16130-16137.

[74]LI T,MA Z,LIU L,et al.Thermal properties of Sm2Zr2O7-NiCr2O4 composites[J].Ceramics International,2014,40(7):11423-11426.

[75]HUO P J,SONG W J,ZHOU X,et al.Microstructures and properties of Sm2(Zr0.7Ce0.3)2O7/8YSZ double-ceramiclayer thermal barrier coatings deposited by atmospheric plasma spraying[J].Journal of Thermal Spray Technology,2019,28(5):986-999.

[76]WU S Q,XUE Z L,JI X J,et al.Influence of Y3Al5O12 doping on mechanical properties and thermal conductivity of Sm2Zr2O7-Y3Al5O12 composite ceramics[J].Journal of Alloys and Compounds,2020,842:155872.

[77]万德田,魏永金,包亦望,等.陶瓷断裂韧性测试方法准确性和简便性比较分析[J].硅酸盐学报,2019,47(8):1080-1088.

WAN Detian,WEI Yongjin,BAO Yiwang,et al.Accuracy and simplicity of ceramic fracture toughness testing methods[J].Journal of the Chinese Ceramic Society,2019,47(8):1080-1088.

[78]ZHAO M,REN X R,PAN W.Mechanical and thermal properties of simultaneously substituted pyrochlore compounds (Ca2Nb2O7)x(Gd2Zr2O7)1-x[J].Journal of the European Ceramic Society,2015,35(3):1055-1061.

[79]GUO L,ZHANG Y,ZHAO X X,et al.Thermal expansion and fracture toughness of (RE0.9Sc0.1)2Zr2O7 (RE=La,Sm,Dy,Er)ceramics[J].Ceramics International,2016,42(1):583-588.

[80]刘笑笑,徐强.碳纳米管增韧Sm2Zr2O7基热障涂层复合材料的制备[J].人工晶体学报,2009,38(S1):288-291.

LIU Xiaoxiao,XU Qiang.Preparation of carbon nanotube toughened Sm2Zr2O7 based thermal barrier coatings composites[J].Journal of Synthetic Crystals,2009,38(S1):288-291.

[81]JIANG T,XIE M,GUAN L L,et al.Effect of Nb5+ and Cu2+ codoping on thermal properties of Gd2Zr2O7 ceramic[J].Journal of Rare Earths,2021,39(2):180-185.

[82]陶诗倩,李伟,杨加胜,等.等离子体喷涂厚热障涂层的研究进展[J].硅酸盐学报,2021,49(6):1195-1205.

TAO Shiqian,LI Wei,YANG Jiasheng,et al.Research progress on plasma sprayed thick thermal barrier coatings[J].Journal of the Chinese Ceramic Society,2021,49(6):1195-1205.

[83]LI G R,XIE H,YANG G J,et al.A comprehensive sintering mechanism for TBCs-Part II:Multiscale multipoint interconnectionenhanced initial kinetics[J].Journal of the American Ceramic Society,2017,100(9):4240-4251.

[84]YUAN K,ERIKSSON R,RU L P,et al.Modeling of microstructural evolution and lifetime prediction of MCrAlY coatings on nickel based superalloys during high temperature oxidation[J].Surface and Coatings Technology,2013,232:204-215.

[85]陈举,苏倩,耿永祥,等.热障涂层失效行为及其修复再制造研究进展[J].航空工程进展,2021,12(4):25-35.

CHEN Ju,SU Qian,GENG Yongxiang,et al.Research progress on failure behavior and repair remanufacturing of thermal barrier coatings[J].Advances in Aeronautical Science and Engineering,2021,12(4):25-35.

[86]华云峰,潘伟,李争显,等.热障涂层抗腐蚀研究进展[J].稀有金属材料与工程,2013,42(9):1976-1980.

HUA Yunfeng,PAN Wei,LI Zhengxian,et al.Research progress of hot corrosionresistance for thermal barrier coatings[J].Rare Metal Materials and Engineering,2013,42(9):1976-1980.

[87]张小锋,周克崧,宋进兵,等.等离子喷涂-物理气相沉积7YSZ热障涂层沉积机理及其CMAS腐蚀失效机制[J].无机材料学报,2015,30(3):287-293.

ZHANG Xiaofeng,ZHOU Kesong,SONG Jinbing,et al.Deposition and CMAS corrosion mechanism of 7YSZ thermal barrier coatings prepared by plasma spray-physical vapor deposition[J].Journal of Inorganic Materials,2015,30(3):287-293.

[88]LI D X,JIANG P,GAO R H,et al.Experimental and numerical investigation on the thermal and mechanical behaviours of thermal barrier coatings exposed to CMAS corrosion[J].Journal of Advanced Ceramics,2021,10(3):551-564.

[89]WANG Y H,MA Z,LIU L,et al.Influence of the grain size on CMAS attack of Sm2Zr2O7 ceramic[J].Ceramics International,2021,47(17):24453-24457.

[90]刘洋,谢敏,李瑞一,等.(Sm0.9Er0.1)2Zr2O7陶瓷材料的CMAS热腐蚀行为研究[J/OL].中国稀土学报(2021-10-28),https://kns.cnki.net/kcms/detail/11.2365.TG.20211028.1341.002.html.

LIU Yang,XIE Min,LI Ruiyi,et al.CMAS corrosion performance of (Sm0.9Er0.1)2Zr2O7 ceramic materials[J/OL].Journal of the Chinese Society of Rare Earths(2021-10-28),https://kns.cnki.net/kcms/detail/11.2365.TG.20211028.1341.002.html.

[91]霍攀杰.稀土氧化物热障涂层的制备及抗CMAS性能研究[D].武汉:武汉理工大学,2019.

HUO Panjie.The preparation and CMAS resistance of rare oxide thermal barrier coatings[D].Wuhan:Wuhan University of Technology,2019.