热障涂层是航空发动机涡轮叶片的关键技术之一,随着对高透平初温、高流量比燃机的需求越来越高,热障涂层应用可以显著提升涡轮叶片的可靠性和服役寿命[1]。黏结层作为热障涂层中的重要组成,性能要求也不断提升。与传统MCrAlY相比,NiAl金属间化合物熔点高(1638℃),密度低(5.86g/cm3)、杨氏模量较高(294GPa)、热导率高(76W/(m·K))、抗氧化性十分优异且热膨胀系数更低[2]。将改性后的NiAl作为覆盖层或黏结层来保护高温作业下的工件是理想的选择。目前,NiAl涂层主要的制备方法有化学气相沉积(Chemical vapor deposition,CVD)、物理气相沉积(包括EB-PVD以及磁控溅射)、包埋渗(Pack cementation,PC)以及热喷涂,其中热喷涂主要使用超音速火焰喷涂(High velocity oxygen fuel,HVOF)及冷喷涂(Cold spray,CS)[3-5]。由于纯NiAl制备得到的黏结层和热生长氧化物(Thermally grown oxide,TGO)附着性很差,且TGO的生长速度和成分是决定涂层寿命的重要因素[6-7],因此需要通过掺杂合金元素改性的方法来提高涂层的抗剥落性能和抗氧化性。本研究主要概述了近年来NiAl掺杂改性的研究进展。

1 NiAl黏结层介绍

NiAl是金属间化合物,化学键介于共价键和金属键之间,性能也处于陶瓷材料和金属材料之间。NiAl中Ni原子和Al原子比例为1∶1,NiAl主要由β-NiAl组成。与传统的MCrAlX(M∶Ni或Co,X∶Re)相比,NiAl的热导率(92W/(m·K))远高于MCrAlX[8]。更高的热导率可以获得更快的冷却速率,并且NiAl的热膨胀系数低于MCrAlX,即发生热膨胀系数失配导致的涂层脱落现象的概率更小。

其中,Ni元素主要提供了高温强度并降低热应力[9]。Al元素为抗氧化和抗腐蚀起到了重要作用,在涂层高温氧化过程中,Al元素会在黏结层和陶瓷层间生成氧化物,再转化成为一层连续且致密的α-Al2O3氧化层,能够提供保护以防止进一步氧化[10-11]。但NiAl与生成的氧化层黏附性很差,在长时间高温服役中会过早出现脱落失效的现象。NiAl黏结层和氧化层的黏附性差是导致NiAl涂层实用性差的主要原因。此外,制备NiAl涂层过程中,黏结层和基体的互扩散行为会导致基体侧出现互扩散区(Inter diffusion zone,IDZ)和二次反应区(Secondary reaction zone,SRZ)。热循环后Al含量下降导致贫铝区的出现,从而生成γ′相,最终演化成两相涂层而发生形变[12]。因此,为了改善NiAl的使用性能,使黏结层与氧化层黏附性增强,需要掺杂合金元素改变NiAl的组分以获得更好的性能。对于NiAl黏结层,需要得到改进的重点有如下4点:(1)增加氧化层的黏附性;(2)改变氧化层的生长机制,降低生长速率;(3)抑制有害元素(如S和C);(4)减少互扩散行为和二次反应。

2 单一合金元素掺杂改性

对于NiAl黏结层,常添加各类活性元素如Hf、Ta、Zr、Dy以及铂族金属Pt、Ru等。这些活性元素的原子半径大、化学活性高、易生成氧化物以及硫化物[13],对提升涂层性能有很大帮助。一般来说,活性元素的掺杂原子分数不能超过1%,否则由于活性元素的亲氧导致黏结层内氧化,致使整体氧化速率加剧。

2.1 Pt族元素的添加

Pt族元素在NiAl中溶解度很高,可以改变黏结层的高温强度和抗氧化性。掺杂Pt元素的NiAl涂层由于其优异的性能已被广泛使用在航空领域[14]。Pt增强NiAl性能主要通过抑制β-NiAl中Al元素的活性,降低Al的扩散速率延迟β-γ′的转变,减少贫铝区的出现,并且由于Pt的存在,还能在低Al含量的情况下继续生成Al2O3[15]。Pt能够抑制S的偏析,减少kirkendall效应的出现,提高了氧化膜的黏附性[16]。

Shirvani等[17]认为少量Pt可以通过限制合金元素从高温合金基体向外扩散,抑制Al2O3氧化层中TiO2等不良氧化物的形成,从而改善NiPtAl涂层的氧化物黏附性。Pt并没有降低铝涂层上氧化层的生长速率,但却明显提高了氧化层的附着力。Zhou等[18]研究发现掺杂了Pt的黏结层可以缓解涂层和基底的互扩散,还能减少拓扑密堆相(Topologically close-packed phases,TCP)的沉淀。

掺杂Pt元素的NiAl黏结层服役温度比MCrAlY更高[19],寿命更长。由于Pt属于贵金属且添加量大(原子分数一般在5%~20%),导致成本也相对高昂。研究者们希望寻找Pt的廉价替代物,其中铂族元素(Pd、Ru)由于与Pt相似的性能而被认为有研究的潜力[14]。

Ru的加入大大削弱了涂层下方高温合金生成TCP相的风险,提高了高温合金的显微组织稳定性[20]。此外,在NiAl中掺杂适量Ru有利于形成致密的氧化铝,从而提高NiAl的高温抗氧化能力[21]。Ru也是提高Ni基单晶高温合金力学性能的典型元素[22],尤其是蠕变强度,提高Ru/Ni比可以提高NiAl的高温蠕变强度[23]。Zhang 等[24]研究了掺杂Ru的NiAl,使用第一性原理计算证实Ru抑制了Ni和Al空位以及Ni和Al反相原子的形成。Ru的加入有效降低了Al的互扩散系数,从而延缓了Al由β向γ′的相变,抑制了TCP和IDZ的形成。

2.2 活性元素的添加

活性元素主要包括稀土元素以及Zr、Hf等元素。活性元素由于化学活性高,微量的掺杂在NiAl黏结层中可以提高氧化层的黏附性和抗氧化能力[25-26],改善附着力和减少TGO生长速率。活性元素可以和杂质元素如S和C优先反应,饱和后进入到氧化层合金界面聚集。Hf元素可以阻碍Al元素的向外扩散,只能通过氧离子的向内扩散才能形成氧化层,减少了贫Al区的过早出现,从而抑制了β-NiAl转化为γ′-Ni3Al相,降低了氧化速率,提高了涂层抗氧化能力。活性元素能有效抑制界面孔洞的形成,提高氧化层的抗剥落性[27]。Hf元素在NiAl黏结层中的原子分数添加一般在0.05%~1.0%之间。

Guo等[28]发现掺杂Hf提升了NiAl的抗循环氧化性能,并提高了循环寿命。当Hf原子分数为0.5%时,失效界面在陶瓷层和黏结层界面处,而Hf原子分数在1.5%时失效在黏结层和基体处。Li等[29]将Hf、Zr、Dy、Y、La分别掺杂NiAl,并研究了1200℃下的循环氧化。结果表明,1200℃循环300h,掺杂原子分数0.05%的Hf氧化层增重为1.05mg/cm2,掺杂0.09%的Zr后增重为1.09mg/cm2,远小于未掺杂对照组(7.82mg/cm2)。这是因为Hf和Zr元素明显抑制了Al元素的向外扩散,改变了氧化膜生长机制。掺杂0.05%Dy氧化层增加了5.47mg/cm2,主要由于Dy部分抑制了Al元素的外扩散。而掺杂0.06%Y对氧化物的生长没有明显影响,掺杂0.09%的La使氧化层增长速度加快。试验结果与动态偏析理论存在差异,Hf半径最小,但是抑制Al元素的效果最明显,研究认为可能存在稀土元素和Al之间的相互作用,导致实际上的有效半径更大。

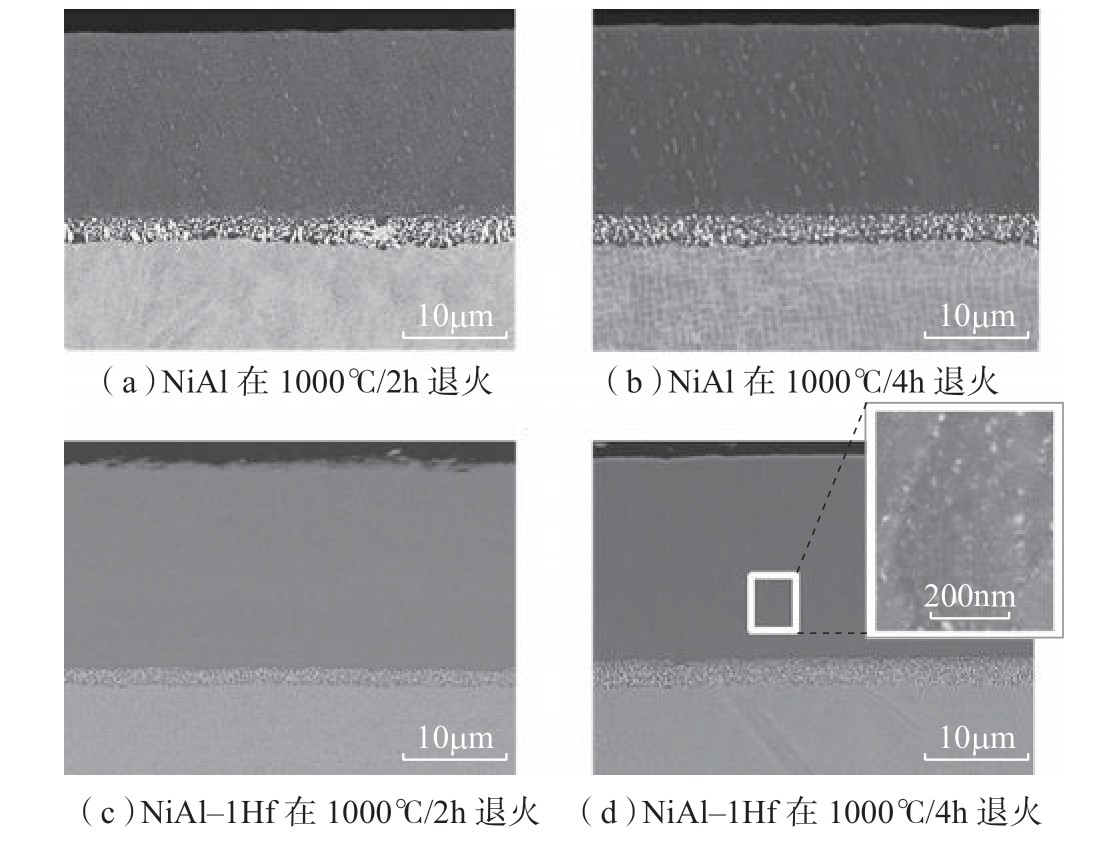

Bestor等[30]使用不平衡直流磁控溅射技术制备了NiAl-1.0Hf涂层。经过1000℃退火后对涂层和基体之间的IDZ进行了研究。结果表明掺杂了Hf的NiAl黏结层在高温氧化后生成的IDZ区域厚度显著小于未掺杂的NiAl黏结层,如图1所示[30],从而保护了Al元素的存量。含Hf涂层中观察到的涂层-基体相互扩散减少与沿涂层晶界形成稳定沉淀有关。Zhao等[31-33]针对NiAl黏结层掺杂活性元素做了一系列试验,分别制备了NiAl-Hf、NiCoCrAlY和YSZ的热障涂层(TBCs),高温循环后发现NiAl-Hf黏结层的TBCs寿命是NiCoCrAlY黏结层的2.5倍。与传统NiCoCrAlY结合涂层相比,NiAl-Hf结合涂层的氧化性能显著提高,其原因是添加Hf后降低了TGO的生长速率,保持了界面韧性,使得寿命提升。研究者还发现随着循环次数的增加,NiAl-Hf黏结层由于褶皱而导致在顶层失效。对于有一定抗剥落性的黏结层,降低起皱速率比进一步提高TGO黏附性更加重要,并且NiAl黏结层内部氧化严重,而含Hf的结合层内部氧化不明显。这表明活性元素可以通过形成缓慢生长和黏附的氧化物来抑制黏结层的内部氧化。他们还分别掺杂了原子分数0.1%Hf和0.05%Hf的NiAl在1200℃循环氧化了100h后进行不同原子分数Hf掺杂的对比,NiAl-0.1Hf的氧化层质量增长为0.85mg/cm2,而NiAl-0.05Hf的氧化层仅为0.50mg/cm2。随着Hf含量的增加,氧化层增长速率提升,可能由于Hf导致内氧化,使得整体氧化速率增快。

图1 退火NiAl和NiAl-1Hf涂层的横截面SEM显微照片[30]

Fig.1 Cross-sectional SEM micrographs for annealed NiAl and NiAl-1Hf coatings[30]

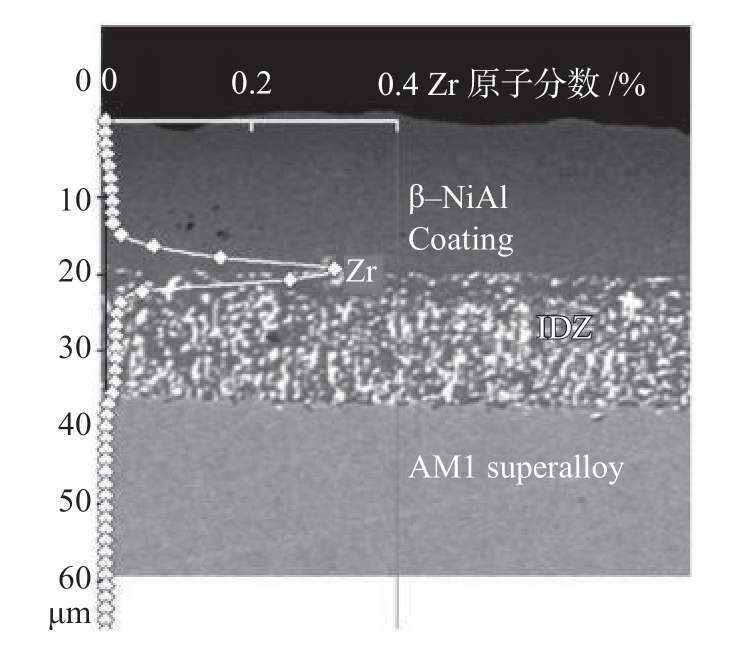

Hamadi等[34]发现Zr对AM1高温合金上掺杂Zr的NiAl涂层的α-Al2O3固定生长状态没有影响,但Zr对氧化的初始阶段有明显的影响,并加速了过渡态和固定氧化态之间的转变。Zr在氧化过程中会偏析到涂层表面并通过氧化层迁移,如图2所示[34],还可以抑制涂层/氧化物界面空洞的形成,这解释了在循环氧化过程中抗剥落性能改善的原因。Zhou等[35]发现原子分数0.1% Dy单独掺杂在NiAl后,涂层没有足够的Al含量来形成保护性氧化铝层,这是因为Dy会在涂层表面形成AlDyO3,且动态偏析理论认为,活性元素离子会导致涂层到氧化物的连续通量不同。Dy没有停留在涂层中,而是沿着边界扩散,热循环过程中在氧化层界面处累积,当离子浓度达到临界值,就会生成AlDyO3,由于Dy的阻滞作用还会使氧化层增加速度减慢[36]。

图2 AM1/NiAl(Zr)样品的横截面(结合SEM图像和GDMS)[34]

Fig.2 Cross-section of as-coated AM1/NiAl(Zr)sample (combined SEM image and GDMS profile)[34]

还有一些元素的单独掺杂在某一方面性能有所提升,但会有致命的缺陷。如掺杂Fe元素可以增加NiAl室温下的拉伸塑性,但会使黏结层的抗氧化能力显著下降[37],而掺杂Cr元素则会显著降低NiAl的室温塑性[38],在掺杂量原子分数大于1%后,会析出α-Cr,提升NiAl屈服强度的同时将室温塑性降到几乎为0。

3 多种合金元素共同掺杂

单一的稀土元素在β-NiAl中的溶解度很低,少量掺杂稀土对提高循环氧化性能的影响有限。然而,单一活性元素的过度掺杂会导致严重的内部氧化,因此稀土元素(REs)的共掺杂可进一步提升效率。常见的多元素共掺杂是以NiAl-Hf为基础,在此基础上掺杂其他元素。

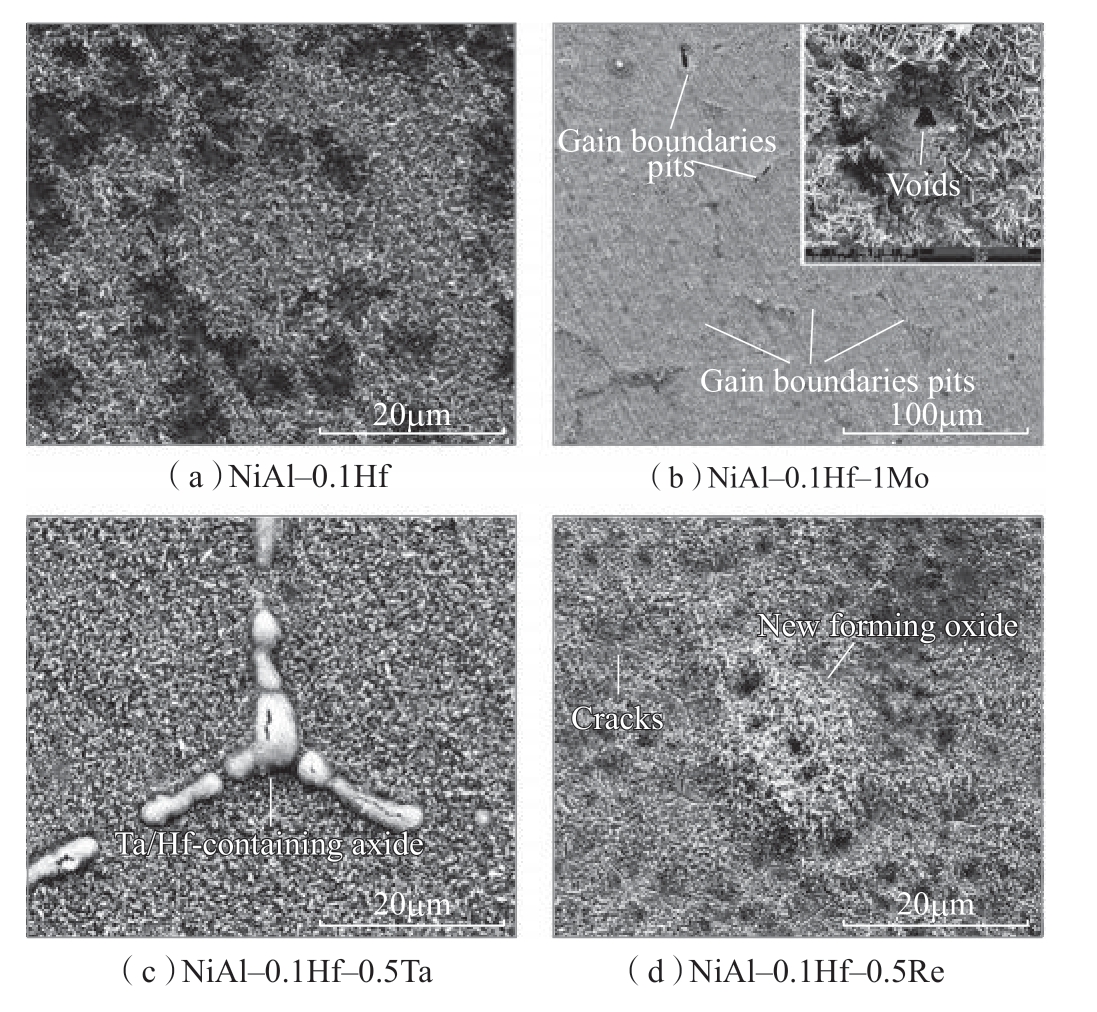

Han等[39]在掺杂了Hf的NiAl的基础上分别掺杂了Mo、Ta和Re,并对他们的协同作用进行了研究,发现1200℃循环100h后NiAl-0.1Hf的质量增长为0.85mg/cm2,而NiAl-0.05Hf仅有0.50mg/cm2,氧化形貌如图3所示;Hf和Mo、Ta、Re元素掺杂原子分数都为0.05%时,氧化物增量和NiAl-0.05Hf基本一致,其中Mo、Re分别为0.54mg/cm2和0.55 mg/cm2,Ta达到了0.45mg/cm2,得到了比NiAl-0.05Hf更低的氧化增长速率。总的来说,同原子分数共掺杂下的NiAl氧化层生长速率相差不大。当原子分数为不低于0.5%时,掺杂Mo的NiAl-Hf涂层会出现MoO3的挥发,而掺杂Ta的NiAl-Hf涂层加速了Ta/Hf沿晶界的内氧化,导致了涂层会出现严重的内氧化。添加原子分数0.5%的Re减缓了氧化层的增长,但是也降低了氧化层的黏附性,并且Re在氧化过程中对Hf有强烈的阻力作用,导致Hf的反应元素效应减弱。Wei等[40]将Hf和Zr共同掺杂NiAl,并用EB-PVD制备得到涂层,研究了涂层在1200℃下的循环行为,结果表明,Hf/Zr共掺杂的涂层晶粒尺寸比单独掺杂的涂层更小。研究者认为是由于离子簇抑制了晶界的迁移而使得Hf离子和Zr离子在晶界处偏析,从而阻碍了Al离子向外扩散。因此与Hf或者Zr单独掺杂相比,Hf/Zr共掺杂的氧化膜生长速率更低,氧化膜黏附性更好,并且高温氧化性能优于NiAlZr涂层。

图3 在1200℃下30min瞬态氧化后形成氧化物的表面形态[39]

Fig.3 Surface morphologies of oxide scales formed after 30min transient oxidation at 1200℃[39]

以NiAl-Pt为基础掺杂活性元素,Chen等[41]研究了NiAl中添加Fe和Pt以及Fe、Pt共掺杂。Fe和Pt共掺杂能有效抑制界面孔洞的形成,提高氧化层的抗剥落性,更有利于θ-Al2O3向α-Al2O3的转变。对于Fe改性涂层,氧化层的剥落程度随Fe浓度的增加而降低;对于Pt改性涂层,其剥落程度随Pt浓度的增加而略有增加;对于相同浓度的Fe和Pt,Fe改性涂层的氧化层剥落程度高于Pt改性涂层。在提高β-NiAl涂层的抗氧化性能方面,Fe的效果不如Pt,这是由于Pt抑制了S和C向外扩散。Fe对α-Fe2O3形成的促进作用与α-Fe2O3的初始形成有关,α-Fe2O3的晶体结构与α-Al2O3相同,但是,Pt在其中起到的作用至今还不清楚[42]。

由于Pd和Pt的化学性质相似,有希望成为Pt的替代物。因此,Adharapurapu等[43]在NiAl添加Cr的基础上,用等离子沉积(Ion plasma deposition,IPD)分别制备了10组掺杂不同质量分数的Hf+Pd和Hf+Pt,并在1100℃下进行循环氧化试验。在经过1000次循环氧化试验后,Pd涂层和Pt涂层的氧化层在单位面积分别增重了0.92~1.33mg/cm2和1.27~1.50mg/cm2,而NiAlCrZr增重为1.5~1.6mg/cm2。二者的氧化动力学在前500次循环都满足抛物线形增长,500次后氧化物增长速率趋于稳定。通过对比各组循环氧化结果可知,添加Hf后可以显著提升涂层的附着力,并且Pd改性后的NiAl氧化层的脱落倾向更高,且散裂密度也更高。随着氧化时间的推进,Pd扩散深度在150~250μm,远高于Pt扩散深度110~140μm,因此Pd对基体的损害或更加大[44]。

Pt/Dy共掺杂的耦合效应会比单独掺杂下有更低的氧化速率、氧化层起皱速率以及更好的氧化层黏附性[45]。与单一Pt掺杂涂层相比,少量Dy的加入使晶粒明显细化。100h后在1200℃的循环氧化期间,Pt/0.1% Dy共掺杂样品和仅Pt掺杂样品的氧化层质量增加分别为1.30mg/cm2 和2.82mg/cm2,与0.1%Dy样品(6.23mg/cm2)相比,氧化速率分别降低了约80%和43%。从这些结果可以推断,单掺杂和共掺杂对改性NiAl涂层的氧化物生长速率有明显的影响。

4 纳米晶结构掺杂

在β-NiAl中添加REs是困难的,且REs的浓度和分布随制备方法的不同而不同。在EB-PVD过程中,由于REs在合金或涂层[46]中的不均匀分布,NiYx等第二相的形成实际上可能不利于氧化行为。由于REs在β-NiAl中的溶解度极低,因此浓度控制不适当也很容易损害甚至消除REs对β-NiAl氧化的好处。在TBCs体系中,使用细密分散的活性元素氧化物(REOs)可能对NiAl作为黏结涂层的抗氧化性有潜在的好处。有研究发现,将硼化物以及碳化物掺杂到NiAl中[47],也能够改善NiAl的低温脆性以及高温强度。

谢瑞广等[48-49]通过冷喷涂制备了不同比例的ZrC掺杂NiAl并进行了等温氧化试验。涂层的氧化动力学基本符合抛物线规律。NiAl+0.5%ZrC的氧化增长速率低于NiAl+0.07%ZrC,但抗氧化性更好。

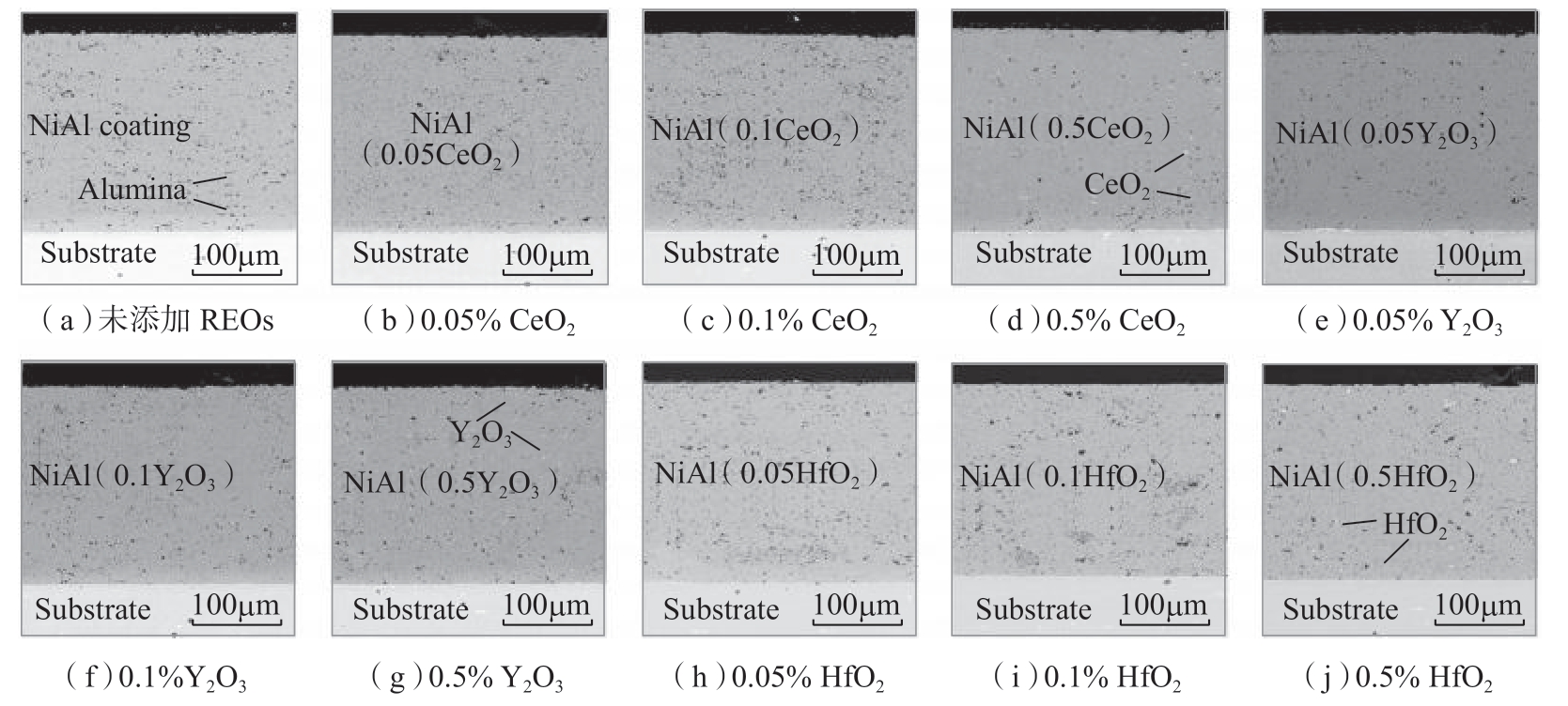

Chen等[50]研究了REOs种类和浓度(原子分数)对β-NiAl涂层等温氧化的影响。研究发现,NiAl黏结层中弥散分布着不同掺杂量的纳米晶颗粒,如图4所示[50],Y2O3和HfO2的加入改善了β-NiAl涂层的氧化性能,而高浓度的CeO2(原子分数0.5%)则对涂层的氧化性能产生不利影响。随着NiAl涂层中REOs原子分数的增加,掺Y2O3和HfO2涂层中氧化层的抗剥落性增加,掺CeO2涂层中氧化层的抗剥落性原子分数在0.05%和0.1%时有所提高,在0.5%时有所下降。掺杂HfO2的涂层在原子分数为0.05%和0.1%时抗剥落性改善最小,但与掺杂Y2O3和CeO2的涂层相比,在原子分数为0.5%时改善最大。

图4 制备涂层的横截面图像[50]

Fig.4 Cross-section images of as-fabricated coatings[50]

目前,在NiAl中掺杂纳米颗粒改性的研究尚少,而MCrAlY中掺杂纳米颗粒改性的研究报道已经有很多,并且效果良好[51-54]。未来的研究可以着重在NiAl黏结层中掺杂各种纳米晶粒以取得更好的性能。

5 结论

不同元素掺杂改性的NiAl黏结层性能方面的差异十分复杂,在氧化速率、抗剥落以及互扩散性能方面相差很大。改性的目的就是通过掺杂元素或纳米晶等颗粒改变NiAl相组成,影响以Al元素为主的原子扩散,以此影响氧化层的增长速率,改变涂层的使用寿命及性能。

各类元素的单独掺杂以及多种元素的共同掺杂的相互作用十分复杂,在提升性能的同时也会带来新的问题,活性元素的大量掺杂会导致严重的内氧化现象,导致整体氧化速度加快。基于目前的研究成果,改性的机理还未完全探究清楚,不同掺杂含量、不同掺杂元素甚至不同的基体材料,都会对黏结层性能有或多或少的影响。因此,研究对掺杂元素改性机理,如何合理搭配不同种类比例的掺杂元素,研究各类元素的共同掺杂时的相互作用,增加对掺杂纳米晶硬质颗粒性能的探索,以获得各项性能优异的热障涂层,都是NiAl黏结层今后的研究难点与重点。

[1]程玉贤,王璐,袁福河.航空发动机涡轮叶片热障涂层应用的关键技术和问题[J].航空制造技术,2017,60(15):28-34.

CHENG Yuxian,WANG Lu,YUAN Fuhe.Key technologies and problems of thermal barrier coating application on aeroengine turbine vane and blade[J].Aeronautical Manufacturing Technology,2017,60(15):28-34.

[2]NOEBE R D,BOWMAN R R,NATHAL M V.Physical and mechanical properties of the B2 compound NiAl[J].International Materials Reviews,1993,38(4):193-232.

[3]ZHANG Y,HAYNES J A,WRIGHT G,et al.Effects of Pt incorporation on the isothermal oxidation behavior of chemical vapor deposition aluminide coatings[J].Metallurgical and Materials Transactions A,2001,32(7):1727-1741.

[4]BIANCO R,RAPP R A.Pack cementation aluminide coatings on superalloys:Codeposition of Cr and reactive elements[J].Journal of the Electrochemical Society,1993,140(4):1181-1190.

[5]YU Z,HASS D D,WADLEY H N G.NiAl bond coats made by a directed vapor deposition approach[J].Materials Science and Engineering:A,2005,394(1-2):43-52.

[6]阳颖飞,任盼,鲍泽斌,等.热障涂层体系典型黏结层的抗热腐蚀性能[J].航空制造技术,2020,63(14):34-40,47.

YANG Yingfei,REN Pan,BAO Zebin,et al.Hot corrosion behavior of typical bond coats in thermal barrier coatings systems[J].Aeronautical Manufacturing Technology,2020,63(14):34-40,47.

[7]YU Z,HASS D D,WADLEY H N G.NiAl bond coats made by a directed vapor deposition approach[J].Materials Science and Engineering:A,2005,394(1-2):43-52.

[8]LI D Q,GUO H B,WANG D,et al.Cyclic oxidation of β-NiAl with various reactive element dopants at 1200℃[J].Corrosion Science,2013,195(66):125-135.

[9]郭洪波,宫声凯,徐惠彬.先进航空发动机热障涂层技术研究进展[J].中国材料进展,2009,28(S2):18-26.

GUO Hongbo,GONG Shengkai,XU Huibin.Progress in thermal barrier coatings for advanced aeroengines[J].Materials China,2009,28(S2):18-26.

[10]BIRKS N,MEIER G H,PETTIT F S.Introduction to the high-temperature oxidation of metals[M].Cambridge:Cambridge University Press,2006.

[11]QIU L,YANG F,ZHANG W,et al.Effect of Al content on the lifetime of thermally grown oxide formed on Ni-Al alloys after isothermal oxidation[J].Corrosion Science,2014,89:13-20.

[12]OSKAY C,RUDOLPHI M,AFFELDT E E,et al.Evolution of microstructure and mechanical properties of NiAl-diffusion coatings after thermocyclic exposure[J].Intermetallics,2017,89:22-31.

[13]HAZEL B,RIGNEY J,GORMAN M,et al.Development of improved bond coat for enhanced turbine durability[C]//Superalloys 2008 (Eleventh International Symposium).TMS,Pennsylvania,2008:753-760.

[14]ADHARAPURAPU R R,ZHU J,DHEERADHADA V S,et al.A combinatorial investigation of palladium and platinum additions to β-NiAl overlay coatings[J].Acta Materialia,2014,77:379-393.

[15]XU Z H,WANG Z K,NIU J,et al.Phase structure,morphology evolution and protective behaviors of chemical vapor deposited(Ni,Pt)Al coatings[J].Journal of Alloys and Compounds,2016,676:231-238.

[16]YANG Y F,JIANG C Y,BAO Z B,et al.Effect of aluminisation characteristics on the microstructure of single phase β-(Ni,Pt)Al coating and the isothermal oxidation behaviour[J].Corrosion Science,2016,106:43-54.

[17]SHIRVANI K,FIROUZI S,RASHIDGHAMAT A.Microstructures and cyclic oxidation behaviour of Pt-free and low-Pt NiAl coatings on the Ni-base superalloy Rene-80[J].Corrosion Science,2012,55:378-384.

[18]ZHOU Z M,PENG H,ZHENG L,et al.Microstructure and cyclic oxidation behaviour of low-Pt/Dy co-doped β-NiAl coatings on single crystal (SC) superalloy[J].Surface and Coatings Technology,2016,304:108-116.

[19]宋鹏,陆建生,黄太红,等.热障涂层中NiPtAl与MCrAlY粘结层表面氧化铝的生长差异研究[J].稀有金属材料与工程,2014,43(3):601-604.

SONG Peng,LU Jiansheng,HUANG Taihong,et al.Different growth mechanisms of alumina on the surface of NiPtAl and MCrAlY bondcoatings in EB-PVD TBC system[J].Rare Metal Materials and Engineering,2014,43(3):601-604.

[20]HECKL A,NEUMEIER S,CENANOVIC S,et al.Reasons for the enhanced phase stability of Ru-containing nickel-based superalloys[J].Acta Materialia,2011,59(17):6563-6573.

[21]FENG Q,TRYON B,CARROLL L J,et al.Cyclic oxidation of Ru-containing single crystal superalloys at 1100℃[J].Materials Science and Engineering:A,2007,458(1-2):184-194.

[22]XIN T Z,TANG S,JI F,et al.Role of Ru in a new phase formation in an Ni-base single crystal superalloy with high Cr content[J].Journal of Alloys and Compounds,2015,641:228-233.

[23]WANG X G,LIU J L,JIN T,et al.Dislocation motion during high-temperature lowstress creep in Ru-free and Ru-containing singlecrystal superalloys[J].Materials &Design,2015,67:543-551.

[24]ZHANG Z,BAI B,PENG H,et al.Effect of Ru on interdiffusion dynamics of β-NiAl/DD6 system:A combined experimental and first-principles studies[J].Materials &Design,2015,88:667-674.

[25]GUO H B,WANG D,PENG H,et al.Effect of Sm,Gd,Yb,Sc and Nd as reactive elements on oxidation behaviour of β-NiAl at 1200℃[J].Corrosion Science,2014,78:369-377.

[26]LI D Q,GUO H B,PENG H,et al.Improved alumina scale adhesion of electron beam physical vapor deposited Dy/Hf-doped β-NiAl coatings[J].Applied Surface Science,2013,283:513-520.

[27]CHEN W F,SHAN X,GUO Y,et al.The effect of reactive element species and concentrations on the isothermal oxidation of β-NiAl coating fabricated by spark plasma sintering[J].Surface and Coatings Technology,2019,357:841-848.

[28]GUO H B,SUN L D,LI H F,et al.High temperature oxidation behavior of hafnium modified NiAl bond coat in EB-PVD thermal barrier coating system[J].Thin Solid Films,2008,516(16):5732-5735.

[29]LI D Q,GUO H B,WANG D,et al.Cyclic oxidation of β-NiAl with various reactive element dopants at 1200℃[J].Corrosion Science,2013,66:125-135.

[30]BESTOR M A,MARTENS R L,HOLLER R A,et al.Influences of annealing and hafnium concentration on the microstructures of sputter deposited β-NiAl coatings on superalloy substrates[J].Intermetallics,2010,18(11):2159-2168.

[31]ZHAO C S,LUO L R,LU J,et al.Investigation on the performance of air plasma sprayed thermal barrier coating with Lu/Hfdoped NiAl bond coat[J].Surface and Coatings Technology,2019,360:140-152.

[32]ZHAO C S,LUO L R,XIAO C B,et al.The oxidation performance of plasma-sprayed NiAl bond coat:Effect of Hf addition in bond coat and substrate[J].Surface and Coatings Technology,2018,352:49-58.

[33]ZHAO C S,ZHOU Y H,ZOU Z H,et al.Effect of alloyed Lu,Hf and Cr on the oxidation and spallation behavior of NiAl[J].Corrosion Science,2017,126:334-343.

[34]HAMADI S,BACOS M P,POULAIN M,et al.Oxidation resistance of a Zr-doped NiAl coating thermochemically deposited on a nickelbased superalloy[J].Surface and Coatings Technology,2009,204(6-7):756-760.

[35]ZHOU Z M,PENG H,ZHENG L,et al.Microstructure and cyclic oxidation behaviour of low-Pt/Dy co-doped β-NiAl coatings on single crystal (SC) superalloy[J].Surface and Coatings Technology,2016,304:108-116.

[36]HE J,LUAN Y,GUO H B,et al.The role of Cr and Si in affecting high-temperature oxidation behaviour of minor Dy doped NiAl alloys[J].Corrosion Science,2013,77:322-333.

[37]LEE D B,KIM G Y,PARK S W,et al.High temperature oxidation of mechanically alloyed NiAl-Fe-AlN-Al2O3[J].Materials Science and Engineering:A,2002,329-331:718-724.

[38]GUO J T,CUI C Y,QI Y H,et al.Microstructure and elevated temperature mechanical behavior of cast NiAl-Cr(Mo) alloyed with Hf[J].Journal of Alloys and Compounds,2002,343(1-2):142-150.

[39]HAN B H,MA Y,PENG H,et al.Effect of Mo,Ta,and Re on high-temperature oxidation behavior of minor Hf doped β-NiAl alloy[J].Corrosion Science,2016,102:222-232.

[40]WEI L L,PENG H,JIA F,et al.Cyclic oxidation behavior of Hf/Zr co-doped EB-PVD β-NiAl coatings at 1200℃[J].Surface and Coatings Technology,2015,276:721-725.

[41]CHEN W F,SHAN X,LI J H,et al.Effects of iron and platinum on the isothermal oxidation of β-NiAl overlay coatings fabricated by spark plasma sintering[J].Surface and Coatings Technology,2020,382:125178.

[42]HAYASHI S,TAKADA Y,YONEDA S,et al.Metastable-stable phase transformation behavior of Al2O3 scale formed on Fe-Ni-Al alloys[J].Oxidation of Metals,2016,86(1-2):151-164.

[43]ADHARAPURAPU R R,ZHU J,DHEERADHADA V S,et al.A combinatorial investigation of palladium and platinum additions to β-NiAl overlay coatings[J].Acta Materialia,2014,77:379-393.

[44]ZHANG G Y,ZHANG H,GUO J T.Improvement of cyclic oxidation resistance of a NiAl-based alloy modified by Dy[J].Surface and Coatings Technology,2006,201(6):2270-2275.

[45]WANG L,LI D Q,CHANG J,et al.Isothermal oxidation behavior of dysprosium/S-doped β-NiAl alloys at 1200℃[J].Journal of Materials Science &Technology,2014,30(3):229-233.

[46]PINT B A,HOBBS L W.The oxidation behavior of Y2O3-dispersed β-NiAl[J].Oxidation of Metals,2004,61(3-4):273-292.

[47]ANVARI S Z,KARIMZADEH F,ENAYATI M H.Synthesis and characterization of NiAl-Al2O3 nanocomposite powder by mechanical alloying[J].Journal of Alloys and Compounds,2009,477(1-2):178-181.

[48]谢瑞广,李长久,崔红.冷喷涂制备ZrC改性NiAl粘结层的高温氧化行为[J].材料导报,2016,30(12):6-9,36.

XIE Ruiguang,LI Changjiu,CUI Hong.High-temperature oxidation behavior of cold sprayed ZrC-modified NiAl bond coating[J].Materials Review,2016,30(12):6-9,36.

[49]谢瑞广,李长久,崔红.基于冷喷涂制备ZrC掺杂NiAl热障涂层粘结层[J].表面技术,2016,45(10):1-6.

XIE Ruiguang,LI Changjiu,CUI Hong.Preparation of cold spraying-based NiAl/ZrC bond course of thermal barrier coating[J].Surface Technology,2016,45(10):1-6.

[50]CHEN W F,HE L M,GUO Y,et al.Effects of reactive element oxides on the isothermal oxidation of β-NiAl coatings fabricated by spark plasma sintering[J].Surface and Coatings Technology,2019,357:322-331.

[51]PENG H,GUO H B,HE J,et al.Cyclic oxidation and diffusion barrier behaviors of oxides dispersed NiCoCrAlY coatings[J].Journal of Alloys and Compounds,2010,502(2):411-416.

[52]TANG F,AJDELSZTAJN L,KIM G E,et al.Effects of variations in coating materials and process conditions on the thermal cycle properties of NiCrAlY/YSZ thermal barrier coatings[J].Materials Science and Engineering:A,2006,425(1-2):94-106.

[53]KAMAL S,JAYAGANTHAN R,PRAKASH S.Mechanical and microstructural characteristics of detonation Gun sprayed NiCrAlY+0.4wt% CeO2 coatings on superalloys[J].Materials Chemistry and Physics,2010,122(1):262-268.

[54]WANG H Y.Microstructure and oxidation behaviors of nano-particles strengthened NiCoCrAlY cladded coatings on superalloys[J].Chinese Journal of Mechanical Engineering,2010,23(3):297.